Какие трубки отходят от кондиционера

Обновлено: 26.04.2024

При включении кондиционера воздух дует теплый.

После продолжительной поездки, залез под капот и потрогал все трубки до которых смог дотянуться. Все горячие, как и все подкапотное пространство.

Это что, все фреон ушел? При какой-либо неисправности, но на заправленой системе, какая-нибудь трубка должна быть холодной?

Конечно ушёл Холодной должна быть толстая трубка подходящая к компрессору, кроме того компрессор должен включаться.

Ты облажался! Мой маленький Смешной друг. Ты облажался! Мой маленький Смешной друг. На гранде черокезе две трубы должны быть холодные, поскольку от выхода из радиатора до испарителя у него стоят 3 дросселя. И прежде чем парить людям мозги заправь хоть один гранд. А по поводу куда ушёл? То для статистики каждый приезжающий гранд с дыркой в испарители! Редко текут резинки на компрессоре (напорка,обратка) и ещё реже радиаторы.

Ты вопрос-то прочитал? Или сразу решил наехать. Неужели ты думаешь, что я чероков не видел, не знаю как они устроены и мне неизвестны их болячки.

Тогда извиняй - разговор окончен.

Что у вас за привычка? Что у вас за привычка? Что у тебя ,что у ЕМГ.Сначала напишете глупость а потом мол,что мы маленькие не знаем как это устроено?.И по поводу наездов,то это не наезд- это правда.Или ты скажешь,что всётаки только обратка должна быть холодная?

Где ты глупость усмотрел? Для человека владеющего Гранд-Чероки проще всего открыть капот и для начала потрогать фитинг находящийся на компрессоре. Нахрен ему лезть дальше? Объясни мне такому тупому. К чему ты пытаешься прицепиться? Здесь люди спрашивают для того, чтобы самостоятельно определить проблему.

А от тебя, я что-то не помню советов типа попробуй то или это, так что засунь свои электрические погоны себе поглубже генерал, и обмой эту процедуру с фризёрами.

Что не нравиться быть обосраному? Что не нравиться быть обосраному? Нехрена фигню писать. Если ты такой спец, то будь точен в своих выражениях..А с Фризером мы начинали в 1994,когда ты ещё на горшке сидел, или на толчке, а общем не важно, поскольку в газете Руки Ноги была только наша реклама и конкурентов у нас небыло (в газете конечно). А вот по поводу электрики кондейной то ты должен бы знать (скорее всего, знаешь), что у меня последняя инстанция, где ремонтируют ОБСОЛЮТНО всю электронику кондея и не так как вы всё на замену, а действительно ремонт и присылают к нам со всех концов Москвы (особенно не оригинальную), в числе множество сервисов районов Таганка, Строгино, Можайка, Варшавка, Кунцево, весь Север Москвы мой, приезжают с сервисов, которых я вообще не знаю. А

GENERAL ELECTRIC переводиться как главный электрик, и я думаю погоны ещё рановато запихивать.

А с Фризером мы начинали в 1994,когда ты ещё на горшке сидел, или на толчке, а общем не важно, поскольку в газете Руки Ноги была только наша реклама и конкурентов у нас небыло (в газете конечно).

+++++ Реклама не показатель профессионализма, тем более в "Из в рук в руки". Там полно объявлений о заправке кондиционеров с выездом на дом.

А вот по поводу электрики кондейной то ты должен бы знать (скорее всего, знаешь), что у меня последняя инстанция, где ремонтируют ОБСОЛЮТНО всю электронику кондея и не так как вы всё на замену, а действительно ремонт и присылают к нам со всех концов Москвы (особенно не оригинальную), в числе множество сервисов районов Таганка, Строгино, Можайка, Варшавка, Кунцево, весь Север Москвы мой, приезжают с сервисов, которых я вообще не знаю.

+++++ Поверь! НЕ ЗНАЮ! Знаю только, что слово "А"бсолютно пишется так.

А GENERAL ELECTRIC переводиться как главный электрик, и я думаю погоны ещё рановато запихивать.

+++++ С какого языка?

Кондиционер, как и любая холодильная установка, работает на основе физического свойства хладагента – охлаждаться при резком расширении в объеме. Этот процесс происходит в специальном приспособлении, который называется испарителем. Свое название он получил только из-за того, что на корпусе прибора появляются капельки жидкости (испарина), она же конденсат от кондиционера, который собирается в специальной ванночке и выводится за пределы бытового прибора.

Функции дренажной системы кондиционера

Конденсат – это, по сути, обычная вода. А кондиционер – это сложный электромеханический прибор. То есть, конденсат может стать причиной выхода из строя кондиционера. Тем более за одни сутки от работающего прибора может выделиться до 20 л влаги. И ее надо отводить.

Варианты отвода конденсата

Существует несколько способов дренажа кондиционеров. Самый простой – сделать в стене или окне отверстие и пропустить через него на улицу шланг, который одним концом соединяется с патрубком ванночки, находящейся под испарителем внутреннего блока агрегата. Именно простота проделываемых операций считается большим плюсом данного способа.

Но есть у него и отрицательные стороны:

- висячий со стороны стены шланг никак не увеличивает презентабельность внешнего вида строения, особенно это касается частного дома;

- со свободного конца шланга во время работы кондиционера все время будет капать вода, которая, если попадет на соседний отлив окна (нижний), приведет к скандалу с соседями.

Второй вариант отвода конденсата – это соединить дренажную трубку с канализацией. Способ для многих помещений идеальный, но у него есть одна большая проблема – отсутствие канализационного участка в помещении, где установлен внутренний блок кондиционера. Выход из положения:

- Провести монтаж канализационных труб в это помещение с уклоном до 3%.

- Провести монтаж дренажных трубок до ближайшего участка канализации с тем же минимальным уклоном.

Какой вариант отвода конденсата от кондиционера в канализацию выбрать, каждый решает сам. Но необходимо обозначить, что наименьшие затраты как в плане финансов, так и в плане трудоемкости проводимых работ относятся ко второму методу. Во-первых, дренажные трубки можно прокладывать и внутри стены по проделанным штробам с последующей заделкой ремонтными растворами, и по напольному основанию с последующей отделкой.

Во-вторых, в качестве дренажных трубок можно использовать любые полые изделия герметичного типа. Чаще для этого приобретают гофрированную трубу мелкого диаметра.

И еще один момент. Если кондиционер долгое время не эксплуатируется, то гидрозатвор высыхает, что приводит к проникновению неприятных запахов из канализации. Поэтому периодически в систему слива надо заливать немного воды. И это, наверное, единственный минус данного способа.

Третий вариант отвода конденсата – установка специального насоса. Этот способ дренажа используется лишь в двух случаях: большая длина дренажной системы, в ней присутствуют перепады. В бытовых кондиционерах помпы в комплектацию не входят, хотя они продаются, как отдельный элемент, и приобрести его, плюс смонтировать не составит большого труда. Практически во всех промышленных агрегатах насосы для дренажа устанавливаются на заводе.

Насосы обязательно входят в стандартную комплектацию кассетных и канальных кондиционеров. Есть помпы, которые устанавливают во внешние блоки, но чаще их монтаж производится во внутренние. Обычно они комплектуются дополнительно емкостью, в которой собирается конденсат. А уже из нее насос откачивает жидкость.

Дренажные трубки для кондиционеров

К системе отвода конденсата от кондиционеров относятся дренажные трубки, которые на современном рынке представлены двумя позициями по сырьевому материалу. Это трубки из поливинилхлорида и полиэтилена. И двумя позициями по форме изготовления: гладкие и гофрированные.

Первые чаще всего применяются, если сам водосток имеет короткую протяженность, в других случаях используют гофры. При этом у второй разновидности есть одно большое преимущество – высокая гибкость шланга. Поэтому в процессе монтажа нет надобности использовать дополнительные крепежные фитинги, как это происходит с гладкими трубками.

Внимание! Не рекомендуется устанавливать на дренажную линию конденсата кондиционера садовые шланги и гофры для проводки электрических проводов.

Монтаж системы для отвода конденсата

Этот процесс очень прост.

- Необходимо снять нижние крепежи с корпуса кондиционера, чтобы он смог подниматься.

- В нижней части под вентилятором, который обдувает испаритель, установлена ванночка для сбора конденсата.

- С боковой ее стороны есть патрубок, именно к нему и надо при помощи хомута присоединить дренажную трубку отвода конденсата от кондиционера.

- Корпус внутреннего блока опускается, устанавливается на место. При этом очень важно, чтобы гофра прошла сквозь него через специальное сделанное в боковой стенке отверстие.

- Крепежи вкручиваются по месту.

Теперь остается лишь вывести присоединенный шланг-гофру или в канализацию, или на улицу. Если процесс вывода будет связан с монтажом дренажной трассы, то надо в первую очередь определиться, как проще и удобнее проводить весь процесс. Как уже было сказано выше, оптимальный вариант – проделать штробы, в которые и уложить шланг. Самое главное – выдержать угол наклона не меньше 3%.

Основные неисправности дренажа

Самая часто встречающаяся неисправность системы отвода конденсата из кондиционера – это забивание отверстия ванночки. Пыль и грязь с конденсатом оседает на дно поддона, где образуется ил. Он растет и закрывает собой патрубок. Следствие – переток воды поверх краев ванны. Жидкость начинает капать на пол и подтекать по стенам.

И другие неисправности:

- Если кондиционер работает зимой на обогрев, то нередко дренажная трубка на улице просто замерзает.

- Неправильно был выставлен уклон дренажной трассы.

- Если вышла из строя помпа.

- Если в системе снизилось количество хладагента, что приводит к обледенению испарителя и подводящих трубок, поэтому лед начинает таять по всей длине трассы, выливаясь водой на пол.

- Испаритель может покрываться льдом, если перестал работать регулятор давления. Если температура за окном стала снижаться, это может привести к снижению температуры фреона за счет падения его давления.

Очистка дренажной системы

Своими руками прочистить систему отвода конденсата из кондиционера можно лишь в том случае, если засорился патрубок ванночки. Для этого необходимо:

- Снять фильтры, расположенные на корпусе прибора перед испарителем. Их надо обязательно хорошо промыть.

- Поднимается корпус кондиционера.

- Отсоединяется дренажная трубка от поддона.

- Последний снимается и промывается. Особое внимание именно отверстию.

- Если трубка забита так же, как и сливное отверстие, то ее надо продуть. Если не получается, то придется заменить ее новой.

- Все остальные действия по сборке системы слива конденсата производятся в обратном порядке.

Специалисты рекомендуют для обеззараживания стоков и поддона вывода конденсата использовать раствор хлоргексидина. Хотя любое бытовое моющее средство, в котором содержится хлор, легко справится с поставленной задачей.

При остальных неисправностях, связанных с выходом из строя того или другого приспособления или детали, лучше вызвать мастера. Самостоятельные действия могут привести к непоправимым последствиям.

Главные элементы холодильного контура - компрессор, конденсатор, испаритель и регулятор потока - соединены между собой металлическими трубками, по которым перемещается хладагент. Линии переноса хладагента делятся на три группы:

- Линии нагнетания, по которым хладагент в газообразном состоянии под высоким давлением проходит от компрессора к конденсатору.

- Жидкостные линии, по которым жидкий хладагент проходит от конденсатора к испарителю.

- Линии всасывания, по которым хладагент в газообразном состоянии под низким давлением проходит от испарителя к компрессору.

Для максимальной эффективности работы холодильного контура важно правильно подобрать трубки и смонтировать их. При выборе трубок нужно учитывать приведенные ниже факторы.

Потери давления в трубках холодильного контура

Потери давления хладагента в трубках холодильного контура снижают эффективность работы холодильной машины, уменьшая ее холодо- и теплопроизводительность. Поэтому нужно стремиться к уменьшению потерь давления в трубках.

Поскольку температура кипения и конденсации зависит от давления (практически линейно), потери давления часто оценивают потерями температуры конденсации или кипения в °С.

- Пример: для хладагента R-22 при температуре испарения +5°С давление равно 584 кПа. При потере давления, равной 18 кПа, температура кипения снизится на 1°С.

Потери в линии всасывания

При потере давления на линии всасывания компрессор работает при меньшем входном давлении, чем давление испарения в испарителе холодильной машины. Из-за этого снижается расход хладагента, проходящего через компрессор, и уменьшается холодопроизводительность кондиционера. Потери давления в линии всасывания наиболее критичны для работы холодильной машины. При потерях, эквивалентных 1°С, производительность снижается на целых 4.5%!

Потери в линии нагнетания

При потере давления на линии нагнетания компрессору приходится работать с более высоким давлением, чем давление конденсации. При этом производительность компрессора тоже снижается. При потерях в линии нагнетания, эквивалентных 1°С, производительность снижается на 1.5%.

Потери в жидкостной линии

Потери давления в жидкостной линии слабо влияют на холодопроизводительность кондиционера. Зато они вызывают опасность закипания хладагента. Это происходит по следующим причинам:

- из-за уменьшения давления в трубке может оказаться, что температура хладагента будет выше, чем температура конденсации при этом давлении.

- хладагент нагревается из-за трения о стенки труб, поскольку механическая энергия его движения переходит в тепловую.

В результате кипение хладагента может начаться не в испарителе, а в трубках перед регулятором. Регулятор не может устойчиво работать на смеси жидкого и парообразного хладагента, поскольку расход хладагента через него сильно уменьшится. Кроме того, холодопроизводительность снизится, поскольку охлаждаться будет не только воздух в помещении, но и пространство вокруг трубопровода.

Допустимы следующие потери давления в трубках:

- в линии нагнетания и всасывания - до 1°С

- в жидкостной линии - 0.5 - 1°С

Проблема возврата масла в компрессор

Для нормальной работы компрессора холодильной машины его подвижные контактирующие части должны быть смазаны. Для смазки применяют специальные масла, которые заливают в картер компрессора перед заправкой хладагента. Количество масла примерно в 10 раз меньше объема хладагента.

При запуске кондиционера масло вместе с газообразным хладагентом выходит в трубки линии нагнетания. После этого оно может вернуться в компрессор, только пройдя весь холодильный контур. Если же масло не будет возвращено в компрессор, то он постепенно совсем обезмаслится и выйдет из строя.

Из жидкостных линий масло возвращается в компрессор в смеси с жидким хладагентом. Проблем здесь не возникает.

В линиях нагнетания и всасывания находится парообразный хладагент, не смешивающийся с маслом. Поэтому оно может передвигаться по газовым линиям или под действием силы тяжести (только вниз), или увлекаться потоком пара.

- В горизонтальных участках линий нагнетания и всасывания для переноса масла достаточно низкой скорости пара. Но для облегчения переноса масла часто предусматривают слабый наклон трубопровода в направлении движения потока хладагента (около 0.5%).

- В вертикальных участках линий нагнетания и всасывания для переноса масла снизу вверх нужен достаточно сильный поток пара. Скорость паров хладагента должна быть не менее 5м/с при любом режиме работы (даже с пониженной мощностью). Существует минимальная холодопроизводительность, при которой в газовых линиях масло может подниматься по вертикальным трубкам. Она зависит от диаметра трубок.

Если разность высоты между компрессором и испарителем превышает 3-4 м, перемещение масла по трубопроводу проблематично. Возможны 2 варианта их размещения:

- Компрессор выше испарителя. При остановке компрессора (выключении кондиционера) в нижней части трубопровода скопится масло. Частично масло может стекать и из испарителя. При последующем запуске холодильной машины большое количество масла попадет во всасывающую полость компрессора и вызовет гидравлический удар.

- Коденсатор выше компрессора. При остановке компрессора (выключении кондиционера) в нижней части трубопровода скопится масло. Если температура воздуха невысока, то конденсируются пары хладагента и тоже стекут в нижнюю часть трубопровода. При последующем запуске может возникнуть гидравлический удар из-за скопления жидкостей в нагнетающей полости компрессора.

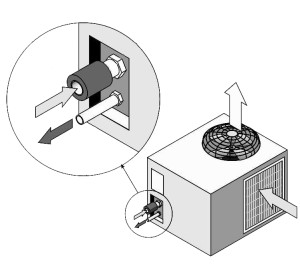

Маслоподъемные петли

Чтобы избежать поломки компрессора из-за скопления масла, нужно устанавливать в нижней части подъема линий нагнетания и всасывания маслоподъемную петлю. Если же разность высот больше 7 м, то маслоподъемные петли надо устанавливать через каждые 6-7 м.

Маслоподъемная петля представляет собой изогнутый участок трубки с малым радиусом изгиба (см. схему выше). Чем больше масла скопилось в петле, тем выше его уровень. При этом снижается сечение прохода газа, и скорость газа постепенно увеличивается. При высокой скорости газа с поверхности масла капельки масла увлекаются в вертикальный трубопровод. Они образуют масляную пленку, передвигающуюся по стенкам газовой линии.

Перетекание хладагента

В момент выключения кондиционера часть хладагента находится в жидкостной линии, испарителе и конденсаторе. После выключения хладагент начинает перетекать к более охлажденным частям холодильного контура.

Если испаритель расположен выше компрессора, то остатки хладагента могут стечь вниз под действием силы тяжести. При этом они смешаются с маслом и могут наполнить выпускные клапаны компрессора. Это вызовет гидравлический удар при последующем запуске кондиционера.

Чтобы избежать гидравлического удара, надо сделать маслоподъемную петлю на трубке, соединяющей испаритель и компрессор (схема выше).

Замечание: Если в жидкостной линии установлен электромагнитный клапан, который перекрывает ее при отключении компрессора, можно не устанавливать маслоподъемную петлю.

Подбор диаметра трубок

Диаметр трубопровода холодильной машины должен быть таким, чтобы обеспечить:

- допустимые потери давления

- скорость потока на вертикальных участках - не менее 5 м/с

- допустимый уровень шума (если нормируется).

Поскольку в линиях всасывания, нагнетания и жидкостных линиях хладагент имеет разные давление и агрегатное состояние, диаметры трубко в разных линиях будут различны.

В нижеприведенной таблице дана зависимость холодопроизводительности от диаметров трубок в разных линиях холодильной машины при использовании хладагента R-22 (при температуре конденсации 40 градусов, а испарения 5 градусов и Р = 0,731 кПа/м)).

При стандартной установке несложных систем достаточно выбрать трубки того размера, какой указан в документации на кондиционер.

Расчет потерь давления осложняется тем, что трубопровод имеет повороты, ветвления и другие элементы, оказывающие сопротивление движению хладагента.

При увеличении диаметра труб потери давления сокращаются. Но при этом в паровых линиях возникают проблемы с возвратом масла в компрессор, а в жидкостных линиях приходится увеличить количество хладагента.

Особенности трубопровода в системах с тепловым насосом

Обычно в холодильном контуре трубки линий нагнетания и всасывания имеют различные диаметры. Если кондиционер работает в режиме теплового насоса (Heat Pump), то линии нагнетания и всасывания как бы "меняются местами". В таком случае выбирать размеры трубок нужно особенно тщательно.

При работе на обогрев линия, работавшая ранее на всасывание, станет линией нагнетания. Часто для этой линии выбирают трубки большого диаметра, чтобы снизить потери давления. При работе этой линии на нагнетание большой диаметр приводит к уменьшению скорости потока.

Линия всасывания в режиме теплового насоса, напротив, будет иметь недостаточный диаметр. В результате при работе на обогрев возрастет скорость потока и потери давления.

Трубопровод в системах с тепловым насосом должен иметь такой диаметр, чтобы эффективность была достаточна как при работе на охлаждение, так и на обогрев.

Капиллярные трубки относятся к расширительным устройствам и представляют собой

дроссель постоянного сечения (регулирующий кран), где разность давлений конденсации

(Рк ) и кипения (Р0) хладагента обеспечивается за счет гидравлического сопротивления

по всей длине. Конструктивно капиллярная трубка представляет собой медный или

латунный трубопровод. Данное расширительное устройство не содержит механических

движущихся узлов и деталей и не требует никаких средств peгулирования и настройки

в отличие от терморегулирующих вентилей (ТРВ), что обеспечивает высокую надежность

и продолжительность работы в течение достаточно длительного времени, а также

низкую стоимость капиллярной трубки.

Эти преимущества объясняют широкое применение устройства в холодильных системах

малой мощности: кондиционерах, бытовых холодильниках и морозильниках, а также

холодильных шкафах и прилавках.

Лучшими считаются трубки с калиброванным каналом. Их пропускная cпособность

составляет 3,5 — 8,5 л/мин (см. таблицу), которая проверяется ротаметром или

другим расходомером, либо по эталонам, по соглашению между потребителем и заводом–изготовителем.

За рубежом к капиллярным трубкам предъявляют жесткие требования в отношении

их размеров, материала и качества изготовления. Наружный диаметр имеет допуск

d Н ± 0,051 мм, внутренний d BH ±0,025мм. В расчетном режиме они должны обеспечивать

пропускную способность протекания хладагента в количестве, точно равном массовой

производительности компрессора.

Наружная и внутренняя поверхности трубок должны быть чистыми, канал не загрязнен

пылью, маслом или окалиной. Проверка на герметичность проводится под водой

при давлении 4–5 МПа, а по требованию потребителя — 7–8 МПа.

Капиллярная трубка, соединяющая линии нагнетания и всасывания, уравнивает

давление в холодильной системе при остановке компрессора (рис. 1).

При остановке конденсатор освобождается от хладагента, а прибор охлаждения

заполняется им. Поэтому при наличии капиллярной трубки в холодильном контуре,

отпадает необходимость применения ресивера, поскольку в противном случае возможен

гидравлический удар в компрессоре из–за переполнения прибора охлаждения жидким

хладагентом.

При пуске компрессора давление нагнетания повышается до номинального значения

давления конденсации постепенно. Это означает, что ток, потребляемый электродвигателем,

растет одновременно с ростом давления нагнетания. Таким образом, запуск компрессора

осуществляется в облегченных условиях, без особых усилий, при малых значениях

пускового тока, что позволяет использовать электродвигатели небольшой мощности

с малым пусковым моментом.

К холодильному агрегату с капиллярной трубкой предъявляются следующие требования:

- вместимость конденсатора должна быть меньше вместимости прибора охлаждения,

иначе возможно его переполнение после остановки компрессора; - на случай замерзания или засорения капиллярной трубки в конденсаторе

должен находиться весь хладагент, содержащийся в системе; - обязательным является применение надежных фильтров–осушителей, размещаемых

между конденсатором и капиллярной трубкой; - для разгрузки компрессора необходима достаточная длительность нерабочей

части цикла.

В качестве недостатков здесь можно назвать:

- понижение эффективности работы при изменении температуры окружающей среды

и тепловых нагрузок; - повышенную чувствительность к влаге, загрязнениям и утечке хладагента;

- снижение холодопроизводительности при минимальных утечках хладагента

или засорении капиллярной трубки.

Заправку систем кондиционирования необходимо производить с учетом всех особенностей

их работы. Так, если воздух, поступающий на вход воздухоохладителя, работающего

на хладагенте R22, имеет температуру t B1 =25°С, то кипение хладагента в

приборе происходит интенсивно. Когда процесс кипения в воздухоохладителе закончится,

перегрев паров хладагента на входе в компрессор будет составлять около ? t

пер =+15°С.

В случае дозаправки кондиционера при температуре поступающего воздуха t B1

= +25°С, хладагент нужно добавлять в паровую фазу до тех пор, пока величина

перегрева не достигнет нормального значения ? t пер = + 7°C , что обеспечит

эффективную работу воздухоохладителя. Температура воздуха на входе в воздухоохладитель

(t B1 ) и перегрев паров хладагента ( ? t пер ) тоже будут понижаться.

Если отключение компрессора осуществлять термостатом, настроенным на +20°С,

то в компрессор может попасть жидкий хладагент и вызвать гидравлический удар.

То есть, перегрев зависит от температуры воздуха, поступающего в воздухоохладитель,

что необходимо учитывать при заправке холодильной установки.

Расход жидкого хладагента G kt через капиллярную трубку зависит от перепада

давления конденсации (Рк) и давления кипения (РO): Gkt= f( ? Р), ? Р=Р

К –Р О.

Для каждого хладагента, заправленного в холодильную систему, существуют зависимости,

позволяющие определять падение давления. Чем выше давление конденсации Рк,

тем больше расход хладагента, проходящего через капиллярное устройство в воздухоохладитель.

Рассмотрим это на примере. При температуре t B1 =20°С в охлаждаемом помещении

давление конденсации для R22 составляет Р к =14,3 · 10 5 Па, а температура

конденсации t K = +40°С, при этом Р 0 =4,1 · 10 5 Па, a t 0 =

+ 1°C . Это значит, что при данном перепаде давлений температура перегретого

пара на входе в компрессор составляет t B1 =8°С, то есть величина перегрева

равна ? t пер =t BН –t 0 = 7°С. Если температура воздуха t B1 на входе

в конденсатор равна 26 0 С, то давление конденсации повышается до значения

P k =18,5 · 10 5 Па, а следовательно, повышается и давление кипения

Р0 = 4,6 · 10 5 Па. Увеличивается также перепад давления на капиллярной

трубке с 10,2 · 10 5 Па до 13,9 · 10 5 Па, что может привести

к увеличению расхода жидкого хладагента через нее: в воздухоохладитель будет

поступать значительно большее его количество и жидкость не успеет полностью

перейти в пар до компрессора. При этом, перегрев снижается, а вероятность возникновения

гидравлического удара возрастает. Следовательно, при заправке следует учитывать

значение давления конденсации Р к хладагента.

В системах кондиционирования используются многоскоростные вентиляторы, которые

существенно влияют на нормальную работу данных установок. Поэтому необходимо

всегда помнить и о скорости движения потока воздуха, проходящего через воздухоохладитель.

Если вентилятор перевести на пониженную скорость вращения, то расход воздуха

через воздухоохладитель снижается, процесс кипения протекает менее интенсивно

и продвигается к линии всасывания в компрессор. Перегрев паров хладагента уменьшается,

а опасность появления гидравлического удара возрастает.

Таким образом, вероятность возникновения гидравлического удара в системах

кондиционирования с капиллярными трубками определяется значениями следующих

параметров:

- температурой поступающего воздуха t BI ;

- давлением конденсации Рк ;

- величиной скорости вращения вентилятора V.

Одним из основных условий заправки систем кондиционирования с капиллярной

трубкой является и необходимость учета массы жидкого хладагента, рекомендуемой

заводом–изготовителем. Поэтому заправку после ремонта следует производить в

следующем порядке:

- слить весь хладагент в мерный цилиндр;

- произвести вакуумирование установки;

- залить с помощью мерного заправочного цилиндра или точных весов такое

количество хладагента, которое указано в инструкции по эксплуатации данного

типа установки.

Если же инструкция отсутствует и количество вмещаемого хладагента в систему

неизвестно, то необходимо, в первую очередь, убедиться в отсутствии утечек

хладагента, а при наличии устранить их. Затем осторожно начать подавать хладагент

в установку, постоянно измеряя величину перегрева ? t пер на всасывающей магистрали

компрессора. Следует помнить, что снижение величины перегрева и избыток хладагента

в контуре могут стать причинами появления гидравлического удара. В то же время,

недостаток хладагента приводит к работе установки с высоким перегревом во всасывающей

линии. В результате — неэффективное охлаждение электродвигателя и компрессора,

его перегрев и выход из строя.

Основная неисправность капиллярных трубок — это полное или частичное их закупоривание

(засорение). Обычно это возникает после перегорания обмоток электродвигателя,

засорения примесями, поступающими через фильтр–осушитель, или из–за ошибок,

допущенных в ходе ремонта холодильного контура.

Если капилляр закупорен, то в прибор охлаждения поступает недостаточное количество

хладагента, холодопроизводительность снижается, перегрев возрастает, корпус

компрессора сильно греется. Эти же признаки появляются и при недостаточном

количестве хладагента в контуре.

При недостатке хладагента в конденсаторе, переохлаждение его незначительное,

а при закупоренном капилляре нормальное, поскольку в конденсаторе хладагент

содержится в избытке.

Таблица. Пропускная способность капиллярных трубок

Существует и другой признак установления закупоривания капиллярной трубки,

основанный на выравнивании давления в контуре Р К ? Р О при остановке компрессора:

процесс самовыравнивания протекает тем медленнее, чем сильнее закупорен (засорен)

капилляр. Поэтому нельзя смешивать закупоривание капиллярной трубки с недостаточностью

количества хладагента в холодильном контуре. Засоренный капилляр можно прочистить,

например, продувкой сжатым азотом высокого давления в направлении, обратном

потоку жидкого хладагента. Можно также укоротить его на несколько сантиметров

со стороны входа в него хладагента. Если это не дает никаких результатов, то

капиллярное устройство заменяют вместе с фильтром–осушителем (если бы он был

исправен, то засорения капилляра бы не произошло).

При замене капиллярной трубки необходимо использовать капилляр, который предусмотрен

заводом–изготовителем для данного типа холодильного агрегата. При несоответствии

капилляра заданному расход жидкости через прибор охлаждения уменьшается (когда

установлена слишком длинная капиллярная трубка или трубка заданной длины, но

с меньшим внутренним диаметром). При этом перегрев на всасывании в компрессор

повышается, корпус сильно перегревается. И наоборот, если установить слишком

короткий капилляр (или той же длины, но с большим диаметром), то в воздухоохладитель

будет поступать больше жидкого хладагента, чем при его нормальной работе. В

результате перегрев на линии всасывания может понизиться до значения, при котором

возможны гидравлические удары в компрессоре (давление кипения повышается, а

температура корпуса становится ниже нормы).

Для подбора капиллярных трубок экспрессметодом существуют зависимости их

пропускной способности (л/мин) от потребляемой мощности компрессора в системах

кондиционирования, работающих на различных хладагентах.

Подробный расчет и подбор капиллярной трубки рассмотрен в книге Б.С. Бабакина

"Диагностика работы дросселирующих устройств и контроллеры холодильных систем"

(Рязань:Узоречье, 2004).

Московский государственный университет прикладной биотехнологии (МГУПБ), д.т.н.

профессор Б.С. Бабакин

Вся сложность работы по установке системы кондиционирования заключается в монтаже внешней части конструкции. Она занимает большое количество времени и требует немало сил. Замена трубок кондиционера достаточно сложная и кропотливая работа, требующая особого внимания.

Процесс работ по креплению конструкции внешнего блока, его чистке или замене деталей осуществляются с применением автомобильной вышки или специального альпинистского снаряжения. От правильности выполненных работ зависит производительность и срок службы оборудования, поэтому самостоятельно эти работы выполнять крайне сложно и не рекомендуется. У профессиональных специалистов имеются навыки и опыт работы в таких условиях, следовательно, они справятся с заданием гораздо быстрее и лучше.

Рассмотрим некоторые рекомендации, которые следует придерживаться при установке внешней части системы кондиционирования:

- Внешний блок обладает достаточно большим весом, поэтому желательно применять кронштейны. Они могут выдержать массу блока с дополнительным двойным запасом. Лишь хорошо закрепленное устройство способно выдержать сильные порывы ветра и другие неблагоприятные природные условия;

- Устройство монтируется только в горизонтальном положении;

- Крепление к кронштейнам должно быть осуществлено на определенный вид болтов;

- Для анкерных болтов в стене заранее подготавливаются отверстия, для сверления которых необходимо применять перфоратор;

- В инструкции пользователя, которая должна быть в комплектации оборудования, указывается расстояние, которое должно соблюдаться между блоком и стеной. Минимальное значение этой цифры – не менее 20 см;

- Необходимо проследить, чтобы над блоком не была расположена еще одна внешняя часть от другого устройства, и над ним не нависала выступающая часть конструкции фасада здания;

- Все коммуникации должны хорошо фиксироваться;

- Поблизости с блоком не должно быть никаких источников, выделяющих тепловую энергию или вентиляционных выходов;

Магистраль сплит системы

Замена старых трубок кондиционера должна осуществляться специалистов или человеком, имеющим определенные навыки и опыт и замены. Чтобы провести работу полноценно и правильно, нужно знать все тонкости конструкции оборудования. Рассмотри ее поближе.

Межблочную трассу лучше проводить с помощью трубок из меди, так как по ним циркулирует хладагент. Обе части кондиционерной системы соединяются при помощи двух трубок, имеющих различный диаметр. Патрубок, предназначенный для возврата хладагента из внутренней части во внешний блок, имеет больший размер диаметра. Прочность соединения трубок между собой влияет на герметичность всей системы в целом. В свою очередь, то отражается на производительности кондиционера.

Такого рода соединение позволяет соединить трубы любой длины и предотвращает образование ложной извилистой магистрали. Помимо того, оно позволяет выбрать наиболее выгодно расположение для устройства и исключает ограничения его установки.

Укладка медных трубок

Последовательность действий прокладки магистрали:

- Рассчитать расстояние, которое составит от корпуса блока, размещенного внутри помещения, до крепления внешней части конструкции. Если расстояние между ними будет составлять выше 5 метров, нужно будет устанавливать ловушку для масла;

- Измерить расстояние магистрали и заготовить нарезки трубок (при резке труб рекомендуется оставлять маленький запас на возможную неправильную развальцовку);

- Накручиваем обратные гайки и осуществляем развальцовывание концов труб;

- Используя развертку, избавляемся от заусенцев;

- Изгибаем трубки и закладываем их в штробу.

Как правильно разрезать медные трубки

Как заменить трубку, если она потекла? В первую очередь, нужно правильно отмерить размеры трубы. Резьба трубок должна осуществляться очень тонко. Важно учитывать, что профессиональный подход к резьбе может создать герметичность проложенной трассы системы кондиционирования.

Важно уяснить, какая труба подлежит замене, так как они имеют разный размер. Труба, предназначенная для газа, имеет больший размер, труба, по которой течет жидкий хладагент, имеет меньший диаметр.

Для резки труб используется специальный труборез. Чтобы отрезать трубу, необходимо на самом ее конце установить инструмент и вращая его медленно в сторону противоположную ходу стрелки часов, разрезаем трубу. При этом, использование этого инструмента позволяет избежать получения скоса, образования неровностей среза или завала крайней части трубы. Срез трубки должен осуществляться ровным образом. Срезной угол не должен быть менее или более 90°C.

После среза трубу нужно зачистить от образовавшихся мелких зазубрин и опилок. Работая с трубой, следует исключить любое попадание в трубу металлических опилок, пылинок и прочих мелких частиц. Продувать трубу очень сложно, поэтому обрабатывать ее края нужно очень аккуратно.

Замена трубок кондиционера на шланги не будет столь надежной и прочной. Все преимущества шланга заключаются в его гибкости. Выбор материала для труб конструкции осуществляется за счет самой конструкции и условий установки кондиционера.

Развальцовка концов труб

При установке кондиционера и прокладке магистрали, для стыковки медных трубок используют обратные гайки и штуцеры. Как правило, каждая сплит система оснащена шутцерами. Они находятся в местах подключения трубок.

Для вкручивания гайки на трубу, выполненную из меди, окончания труб необходимо развальцевать. Для этого понадобится инструмент – вальцовка и тиски маленького размера, которые должны быть в комплекте с вальцовкой. Принцип работы:

- Обратная гайка надевается на кончик трубы;

- Оставляем небольшой отступ от края и трубы и зажимаем ее тисками;

- Затем разбортовываем трубу;

- После этого нужно сравнить полученные данные с показателями таблицы, где указаны, необходимые параметры трубки, подлежащей разбортовке.

Осуществлять процесс разбортовки нужно очень аккуратно, чтобы не было повреждений на трубе. Но, если без повреждений обойтись не удалось, нужно обрезать испорченный конец трубы и повторить всю работу.

Теплоизоляция системы после замены труб

Так как замена трубок кондиционера требует полной разборки конструкции оборудования, после выполнения работы, оголенные трубы и прочий материал необходимо скрыть, чтобы они не бросались в глаза и были защищены от неблагоприятных воздействий окружающей среды.

Помимо того, отверстия, проделанные в стене для прокладки магистрали необходимо изолировать. Главное, добиться теплоизоляции, как минимум на 95 %. Не изолированными будут оставаться лишь фитинги, изгибы ловушек для масла и другие более сложные участки конструкции.

Медные трубки, по которым будет подаваться хладагент, подлежат теплоизоляции по всей их длине. Материал для тепловой изоляции труб производится в трубчатой форме. Длина материала составляет 2 метра. Поэтому, теплоизоляцию просто надевают на медную трубу. В местах стыковки материал склеивается некислотным герметиком из силикона. Для закрепления теплоизоляции еще используют виниловую изоленту.

Вся качественно выполненная работа отражается на производительности устройства, поэтому во время установки и замены труб, специалисты стараются оставлять как можно меньше швов теплоизоляции. Помимо того, что она будет сохранять тепло труб, она предотвратит возможность их механических повреждений.

Замена дренажной трубки кондиционера ничем не отличается от замены медной трубы. Главное, что нужно учитывать при замене труб, это своевременное отключение патрубков и слив рабочей жидкости. Важно аккуратно работать с фреоном, так он может негативно повлиять на кожу при его не аккуратном использовании. В целом же, замена труб полностью схожа с прокладкой магистрали при установке конструкции.

Читайте также: