Возврат масла в кондиционере

Обновлено: 06.05.2024

Ситуация, когда требуется замена отказавшего компрессора кондиционера, в большинстве случаев связана с пренебрежением правилами монтажа и эксплуатациии кондиционера. Очень часто сервисная служба даже обнаружив потемнение теплоизоляции, масла кондиционера, или утечку хладагента ограничивается, в лучшем случае, установкой фильтра на жидкостную магистраль или устранением течи и дозаправкой кондиционера, в то время как нужны радикальные меры по спасению компрессора, которые невозможно провести на месте установки кондиционера. Результат такого отношения всегда один - отказ компрессора. Хотелось бы поделиться опытом ремонта кондиционеров именно в таких ситуациях, когда компрессор кондиционера еще можно спасти.

Необходимость в проведении ремонта компрессорно - конденсаторного блока кондиционера в мастерской возникает не только в аварийной ситуации, например при отказе компрессора, но и по результатам профилактического осмотра кондиционера.

Такие ситуации могут возникнуть в следующих случаях:

- По результатам экспресс анализа масла компрессора.

- При потере герметичности фреонового контура кондиционера.

- При попадании влаги в фреоновый контур кондиционера.

В этих случаях, даже если компрессор кондиционера еще работает, дни его сочтены. Срочная поможет продлить кондиционера.

Экспресс анализ масла.

Под этими красивыми словами скрываются достаточно простые действия:

- Нужно получить образец (взять пробу) холодильного масла из фреонового контура.

- Сравнить его цвет и запах с имеющимся образцом хорошего масла.

- С помощью имеющегося кислотного теста провести тест масла на наличие в нем кислоты.

Как взять пробу масла на анализ?

Известно, что масло циркулирует вместе с хладагентом в фреоновом контуре кондиционера. При остановке кондиционера, масло, находящееся на стенках трубопровода стекает по ним вниз. Вот это масло и можно взять на пробу через сервисный порт кондиционера.

Для этого понадобится:

- Шаровый кран с нажимкой на 1/4".

- Короткий шланг со штуцером на 1/4", (вполне подойдет шланг от манометрического коллектора).

- Емкость для сбора масла.

- Чистая лабораторная пробирка.

Порядок действий такой:

- Остановить кондиционер, в течение 10-15 минут дать маслу стечь по стенкам трубопровода.

- Подключить к сервисному порту шаровый кран.

- Подключить шланг к шаровому крану. Свободный конец шлага поместить в емкость для сбора масла.

- Открыть кран. Выходящий из шланга газ вынесет масло. Остается только собрать его в емкость. Немного тренировки, несколько лишних масляных пятен на вашей спецодежде и уже взять пробу масла для вас не проблема.

- Дайте маслу отстояться (поскольку масло содержит в себе растворенный хладагент - оно пенится).

- Слейте пробу в пробирку.

Следующий шаг экспресс анализа - сравнение пробы масла с имеющимся образцом по цвету и запаху. Для этого одинаковое количество масла из пробы и образцового масла помещают в две одинаковые пробирки и сравнивают их между собой.

- Темный цвет масла и запах гари указывает на то, что компрессор кондиционера перегревался. Причиной перегрева могла быть утечка хладагента из кондиционера или эксплуатация кондиционера в режиме при низких отрицательных температурах. Масло при этом теряет свои смазочные свойства. В результате разложения масла на стенках трубопроводов и внутренних деталях кондиционера могут осаждаться смолистые вещества, которые в последующем способны вызвать отказ компрессора кондиционера.

- Зеленоватый оттенок масла указывает на наличие в нем солей меди. Первопричина - влага в контуре. Тест на кислотность такого масла, как правило, тоже положительный.прозрачное масло с легким запахом не сильно отличающееся по цвету от образца указывает на то, что кондиционеру не нужна.

И, наконец, кислотный тест либо развеет окончательно наши опасения, в случае если проба мало отличается от образца, либо подтвердит необходимость экстренного вмешательства.

Если окажется что масло хорошее и компрессор кондиционера работает нормально нужно вернуть взятое на пробу масло в кондиционер.

Последовательность действий при этом следующая:

- Необходимо найти подходящую посуду. Лучше всего подойдет прозрачный высокий стакан диаметром 3-4 см.

- К сервисному порту подключить шаровый вентиль со шлангом, так же как при взятии пробы масла.

- Опустить свободный конец шланга в стакан.

- Налить в стакан такое количество масла, чтобы оно покрыло штуцер шланга.

- Отметить на стакане уровень масла.

- На короткое время приоткрыть шаровый вентиль, чтобы фреон вытеснил воздух из шланга.

- Долить в стакан такое же количество масла, какое было взято на пробу.

- Включить кондиционер на .

- Закрыть жидкостной порт кондиционера.

- Когда давление во всасывающей магистрали станет ниже атмосферного открыть вентиль и масло попадет через сервисный порт в кондиционер.

- Закройте кран, когда уровень масла достигнет метки.

- Выключите кондиционер.

- Откройте жидкостной порт кондиционера.

Потеря герметичности фреонового контура может быть вызвана различными причинами и не всегда приводит к катастрофическим результатам. Здесь имеет значение место возникновения утечки, количество хладагента которое успело , промежуток времени между возникновением и обнаружением утечки, режим работы кондиционера и другие факторы.

Чем опасна утечка хладагента?

- Компрессор кондиционера, охлаждаемый хладагентом в результате уменьшения плотности последнего перегревается.

- Температура нагнетания компрессора повышается, горячий газ может повредить четырех ходовой вентиль.

- Нарушается система смазки компрессора, масло уносится в конденсатор.

- Через образовавшееся отверстие внутрь кондиционера может попасть воздух, содержащий влагу.

Признаки сопутствующие утечке:

- Потемнение теплоизоляции компрессора.

- Периодическое срабатывание термозащиты компрессора.

- Обгорание изоляции на нагнетательном трубопроводе.

- Масло темного цвета с запахом гари.

- Часто положительный тест масла на кислотность.

Если утечка обнаружена вовремя, хладагент полностью не ушел, кондиционер работал без хладагента не долго, сопутствующие признаки отсутствуют - ремонт кондиционера в мастерской не обязателен.

Доля внезапных, катастрофических утечек, вызванных разрушением трубопроводов очень невелика, утечки чаще происходят через небольшие неплотности на вальцовочных соединениях и если постоянно следить за работой кондиционера, утечки могут быть своевременно обнаружены.

На что следует обращать внимание:

- Не более чем через 5 минут после включения кондиционер, в зависимости от выбранного режима должен давать холодный или теплый воздух. Если этого не происходит нужно немедленно выключить кондиционер и вызвать ремонтника.

- Если при работе кондиционера трубки на наружном блоке покрыты инеем - происходит утечка, нужен мастер.

Выполнение этих простых правил позволит избежать больших затрат на ремонт кондиционера.

Попадание влаги в фреоновый контур чаще всего происходит при нарушении правил монтажа кондиционера. Один из этапов монтажа - вакуумирование френовой магистрали преследует цель не только затруднить жизнь монтажнику, но и удалить из смонтированной магистрали воздух и водяные пары. Такие суррогаты этой процедуры как продувка смонтированной магистрали хладагентом вовсе не могут удалить влагу, а лишь превращает ее в лед на стенках медных трубок, который затем тает, превращается в воду и делает свое дело.

Кислотный тест масла

|  |

| без кислоты | с кислотой |

Опасность попадания влаги внутрь кондиционера заключается в том, что она часто никак не проявляет себя вплоть до отказа компрессора кондиционера. Дело в том, что все процессы в кондиционере, работающем в режиме происходят при плюсовых температурах, а вода проявляет себя лишь когда замерзает, вызывая нарушение работы капиллярной трубки или терморегулирующего вентиля. Однако по косвенным признакам определить наличие влаги в кондиционере можно:

- Об одном из признаков наличия влаги в фреоновом контуре речь уже шла; это зеленоватый оттенок масла и положительный тест на кислотность. Следует заметить что это уже прединфарктное состояние кондиционера и требуется срочное вмешательство.

- На более ранних стадиях влага проявляет себя при отрицательных температурах испарения, например при работе кондиционера на при низких температурах наружного воздуха или при утечке хладагента. При этом влага превращается в лед и закупоривает капиллярную трубку или дюзу ТРВ. Результат - давление всасывания кондиционера падает, растет температура компрессора, срабатывает термозащита. Этот цикл повторяется до тех пор, пока не сгорит компрессор.

Удаление влаги из фреонового контура также может быть выполнено только в мастерской.

Какие проверки и как часто нужно производить, чтобы вовремя обнаружить болезнь кондиционера?

1. Проверка работы кондиционера при каждом включении. О ней говорилось выше. Примерно через 5 минут после включения проверить дает ли кондиционер холод или тепло (в зависимости от режима). Если есть возможность увидеть краны наружного блока посмотреть есть ли на них иней. Если результаты отрицательные нужно выключить кондиционер и вызвать мастера.

2. Проба масла нужна в следующих случаях:

- Для кондиционеров, принимаемых на сервисное обслуживание, при проведении ревизии технического состояния кондиционера.

- Для оборудования, которое работало зимой но не обслуживалось.

- При вызове для ремонта кондиционера не находящегося на сервисном обслуживании.

- При обнаружении утечки хладагента из кондиционера.

- В любых других подозрительных ситуациях.

Масло - кровь компрессора и для любознательного мастера может много рассказать о кондиционера.

В чем-же заключается сама процедура кондиционера в мастерской и так ли она необходима?

Известно, например, что существуют различные методы очистки фреонового контура кондиционера, основанные на использовании фильтров, которые устанавливаются в разрыв фреонового контура и собирают на себя вредные вещества.

Почему нельзя использовать такие методы? Зачем нужно производить эти работы обязательно в мастерской?

Дело в том, что в описанных выше ситуациях происходит прежде всего загрязнение масла компрессора или изменение его свойств. Методики, основанные на использовании фильтров при этом к сожалению неэффективны.

Нет фильтров которые способны восстановить смазочные свойства масла подвергнутого термическому разложению, удаление влаги, которая находится в компрессоре под слоем масла с помощью фильтров также крайне не эффективна. Поэтому единственный способ очистить масло компрессора - заменить его. Эта процедура может быть выполнена только после демонтажа компрессора и следовательно возможна только в условиях хорошо оборудованной мастерской.

При этом выполняются следующие мероприятия:

- Эвакуация хладагента, демонтаж компрессора.

- Освобождение компрессора от масла, промывка компрессора.

- Вакуумирование компрессора.

- Заправка компрессора маслом, испытание компрессора.

- Промывка входного контура компрессорно-конденсаторного блока.

- Демонтаж фильтра осушителя, монтаж технологического фильтра.

- Монтаж компрессора в компрессорно-конденсаторный блок.

- Установка компрессорно-конденсаторного бока на стенд.

- Заправка хладагентом.

- Промывка компресорно-конденсаторного болока на стенде.

- Эвакуация фреона.

- Замена технологического фильтра осушителя на рабочий.

- Вакуумирование компрессорно-конденсаторного блока.

- Заправка хладагентом, тестовый прогон отремонтированного блока.

Поскольку загрязненное масло распределяется по всем элементам кондиционера, часть мероприятий по очистке фреонового контура приходится проводить на месте установки кондиционера. Цель этих мероприятий не допустить попадания грязного масла в отремонтированный блок.

Возврат масла в холодильных системах одна из главных проблем. Практически все компрессора, выбрасывают смазку вместе с газовым потоком в систему теплообменников.

Компрессорные масла делятся по типу:

- минеральные – самые доступные;

- полусинтетические – средней ценовой категории, обладают хорошими характеристиками, надежно смазывают поверхности, защищают от износа и коррозии;

- синтетические – самые дорогие, в широком диапазоне температур и давлений сохраняют вязкостные свойства, обеспечивают легкий пуск и длительный срок эксплуатации.

Когда чиллер работает, нагнетатель поднимает давление и в масле растворяется фреон, действуя подобно сифону для газированной воды. Количество растворенного газа зависит не только от давления и температуры, но и от способа остановки холодильной машины. При повторном запуске компрессора в его корпусе резко снижается давление, скопившийся в смазке фреон стремительно закипает, смазка увлекается парами хладона, в состоянии пара и в виде мелкодисперсных капель. В момент старта в нагнетающий трубопровод и конденсатор выбрасывается самое большое количество масла.

При обычной эксплуатации чиллера скорость выброса может составлять всего несколько частей на миллион частей хладагента для герметичных центробежных компрессоров с прямым приводом и до нескольких процентов для винтовых. В смазке нуждаются подвижные узлы компрессора. Так как при оборотах двигателя 1500 об/мин., поршни совершают более 25 возвратно-поступательных движений за одну секунду. При этом вместе с хладагентом внутри устройства обязательно должно присутствовать масло. Все подвижные части компрессора требуют непрерывной смазки, в противном случае они заклинят.

Определение скорости сброса масла

Скорости сброса обычно выражаются в граммах на литр масла, сбрасываемого на килограмм сжатого хладагента, или в массовых процентах масла в отходящем газе. Масло в нагнетаемом газе имеет две формы, мелкие капли (туман) в потоке газа и жидкое масло, движимое газовым потоком, ползущее вдоль стенок трубы. Масло вытекает из компрессора вместе с отводимым газом через маслоотделитель (КПД маслоотделителя не 100%) и поступает в конденсатор. Жидкость, выходящая из конденсатора, состоит в основном из хладагента с некоторым количеством растворенного масла (при условии, что оно смешивается с хладагентом). Содержание масла в жидком хладагенте в этот момент совпадает со скоростью выпуска масла из компрессора.

Жидкий хладагент, содержащий масло, проходит через расширительный клапан и поступает в испаритель. В испарительном теплообменнике хладагент закипает, оказывая свое охлаждающее действие. Однако смазка не превращается в пар, так как температура её кипения очень высока по сравнению с температурой кипения хладагента. При отсутствии сепаратора, масло будет продолжать накапливаться и концентрироваться в теплообменниках и трубах. Теплопередача в испарителе будет постепенно ухудшаться, смазка в конечном итоге в компрессоре закончится, остановив его. Следовательно, необходима эффективная система возврата. Требуется по возможности ограничить выброс масла и обеспечить, чтобы выброшенная смазка могла беспрепятственно возвратиться в компрессор.

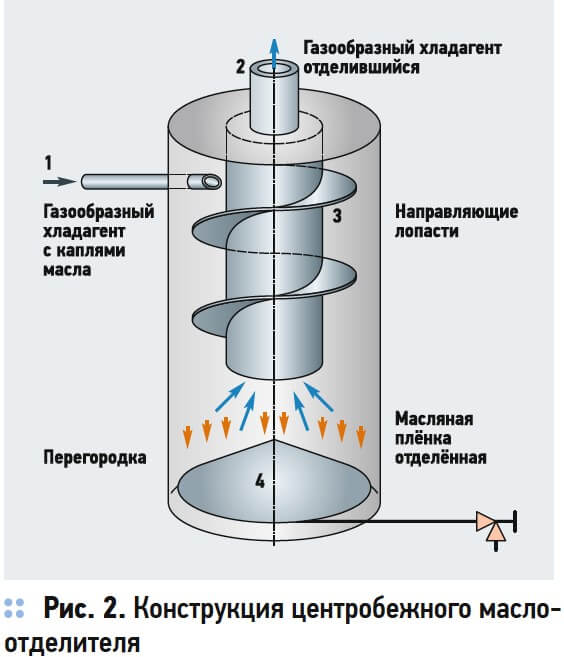

Маслоотделители (сепараторы) системы возврата

- барботажные (промывные)

- инерционные

- циклонные

- сетчатые.

Газо-масляные сепараторы применяются для концентрации масляного тумана в более крупные капли, которые затем возвращаются в картер нагнетателя.

Сепараторы циклонного типа, более распространены, они устанавливаются на фреонопровод чиллера между компрессором и конденсатором.

Баланс массового расхода хладагента и смазки

Рассмотрим теплообменник, работающий над охлаждением воды. Масло поступает с определенной скоростью, а именно: скорость выноса масла из компрессора меньше скорости удаления маслоотделителя, если такой присутствует. Для иллюстрации предположим, что массовая доля поступления в испаритель составляет 0,1 кг вместе с 50 кг жидкого хладагента за час. Сепаратор имеет расход масла 0,2%, т. е. массу масла на массу сжатого хладагента, выраженную в процентах. Это была бы хорошая скорость нагнетания для винтовой машины.

Масло также выходит из испарителя через систему возврата. Количество масла, выходящего через сепаратор, зависит от скорости удаления жидкости и концентрации смазки в этой жидкости. Предположим, что система возврата потребляет 20 кг смеси хладагента/масла из испарителя в час. Если концентрация масла в жидкости испарителя составляет, скажем, 2%, то возвращаемое масло составляет 0,5 кг в час. Поскольку эта скорость выхода меньше скорости поступления, масло будет еще больше накапливаться в теплообменнике, и его объём будет расти. При указанных выше условиях концентрация масла возрастет и стабилизируется на уровне 4%.

Способы борьбы с проблемой возврата масла

Четыре процента, это очень много. Есть две вещи, которые мы можем предпринять, чтобы уменьшить эту концентрацию. Во-первых, мы можем увеличить количество отбора скопившейся смазки. Если мы удвоим количество обратного потока до 1 кг/час, а концентрация масла составит 2%, скорость поступления и удаления будет равна 1 кг/час, а процентное содержание будет стабильным на уровне 2%. Или мы можем уменьшить процентное содержание смазки в жидкости, поступающей в испаритель (возможно, установив более эффективный сепаратор). Эти две возможности также предполагают причину недопустимо высоких концентраций в испарителях и остановок чиллеров из-за потери смазки. Первая, это неисправность компрессора (протекающие уплотнительные кольца, отсутствующие заглушки и т.д.) и/или маслоотделителя, которая вызывает необычно и неприемлемо высокие скорости выброса масла. Вторая, это неисправность системы возврата, такая как закупоренные линии, недостаточная производительность насоса или недостаточная разница давлений в приводе для эдуктора. Учитывая вышесказанное, очевидно, что более эффективным улучшением любой системы возврата является снижение скорости поступления масла; т. е. снижение скорости выпуска компрессорного масла и/или повышение эффективности маслоотделителя.

Концентрация масла в испарительном теплообменнике

Если бы вы провели анализ баланса массы масла на работающем затопленном испарителе, как описано выше, путем измерения расхода и концентрации жидкости в нагнетающем трубопроводе и расхода и концентрации масла в обратном трубопроводе, вы все же могли бы экспериментально обнаружить в теплообменнике больше масла, чем вы ожидаете. Последующее повествование предлагает возможное объяснение. Суть его заключается в том, что конструкция самого испарителя и расположение датчика возврата могут оказывать существенное влияние на систему отделения масла в холодильной машине. Это актуально, потому что это может означать, что замена плохо работающей системы возврата одного типа на другую (например, насос с эжектором) не обязательно решит проблему. Так как проблема заключается в том, что точка забора масла не удачно расположена.

Рассмотрим затопленный испаритель

Чаще всего затопленным являются кожухотрубный теплообменник. Теплая вода поступает в трубки с одного конца и выходит в виде охлажденной воды с другого конца. Жидкость хладагента окружает трубки и вводится по трубе в конце корпуса с холодной водой. Жидкий хладагент выводится сепаратором по центру корпуса (или, что еще хуже, с холодного конца через впуск жидкости).

Как указано выше, хладагент, поступающий в теплообменник, содержит 0,2% масла, и хладагент всасывается системой возврата, а концентрация в точке отвода составляет 2%. Количество поступления и удаления одинаковы.

Если бы расход хладагента в испарителе составлял 50 кг/час, можно было бы сделать вывод, что испаритель содержал 1 кг масла. Тем не менее, если бы вы измерили количество масла на концах корпуса, вы могли бы обнаружить, что концентрация составляла 10% на теплом конце и 0,2% на холодном конце. С чего бы это? Ответ заключается в том, что большая часть испарения жидкого хладагента происходит в теплом конце корпуса, где разница температур между водой и хладагентом наибольшая. Гравитация позаботится о том, чтобы смазка отделилось от газа, а жидкий хладагент на холодном конце испарителя испаряется медленно.

Следовательно, будет происходить медленный осевой поток жидкого хладагента от холодного конца корпуса к теплому концу, и он заберет с собой масло, которое не вернется во время работы охладителя. Но это масло не испарится в теплом конце и не будет подхвачено системой возврата, которая поступает из середины корпуса. В дальнейшем, масло начнет концентрироваться в месте, где система возврата не улавливает его. А там, где система возврата действительно забирает жидкость, эта жидкость не будет содержать необходимого количества масла. Это приведет к "накопленному запасу", который может оказаться значительным. Поэтому важно знать, где в испарителе смазка имеет тенденцию концентрироваться, и извлекать возвратную жидкость из этой точки, её расположение зависит от конструкции теплообменника.

Влияние скорости газового потока на возврат масла

Положительное влияние на возврат смазки в компрессор оказывает скорость движения газа во всасывающей магистрали. Подобно ветру, дующему над водоёмом, поток хладагента подхватывает взвесь смазки и переносит её в картер нагнетателя.

В случае горизонтального расположения магистрали и испарителя, скорость перемещающегося фреона превышающая 3 метра в секунду обеспечивает приемлемый возврат компрессорного масла.

1. С помощью гибкого шланга и переходников производят объединение жидкостной и газовой магистрали компрессорно-конденсаторного блока (ККБ).

2. К сервисному порту подключают эвакуационную станцию или отвакуумированный баллон, открывают вентили и производят слив хладагента.

После отключения баллона остатки хладагента стравливают, а внешний блок вакуумируют. Если этим пренебречь, при демонтаже компрессора возможно термическое разложение хладагента, в результате которого он превращается в боевое отравляющее вещество под названием фосген. Это не смертельно, но способно нанести ущерб здоровью ремонтника.

| ДЕМОНТАЖ КОМПРЕССОРА И СЛИВ МАСЛА |

| ||

| ПРОМЫВКА, ВАКУУМИРОВАНИЕ И ЗАПРАВКА КОМПРЕССОРА |

Для промывки компрессора используют четыреххлористый углерод или фреоны R-11, R-113. Эта операция проводится в два этапа:

1. Сначала компрессор промывают чистой промывочной жидкостью. Эту операцию проводят до тех пор, пока жидкость на входе и выходе из кондиционера не будет одинаково прозрачной.

Вакуумирование компрессора необходимо для полного удаления промывочной жидкости. Для роторных и спиральных компрессоров перед вакуумированием нужно заварить технологическое отверстие, которое мы высверливали в днище корпуса, чтобы слить масло.

Заправка компрессора маслом проводится следующим образом. В подходящую емкость наливают нужное количество масла, которое под действием вакуума всасывается в компрессор через шланг. Следует помнить, что холодильные масла обладают высокой гигроскопичностью и легко поглощают влагу из воздуха, при этом свойства масла ухудшаются. Влага из масла может вступать в реакцию с хладагентом с образованием кислот, что в конечном итоге может привести к выходу из строя компрессора. Чтобы избежать этого, необходимо до минимума ограничить контакт масла с воздухом. Поэтому после заправки компрессор рекомендуется продуть осушенным азотом или газообразным хладагентом и заткнуть патрубки компрессора пробками.

На втором этапе проверяется время подъема давления в нагнетательной магистрали компрессора до установленной величины, например до 20 бар. Для определения этой характеристики используют прибор для испытания компрессоров и секундомер. Эталоном служит характеристика такого же или аналогичного по производительности исправного компрессора. Чтобы исключить попадание воздуха, а вместе с ним и влаги внутрь компрессора, на этом этапе к всасывающему патрубку через газовый ресивер и редуктор подключают баллон со сжатым осушенным азотом, а к нагнетательному патрубку – прибор для испытания компрессоров.

Для того, чтобы оценить результаты измерений, в эту схему последовательно включают сначала эталонный, а затем испытуемый компрессор и сравнивают результаты. Если компрессор исправен, время достижения установленного давления не должно превышать эталонное более чем на 10–15%.

Если компрессор успешно прошел испытания, из него стравливают избыточное давление азота и затыкают патрубки пробками. Это делают, чтобы избежать попадания воздуха и влаги. Теперь компрессор готов к монтажу .

| ПОДГОТОВКА ТЕПЛООБМЕННИКА И ОБВЯЗКИ КОМПРЕССОРА |

Цель подготовки – исключить попадание грязи внутрь компрессора, а также установка дополнительных элементов, которые позволят собрать имеющуюся в трубопроводах и теплообменнике грязь и контролировать процесс промывки ККБ.

Грязь, которая образовалась в холодильном контуре при работе кондиционера или попала в него извне, разносится по нему вместе с маслом и фреоном. Основные места ее накопления – это компрессор и фильтр-осушитель.

Как быть с компрессором, мы уже обсудили. Фильтр-осушитель не ремонтируется и подлежит замене, причем эту операцию нужно производить после очистки контура. Если контур не вычистить, новый фильтр также будет испорчен.

Кроме того, при пуске компрессора необходимо исключить попадание в него грязи из магистрали всасывания. Поэтому с теплообменником и трубопроводами обвязки выполняют следующие работы:

1. Промывка трубопроводов магистрали всасывания компрессора. Ее проводят теми же промывочными жидкостями, что и для компрессора. Для промывки может быть использована промывочная машина или специально подготовленный баллон. После промывки трубопроводы продувают сжатым азотом, остатки жидкости удаляют вакуумированием.

2. Негодный фильтр-осушитель выпаивают или вырезают с помощью трубореза. Вместо него в разрыв трубопровода вставляют смотровое стекло, последовательно соединенное с технологическим фильтром. Это позволяет визуально наблюдать за процессом промывки ККБ. Фильтр собирает на себя имеющуюся в блоке грязь, не позволяя ей засорить капиллярную трубку или дюзу ТРВ. Указанные дополнительные элементы подключаются с помощью гибких трубопроводов и муфт Ганзена.

| УСТАНОВКА КОМПРЕССОРА ВО ВНЕШНИЙ БЛОК |

Во время установки необходимо минимизировать контакт внутренней полости компрессора с окружающим воздухом. А чтобы в процессе пайки исключить образование внутри трубопроводов окисла меди, эту операцию необходимо проводить в среде сухого азота.

Подготовленный компрессорно-конденсаторный блок (ККБ) устанавливают на стенд. На входную магистраль ККБ устанавливают специальный фильтр, построенный на базе отделителя жидкости. После этого вакуумируют фреоновую магистраль, заправляют собранный агрегат хладагентом и пускают в работу.

Процесс промывки контролируют по смотровому стеклу, установленному вместе с технологическим фильтром. Промывка считается законченной, когда хладагент в смотровом стекле становится прозрачным. Масло вместе с грязью собирается в специальном фильтре – отделителе жидкости. По окончании промывки, накопившаяся в фильтре-отделителе жидкость сливается в мерный стакан и отстаивается, чтобы испарился имеющийся в ней хладагент. Такое же количество чистого масла возвращается в компрессор. Процедура возврата масла в компрессор подробно описана выше.

Далее необходимо удалить хладагент из агрегата, а вместо технологического фильтра и смотрового стекла установить новый фильтр-осушитель. После этого проверяют систему на герметичность, вакуумируют, заправляют хладагентом и проверяют работу отремонтированного ККБ на стенде.

Несколько слов о специальном фильтре – отделителе жидкости. Он очень похож на обычный отделитель жидкости, а основное отличие заключается в отсутствии линии возврата масла в компрессор и наличии дополнительного штуцера для слива накопившейся в нем жидкости. Такая конструкция позволяет пропускать газообразный хладагент, задерживая грязное масло, а дополнительный штуцер служит для восполнения потери масла, ушедшего из компрессора в процессе промывки. Фильтр оснащается дополнительно комплектом переходников, позволяющих подключить его в разрыв газовой магистрали на входе в ККБ.

Этот фильтр можно использовать и для очистки магистралей внутреннего блока кондиционера при монтаже отремонтированного ККБ на объекте.

компрессор смазывается маслом, а фреон - это его рабочая жидкость, которую он перекачивает по контуру. меньше жидкости - ему легче работать.

в принципе ему охлаждение как таковое не особо и надо.

Масло по контуру разносит фреон . Недостаток фреона - недостаток масла,недостаток смазки-более сильный нагрев и привет стружка.

ТС рекомендую вместе с компрессором поменять фильтр-осушитель , что бы не было потом мучительно больно за впустую потраченные деньги.

Масло по контуру разносит фреон . Недостаток фреона - недостаток масла,недостаток смазки-более сильный нагрев и привет стружка.

Недостаток масла это недостаток масла и не более того. К недостатку хладагента не имеет никакого отношения. Тем более, наличие масла в системе является отрицательным моментом т.к. масляная плёнка ухудшает теплопередачу в теплообменных аппаратах. В продвинутых системах применяются маслоотделители.

Недостаток масла это недостаток масла и не более того. К недостатку хладагента не имеет никакого отношения. Тем более, наличие масла в системе является отрицательным моментом т.к. масляная плёнка ухудшает теплопередачу в теплообменных аппаратах. В продвинутых системах применяются маслоотделители.

А вы никак заправщик фреона или холодильщик ? Мне тоже эти байки травили пока я не устранил утечку и не начал вскрывать помершие компрессоры - диагноз всегда один и тот же - задиры на поверхности верхней пары поршней , причём сильнее задирает тот что ближе к шкиву по понятным причинам . Возможно у приуса другой тип компрессора , но это не значит что он будет жить без смазки , а при отсутствии фреона её и по системе разогнать будет нечем .

Нормальный человек гибрид не купит.

P.S. Недвижимость в Испании от 20 000 евро - в личку.

Водитель фреоновой цистерны на базе ЗИЛа?

Подъезжает, заправляет.

В справочнике профессий в советские времена профессия "наладчик" была, но имела смысл "тот, кто налаживает прибор жеребца в кобылу"

Заправщик- примерно то же.

Хладоизвращенец

По сабжу:

Компрессор может качать ТОЛЬКО газ.

Компрессор автомобильного кондиционера не имеет картера для масла (исключения поршневые типа Йорк и некоторые аксиально-поршневые)

Масло в систему заправляется в количестве, чтобы оно могло раствориться в хладагенте и циркулировть по системе.

Количество масла рассчитывается заводом в зависимости от заправки хладагентом и конструктивных особенностях автомобиля (длина гидравлической трассы, залегания масла в теплообменных аппаратах, наличия уклонов и маслоподъёмных петель и пр.)

Компрессор смазывается маслом, поступающим с хладагентом, поэтому при засоре системы, утечке хладагента если коротнуто реле давления, получите задиры и клина компрессора. Если перльёте масло получите гидравлический удар и клин компрессора.

Заправляйте систему хладагентом и маслом в соответствии с требованиями изготовителя и не заправляйтесь у "заправщиков".

А вы никак заправщик фреона или холодильщик ? Мне тоже эти байки травили пока я не устранил утечку и не начал вскрывать помершие компрессоры - диагноз всегда один и тот же - задиры на поверхности верхней пары поршней , причём сильнее задирает тот что ближе к шкиву по понятным причинам . Возможно у приуса другой тип компрессора , но это не значит что он будет жить без смазки , а при отсутствии фреона её и по системе разогнать будет нечем .

Ну и что ты тут доказываешь?

ты устранил утечку и потом начал вскрывать?

или начал вскрывать и потом устранил утечку?

ты с нами споришь, мы с тобой нет

какие то параллельные миры. наши вселенные никак не пересекаются.

Читайте также:

- Внутренний блок кондиционера типа ksgc53hfan1

- Что такое номинальная тепловая мощность газового водонагревателя

- Инверторный кондиционер кассетного типа

- Kaiser кондиционер коды ошибок

- Замена вентилятора наружного блока кондиционера