Как согнуть фанеру 4 мм в домашних условиях феном

Обновлено: 15.05.2024

Гнутая мебель или архитектурные элементы, наподобие арки, круглой колонны, кажутся намного привлекательнее обычных прямоугольных очертаний. Для сооружения таких предметов используется гнутая фанера.

Особенности гнутой фанеры

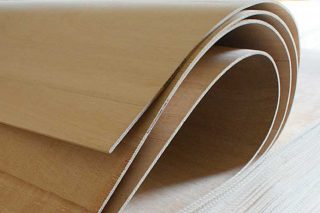

Фанера – многослойный материал, получаемый склеиванием тонких срезов дерева разными видами клея – от казеинового до водонерастворимого. Листы при изготовлении укладываются с учетом ориентации волокон – вдоль и поперек плиты. Это придает материалу высокую прочность и обеспечивает точность геометрических размеров.

Для гнутоклееной высококачественной фанеры используют шпон березы и некоторые хвойные породы. Поскольку такой материал применяется при изготовлении элегантной мебели, внешние слои листа изготовлены из дорого дерева.

Гнутая фанера по характеристикам отличается от обычной:

- низкая плотность – в среднем 400 кг/м³, что позволяет в дальнейшем сгибать материал;

- небольшая толщина – от 3 до 8 м;

- в зависимости от толщины плиты допустимый радиус изгиба составляет от 3 до 5 см.

Можно согнуть фанеру и разогнуть. Материал примет первоначальный вид, его можно использовать повторно в любом качестве. Обычные плиты согнуть без необратимой деформации невозможно.

Максимальная толщина гнутого листа 2 см, из него можно делать только мебель, не подвергающуюся высокой нагрузке

Лучшим вариантом выступает гибкая фанера, изготовленная из Сейба, однако такой материал дорог. Гибкость обычной березовой намного меньше.

Необходимые инструменты и материалы

Чтобы согнуть фанеру, необходимо правильно подобрать материал. Список характеристик следующий:

- тип – гибкая или гнутоклееная;

- порода – предпочтение отдается древесине Сейба, но на деле чаще встречается береза;

- сорт – ВВ или СР, поскольку такую фанеру чаще отделывают шпоном;

- толщина – соответствует назначению, но учитывается, что чем толще лист, тем сложнее его выгибать.

В зависимости от типа выбранного материала подбирают инструмент. Для резки листа толщиной в 3 мм хватит канцелярского ножа. Плиту в 10 мм нужно пилить ручной пилой, а свыше 10 мм – электролобзиком.

Список обязательных инструментов включает:

- рулетка, угольник, линейка;

- маркер и карандаш для разметки;

- инструмент для резки – канцелярский нож, ножовка по дереву, электролобзик;

- струбцины для фиксации фанеры в изогнутом состоянии;

- фрезер с набором сверл и фрез;

- шлифовальная машинка или набор наждачной бумаги с разным уровнем абразивности.

Если используется нешпонированная фанера, для покрытия понадобится лак или краска, а также кисти.

Способы сгибания фанеры

Согнуть фанеру в домашних условиях можно несколькими способами. Выбор зависит от материала. Узкие полосы легко сгибаются после пропаривания. Для больших плит потребуются пропилы и механические приспособления с определенным радиусом изгиба.

Надрезание

Если нужно сгибать фанеру толщиной в 10 мм и более, пропариванием или размягчением не обойтись. Нужно делать ряд надрезов. Такую технологию применяют для изготовления гнутых спинок стульев, ножек, дизайнерских тумбочек или полок сложной конфигурации.

В местах сгибов в фанере делают конусообразные пропилы, но не сквозные – 2–3 слоя должны сохраняться. Дистанция между надрезами определяется радиусом сгиба: чем он круче, чем чаще делают пропилы.

Технология следующая.

- Размечают лист фанеры. Средняя дистанция между будущими пропилами – 3–4 мм.

- Пропиливают лист на фрезерном станке. Вручную это сделать невозможно.

- Затем плиту изгибают, пока она не принимает необходимую форму.

- Полости, образовавшиеся при пропиливании, заполняют эпоксидным клеем.

- На лицевую сторону листа приклеивают шпон с тем, чтобы замаскировать надрезы.

Согнуть фанеру проще вдоль древесных волокон.

Склеивание

К этому варианту прибегают, когда согнуть нужно материал большой толщины, что в домашних условиях сделать почти невозможно. Работа трудоемкая и длительная.

- Чтобы получить желаемое, сгибают не толстый лист, а несколько тонких или даже отдельные срезы дерева. Вырезают материал по шаблону, поскольку фрагменты должны наслаиваться друг на друга и иметь идеальную форму.

- Сгибают материал путем пропаривания, реже с использованием надрезов.

- После сгиба листы собирают в одно целое на специальный клей для фанеры. Собранное изделие зажимают в тисках. Если шаблон выполнен из твердого материала, он сам может послужить тисками, если использовать струбцину.

Если для изготовления собственной мебели требуется только 3–4 криволинейных детали, проще заказать их в мастерской.

Распаривание

Популярный метод для сгибания полос и листов толщиной до 30 см. Технология основана на том, что обработка паром делает древесину более мягкой и податливой. А так как фанера состоит из тонких листов, пропаривание обуславливает большую гибкость.

- Тонкий лист или узкую полосу оставляют над горячей баней – емкостью или ванной с кипятком. Время удержания над паром зависит от толщины фанеры. Для плиты в 5 мм потребуется до 4 часов.

- Затем лист сгибают под нужным радиусом. Делают это пока фанера горячая, так как в таком состоянии она более податлива.

- Изделию дают просохнуть в течение 1–2 суток, чтобы оно окончательно затвердело. Оставлять его нужно в сухом помещении, так как избыток влаги не дает материалу высохнуть.

Если сгибают большие листы, технология сложнее. Фанеру помещают прямо в ванну с кипятком на 30 минут. Затем устанавливают на опоры или механический шаблон, если он есть, и к одному краю закрепляют груз. Под его тяжестью лист медленно сгибается дугой, пока не укладывается на шаблон и таким образом достигает нужного радиуса.

Как работать с крупными листами и сложными конструкциями

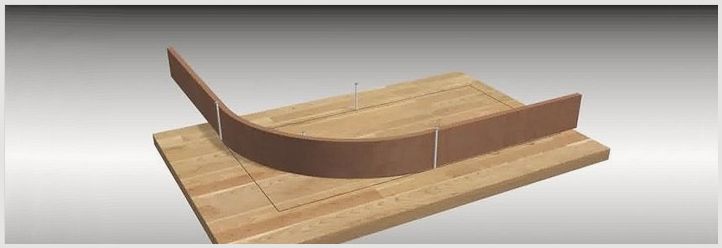

Мебель сложной конфигурации подразумевает сгибание под разным градусом и радиусом в пределах одной полосы или листа. Для таких изделий требуется изготовить специальный шаблон или каркас из брусьев.

- Шаблон выполняют из очень твердой фанеры – вырезают из листа детали, точно повторяющие профиль изгиба. Так как элементы обычно сгибают с двух сторон, то и шаблонов делают 2. Затем соединят их распорками так, чтобы получилось приспособление чуть уже ширины будущей детали. Конфигурация шаблона может быть какой угодно.

- Для более сложных случаев делают каркас. Представляет собой подобие стенда, перпендикулярно плоскости которого закреплены довольно толстые круглые бруски дерева. Размещаются брусья в точках прижима, но не образуют точного контура. В любой момент здесь можно установить дополнительные перемычки для уточнения формы будущей детали.

При разработке каркаса учитывают тип прижимного устройства. Чаще всего это струбцины. Для губок струбцины на фанерных вкладышах оставляют отверстия, а сам каркас усиливают дополнительными ребрами, чтобы создать необходимую растягивающую или прижимную нагрузку. В простых случаях сгибаемый лист можно фиксировать тросом или веревкой.

Во время ремонта нередко возникают ситуации, когда требуется согнуть фанеру в домашних условиях. Поскольку материал может треснуть в месте изгиба, требуется знание некоторых нюансов и тонкостей. Сложности связаны со структурой древесного материала и индивидуальными особенностями фанеры.

Способы сгибания

Перед тем, как начать процесс сгибания фанеры в домашних условиях, следует учитывать следующие особенности:

- Согнуть тонкий материал проще, но при этом для некоторых видов конструкций подходит фанера, имеющая толщину более 10 мм. Таким образом, приходится изгибать толстую слоеную фанеру;

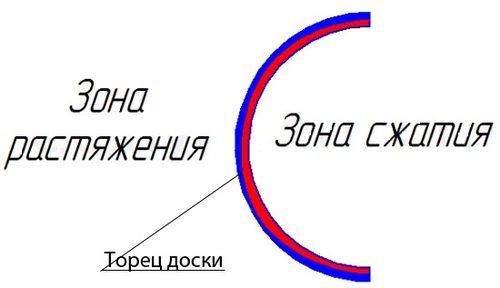

- Слои шпона в процессе изготовления фанеры располагают в различных направлениях, они имеют различные углы направлений. Такая технология применяется в целях противостояния материала изгибам.

Согнуть лист фанеры своими руками можно методом увлажнения, надрезания или склеивания. Рассмотрим более подробно, что представляют собой данные технологии.

Сгибание фанеры методом пропаривания

В специальных цехах и мастерских процесс изгиба достаточно прост и не занимает много времени. Лист необходимо пропитать с помощью пара, далее специальными тисками придается нужный угол кривизны.

Чтобы фанера оказалась согнутой, необходимо придать ей гибкость, зафиксировать в нужном положении и дать высохнуть.

Процедура в домашних условиях усложняется сложность подбора необходимой емкости, в которой будет кипеть вода. В связи с чем данный способ применим, чтобы согнуть небольшие куски материала. Этот способ сгибания подходит для листов с толщиной 4 мм, 6мм и 10 мм. Для более толстых листов, толщиной 15 мм, следует провести предварительный эксперимент на небольшом фрагменте.

Чтобы согнуть фанеру своими руками дома можно воспользоваться утюгом, имеющим функцию обработки паром. Либо подержать небольшой кусок материала над емкостью с кипящей водой.

Замачивание фанеры

Можно вместо пропаривания использовать замачивание. Этот метод несколько легче, поскольку можно воспользоваться большой емкостью, например, ванной. Нужно наполнить емкость горячей водой и поместить в нее фанерный лист или фрагмент.

Время замачивания определяется толщиной фанеры. Чтобы материал не расслоился, можно провести предварительный эксперимент. Для этого небольшой кусок аналогичной толщины замачивается в емкости с такой же температурой. После чего через каждый несколько минут проверяется возможность его изгибания. Таким образом можно рассчитать оптимальное время воздействия воды на материал. Температура воды и толщина материала определяют время нахождения материала в воде. Например, для фанеры толщиной 4 мм потребуется от 2 до 4 часов замачивания в горячей воде. Лист толщиной 6 мм необходимо держать в емкости с водой немного дольше.

После взаимодействия материала с водой, необходимо согнуть лист по небольшому радиусу изгиба и зафиксировать. Для фиксирования можно использовать груз, при этом концы материала стягиваются и закрепляются с помощью опор. Можно закрепить лист с помощью заранее приготовленного шаблона, зафиксировав изделие скотчем или веревкой.

Фанера в распаренном виде легко поддается сгибанию и изменению формы, однако если необходимо согнуть лист по радиусу большого значения или полукругом, следует повторить процедуру несколько раз. Особенно это касается более толстого материала.

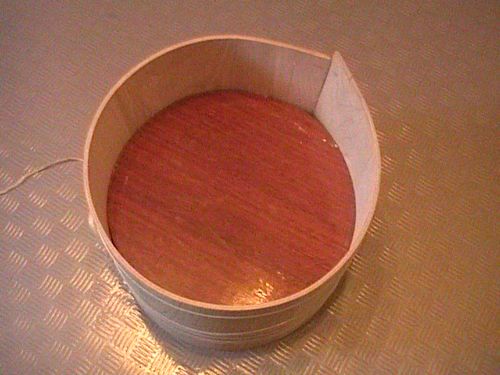

Тонкую фанеру толщиной 4 мм и менее можно согнуть таким способом не только полукругом, но и даже в трубу. Необходимо будет только зафиксировать ее в таком положении до полного высыхания. На фото, представленных ниже, можно увидеть, какие формы придаются фанерным листам при правильном их сгибании.

Как согнуть материал методом надрезания и склеивания

Метод надрезания используется при необходимости согнуть своими руками толстую фанеру от 15 мм и более. Необходимо сделать небольшие надрезы не более половины толщины листа с помощью фрезы в том месте, где материал будет сгибаться. Чем больше нужно согнуть фанеру по радиусу, тем больше нужно сделать пропилов.

Далее нужно зафиксировать заготовку с помощью шаблона и наклеить сверху дополнительный лист шпона. Заготовку оставляют для просушивания примерно на сутки. Склеить заготовку можно как пропилами внутрь, так и наружу.

Еще одним методом сгибания фанерного листа своими руками будет его склеивание. Для этого требуется разрезать лист на несколько частей и склеить их вместе при помощи клея. Куски следует выкладывать с помощью подготовленного шаблона. Для высыхания изделия требуется около суток. В качестве завершающего этапа все неровности нужно зашлифовать.

Можно увидеть, каким образом правильно согнуть фанеру на видео.

Некоторые нюансы работы

Чтобы деталь получилась качественной и прочной, необходимо придерживаться некоторых советов опытных мастеров:

- Поперечные волокна труднее поддаются изгибанию, чем продольные;

- Оставлять для просушивания изделия в согнутом виде рекомендуется в помещениях, имеющих низкую влажность. Она не должна превышать 10%;

- Если для сгибания, например тонких изделий в трубу, используется метод пропаривания или замачивания, то сгибать фанеру нужно в теплом виде.

Каждый из вышеперечисленных способов достаточно прост в применении и подходят для использования в домашних условиях. Необходимо только предоставить возможность деталям полностью высохнуть при соответствующей влажности. Качественный клей и хорошая фиксация изделий помогут в достижении качественных результатов.

Видео поможет более наглядно разобраться в методах сгибания.

Если существует необходимость сгибания большого числа деталей для создания множества сложных конструкций, есть смысл обратиться в фирму или специальный цех, который занимается изготовлением и обработкой изделий из дерева. Поскольку для работы они имеют различные установки, приспособления, горячий пресс и специальное оборудование для придания самых разнообразных форм.

Читайте также: