Приспособление для пайки бамперов на фен

Обновлено: 03.05.2024

Существует несколько способов ремонта автомобильного бампера. Не все из них можно назвать качественными, тем не менее их используют различные мастера. Рассмотрим их подробнее.

Ремонт с помощью впаивания металлической сетки.

Место ремонта очищается от грязи. Если планируется впаивать сетку с лицевой стороны бампера, то обязательно счищаем в этом месте краску и грунт.

Паяльником разогревается край трещины и сплавляется для того, чтобы удержать края пластика на месте. Паяльник должен быть не сильно мощным примерно 40- 60 Ватт желательно с терморегулятором, чтобы не перегреть пластик. Перегретый пластик становиться хрупким. Если в хозяйстве имеется диммер, то паяльник без терморегулятора можно включить через него и добиться минимальной температуры, при которой начинает плавиться пластик.

На место трещины накладываем металлическую мелкоячеистую сетку. Сетка может быть из черного металла, но лучше нержавеющая, латунная или оцинкованная. Такая сетка не будет подвергаться коррозии в случае попадания влаги. Сетку можно купить в строительном магазине или выдернуть её из воздушного фильтра или сита.

Разогретое жало паяльника прикладываем к сетке и немного давим на неё. Сетка нагревается и вплавляется во внутрь пластика. Если к паяльнику имеется сменное плоское жало в виде лопатки, то им можно загладить неровности пластмассы.

Приверженцы данного способа советуют такую процедуру провести с лицевой и внутренней стороны бампера.

Несмотря на то, что данный способ довольно распространен, у него есть ряд существенных недостатков.

Во-первых, при отсутствии терморегулятора на паяльнике не удается подобрать необходимую минимальную температуру. В результате пластик перегревается и становиться хрупким.

Во-вторых, металлическая сетка и пластик имеют разный коэффициент температурного расширения. Это приводит к тому, что со временем в перегретом пластике вокруг сетки появляются поры и микротрещины, в которые попадает вода. Вода, замерзая и расширяясь способствует дальнейшему разрушению ремонтного участка бампера. В результате шпаклевка вместе с краской начинает отслаиваться. Этот процесс медленный, но неизбежный.

Поэтому для качественного ремонта лучше использовать метод пайки пластика, который описан ниже в статье.

Ремонт трещины с помощью скобок от строительного степлера.

Скобы от строительного степлера используют в качестве усиления паянного шва. Трещину сваривают с помощью паяльника, а скобы укладывают на место трещины и вплавляют их в материал бампера.

Еще скобками пробивает пластик и стягивают края трещины. После этого паяльником нагревают скобы и топят их в пластике. На мой взгляд такой способ можно использовать как временную меру, чтобы удержать части бампера на своем месте до полноценного качественного ремонта.

Пайка бампера

Иногда мастера идут по пути самого простого, просто расплавляют и сваривают края трещины паяльником с наружной и внутренней стороны бампера.

Такой ремонт можно считать качественным только при одном условии – если не перегрет пластик в месте пайки, иначе шов треснет со временем. Паяльником без терморегулятора невозможно выдержать нужную температуру, поэтому для сварки пластика лучше воспользоваться другим инструментом.

Для качественной пайки пластика необходимо использовать строительный фен со специальной насадкой или воздушную паяльную станцию. Насадку на фен изготавливают из тонкой жести или покупают готовую в строительном магазине. При изготовлении самодельной насадки на фен обязательно нужно сделать отверстия сбоку насадки для дополнительного отвода тепла. Таким образом фен не будет перегреваться.

Насадка на строительный фен.

Насадка с соплом диаметром не более 5-7мм позволяет нагревать только зону сварки, а не окружающие части пластика.

Сначала дремелем или маленькой болгаркой разделываем кромки трещины. Необходимо снять фаски с двух сторон таким образом, чтобы они были похожи на два топора обращенные остриями друг к другу. Полученные канавки будем заполнять разогретым пластиком с двух сторон бампера.

Здесь есть очень важный момент. Для хорошего сплавления трещины необходимо, чтобы присадочный пластик был того же вида, что и на бампере.

Для определения вида пластика, из которого сделан бампер, следует посмотреть на маркировку, нанесенную на его оборотную сторону.

Аналогичный материал можно взять из другого разбитого бампера или подкрылков автомобилей. Также в строительных магазинах продаются специальные пластиковые прутки для пайки. Они могут быть разных цветов. Но материал стержней все же будет немного отличается от материала бампера даже при одинаковой маркировке. Это связано с разными технологиями изготовления деталей и с разными добавками. Бампера изготавливаются методом литья с добавлением различных добавок к пластику, а стержни изготавливаются методом экструзии и как правило их пластик более чистый так как добавок меньше. Поэтому лучше всего для пайки использовать материал от старого аналогичного бампера.

Стержни пластика, вырезанные из старого бампера.

После определения вида пластика нужно понять до какой температуры его можно нагревать, чтобы не испортить. Эту информацию можно найти в таблицах плавления различных видов пластика. Например, ниже дана подобная таблица.

Сварка выполняется с одновременным прогревом кромок трещины и разогревом присадочной полоски пластика. Прогрев кромок очень важен для получения однородного монолитного пластика после полного остывания.

Расплавленную пластмассу при необходимости можно подравнивать жалом широкой плоской отвертки.

Далее даем остыть сварному соединению. Не следует испытывать шов на прочность пока пластик полностью не остынет.

Подготовка бампера к покраске.

- Зачищаем лишний наплавленный пластик орбитальной шлифмашинкой на малых оборотах. Наждачную бумагу следует использовать крупную не мельче, чем P120. Лепестковыми кругами на болгарке чистить не желательно. Большие обороты лучше не использовать так как верхний слой пластика разогревается и размазывается по поверхности. В последствии этот размазанный пластик может местами отслоиться.

Если пластик все же плавиться и размазывается, то необходимо снизить обороты или заменить наждачную бумагу на более крупную.

При отсутствии шлифмашинки лишний слой пластмассы можно снять лезвием от канцелярского ножа. Нужно поставить лезвие поперек шва и надавливая на него сдирать лишний материал.

- Все поверхности под окраску обезжириваем антисиликоновым обезжиривателем для автомобилей. Здесь все просто, нанесли и стерли тряпкой.

- Наносим усилитель адгезии Body plasto fix spray 340 тонким слоем и даем минут 10 для высыхания. Данный усилитель адгезии немного растворяет верхний слой пластика в результате чего к нему хорошо прилипает шпаклевка и грунт.

- Шпаклюем специальной шпаклевкой для бамперов. Например, шпаклевка bumper fix от компании Novol. Такая шпаклевка очень эластичная из-за содержащихся в ней различных пластификаторов и поэтому не отваливается даже при изгибе бампера.

- Затираем шпаклевку шлифовальной шкуркой. Шкурка Р80 дает ворс на пластике, который очень сложно потом убрать более мелкой наждачной бумагой. Поэтому лучше использовать наждачную бумагу не крупнее Р180. Шлифуем с уменьшением зерна наждачной бумаги: Р180, P240, Р320.

- Грунтуем. Грунт берем обычный акриловый, но в него обязательно добавляем пластифицирующую добавку в пропорции 5-10% от объема грунта. Например, добавка Elast-o-Actif фирмы Sikkens.

Пластик имеет большой коэффициент температурного расширения, поэтому шпаклевка, грунт и краска должны быть хорошо пластичными, иначе они будут отслаиваться. Пластифицирующая добавка придает грунту пластичность и поэтому при перепаде температур он не будет трескаться и отслаиваться от шпаклевки и пластика.

В краску также добавляется пластификатор, чтобы она вместе с грунтом и шпаклевкой расширялась и сжималась при температурных перепадах.

Ремонт бампера с использованием соды и суперклея, эпоксидной смолы и стеклоткани

Некоторые автолюбители для ремонта трещин используют смесь соды с суперклеем. Порядок действий в этом случае простой.

Место ремонта очищается от грязи и обезжиривается.

Трещина поливается клеем, затем на клей сыпется сода и затирается, чтобы она пропиталась клеем. Потом процесс повторяется. Так чередуя соду и, клей можно получить несколько твердых слоев.

Соду можно заменить заплаткой их хлопчатобумажной ткани. Эта ткань с цианакрилатными клеями хорошо взаимодействует. Её органические волокна чуть ли не плавятся под воздействием клея.

Данный способ подойдет для ремонта пластмасс, которые нельзя спаять. Например, пластик ASA -акрилонитрил-стирол-акрилат — атмосферостойкий аналог ABS пластика. В ремонте от ABS отличается тем, что очень плохо варится сваркой.

Но так как бампера автомобиля практически всегда изготавливаются из пластика, который хорошо поддается свариванию, то проще спаять трещину, чем клеить её.

Иногда автолюбители для ремонта бампера используют стекловолокно в сочетании с эпоксидной смолой. Этот способ не очень хороший, так как эпоксидная смола со временем отслаивается от полиэтилена, из которого чаще всего сделан бампер.

Как сделать самодельный паяльник для пластика из обычного своими руками.

Привет всем любителям самоделок!

Сегодня хочу показать один из вариантов по изготовлению самодельного паяльника для пластика. Те, у кого есть скутеры, довольно часто сталкиваются с проблемой, когда лопается пластиковая обшивка. Да и не только скутеры, так же обшивка автомобилей, бампера, различные пластиковые крепления и так далее, а что бы это все качественно можно было спаять, можно сделать вот такое приспособление.

Материалы и инструменты

Для изготовления паяльника для пластика потребуется:

- два паяльника;

- металлическая скрепка;

- шлифмашинка;

- сверло.

Изготовление паяльника для пластика

Первым делом эти паяльники нужно немного доработать. Снимаем ручки, отрезаем провода (их заменю на более качественные), затем при помощи шлифмашинки стачиваем деревянные ручки, что бы их можно было скрепить между собой. Я использовал изоленту, но так же можно и склеить.

Теперь можно заменить провода, тонкие китайские я не очень люблю и поэтому полностью заменил на более толстые. (Взял их от старого магнитофона)

Выводим по два провода от каждого паяльника и соединяем их в один к вилке. Конечно можно это и не делать и оставить две вилки, но так мне кажется будет более рациональнее.

Теперь самое кропотливое занятие. Нужно снять оба жала с паяльников, перевернуть их и в плоской стороне просверлить отверстия примерно по 2 см в глубину. Диаметр отверстий подбирайте индивидуально под размер скоб.

После этого ставим жала на место и делаем скобу. Я для теста сделал из обычной скрепки, так же подойдет стальная проволока. Виды скоб можно посмотреть в интернете.

Испытание паяльника пластика

Далее вставляем скобу в жала паяльника, ждем когда все хорошенько прогреется и можно паять.

После того как пластик застыл, лишнее можно откусить кусачками или бормашинкой и все хорошенько зачистить. Тестовый кусок пластика был тонкий, поэтому сильно не углублялся, в более толстом пластике скобу можно сильнее заглубить и тогда фактически ничего видно не будет.

Видео по изготовлению паяльника для пластика

Так же рекомендую посмотреть видео ролик по изготовлению самодельного паяльника для пластика:

Так что вот такой полезный инструмент для пайки пластика у меня получился. Буду очень признателен, если Вы своими советами как то доработаете или улучшите данную самоделку!

Термо степлер — инструмент для ремонта дорогостоящих пластиковых деталей автомобилей, например бамперов. Моментальный разогрев скоб. Работает от сети. В комплекте 200 штук скоб четырёх типов, кейс для транспортировки.

- 25 октября 2021, 16:30

- автор: CTAHOK

- просмотры: 10042

в последнем видео — явное нарушение всех возможных технологий.

с таким же успехом, можно было толстой иглой с капроновыми нитками прошить по шву. держало бы также или лучше!

какое вообще отношение имеет обезжиривание поверхности к степлеру?

вы когда два листа бумаги крепите степлером, тоже их обезжириваете?

А в целом, это скорее показатель общего уровня качества выполняемых работ. На земле в огороде прямо по грязи соплями залепили, потом сверху по той же грязи из баллончика дунули. Получите бампер, как новый, с вас сто тыщ.

поидее это лишь временная мера, чтобы прихватить имеющиеся куски и расположить их на своем месте.

по технологии все равно потом пластик фрезой снимать вокруг трещин и сколов, а уже затем сваривать прутками и удалять эти временные скобки.

У меня есть, только красный. Паял бампер, одно удовольствие. Крепления такое, что даже одну скобу при тесте не смог выдрать не вращая детали. Недостатков не назову. Место пайки мощнейшее.

Я себе из выжигателя регулируемого сделал. Скобы на Алике купил.

Впаял кусок в бампер который пробило карабином соскочившего троса.

Накернул лося на трассе — треснул бампер. Для таких ситуаций нормальный инструмент. При наличии инвертора на 220 Вольт.

Там скорее лобовое стекло чинить прийдется, а не бампер. Лосиная туша выше бампера и держится на довольно тонких ногах.

Если такая собака Баскервилей с рогами прямо перед машиной выскочит, то не только бампер треснет, но ещё и у водителя может инфаркт случиться. )

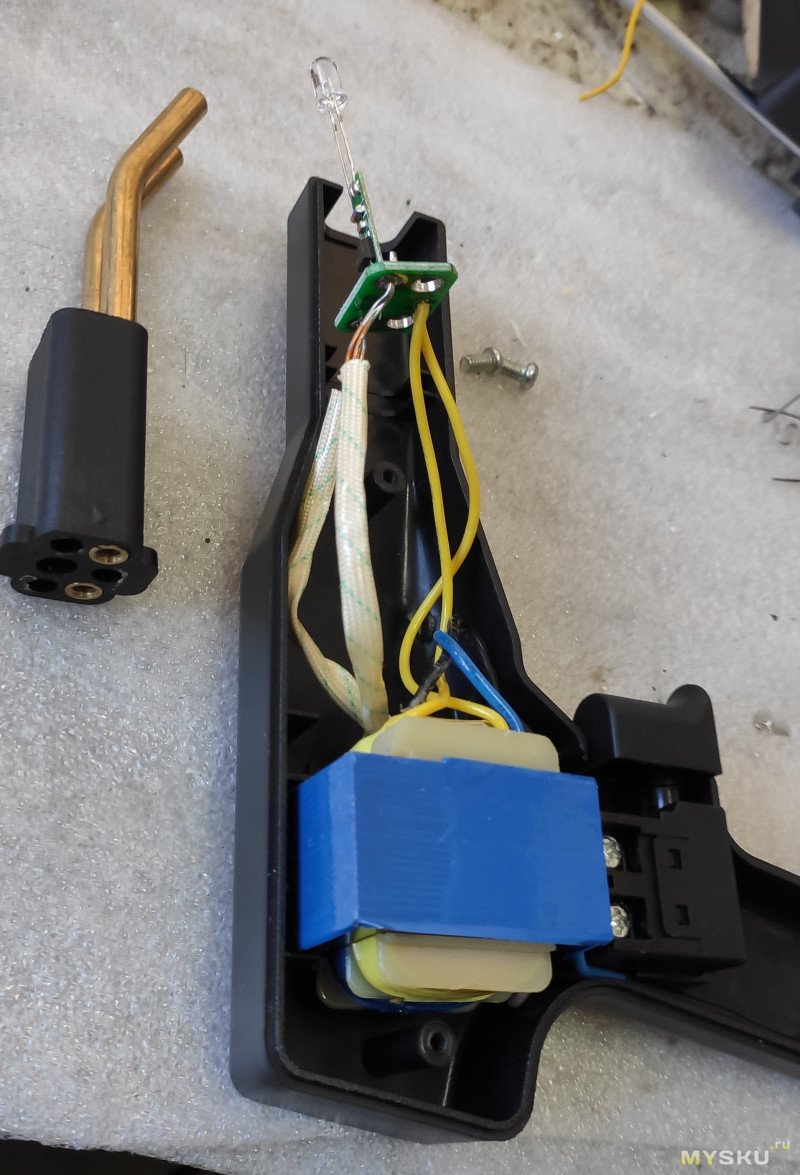

На днях такой получил, черный с прозрачным кейсом. Разобрал посмотреть, на удивление все крепкое за такие деньги. В трансе есть многоразовая защита по перегреву, примотана к первичке. Кнопка от серьезного инструмента. Выводы толстые цельные.

Померял напряжение, ХХ около 3 В, работа около 2 В, ток 10-12 А.

Не раз приходилось ремонтировать треснувший пластик обычным паяльником и скобами от степлера, получалось очень крепко и надёжно, но не всегда красиво, представляю какие чудеса можно этой штукой сделать.

По конструкции очень похож на паяльный пистолет.

А что, если.

А ещё пластик отлично дихлорэтаном клеится (не весь, но тот что клеится, там шов неотличим от исходной прочности пластика)

Спасибо. Собрался точечную сварку делать из транса от микроволновки, так мне только надо сменный держатель для пайки скобок сваять. Хотя в загашнике трансформаторов всяких полно, а проволоки для скобок везде полно, к примеру в гофре для проводки.

А как вы точечной эти скобы будете приваривать к пластику и какой такой сменный держатель для этого нужен?

Ну так не включая прибор регулировки импульса, хотя передумал, лучше отдельный прибор сделаю. Ну а держатель, что его делать, две трубки и ручка.

почему не делают бамперы из монолитного поликарбоната? Цена его примерно таже что у акрила. Красить можно также как акрил, а можно тонировать в любой цвет на заводе.

По сути из минусов только боится УФ излучения, решается спец.покрытием.

Если есть лабораторик с выходными токами на 10А или больше, то можно обойтись подручными средствами.

Берёшь обычную канцелярскую скрепку.

Изгибаешь её по форме скоб.

Припаиваешь к скрепке провода или цепляешься крокодилами.

Держишь скрепку узкогубцами или втыкаешь скрепку в какую-нить палочку в качестве ручки.

Прижимаешь скрепку в бамперу, подаешь ток.

Профит.

Для себя, на один раз в пятилетку — согласен, можно на соплях и из подручных сгородить.

Если более-менее постоянно, то лучше специализированный инструмент.

Заказал таку штуковину, т.к. часто приходится ремонтировать пластмасски разные путем вплавления скобок в тело паяльником, хорошая идея сами скобки нагревать. Для регулировки нагрева можно приспособить ЛАТР, или регулируемый стабилизатор от старинного телевизора.

есть такая штуковина, буквально неделю назад получил, с одной стороны классно облегчает ремонт пластмассы, с другой стороны сложно пока понять на какую глубину утопить скобку, не сколько раз на вылет проходила.

Сайт помогает найти что-нибудь интересное в огромном ассортименте магазинов и сделать удачную покупку.

Если Вы купили что-то полезное, то, пожалуйста, поделитесь информацией с другими.

Также у нас есть DIY сообщество, где приветствуются обзоры вещей, сделанных своими руками.

Часто в результате дорожно-транспортных происшествий автомобиль подвергается механическим повреждениям, и у автовладельцев иномарок возникает вопрос о том, как можно запаять на машине бампер. В случаях с отечественными передвижными средствами этим вопросом можно пренебречь, приобрести и установить новую деталь взамен поврежденной.

Бампера на машины импортного производства стоят дорого, поэтому ремонт детали будет лучшим выходом из сложившейся ситуации.

Пластик – это довольно специфичный материал, работа с которым требует определенных знаний. Стоимость ремонта бампера в специализированном сервисе составляет от 1500 до 7000 руб. Но, тем не менее, сварка бампера подвластна новичку, который может это сделать своими руками, если будет выполнять все технологические правила, действовать по предложенным алгоритмам, следовать нашим рекомендациям.

Даже если бампер лопнул на части, его можно соединить при помощи пайки. Существует несколько способов восстановления пластиковой конструкции, при которых недостаточно использовать паяльник, а понадобится специальный инструмент и оборудование. Мы расскажем, как своими руками запаять пластиковый бампер, используя минимальный набор инструментов, и рассмотрим другие способы пайки.

Сварка пластика. Марки: полипропилен, стеклопластик, полиуретан, твердые пластмассы

Перед тем как затеять ремонт трещин на бампере, необходимо правильно определить типа материала, из которого сделана деталь. Производители помечают свое изделие на внутренней стороне буфера методами плавления или штампования.

Принято маркировать так:

- латинские буквы PP или PPTV – изделие изготовлено из полипропилена;

- PUR – бампер выполнен из полиуретана;

- PAG6, GF15, GF30 и ABS – твердые пластмассы (имеют очень высокую температуру плавления – около 5000°С);

- деталь из стеклопластика не маркируется.

Если сомневаетесь в своих способностях определить материал изделия, возьмите кусочек от бампера с изнаночной стороны и посоветуйтесь со специалистами.

Требования к инструменту для пайки пластика

Для выполнения работ можно воспользоваться набором инструмента:

- Паяльник;

- Ножницы, пинцет, экструдер;

- Набор: строительный фен с насадками и пластиковыми электродами для сварки;

- Орбитально-шлифовальная машина (ОШМ);

- Набор для ремонта стеклопластика;

- Соответствующие расходные материалы: скобы для степлера, алюминиевая, медная или стальная мелкоячеистая сетка.

Прежде всего следует снять лопнувшую деталь с кузова автомобиля.

Это делается, во-первых, для удобства произведения ремонта и во избежание излишнего натяжения материала в трещинах к местам крепления на корпус машины. Демонтированная деталь очищается от грязевых отложений и тщательно моется.

После чего отколовшиеся части совмещаются друг с другом. При желании их можно зафиксировать скотчем с наружной стороны бампера. Далее разогревается паяльник и начинается кропотливая работа.

Паяльник и фен для пластика необходимо выбирать в соответствии с основными требованиями. Такие аппараты должны:

- быть эргономичными;

- быстро нагреваться;

- не перекаливать пластик.

Инструмент не должен быть тяжелым. Также очень облегчает работу, если паяльник имеет лампочку, которая освещает место пайки. Чтобы паяльник нагревался быстрее, можно сточить кончик жала. Если вы часто используете инструмент в работе и он со временем начинает медленнее нагреваться, то нужно зачистить гнезда. Это элементарно можно сделать своими руками.

Раскрутите болты, достаньте жало и, используя мелкозернистую наждачную бумагу, зачистите места соединения. Перегоревшее или сломавшееся жало можно заменить обычной стальной проволокой. Для пластмассы обычно применяют стоваттные аппараты.

Помните, чтобы паяльник служил как можно дольше, в процессе работы делайте перерывы, чтобы не перегревался трансформатор.

Такой аппарат стоит недешево и чаще всего используется мастерами, которые занимаются ремонтом профессионально. Для выполнения разовых работ по восстановлению лопнувшей пластиковой конструкции своими руками можно использовать строительный или монтажный стоваттный аппарат.

Починить пластик своими руками с помощью паяльника

Рассмотрим вариант, как восстановить каркас бампер и его крепления к крылу, используя минимальное количество инструментов. Приготовьте миллиметровую сетку, паяльник, ножницы, отвертку, острое лезвие. Чтобы паять своими руками конструкцию было удобно, а также для получения качественного результата, ее необходимо снять с автомобиля и далее действовать пошагово.

- Расположите деталь на ровной поверхности;

- Включите стоваттный паяльник в сеть, подождите, пока он нагреется до максимальной температуры;

- Соедините ровно поврежденные части, чтобы паять их с фронтальной стороны;

- Разрежьте сетку на кусочки, приложите с внутренней стороны конструкции и нагрейте ее паяльником. Если у вас есть фен для сварки пластмассы, воспользуйтесь им;

- Быстро, не дав ей остыть, при помощи отвертки, аккуратно вдавите сетку в пластик;

- В случае серьезных повреждений повторите предыдущую процедуру для фронтальной стороны конструкции;

- Излишек пластика срежьте острым лезвием;

- Выровняйте шов резиновым шпателем, используя шпаклевку для пластмассы;

- Для улучшения сцепления нанесите грунтовку, затем можно приступать к окрашиванию.

Выполняя эти несложные действия с минимальным набором инструментов, вы сможете своими руками спаять любые пластиковые конструкции автомобиля. Главное, серьезно отнестись к работе, не спеша и аккуратно паять места разрывов.

Если Вы сможете выполнить аккуратно данную процедуру запайки только с внутренней стороны детали, то можно обойтись ремонтом пластика без покраски бампера!

Обратите внимание – применять следует только специализированную шпатлевку и грунт по пластику. И если бампер красится в цвет кузова, эмаль дополнительно покрывают лаком в 1-2 слоя. После бампер устанавливают на место, и 2-3 недели избегают применения моек высокого давления. В этом случае стоимость ремонта и покраски бампера своими руками оправдает себя многократно!

Еще один способ как запаять бампер в домашних условиях

Для более сложного ремонта пластикового бампера вам надо приготовить следующее оборудование и материалы:

- паяльник, скобы для степлера;

- фен, шлифовальная машинка.

Также вам понадобятся инструменты для последующей обработки поверхности:

- резиновый или пластиковый шпатель;

- краскопульт, шпаклевка;

- грунтовка, краска.

Начните пайку поврежденных деталей с внутренней стороны, делая спайку равномерно по всей линии разлома. Важно запаять все разветвления.

- Скрепите шов скобами от степлера, располагая их на расстоянии в пару сантиметров друг от друга. Чтобы ножки скоб не выходили на лицевую сторону, их следует немного подпилить. Ввести скобы в разогретый пластик будет легко.

- Лицевая сторона конструкции должна восстановить прежнюю форму. Обработайте ее шлифовальной машинкой. Для шлифовки поверхности, в случае отсутствия шлифмашинки, можно использовать крупнозернистую наждачную бумагу.

- После шлифовки приступайте к спайке лицевой стороны.

- Выровняйте швы, аккуратно расплавляя пластмассу в углубления. Отшлифуйте обработанную поверхность.

- Очистите зону ремонта детали от пыли и частиц пластмассы.

- Воспользуйтесь феном, чтобы сплавить волоски пластика на поверхности детали. Делайте это аккуратно, без перегрева материала.

Нанесите на поверхность шпаклевку. После высыхания отшлифуйте шлифовальной машинкой. В труднодоступных местах воспользуйтесь шкуркой. - Удалите пыль и нанесите 1-2 слоя пластикового грунта, затем – краску, используя краскопульт.

Если вы неопытный мастер, то чтобы получить отличный результат после окрашивания, лучше делать полную покраску конструкции, так как локальная (с переходом) требует некоторых навыков и уменья.

Как восстановить детали из стеклопластика и твердой пластмассы

Если обвес изготовлен из твердой пластмассы или стеклопластика, ремонт пластиковых бамперов своими руками выполняют методом приклеивания. Наиболее популярен данный способ восстановления для любителей авто тюнинга и ремонта кузовных деталей автомобилей семейства ВАЗ При этом после очистки и тщательной мойки детали выполняются следующие действия:

- Обработка краев трещины. После разрыва края трещин стеклопластиковых бамперов обрамлены нитями материала, которые не позволяют плотно совместить детали. Мешающие волокна убираются с помощью универсальной шлифовальной машины (УШМ), обычно называемой “болгаркой”.

- Совмещаем состыковываемые фрагменты и фиксируем их по лицевой части скотчем или специальным клеем

- Далее подготавливается эпоксидная смола или более современный материал – полиэфирная смола, согласно инструкции от производителя

- С изнаночной стороны смазываем подготовленным составов трещину и область шириной в 50 мм рядом с ней

- Пропитываем той же смесью тонкий стекловолоконный мат и накладываем на разлом

- Накладываем слой за слоем клей и стеклопластик до тех пор, пока толщина латки не будет соизмерима с толщиной бампера в месте дефекта

- Ждем застывания стекловолокна и переходим к заделыванию лицевой стороны

- Болгаркой делаем V-образную канавку на наружной поверхности таким образом, чтобы края разлома полого сходились к латке

- Заполняем полученную бороздку стеклотканью, пропитанной полиэфирной смолой, до полного выравнивания

- После отвердения ремонтного состава шлифуем ЭШМ

Особенности запайки деталей из полиуретана

Материалы из полиуретана обладают более низкой температурой плавления, чем полипропиленовые, а при нагреве свыше +220°С начинают разрушаться. Поэтому важно не перегревать деталь, иначе полимер станет хрупким и потеряет свои свойства. Также при выполнении предварительной подготовки концы трещин в полиуретановом бампере не засверливают.

- Расколы армируют специальной сеткой или скобами от мебельного степлера.

- Для термопистолета или фена выбирается насадка с соплом 10 мм.

- Затем сверху укладываются полиуретановые электроды шириной 8 мм и расплавляются строительным феном. При этом полимер должен плавиться быстро, но без испарений. Также как и в случае пропиленового изделия, полоски приплавляются, начиная с середины трещины, затем середины половины и так далее.

Запайка пластика с помощью фена и электродов

Предлагаем еще один способ ремонта бампера, при котором используются специальные электроды. Для этого вам понадобится острый нож или фреза, фен для пластмассы с насадкой, ножницы.

Полезное! При сваривании буфера из полипропилена армировочная сетка не используется, жесткость конструкции придает расплавленный и затем полимеризовавшийся ремонтный состав. Для сваривания используют плоские полипропиленовые электроды или кусочки бампера с аналогичной ремонтируемому изделию маркировкой, шириной 3-4 мм.

- Используя нож или фрезу, под углом 25-30 градусов подрежьте пластиковый материал в районе трещины.

- Следующий шаг – базирование частей конструкции. В качестве скрепляющих элементов используйте пластиковые электроды. Можно также вырезать шинку нужных размеров из старого бампера. В этом случае обязательно обратите внимание на маркировку, имеющуюся на внутренней стороне конструкции, для того, чтобы пластики сочетались друг с другом. Разные виды пластика при спайке не обеспечат необходимой прочности соединению.

- Возьмите электрод или шинку, установите в основание трещины перпендикулярно. При помощи фена разогрейте пластик, чтобы он стал гнуться, прокладывайте электрод по всей линии трещины. Излишки обрежьте ножницами.

- Проделайте ту же процедуру с обратной стороны трещины.

Полезное видео

Наглядное видео про сварку бампера своими руками из нескольких частей:

Ремонт Технология шпаклевания автомобиля: практические советы как зашпатлевать и бампер и металл своими руками

Читайте также: