Как сушить пластик для 3d принтера в духовке

Обновлено: 12.05.2024

Как известно все пластики гигроскопичны в той или иной степени. К примеру, такие материалы для 3D печати как нейлон, PETG, PVA и большинство гибких пластиков наиболее капризны и насыщаются влагой за считанные часы. Популярные пластики PLA и ABS тоже впитывают влагу, но в гораздо меньшей степени и времени на это потребуется значительно больше.

Печать влажным пластиком может доставить немало проблем. В лучшем случае у вас получится некачественная поверхность модели.

В худшем, это может привести к серьезному засору сопла и необходимости его замены.

Невооруженным взглядом определить, что пластик влажный невозможно. Но есть характерные признаки, которые заметны сразу после начала печати:

- треск при экструзии

- выделение пара в районе сопла

- неровные линии, струны и пузырьки в слоях

- плохая адгезия слоев

Чтобы избежать проблем печати влажным пластиком, его необходимо просушить.

Существует множество способов от сушки в обычной духовке, до самодельных устройств, которые объективно имеют право на существование, если вы иногда печатаете не сильно гигроскопичными материалами. Но при длительной печати нейлоном, или модели с поддержками из PVA, вам потребуется устройство, поддерживающее оптимальный уровень влажности материала прямо во время печати. Например, устройство для сушки и подачи пластика Wanhao Box 2.

Такая камера позволяет хранить и сушить капризные материалы не только перед печатью, но контролировать влажность в процессе, благодаря функции подачи пластика.

Box 2 имеет встроенные режимы сушки для наиболее популярных материалов, регулируемую температуру, автоматический контроль влажности и таймер.

Wanhao Box 2 так же имеет встроенную систему взвешивания в режиме реального времени, что позволяет следить за остатком материала непосредственно в процессе печати.

После печати пластик можно оставить в камере для хранения. Либо убрать в герметичный вакуумный пакет.

Зачастую причины некачественной печати сразу ищут в устройстве принтера, настройках печати или грешат на производителя пластика, хотя проблема может лежать на поверхности. После вскрытия заводской упаковки, пластик для 3д печати практически сразу начинает впитывать влагу из воздуха. А после длительного хранения возникает необходимость сушки любого материала.

Помните, правильное хранение и сушка пластика для 3D печати даст возможность всегда получать качественные результаты!

1 день у меня ушёл на сборку и предварительную настройку печати. Ещё 1 день вникал в настройки — производил тестовую печать.

Ознакомился на просторах Интернета с дефектами печати и методами их устранения. В итоге получил следующее качество печати.

Комментарии 27

Кстати, экструдер(что пруток затягивает) перевернут!

Пруток надо снизу а трубка выходит сверху.

Так принято :)

p.s. забыл добавить что качество нормальное. проверь еще abs. И если печатаешь в подвале и переживаешь за влажность, то лучше катушки хранить в комнате а на принтер приносить только для печати.

Спасибо!)

Да, кстати, надо будет перевернуть))) а то, планирую сделать корпус — будет мешать одной из стенок.

тогда вдогонку :)

— для ABS корпус обязателен

— катушку надо подвесить чтобы пруток ровно подавался а не как на фото — закручивался

— надо определиться с поверхностью стола. стекло, фотопленка, спецскотч

— а уже потом можно подумать как уменьшить длину тефлоновой трубки (если будут проблемы с подачей)

КАЧЕСТВО ОТЛИЧНОЕ, ЕСЛИ БЫ ПЛАСТИК БЫЛ СЫРОЙ ТАКОГО КАЧЕСТВА НЕ ПОЛУЧИЛОСЬ БЫ.

Толи фото такое, толь немного перпендикулярность страдает.

Такое ощущение что детали скошены немного.

Советую укрепить раму уголками и сделать раскосы из шпилек или уголков, чтобы рама была жесткая.

И распечатать тестовый кубик и штангелем промерить его.

По материалам — АБС — довольно муторный в печати. Нужна термокамера вокруг принтера, проблемы с отлипом и корежит его при неравномерном остывании. А еще запах при печати.

ПЛА — очень хрупкий. Так, побаловаться материал.

Советую попробовать PETG пластик. По печати — не сильно сложнее, чем PLA, но при этом крепкий как ABS, без запахов и термокамера не нужна.

А еще, чтобы печатать нависающие части, нужен дополнительный обдув, направленный на сопло

Спасибо! Все развернуто, доступно.

А как обрабатывать PETG для получения ровной поверхности? Например, ABS в ацетоновой бане а PETG …

PETG дихлорметаном (ток не в бане, а кисточкой тонкий слой наносят)

Правда дихлорметан токсичнее ацетона

Спасибо! Все развернуто, доступно.

А как обрабатывать PETG для получения ровной поверхности? Например, ABS в ацетоновой бане а PETG …

Постобработка у него почти нереальна (по сравнению с ABS и PLA)

Лучше заранее проектировать/печатать так чтоб потом без нее.

короб сделай, для печати абс, сквозняки все портят. проверь как ведет себя материал на усадку.

нормальное качество. Начинай печатать мелочевку. Что за слайсер используешь?

Кура.

Мне, в основном, корпуса под РЭА печатать. Думаю ещё раму сделать полноценную ему. Потому что когда печатает — вся эта конструкция ходуном ходит.

растяжки из шпилек делай. И подачу сверху

Я думаю взять профиль или квадрат 20мм и сделать типа куба. И стенки из прозрачного чего-либо к нему прикрепить для печати ABS.

Привет. Напечатай тестовый кубик. www.thingiverse.com/thing:1734797

Измерь его размеры. И "воблинг", если есть, на нем будет виден хорошо.

Пластик можно сушить в электрической духовке при +60 для PLA, +80 для ABS.

PLA можно не сушить, он влагу не впитывает. А ABS можно в духовке 70-80 гр. на часик. Но что-то побольше из ABS на таком принтере не распечатать, камера закрытая нужна. Материал очень капризный.

В фикспрайсе продают вакуумные пакеты для одежды и пастельного, откачивать можно пылесосом или купить маленький насос ручной. Сделал пару мешочков с селикогелем, вкладываю в пакет при хранении.

Храню пластик в таких вакуумных пакетах с мешочками селикогеля.

Спасибо! Тоже так планирую сделать шкаф сухого хранения.

Только вот как просушить: духовка на 110 градусов на часик-другой?

Представляю вниманию доработку простой дешёвой овощесушилки с целью приспособить её под сушку пластика для 3D-печати.

Предисловие

Испытав немалое разочарование от результатов доработки сушилки eSun eBOX, озадачился поисками более подходящего для этого агрегата, пусть и не такого удобного в плане хранения катушек.

Ещё до приобретения eBOX покупал дешёвую овощесушилку Olto HD-20. Выпилил промежуточные решётки и прикрутил к крышке удобную ручку. Девайс получился в целом неплохой, свою задачу выполнял вполне сносно.

Конечно же, можно было бы просто выкинуть эту сушилку и пойти купить другую, с цифровым управлением и таймером. Не настолько уж она дороже. Однако, у неё также есть существенный недостаток, уже в плане юзабилити. Существуют таблицы температуры/времени сушки пластика, наподобие такой. И каждый раз вспоминать её и вводить значения заново откровенно лениво.

Изучение

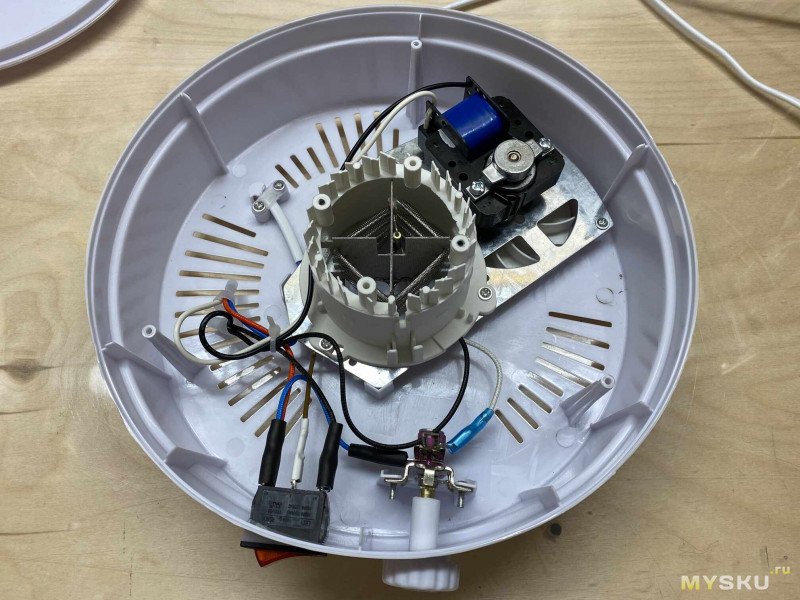

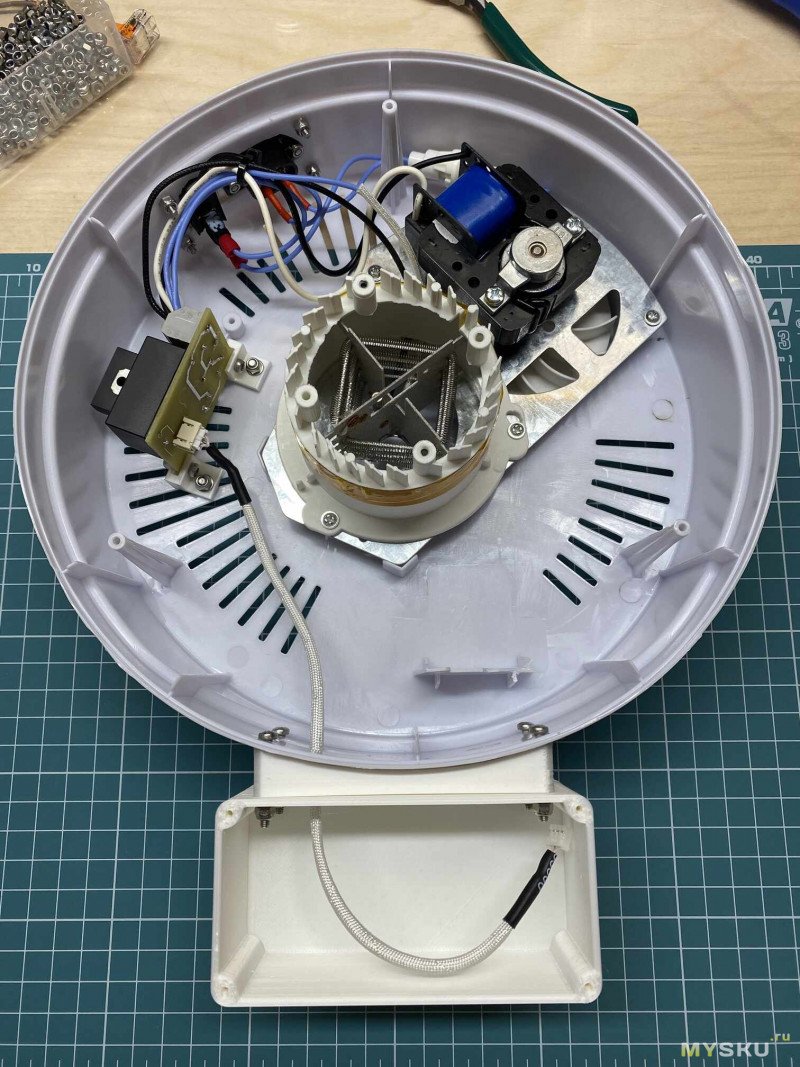

Разбираем сушилку. Снимаем решётки, откручиваем крышку. И видим такое:

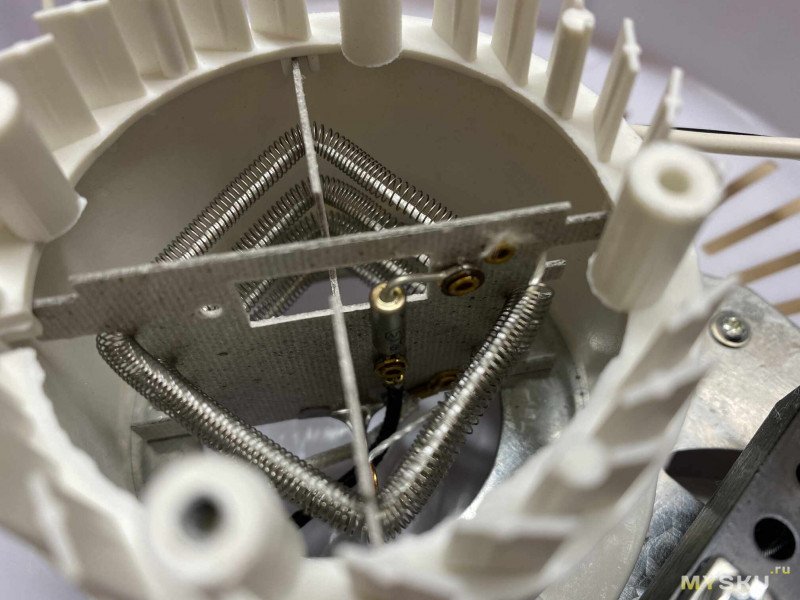

В середине находится труба с нагревательным элементом внутри. Рядом с ней установлен вентилятор с двигателем, какие когда-то ставились в проигрыватели пластинок. Спереди выключатель сети и терморегулятор с ручкой-крутилкой. Всё очень просто и скромно. Производитель пожлобился даже на стеклянный предохранитель. Хотя, справедливости ради, термопредохранитель всё-таки поставили прямо внутри трубы с нагревателем:

По-хорошему, для максимального эффекта осушения воздух должен циркулировать по замкнутому контуру, а водяные пары из него должны удаляться абсорбентом. Здесь ничего этого нет, контур не замкнут, абсорбент отсутствует. Тем не менее и как ни странно, сушилка вполне неплохо справляется с пластиком.

Изучив конструкцию, приступаем к переделке.

Схема

Рисуем новую схему управления стабилизацией температуры:

Выводить информацию будем на дешёвый, популярный и удобный в применении LCD-дисплей 1602 (две строки по 16 символов). Взята версия с дополнительным модулем I2C, что позволяет существенно сократить количество линий подключения.

Для управления используется энкодер. Очень мне нравится этот вид контроллеров, считаю его исключительно удобным и подходящим для множества вариантов использования. Можно было бы просто сделать пару кнопок, но добавить энкодер более перспективно, если вдруг захочется как-то расширить функциональность.

Отдельно стоит отметить, что подключен энкодер по достаточно интересной, на мой взгляд, схеме из делителей напряжения на резисторах R1~R4. Это позволяет считывать с него информацию, используя всего один вход контроллера. Однако, есть у такой схемы и существенный недостаток — в ней полностью отсутствует аппаратное подавление дребезга контактов. Его требуется реализовывать программно в прошивке. Это не слишком сложно, но не всегда приемлемо, поскольку требует добавления блокировок и задержек. В моём случае такое вполне допустимо, поскольку никакое управление сушилкой во время её работы не предусмотрено и не требуется.

В качестве термодатчика применим DS18B20. По началу хотел использовать AM2302, более известный как DHT22. Он весьма удобен тем, что предоставляет также данные о влажности воздуха, что для сушилки очень актуально. Однако, собрав и протестировав схему на макете, выяснилось, что данный датчик обладает просто колоссальной инертностью. Мало того, что показания с него можно считывать с частотой не более 0.5 Гц, так они ещё и изменяются крайне медленно в обе стороны (повышения/понижения). Превышение заданной температуры на прогреве достигало 35℃, давая фору даже неторопливому аналоговому терморегулятору. Поэтому в финальной версии схемы применяется именно DS18B20, который обладает куда большей чувствительностью и меньшей тепловой инерцией.

Для управления нагревателем применено твердотельное реле KSD205AC3 с номинальным током коммутации 5 А. Значение тока взято с большим запасом, нагреватель потребляет не более 1.2 А. Поэтому реле вообще не нагревается при работе. Можно было бы сделать ШИМ-регуляцию, но предварительные тесты на макете показали, что и реле вполне может обеспечить поддержание температуры с точностью ±2℃.

Питание обеспечивает MeanWell IRM-01-5 (5 В 200 мА). Вся электроника в целом потребляет 35~60 мА, так что хватает с большим запасом.

Платы

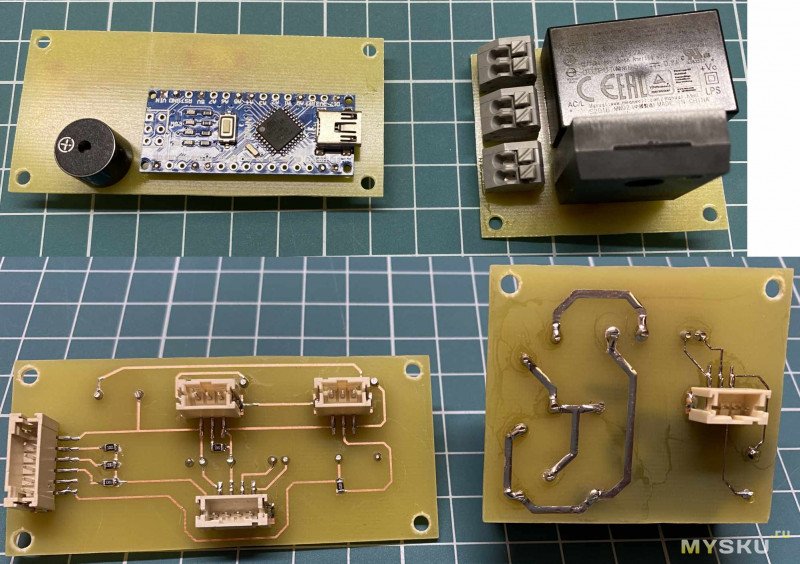

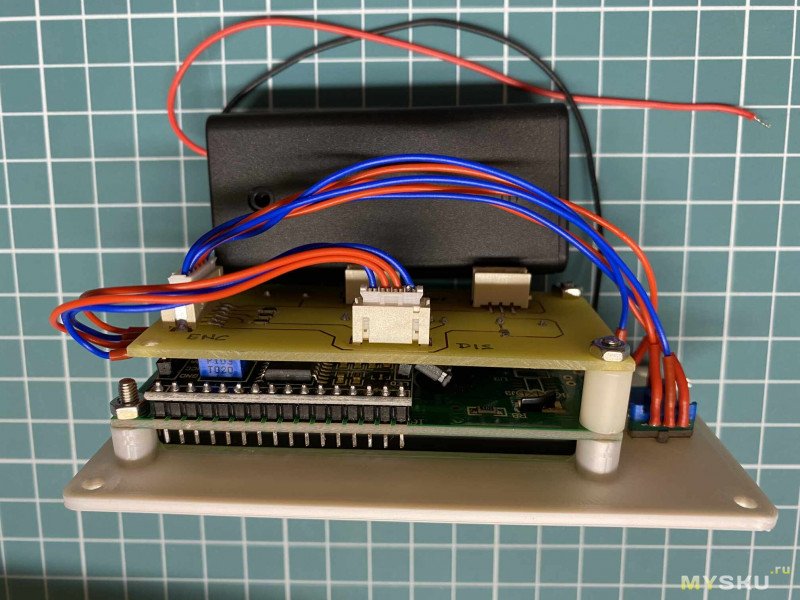

Разводим платы. Их две — управление и силовая часть с блоком питания:

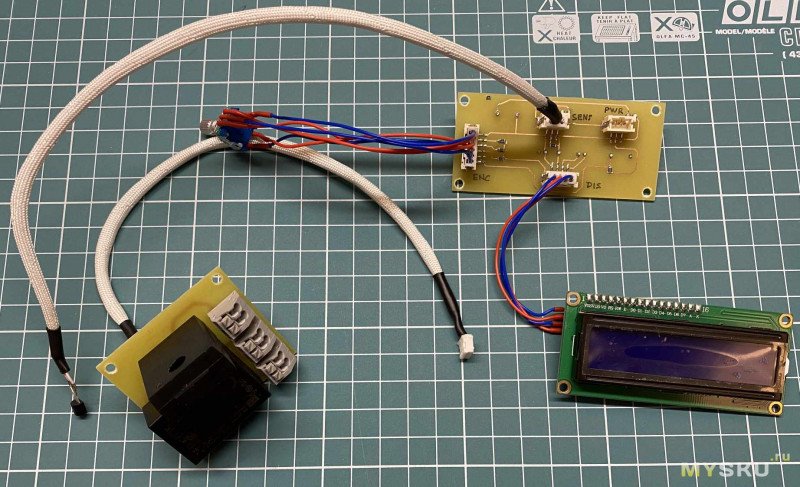

Также изготавливаем комплект кабелей:

На термодатчик и питание запущен монтажный провод МГТФЭ 0.2 мм. Не столько для защиты от помех, просто обычные мои монтажные провода AWG 24 невозможно обжать в контактах разъёмов из-за их (проводов) слишком толстой силиконовой изоляции.

Прошивка

Прошивка получилась достаточно длинной, но простой и линейной. Постарался прокомментировать все наиболее неочевидные места. Если будут какие-то вопросы и/или предложения — прошу в комментарии.

Общий алгоритм следующий. После включения сушилки предлагаем выбрать пластик из заранее подготовленного списка. Вращением энкодера находим нужный и подтверждаем выбор нажатием на кнопку энкодера. Включается предварительный прогрев до заданной температуры. Когда температура достигнута, стартует обратный отсчёт времени и начинается её поддержание периодическим включением нагрева. Когда время выйдет, включается звуковой сигнал и сушилка ожидает нажатия на кнопку энкодера. После этого управление возвращается снова к выбору пластика.

Дополнительные детали

Для крепления и размещения плат, дисплея и энкодера замоделил и напечатал несколько деталей. В первую очередь перенёс на заднюю сторону сушилки выключатель и добавил разъём, чтобы кабель подключения к сети был съёмным:

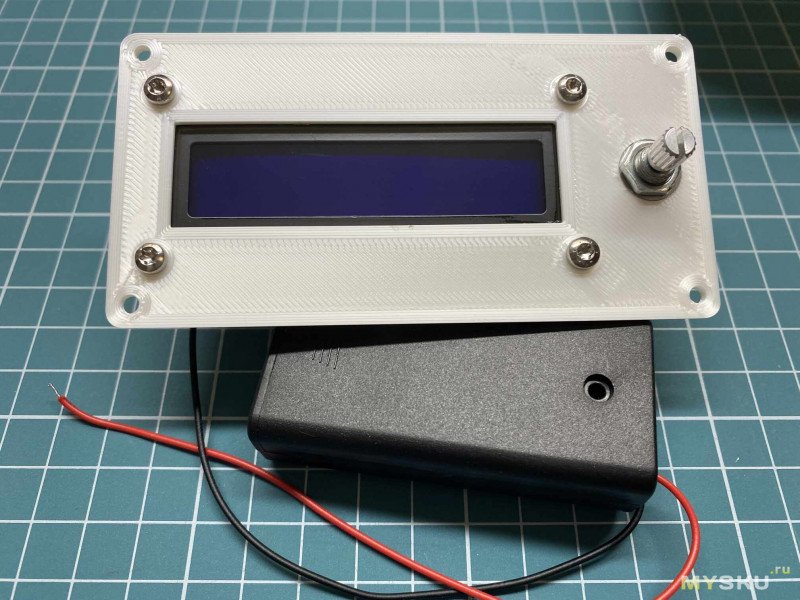

Собираем корпус для плат дисплея, управления и энкодера:

Между передней панелью и дисплеем вклеиваем кусочек толстой плёнки для защиты экранов планшетов чтобы дисплей не сильно пылился.

Далее собираем силовую часть. Плату крепим к днищу на уголки. Добавляем стеклянный предохранитель на 2 А в разъёмном корпусе:

Термодатчик крепим максимально близко к трубе нагревателя, чтобы он обязательно находился в потоке выходящего воздуха. Это необходимо для максимально быстрой реакции на изменение температуры и наиболее точных показаний. Пробовал разместить датчик на периферии, поближе к краю, однако это сильно увеличивает время реакции и погрешность поддержания заданной температуры. К тому же, как показали измерения и эксперименты, за счёт высокой скорости потока воздуха и достаточной мощности нагревателя, разница в температуре непосредственно у выхода из трубы и на периферии у края не превышает 3℃. Датчик крепим за кабель кусочком листовой латуни:

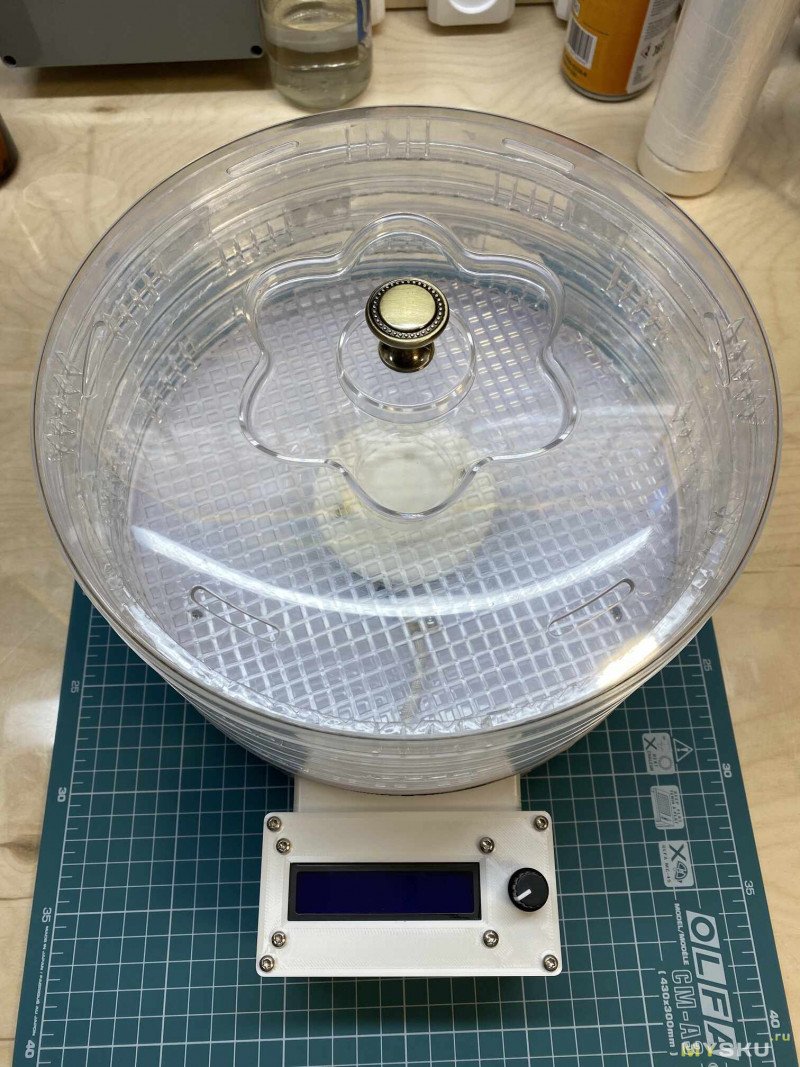

Собираем всё вместе. В итоге получаем вот такой аппарат:

Испытания

Полагая, что лучше один раз увидеть и услышать, чем десять раз прочитать, записал видео с демо-прогоном сушки. В целях сокращения его длительности частично разобрал корпус и прошил код, в котором время сушки нейлона уменьшено до 15 секунд:

Заключение

Предыдущую попытку доработать сушилку eSun eBOX нельзя назвать совсем уже полным провалом, кое-что улучшить мне всё-таки удалось. Однако и разогнать температуру выше 48℃ не получилось даже после нескольких часов непрерывной сушки.

В данном случае ситуация совсем иная. Благодаря более мощному нагревателю и более быстрому потоку воздуха доработанная овощесушилка легко и непринуждённо набирает температуру 70℃ меньше чем за минуту. Вдобавок, за счёт адаптированного под себя управления ею намного удобнее пользоваться — достаточно просто выбрать нужный пластик, всё остальное (температура и время) уже настроено заранее. При необходимости всегда можно добавить другие пластики и новую функциональность.

Так что этой переделкой я остался крайне доволен. Да, к сожалению эту сушилку не выйдет поставить рядом с принтером и печатать прямо из неё, как позволяет eBOX. Зато свою основную задачу она теперь выполняет отлично.

Стоит ли повторять мою доработку — решать исключительно вам. С точки зрения стоимости деталей и материалов, а также затрат времени и труда она невыгодна. Намного быстрее, проще и дешевле купить любую овощесушилку, подходящую по размерам, функциональности и характеристикам. А таблицу с температурой и временем сушки просто напечатать на бумаге и приклеить прямо на корпус.

Однако, если у вас есть время и желание сделать что-то своими руками, то результат этих трудов вполне окупится и порадует.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

Эта гигроскопичность может нанести ущерб 3D-волокнам печати. Как пластмассовые полимеры, они сделаны из цепей молекул, натянутых вместе. Влажность вводит молекулы воды, которые разрушают эти цепи, что в свою очередь разрушает пластик и вызывает целый ряд проблем при печати. Хранить пластик следует в тёмном месте при комнатной температуре и низкой влажности воздуха.

Пример разницы в 3Д-печати с правильными условиями хранения пластика и из сырого филамента

Однако волноваться не стоит. Надлежащее хранение поможет предотвратить будущие неудачи.

Ниже мы рассмотрим, как определить влажную нить, как её высушить и, наконец, как сохранить хороший результат без влаги.

Различные волокна поглощают влагу с разной скоростью, но есть несколько общих признаков того, что у вас катушка с сырым филаментом:

Если Вы заметили какою-либо из вышеуказанных проблем, то, вероятно, Вам необходимо высушить свою нить. С особенно гигроскопичными материалами, такими как Nylon, PETG, PVA и гибкие филаменты, симптомы могут появляться после того, как катушка пластика осталась открытой на одну ночь.

Как сушить 3D пластик?

Так как же сушить 3D пластик в домашних условиях? Пожалуй самый простой и самый распространенный способ сушки нити — это просушивание его в духовой печи. Просто установите температуру чуть ниже температуры стеклования пластика и оставьте катушку там в течение 4-6 часов, чтобы влага вываривалась. Чем дольше он будет находиться в духовке, тем лучше высохнет. Температуры сушки пластика следующие:

- PLA ~ 40-45°C

- ABS ~ 80°C

- Nylon ~ 80°C

Вы также должны убедиться, что ваша печь способна точно удерживать указанные выше температуры. Если нет, Вы рискуете расплавить весь пластик и сплавить всю катушку.

Как определить сырой пластик по виду деталей?

Слева сырой пластик с неравномерной структурой и диаметром нити, справа — филамент при правильном хранении

Похожие записи

Добавить комментарий Отменить ответ

Компания 3DDevice — является официальным дилером, а так же дистрибьютором по 3D принтерам, 3D сканерам, а также 3D пластику и аксессуарам в Украине.

В нашем магазине представлен широкий ассортимент 3D принтеров, 3D сканеров, 3D пластика и смол, а также других аксессуаров по лучшим ценам на рынке Украины с доставкой по всей Украине (Харьков, Николаев, Днепропетровск, Львов, Запорожье, Херсон, Донецк, Одесса).

Также мы предоставляем услуги 3D печати, 3D сканирование и 3D моделирование.

Читайте также: