Объясните каким способом резания измельчается продукт в мясорубке

Обновлено: 17.05.2024

Процесс измельчения пищевых продуктов, т. е. размельчение их на части, широко применяется на предприятиях общественного питания при изготовлении панировочных сухарей, сахарной пудры, дробленых орехов, кофе, отжатии сока из овощей и фруктов.

Измельчение — механический процесс, при котором воздействие рабочих органов на обрабатываемый продукт сопровождается переходом последнего за пределы упругих деформаций.

По характеру применяемых усилий измельчение производят следующими способами:

разрыванием — разрушением при растяжении; раздавливанием — разрушением при сжатии; размалыванием — разрушением при изгибе; сдвиганием одного слоя продукта относительно другого — разрушением при сдвиге;

созданием на малых участках поверхности продукта больших контактных напряжений — разрушением лезвием.

Разнообразие пищевых продуктов требует и разных способов их измельчения. В зависимости от физико-химических свойств продуктов, особенностей технологического процесса, требований к дисперсности, качеству поверхности раздела, форме конечного продукта этот процесс осуществляют на различных измельчающих машинах.

На предприятиях общественного питания применяются размолочные машины и механизмы, различающиеся по устройству рабочих органов: с конусными рабочими органами (МС12-15 и МИП- 11-1), дисковые (МИК-60 и МКК-120) и вальцовые (МС12-40 и МДП-11-1).

Основные требования, которым должна удовлетворять любая измельчительная машина, сводятся к следующему: возможности быстрого и легкого изменения степени измельчения; определенной износостойкости рабочих органов, не допуская попадания кусочков металла в обрабатываемый продукт; своевременному удалению измельченного продукта из рабочей камеры во избежание излишнего измельчения, сопряженного с перерасходом электроэнергии; наличию предохранительных конструктивных элементов, которые исключали бы производственный травматизм.

В настоящее время имеется ряд гипотез, объясняющих теорию дробления твердых тел. Процесс этот отличается чрезвычайной сложностью и зависит от факторов, трудно поддающихся математическому учету.

Процессы измельчения условно подразделяют на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). Измельчение материалов осуществляют путем раздавливания (рис. а), раскалывания (рис. б), истирания (рис. в) и удара (рис. г).

Рис. Способы измельчения продуктов: а — раздавливанием; б — раскалыванием; в — истиранием; г — ударом

В большинстве случаев эти виды воздействия на материал используют комбинированно; при этом обычно основное значение имеет один из них, что обусловлено конструкцией машины, применяемой для измельчения.

В зависимости от физико-механических свойств и размеров измельчаемого материала выбирают тот или иной вид воздействия. Так, дробление твердых и хрупких материалов производят раздавливанием, раскалыванием и ударом, твердых и вязких — раздавливанием и истиранием.

Результат измельчения характеризуется степенью измельчения, равной отношению среднего характерного размера D куска материала до измельчения к среднему характерному размеру d куска после измельчения

Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. При дроблении куски твердого материала сначала подвергаются объемной деформации, а затем разрушаются по ослабленным дефектами (макро- и микротрещинами) сечениям с образованием новых поверхностей. Куски продукта дробления ослаблены трещинами значительно меньше исходных. Поэтому с увеличением степени измельчения возрастает расход энергии на измельчение.

Измельчение можно производить раздавливанием, разрыванием, растяжением и резкой. Нарезанные куски имеют правильную, заранее выбранную форму с ровными краями и обычно в дальнейшем подвергаются только тепловой обработке. При дроблении частицы продукта имеют неправильную форму и в большинстве случаев подвергаются дальнейшему тонкому измельчению.

Резание — процесс механического расчленения продукта с помощью вклинивающегося в него рабочего органа. Резание пищевых продуктов осуществляют для того, чтобы отделить от массива продукта определенную его часть, для разделения продукта на частицы заданных формы и размеров и для измельчения продукта без предъявления требований к форме частиц.

Резание как один из способов измельчения производят лезвием ножа, ножевыми рамками, гребенками или пильным зубчатым полотном, которое при этом вклинивается в измельчаемую продукцию, вызывая в поверхности контакта напряжения, достаточные для преодоления всех сопротивлений, возникающих в ней в момент разрушения. К резательным машинам предъявляются следующие требования: конструкция ножей должна быть универсальной, т.е. она должна позволять регулировать толщину отделяемых кусков без замены ножей; лезвие ножей должно изнашиваться равномерно по всей его длине; ножи должны отделять куски продукции путем резания, а не отрыва их; куски продукта должны иметь заданную форму и размеры.

Для резки продукта нож должен совершать одновременно два силовых движения — перпендикулярно лезвию и параллельно ему. При этом микроскопические зубцы перерезают волокна и клетки измельчаемого продукта (рис.). Резание может быть рубящим или скользящим .

Рис. Схема поступательного и параллельного движения ножа

Для осуществления процесса резания ножами продукции сообщается вращательное, поступательное, планетарное, возвратно-поступательное или сложное движение.

Резание происходит в поле гравитационных, центробежных, втягивающих или толкающих сил, создаваемых режущими или специальными рабочими органами машины. Эти силы используются для обеспечения подачи продукции в зону измельчения и отвода ее из машины.

Форма, заточка и движение ножей, применяемых для резания пищевой продукции, зависят от рода, физико-механических и структурных свойств измельчаемой продукции, качества среза и формы продукта, получаемого в результате резания.

Для извлечения сахара из свеклы путем диффузии требуется измельчить свеклу в стружку. Процесс получения стружки из свекловичного корня осуществляется в свеклорезальных машинах при помощи диффузионных ножей, которые установлены в специальных рамах.

Производительность диффузионной установки и содержание сахара в обессахаренной свекловичной стружке в большой степени обусловлены ее качеством. Поверхность стружки должна быть возможно большей, так как с ее увеличением ускоряется процесс диффузии. Однако при этом стружка должна быть упругой, иметь определенную механическую прочность. Хорошим показателем качества стружки может являться проницаемость ее слоя при определенных температуре и давлении на слой.

Более предпочтительна желобчатая стружка, так как при этой форме повышается ее упругость. Кроме того, желобчатая стружка при той же толщине имеет большую поверхность.

Для получения качественной свекловичной стружки на центробежных или дисковых свеклорезках необходимо, чтобы свекла в процессе резания с достаточным усилием прижималась к поверхности ножей и внутренней поверхности барабана или диска свеклорезки. Для центробежных свеклорезок с диаметром барабана 1200 мм и скорости резания 8,2 м/с давление на внутреннюю поверхность ножевого корпуса составляет около 40 кПа, а для дисковых свеклорезок при высоте слоя свеклы в бункере 3 м — 30 кПа, а в барабанной свеклорезке давление от действия центробежной силы достигает 80 кПа.

Другим распространенным видом измельчающего оборудования являются вальцовые станки, в которых измельчение пищевого сырья достигается в основном за счет раздавливания и истирания.

Вальцовый станок в значительной мере определяет производительность, эффективность и стабильность работы последующего технологического оборудования.

Измельчение зерна и промежуточных продуктов в вальцовых станках осуществляется в клиновидном пространстве, образованном цилиндрическими поверхностями двух параллельных вальцов, вращающихся навстречу друг другу с различными скоростями. Разрушение зерен происходит в результате сочетания деформаций сжатия и сдвига. Причем преобладание того или иного типа деформации зависит от отношения скоростей вальцов и взаимного расположения несимметричных рифлей на поверхности вальцов.

Эффективность работы вальцовых станков определяется степенью измельчения зерна или его частиц, производительностью каждой пары вальцов и удельным расходом электроэнергии.

Зазор между вальцами устанавливают в зависимости от физико-механических свойств измельчаемого продукта и места в технологической схеме (процессы драный, шлифовочный и размольный). Он колеблется в сравнительно широких пределах — от 0,05 до 1 мм. Так, например, на I драной системе номинальный зазор между приваленными невращающимися вальцами должен быть 0,8. 1,0 мм; на II драной — 0,6. 0,8; на III драной крупной — 0,4. 0,6; на III драной мелкой — 0,2. 0,4; на IV драной — 0,2. 0,3; на размольных системах с рифлеными вальцами — 0,1. 0,2 мм, а на остальных размольных системах — 0,05 мм.

Например, удельная нагрузка на I драную систему составляет 32. 35 кг/(см-ч), а на 1-ю размольную — 7. 8 кг/(см-ч).

Гомогенизацией называется процесс измельчения жидких и пюреобразных пищевых продуктов за счет пропускания под большим давлением с высокой скоростью через узкие кольцевые щели. В результате воздействия на продукт различных гидродинамических факторов происходит дробление твердых частиц продуктов и их интенсивная механическая обработка. После гомогенизации количество диспергированных частиц увеличивается примерно в 200.. .500 раз, а их суммарная поверхность — в 6.. .8 раз. Гомогенизация не только изменяет дисперсность белковых компонентов продукта, но и влияет на физико-химические свойства продукта (плотность, вязкость, однородность состава и др.).

Резанию подвергают овощи, фрукты, конфетную и тестообразную массу, мясные, кисломолочные, рыбные и другие продукты.

На практике применяют следующие основные способы резания: пуансоном, резцом, ножом и фрезой. Наиболее распространенный способ — резание ножом и фрезой.

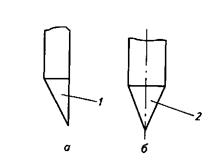

Ножи бывают односторонние и двухсторонние (рис.2). Грань 1 одностороннего ножа является рабочей. В двухстороннем ноже обе грани 2 — рабочие. Угол между гранями называется углом заточки. Линия пересечения граней ножа образует лезвие.

Применяют ножи разнообразных форм: серповидные в куттерах, дисковые в слайсерах для резки хлеба, овощей, а также при порционировании продуктов, ленточные, крестовидные в измельчающих машинах и др. Ножи могут совершать возвратно-поступательное, вращательное и колебательное движение. В некоторых резательных машинах ножи остаются неподвижными, а изрезаемый материал движется определенным образом относительно ножей. Ножом режут в основном мягкие продукты.

Для распиливания туш применяют фрезы и пилы.

Помимо резания ножом применяют резание резцом и пуансоном (рис. 3). Пуансоном режут твердые пищевые продукты, например морковь, капусту, картофель и т. д. Резец применяют для резания твердых и пластических продуктов.

Рис.2. Виды ножей

а — односторонний нож: 1 — режущая кромка; б—двухсторонний нож: 2—рабочая режущая грань

Резание можно разделить на собственно резание и рубку. При рубке резец перемещается только в перпендикулярном направлении к материалу, а при резании он движется как в перпендикулярном, так и в параллельном направлении к кромке материала. При рубке резец или клин проникает в толщу, например, мяса и уплотняет его верхний слой. При рубке поверхность получается не гладкой, не имеющей определенной формы. Рубку применяют, когда к поверхности среза не предъявляют специальных требований.

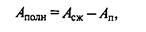

Для резания пластических материалов применяют струну. Полная работа, затрачиваемая на резание, Дж,

(8)

Резание можно рассматривать как процесс, состоящий из двух последовательных стадий: сначала лезвие ножа сжимает материал, а затем перерезает его, образуя ровную поверхность среза.

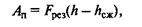

Работа, затрачиваемая на сжатие, выражается уравнением, предложенным акад. В. Л. Горячкиным,

(9)

|

(10)

Условный модуль сжатия материала лезвием ножа определяют экспериментальным путем. Его величина зависит от свойств материала, вида ножа, состояния лезвия, усилия резания и других факторов. Лезвие режущего инструмента характеризуется режущей способностью, которая в процессе эксплуатации уменьшается. Из-за перечисленных причин полную работу резания определить расчетным путем достаточно трудно.

Технологическим свойством материала при резании является его податливость резанию. Величина, обратная податливости, определяет способность материала сопротивляться резанию.

Коэффициент полезной работы лезвия представляет собой отношение полезной работы к полной:

(11)

Способность лезвия разделять материал на части является его режущей способностью, которая зависит от усилия резания: чем усилие резания меньше, тем режущая способность лезвия больше. Однако режущая способность лезвия уменьшается по мере его износа. Важным технологическим параметром лезвия является скорость резания, под которой понимают скорость перемещения лезвия в направлении резания. С увеличением скорости резания усилие резания уменьшается. Естественно, что при резании мягких продуктов уменьшается усилие резания, увеличиваются скорость резания и срок эксплуатации лезвия.

В пищевой промышленности применяют режущие инструменты разнообразных форм: прямоугольные, дисковые, ленточные, серповидные и др. Режущие инструменты могут совершать вращательное, возвратно-поступательное, колебательное движение, но могут быть и неподвижными, в то время как изрезаемый материал находится в движении в машине.

На предприятиях общественного питания для обработки мяса и рыбы используют как автономные машины, так и сменные механизмы в составе универсальных кухонных машин: для измельчения мяса и рыбы — мясорубки и куттеры; для перемешивания фарша — фаршемешалки; для формовки изделий — формовочные машины; для измельчения сухарей и специй — размолочные машины; для разрыхления мяса — рыхлители (тендерайзеры); для нарезки мяса на бефстроганов — сменный механизм МБ; для нарезки крупных кусков мяса с косточкой — ленточные пилы; для очистки рыбы от чешуи — рыбоочистительные машины.

Измельчительное оборудование предназначено для уменьшения размеров исходных продуктов до заданных технологическим процессом размеров. При этом если требуется только уменьшить размеры кусков, не придавая им определенной формы, то такой процесс называют дроблением (для твердых пищевых продуктов: сухари, специи и др.) и измельчением (для мягких пищевых продуктов: мясо на фарш, овощи и др.). Если же нужно уменьшить размеры измельчаемого продукта и одновременно придать частичкам определенную форму, то такой процесс называют резанием.

Разнообразие пищевых продуктов требует и различных способов их измельчения. По роду воздействия на продукт из- мельчительные машины можно подразделить на три основные группы:

О для измельчения твердых пищевых продуктов (размолочные машины и механизмы);

О для измельчения мягких пищевых продуктов (мясо, овощи и др.);

О для нарезки пищевых продуктов (см. гл. 7).

Любая измельчительно-режущая машина должна иметь высокую износостойкость рабочих органов, не допускающую попадания металлических частиц в готовый продукт; возможность легкой и быстрой замены изношенных деталей, особенно исполнительных рабочих органов; предохранительные устройства, исключающие травмирование персонала; минимальную массу.

Мясорубки

В зависимости от производительности мясорубки можно подразделить на три группы: бытовые — производительностью до 10 кг/ч, для предприятий общественного питания — производительностью от 10 до 500 кг/ч, промышленные (волчки) — производительностью свыше 500 кг/ч. Электрические мясорубки, применяемые в общественном питании, выпускаются двух типов: с индивидуальным приводом и в качестве сменных механизмов к универсальным кухонным машинам.

Р и с. 5.1. Принципиальная схема мясорубки:

- 1 — корпус; 2 — шнек; 3 - ребра; 4-6— неподвижные решетки;

- 7 — упорное кольцо;

- 8 - нажимная гайка;

- 9 — вращающиеся ножи

Все мясорубки отечественного и импортного производства имеют принципиально одинаковое устройство исполнительного механизма (рис. 5.1). В корпусе 1 мясорубки расположена рабочая камера для обработки продукта, представляющая собой неподвижный пустотелый цилиндр, внутри которого имеются ребра 3, препятствующие проворачиванию продукта относительно камеры. Расположение ребер может быть винтовым (спиралеобразным) или продольным (параллельным оси рабочего цилиндра). Для продвижения продукта в рабочей камере, подачи его к ножам и проталкивания через ножевые решетки служит вращающийся шнек 2 с шагом витков, уменьшающимся в сторону разгрузки. Особенностью работы шнека является создание им давления, достаточного для продвижения продукта через режущий механизм без отжима содержащейся в нем жидкой фазы.

Режущий инструмент мясорубки состоит из неподвижной подрезной решетки 4, вращающихся ножей 9 и неподвижных ножевых решеток 5 и 6 с отверстиями разных диаметров. Неподвижная подрезная решетка состоит из внутреннего и наружного колец, соединенных тремя перемычками, заточенными с одной стороны. Режущая кромка перемычек расположена под острым углом к радиусу. Вращающиеся ножи имеют радиальные лезвия с двумя режущими плоскостями (вращающиеся двусторонние ножи). Ножи объединены в отдельные крестовины, каждая из которых имеет по четыре луча. Неподвижные ножевые решетки выполнены в виде дисков с круглыми отверстиями и являются парными режущими деталями с вращающимися ножами.

В мясорубках, используемых в предприятиях общественного питания, режущий инструмент, как правило, комплектуется тремя ножевыми решетками с диаметрами отверстий 3, 5 и 9 мм. Оси отверстий решеток перпендикулярны плоскости ножевой решетки (прямые отверстия). Ножи и решетки надевают на стальной палец с параллельными лысками, ввинченный в передний торец шнека. Центральное отверстие ножа имеет ту же форму, что и наружный контур пальца шнека, благодаря чему вращение последнего передается ножу. Решетки надеваются на палец шнека свободно и удерживаются от проворачивания шпонкой, жестко закрепленной в корпусе мясорубки. Плотное прилегание рабочих плоскостей ножей и решеток обеспечивается упорным кольцом 7 и нажимной гайкой 8. Корпус 1 мясорубки имеет специальное устройство, обеспечивающее его крепление с индивидуальным приводом или корпусом универсальной кухонной машины.

Мясорубки комплектуются основным набором режущих инструментов для получения котлетной массы и набором режущих инструментов для крупной рубки. В основной набор входят: подрезная решетка, два двусторонних ножа, две ножевые решетки с отверстиями 9 и 3 или 9 и 5 мм и упорное кольцо. В набор для крупной рубки входят: подрезная решетка, один двусторонний нож, ножевая решетка с отверстиями 9 мм и два упорных кольца.

В импортных моделях мясорубок основной или полный набор называется большой unger, набор для крупной резки — средний unger и набор из одной ножевой решетки и одного ножа (как в бытовых мясорубках) — малый unger.

Продукт, нарезанный кусками массой от 50 до 200 г (в зависимости от размеров мясорубки), подается из загрузочной чаши в камеру для обработки, где захватывается вращающимся шнеком и транспортируется им вдоль камеры к режущим инструментам. Направляющие ребра, имеющиеся на внутренней поверхности камеры, предотвращают или сводят к минимуму вращательное движение продукта.

Благодаря постепенному уменьшению шага витков шнека продукт, продвигаясь вдоль камеры для обработки, уплотняется и подходит к рабочим инструментам в виде сплошной плотной массы. Последний виток шнека, имеющий наименьший шаг, нажимая на продукт, продавливает его в отверстия подрезной решетки. Части продукта, прошедшие через отверстия подрезной решетки, отрезаются от основной массы режущими кромками подрезной решетки и режущими кромками вращающегося двустороннего ножа, которые перемещаются по плоскости подрезной решетки. Затем предварительно измельченный продукт прижимается шнеком к плоскости первой ножевой решетки и вдавливается в ее отверстия. Отрезание вдавившихся в отверстия частиц продукта происходит режущими кромками вращающегося двустороннего ножа совместно с входными кромками отверстий ножевой решетки.

Отрезанные частицы продукта проталкиваются через отверстия первой ножевой решетки следующими вдавившимися частицами. При выходе продукта из отверстий первой ножевой решетки происходит его разрезание режущими кромками второго двустороннего ножа и выходными кромками отверстий первой ножевой решетки. Частицы продукта, прошедшие через первую ножевую решетку и находящиеся в пространстве между первой и второй ножевыми решетками, за счет подпора прижимаются к плоскости второй ножевой решетки. Измельчение продукта на входе во вторую решетку осуществляется так же, как и на входе в первую решетку. На выходе из второй решетки продукт имеет вид сплошного потока в виде толстых нитей, состоящих из слипшихся между собой частиц.

Рис. 5.2. Мясорубка МИМ-300:

а — продольный разрез; 6 — общий вид: / — палец; 2— выходная ножевая решетка; 3 — упорные кольца; 4— нажимная гайка; 5 — двусторонние ножи; 6, 7— проходная и подрезная ножевые решетки; 8— шнек; 9— предохранитель; 10— толкатель; 11, 12— хвостовики; 13 — загрузочная чаша; /4—редуктор; 15 — камера обработки

Мясорубка МИМ-300 (рис. 5.2) состоит из камеры обработки и размещающихся в ней рабочих инструментов — шнека, ножей, решеток, а также станины и привода. Диаметр решеток составляет 82 мм. Машина устанавливается на столе и закрепляется четырьмя винтами, которые ввинчиваются в приливы корпуса редуктора. Камера обработки 15 выполнена в виде горизонтальной цилиндрической полости. В корпусе мясорубки с внутренней стороны имеются винтовые бороздки, улучшающие подачу и исключающие прокручивание перерабатываемого продукта.

В камере обработки вращается шнек 8, имеющий форму од- нозаходного винта и служащий для транспортирования продукта; для усиления проталкивания продукта винтовая линия винта выполнена с убывающим шагом. С одной стороны в шнек ввинчен хвостовик 11, заканчивающийся шипом, посредством которого он получает вращательное движение от привода, с другой стороны палец 1 с двумя параллельными лысками. На палец шнека надеваются ножи и решетки, которые в результате определенной сборки образуют режущие пары. Решетки свободно надеваются на палец шнека и удерживаются неподвижно закрепленной внутри корпуса цилиндрической шпонкой, входящей в специальные пазы на боковой поверхности решеток.

Для получения фарша различной степени измельчения мясорубка комплектуется набором неподвижных ножевых решеток 6с диаметрами отверстий 3,5 и 9 мм. Двусторонние ножи 5, имеющие с обеих сторон режущие кромки, плотно надеваются на палец шнека и вращаются вместе с последним.

Плотность прилегания режущих пар обеспечивается упорными кольцами 3 и нажимной гайкой 4, навинчиваемой на переднюю часть корпуса мясорубки. Задняя часть корпуса имеет цилиндрический хвостовик 12, которым мясорубка крепится к передней части крышки двухступенчатого косозубого редуктора 14. На горловину корпуса устанавливается загрузочная чаша 13 с предохранителем 9, выполняющим роль ограждения и служащим одновременно для поддерживания толкателя 10, с помощью которого осуществляется проталкивание продукта.

Производительность мясорубки составляет 300 кг/ч при частоте вращения шнека 250 об/мин и мощности двигателя 1,5 кВт.

Мясорубка М2 (764) (рис. 5.3) состоит из привода 764 и мясорубки М2-150, собранных вместе. Мясорубка М2 снята с производства, но еще используется на предприятиях общественного питания. Мясорубка имеет устройство, аналогичное устройству мясорубки МИМ-300, но с некоторыми конструктивными особенностями. Так, мясорубка М2 имеет двухступенчатый прямозубый редуктор и двусторонние ножи с буртиками, которые обеспечивают плотность прилегания режущих пар, но затрудняют обработку режущих кромок.

Рис. 5.3. Мясорубка М2 (764):

- 1 - толкатель; 2— загрузочная тарелка; 3- горловина; 4- крышка редуктора; 5 - корпус редуктора; 6 - шестерня; 7- электродвигатель; 8— кожух электродвигателя;

- 9 — блок шестерен; 10— промежуточная ось; 11— подшипники скольжения; 12— приводной вал; 13— хвостовик; 14— втулка; 15— шнек; /6-корпус; 17-палец; /^-подрезная решетка; 19— проходная ножевая решетка; 20— шпонка; 21- нажимная гайка; 22— упорное кольцо; 23- двусторонний нож; 24— винтовые канавки

Мясорубка крепится к приводу с помощью имеющегося на корпусе хвостовика, который входит в горловину крышки ^редуктора и стопорится винтом. Машина устанавливается на столе и закрепляется на нем четырьмя шпильками.

Мясорубка ПММ-К (УКМ-02) является сменным механизмом (рис. 5.4) в комплекте УКМ и комплектуется основным набором ножей и решеток (диаметром 82 мм) для получения котлетной массы (рис. 5.5, а) и набором для крупной рубки продукта (рис. 5.5, б). При диаметре отверстий в последней ножевой решетке 5 мм производительность мясорубки ПММ-К — 180 кг/ч (привод должен работать на первой скорости — 170 об/мин). Сборка мясорубки производится в следующей последовательности. Корпус ^мясорубки вставляется хвостовиком 10 в горловину редуктора У КМ и закрепляется механизмом фиксации. Затем в корпус вводится шнек 9 таким образом, чтобы его шип вошел в гнездо вала привода. На палец шнека надеваются: подрезная решетка 6 — режущими лезвиями наружу; двусторонний нож 2 — режущими лезвиями в сторону вращения шнека (против часовой стрелки); решетка 5 с диаметром отверстий 9 мм; второй двусторонний нож и решетка 4 с диаметром отверстий 5 мм. Затем в корпус вставляется упорное кольцо 1, а на корпус навинчивается нажимная гайка 3 так, чтобы была обеспечена плотность прилегания режущих пар.

Рис. 5.4. Мясорубка ПММ-К (УКМ):

При установке набора ножей для крупной рубки мяса или рыбы сборку мясорубки производят в той же последовательности, но вместо последней режущей пары (детали 3 и 4 на рис. 5.5) устанавливают второе упорное кольцо. Для приготовления паштетной массы используют решетку с диаметром отверстий 3 мм.

Рис. 5.5. Набор ножей и решеток:

а — основной набор; б — набор для крупной рубки: 1 — гайка нажимная; 2 — кольцо упорное; 3 — решетка с диаметром отверстий 5 мм; 4— нож двусторонний; 5 — решетка с диаметром отверстий 9 мм; 6 — нож двусторонний; 7 — решетка подрезная

Для малых предприятий общественного питания обычно сложно подобрать оборудование малых производительностей, включая мясорубки.

Мясорубка TS ? фирмы БАМА (Италия) также обеспечивает невысокую производительность 30 кг/ч при мощности двигателя 0,38 кВт. Такую же производительность имеет мясорубка модели Fimar 8Т (Fimar, Италия) при мощности двигателя 0,37 кВт. Обе модели настольного типа.

Сборку мясорубки начинают с установки ее корпуса на приводе. Перед установкой хвостовик смазывают пищевым несоленым жиром, затем вводят его в гнездо привода и закрепляют. Цапфы шнека также смазывают пищевым несоленым жиром и вставляют так, чтобы квадратный конец шнека вошел в гнездо приводного вала привода. Затем на палец шнека устанавливают в определенной последовательности режущие пары. Вращающиеся ножи надевают на палец шнека так, чтобы режущие кромки их были направлены в сторону вращения шнека (против часовой стрелки). Решетки должны плотно прилегать к ножам. Чтобы при их установке не произошло заклинивания, следует паз в решетках совмещать со шпонкой, находящейся на внутренней поверхности корпуса. Плотность прилегания режущих пар обеспечивается нажимной гайкой, которая давит на них через упорные кольца. Нажимная гайка завинчивается до отказа, затем ослабляется на 0,5 оборота, а после включения электродвигателя завинчивается до тех пор, пока не усилится шум в редукторе и не возрастет сопротивление гайки навинчиванию. Это будет свидетельствовать о том, что гайка затянута достаточно плотно и мясорубка подготовлена к работе.

За состоянием режущих пар необходимо следить и своевременно их затачивать. В процессе эксплуатации мясорубки ножи постепенно притупляются, а стороны решеток становятся неплоскими, что приводит к появлению зазоров, вызывающих смятие продукта и повышенное выделение сока. Неплотность прилегания определяется на просвет в местах соприкосновения ножа и решетки.

Перед измельчением на мясорубке мясо необходимо освободить от костей и сухожилий. Следует избегать эксплуатации мясорубки не по прямому назначению, например для измельчения сухарей, так как это приводит к быстрому износу режущих пар. Если в силу необходимости такая работа производится на мясорубке, то следует выделить для этого отдельные ножи и решетки.

По окончании работы мясорубку разбирают, снимают с привода, промывают горячей водой, просушивают и во избежание коррозии смазывают пищевым несоленым жиром (кроме наружной поверхности корпуса и загрузочной чаши). Наружные поверхности привода протирают сначала влажной, а затем сухой тканью. Один раз в шесть месяцев приводы мясорубок разбирают для осмотра, чистки и обновления смазки.

При эксплуатации мясорубок следует строго соблюдать правила техники безопасности. Запрещается снимать тарелку в течение всего времени эксплуатации. Без наличия на ней предохранительного кольца работать на мясорубке запрещается. Нельзя проталкивать продукт в горловину мясорубки руками: для этой цели в комплекте машины предусмотрен толкатель.

Процесс измельчения пищевых продуктов, т. е. размельчение их на части, широко применяется на предприятиях общественного питания при изготовлении панировочных сухарей, сахарной пудры, дробленых орехов, кофе, отжатии сока из овощей и фруктов.

Измельчение — механический процесс, при котором воздействие рабочих органов на обрабатываемый продукт сопровождается переходом последнего за пределы упругих деформаций.

По характеру применяемых усилий измельчение производят следующими способами:

разрыванием — разрушением при растяжении; раздавливанием — разрушением при сжатии; размалыванием — разрушением при изгибе; сдвиганием одного слоя продукта относительно другого — разрушением при сдвиге;

созданием на малых участках поверхности продукта больших контактных напряжений — разрушением лезвием.

Разнообразие пищевых продуктов требует и разных способов их измельчения. В зависимости от физико-химических свойств продуктов, особенностей технологического процесса, требований к дисперсности, качеству поверхности раздела, форме конечного продукта этот процесс осуществляют на различных измельчающих машинах.

На предприятиях общественного питания применяются размолочные машины и механизмы, различающиеся по устройству рабочих органов: с конусными рабочими органами (МС12-15 и МИП- 11-1), дисковые (МИК-60 и МКК-120) и вальцовые (МС12-40 и МДП-11-1).

Основные требования, которым должна удовлетворять любая измельчительная машина, сводятся к следующему: возможности быстрого и легкого изменения степени измельчения; определенной износостойкости рабочих органов, не допуская попадания кусочков металла в обрабатываемый продукт; своевременному удалению измельченного продукта из рабочей камеры во избежание излишнего измельчения, сопряженного с перерасходом электроэнергии; наличию предохранительных конструктивных элементов, которые исключали бы производственный травматизм.

В настоящее время имеется ряд гипотез, объясняющих теорию дробления твердых тел. Процесс этот отличается чрезвычайной сложностью и зависит от факторов, трудно поддающихся математическому учету.

Читайте также: