Плита поверочная чугунная для чего нужна

Обновлено: 18.05.2024

1. Разработан и внесен Министерством станкостроительной и инструментальной промышленности Разработчики: А.М. Смогоржевский (руководитель темы), А.М. Ильина.

2. Утвержден и введен в действие Постановлением Государственного комитета СССР по стандартам от 27.01.1986 N 189.

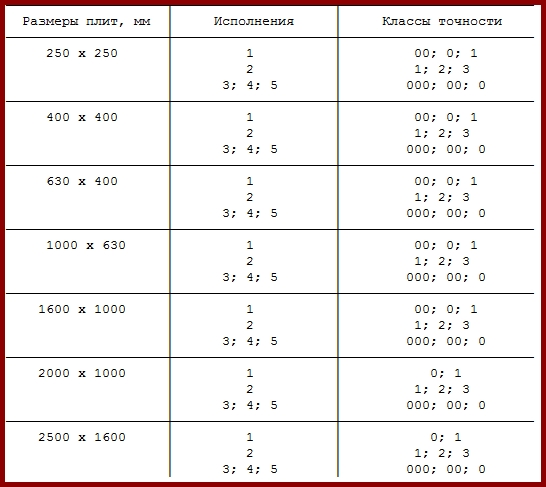

гранитные: 3 — плиты без бортовых захватов, с нормированными допусками перпендикулярности бок.поверхностей к раб.поверхности и взаимной перпендикулярности боковых поверхностей;

4 — плиты с двумя бортовыми захватами и нормированным допуском перпендикулярности двух боковых поверхностей к рабочей поверхности;

5 — плиты с четырьмя боковыми захватами и нормированным допуском перпендикулярности боковых поверхностей к рабочей и взаимной перпендикулярности боковых поверхностей одного из углов плиты. Плиты размерами 1600 x 1000 мм и более должны иметь нормированные допуски прямолинейности боковых поверхностей по 5-й степени точности ГОСТ 24643-81.

Примечания. 1. На боковых поверхностях плит 5-го исполнения размерами 1600 x 1000 мм и более должны быть нанесены через каждые 100 мм оцифрованные риски.

2.1. Плиты должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Допуск плоскостности рабочих поверхностей плит не должен превышать значений, указанных в табл. 2, при температуре (20 +/- 3) °C для плит класса точности 000; 00; (20 +/- 4) °C для плит класса точности 0 и 1 и (20 +/- 6) °C для плит класса точности 2 и 3.

Примечания. 1. Плиты размерами 2500 x 1600 мм и плиты класса точности 3 должны изготовляться по заказу потребителя.

2. Плиты класса точности 000; 00 размерами свыше 400 x 400 мм должны изготовляться по заказу потребителя.

Расположение пятен должно быть равномерным по всей рабочей поверхности плиты. Разность количества пятен в любых двух квадратах со стороной 25 мм должна быть не более пяти.

2.4. Допуск плоскостности и число пятен у чугунных плит не устанавливаются на расстоянии до 5 мм от краев плит размерами 630 x 400 мм и не менее 10 мм от краев плит размерами свыше 630 x 400 мм, гранитных плит на расстоянии 10 мм от краев плит размерами 630 x 400 мм и до 20 мм от краев плит размерами свыше 630 x 400 мм.

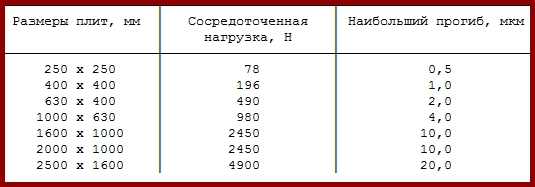

2.5. Наибольший прогиб плит исполнения 1 и 2 под действием сосредоточенной нагрузки на площади приложения нагрузки, равной 1/5L x 1/5B (L — длина, B — ширина плиты) в любом месте рабочей поверхности плиты, не должен превышать значений, указанных в табл. 3.

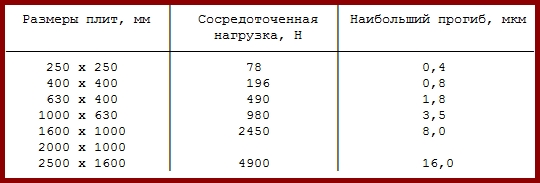

2.6. Наибольший прогиб плит исполнения 3 — 5 под действием сосредоточенной нагрузки на площади приложения нагрузки равной 1/5L x 1/5B в любом месте рабочей поверхности не должен превышать значений, указанных в табл. 4.

2.7. Допуск перпендикулярности боковых поверхностей к рабочей поверхности и боковых поверхностей чугунных и гранитных плит между собой не должны превышать 12-й степени точности по ГОСТ 24643-81.Допуск перпендикулярности боковых поверхностей к рабочей поверхности и боковых поверхностей гранитных плит исполнения 4 и 5 между собой не должны превышать 7-й степени точности по ГОСТ 24643-81.

2.8. По заказу потребителя рабочие поверхности чугунных плит должны быть разделены на квадраты и прямоугольники продольными и поперечными рисками.По заказу потребителя гранитные плиты могут быть изготовлены с пазами по ГОСТ 1574-75 и резьбовыми отверстиями.(Измененная редакция, Изм. N 1).

2.9. Плиты исполнений 1 и 2 должны изготовляться из чугуна с физико-механическими свойствами не ниже свойства марки СЧ 18 по ГОСТ 1412-85.

2.10. Твердость рабочей поверхности чугунных плит должна быть 170 — 229 HB по ГОСТ 9012-59. Разность в твердости на любых участках поверхности одной плиты не должна превышать 10 HB для плит размерами 630 x 400 мм и менее, 15 HB для плит размерами свыше 630 x 400 мм.

2.11. Гранитные плиты должны изготовляться из диабаза, габбро и различного типа гранитов, имеющих предел прочности на сжатие не менее 264,9 МПа. Материал должен иметь однородную структуру. Цвет каждой плиты должен быть однородным.Допускается неоднородность структуры и цвета плит, не влияющих на эксплуатационные качества.

2.12. На поверхностях гранитных плит не должно быть трещин, выбоин и других дефектов, портящих внешний вид и влияющих на эксплуатационные качества плит.Исправление дефектов на рабочей поверхности плиты не допускается.

2.13. Шероховатость рабочих поверхностей механически обработанных чугунных (исполнения 2) и гранитных плит по ГОСТ 2789-73 должна соответствовать указанной в табл. 5.

Все, что вы хотели узнать о притирах, но боялись спросить

Тут будем собирать информацию о том что такое притиры, какие они бывают, из чего их изготавливают, для чего применяют, чем они лучше водных и прочих камней и т.д.

Введение

Что такое притирка

Притиры

Притирочные машины

Мокрая притирка

Сухая притирка

Правила притирки

Притиры обычно изготавливают из мягкого чугуна, меди, бронзы, свинца или керамики. В общем мягкий мелкозернистый чугун --- лучший материал для прецизионной притирки. Какой бы материал не использовался для изготовления притира, в любом случае он должен быть более мягким, чем обрабатываемая деталь. Иначе деталь зашаржируется сама вместо притира и станет резать притир.

Притиры для грубой плоской притирки работают лучше, если их поверхность покрыта узкими канавками. Обычно они расположены на расстоянии в 1см друг от друга и образуют квадратную сетку (как на шахматной доске).

Притиры для точной плоской притирки имеют гладкую поверхность без канавок и шаржируются тонким абразивом. После шаржирования весь оставшийся абразив должен быть удален (смыт бензином или другим растворителем).

В процессе притирки поверхность притира должна быть увлажнена керосином или легким маслом (маслом с низкой вязкостью).

Свободный абразив не должен наноситься в процессе работы (на поверхность притира). Если притир хорошо зашаржирован в начале и его хорошо увлажняют в процессе притирки, то он будет работать (резать) в течении длительного времени.

Давление в процессе работы должно быть достаточным для обеспечения контакта притира с деталью, но не более того. Если приложить излишнее давление при работе, то абразивное зерно начнет просто процарапывать поверхность (видимым образом местами появятся длинные царапины). Причиной таких царапин может быть оставшийся свободный абразив на поверхности, плохое качество абразивного зерна (попадаются более крупные частицы) или избыточное давление.

To produce a perfectly smooth surface, free from scratches, the lap should be charged with a very fine abrasive. When the entire surface of the lap is charged, clean and examine the lap for bright spots. If there are any visible bright spots, continue the charging until the entire surface has a gray appearance. If a lap is once charged is should be used without applying more abrasives until it ceases to cut. If a lap is overcharged and an excessive amount of abrasive is used, there is a rolling action between the work and the lap, which results in inaccuracy.

The surface of a flat lap is usually finished true prior to charging by scraping and testing with a standard surface plate or by a method of scraping where three plates are lapped together to secure a plane surface. In any case, the varying marks or spots must be uniform and close together. These spots can be blended, by covering the plates evenly with a fine abrasive and rubbing them together.

With the wet method of using a surface lap there is a surplus of oil and abrasive on the surface of the lap. As the specimen is moved there is shifting of the abrasive particles. With the dry method, the lap is first charged by rolling or rubbing the abrasive into the surface. All surplus oil and abrasive are then washed off, leaving a clean surface and one that has a uniform embedding of small particles of abrasive. It is like the surface of a very fine oilstone and will cut away the hardened steel that is rubbed over it. While this had been called the dry method, in practice the lap is kept moistened with gasoline, naptha or any other thin-filmed oil.

In lapping it is desirable to avoid unnecessary scratching. For a fine background even a minute scratch is evident and unsightly. In some cases it is detrimental to the general functioning of the part. To prevent scratching, several conditions must be observed and maintained. The room where lapping is being performed must be reasonably free from dust. The proper abrasive must be selected and a suitable vehicle or carrier used. The proper amount of abrasive must be applied and used at the right time.

Generally speaking, the most suitable abrasive is one that is readily embedded in the surface of the lap. Soft cast iron is used for making laps on mechanical machines with a fine abrasive. To insure straight work the lap surface must be perfectly flat. To prevent undue wear the lap width should be made to conform with the length of the work being lapped. The laps may be made flat with true plane surfaces by dressing together in sets of three as in making master surface plates. Dress plate No. 1 with plate No. 2, No. 1 with No. 3 and then No. 2 with No. 3. The surface condition of the laps will determine the quality of the finish. By the use of multi-motion and ever changing work movement relative to the work, a true lapping action is obtained, and uniform lap wear is assured.

The advice given to a machine operator should be similar to that given to the chef who makes the salad. "Be a miser with the vinegar and a spendthrift with the oil," but in this case it should be, "Be a miser with the abrasive and a spendthrift with the oil." This is the secret of good lapping. When there is a super abundance of abrasive rolling loosely on the laps and the work, it is almost impossible to obtain a good finish. The lap wears unduly and the accuracy of the product is sacrificed.

An old method of lapping consisted of lapping with a soft metal lap, into which was rolled an abrasive such as diamond dust, Silicon carbide or one of the natural abrasives. The metal laps serve much the same purpose as the bond in a grinding wheel. In the modern method, the abrasive is embodied in a suitable carrying base or vehicle and allowed to roll between the lap and the work.

Using this method, it is essential to select the lap material with care, considering the material of which the work is made. Strange as it may seem, in this process the greatest amount of stock is removed from the harder of the two parts. Therefore the lap must be softer. The reason for this is that in either very soft or very porous laps the abrasive grains are held temporarily stationary by being embedded in the lap. Since their position is fixed with respect to the lap but moving with respect to the work, they cut the work. Thus it is very easy to see that the lap material has a great influence on the speed, accuracy and finish of the work.

Open grained cast iron will work faster than dense cast iron or steel. For certain jobs laps are made of the softer metals or even wood. The speed depends upon several variables such as the material to be lapped, the material of the lap, the type of vehicle, the type and size of abrasive, the pressure on the lap and the personal skill and even the psychology of the operator.

THE DEFINITIONS OF LAPPING:

LAPPING is the balancing of abrasive grit size and proper hardness or kind of abrasive against lapping time and the pressure of the part on the plate or lap.

The proper balance is achieved when all abrasive particles break down completely into inert sizes, while removing the desired amount of metal and wearing out the abrasive power of the particles.

There are no hard, fast rules to follow and each operator must experiment to find the proper compound and proper lap. He then combines them with his own skill and experience to solve his lapping problem.

Lapping has four main purposes:

• to obtain greater accuracy as to dimensions

• to improve imperfections of shape

• to obtain a smoother polished surface

• to improve the fit between surfaces.

LAPPING PLATES: Good lapping plates are made of soft, close-grained cast iron or meehanite. A scleroscope hardness of 27 to 32 has proven best for cast iron surfaces. Harder laps will often cause glazing and scratching while softer laps cause a loss of flatness and parallelism and will produce grayer finishes.

The plate should be heavy enough and properly designed so it will not distort in use. Its surface may be plain or grooved. Plain plates are best suited for lapping cylindrical work and for extreme accuracy. Grooved plates, which have a working surface serrated with vee-grooves V.040 deep and 1/2" apart, are preferred for lapping flat work only. A rotating plate may have a spiral groove leading from the center to the outside edge.

LAPPING MACHINES & SPECIFICATION questionnaire (hand lapping with a rotating plate): Vertical-spindle lapping machines, with single horizontal rotating plates, are made in sizes from 10" to 56" in diameter. These machines can be equipped with any desired lap material, bonded abrasive disc or lapping wheel. As the lap rotates the work, held by hand, is moved at random across the lapping wheel. If the size or weight of the part does not provide proper pressure, the operator must apply whatever is necessary. Light pressure gives greatest accuracy, heavy pressure removes stock more rapidly.

MECHANICAL LAPPING: This method includes the addition of a mechanical means of applying pressure and motion. The work or parts are carried in a holder of the planetary type that revolves or rotates about the center of the lap. Mechanical lapping can also be performed with non-rotating laps for certain types of flat lapping: for gage blocks, etc. Machines of this type have a stationary lower and a removable non-rotating upper lap. The weight of the upper lap can be adjusted to meet lapping requirements. Such lapping machines may also use bonded abrasive laps.

Another method of lapping is a refinement of cente-less grinding to produce straight cylindrical objects. Such a machine has two rotating rollers. One roller is twice the size of the other. Both revolve slowly at the same speed and in the same direction. The work is held in the throat or V between them and is caused to rotate at the speed of the smaller roller. Because of its increased surface speed over that of the work, the large roller causes a rapid lapping action. The lapping pressure is applied manually through a notched fiber stick held against the work and moved evenly over the entire surface. It is desired to correct taper or other error, the stick is held longer on the portion requiring more stock removal.

Cylindrical parts to be lapped by this method must be ground within 0.005" of the finished size and well within the tolerance for the roundness desired. Usually tow machines are available, or two sets of laps-one set for roughing and the other for finishing. Diamond compounds must be used for tungsten carbide parts. Several of the alumina compounds can be used to impart color or luster to the part and in most cases this finishing is done with a slight addition of naptha or gasoline to the rotation rollers.

EXTERNAL LAPS: These laps are usually in the form of a ring which is split and adjustable by means of a screw arrangement. Some external laps have an inner-ring of copper, brass, lead, tin, etc. External lap length should be at least equal to, or longer than, the diameter of the part being lapped.

WET LAPPING: In wet lapping, the abrasive is mixed into a carrier or vehicle. This even film of abrasive covers the total lap area. The carrier acts as a lubricant and absorbs the heat generated by the abrasive against the metal. It allows the abrasive to cut the material by resisting the rolling of the abrasive granules.

DRY LAPPING: This method is used for the final finishing of a part. Laps are charged with the proper abrasive and the surface is barely moistened with a very thin oil such as spindle oil, gasoline, naptha, mineral seal oil, etc.

Caution: Kerosene may cause scratches.

Just enough pressure to insure contact is used. If too much pressure is used, or if the lapping operation is too fast in motion, the lap may strip. Foreign matter, such as dirt and lint from the operators clothing and various sources, can also cause scratches in the work. A wash stand for frequent use by the operator is recommended for all lapping departments.

NOTE: Lapping often precedes polishing, and the quality of a polished surface is largely dependent on the lapping process. The selection of lapping abrasives, vehicles, additives, pressures, speed, plates and many other factors play an important role in this complex, controlled stock removal process. When the quality of a polished surface is critical, we strongly recommend selecting the finest uniform-graded abrasive compound available.

Поверочная плита — металлическая плита с нормированной плоскостностью и чистотой поверхности:

- предназначенная для контроля плоскостности деталей и разметочных работ;

- используемая в качестве установочной поверхности при сборке, измерениях и поверках.

См. также

- Дополнить статью (статья слишком короткая либо содержит лишь словарное определение).

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Поверочная плита" в других словарях:

Поверочная плита — 9. Поверочная плита (п. 2.5) Основные технические требования должны соответствовать указанным в табл. 21 Таблица 21 Габаритные размеры Допуск прямолинейности в любых направлениях, мкм на всю длину измерения местный на длине, мм 160 250 Не менее… … Словарь-справочник терминов нормативно-технической документации

ПЛИТА ПОВЕРОЧНАЯ — чуг. монолитная жёсткая коробчатая ребристая конструкция с точно обработ. наружной плоскостью для проверки плоскостности деталей и разметочных работ. См. рис. Плита поверочная … Большой энциклопедический политехнический словарь

ПЛИТА — (1) плоское прямоугольное (иногда круглое) монолитное изделие из твёрдого материала чугуна, стали, железобетона, камня и др., толщина которого в несколько раз меньше ширины и длины, а рабочая поверхность (обычно одна) ровная и гладкая (кроме… … Большая политехническая энциклопедия

ГОСТ 17734-88: Станки фрезерные консольные. Нормы точности и жесткости — Терминология ГОСТ 17734 88: Станки фрезерные консольные. Нормы точности и жесткости оригинал документа: 6. Контрольная цилиндрическая консольная оправка (пп. 1.4.13, 1.4.14, 1.4.15) Основныетехнические требования должны соответствовать указанным… … Словарь-справочник терминов нормативно-технической документации

Притирание — Притирание технологическая процедура по изменению геометрии плоскостей и их чистоты поверхностей. Суть операции заключается в придании сопрягающимся поверхностям определенной шероховатости. Также используется при изготовлении химической… … Википедия

Витуорт, Джозеф — Джозеф Витуорт Sir Joseph Whitworth … Википедия

Свойства инструментальных материалов Режущие инструменты работают в условиях значительных силовых нагрузок, высоких температур, трения и износа. Поэтому инструментальные материалы должны обладать определенными эксплуатационными и физико-механическими свойствами. Материал режущей части инструмента обладает большой твердостью и высокими значениями допустимых напряжений на изгиб, растяжение, сжатие и кручение. Твердость режущей части инструмента должна значительно превышать твердость материала обрабатываемой заготовки. Углеродистые инструментальные стали содержат 1.0…1,3 % С. для изготовления инструментов применяют качественные стали У10А, У11А, У13А. После термической обработки стали имеют красностойкость 200…240 оС. При этой температуре твердость стали резко уменьшается, и инструменты не могут выполнять работу резания. Допустимые скорости резания не превышают 0.2. 0.3 м/с. Из этих сталей изготавливают метчики, плашки, ножовочные полотна, сверла и зенкеры малых диаметров. Легированные инструментальные стали - это углеродистые инструментальные стали, легированные хромом, вольфрамом, ванадием, кремнием и другими элементами. После термообработки легированные стали имеют красностойкость 220. 260 оС. По сравнению с углеродистыми легированные стали имеют повышенную вязкость в закаленном состоянии и более высокую прокаливаемость, меньшую склонность к деформациям и появлению трещин при закалке. Допустимая скорость резания 0.25…0.5 м/с. Для изготовления протяжек, сверл, метчиков, плашек, разверток используют, стали 9Х ВГ, ХВГ, ХГ, 6ХС, 9ХС. Быстрорежущие стали содержат 5,5….19 % W, 0.7. 1.2 % С; 2. 10 % Со и V. Для изготовления инструментов используют стали Р9,Р12, Р18, Р6М3, Р6М5, Р9Ф5, Р14Ф2, Р9К5, Р9К10, Р10К5Ф2. Во всех быстрорежущих сталях массовая доля хрома - 4%, поэтому в обозначении марки букву Х не указывают. Режущий инструмент из быстрорежущей стали, после термической обработки имеет красностойкость 600…640 оС и обладает повышенной износостойкостью, поэтому может работать со скоростями резания до 2 м/с. Для экономии быстрорежущих сталей режущий инструмент изготавливают сборным или сварным. Режущую часть инструмента делают из быстрорежущей стали, которую сваривают или соединяют механически с присоединительной частью из конструкционных сталей 45, 50, 40Х. К твердым сплавам относятся инструментальные материалы, состоящие из высокотвердых и тугоплавких карбидов вольфрама, титана, тантала, соединяемых металлической связкой. Эти материалы изготавливают методами порошковой металлургии. Порошки карбидов смешивают с порошком кобальта, прессуют и спекают при 1400. 1550 оС. При спекании кобальт растворяет часть карбидов и плавится. В результате получается плотный материал, структура которого на 80. 85 % состоит из карбидных частиц, соединяемых связкой. Твердые сплавы применяют в виде пластинок определенной формы и размеров, которые делят на три группы: - вольфрамовые - ВК2, ВК3, ВК3М, ВК8 и др; - титановольфрамовые - Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; - титанотанталовольфрамовые - ТТ7К12, Т10К8Б. Пластинки твердого сплава обладают высокими износостойкостью и красностойкостью (800. 1250 оС), что позволяет вести обработку со скоростями резания до 15 м/с. Пластинки припаивают к державкам или корпусам инструментов медными, латунными припоями или крепят механическими способами. Наиболее широкое применение среди сверх твердых материалов (СТМ) получили материалы на основе кубического натрида бора (Эльбор, Гексанит - Р, Киборит и др.). Их выпускают в виде пластин различной геометрической формы, которыми оснащают режущие инструменты. СТМ применяют для тонкого, чистового точения и фрезерования закаленных сталей и чугунов. Инструментальные керамические материалы можно разделить на группы, различающиеся химическим составом, методом производства и областями рационального использования. Оксидную "белую" керамику, состоящую из Al2О3 с легирующими добавками MgO, ZrO2 и др. применяют для чистовой и получистовой обработке незакаленных сталей и серых чугунов со скоростями резания до 15 м/с. Оксидно-карбидную "черную" керамику, состоящую из Al2О3, ТiC, ZrO2 и других карбидов тугоплавких металлов, применяют для обработки ковких, высокопрочных и отбеленных модифицированных чугунов и закаленных сталей. Керамику на основе нитрида кремния применяют для получистовой обработки чугунов. Высокие прочностные свойства необходимы для того, чтобы инструмент обладал сопротивляемостью соответствующим деформациям в процессе резания, а достаточная вязкость материала позволяла воспринимать ударную динамическую нагрузку. Инструментальные материалы должны обладать высокой красностойкостью (теплостойкостью), т.е. способностью сохранять твердость при нагреве. Красностойкость оценивают температурой, при которой происходит резкое снижение твердости материала. Важнейшей характеристикой материала режущей части инструмента служит износостойкость. Чем выше износостойкость, тем медленнее изнашивается инструмент и тем выше его размерная стойкость. Это значит, что заготовки, последовательно обработанные одним и тем же инструментом, будут иметь минимальное рассеивание размеров обработанных поверхностей. Материалы для изготовления инструментов должны по возможности иметь наименьшее процентное содержание дефицитных элементов. Всем перечисленным требованиям в той или иной степени отвечают следующие материалы: инструментальные стали, твердые сплавы, синтетические сверхтвердые и керамические материалы, абразивные и алмазные материалы.

- Бруски шлифовальные

- Головки шлифовальные - наборы

- Диски сепарационные

- Зерно шлифовальное

- Круги вулканитовые

- Круги зачистные (обдирочные)

- Круги и пасты полировальные

- Круги отрезные

- Круги шлифовальные 2П,3П,4П,ПВ,ПВД и др.

- Круги шлифовальные ПП прямого профиля

- Круги шлифовальные лепестковые радиальные КЛ

- Круги шлифовальные лепестковые радиальные КЛО

- Круги шлифовальные лепестковые торцовые КЛТ

- Круги шлифовальныеЧК(т.11)ЧЦ(т.6)Т(т.12)

- Приспособления для правки кругов

- Сегменты шлифовальные

- Сетка абразивная

Абразивной головке можно придать любую нужную вам форму.

Работа шлифовальной головкой

Читайте также: