Притирочная плита чугунная как пользоваться

Обновлено: 17.05.2024

Клапаны и седла могут притираться на притирочных плитах . Деталь вращают вокруг своей оси и петлеобразным движением перемещают по поверхности плиты, на которую нанесена притирочная паста. Притирают деталь по всей ее поверхности. Иногда клапан притирается непосредственно к седлу. Этот метод является неправильным, потому, что уплотнительные поверхности клапана и седла неодинаковые и поэтому получить необходимую чистоту уплотняющих поверхностей невозможно. Кроме того, применение такого способа притирки уплотняющих поверхностей приводит к появлению заусенцов, конусности и волнистости, а применяемый при этом абразивный материал вдавливается в более мягкий металл и поэтому может притираться поверхность, на которой нет дефектов. Поэтому пользоваться этим методом обработки уплотняющих поверхностей не рекомендуется. [32]

Ручную доводку плоских калибров производят на плоских притирочных плитах . Поверхность плит шаржируют абразивным порошком, а обрабатываемую деталь вручную перемещают по плите, но так, чтобы деталь не двигалась по одному и тому же месту плиты. Для того чтобы получить точную плоскость и хорошую поверхность, необходимо, чтобы направления штрихов все время пересекались и деталь возможно равномернее перемещалась по всей поверхности плиты во избежание местного износа плиты. [33]

Притирка плоских поверхностей обычно производится на неподвижных чугунных притирочных плитах . Форма и размеры плит выбираются в зависимости от величины и формы притираемых деталей. [34]

Притирка плоских поверхностей обычно производится на неподвижных чугунных притирочных плитах , форму и размеры плит выбирают в зависимости от величины и формы притираемых деталей. На поверхность притирочной плиты посыпают шлифующий порошок. [35]

Клапанные пластины притираются с двух сторон на притирочной плите . Окончательный размер толщины пластины должен быть 2С5, а чистота поверхностей пластин 10-го класса. [36]

Станок состоит из верхней 4 и нижней / притирочных плит . К обеим плитам прикреплены доводочные стеклянные пластины 2 и 3, между которыми свободно помещается фанерная обойма 8 с рядом параллельных прорезей, куда закладывают обрабатываемые изделия. [38]

Во время работы станка необходимо периодически подсыпать на притирочную плиту абразивный порошок из предназначенной для этой цели песочницы. Кроме того, из бачка посредством капельницы необходимо подавать с определенной интенсивностью смазывающую жидкость. [39]

Неравномерный износ штанги устраняют припилива-нием и доводкой на притирочной плите , контролируя прямолинейность лекальной линейкой или методом на краску. [40]

Операцию притирки можно механизировать, проводя ее на чугунной притирочной плите , насаженной на вертикальный вал и вращаемой со скоростью 60 - 70 об / мин от электродвигателя через систему передач. [41]

Операцию притирки можно механизировать, проводя ее на чугунной притирочной плите , насаженной на вертикальный вал и вращаемой со скоростью 60 - 70 об / мин от электродвигателя через систему передач. [42]

Плоские несопрягаемые поверхности чаще всего притирают вручную на неподвижных притирочных плитах . [43]

Предварительную правку плит со стеклянными листами осуществляют на чугунных притирочных плитах размерами 500X500 мм наждачным порошком, а окончательную - пастой ГОИ 20 - 40 мк. После этого чугунные притирочные плиты протирают и доводят стеклянными листами, которые затем тщательно промывают и удаляют с них крупные частицы, оставшиеся в порах. Рабочие поверхности плит необходимо предохранять от попадания на них крупных частиц наждака или пыли. [44]

На рабочем месте обычно бывает три доводочные и одна притирочная плита . На этой плите притирают все три доводочные плиты для получения одинакового качества рабочих поверхностей. Притирочные плиты ( размерами свыше 200X200 мм) должны, в свою очередь, притираться друг к другу по методу трех плит. Притирку производят на специально отведенном для этого верстаке. В процессе притирки плита должна перемещаться в разных направлениях. Если при очередной притирке плиты плохо притираются, то следует дать плите остыть, так как от нагрева при притирке нарушается ее плоскостность. [45]

Наиболее эффективной технологической операцией, позволяющей довести поверхность деталей из металла до идеального состояния, является притирка. Детали, поверхность которых была подвергнута такой процедуре, могут образовывать герметичные или плотно движущиеся соединения. Необходимость в формировании подобных соединений и, соответственно, в технологической операции, выполняемой при помощи специального инструмента и материалов, имеется во многих сферах деятельности.

Доводка лезвия рубанка на притирочных брусках

Суть технологии

Притирка, благодаря которой можно получить поверхности с требуемой степенью шероховатости и с заданными отклонениями, предполагает снятие с обрабатываемой детали тонкого слоя металла, для чего в отличие от доводочной операции шабрения, используются не только инструменты, но и мелкодисперсные абразивные порошки или пасты. Абразивный материал, при помощи которого выполняется такая обработка, может наноситься как на поверхность детали, так и на специальное приспособление, которое называется притир.

Притирка, выполняемая с медленной скоростью и при помощи постоянно меняющих направление движений, позволяет не только уменьшить шероховатость поверхности до требуемой величины, но и значительно улучшить ее физико-механические характеристики.

Притирку, которую часто называют и доводка, можно выполнять различными способами. Так, детали сложной конфигурации, изготавливаемые в единичных экземплярах, обрабатывают полностью вручную, а для притирки изделий, выпускаемых мелкими сериями, используют полумеханический способ. При этом подача детали в зону обработки осуществляется вручную, а саму притирку выполняют при помощи механических устройств. При производстве деталей крупными сериями и в массовом порядке не обойтись без такого устройства, как притирочный станок, при помощи которого и выполняют доводочные операции.

Положение рук при притирке металлических поверхностей

Специальные приспособления и материалы

Как уже говорилось выше, чтобы осуществить притирку или доводку, необходим специальный инструмент, который называется притир. По форме рабочей поверхности, такие приспособления делятся на следующие типы:

- притирочный инструмент плоского типа;

- с внутренней поверхностью цилиндрического типа;

- с наружной цилиндрической поверхностью;

- инструмент конического типа.

Пневматическая притирочная машинка для доводки клапанов

Выбирая материал для изготовления притирочного инструмента, обращают внимание на то, чтобы его твердость была значительно ниже, чем твердость материала изготовления обрабатываемой детали. Обусловлено это требование тем, что абразивный порошок или паста, с использованием которых выполняют притирку, могли удерживаться материалом инструмента. Так, наиболее распространенным сырьем для изготовления такого приспособления является:

- серый чугун;

- медь;

- свинец;

- сталь мягких сортов;

- различные породы дерева;

- другие металлы и неметаллические материалы.

Специальные притиры для гильз оптических прицелов

Для выполнения предварительных и финишных притирочных операций используется инструмент как различной конструкции, так и изготовленный из всевозможных материалов. Например, для выполнения предварительных операций, когда используется абразивный материал более крупной фракции, применяется инструмент из более мягких материалов. На рабочей поверхности его предварительно нарезаются канавки для удерживания абразива, глубина которых составляет 1–2 мм. Окончательная обработка изделий, выполняемая при помощи мелкодисперсного абразива, осуществляется приспособлением, рабочая поверхность которого совершенно гладкая. Материалом изготовления инструмента для выполнения финишных операций, преимущественно служит чугун. При помощи притирочных инструментов, которые изготовлены из свинца и дерева, поверхностям обрабатываемых деталей придается блеск.

Комплект для ручной притирки, состоящий из чугунных притиров и алмазной пасты различной зернисности

Абразивный порошок является основным материалом, который обеспечивает эффективность и качество выполнения притирки. Такие порошки, в зависимости от материала изготовления, делятся на твердые (твердость материала выше, чем у закаленной стали) и мягкие (их твердость ниже, чем у закаленной стали). Для изготовления порошков первого типа используют корунд, карбокорунд и наждак, а второго — окись хрома, венская известь, крокус и др. По степени зернистости абразивные порошки также подразделяются на несколько категорий. Отличить порошки и пасты разных категорий друг от друга можно даже по их цвету. Так, пасты, основу которых составляет крупнозернистый порошок, имеют светло-зеленый цвет, средней зернистости — темно-зеленый, пасты с мелкодисперсным порошком — зеленовато-черный.

Наиболее известной разновидностью паст последнего типа, при помощи которых выполняют финишные притирочные операции, является паста ГОИ.

Многие домашние мастера, занимающиеся слесарным делом, самостоятельно изготавливают порошки и пасты для выполнения притирки. Сделать это достаточно несложно: для этого необходимо тщательно измельчить куски наждачного круга в массивной ступке, а после этого полученный порошок просеять через сито с очень мелкими ячейками.

Паста ГОИ используется для доводки металлических, стеклянных и пластиковых поверхностей

На эффективность и качество выполнения притирки, кроме используемого оборудования и абразивного материала, серьезное влияние оказывает применяемый смазочный материал. В качестве такого материала могут использоваться различные вещества:

- скипидар;

- минеральное масло;

- керосин;

- животные жиры;

- спирт или авиационный керосин.

Два последних вещества применяются в тех случаях, когда к качеству выполнения притирки предъявляются повышенные требования.

Распространенные дефекты притирки и способы их устранения

Инструменты и приспособления

Наиболее распространенным приспособлениям для выполнения доводочных операций является притирочная плита, которая, как уже говорилось выше, может быть изготовлена из различных материалов. На выбор типа и материала изготовления такой плиты, являющейся достаточно универсальным приспособлением, оказывают влияние как особенности обрабатываемых деталей, так и требования к качеству притираемой поверхности. Среди всех типов плит наибольшее распространение получили изделия, изготовленные из марок чугуна, твердость которого (по HB) находится в интервале 190–230 единиц.

Промышленный притирочный стол

На конструкцию и размеры плиты или притирочного инструмента другого вида оказывают влияние как конструктивные особенности обрабатываемых изделий, так и тип обработки: черновая или чистовая. Именно плиты как приспособление для выполнения притирки используются для обработки плоских поверхностей. При этом, как уже говорилось выше, на поверхность плит, применяемых для выполнения черновых операций, наносятся специальные канавки, которые могут иметь и спиралевидную конфигурацию. Такие канавки не только удерживают в зоне притирки абразивный материал, но и выводят из нее отходы.

Естественно, что выполнить при помощи плиты притирку цилиндрических поверхностей, отверстий и деталей со сложной конфигурацией, не представляется возможным. Поэтому для таких целей изготавливают приспособление, форма которого оптимально подходит для обработки детали определенной конфигурации. Так, это могут быть притирочные инструменты круглой, цилиндрической, кольцевой, конической, дисковой конфигурации и др. В частности, притирка отверстий выполняется приспособлением, которое изготавливается в виде втулок, фиксируемых на специальных оправках.

Инструмент, при помощи которого выполняются притирочные операции, также подразделяется на нерегулируемый и регулируемый. Приспособление второго типа является более универсальным, его конструкция, состоящая из разрезной рабочей части, конуса и раздвижного устройства, предусматривает возможность изменения его диаметра.

Для обработки деталей цилиндрической формы, совершенно не обязательно использовать специализированный притирочный станок, для этого вполне подойдет универсальное токарное или сверлильное оборудование. Обрабатываемая деталь в таких случаях может фиксироваться в центрах или патроне оборудования, в зависимости от того, какую часть ее поверхности необходимо притереть.

Использование ручного шлифовально-притирочного станка при ремонте плоскоседельной арматуры

Станки, которые изначально разработаны для осуществления притирки, подразделяются на оборудование общего назначения и специализированные модели. На станках общего назначения, которые могут быть оснащены одним или двумя притирочными инструментами, преимущественно обрабатываются детали с плоскими и цилиндрическими поверхностями. Более мелкие детали при обработке на таких станках в свободном состоянии помещаются в специальный сепаратор, где они проходят притирку, располагаясь между двумя вращающимися притирочными дисками. Крупные же детали фиксируются на станке при помощи специального приспособления и обрабатываются одним абразивным диском.

Плоскопритирочный профессиональный станок Lapmaster, предназначенный для обработки различных материалов, включая металлы и керамику

Более сложными по конструкции и менее универсальными являются специализированные станки, устройство которых специально разработано для выполнения притирки деталей определенной конфигурации: седел клапанов, кулачков распределительных валиков, шеек коленчатых валов, зубчатых колес и др.

Такие станки, обладающие высокой производительностью и обеспечивающие высокое качество притирки, используются в крупносерийном и массовом производстве, поэтому в их конструкциях часто реализованы инновационные технические решения: самоцентрирующиеся центробежные патроны, устройства для автоматической регулировки усилия поджатия и др.

Притирочные материалы. При ремонте трубопроводной арматуры большое внимание уделяется вопросу притирки и доводки уплотнительных поверхностей.

Чистота поверхности существенно влияет на важнейшие эксплуата¬ционные свойства деталей: износостойкость, предел усталости, сопротивление коррозии, прочность. Высокая степень чистоты обработки поверхности деталей арматуры достигается притиркой, являющейся особо точным способом чистовой обработки поверхностей. Слой металла, снимаемый притиркой, составляет 0,002—0,03 мм. Притиркой достигается высокая точность размеров и геометрической формы детали (до 0,001—0,002 мм) чистота поверхности - вплоть до Ra = 0,032 0,025 мкм.

На чистоту притираемой поверхности существенно влияют свойства притирочных материалов и их зернистость, сипа давления на деталь и материал притира. Для достижения высокой производительности при притирке важное значение имеет правильный выбор абра-зивного материала. Самыми распространенными являются корунд, электрокорунд (нор-мальный и белый), карбиды кремния и бора. По размерам зерна шлифпорошки и микропорошки делят на три группы: шлифпорошки зернистостью от 5 до 3 — для грубой доводки, обеспечивающие получение параметра шероховатости от Ra = 0,32 мкм до Ra = 0,08 мкм чистоты; микропорошки от М28 до М14 — для предварительной доводки, которыми достигается Ra = 0,020 мкм и микропорошки от М10 до М5 — для окончательной доводки, позволяющие получить от Rz = 0,100 мкм до Rz = 0,025.

Кроме абразивных материалов применяются различные пасты, которые можно разбить также на три группы: абразивные пасты на основе электрокорунда, карбида кремния и карбида бора, алмазные пасты на основе синтетических алмазов: химико-механические пасты на основе оксида хрома.

Ассортимент паст, применяемых промышленностью для доводки, очень велик. Так как большинство паст не стандартизировано, многие предприятия изготовляют пасты сами.

В случае отсутствия микропорошков для доводки разрешается их замена пастами ГОИ.

Для предварительной и чистовой притирки рекомендуются пасты следующего состава:

1) электрокорунд белый М10—М14 в смеси с олеиновой кислотой, густота пасты должна соответствовать густоте технического вазелина при 20 С;

2) электрокорунд белый № 5 в смеси с олеиновой кислотой той же густоты, что и паста на основе электрокорунда белого М10—М14.

На некоторых арматурных заводах предварительную притирку производят абразивной массой, представляющей собой кашицеобразную смесь абразивного зерна с машинным маслом или олеиновой кислотой. Окончательную притирку производят смесью порошка электрокорундового абразива зернистостью М3 (320) с машинным маслом и олеино¬вой кислотой.

В цепях повышения производительности, особенно когда притирка производится без вырезки арматуры из трубопровода, целесообразно применять алмазные пасты на основе синтетических алмазов или эльбора.

Синтетические алмазы выпускают в виде паст и порошков. В зависимости от размера зерен, метода их получения и контроля порошки делятся на две группы:

1) шлифпорошки размером зерен 630—40 мкм;

2) микропорошки размером зерен 60—1 мкм.

Шлифпорошки выпускаются пяти марок:

АСО, АСР, АСВ, АСК и АСС; микропо-рошки— двух марок: АСМ и АСН.

Режущая способность, производительность и срок службы порошков определяются концентрацией алмаза, т.е. его содержанием в алмазноносном слое инструмента. За 100% ную концентрацию условно принято содержание 4,4 карата-алмаза в 1 см3 алмазного слоя, что занимает около 25% его объема. Поставляются порошки расфасованными по 10, 25, 50, 100, 250, 500, 1000, 2500 и 5000 каратов.

Пасты из синтетических алмазов применяются для окончательной операции-доводки (параметр шероховатости от Ra = 0,160 мкм до Ra = 0,020 мкм и от Rz = 0,100 мкм до Rz = 0,025 мкм). Наилучшие результаты получаются при обработке наиболее твердых и хрупких материалов — азотированной стали, твердых сплавов и стекла.

Используя алмазные пасты вместо абразивных из электрокорунда, карбида кремния и оксида хрома (при той же зернистости), можно увеличить производительность в 2—3 раза и более, а также улучшить чистоту обработанной поверхности. Выпускают следующие алмаз-ные пасты: нормальные (Н) — с концентрацией алмазного порошка 2%: повышенные (П) — с концентрацией алмазного порошка 5%; высокие (В) — с концентрацией алмазного порош-ка 10%. Пасты поставляются расфасованными в тубах или шпри¬цах по 5, 10, 20, 40 и 80 г. Характеристика паст приведена в табл. 18.

Зернистость

паст

Размер зерен основной фракции,

мкм

Концентрация алмазного порошка, % массы

Цвет пасты и

этикетки

Н

П

60/40

40/28

28/20

20/14

14/10

10/7

7/5

5/3

3/2

2/1

1/0

Для обеспечения требуемой чистоты поверхности выбирают оптимальную зернистость алмазной пасты в зависимости от твердости обрабатываемого материала.

В табл. 19. приведены ориентировочные значения шероховатости поверхности, обеспечиваемой алмазной пастой различной зернистости. При этом для обработки твердых мате-риалов рекомендуется верхнее значение зернистости, а для мягких — нижнее.

В нашей стране разработан сверхтвердых материал эльбор, используемый для эффек-тивной обработки уплотнительных поверхностей арматуры.

Используя эльборовые пасты вместо обычных, изготовленных из электрокорунда и карбида углерода, при той же зернистости можно повысить производительность обработки уплотнительных поверхностей арматуры в 2—3 раза. Стойкость эльборовых паст при одинаковых технологических условиях обработки уплотнительных поверхностей в 1,5 — 2 раза выше, чем паст из синтетических алмазов, и в 3—5 раза выше, чем обычных абразивных паст. Притирку и доводку пастами и порошками из эльбора следует применять там, где тре-буется высокая чистота уплотнительной поверхности (Ra = 0,16 0,02 мкм).

Зернистость алмазного порошка(пасты)

Класс чистоты

Шероховатость поверхности

среднее арифметическое отклонение профиля мкм, Ra, не более

высота неровностей, мкм, Rz, не более

60/40—40/28

40/28—28/14

28/14—14/10

14/40—10/7

10/7—5/3

5/3—1/0

Примечания. Для классов чистоты 9—12 основной является шкала Ra, для классов 13 и 14 — шкала Rz.

Пастами обрабатывают детали из чугуна, труднообрабатываемых сталей, цветных ме-таллов и жаропрочных, нержавеющих, ванадиевых, титановых, кобальтовых сплавов и дру-гих металлов. Процесс абразив¬ного резания сочетается с химическим воздействием состава паст на притираемую поверхность. Микрорезание ведется свободными зернами-карбидами, вошедшими в состав пасты.

В процессе трения при радиальном давлении поверхности притира на обрабатываемую поверхность детали зерна вдавливаются в более мягкую поверхность притира и снимают с обрабатываемой поверхности тончайшую стружку. Химическое воздействие паст объясняется наличием в пасте олеиновой кислоты и других элементов, образующих на обраба-тываемой поверхности вместо прочной оксидной пленки более мягкую пленку, которая лег-ко снимается с поверхности уплотняющих гребешков, чем обеспечивается высокая чистота и производительность притирки.

Пасты из эльбора различают по концентрации (количеству эльбора): В — высокая, С — средняя, Н — низкая, П — повышенная, и консистенции: Т— твердая, Г — густая, М — мазеобразная, Ж — жидкая.

Концентрация паст зависит от твердости обрабатываемого материала. Она должна быть тем выше, чем крупнее эльборовый порошок и тверже обрабатываемый материал.

Для того чтобы каждое зерно совершало определенную работу и имело равномерный слой смазки, необходимо с уменьшением зернистости порошка, а следовательно, и с увели-чением суммарной поверхности зерен уменьшать количество эльборового порошка и увеличивать количество других компонентов (жиров, стеарина), и наоборот.

Притирка и доводка уплотнительных поверхностей деталей из различных материалов (закаленных, легированных сталей, твердых сплавов и др.) производится специально приго-товленными пастами следующего состава (в %):

Можно применять смесь, состоящую из одного карата эльборового порошка и 12—15 капель оливкового масла.

Пасты из эльбора выпускают массой 10, 25, 50, и 100 г различной зернистости (ЛМ40, ЛМ48, ЛМ20, ЛМ14, ЛМ10, ЛМ7, ЛМ5, ЛМ3, ЛМ1).

Кроме паст и порошков из эльбора для обработки деталей арматуры (шпиндели, ши-беры, тарелки) применяют шлифовальные круги из эльбора.

Выбор зернистости шлифовального круга обусловлен требованиями к чистоте обра-ботанной поверхности.

Необходимо стремиться применять круги с более крупным разме¬ром эльборового зерна, обеспечивающим интенсивность процесса обработки, а также снижение удельного расхода эльбора.

При изготовлении шлифовальных кругов из эльбора применяют шлифзерно и шлиф-порошок из эльбора следующей зернистости: шлиф¬зерна Л50, Л40, Л32, Л25, Л20, Л16; шлифпорошок Л12, Л10, Л8, Л6, Л5, Л4.

Инструмент из эльбора по сравнению с обычными абразивными ал¬мазными инстру-ментами обладает повышенной режущей способностью (в 5—10 раз) и постоянством ее в процессе длительной эксплуатации: отсутствием засаливания, что исключает необходимость частой правки инструмента: высокой стойкостью рабочего контактного профиля. обеспечи-вающей получение обрабатываемой плоскости с высокой точ¬ностью: меньшим выделением теплоты в зоне обработки.

Для обозначения эльбора (в отличие от натуральных алмазов) введена буква Л. Циф-ры, следующие за буквами, указывают минималь¬ный размер зерен основных фракций в со-тых долях миллиметра.

Притиры. В технологии доводки кроме притирочных материалов значительную роль играют притиры. Форма притира является зеркальным отражением обрабатываемой поверх-ности и определяет точность поверхности обрабатываемой детали. В связи с тем что форма притира непрерывно изменяется в процессе доводки, он должен быть достаточно жестким и незначительно изнашиваться под воздействием паст.

Структура чугуна должна иметь перлитную основу (90— 95% перли¬та) с равномерно распределенными выделениями графита в виде отдель¬ных гнезд и тонких пластинок.

Для того чтобы притир сохранил точность формы поверхности на длительное время, необходимо отливки, из которых изготовляют при¬тир, подвергнуть отжигу (искусственному старению) по следующему режиму: притиры после черновой механической обработки за-гружают в печь, нагретую до температуры не выше 100 С; скорость нагрева не более 60°С/ч; температура отжига (450 20) С; время выдержки выбирается из расчета 25 мм/ч при наибольшей толщине; скорость охлаж¬дения не более 40°С/ч; выгрузка деталей при температуре не выше 80 С.

Чугунные притиры после отжига подвергают двум видам обработки— чистовому то-чению и взаимной притирке.

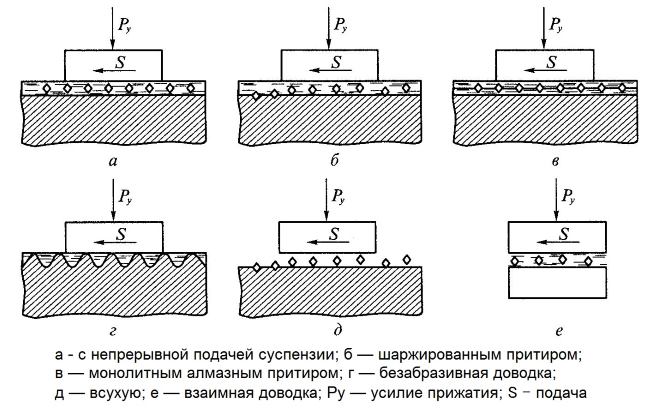

Режимы притирки и доводки. Производительность процесса доводки и достигаемые при этом точность и шероховатость поверхности зависят не только от природы абразивного инструмента, но и от ряда других условий: скорости перемещения притира, его точности, удельного давления между притиром и деталью, размера зерна, способа подачи доводочного материала, припуска на доводку и др.

Скорость перемещения притира. С увеличением скорости перемещения притира до 4 м/с производительность процесса воз¬растает прямо пропорционально скорости. При доводке шаржированны¬ми притирами дальнейшее увеличение скорости приводит к чрезмерному нагреву деталей. При доводке абразивной суспензией увеличение скорости снижает производительность вследствие большой центробежной силы, которая стремится отбросить абразивную суспензию от центра притира.

При механической доводке плоских и цилиндрических наружных поверхностей оп-тимальные скорости вращения притира составляют для предварительной доводки 15—20 м/с и для окончательной — 4 м/с. Скорость возвратно-поступательного движения деталей состав-ляет 0,2—0,4 скорости вращения притира.

Удельное давление. Производительность процесса тем больше, чем выше давле-ние между притирами и деталью. Эта зависимость сохраняется до 0,3 МПа. Чрезмерно большие давления приводят к быстрому раскалыванию или истиранию абразивного зерна и к сниже¬нию производительности, вызывая нагревание трущихся поверхностей, что приводит к деформации деталей и к снижению точности. Чрезмерное увеличение давления может также вызвать задиры на поверхности притира.

Припуск на притирочно-доводочных операциях составляет в сред¬нем: на предварительных операциях 0,02—0,05 мм (в некоторых случаях может быть доведен до 0,1—0,2 мм), на окончательных — 3—5 мкм.

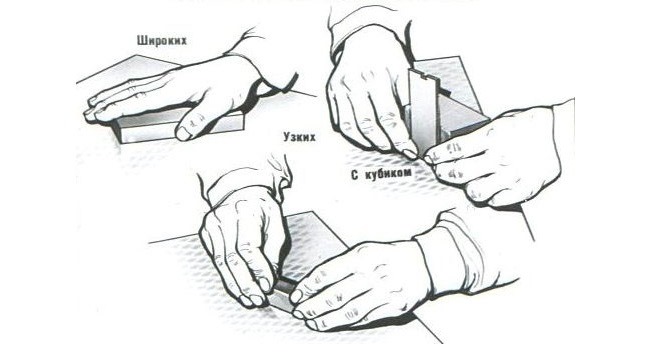

Распределение усилий при доводке. Для предотвра¬щения завалов и переко-сов на доведенной поверхности необходимо правильно распределить усилия, прилагаемые к детали, а также определить центр тяжести детали, перемещаемой по притиру. Для этого должны быть выполнены следующие условия: вертикальное усилие, т.е. давление на притир, прилагается перпендикулярно к его рабочей поверхности, а точка его приложения должна находиться не в центре, а несколько ближе к краю обрабатываемой поверхности.

При выборе режимов обработки при операциях доводки следует руководствоваться следующими результатами экспериментальных данных: наилучшие результаты по съему ме-талла и чистоте обработанной поверхности обеспечивает паста из эльбора, приготовленная по рецептам № 1 и 2; при применении пасты из эльбора зернистостью ЛМ5 чисто¬та обработанной поверхности стальных закаленных деталей повышается до 12-го класса.

Производительность обработки при проведении доводочных и поли¬ровочных операций прямо пропорциональна величине зерна микропорошка и увеличивается с ее ростом, чистота обработанной поверхности снижается при применении паст с более крупным зер-ном. Зернистость пасты следует выбирать, исходя из требуемой чистоты обработанной по-верхности, постепенно переходя от пасты с более крупным зерном к более мелкозернистой пасте (табл. 20)

Все, что вы хотели узнать о притирах, но боялись спросить

Тут будем собирать информацию о том что такое притиры, какие они бывают, из чего их изготавливают, для чего применяют, чем они лучше водных и прочих камней и т.д.

Введение

Что такое притирка

Притиры

Притирочные машины

Мокрая притирка

Сухая притирка

Правила притирки

Притиры обычно изготавливают из мягкого чугуна, меди, бронзы, свинца или керамики. В общем мягкий мелкозернистый чугун --- лучший материал для прецизионной притирки. Какой бы материал не использовался для изготовления притира, в любом случае он должен быть более мягким, чем обрабатываемая деталь. Иначе деталь зашаржируется сама вместо притира и станет резать притир.

Притиры для грубой плоской притирки работают лучше, если их поверхность покрыта узкими канавками. Обычно они расположены на расстоянии в 1см друг от друга и образуют квадратную сетку (как на шахматной доске).

Притиры для точной плоской притирки имеют гладкую поверхность без канавок и шаржируются тонким абразивом. После шаржирования весь оставшийся абразив должен быть удален (смыт бензином или другим растворителем).

В процессе притирки поверхность притира должна быть увлажнена керосином или легким маслом (маслом с низкой вязкостью).

Свободный абразив не должен наноситься в процессе работы (на поверхность притира). Если притир хорошо зашаржирован в начале и его хорошо увлажняют в процессе притирки, то он будет работать (резать) в течении длительного времени.

Давление в процессе работы должно быть достаточным для обеспечения контакта притира с деталью, но не более того. Если приложить излишнее давление при работе, то абразивное зерно начнет просто процарапывать поверхность (видимым образом местами появятся длинные царапины). Причиной таких царапин может быть оставшийся свободный абразив на поверхности, плохое качество абразивного зерна (попадаются более крупные частицы) или избыточное давление.

To produce a perfectly smooth surface, free from scratches, the lap should be charged with a very fine abrasive. When the entire surface of the lap is charged, clean and examine the lap for bright spots. If there are any visible bright spots, continue the charging until the entire surface has a gray appearance. If a lap is once charged is should be used without applying more abrasives until it ceases to cut. If a lap is overcharged and an excessive amount of abrasive is used, there is a rolling action between the work and the lap, which results in inaccuracy.

The surface of a flat lap is usually finished true prior to charging by scraping and testing with a standard surface plate or by a method of scraping where three plates are lapped together to secure a plane surface. In any case, the varying marks or spots must be uniform and close together. These spots can be blended, by covering the plates evenly with a fine abrasive and rubbing them together.

With the wet method of using a surface lap there is a surplus of oil and abrasive on the surface of the lap. As the specimen is moved there is shifting of the abrasive particles. With the dry method, the lap is first charged by rolling or rubbing the abrasive into the surface. All surplus oil and abrasive are then washed off, leaving a clean surface and one that has a uniform embedding of small particles of abrasive. It is like the surface of a very fine oilstone and will cut away the hardened steel that is rubbed over it. While this had been called the dry method, in practice the lap is kept moistened with gasoline, naptha or any other thin-filmed oil.

In lapping it is desirable to avoid unnecessary scratching. For a fine background even a minute scratch is evident and unsightly. In some cases it is detrimental to the general functioning of the part. To prevent scratching, several conditions must be observed and maintained. The room where lapping is being performed must be reasonably free from dust. The proper abrasive must be selected and a suitable vehicle or carrier used. The proper amount of abrasive must be applied and used at the right time.

Generally speaking, the most suitable abrasive is one that is readily embedded in the surface of the lap. Soft cast iron is used for making laps on mechanical machines with a fine abrasive. To insure straight work the lap surface must be perfectly flat. To prevent undue wear the lap width should be made to conform with the length of the work being lapped. The laps may be made flat with true plane surfaces by dressing together in sets of three as in making master surface plates. Dress plate No. 1 with plate No. 2, No. 1 with No. 3 and then No. 2 with No. 3. The surface condition of the laps will determine the quality of the finish. By the use of multi-motion and ever changing work movement relative to the work, a true lapping action is obtained, and uniform lap wear is assured.

The advice given to a machine operator should be similar to that given to the chef who makes the salad. "Be a miser with the vinegar and a spendthrift with the oil," but in this case it should be, "Be a miser with the abrasive and a spendthrift with the oil." This is the secret of good lapping. When there is a super abundance of abrasive rolling loosely on the laps and the work, it is almost impossible to obtain a good finish. The lap wears unduly and the accuracy of the product is sacrificed.

An old method of lapping consisted of lapping with a soft metal lap, into which was rolled an abrasive such as diamond dust, Silicon carbide or one of the natural abrasives. The metal laps serve much the same purpose as the bond in a grinding wheel. In the modern method, the abrasive is embodied in a suitable carrying base or vehicle and allowed to roll between the lap and the work.

Using this method, it is essential to select the lap material with care, considering the material of which the work is made. Strange as it may seem, in this process the greatest amount of stock is removed from the harder of the two parts. Therefore the lap must be softer. The reason for this is that in either very soft or very porous laps the abrasive grains are held temporarily stationary by being embedded in the lap. Since their position is fixed with respect to the lap but moving with respect to the work, they cut the work. Thus it is very easy to see that the lap material has a great influence on the speed, accuracy and finish of the work.

Open grained cast iron will work faster than dense cast iron or steel. For certain jobs laps are made of the softer metals or even wood. The speed depends upon several variables such as the material to be lapped, the material of the lap, the type of vehicle, the type and size of abrasive, the pressure on the lap and the personal skill and even the psychology of the operator.

THE DEFINITIONS OF LAPPING:

LAPPING is the balancing of abrasive grit size and proper hardness or kind of abrasive against lapping time and the pressure of the part on the plate or lap.

The proper balance is achieved when all abrasive particles break down completely into inert sizes, while removing the desired amount of metal and wearing out the abrasive power of the particles.

There are no hard, fast rules to follow and each operator must experiment to find the proper compound and proper lap. He then combines them with his own skill and experience to solve his lapping problem.

Lapping has four main purposes:

• to obtain greater accuracy as to dimensions

• to improve imperfections of shape

• to obtain a smoother polished surface

• to improve the fit between surfaces.

LAPPING PLATES: Good lapping plates are made of soft, close-grained cast iron or meehanite. A scleroscope hardness of 27 to 32 has proven best for cast iron surfaces. Harder laps will often cause glazing and scratching while softer laps cause a loss of flatness and parallelism and will produce grayer finishes.

The plate should be heavy enough and properly designed so it will not distort in use. Its surface may be plain or grooved. Plain plates are best suited for lapping cylindrical work and for extreme accuracy. Grooved plates, which have a working surface serrated with vee-grooves V.040 deep and 1/2" apart, are preferred for lapping flat work only. A rotating plate may have a spiral groove leading from the center to the outside edge.

LAPPING MACHINES & SPECIFICATION questionnaire (hand lapping with a rotating plate): Vertical-spindle lapping machines, with single horizontal rotating plates, are made in sizes from 10" to 56" in diameter. These machines can be equipped with any desired lap material, bonded abrasive disc or lapping wheel. As the lap rotates the work, held by hand, is moved at random across the lapping wheel. If the size or weight of the part does not provide proper pressure, the operator must apply whatever is necessary. Light pressure gives greatest accuracy, heavy pressure removes stock more rapidly.

MECHANICAL LAPPING: This method includes the addition of a mechanical means of applying pressure and motion. The work or parts are carried in a holder of the planetary type that revolves or rotates about the center of the lap. Mechanical lapping can also be performed with non-rotating laps for certain types of flat lapping: for gage blocks, etc. Machines of this type have a stationary lower and a removable non-rotating upper lap. The weight of the upper lap can be adjusted to meet lapping requirements. Such lapping machines may also use bonded abrasive laps.

Another method of lapping is a refinement of cente-less grinding to produce straight cylindrical objects. Such a machine has two rotating rollers. One roller is twice the size of the other. Both revolve slowly at the same speed and in the same direction. The work is held in the throat or V between them and is caused to rotate at the speed of the smaller roller. Because of its increased surface speed over that of the work, the large roller causes a rapid lapping action. The lapping pressure is applied manually through a notched fiber stick held against the work and moved evenly over the entire surface. It is desired to correct taper or other error, the stick is held longer on the portion requiring more stock removal.

Cylindrical parts to be lapped by this method must be ground within 0.005" of the finished size and well within the tolerance for the roundness desired. Usually tow machines are available, or two sets of laps-one set for roughing and the other for finishing. Diamond compounds must be used for tungsten carbide parts. Several of the alumina compounds can be used to impart color or luster to the part and in most cases this finishing is done with a slight addition of naptha or gasoline to the rotation rollers.

EXTERNAL LAPS: These laps are usually in the form of a ring which is split and adjustable by means of a screw arrangement. Some external laps have an inner-ring of copper, brass, lead, tin, etc. External lap length should be at least equal to, or longer than, the diameter of the part being lapped.

WET LAPPING: In wet lapping, the abrasive is mixed into a carrier or vehicle. This even film of abrasive covers the total lap area. The carrier acts as a lubricant and absorbs the heat generated by the abrasive against the metal. It allows the abrasive to cut the material by resisting the rolling of the abrasive granules.

DRY LAPPING: This method is used for the final finishing of a part. Laps are charged with the proper abrasive and the surface is barely moistened with a very thin oil such as spindle oil, gasoline, naptha, mineral seal oil, etc.

Caution: Kerosene may cause scratches.

Just enough pressure to insure contact is used. If too much pressure is used, or if the lapping operation is too fast in motion, the lap may strip. Foreign matter, such as dirt and lint from the operators clothing and various sources, can also cause scratches in the work. A wash stand for frequent use by the operator is recommended for all lapping departments.

NOTE: Lapping often precedes polishing, and the quality of a polished surface is largely dependent on the lapping process. The selection of lapping abrasives, vehicles, additives, pressures, speed, plates and many other factors play an important role in this complex, controlled stock removal process. When the quality of a polished surface is critical, we strongly recommend selecting the finest uniform-graded abrasive compound available.

— отделочная операция механической обработки с целью подгонки главным образом деталей, работающих в паре (например, клапан — седло клапана). В ходе операции с обрабатываемой поверхности детали снимается слой материала с помощью абразивных зерен, свободно распределённых в пасте или суспензии. Притирочная паста или суспензия наносится на поверхность инструмента — притира. Операция сводится к многократным относительным перемещениям притира — и детали или обеих деталей совместно с абразивным материалом. Притир исправляет форму детали в пределах допуска и уменьшает шероховатость поверхности. Такая техника отделочной операции позволяет получать поверхности шероховатостью Ra = 0,04—0,02 мкм и Rz = 0,1—0,025 мкм с отклонениями от требуемой геометрической формы до 0,1—0,3 мкм[1].

Не следует путать с притиркой концевых мер длины.

Виды притирочных операций

- Ручная притирка

- Полумеханическая притирка

- Механическая притирка

Ручная притирка

применяется в единичном производстве и при обработке деталей сложной формы.

Полумеханическая притирка

используется в мелкосерийном производстве. Главное движение выполняется притирочным станком, а подача абразива на притирочную плиту выполняется оператором вручную.

Механическая притирка

предназначена для крупносерийного и массового производства. Главное движение и подача абразива выполняется притирочным станком, работу которого контролирует оператор.

Пасты и суспензии для притирки изготовляют из различных абразивных материалов, таких как Карбид кремния, Окись алюминия, Карбид бора, алмаз и т. д. Выбор абразива и размер зерна зависят от типа и твёрдости обрабатываемого материала и требований к конечному результату обработки.

Зернистость М20—М40 служит для предварительной доводки поверхностей до шероховатости Ra = 0,16-0,63мкм, М10—М14 —для получистовой доводки до Ra = 0,04-0,08 мкм, Ml—МЗ — для окончательной доводки до Ra = 0,02-0,04 мкм.[2]

В технологии доводки основную роль играют притиры. Притир должен быть жёстким и износостойким, чтобы сохранять форму и точность рабочей поверхности. Притиры изготовляют из чугуна, стали, меди, бронзы, стекла, керамики, алюминия, нержавеющей стали, твёрдых и вязких пород дерева, композитных материалов. Наибольшее распространение имеют притиры из чугуна. Сталь применяется для изготовления тонких длинных притиров, стекло — для особо точной притирки, композитные притиры используются в основном с алмазной суспензией, для обработки изделий из твёрдых сплавов.

В зависимости от вида обработки, изготовляют притиры для черновой и чистовой доводки. Притиры для черновой обработки имеют канавки, в которых задерживается притирочная паста или смесь и отходы обработки. Притиры для чистовой обработки каналов не имеют. При доводке плоских поверхностей используют плоские притиры-плиты, при доводке цилиндрических и конических поверхностей — круглые притиры.

Притиры для доводки отверстий изготовляют в виде втулок, насаженных на оправки. Притиры бывают регулируемые и нерегулируемые. Регулируемые имеют разрезную рубашку с внутренним конусом конусностью 1:50 и разжимное устройство, которое при перемещении конуса увеличивает диаметр притира. Начальный диаметр притира обычно на 0,005—0,03 мм меньше диаметра обрабатываемого отверстия. Длина рабочей поверхности притира составляет: для сквозных отверстий 1,2—1,5 глубины обрабатываемого отверстия, а для глухих— меньше его глубины.

Притиркой называется обработка деталей, работающих в паре, для обеспечения наилучшего контакта их рабочих поверхностей.

Доводка – это чистовая обработка деталей с целью получения точных размеров и малой шероховатости поверхностей.

Притирка и доводка осуществляются абразивными порошками или пастами, наносимыми на обрабатываемые поверхности, или специальный инструмент — притир.

Припуск на притирку составляет 0,01-0,02 мм, на доводку – 0,001-0,0025 мм.

Точность притирки – 0,001-0,002 мм. Доводка обеспечивает точность по 5-6 квалитетам и шероховатость до Rz 0,05.

Притирочные материалы:

Абразивные материалы (абразивы) – это мелкозернистые кристаллические порошкообразные или массивные твёрдые тела, применяемые для механической обработки материалов.

Абразивы делятсяна природные и искусственные, и различаемые по твёрдости.

Твёрдые естественные абразивные материалы – это минералы, содержащие оксид алюминия (наждак) и оксид кремния (кварц, кремень, алмаз).

Твёрдые искусственные абразивы – получают в электропечах, имеют высокую твёрдость и однородность состава. К ним относятся: электрокорунды — нормальный (1А); белый (2А); хромистый (3А); монокорунд (4А); карбиды кремния (карбокорунд) зелёный (6С); чёрный (5С); карбид бора (КБ); кубический нитрид бора (КБН); эльбор (Л); алмаз синтетический (АС). Применяют при обработке чугуна, хрупких и труднообрабатываемых материалов.

Мягкие абразивные материалы – микро порошки М28, М20, М14, М10, М7, М5 и пасты ГОИ. Применяются для окончательных доводочных работ.

Алмазные пасты — природные и синтетические имеют двенадцать зернистостей делящихся на четыре группы имеющих каждая свой цвет:

— крупной зернистости (АП100, АП80, АП60) красного цвета;

— средней зернистости (АП40, АП28, АП20) зелёного цвета;

— мелкой зернистости (АП14, АП10, АП7) голубого цвета;

— тонкой зернистости (АП5, АП3 и АП1) жёлтого цвета.

Алмазные пасты применяют доля притирки и доводки изделий из твёрдых сплавов, сталей, стекла, рубина, керамики.

По консистенции алмазные пасты делятся на твёрдые, мазеобразные и жидкие.

Смазывающие материалы для притирки и доводки способствуют ускорению этих процессов, уменьшают шероховатость, а также охлаждают поверхность детали. Для притирки (доводки) стали и чугуна чаще применяют керосин с добавкой 2,5% олеиновой кислоты и 7% канифоли, что значительно повышает производительность процесса.

Доводку выполняют специальным инструментом – притиром, форма которого должна соответствовать форме обрабатываемой поверхности.

Плоские притиры представляют собой чугунные плиты, на которых доводят плоскости. Плоский притир для предварительной обработки имеет канавки глубиной и шириной 1…2мм, расположенные на расстоянии 10-15 мм, в которых собираются остатки абразивного материала. Притиры для окончательной доводки делают гладкими.

Притирка плоских поверхностей: а – предварительная; б – окончательная.

Цилиндрические притиры применяют для доводки цилиндрических отверстий. Такие притиры бывают нерегулируемыми и регулируемыми. Регулирование диаметра притира осуществляют гайками.

Шаржирование притиров твёрдым абразивным материалом. Существует два способа – прямой и косвенный.

При прямом способе абразивный порошок вдавливают в притир до работы. Круглый притир диаметром более 10 мм шаржируют на твёрдой стальной плите, на которую насыпан тонким, ровным слоем абразивный порошок.

После шаржирования с притира удаляют остаток абразивного порошка волосяной щёткой, притир слегка смазывают и применяют для работы.

Косвенный способ заключается в покрытии притира слоем смазки, на которую затем посыпают абразивным порошком.

Прибавлять новый абразивный порошок во время работы не следует, так как это ведёт к снижению точности обработки.

Материалы притиров:

Притиры изготовляют из чугуна, бронзы, меди, свинца, стекла, фибры и твёрдой древесины, дуб, клён и т.п. Для доводки стальных деталей рекомендуется изготовлять притиры из чугуна средней твёрдости (НВ 100-200), для тонких и длинных притиров используют стали Ст2 и Ст3 (НВ 150-200). Стальные притиры изнашиваются быстрее, чем чугунные, поэтому смазываются пастами ГОИ с целью получения зеркальной поверхности.

Приёмы притирки и доводки:

Для производительной и точной притирки необходимо правильно выбирать и строго дозировать количество абразивных материалов, а также смазки. При притирке необходимо учитывать давление на притираемые детали. Обычно давление при притирке составляет 150-400кПа (1,5-4кгс/см ). При окончательной притирке давление надо уменьшать.

Доводка плоских поверхностей обычно производится на неподвижных чугунных доводочных плит. Доводка на плитах даёт очень хорошие результаты, поэтому на них обрабатывают детали, требующие высокую точность обработки (шаблоны, калибры, плитки и т.п.).

Предварительную доводку ведут на плите с канавками, а окончательную – на гладкой плите на одном месте, используя лишь остатки порошка, сохранившегося на детали от предыдущей операции.

Притирка: а — плоский притир с канавками; б- плоский притир без канавок.

Контроль качества доводки:

После доводки поверхности проверяют на краску (на хорошо доведённой поверхности). Плоскость при доводке контролируют лекальной линейкой с точностью 0,001мм. Следует иметь в виду, что во избежание ошибок при контроле все измерения надо проводить при 20 С.

Грубая паста в составе своем имеет около 81 части окиси хрома, 5 – жира, 10 – стеарина, 2- керосина и 2 – силикагеля. Она имеет светло-зеленый оттенок, она наиболее эффективна по объемам снимаемого материала, придавая матовую поверхность. Таким видом пасты удаляют мелкие царапинки, оставшиеся на поверхностях после обработки их разными абразивными материалами (например, после шлифования).

Средняя паста состоит из 76 частей окиси хрома, 2 – силикагеля, 10 – жира, 10 – стеарина, 2- керосина; имеет чисто-зеленый цвет и дает возможность добиться чистой поверхности и ровного блеска.

Тонкая паста изготавливается из расчета 74 частей окиси хрома, 2 – керосина, 1,8 – силикагеля, 10 – стеарина, 0,2 – питьевой соды (двууглекислой), она имеет темно-зеленый и черно-зеленый оттенки и используется для доводки (тонкой притирки), придавая зеркальный блеск.

Механизированный инструмент:

В процессе ручной и механизированной притирки, как и при выполнении других слесарных операций, необходимо строго соблюдать правила техники безопасности:

— Так, при ручной притирке не следует слишком быстро перемещать деталь, так как она может упасть и травмировать работающего. Притираемую деталь в закрепленном в тисках притире нельзя ударять о губки тисков, в противном случае возможны ущемления пальцев и порча детали.

— Не разрешается держать руки вблизи вращающегося притира. Нажим на притираемую поверхность нужно осуществлять плавным последовательным усилием. При работе притиром, укрепленным в механизированном инструменте, нужно следить за тем, чтобы не было биения притира. Кроме того, он не должен иметь трещин, неравномерных выработок и других неисправностей.

— Обрабатываемые детали или притиры необходимо крепить в механизированном инструменте правильно и устойчиво, чтобы исключалось их смещение во время работы. Нельзя очищать притираемую поверхность голыми руками; для этого нужно пользоваться чистыми тряпками и ветошью.

— Следует помнить, что сухая обработка деталей притирами сопряжена с образованием большого количества пыли, поэтому рекомендуется работать в предохранительных очках, пользоваться защитными устройствами для отсасывания пыли и т. д.

Притирочный станок

Станок для доводки и притирки плоских и цилиндрических поверхностей изделий при помощи Притиров, на поверхность которых наносятся абразивные смеси, пасты, суспензии. Различают вертикальные притирочные станки(для обработки наружных и внутренних поверхностей) и горизонтальные притирочные станки (для наружных поверхностей). Горизонтальный притирочный станок имеет одну или две притирочные плиты, между которыми в сепараторе (деталедержателе) помещаются детали, подлежащие обработке. Плиты вращаются с различной частотой в одну или в противоположные стороны, сепаратор совершает колебательное движение в горизонтальной плоскости. В результате сложного движения обрабатываемых поверхностей деталей относительно притирочных плит обеспечивается равномерная их обработка, высокая точность формы (погрешность до 1—3 мкм).[3]

Читайте также: