Установка плазменной резки с чпу рв6000 с секционной вытяжкой

Обновлено: 14.05.2024

Установка плазменной резки PB6020 является идеальным выбором для тех, кому требуется высококачественная, высокопроизводительная система резки металла плазмой с ЧПУ.

Технические характеристики:

- Размер рабочего поля (ДхШ), мм: 6200х2200;

- Просвет по оси Z: 220 мм;

- Ход по оси Z: 180 мм;

- Высота стола: 750 мм;

- Габаритные размеры, max (ДхШхВ): 7400х3550х2140 мм;

- Точность позиционирования: 0,1 мм;

- Скорость свободного перемещения: 20 м/мин.

- Система перемещения по осям XY: шестерня/рейка;

- Система перемещения по оси Z: шарико-винтовая пара;

- Максимальная толщина разрезаемого металла: согласно паспортным данным на источник.

Станки портальной плазменной резки с ЧПУ серии PB предназначены для производств, работающих с толстым металлом, либо нуждающихся в больших площадях обработки при высокой точности резки. Жесткая рама и высокоточные рельсовые направляющие обеспечивают точность резки, а легкий алюминиевый портал и мощные сервоприводы Panasonic MINAS A5 (два двигателя по оси X) - высокие показатели ускорения и скорости перемещений.

В станках данной серии подвижная система выполнена полностью независимой от силовой части стола, что гарантирует отсутствие каких-либо нагрузок/деформаций при погрузке/разгрузке металла. Новейшая система числового программного управления (ЧПУ) EDGE® Connect компании Hypertherm характеризуется непревзойденной надежностью, имеет эффективные встроенные функциональные возможности и высокий уровень гибкости пользовательской настройки.

Экранная программная консоль оператора (Soft OpCon) обеспечивает простую настройку и работу со станцией резки и ручным перемещением.

Интегрированные средства связи с системами плазменной резки и системами регулировки высоты резака обеспечивают автоматизированное и экспертное управление за счет использования заводских или пользовательских технологических карт резки.

Оператор может составлять собственные технологические карты резки и использовать их в программе обработки деталей или передавать в мастер CutPro EDGE Connect выполняется во встроенной операционной системе Windows® 10 Enterprise.

Система привода: Сервопривода Delta ASDA-A2-E (EtherCAT) (в комплекте с планетарным редуктором).

Один из мировых лидеров в области для плазменной, лазерной, водоструйной и т.п. резки - компания Hypertherm рекомендует использовать сервоприводы Delta Electronics серии ASDA-A2-E со встроенным интерфейсом EtherCAT для своей системы ЧПУ серии EDGE. Данное ЧПУ предназначено для управления различными системами резки материалов. В декабре 2016 г. компания Hypertherm специально выпустила отдельное руководство по применению сервоприводов ASDA-A2-E совместно с данным контроллером ЧПУ. По отзывам специалистов сервоприводы Delta Electronics очень просты в подключении и настройке под ЧПУ серии EDGE и, что еще немаловажно, имеют превосходные характеристики и доступную цену.

Помимо сервоприводов ASDA-A2-E, в номенклатуру продукции Delta Electronics с поддержкой интерфейса EtherCAT входят модули удаленного ввода/вывода серии R1-E, которые также могут использоваться совместно с ЧПУ Hypertherm серии EDGE.

Система автоматического слежения за расстоянием между соплом и разрезаемым металлом TorchHeightController (ТНС) по напряжению дуги.

Данная система исключает механический контакт с металлом и позволяет в автоматическом режиме регулировать зазор в процессе резки. Регулировка сводится к сравнению заданного напряжения с текущим, т.е. если напряжение резки растет, следовательно, растет расстояние между соплом и металлом, система автоматически опустит плазмотрон и наоборот. В результате обеспечивается качество реза.

Этапы процесса резки выглядят следующим образом:

- Плазмотрон перемещается к месту прокола;

- Происходит поиск металла касанием (обнуление оси Z);

- Подъем плазмотрона на высоту пробивки (паспортные данные источника плазмы);

- Непосредственно пробивка металла;

- Опускание плазмотрона на высоту резки;

- Замер напряжения дуги;

- Начало движения по контуру, отслеживая замеренное напряжения;

- Подъем плазмотрона по окончании резки контура;

- Переезд к месту следующей пробивки.

Помимо плазменной резки листа с ЧПУ на станках серии РВ6020 возможна газовая резка металла с ЧПУ. Цену резки Вы можете найти на нашем сайте.

Прайс лист плазменной резки

VasiliAK

Доброго времени суток. Пытаюсь решить проблему в цехе с вентиляцией станка плазменной резки. Поискав в сети нашел только 12 000-14 000 м3/час расход воздуха. Это сколько же тепла она с собой унесет.

Вопрос откуда отталкиваться в расчете вытяжного воздуха?

По описанию источника плазмы, расход воздуха составляет 170 л/мин,это для резки не более чем 10мм метала. 170*60=10200м3 в час. Верное или я не правильно перевел литры воздуха.

Соответственно если поступает 10 700 кубов то и удалить нужно не менее этого.

конструкция воздуховодов в столе тоже странная на мой взгляд.

стол размером 1500*3000. стандартные лист имеет размеры 1250*2500 и остаются зазоры с краев с верху и снизу из которых вырывается дым, оно и понятно избыточное давление создается. Внутри стола лежат 2 трубы диаметром 200 мм с прорезями. они находятся 400мм от края центр 200 трубы.

Вопрос на какой расход воздуха подбирать воздуховоды и вентилятор?

И как улучшить конструкцию стола, может прорези сделать ближе с низу? Потому что из под оборудования дым тоже идет но не столь много.

SCAN_20150923_171129405.pdf ( 216,49 килобайт ) Кол-во скачиваний: 238

Заранее благодарен за дельные советы!

zaharov63

7.7. Механизированная и автоматизированная плазменная резка должна выполняться на раскроечном столе, оснащенном нижними (боковыми) секционными отсосами с автоматическим управлением дроссель-клапанами, включающими рабочие секции отсоса. При машинной резке вытяжная вентиляция должна встраиваться в раскроечные рамы. Допускается использование воздухоприемных устройств вдоль раскроечной рамы с управляемыми клапанами или встроенные воздухоприемники, передвигающиеся вдоль стола вместе с кареткой, на которой укреплен резак. Выбор конструкции отсоса определяется типом и размером раскроечной рамы. Скорость движения воздуха в плоскости реза должна быть не менее 1,5 м/с (при открытой поверхности стола).

VasiliAK

автоматические дроссель клапаны это хорошо, и даже возможно.

И как понять скорость движения воздуха в плоскости реза не менее 1,5м/с. И как замерить? Где ставить прибор под листом или над листом?

zaharov63

Вообще без листа. В живом сечении решетки. Решетка на столе ведь есть? Чтобы уменьшить объем удаляемого воздуха поддон (или как его назвать) под решеткой делится на поперечные секции перегородками. Перегородка высотой до низа решетки. Обычно конструкционно эти отсеки можно подымать краном для выгрузки шлака. Так вот отверстия на вытяжном коробе располагаются напротив каждой секции. Как указано, открывается автоматически, когда резак попадает именно в эту зону. Точно не помню, может и две соседние секции работают. Резак проехал дальше - клапан(ы) закрылся.

Да все можно найти посмотреть как должно быть. Это малые столы с ручной резкой могут вентилироваться по всей площади.

П.С. Паспорт на стол есть? Там должно быть о вентиляции.

VasiliAK

паспорта нет, думаю путь про 1.5 м/c ложный. иногда мы режем из остатков. остаток может быть любой. Итого если взять за основу стол 1000*500. то расход будет 2700м3 в час через резак расход воздуха как был так и останется 10 700. итого будет избыток 8000м3 в час.

zaharov63

Итого если взять за основу стол 1000*500. то расход будет 2700м3 в час через резак расход воздуха как был так и останется 10 700. итого будет избыток 8000м3 в час.

Вы это о чем?

Ааа, понял. Уже забыл про первый пост. Конечно, неправильно перевели.

VasiliAK

Да вы правы 1м3 в час равен 16,67 л/мин. Итого выходит 2834. То есть если создать разрежение в 2834 или в 3000 , думаю проблема решиться. Вот только есть ли разница где ставить решетку? Может в самом центре стола и с нижним забором воздуха а не верхним?

zaharov63

Да вы правы 1м3 в час равен 16,67 л/мин. Итого выходит 2834. То есть если создать разрежение в 2834 или в 3000 , думаю проблема решиться. Вот только есть ли разница где ставить решетку? Может в самом центре стола и с нижним забором воздуха а не верхним?

Опять неправильно, но главное абсолютно бесполезные подсчеты.

Да и вообще обсуждение, пожалуй, не получится, так как нам трудно понять друг друга.

раздолбай

По описанию источника плазмы, расход воздуха составляет 170 л/мин,это для резки.

Конечно попробуйте перевести более корректно в м3/час.

Но это расход сжатого воздуха на технологию резки. Он для расчета аспирации не нужен. Расход аспирационного воздуха рассчитанного по скорости и поперечному сечению секции стола для резки будет гораздо больше.

Может прикрепленный рисунок поможет разобраться.

Ещё деталь: при плазменной резке выделяется очень много оксида азота - фильтры (скорее всего ) будут улавливать только мех. частицыи дым. и нужно чтобы выбрасываемый в атмосферу воздух содержал этой "вредности" не более разрешенной ПДК.

VasiliAK

По описанию источника плазмы, расход воздуха составляет 170 л/мин,это для резки.

Конечно попробуйте перевести более корректно в м3/час.

Но это расход сжатого воздуха на технологию резки. Он для расчета аспирации не нужен. Расход аспирационного воздуха рассчитанного по скорости и поперечному сечению секции стола для резки будет гораздо больше.

Может прикрепленный рисунок поможет разобраться.

Ещё деталь: при плазменной резке выделяется очень много оксида азота - фильтры (скорее всего ) будут улавливать только мех. частицыи дым. и нужно чтобы выбрасываемый в атмосферу воздух содержал этой "вредности" не более разрешенной ПДК.

не могу понять связи расхода воздуха с поперечным сечением или размером стола. столы бывают разные, предположим что я купил стол 1250*2500. И положил туда лист размером 1250*2500. и я закрыл на 100% стол. Причем тогда здесь площадь поперечного сечения если дым образуется не над листом а под листом? над листом дыма нет или практически нет. Дым выходит из под станка и из щелей между листом и столом. в следствии чего я и пытаюсь донести мысль. что под столом находится камера куда поступает избыточное давление в объеме 170 л мин. и если объем не вытягивается, то он выходит из щелей.

если брать по сечению то выходит 25000 м3 в час. а если стол 6 метровый то и 50000. И это причем минимум с такими расходами воздуха самому можно в трубу вылететь это же 810 квт тепла на нагрев.

Пожалуйста объясните при чем тогда здесь поперечное сечение, это ведь не сварочный пост.

zaharov63

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии "боевой" эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

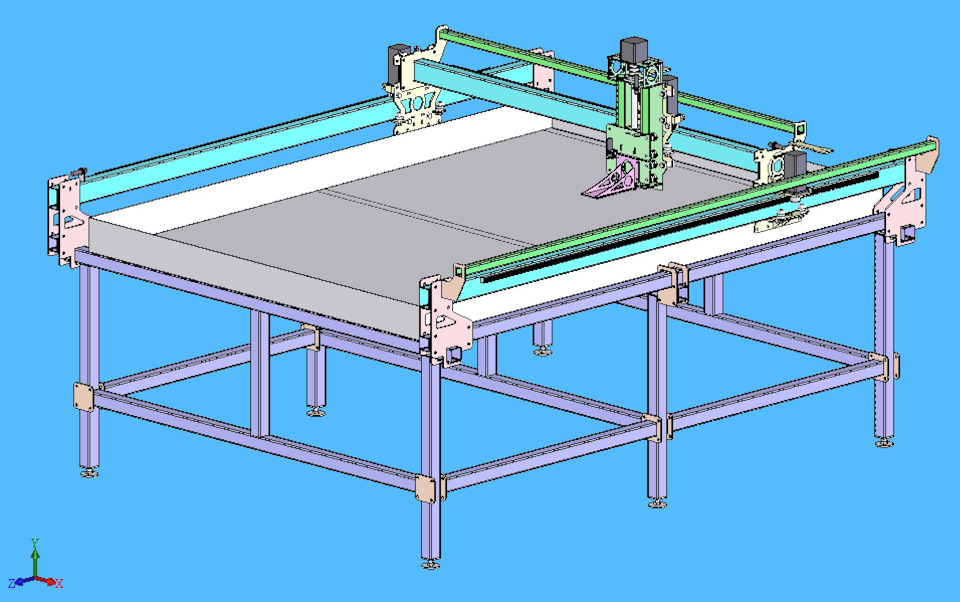

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

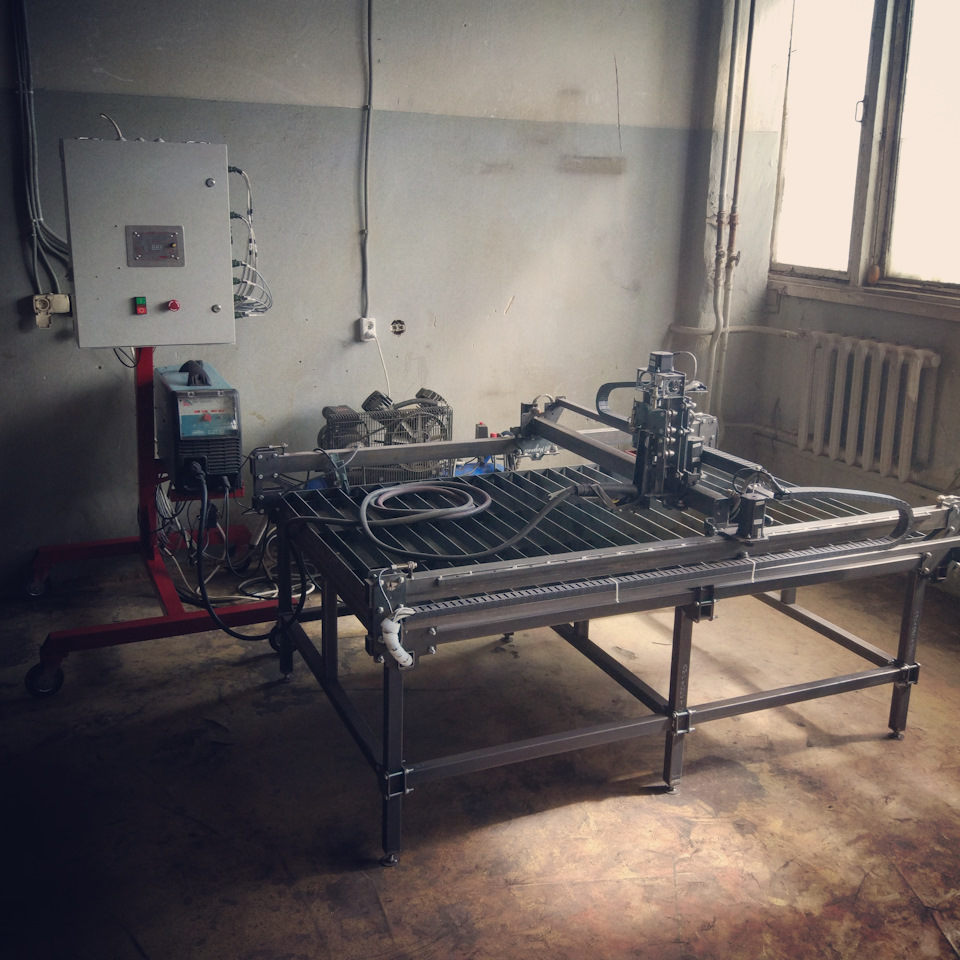

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

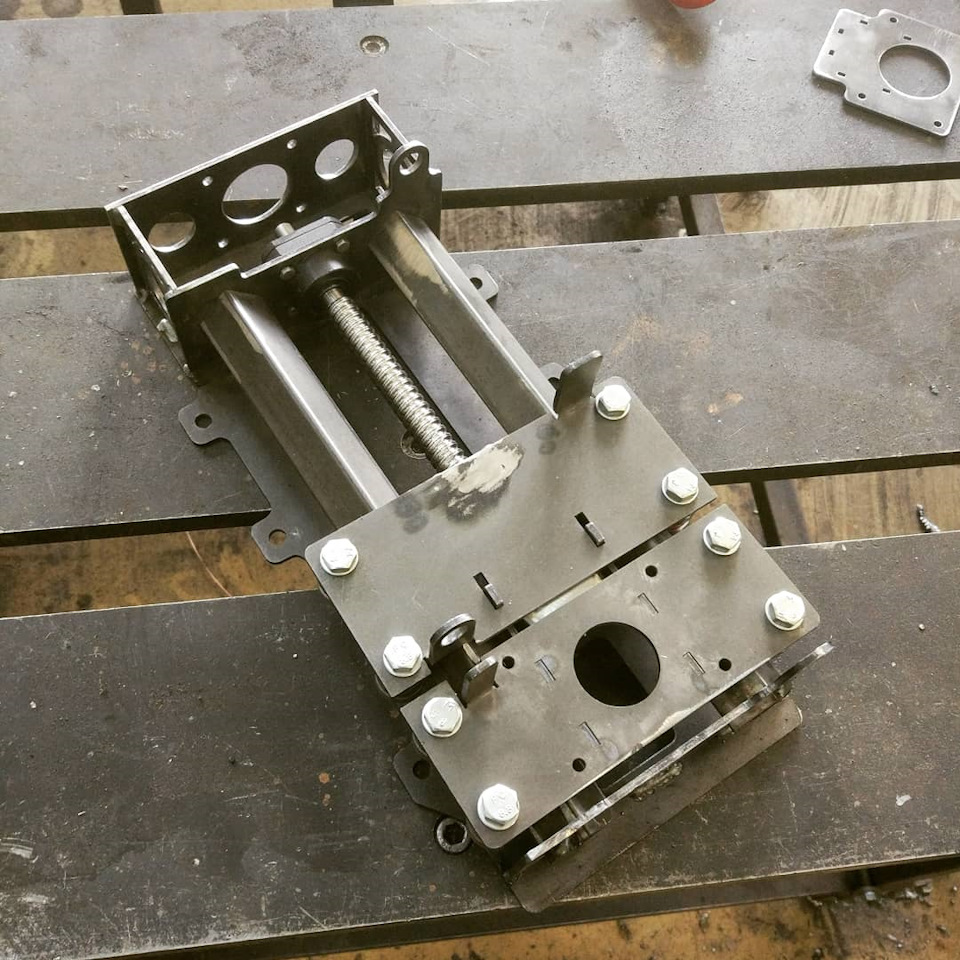

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Процесс сборки оси Z:

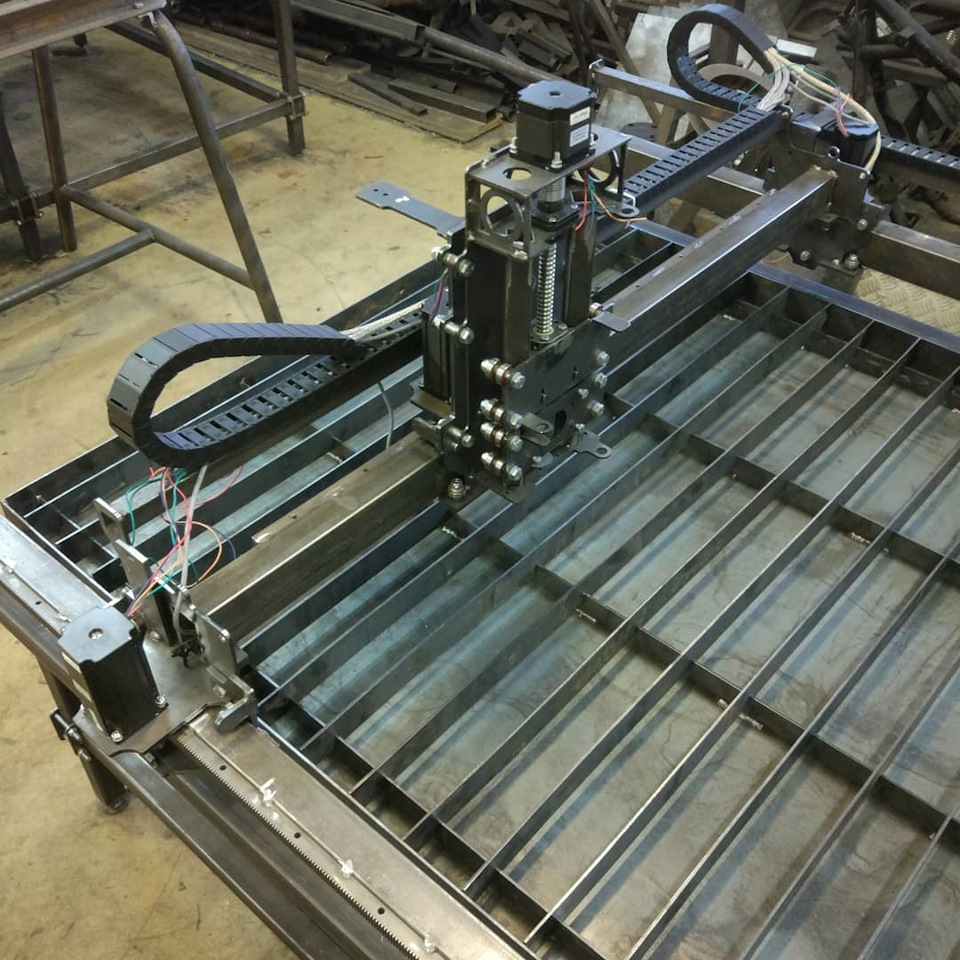

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

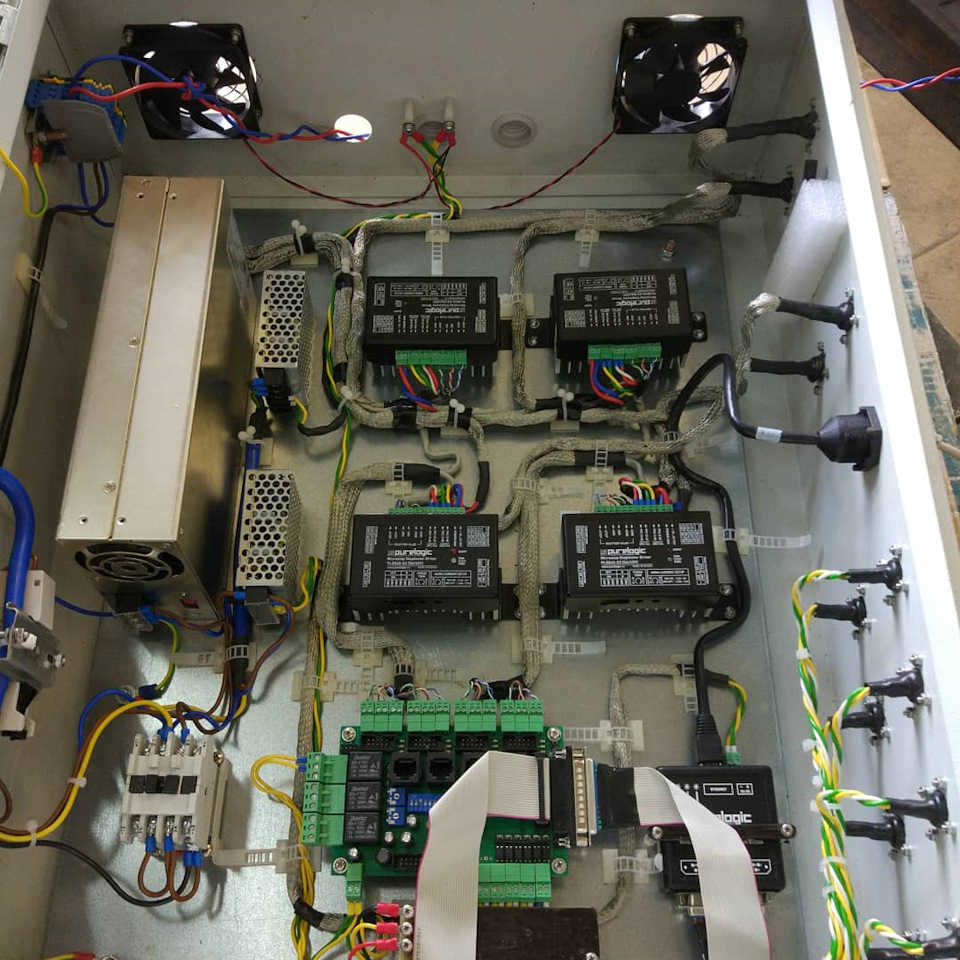

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

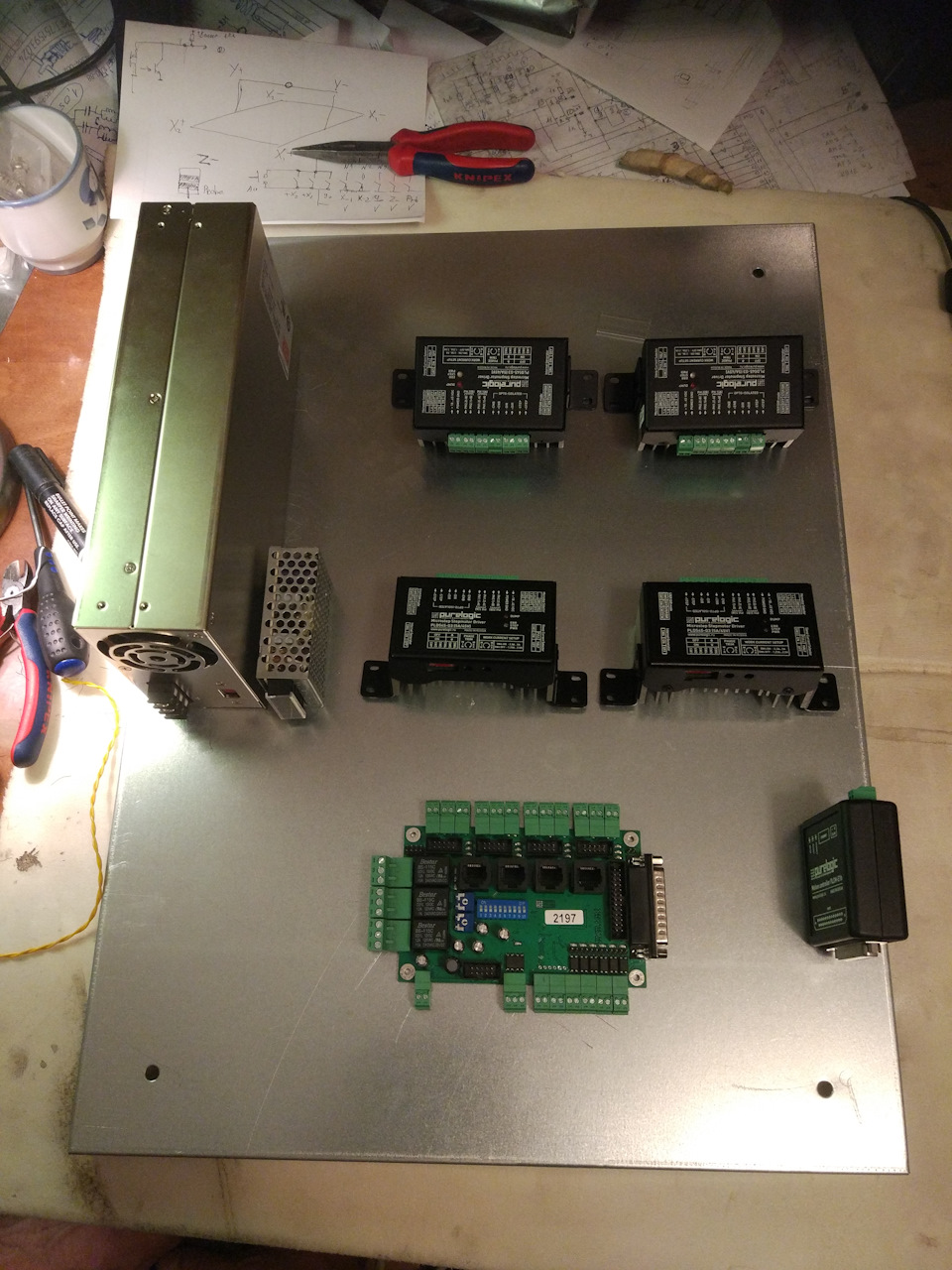

Прикинул размещение элементов на монтажной панели…

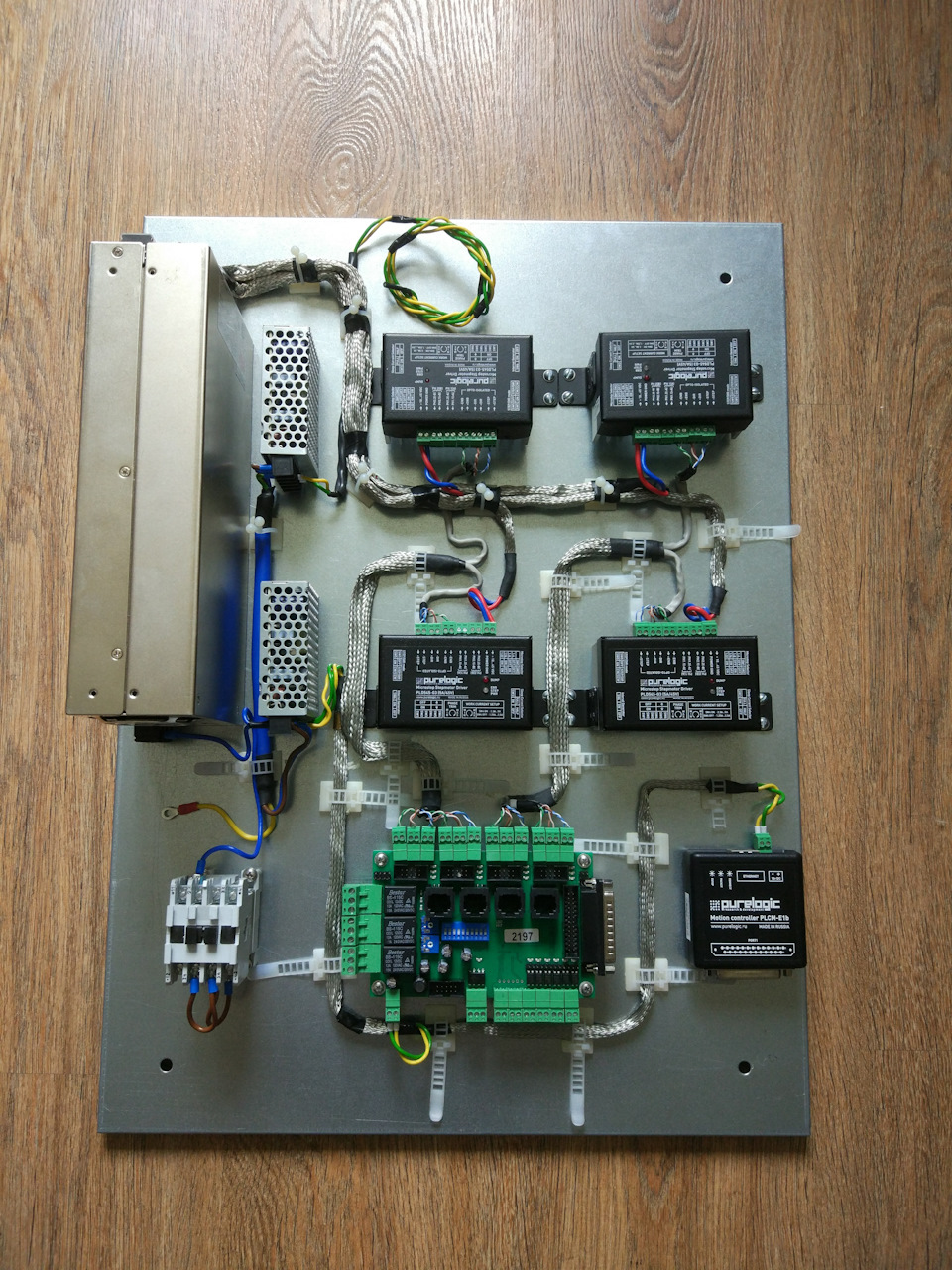

…и приступил к сборке.

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

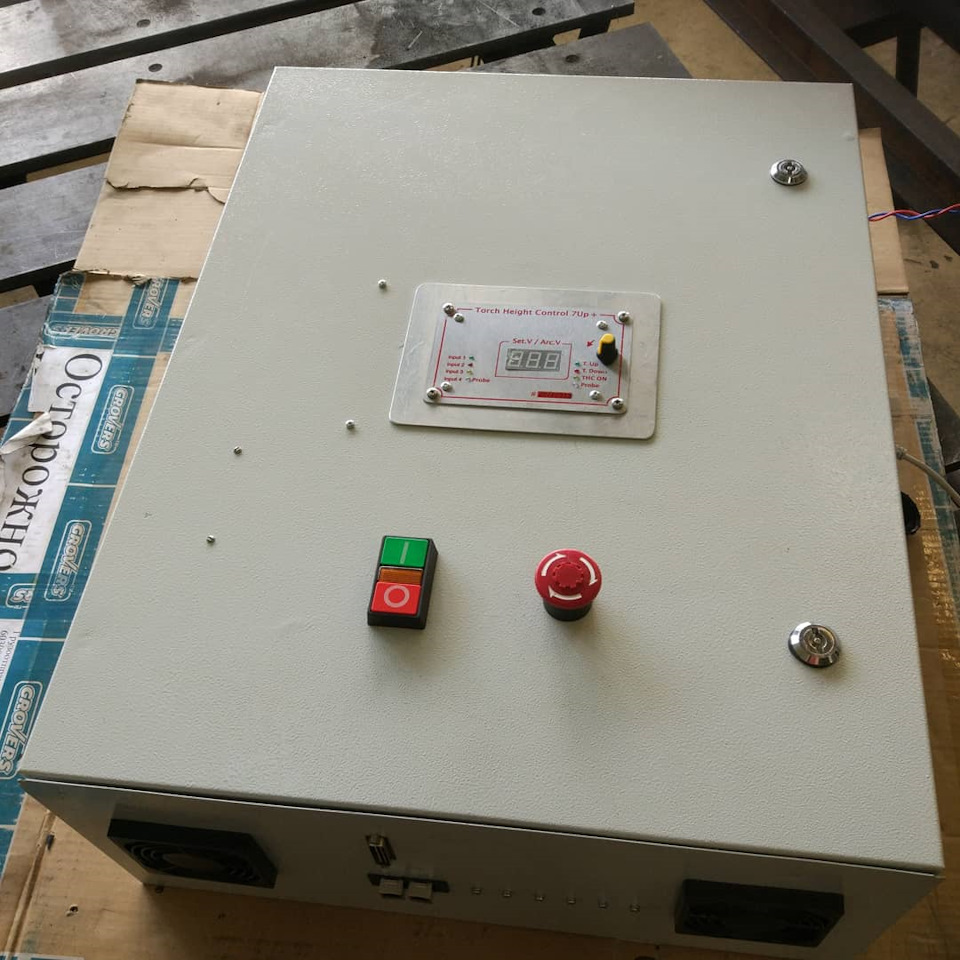

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Станок управляется с компьютера программой Mach3. Я выбирал между Mach3, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования :-)

И, наконец, резка первой детали:

Готовый станок перенесли на подготовленное для него место:

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach3, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют. Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации

Машина термического раскроя металла HyperCUT разработана под нужды и особенности российских производств. Она режет листовой металл на толщинах 1 - 80 мм способом плазменной резки, в зависимости от мощности источника плазмы, и до 300 мм - способом газокислородной резки.

Конструкция станка : портальная, стальная, независимая от рабочего стола

Количество точек опоры портала 4

Рабочий стол : независимый, секционный,, вытяжной, оборудован шлакобункерами для сбора отходов

Условия эксплуатации: закрытое помещение цеха +5…+40˚С

Система питания 220 В, 50 Гц

Потребляемая мощность, кВт до 2,5

Размеры обрабатываемого листа 1500х3000, 1500х6000, 2000х3000, 2000х4000, 2000х6000, 2000х8000 2000х12000, 2000х24000, 2500х12000 мм

Тип привода сервопривод с планетарным редуктором

Количество резаков по ТЗ

Скорость позиционирования до 25 000 мм/мин

Точность позиционирования 0,1 мм

Система контроля высоты и поиска поверхности автоматическая

Система контроля высоты для газокислородной резки автоматическая / ручная

Максимальная толщина реза для газа, мм 200

Максимальная толщина реза для плазмы, мм зависит от источника плазмы

ЧПУ Промышленный контроллер на базе процессора индустриального процессора ARM

Расположение ЧПУ На портале, перемещается вместе со станком

Управление Панель ЧПУ, беспроводной пульт ДУ

Система автоматического контроля высоты плазмотрона автоматическая, с системой "умный прожиг"

Жесткая стальная конструкция портала с фрезерной обработкой плоскостей обеспечивает геометрическую точность реза, без волн и дробления

На машины термической резки HyperCUT устанавливаются механизмы перемещения резака по оси Z собственной разработки. Высокая жесткость, основание из стали 10 мм, ход штока 230 мм, надежная работа в круглосуточном режиме при токах резки до 400А.

На станок могут устанавливаться несколько суппортов вертикального перемещения резаков по оси Z для газовой и плазменной резки.

Система контроля высоты плазмотрона с датчиком определения поверхности металла омического типа и гальванической развязкой стабильно работают практически при любых нагрузках.

Оси Z оснащены системой защиты резака от поломок при столкновении с деталью.

Высота портала над поверхностью стола более 400 мм без труда позволяет укладывать заготовки толщиной до 200 мм.

Функция динамической пробивки металла увеличивает срок службы сопел и колпачков благодаря минимизации попадания брызг металл во время пробивки.

В системах газокислородной резки применяются резаки Messer (Германия), клапаны SMC (Япония), система автоматического поджига и контроля высоты газового резака ОНС. Доступны различные варианты размещения газового резака.

Система приводов: на станках Hypercut применяются только сервоприводы переменного тока, передача крутящего момента через прецизионный понижающий редуктор, благодаря чему станок HyperCUT имеет высокие динамические характеристики и точность воспроизведения контура вырезаемой детали.

В стандартном комплекте машины термического раскроя входит:

1) Система плазменной резки с ЧПУ HyperCUT, сервоприводы с планетарными редукторами по осям XY, стальная станина с фрезерной обработкой плоскостей, опорные металлоконструкции, ось Z с ходом 230 мм, выполненная на стальном основании, ;

2) Вытяжной секционный рабочий стол - оснащен шлакобункерами для быстрого удаления отходов резки, изолированные секции, вытяжка только из той секции, где происходит резка, что позволяет снизить площадь забора воздуха, а значит расход тепла в холодное время года. Управление - пневматика SMC (Япония). Стол механически не связан со станком, что является важным фактором при работе с большими нагрузками.

4) Защита плазмотрона от повреждений при столкновении с деталью,

5) Система поиска поверхности металла с дублирующим датчиком (ржавый, окрашенный, просто грязный металл режется так же как и чистый прокат).

6) Монтаж на объекте заказчика, ПНР и обучение оператора (за исключением стоимости проезда и проживания специалистов);

В комплект не входит источник плазменной резки, он подбирается отдельно, в зависимости от требующейся мощности и толщины раскраиваемого металла.

Система ЧПУ HyperCUT имеет промышленную специализированную русскоязычную панель управления, отличается повышенной надежностью и безотказностью в условиях производства, ЭМ-помех, загрязненности окружающей среды. Простота конструкции и надежность позволяет конкурировать по качеству со многими импортными аналогами, при этом стоимость и надежность существенно отличается в пользу машины серии HyperCUT, в чем и состоит выгода ее приобретения.

Промышленная специализированная система управления на базе индустриального процессора ARM, отличающаяся повышенной надежностью в условиях промышленной эксплуатации, загрязненности, ЭМ-помех.

Производитель – HYD Technology Co.Ltd

- адаптированный русскоязычный интерфейс;

- стандартная библиотека форм;

- определение положения листа по 2-м точкам;

- настройка всего цикла резки – скорость, ускорение, время пробивки, высота пробивки, настройка скорости на углах, автоматическая регулировка скорости при прохождении малых радиусов;

- фиксация количества пробивок на задание, оценка длины и времени реза;

- компенсация ширины реза;

- поддержка резки с края – важная функция при резке предельных толщин;

- возврат в точку пробивки / пробивка по номеру детали, ручной выбор детали;

- автоматически запоминает рабочее положение на момент аварийного отключения питания;

- автоматический контроль динамики скорости на углах и отверстиях для минимизации скоса;

- высокая стабильность и устойчивость такой системы в условиях промышленного производства, повышенной запыленности, ЭМ-помех (в отличии от ЧПУ под Windows на ПК);

- беспроводной пульт управления

Машина термического раскроя HyperCUT может быть оборудована системой газокислородной резки. Мы применяем резак MESSER (Германия) с системой автоматического зажигания факела и клапанами SMC (Япония), а так же дополнительно устанавливем систему автоматического контроля высоты факела ОНС. Система газокислородной резки с резаком MESSER (Германия) предназначена для резки пропаном или ацетиленом малоуглеродистых и низколегированных сталей и сплавов, толщинами от 1 до 300 мм. Опыт эксплуатации резаков MESSER на системах термической резки металла доказывает их экономичность и производительность.

Состав:

- газокислородный резак Messer в сборе, набор сопел для резки толщины до 200 мм.

- клапана SMC (Япония),

- система автоматического поджига и гашения факела;

- износостойкие шланги Nordberg,

- система управления

Одна ось Z под установку плазменного или газового резака.

Активный резак установлен на подвижный шток оси Z, а не использующийся - на парковочное место. Переустановка - вручную

Двойная ось Z

Два суппорта вертикального перемещения на одном основании, для каждого резака свой подъемник. Переключение с газовой резки на плазменную и наоборот происходит с панели управления. Оптимально для раскроя газом до 80 мм

Две отдельные оси Z

Отдельные суппорты для плазменной и газовой резки. Нет попадания брызг, окалины, дыма на газовый резак и систему автоматического поджига Газовый суппорт может быть как с собственным приводом по оси X, так и перемещаться вместе с суппортом плазмотрона.

Читайте также: