Вытяжка для установки плазменной резки

Обновлено: 18.05.2024

Опрос: Какой стол на вашем производстве предпочтительнее?

| Воздушносекционный с вытяжкой |

| Водоналивной |

| На нашем предприятии нет плазменной резки и не планируется |

Компания ЮКОМ Красноярск начала производство столов для ЧПУ резки металла с секционной воздушной вытяжкой и водоналивных.

В работе нашего сервисного центра мы не редко сталкиваемся с ситуацией, когда вытяжка не работает или работает некорректно, что создает массу неудобств в производственном цехе.

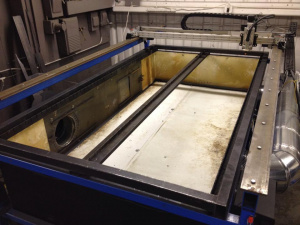

Водоналивная система стола нашего производства:

Практичность водоналивного стола сложно переоценить, ведь весь дым и раскаленные окалины (грат) летят прямиком в стол, налитый слой воды, который находится под разрезаемой поверхностью на расстоянии нескольких сантиметров.

Суть конструкции стола водоналивного типа проста и очень функциональна. На таком столе всегда содержится определенный слой воды, выполняющий роль жидкого фильтра и нейтрализатора продуктов горения металла. Весь мусор и частицы пыли, образованные при расплаве металла пучком раскаленной плазмы, сразу же попадают в воду под металлом и не засоряют дымом и окалиной окружающее пространство внутри и снаружи цеха.

Наш стол гарантирует полную нейтрализацию дыма, генерируемого резкой даже самого ржавого металла. В водоналивных столах нашего производства никак не задействовано дополнительное энергопотребление на обеспечение процесса очистки — всё организовано предельно просто и функционально — именно этим они и отличаются от воздушно-секционных столов, которым требуется электроэнергия для работы мотора вытяжки. Кроме этого, водоналивная система стола для плазменной резки охлаждает, не давая перегреваться вырезаемым эллементам и листу раскраиваемого металла. К минусам данной системы организации стола для резки можно отнести увеличение веса стола (хотя это одновременно улучшает устойчвость) и практически сто процентную вероятность попадания воды на вырезаемую заготовку, что отрицательно сказывается на черном металле, вызывая корозию поверхности, которая в дальнейшем может потребовать чистки.

Преимущества водоналивного стола:

- ✔ не требуется дополнительных финансовых затрат на электроэнергию;

- ✔ самое эффективное дымопоглощение при работе оборудования 24/7;

- ✔ вода выполняет одновременно роль фильтра и нейтрализатора;

- ✔ отличное охлаждение разрезаемого металла водой по всей площади;

- ✔ экономия тепла помещения в холодное время года;

- ✔ невысокая стоимость готового решения;

- ✔ увеличенная нагрузка на столешницу повышает устойчивость стола;

- ✔ не требует дополнительных трудовых т временных затрат на ввод в эксплуатацию.

- ✔ поскольку вся электроника находится над конструкцией, возможные протечки не несут опасности станку

*В зависимости от потребности заказчика длина стола может быть изготовлена по индивидуальным размерам заказчика.

Из минусов можно отметить:

Воздушно-секционные столы нашего производства:

Секционный воздушный стол позволяет удалять вредные выбросы плазмы путём их высасывания непосредственно из зоны резки, что значительно уменьшает задымленность и требования к системе вытяжки.

При перемещении горелки (плазмотрона) с включенным факелом резки поочерёдно открываются-закрываются заслонки окон воздушных каналов в столе, таким образом, открытой (основную часть времени), одна заслонка напротив именно той секции, над которой в данный момент происходит резка металла.

Непродолжительно бывают одновременно открыты две заслонки смежных секций, при прохождении горелкой (плазмотроном) границы этих секций. При открытой заслонке из секции происходит принудительное удаление продуктов резки за счет вытяжки.

Данный способ имеет неоспоримое преимущество перед одновременным забором объема воздуха со всей поверхности стола, так как не требуется большая мощность вентиляционного оборудования.

Устанавливаемый на производстве стол подключается к уже существующей или дополнительно устанавливаемой фильтровентиляционной системе. Для корректной работы сервоприводов вытяжной системы стола также необходим источник сжатого воздуха 0,4-0,5 МПа (4-5 кгс/кв.см).

Преимущества воздушного секционного стола:

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии "боевой" эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

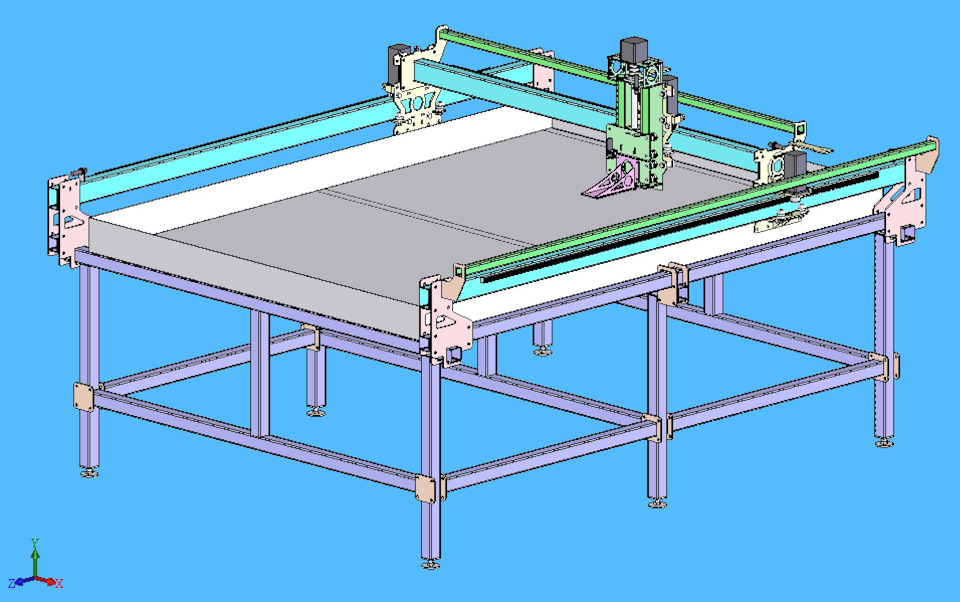

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

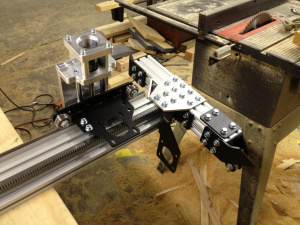

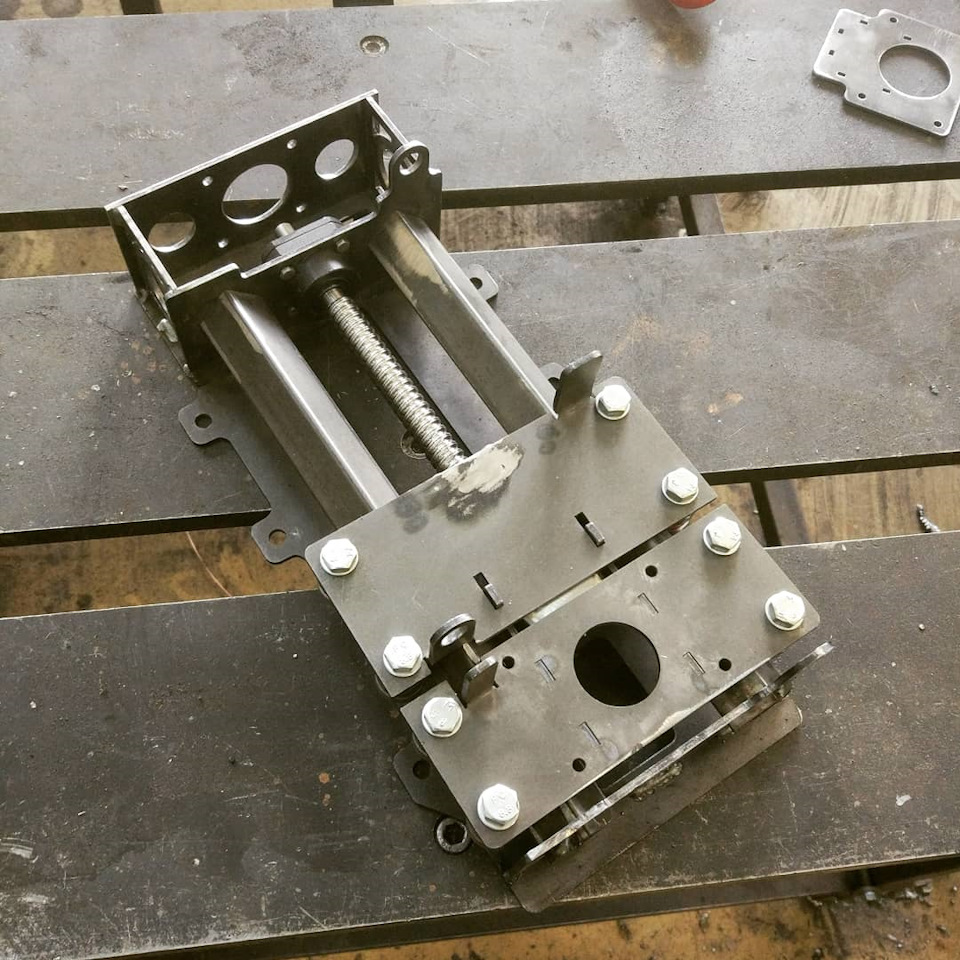

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Процесс сборки оси Z:

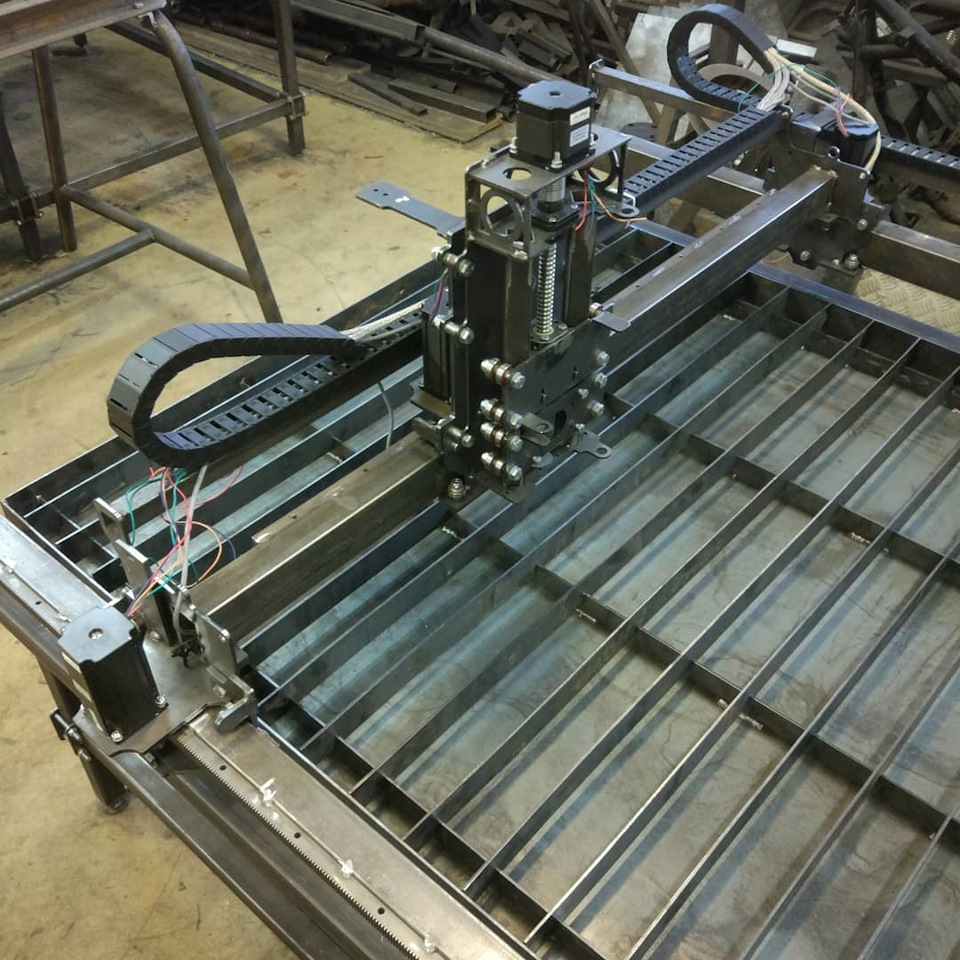

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

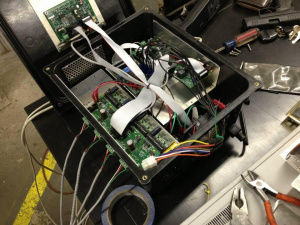

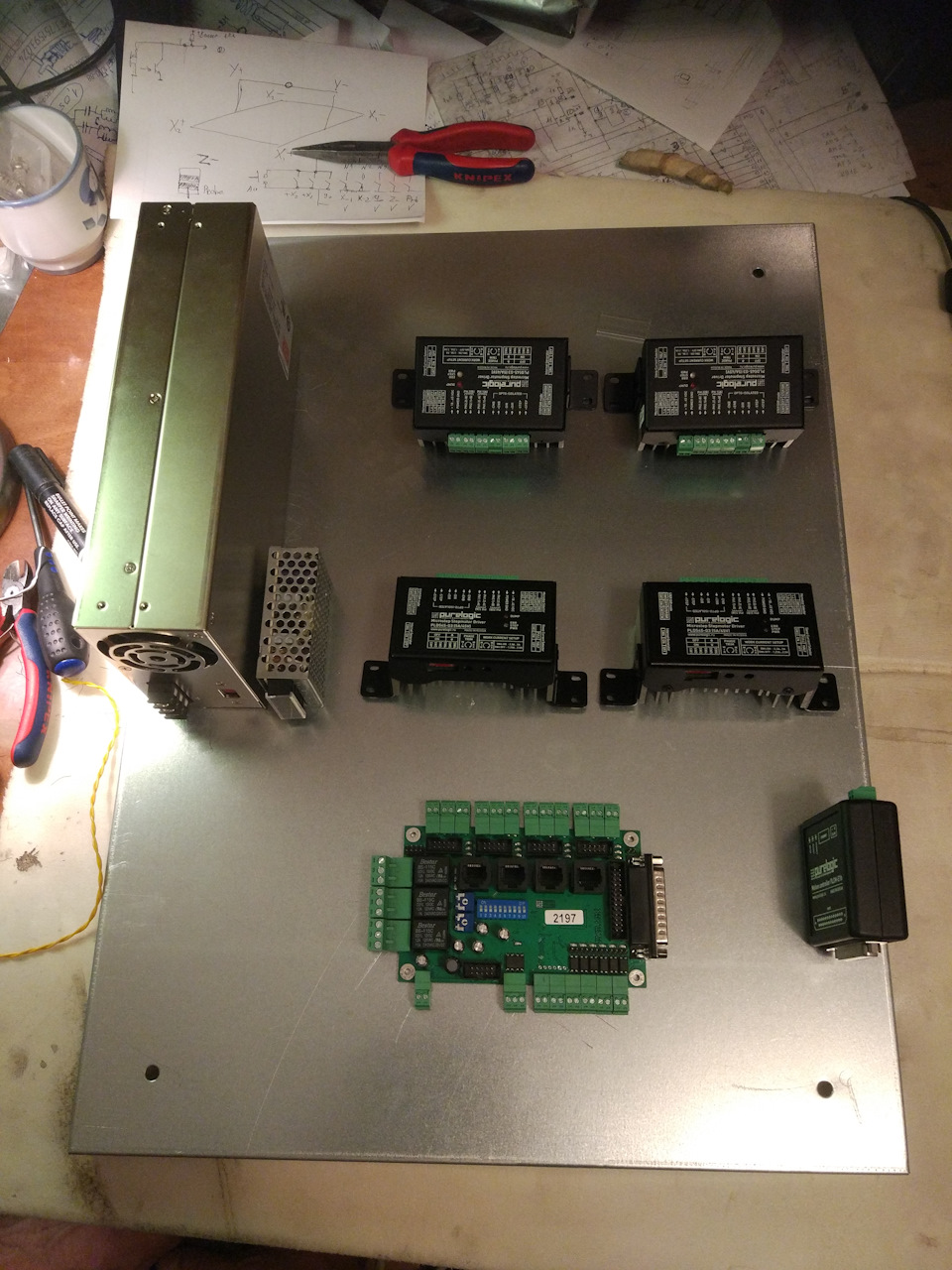

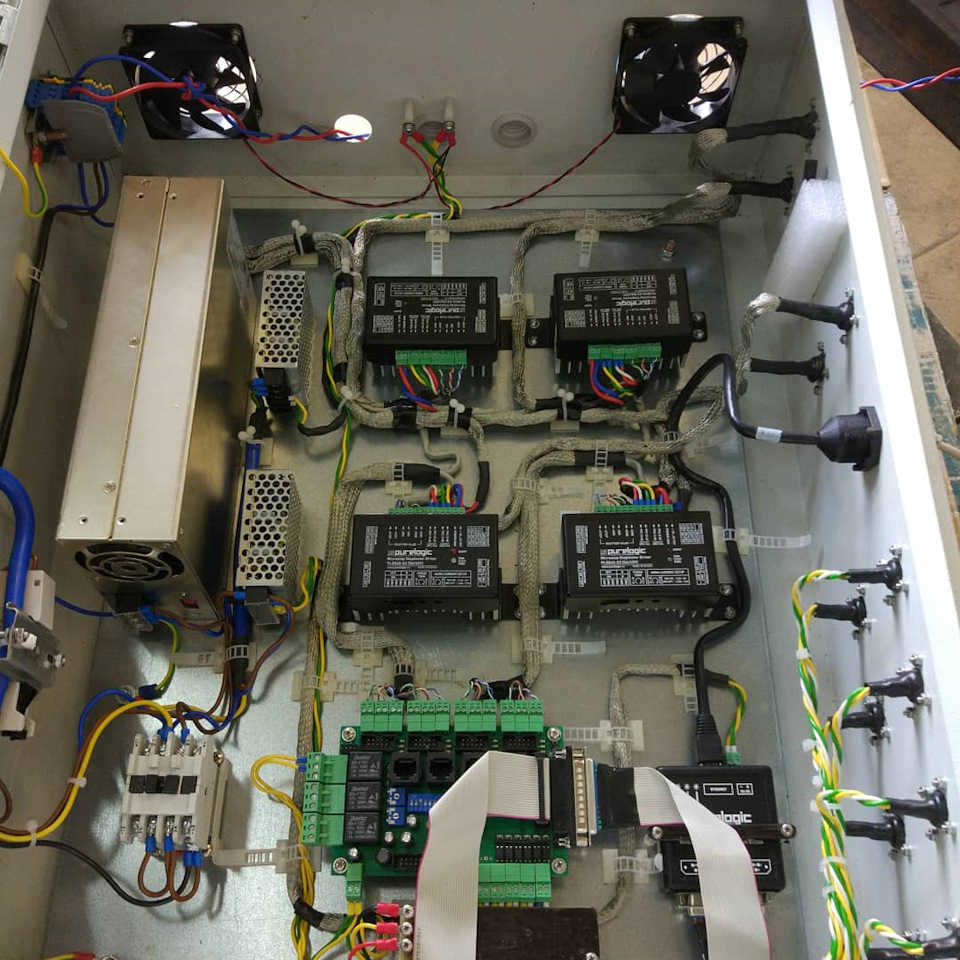

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

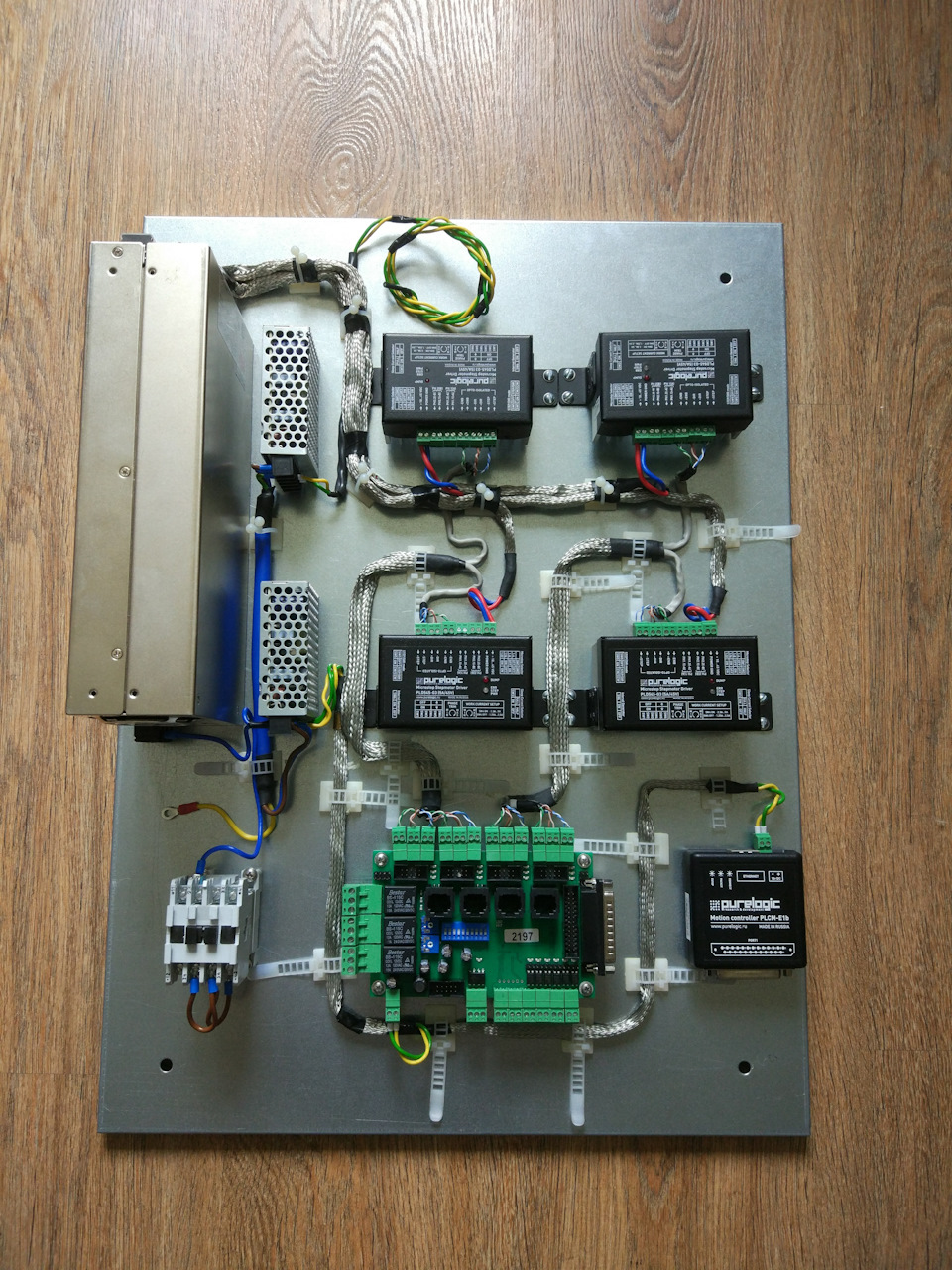

Прикинул размещение элементов на монтажной панели…

…и приступил к сборке.

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

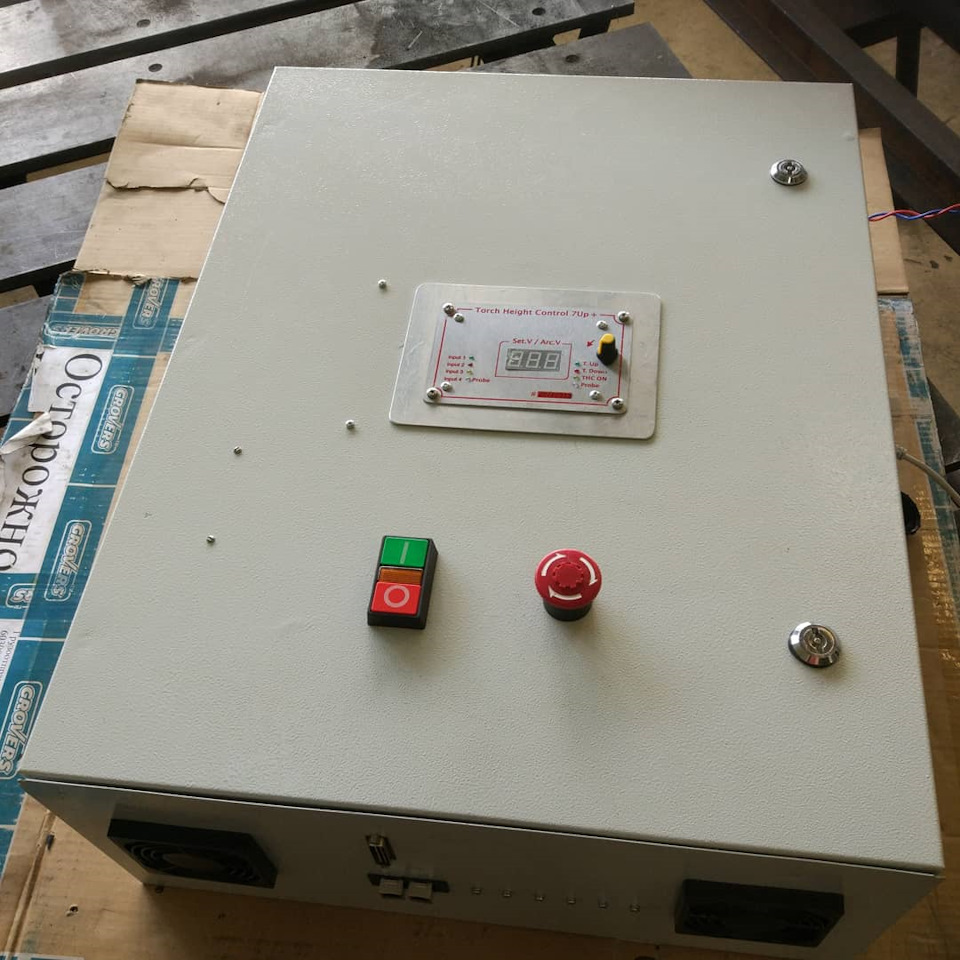

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Станок управляется с компьютера программой Mach3. Я выбирал между Mach3, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования :-)

И, наконец, резка первой детали:

Готовый станок перенесли на подготовленное для него место:

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach3, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют. Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации

Вопрос у меня вот какой, купил мой знакомый СО2 лазер с трубой мощностью около или более 120 Вт.

Фирму и ссылки я не знаю, скажу что это какой то нонейм с ибея, ниже приведу кучу фотографий,

надеюсь что этого хватит для ответа на вопрос, который я хочу задать.

Лазер рабочий, но возник у нас спор, какой мощности должен быть вентилятор для вытягивания воздуха?

Сзади у него место для подключения воздухоотвода диаметром 130 мм,

что имхо предполагает что воздух будет высасываться на 10~20 м^3/мин.

Мой знакомый говорит что надо ставить небольшой вентилятор, а для построения правильного воздухопотока

часть вентиляционных вырезов заклеить скотчем.

Я предлагаю поставить мощный насос, например от стружкоотсоса Корвет 60 производительностью 13,9 куб/мин,

и пусть воздух засасывается со всех щелей,благодаря чему гарь не сможет добраться до механизмов и электроники лазера.

Так кто из нас прав и какой мощности надо ставить отсасывающий вентилятор?

Вот фотографии лазера:

Левый бок, электроника за стенкой в отдельном отсеке, есть небольшие отверстия между отсеком и рабочей зоной.

Судя по всему ты хочешь некой теории.

Но для этого, как минимум, надо почитать книжки по вентиляции и позырить на готовые системы.

Тогда некоторые факты/наблюдения, основанные на опыте и информации от воздухопроводчиков.

1. Воздух в трубах движется как напором, так и разряжением.

2. Разряжение ограничено

3. Напор. в определенном смысле, не ограничен.

4. При высокой скорости движения, трубы будут гудеть (шуметь). Это значение примерно 10м/с. Поэтому трубы для производительности делают больше.

5. Уменьшение диаметра труб приводит к сильному падению производительности. Ищи в физике число Рейнольдса. Это в гидродинамике - всё. Остальное - х*****. Есть формулы зависимости производительности от диаметра и длины.

6. Любой поворот - сопротивление.

7. Любая гофра - сопротивление.

8. Диаметр очка в лазере 100-130мм. Это примерно отсос 100-150 кубов в час. Ну никак не 1000 (10-20 кубов * 60 мин). Для такой машины этого вполне хватает на отсос с закрытой крышкой.

Вывод: ищи вентилятор/канальник/улитку с очком 100-130 мм, с производительностью 100-150 кубов в час. Трубы делай без мульона поворотов. Вентилятор будет стоят рядом с лазером - это будет правильно , но громко, будет стоять за окном - будет тихо, но менее эффективно. Старайтесь использовать гладкие трубы.

torvn77 писал(а): Мой знакомый говорит что надо ставить небольшой вентилятор, а для построения правильного воздухопотока

часть вентиляционных вырезов заклеить скотчем.

Это он может на детской площадке рассказывать. А ты обрати его внимание, что надо использовать опыт и предвидеть результаты.

Иначе будет дышать ядовитой гадостью и часть вентиляционных отверстий носа будет заклеивать скотчем.

Производительность вентиляторов (а не моторов вентиляторов) все таки лучше указывать в единицах расхода. Тогда сравнивать проще.

Нет, хотя я и хотел бы общих рассуждений, но несколько иного направления.мне надо не столько теории по вентиляции, сколько практических сведении , о том, какой у людей режущии

Дело в том, что если смотреть ролики на ютубе, то можно видеть что дым от резки утягивает в бок,

причём не смотря на то, что у лазера из-за съёмки открыта крышка и большой размеррабочего стола.

Мне кажется что это означает что на лазер ставится что либо явно более производительное, чем вентилятор на 150 куб/час.

С другой стороны, как я видел по форумам, газы при резке ПВХ не только ядовиты, но и могут разъесть лазер.

Вот я и интересуюсь, вентиляторы какой производительности ставят на лазер в мастерских и предприятиях на практике.

kalinvick писал(а): Производительность вентиляторов (а не моторов вентиляторов) все таки лучше указывать в единицах расхода. Тогда сравнивать проще.

Да я и не запаривался с производительностью. Присоединили гофру, другой конец выкинули на улицу, включили - тянет отлично. Если бы не работало, то заморочился.

torvn77 писал(а): Дело в том, что если смотреть ролики на ютубе, то можно видеть что дым от резки утягивает в бок,

причём не смотря на то, что у лазера из-за съёмки открыта крышка и большой размеррабочего стола.

Там кроме вытяжки, ещё и воздух в сопло подаётся - соответствено продукты горения выдуваются из зоны реза.

torvn77 писал(а): Вот я и интересуюсь, вентиляторы какой производительности ставят на лазер в мастерских и предприятиях на практике.

Производительность можно поставить любую.

Тогда зимой высосет весь теплый воздух на улицу и чай замерзнет.

Что - явный идиотизм.

Ибо сколько массы воздуху ушло, столько и придет с улицы через щели.

Вот тебе практика:

Лазер с полем от 400х600 до 600х1000 от 100 до 400 кубов в час.

Лазер с полем 1200х2400 или 1500х2000 от 1000 до 1500 кубов в час

Лазер с полем 2000х3000 от 1000 до 3000 кубов в час.

Это не из роликов, а из мастерских или предприятий.

можно ставить как больше, так и меньше. Это зависит от конструктивных особенностей. С закрытым объемом (крышкой) и без щелей - можно меньше. С открытым объемом - больше.

- Жене сказал, что пошел к любовнице, любовнице сказал, что пошел к

жене, а сам взял книжки, залез на чердак и учиться, учиться, учиться.

-------------------------------------------------------------------------------------------

Дайте мне собственный гольф-клуб, свежий воздух и красивую женщину в

партнеры – и можете оставить гольф-клуб и свежий воздух себе.

- Жене сказал, что пошел к любовнице, любовнице сказал, что пошел к

жене, а сам взял книжки, залез на чердак и учиться, учиться, учиться.

-------------------------------------------------------------------------------------------

Дайте мне собственный гольф-клуб, свежий воздух и красивую женщину в

партнеры – и можете оставить гольф-клуб и свежий воздух себе.

Данная вентиляция построена на отрицательном давлении, тип туннельный.

Любит герметичность.

Я бы посоветовал Вам осмотреть весь периметр корпуса и там заклеить щели

+ нужно на люк поставить что то вроде уплотнителей.

Ну о последствиях неправильного притока я рассказывать не стану.

- Жене сказал, что пошел к любовнице, любовнице сказал, что пошел к

жене, а сам взял книжки, залез на чердак и учиться, учиться, учиться.

-------------------------------------------------------------------------------------------

Дайте мне собственный гольф-клуб, свежий воздух и красивую женщину в

партнеры – и можете оставить гольф-клуб и свежий воздух себе.

torvn77 писал(а): То есть на конкретно мой лазер надо ставить от 100-400 куб/час.

Ну значит я был не прав.

Совсем не обязательно.

Это зависит от многих причин:

К примеру резка бумаги для открыток - это одно.

А резина и акрил совсем другое.

Разная вонь, разный дым.

Цифры все равно примерные.

Строю лазер с полем 1000х1600 мм для резки фанеры. По идее, для меня такая производительность с избытком.

Благо завалялся без дела частотник 220 В 0,7 КВт. Его и прилеплю к вентилятору, а там посмотрим.

Как считаете, есть ли смысл уменьшать входное отверстие с 200 мм до 130 мм, как у китайцев?

Спрошу тут

Построил лазерный гравёр, в качестве корпуса использовал обычную доску из ДСП.

Сзади снизу вытяжной вентилятор производительностью 188 кубов/час.

Нужно прорезать отверстие для забора воздуха. Тут же сразу возникает вопрос, где его резать?

Думаю прорезать спереди, но возможны два варианта:

1. Спереди сверху, над рабочим столом. Тогда по логике воздух будет проходить через решётку вниз и вытягиваться вентилятором.

2. Спереди снизу, под рабочим столом. Не знаю, на сколько это правильно, но видел подобные решения.

Народ, подскажите, как правильно?

def писал(а): 2. Спереди снизу, под рабочим столом. Не знаю, на сколько это правильно, но видел подобные решения.

Задумайтесь над вопросом, зачем вообще нужна вытяжка на лазерном станке? Когда разберётесь с этим, прикиньте, а с боков не вариант?

Вентиляция - штука не простая. Точно также, как лазер - это не лампа накаливания, мощностью в 100 Ватт.

Есть всякие умные книжки. Где описывается, как что делать с вентиляцией.

Что касается вопроса, где делать отверстие для забора воздуха и для отсоса.

Есть много разных решений. Все однако сводятся к трем/двум:

1. отсос воздуха сверху - сделать колпак. Воздух поступает со всех сторон.

2. отсос воздуха из под резака, воздух поступает со всех сторон.

3. отсос воздуха снизу, воздух поступает сверху.

Делать отверстие, в целом имеет смысл, так как при герметичности (что малодостижимо, но может быть достигнуто) производительность вытяжки снижается.

Для правильности лучше делать отверстия с боков, причем несколько. То есть, если отверстие забора воздуха 120 мм, то отверстие для подсасывания воздуха должны быть примерно такой же площади. Я видел ряд отверстий на боковых стенках.

Все нормальные инструкции говорят о том, что крышка должна быть закрыта. Если она открыта, то никакой силы вытяжки не хватит для отсасывания. И дым все равно будет подниматься вверх. Что весьма не эстетично да и просто вредно для здоровья.

Была у нас вытяжка сделанная на вентиляторе, примерно таком же как в посте № 15.

Вентилятор, практически такой же по характеристикам и то же турецкий.

Но вот одному деятелю у нас не понравилось, что там выход был 180 мм.

У а нас трубы - 200.

Он взял и вырезал отверстие чуть больше.

Вентилятор через некоторое время начал глючить. Вибрировать.

Стали разбираться - некоторые лопатки вывались.

Пошли узнавать к вентиляторщикам, благо они в соседнем здании сидели.

Те нас на смех подняли. Вентиляторы рассчитывают, и просто так менять их конструкцию, какбЭ не верно.

Ну они там много простых вещей рассказали: что делать поменьше поворотов, перед входом выходом лучше ставить прямые участки, не использовать гофру, а ровные трубы, что бы не гудело, не использовать трубы маленького диаметра (скорость воздуха не более 10 м/сек)

После этого книжек подчитали и резать вентиляторы больше не стали.

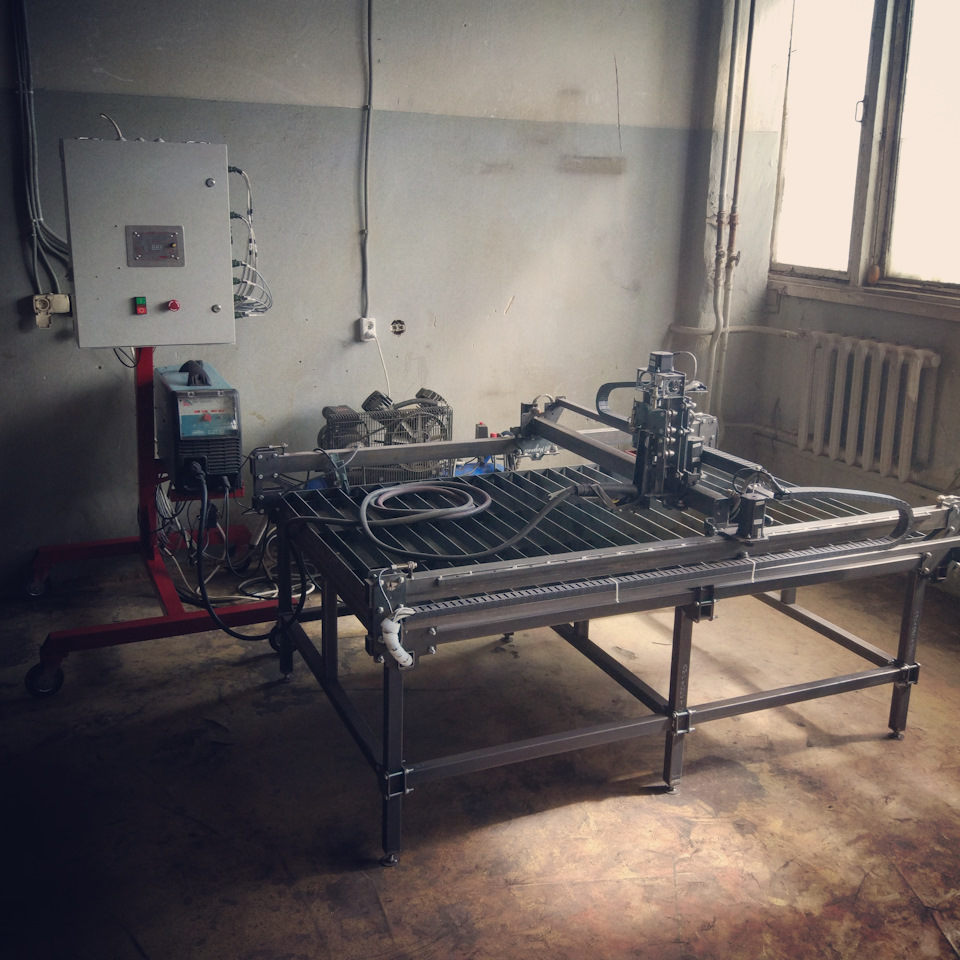

Что такое станок плазменной резки с ЧПУ? Это машина с компьютерным управлением, которая может прорезать любой электропроводящий материал (сталь/нержавеющая сталь/алюминий/медь). Машина берет созданный на компьютере 2D-эскиз и преобразует его в систему числового программного управления (ЧПУ), которая соединена с плазменным резаком. Плазменный резак использует электрическую дугу и сжатый воздух, чтобы прорезать проводящий материал.

Я спроектировал и построил этот плазменный резак в своей личной мастерской, используя несколько готовых компонентов вместе с некоторыми сборками, изготовленными на заказ.

Ознакомьтесь со следующими шагами, чтобы получить подробный обзор моей сборки плазменной машины с ЧПУ!

Примечание: данная статья является переводом.

Шаг 1: Планирование и компоненты

Планирование:

Перед тем как начать, мне нужно было ответить на пару ключевых вопросов:

- Насколько большой стол с ЧПУ я хочу сделать?

- Какова максимальная толщина материала, который мне нужно разрезать?

Эти два вопроса будут определять остальную часть вашего проекта. Я решил построить стол, на котором можно разместить лист материала размером 4x8 футов. Основываясь на том, что я обычно изготавливаю, я хотел иметь возможность прорезать сталь толщиной как минимум 1/4 дюйма.

Я также включил в дизайн несколько уникальных моментов:

- Опускающиеся ролики для удобства передвижения;

- Система вытяжки для удаления пыли и дыма;

- Система всасывания в точке сопла и водяной затвор для вытягивания мелких частиц вблизи режущего наконечника;

- Съемная режущая поверхность - позволяет мне снять режущую поверхность и вставить поддон для воды для альтернативного метода борьбы с дымом и пылью.

Задействованные компоненты:

Ниже приведен общий список основных компонентов станка плазменной резки с ЧПУ:

- Аппарат плазменной резки - я решил приобрести плазменный резак Hypertherm Powermax 65 для этой сборки. Эта машина способна резать сталь толщиной 1 дюйм.

- Воздушный компрессор - плазменным резакам требуется подача воздуха для работы и резки материалов. Я выбрал воздушный компрессор Ingersoll на 80 галлонов, у которого не должно быть проблем с обеспечением подачи воздуха из системы.

- Пакет управления двигателем с ЧПУ - это приводы и двигатели, которые управляют движением плазменного резака. Я купил свою систему в компании CandCNC. Эта система включала в себя все 4 шаговых двигателя и драйверы двигателей в одном полном комплекте.

- Основание стола - я изготовил основание стола на заказ, используя поверхность для резки. Основная рама изготовлена из квадратной трубы 2x0.12 дюйма.

- Портальный узел - сюда входят все подшипники, шестерни, зубчатые направляющие и структурные компоненты, составляющие подвижный портал наверху стола. Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.

- Программное обеспечение - требуется несколько различных типов программного обеспечения:

- Программное обеспечение для проектирования САПР - программное обеспечение для автоматизированного проектирования позволяет создавать эскизы и конструировать детали перед их вырезанием. AutoCad или Fusion 360 - отличные варианты для программ проектирования САПР.

- Программное обеспечение CAM для плазменной резки - программное обеспечение для автоматизированного производства преобразует ваш эскиз САПР в код (обычно G-Code), который система плазменной резки с ЧПУ может считывать и интерпретировать. Я запускаю SheetCAM в своей системе.

- Программное обеспечение управления ЧПУ - это программное обеспечение считывает G-код и отправляет его двигателям на столе ЧПУ. В моей системе используется управляющее по Mach3 с ЧПУ

Шаг 2: Изготовление основания стола

![]()

![]()

![]()

Я начал с создания основной рамы из квадратных труб 2"x2"x11ga и прямоугольных 2"x3"x11ga. Я добавил опускающиеся ролики, которые закреплены на месте для легкой мобильности. Я также расширил свои рельсовые направляющие таким образом, чтобы портал полностью перемещался по площади 4x8 футов, чтобы обеспечить легкую загрузку стальных листов. Размеры портала определяли ширину основания стола.

Шаг 3: Изготовление режущей поверхности

![]()

![]()

![]()

![]()

![]()

Режущую поверхность я спроектировал как съемный узел. Это позволяет мне приподнять её и вставить поддон для воды в качестве опции для защиты от пыли и дыма. Эта режущая поверхность использует направляющие планки 2x1/8" и была изготовлена из следующих материалов:

- прямоугольная труба 2"x3"x11ga;

- квадратная труба 2"x2"x11ga;

- квадратная труба 1"x1"x14ga;

- 2x.25-дюймовый плоский стержень.

Шаг 4: Сборка основания стола и режущей поверхности

![]()

![]()

![]()

Режущая поверхность опускается на основание стола. Набор холоднокатаных плоских прутков шириной 3 дюйма и толщиной 3/8 дюйма служат направляющими для портала. Холоднокатаные материалы сохраняют более высокие допуски на размеры, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы. Холоднокатаные материалы имеют более высокие допуски по размерам, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы.

Шаг 5: Стендовые испытания системы управления двигателем

![]()

![]()

![]()

Прежде чем подключать двигатели и проводку, целесообразно провести стендовые испытания системы. Это позволит убедиться, что все двигатели и соединения полностью исправны и запрограммированы на вращение в правильном направлении. Инструкции, прилагаемые к моему набору управления двигателем CandCNC, помогли упростить этот процесс.

На этом этапе я также подключил свой плазменный резак Hypertherm, чтобы он автоматически запускался по сигналу от блока управления CandCNC. Инструкции CancCNC помогли мне пройти через этот процесс подключения.

Шаг 6: Сборка портала

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

После изготовления основания стола и режущей поверхности следующим шагом была сборка и установка портала. Моя портальная система от Precision Plasma была построена из экструдированного алюминия.

Этот портал оснащен осью Z, позволяющей регулировать высоту резака (THC). Контроль высоты резака - очень желательная функция для плазменных столов с ЧПУ. Это позволяет осуществлять активный и автоматический контроль расстояния между наконечником резака и разрезаемым материалом. Система обратной связи напряжения автоматически поддерживает заданное расстояние, даже если разрезаемый материал начинает деформироваться. Без THC существует риск столкновения резака с заготовкой. Система THC также продлевает срок службы расходных материалов плазменного резака (электрода/наконечника/сопла).

Я также решил использовать приводы с ременным редуктором для каждого двигателя. Это помогло сгладить работу и движение портала.

Шаг 7: Создание рабочего стола/центра управления

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Я изготовил стол из квадратной трубы диаметром 1,5 дюйма для своего компьютера и монитора. Некоторые монтируют свои компьютеры прямо на базу ЧПУ. Я решил сделать систему управления отдельным узлом. Мой компьютер находится под столом. Впоследствии я добавил лист металла вокруг стола, чтобы защитить компьютер от пыли.

Шаг 8: Добавление системы приточной вентиляции

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Эффективное средство для отвода дыма и пыли во время работы плазменной системы с ЧПУ крайне необходимо. Для этого существует два распространенных метода: водяной стол или вытяжка. Каждый из них имеет свои преимущества и недостатки

Водяной стол — этот тип включает резервуар с водой (часто обработанный ингибитором коррозии и бактерий), который находится непосредственно прямо под разрезаемым материалом. Вода задерживает большую часть пыли возникающей при резке и помогает сохранить материал прохладным. Однако во время резки вода часто разбрызгивается и требует постоянного технического обслуживания, чтобы ваша портальная система оставалась сухой и чистой.

Вытяжка — этот тип использует поток воздуха с механическим приводом для всасывания пыли и паров вниз в стол и наружу в желаемое место. С правильными вентиляторами и достаточным потоком воздуха этот метод работает очень хорошо. Однако он не обеспечивает возможности охлаждения материала, который обеспечивает поддон для воды. Охлаждение материала полезно для уменьшения деформации, особенно при резке тонких материалов.

Я решил встроить в свой стол вытяжку, но оставил возможность использования водяного стола с помощью съемной режущей поверхности. Я начал с того, что обшил основание стола алюминиевым листом. Я подключил 4 точки всасывания, используя 10-дюймовый воздуховод HVAC. У каждой точки всасывания есть ползунок, который позволяет мне направлять максимальное количество всасывания в определенные квадранты стола. Для питания моего нисходящего потока я использовал два промышленных кухонных вытяжных вентилятора. Эти вентиляторы обычно монтируются на крыше или стене и выбрасывают воздух радиально во всех направлениях. Я модифицировал вентиляторы, чтобы они выбрасывали воздух в одном направлении, используя некоторые специально построенные воздуховоды. Мои вентиляторы выдувают всю пыль и дым за пределы моей мастерской.

Впоследствии я также добавил систему всасывания в точке сопла. Я использовал 1,5-дюймовый сливной шланг и направил его от режущего наконечника через кабельные дорожки портала вниз к ведру объемом 5 галлонов, которое также подключено к магазинному пылесосу. Частично наполнив 5-литровое ведро водой, я создал временный водяной затвор, который помогает улавливать мелкую пыль и частицы.

Читайте также: