Что используется в качестве адсорбентов осушителей при осушке газов в промышленности

Обновлено: 13.05.2024

Адсорбционная осушка является универсальным методом, позволяющим практически полностью извлечь влагу из газовой и жидкой среды. В современной газовой, нефтяной, нефтеперерабатывающей промышленности адсорбционный метод широко используется для глубокой осушки и тонкой очистки технологических потоков, улучшения качества сырья и продуктов. Адсорбционный способ отличается универсальностью, что позволяет проводить одновременно осушку и очистку сразу от нескольких компонентов.

Адсорбционный процесс обладает рядом преимуществ по сравнению с абсорбционным методом:

- достижение низкой температуры точки росы (минус 70 °С и ниже);

- повышенное давление в системе способствует процессу осушки;

- простота аппаратурного исполнения;

- отсутствие потерь химических реагентов, используемых в абсорбционных процессах.

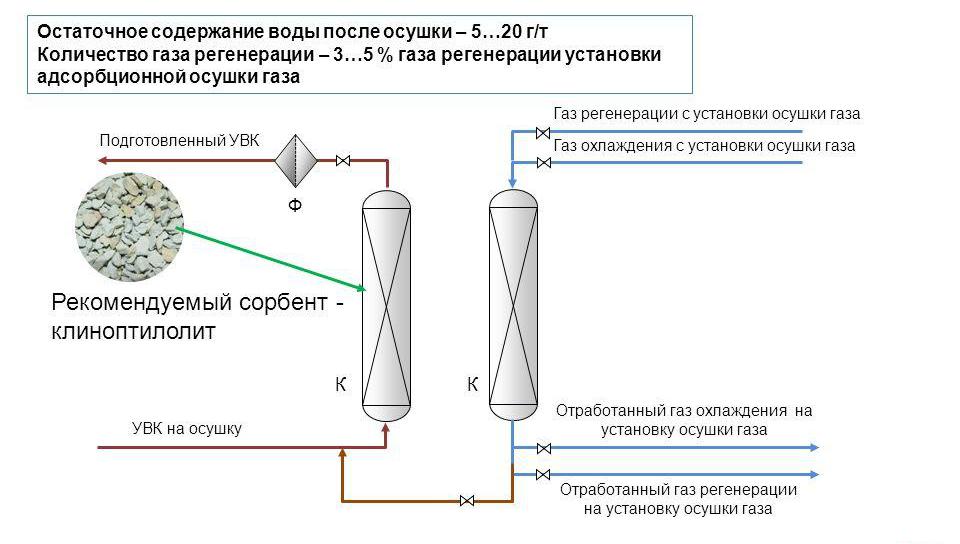

Для обеспечения безгидратного транспорта нефтяного газа могут применяться как абсорбционный, так и адсорбционный метод осушки. Однако применение адсорбционной осушки позволит создавать такой запас по температуре точки росы (ТТР) осушенного газа, который практически полностью исключит конденсацию воды при транспорте газа, а также не потребует его осушки при переработке на газоперерабатывающем заводе. [3]

Адсорбция — это процесс концентрирования вещества на поверхности или в порах твердого тела адсорбента. Концентрируемое на какой-либо смеси вещество до его поглощения называют адсорбтивом, а поглощенное — адсорбатом. Возможность поглощения обусловливается соответствием размеров пор адсорбента с размерами молекул адсорбтива; молекулы адсорбтива, размер которых превышает размер пор адсорбента, поглощаться порами не будут. [5]

Виды адсорбентов

Адсорбенты-осушители, применяемые в промышленных установках должны обладать следующими свойствами:

-достаточной поглотительной способностью, зависящей от величины поверхности и объема пор;

- глубиной поглощения влаги, зависящей от размера пор;

- полнотой и простотой регенерации;

- механической прочностью — не разрушаться под действием массы слоя;

- механической прочностью на истираемость — не измельчаться от движения газа в слое адсорбента;

- стабильностью упомянутых показателей при многоцикловой работе.

Адсорбционную способность, или что то же — активность адсорбента — выражают количеством поглощенного адсорбата единицей массы или объема адсорбента (см3/г, либо в процентном выражении). [5]

Для осушки природного газа в промышленных установках применяют следующие адсорбенты: силикагели, оксид алюминия и цеолиты (молекулярные сита).

Технико-экономические показатели адсорбционных процессов зависят от характера применяемых сорбентов и их стоимости. Следует также отметить важность проблемы тщательной подготовки газа к осушке, т.к. в нефтяном газе, поступающем на сырьевые компрессорные станции, содержатся агрессивные примеси - соли щелочных и щелочно-земельных металлов, метанол, поверхностно-активные вещества (ПАВ), продукты коррозии. Эти примеси способствуют возникновению коррозии, вызывают нагарообразование на лопатках ротора цилиндра высокого давления компрессора, значительно сокращают срок службы адсорбентов и затрудняет ведение нормального технологического режима. Для надежной работы компрессорных агрегатов и адсорбентов перед осушкой применяется промывка газа от агрессивных примесей.

Силикагель – один из самых первых минеральных синтетических адсорбентов, нашедших широкое применение в промышленной практике. Самый распространенный осушитель. Силикагели представляет собой продукты обезвоживания геля кремниевой кислоты, промытые от примесей, высушенные и прокалены. В силикагеле поры однородны по величине и равномерно распределены.

Силикагель может быть использован для адсорбции многих веществ. Благодаря своим высоким гидрофильным свойствам, силикагель— ценный адсорбент при сорбции водяных паров. Адсорбированная вода удерживается на силикагеле за счет водородных связей ОН-группы поверхности решетки. При высокой осушающей способности он чувствителен к капельной влаге и быстро разрушается в процессе эксплуатации. Кроме того, силикагель адсорбирует тяжелые углеводороды, которые при регенерации подвергаются крекингу с образованием кокса на поверхности адсорбента, и не дает глубокой осушки. Поэтому, когда на переработку поступает газ с высокой влажностью, но без капельной влаги и основной технологический процесс переработки газа проводится при температурах не ниже минус 40 °С, целесообразно применять в качестве осушителя силикагель.

Не рекомендуется применять силикагель как осушитель, если в состав газа входят ненасыщенные, углеводороды, так как при регенерации они полимеризуются.

Насыщенные углеводороды, начиная с бутанов, сорбируются силикагелем, но их частично вытесняет вода. Легкие углеводороды (до бутанов) полностью выделяются при регенерации силикагеля. Тяжелые углеводороды С5+ и выше более прочно удерживаются силикагелем и при регенерации удаляются не полностью.

Масла, гликоли, амины легко сорбируются силикагелем и при регенерации в зависимости от температуры остаются на поверхности или разлагаются, образуя смолистые соединения, которые закупоривают поры сорбента и снижают его адсорбционную способность. Амины разлагаются с образованием аммиака, который разрушает структуру силикагеля, увеличивает размер пор и уменьшает его поверхность.

Сероводород и диоксид углерода сорбируются на силикагеле подобно бутану и как бутан большей частью вытесняются парами воды при адсорбции и целиком удаляются при регенерации.[5]

Таким образом, силикагель может использоваться в качестве осушителя нефтяного газа, обеспечивая ТТР по парам воды минус 50. 60 °С.Основные преимущества силикагеля – низкая температура, требуемая для регенерации (до 200°С) и более низкие энергозатраты, чем при регенерации других промышленных минеральных адсорбентов, низкая себестоимость при крупнотоннажном промышленном производстве.[3]

Алюмогель (активный оксид алюминия) – гидрофильный адсорбент с сильно развитой пористой структурой. Используют его для осушки газовых потоков и поглощения полярных органических веществ из газовых потоков. Достоинства алюмогеля – термическая стабильность, относительно легкое получение, доступность сырья.

Промышленностью выпускается активированный оксид алюминия нескольких марок и разной формы: гранулированный, цилиндрический и шариковый. Наиболее распространен оксид алюминия типа А-1.

Преимуществом же оксида алюминия является стойкость по отношению к капельной влаге и обеспечение глубокой степени осушки —до точки росы - 60°С в области высокого влагосодержания осушаемого газа. Применяют активную окись алюминия к качестве защитного слоя. При наличии в осушаемом газе капельной воды в целях предотвращения растрескивания основного слоя осушителя - силикагеля можно рекомендовать засыпать небольшой слой оксида алюминия на входе газа в колонну.

Недостатком оксида алюминия является невысокая адсорбционная способность. Температура регенерации алюмогеля равна 220-250 °С. Однако активная окись алюминия больше других адсорбентов снижает свою первоначальную активность при многоцикловой работе, что связано с уменьшением поверхности адсорбента в результате отложений примесей, содержащихся в газе.

Цеолиты природные и синтетические, обладающие молекулярно-ситовыми свойствами, нашли широкое применение в качестве адсорбентов и катализаторов.

Использование цеолитов в процессе осушки в последнее время приобретает актуальность в связи с развитием низкотемпературных процессов переработки нефтяного газа. Цеолиты синтетические (молекулярные сита) — алюмосиликатные микропористые адсорбенты, обладающие не только высокой избирательной адсорбцией, но и способностью разделять вещества, с разными размерами и формой молекул адсорбтива. Они отличаются строго кристаллическим строением и большой удельной поверхностью. Поры цеолита представляют сферические полости, соединенные каналами. В настоящее время промышленные предприятия выпускают цеолиты разных марок, отличающихся катионами и размером пор. Наибольшее практическое применение получили цеолиты типа А и X, имеющие двухзначные обозначения: КА, NaA, CaA, NaX, СаХ; первая часть обозначения -преобладающий а нем металл (К, Na, Ca), вторая - тип решетки (А или X).

Каждый тип сорбента имеет свой размер входного окна. Например, цеолит КА – 0,3 нм; цеолит NaА – 0,4 нм; цеолит CaA – 0,5нм; цеолит СаX – 0,8нм и цеолит NaX – 0,9нм.Для того, чтобы проникнуть в адсорбционную полость, критический диаметр молекулы адсорбата должен быть меньше размера входного окна. Критический диаметр определяет возможность проникания данной молекулы в полости цеолита через соединяющие их окна. Для, молекул вытянутой формы (как, например, молекулы углеводородов нормального строения) критический диаметр соответствует диаметру поперечного сечения углеводородной цепочки. Из молекул углеводородов наименьший критический диаметр имеет молекула метана; диаметр окружности - описанной вокруг этой молекулы составляет около 0,4 нм. Более сложные углеводороды нормального строения представляют собой зигзагообразные цепочки.

Размер молекулы воды составляет 0,28 нм. Молекула воды будет поглощаться всеми типами цеолитов, но, как правило, осушку проводят на цеолитах типа KA иNaA, когда другие компоненты газовой смеси, имеющие критический размер молекул более 0,4 нм, не адсорбируются данными цеолитами и поэтому не подавляют адсорбцию воды.

От соотношения SiO2: Аl2О3 в цеолите зависит кислотостойкость адсорбента, причем она повышается с увеличением этого соотношения. Цеолиты типа А — низкокремнистые формы, в них соотношение Si02: Al203 не выше 2, и в кислой среде они разрушаются. Цеолит типа КА при обычной температуре в значительных количествах поглощает только воду.

Цеолит NaA адсорбирует компоненты промышленных газов, критический размер молекул которых не превышает 0,4 нм: это - вода, сероводород, сероуглерод, оксид и диоксид углерода, аммиак, метан, этан, этилен, метанол. Он не сорбирует пропан и органические соединения с числом атомов углерода более 3.

Цеолит типа СаА адсорбирует углеводороды и спирты только нормального строения (независимо от длины цепи), метил- и этилмеркаптаны; он стоек в слабокислой среде, поэтому используется в процессах сероочистки.

Для цеолитов типа X соотношение Si02:Al203 равно 2,2—3,3. Каждая большая полость имеет входы диаметром 0,8—0,9 нм.

Цеолиты типа X имеют достаточно широкие входные окна и адсорбируют большинство компонентов сложных смесей: все типы углеводородов, органические соединения серы, меркаптаны, галогензамещенные углеводороды.

Цеолиты типа NaX не используют для осушки попутных нефтяных газов из-за большой соадсорбции углеводородов, которая обусловлена размером входных окон цеолита (0,8. 0,9 нм по сравнению с цеолитами типа А 0,3. 0,5нм).

По идентичной структуре цеолитов типа X разработаны цеолиты типа Y, в элементарной ячейке которых содержится вдвое меньше тетраэдров АlO4 и катионов. Соотношение SiO2:Al2O3 в цеолите типа Y более высокое, чем в других типах цеолитов, - от 3 до 6, что отличает их повышенной кислотостойкостью.

Наиболее распространенными видами цеолитов в нефтегазопереработке и нефтехимии являются сита со структурами А и Х. Они обладают высокой степенью адсорбции, высокой емкостью, при температуре до 540 °С не раскалываются и не растекаются при контакте с водой.

В настоящее времяприменениесинтетических цеолитов позволяет достигать точки росы в осушаемом газе минус 70 °С и ниже (Казахский завод, заводы Западной Сибири, Белорусский ГПЗ).

Синтетические цеолиты имеют рядпреимуществ перед другими адсорбентам:

- высокая адсорбционная емкость при осушке газа с низкой относительной влажностью;

- допускается осушка газа при повышенных температурах (адсорбционная емкость цеолитов достаточно высокая при температурах 40 - 50 °С);

- позволяют осуществлять избирательную адсорбцию водяных паров при наличии других примесей в газах (могут одновременно использоваться для удаления паров воды и некоторых других примесей, например H2S, RSH и С02);

- позволяет достигнуть высокой степени осушки;

- не разрушаются под действием капельной влаги.

Цеолиты отличаются высокой скоростью поглощения паров воды, позволяют вести осушку при высоких скоростях газового потока и тем самым интенсифицировать процесс. Изменение скорости газового потока от 0,06 до 0,25 м/спрактически не приводит к снижению активности сорбента (заводы Западной Сибири), кроме того, их высокая активность сохраняется в широком интервале температур. Однако цеолиты достаточно трудно регенерируются. Остаточное содержание влаги в цеолитах после регенерации определяет степень осушки. Так, например, точка росы осушенного газа равная минус 70°С, достигается на цеолитах, прошедших регенерацию при температуре 320 - 350 °С , снижение температуры регенерации приводят к повышению точки росы осушенного газа.

В случае, если требуется не только осушка газа, но и очистка от сернистых соединений, используется комбинированный слой синтетических сорбентов NaX и СаА. Использование комбинированного слоя позволяет значительно снизить соадсорбцию тяжелых углеводородов, за счет этого повысить адсорбционную емкость сорбента по извлекаемому компоненту и продлить срок службы сорбентов.

Институт ОАО НИПИгазпереработка имеет большой и плодотворный опыт сотрудничества с организацией ЗАО "Нижегородские сорбенты". В результате совместной деятельности был проведен комплекс научно - исследовательских работ, направленный на разработку цеолитов специального назначения типа X и А для процессов глубокой осушки и тонкой сероочистки, обладающих высокой адсорбционной емкостью по извлекаемому компоненту, механической прочностью.

Синтетические цеолиты обладают хорошими адсорбционными свойствами по парам воды, однако они дороги и в некоторых процессах обладают нежелательными каталитическими свойствами. Это заставляет производственников обратиться к более дешевым аналогам, которые с достаточной эффективностью заменили бы синтетические. Такими адсорбентами могут быть природные цеолиты. В последнее время все больше внимания уделяют разведке месторождений и изучению свойств природных цеолитов с целью их использования в народном хозяйстве. В настоящее время обнаружены крупные месторождения природных цеолитов, поверхностный характер залегания которых обеспечивают легкость добычи и дешевизну их по сравнению с синтетическими.

Природные цеолиты — минералы разного химического состава. Наиболее изучен природный цеолит типа клиноптилолита. Состав цеолита определяет его сорбпионные свойства; даже образцы одного и того же месторождения всегда несколько отличаются.как сорбенты друг от друга, тем более различны природные цеолиты разных месторождений. Все исследованные образцы — высококремнистые алюмосиликаты, в которых соотношение SiO2: Аl2О3 превышает 8. Содержание цеолитов в породе меняется от 35 до 90%. Сорбционные объемы линейно возрастают в зависимости от содержания цеолита в порода от 0,043 до 0,131 см 3 /г.[3]

Установлено, что природные цеолиты являются микропористыми адсорбентами и обладают высокой сорбционной емкостьюпри низких относительных давлениях, причем по сравнению с другими адсорбентами величина адсорбции у них значительно меньше зависит от температуры. Многие природные цеолиты характеризуются высокойтермостабильностью и кислотостойкостью. Высокая термостабильность обусловливает их применение при сравнительно высоких температурах, причем повышение температуры способствует значительному увеличению скорости адсорбции. Наиболее кислотостойкими природными цеолитами являются морденит, ферроврит, клиноптилолит. При одинаковых технологических условиях время защитного действия слоя клиноптилолита несколько меньше такового для цеолита типа NaA, но значительно превосходит для силикагеля и двухслойной комбинированной шихты. Адсорбционная способность цеолитов несколько меньше таковой для синтетических цеолитов.[5]

Самыми крупными месторождениями высококремнистых форм типа морденит и клиноптилолит. Клиноптилолит в мощных залежах обнаружен в Грузии, Армении, Азербайджане, Закарпатье и на Сахалине. Клиноптилолит обладает высокой адсорбционной способностью по парам воды, что делает его привлекательным для использования в процессах осушки нефтяного и природного газа и конденсата.

В связи с этим наиболее изучен природный цеолит типа клиноптилолит. Природные клиноптилолиты термостабильны, стойки в агрессивных (кислых) средах, обладают высокой механической прочностью, что позволяет применять их при многократной регенерации. Адсорбционная способность их при многоцикловых испытаниях уменьшается незначительно.

Преимущественными катионами, входящими в состав клиноптилолита, являются кальций, натрий, калий. Соотношение окиси кремния к окиси алюминия в адсорбенте около 10. Термогравиметрические исследования показывают, что максимальное удаление воды при нагревании клиноптилолита достигается при 170 °С, предельная влагоемкость составляет 13,2 % мас. Нагрев клиноптилолита выше 450 °С приводит к последовательному уменьшению способности регенерации, что связано с разрушением решетки цеолита. После нагрева до 750 °Склиноптилолит полностью теряет свои адсорбционные свойства по воде.

Установлено, что адсорбционные свойства по парам воды любой породы, содержащей клиноптилолит, зависят только от предельного объема адсорбционного пространства, т. е. практически от объема микропор, отнесенного к единице массы или объема адсорбента. Предельный адсорбционный объем находится в прямой зависимости от содержания клиноптилолита в породе.

Клиноптилолит по своей адсорбционной способности занимает промежуточное положение между синтетическими цеолитами и активной окисью алюминия. Высокая по сравнению с синтетическими сорбентами термостабильность и кислотоустойчивость природных адсорбентов обеспечивает им высокие эксплуатационные свойства при осушке углеводородов, содержащих следы ПАВ, ингибиторов коррозии, аминов и др. Природные адсорбенты, в частности клиноптилолит, обладают более высокой механической прочностью по сравнению с синтетическими цеолитами. Использование природных цеолитов в процессе осушки позволяет достигать точку росы осушенного газа, равную минус 40°С.

Поиски технических решений, которые позволили бы сочетать дешевизну и доступность природных адсорбентов с глубиной осушки, достигаемой на синтетических цеолитах, привели к использованию комбинированных слоев адсорбентов: боксит-цеолит, природный цеолит - синтетический цеолит и др. Так, например, на Казахском ГПЗ используется комбинированный слой: алюмогель - силикагель - синтетический цеолит NaA. Газ с большим влагосодержанием осушается на силикагеле, слой которого защищен алюмогелем от капельной влаги. Окончательно газ доосушивается в слое синтетического цеолита NaA. На Грозненском ГПЗ использовался комбинированный слой силикагель - клиноптилолит, на Белорусском ГПЗ - клиноптилолит - синтетический цеолит.[3]

Средневековье: основные этапы и закономерности развития: Эпоху Античности в Европе сменяет Средневековье. С чем связано.

Адсорбенты (силикагель, молекулярные сита, алюминогель) предназначены для использования в адсорбционных осушителях в качестве влагопоглотителя. В угольных адсорберах для удаления паров масла адсорбентом является активированный уголь. Мы предлагаем высококачественные адсорбенты различных типов:

Адсорбент для осушителей воздуха

Во всех областях промышленности и производства особое внимание уделяется обеспечению оптимальной защиты систем производства от попадания влаги. Влажность может существенно повлиять на безопасность, эффективность и долговечность дорогостоящего оборудования и на выпускаемую продукцию.

Мы предлагаем решение данной проблемы с помощью целого ряда алюмогеля, абсорбентных веществ, молекулярных сит и адсорбентов для осушителей Atlas Copco, ABAC, Alup, BASF, Ceccato, Comprag, Domnick Hunter, Donaldson, Friulair, Mikropor, OMI, Remeza, Ultrafilter, Hankison Zander.

Процесс осушки сжатого воздуха

Осушение сжатого воздуха является сложным процессом. Компрессор сжимает воздух, который имеет относительную влажность от 30 до 90%, под давлением и высокой температурой. Затем зоздух охлаждают (если в компрессоре не предусмотрена система охлаждения или он не справляется) с помощью охладителя сжатого воздуха. После охлаждения сжатого воздуха в нем содержится влага, которую удаляют с помощью циклонного сепаратора с конденсатотводчика.

Чтобы уменьшить содержание водяного пара до очень низкого уровня используют рефрижераторный осушитель. В осушителях этого типа сжатый воздух охлаждается с помощью замкнутой системой с хладагентом, а выпавший конденсат отводится. Рефрижераторные осушители используются с точкой росы от +3°С, меньшее значение невозможно, так как скопившийся конденсат замерзает.

Адсорбционные осушители

Высокое качество сжатого воздуха и минимальная его потеря достигается адсорбционным осушителем. Принцип работы, которого заключается в удалении паров влаги из воздуха поглощающим материалом (адсорбентом). После каждого рабочего цикла осушения адсорбенту требуется восстановление его свойств (регенерация). Регенерация может быть холодной или горячей. Осушители с холодной регенерацией стоят дешевле, но в эксплуатации дорогие. Адсорбционные осушители могут поддерживать точку росы -20°С, -40°С и -70°С в зависимости от модели осушителя.

Заказать адсорбент для осушителей

Мы предлагаем Вам поглощающие материалы (адсорбенты) для любых осушителей.

Адсорбенты применяются как в нефтепереработке (риформинг, гидроочистка, гидрокрекинг), нефтехимии для очистки нефтепродуктов (нефти, бензина и т. д.) и газов, адсорбционной очистки масел, прежде всего трансформаторных, от кислот — продуктов окисления масел, как статические осушители при консервации приборов и оборудования, а также в высоковакуумной технике для сорбционных насосов. В большинстве отраслей промышленности при производстве различной продукции используются сжатый воздух, различные технические газы (углекислый газ, водород и т. д.) и жидкости. Чтобы избежать нежелательного образования влаги, льда и возможных последующих проблем, связанных с коррозией, загрязнением либо обледенением оборудования, намоканием фильтровальных материалов, из сжатого воздуха, различных технических газов и жидкостей необходимо удалить влагу, т. е. осушить. Необходимость осушки и очистки присутствует в разнообразных процессах, в числе которых, например, кондиционирование воздуха или транспортировка природного газа по трубопроводам.

Краткое описание

Страна

Фасовка

Активный оксид алюминия для осушки газов и воздуха 2-5 мм и 4-8 мм. Для адсорберов холодной регенерации.

Активный оксид алюминия общего назначения 1,5-2 мм, 2-5 мм,4-8 мм. Для адсорберов холодной регенерации.

Активный оксид алюминия 3-5 мм. Для адсорберов холодной регенерации.

Активный оксид алюминия 3-5 мм; 4-6 мм, 5-8 мм. Для адсорберов холодной регенерации.

Активный оксид алюминия 3-5 мм; 4-6 мм, 5-8 мм. Для адсорберов холодной регенерации.

Адсорбент на основе оксида алюминия (для очистки воды от фторидов и др.).

Адсорбент на основе оксида алюминия (для очистки воды от тяж. металлов и пр.).

Франция

(под заказ)

Молекулярное сито 4А 1,6-2,5мм 2,5-5 мм (для адсорбционных осушителей.

Франция

(под заказ)

Молекулярное сито 3А 1,6-2,5мм 2,5- 5мм.

Франция

(под заказ)

Молекулярное сито 5A (цилиндрический экструдат) диаметр: 1.6; 3,2 мм.

Франция

(под заказ)

Молекулярное сито – щелочной алюмосиликат Х-типа 13Х.

Франция

(под заказ)

Силикагель влагостойкий упрочненный оксидом алюминия: 2-5мм (для адсорбционных горячей регенерацией и адсорберов от тепла сжатия).

Силикагель микропористый с высокой удельной поверхностью: 2-5 мм (для адсорбционных осушителе горячей регенерации).

Силикагель влагостойкий 2-5 мм (для

адсорбционных осушителей горячей регенерации).

Силикагель мелкопористый 2-5 мм (для адсорбционных осушителей горячей регенерации).

Силикагель влагостойкий микропористый: 2-4 мм (для адсорбционных осушителей горячей регенерации).

Молекулярное сито 4A 2.5-5 мм (для адсорбционных осушителей с точкой

росы до -70°С).

Молекулярное сито, типа NaA, с порами диаметром 4 А. Адсорбирует

полярные молекулы размером менее чем 4 Ангстрем Типоразмеры: 8*12;

4*8; 1/167 1/18".

Молекулярное сито, типа Х, с порами диаметром примерно 10А. Типоразмеры: 8*12; 4*8; 1/167 1/18".

Молекулярное сито, типа СаА, с порами диаметром 5. Ангстрем.

Типоразмеры: 8*12; 4*8; 1/16", 1/18".

На сегодняшний день известно множество разнообразных примесей. К примеру, это могут быть механические загрязнения. Они содержатся как в сжатом воздухе, так и в самом природном газе. После того как эти примеси попадают в установки, к примеру в магистрали по перекачке газа, то все приборы, работающие в этом месте, подвергаются воздействию данных частиц. Это приводит к тому, что сильно увеличивается их износ.

Влага в качестве примеси

Естественно, нужно понимать, что механические примеси - это не единственная проблема. Довольно большую опасность несет такое вещество, как обычная жидкость, вода. Как бы это ни звучало странно, но именно во время добычи природного газа проблема с водой стоит достаточно остро. Это выражается в том, что возможно образование водяных паров. Их возникновение, а также плотность зависит от расположения места добычи. Хотя здесь важно отметить, что пары такого типа присутствуют в любом случае, просто их концентрация может быть разной.

Чем опасна влага?

Причина достаточно очевидна - коррозия металлических труб, по которым перемещается газ. В основном все приборы, как и трубопроводы, состоят именно из сплавов железа. Наличие влаги внутри такой трубы приведет к тому, что образуются гидраты. Кроме этого, не исключено образование и обычного льда. Наличие любой из этих примесей приведет к следующему эффекту: внутри образуется пробка, которая будет препятствовать транспортировке природного газа. Кроме того, появление гидратов нарушает работу большинства регулирующих органов, отвечающих за поддержание должного давления.

Из всего этого следует, что осушка газа - процедура удаления такой примеси, как влага. Данная проблема стоит наиболее остро именно при транспортировке голубого топлива. Здесь также стоит добавить, что большинство установок по добыче летучего вещества находятся вдали от инфраструктуры, на Крайнем Севере. По этим причинам все установки должны соответствовать некоторым правилам. Первое и наиболее важное требование - это способность функционировать при достаточно широком диапазоне внешних температур, включая наиболее низкие. Второе важное требование - это надежность установок, а третье - доступность в эксплуатации и обслуживании.

Способы осушки

Осушка газа - это метод, который позволяет избавиться от образования гидратов или ледяных пробок. В настоящее время различают четыре основных метода проведения этой операции.

- Охлаждение. В данном случае используется холод, как естественный, так и искусственно созданный.

- Метод абсорбции предполагает использование жидких поглотителей.

- Метод адсорбции проводится с использованием уже твердого поглотителя.

- Еще один способ является комбинированным. К примеру, можно использовать абсорбцию и охлаждение.

Способ охлаждения газа

Первый способ осушки газа - это охлаждение. Метод основывается на том, что влажность газа изменяется в зависимости от окружающей температуры. К примеру, если охладить газ, который до этого был теплым, то часть влажного пара сконденсируется. Конденсат, который выпадет в данном случае, достаточно просто удалить, а сам газ будет иметь более низкую точку росы. Для того чтобы достичь необходимой осушки газа таким способом, нужно, чтобы он охладился до температуры, которая будет немного ниже, чем минимальный показатель в трубопроводе.

Что касается естественного охлаждения, то он возможен в течение зимнего периода и в том случае, если трубопровод был проложен над землей. Также температура воздуха должна быть ниже, чем показатели почвы. Есть еще один способ, который можно использовать. Для этого необходимо, чтобы месторождение обладало запасами природного и нефтяного газа. В таком случае появляется возможность охладить нефтяной газ холодом в теплообменнике. Холод берется в нем после процедуры дросселирования природного топлива. Проводить охлаждение можно и дросселированием нефтяного газа.

Есть еще один способ охлаждения, который часто применяется на разных заводах по переработке газа. Искусственный метод проводится с использованием аммиака или пропана. Для этого проводится испарение этих веществ. Так, стоит отметить, что осушка природного газа охлаждением в любом случае будет частично удалять такие вещества, как тяжелые углеводороды.

Жидкие поглотители

Абсорбционная осушка газа, а точнее ее суть, заключается в том, что некоторые жидкие вещества способны впитывать в себя влагу из воздуха. Для того чтобы вещество можно было использовать в качестве такого поглотителя, оно должно подходить по нескольким требованиям:

- влагоемкость вещества должна быть очень высокой;

- поглотитель не должен быть токсичным;

- стабильность;

- предмет не должен обладать корродирующими характеристиками;

- растворимость поглотителя в таком веществе, как газ или жидкий углеводород, должна быть минимальной;

- регенерация поглотителя - простая.

Наилучшие вещества, которые подходят под это описание, - ДЭГ и ТЭГ. Расшифровываются они как диэтиленгликоль и триэтиленгликоль. Если рассматривать в основном только российские места и способы добычи, то чаще всего используется именно ДЭГ. В качестве вещества применяют такой химический реагент, как хлористый кальций.

Поглотители твердого типа

Адсорбционная осушка газа построена примерно на том же принципе, что и предыдущий метод, однако вместо жидкого вещества здесь используются твердые материалы. В данном случае эти предметы называют адсорбентами. Они отличаются тем, что их площадь достаточно большая, к тому же вся она покрыта множеством капиллярных пор. В качестве таких материалов можно успешно применять такое сырье, как активированная окись алюминия, боксит, флорит и несколько других веществ.

Здесь очень важно отметить, что если газ предварительно не пройдет очистку от некоторых других примесей, таких как тяжелые углеводороды или сероводород, то способность адсорбентов впитывать влагу будет значительно снижена. Это говорит о том, что схема осушки газа не может использоваться как самостоятельная система. Чтобы осуществить регенерацию твердых поглотителей, нужно использовать либо сухой горячий газ, либо воздух.

Конструкция установок для осушки

Оборудование для осушки состоит из нескольких сборных элементов, они оборудованы всеми средствами контроля, а также управления для выполнения операции. Все это оборудование отличается следующими особенностями:

- процесс регенерации осуществляется в полностью закрытом контуре, к тому же без потребления природного топлива;

- в состав входят логические схемы автоматического типа, отвечающие за управление и контроль всей системы;

- рама-основание для этого приспособления стоит отдельно;

- обслуживание и использование таких установок максимально простое;

- гибкость станций и их надежность достаточно высоки;

- при сборке они изготавливаются таким образом, чтобы оборудование могло функционировать на 100 % при условии очень низких температур.

Устройства с жидкими поглотителями

Если в качестве метода осушки газа был выбран абсорбционный, то в таком случае основным аппаратом будет абсорбер. Это вполне объяснимо. Установка осушки газа имеет и другие элементы, однако этот является наиболее важным. Абсорбер представляет собой барботажную колонну, использующуюся в качестве массообмена. Также здесь имеются специальные тарелки, у которых есть колпаки круглой или конусной формы. Они будут отвечать за то, чтобы на тарелках всегда поддерживался необходимый уровень жидкости.

Использование методов осушки

Как можно заметить, существует некоторое количество разнообразных методов осушки газа, однако стоит добавить, что их не всегда удается использовать. При выборе метода очень важно учитывать местность, где проводится добыча и, естественно, экономические затраты и выгоду.

Таким образом, в лабораториях чаще всего применяется лишь один - химический способ осушки. Здесь важно понимать, что на самом деле существует очень много веществ, которые могут выступать в роли абсорбентов или адсорбентов.

Хотя проблема заключается в том, что использование химических веществ - это одноразовый процесс, подобный факт означает, что его применение полностью не рентабельно в индустриальном масштабе. Учитывая достаточно большие объемы газовой индустрии в России, можно сделать вывод, что это будет весьма затратно. Все это подтолкнуло индустрию к развитию полностью физических методов осушки. В конце стоит лишь добавить, что метод абсорбции с точки зрения экономических затрат, а также сложности технического исполнения намного проще и дешевле, чем адсорбция, что и обусловило распространение жидких поглотителей.

Для сушки газы обычно пропускают через слой твердого осушителя или через концентрированную серную кислоту. Сушка газов серной кислотой требует особой осторожности: конструкция склянки должна исключать возможность переброса жидкости при движении газа в обратную сторону; в этом случае наиболее удобны склянки Тищенко для жидкостей (см. рис, 55), а применение обычных склянок Вудьфа и Дрекселя требует установки предохранительных сосудов (рис. 87). Следует иметь в виду, что если слой серной кислоты, через который пробулькивают пузырьки осушаемого газа, мал, а скорость подачи газа значительна, последний не успевает полностью осушиться. Чтобы повысить эффективность промывных склянок, их заполняют какой-либо насадкой, например стеклянными бусами, а серную кислоту наливают в таком количестве, чтобы она не покрывала насадку полностью.

Рис. 87. Соединение двух склянок Дрекселя для осушки газа серной кислотой: 1—отвод для сырого газа,2 отвод для осушенного газа,3 -серная кислота, 4 -предохранительный сосуд

Рис. 88. Электрообогреваемая колонка с гранулированным адсорбентом: 1-гранулированный адсорбент,2 — элетрообмотка 3 — стеклянная трубка, 4 пористая стеклянная пластинка, 5 - темроизоляция

Расход газа должен быть не больше такого значения, при котором еще удается считать отдельные пузырьки.

Твердые поглотители рекомендуется помещать в специальные колонки и U-образные трубки, а также склянки Тищенко для твердых тел. В отводные трубки склянок обязательно вводят по куску ваты для задержки мельчайших частиц осушителя.

Для осушки газов следует использовать поглотители в виде небольших гранул. Порошкообразные осушители создают очень большое сопротивление току газа, а крупные куски малоэффективны.

Хорошие результаты при осушке газов могут быть достигнуты лишь при использовании батареи из нескольких поглотительных склянок. Первые склянки заполняют дешевыми поглотителями, последние — наиболее эффективными, поглощающими последние следы влаги.

Отлично зарекомендовали себя в работе колонки для осушки газов с помощью гранулированных адсорбентов (например, цеолитов или селикагеля), позволяющие периодически регенерировать поглотитель (рис. 88). На внутреннюю трубку из термостойкого стекла, заполненную осушителем, наматывается ки-хромовая проволока из расчета для цеолитов на температуру около 300°С и для силикагеля на 200°С. При необходимости регенерации адсорбента в колонку подается слабый ток газа и включается обогрев. Через несколько часов колонка готова для дальнейшей работы. Применение вакуума ускоряет регенерацию. Батареи таких колонок устанавливаются стационарно в удобном месте и исправно служат в течение нескольких лет, не требуя ухода.

Освобождение газов от остатков органических растворителей и прочих летучих примесей может быть осуществлено с помощью соответствующих поглотителей. Так, жирные и ароматические углеводороды, эфиры и спирты хорошо поглощаются парафином, силикагелем. Летучие основания эффективно улавливаются концентрированной серной кислотой, летучие кислоты — едкими щелочами.

При необходимости сушки больших количеств влажных газов твердые поглотители неудобны, поскольку их приходится часто заменять.

Этого недостатка лишен способ сушки газов путем вымораживания. Применение охлаждающих смесей на основе твердого диоксида углерода обеспечивает быстрое и достаточно полное удаление воды и паров органических растворителей. При наличии в лаборатории достаточных количеств сухого льда этот способ сушки является, безусловно, самым предпочтительным. Он дает наилучшие результаты для защиты масляных вакуум-насосов от влаги и органических растворителей, поскольку охлаждаемые ловушки обладают минимальным сопротивлением.

Предложено много конструкций холодильных ловушек. Наиболее удачна ловушка, изображенная на рис. 18. По мере накопления в колбе конденсата его можно удалять, не прерывая процесса.

При сушке жидкостей и газов успех во многом определяется правильным выбором осушителя, который должен:

1) быть химически инертным по отношению к осушаемому растворителю, а при высушивании растворов— и к растворенному соединению;

2) обеспечивать быстрое и достаточно полное удаление влаги;

3) поглощать значительное количество воды по отношению к своей массе;

4) быть доступным и дешевым веществом. Ниже приводится краткое описание некоторых распространенных осушающих средств. Более подробные сведения, а также конкретные рецепты следует искать в специальных руководствах.

Синтетические цеолиты (молекулярные сита). В качестве осушителей цеолиты обладают уникальным комплексом полезных свойств и практически лишены недостатков.

В лабораториях, располагающих достаточным количеством молекулярных сит и муфельной печью для их обжига, проблема выбора осушителя значительно упрощается: за редким исключением цеолиты предпочтительнее любых других осушителей.

Синтетические цеолиты сорбируют лишь те соединения, молекулы которых способны проникнуть 4 поры кристаллической решетки. Для сушки газов и органических растворителей наиболее широко используют молекулярные сита а марон КА и NaA (диаметр нор, соответственно, 30 и 40 мм), выпускаемые в виде гранул цилиндрической и сферической формы. Цеолиты КА адсорбируют воду, аммиак и не задерживают молекулы больших размеров, поэтому могут быть иснользованы для сушки растворителей с небольшой молекулярной массой (метиловый, этиловый и изопропиловый спирты, ацетон, ацетонитрил). Для растворителей с более крупными молекулами пригодны молекулярные сита марки NaA.

Перед повторным использованием цеолиты прокаливают при 320 °С в течение 8—10 ч, предварительно удалив остатки растворителя путем испарения в сушильном шкафу или промывки горячей водой.

Молекулярные сита относятся к быстродействующим осушителям, однако осушка растворителей простым выдерживанием над гранулами без перемешивания требует довольно длительного времени из-за небольшой скорости диффузии. Отличные результаты дает пропускание растворителя через колонку с цеолитами длиной не менее 50 см.

По эффективности цеолиты превосходят большинство осушающих средств. С их помощью удается понизить остаточную влажность растворителей до тысячных и даже десятитысячных долей процента. Молекулярные сита КА и NaA поглощают не менее 15°С, (масс.) воды.

Выбор способа осушки газа – важный шаг, что обусловлено различной практической значимостью каждого отдельно взятого подхода и его применимостью на практике. Давайте же разберемся какие существуют методы осушки газа.

Химические методы

В лабораториях обычно используются химические методы. Существует множество веществ, способных воздействовать на газ и обеспечить его полную осушку. Но проблема состоит в том, что в промышленных масштабах реализовать их восстановление достаточно сложно, а зачастую и просто невозможно. Одноразовое использование восстановителей нерационально, поскольку обходится очень дорого.

Физические методы осушки газа

Альтернативой химической осушки газов являются методы, основанные на физических принципах. Но все же лучше брать лучшее от каждого подхода.

Осушка газа абсорбционным методом

Природные и попутные газы, добываемые под повышенным давлением и при пониженных температурах нефтедобычи, содержат капельную и парообразную влагу, которая вызывает создание гидратов – затвердевших углеводных компонентов газовой смеси с включением в них молекул воды.

Осаждаясь в виде льда на стенках трубопроводов и аппаратов, гидраты сужают их внутреннее сечение, уменьшают пропускную способность трубопроводов и часто приводят к полной их укупорке. Присутствие в углеводородных газах кислых компонентов (СО2, Н2S и др.) приводит к сильной коррозии трубопроводов и аппаратов. Обычно содержание паров воды, СО2, Н2S в очищенном природном газе регламентируется.

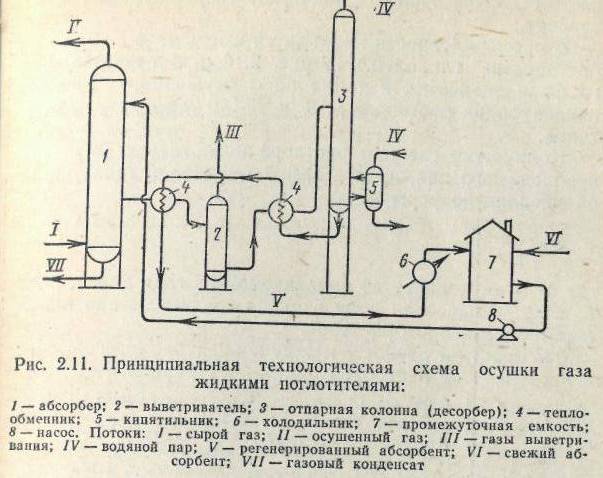

При осушке газа методом абсорбции используются специальные жидкие реагенты, способные поглощать из газов воду. Для реализации такого способа необходима специальная установка, которая в состоянии обеспечить непосредственный контакт реагента с газом. В качестве поглотителей при данном подходе чаще всего применяется раствор диэтиленгликоля или триэтиленгликоля.

Абсорбция предусматривает поступление обрабатываемого газа в нижнюю часть установки. В это же время с верхней части навстречу движется раствор поглотителя. Далее насыщенный влагой осушитель поступает в сепаратор, где из него сначала удаляется газ, поглощенный внутри установки. Далее следует подогрев и регенерация этиленгликоля, состоящая в выделении поглощенной ранее влаги. Затем цикл повторяется.

В целях борьбы с гидратообразованиями и для очистки газов от кислых примесей на газоперерабатывающих заводах эксплуатируют абсорбционные установки, в которых осушают и очищают газ, используя абсорбенты и специальные вещества (ингибиторы), снижающих температуру гидратообразования.

Известные способы сушки и очистки газа предусматривают подачу абсорбента в абсорбер, массообменное взаимодействие абсорбента с осушаемых газом и очистку в многофункциональном аппарате. Абсорбционные установки отличаются тем, что в них осуществляют непрерывное подведение абсорбента и отвод на регенерацию насыщенного влагой или продуктами окисления абсорбента в регенератор, а также рециркуляцию регенерированного поглотителя. Абсорбцию проводят в абсорберах поверхностного типа или используют смешение абсорбента и газа с одновременным охлаждением и сепарацией капель влаги.

Процесс сушки газа абсорбционным способом рассчитывают или графоаналитическим методом с использованием графиков для определения равновесного влагосодержания углеводородных газов, либо на основе уравнения Кремсера для расчетов числа контактных тарелок. Применение триэтиленгликоля для сушки и очистки газа в промышленности не получило широкого распространения из-за его дороговизны, поэтому оно оправдано при больших объемах перерабатываемого газа.

Гликолевая осушка газа

Гликолевая осушка газа представляет собой селективное поглощение паров воды специальным жидким абсорбентом. Сейчас на практике для решения такой задачи используются преимущественно диэтиленгликоли или триэтиленгликоли.

Обычно природный газ, поступающий из скважины, содержит много воды. Это нежелательно, поскольку влага может создать дополнительные проблемы при последующей транспортировке и переработке. Например, в случае низких температур произойдет замерзание воды в трубопроводе или образуются твердые гидраты с другими компонентами газа.

Такие соединения могут появляться и при высокой температуре. Их главная опасность состоит в возможной закупорке трубопроводов и технологического оборудования. Гликолевая осушка газа позволяет удалять воду и снижать температуру гидратообразования.

Суть процесса гликолевой осушки cводится к следующему. Сначала обезвоженный и концентрированный гликоль подают в верхнюю часть абсорбционной колонны. Там он взаимодействует с увлажненным газом. Поглощение воды гликолем обеспечивается за счет физической абсорбции. Разбавленный гликоль выходит с низа колонны. В свою очередь, осушенный газ выводится с верха абсорбера и дальше идет или в газопровод, или же на дальнейшую переработку.

Остается вопрос: что делать с разбавленным гликолем? Данное вещество из абсорбера дросселируется до низкого давления и подается в емкость выветривания. Это нужно для того, чтобы отделить растворенные углеводороды. Далее гликоль подогревают в рекуперативном теплообменнике и подают в регенератор. Последний состоит из насадочной колонны, ребойлера и конденсатора. Там происходит концентрация гликоля до исходной чистоты, что достигается благодаря испарению поглощенной ранее воды.

При сушке газа гликолем используется разница парциальных давлений водяных паров, имеющих место в абсорбенте и газе. Только от гигроскопичных свойств осушителя, температуры и давления, а также эффективной площади контакта зависит, какое количество влаги можно будет извлечь из газа при помощи абсорбента.

Осушка газа абсорбционным методом использует преимущественно гликоли, диэтиленгликоли и триэтиленгликоли, которые способны поглощать влагу до 40 г/л, а также кислые газы до 99% от их первоначального содержания.

Установка для осушки газа от GlobeCore

Читайте также: