Что находится в нижней части барабанного парогенератора

Обновлено: 22.04.2024

Система автоматического регулирования прямоточного парогенератора должна обеспечивать требуемую нагрузку, постоянство параметров перегретого пара и наиболее экономичное сжигание топлива. У прямоточного парогенератора рабочее тело под напором, создаваемым питательным насосом, последовательно проходит через все поверхности нагрева.

Водопаровой тракт прямоточного парогенератора докритического давления условно делится на три зоны: экономайзерную, парообразующую и пароперегревательную. Конец парообразующей и начало пароперегреватель- ной части называют переходной зоной. В переходной зоне завершается парообразование и достигается небольшой перегрев пара.

Экономайзерная зона состоит из водяного экономайзера и начального участка нижней радиационной части (НРЧ). Парообразующая зона включает большую часть НРЧ и некоторый участок средней радиационной части (СРЧ). В пароперегревательную зону входит остальная часть СРЧ, верхняя радиационная часть (ВРЧ), ширмовые пароперегреватели и конвективный пароперегреватель. В экономайзерной зоне вода подогревается до температуры, близкой к температуре кипения, после чего она поступает в парообразующую зону, где происходит генерация пара.Насыщенный пар перемещается в пароперегревательную зону, где температура его повышается до заданной величины.

Границы экономайзерной, парообразующей и пароперегревательной зон во время работы прямоточного парогенератора не остаются неизменными. При изменениях расхода питательной воды, подачи топлива и воздуха, нагрузки и других возмущениях границы между зонами перемещаются.

Изменение расхода питательной воды влияет на производительность парогенератора, давление и температуру пара. Изменение подачи топлива влияет на температуру пара значительно резче, чем на барабанном парогенераторе. Практически любое возмущение на прямоточном парогенераторе влияет на температуру пара по тракту. Поэтому регулирование температуры перегрева сопряжено с трудностями и составляет одну из важнейших задач системы автоматического регулирования прямоточного парогенератора.

У барабанного парогенератора в отличие от прямоточного барабан разделяет парогенерирующую и перегревательную части водопарового тракта, и поэтому изменения расхода питательной воды практически не сказываются на производительности парогенератора и параметрах перегретого пара. Это позволяет регулировать поступление воды в барабанный парогенератор независимым регулятором.

У прямоточного парогенератора при уменьшении расхода питательной воды и неизменном расходе топлива паропроизводительность снижается. На подогрев и испарение меньшего количества воды требуется меньше тепла, поэтому экономайзерная и парообразующая зоны сокращаются, а пароперегревательная зона увеличивается. Это вызывает повышение температуры пара в тракте парогенератора как за счет уменьшения количества пара, проходящего по тракту, так и за счет увеличения пароперегревательной части тракта. При этом скорость увеличения температуры пара по мере приближения к выходу из пароперегревателя будет уменьшаться. Температура пара по тракту будет изменяться с запаздыванием, величина которого возрастает по мере приближения к выходу из пароперегревателя. Таким образом, чем ближе к выходу из парогенератора, тем больше величина запаздывания и медленнее изменение температуры пара.

Особенности изменения температуры пара при возмущении расходом питательной воды подтверждаются кривыми разгона пылеугольного парогенератора ПК-33. Температура пара за средней радиационной частью изменяется резче и с меньшим запаздыванием, чем за верхней радиационной частью.

В процессе работы прямоточного парогенератора нередко возникают возмущения топливом, вызываемые неравномерной работой пылепитателей, изменением числа включенных горелок, изменением качества топлива. Возмущения топливом приводят к значительным колебаниям температуры пара по тракту парогенератора, а также к изменениям давления и расхода пара.

Таким образом, возмущения расходом питательной воды и топливом оказывают значительное влияние на температуру пара по тракту прямоточного парогенератора. Стабилизация температур по водопаровому тракту требует сохранения постоянного соотношения между количеством питательной воды, поступающей в парогенератор, и количеством тепла, выделяемого в топке. Это соотношение обеспечивается регуляторами топлива и питания. Температура пара на выходе из парогенератора при возмущении расходом топлива или воды изменяется со значительным запаздыванием.

Поэтому, регулируя подачу топлива или питательной воды, невозможно обеспечить поддержание температуры пара на выходе из парогенератора с необходимой точностью. Для поддержания температуры пара в тракте пароперегревателя устанавливают один или несколько пароохладителей впрыскивающего типа. У мощных прямоточных парогенераторов водопаровой тракт состоит из двух — четырех несмешивающихся потоков. В каждом потоке устанавливается необходимое количество впрыскивающих пароохладителей для поддержания температуры пара. На параметры пара, вырабатываемого парогенератором, влияют изменения впрыска ш тательной воды в пароохладители, установленные по тракту. В этом случае изменяется не только температура, но и количество пара, вырабатываемого парогенератором. При колебаниях нагрузки, подачи воздуха, температуры питательной воды параметры пара на выходе из парогенератора также изменяются.

Таким образом, прямоточный парогенератор представляет собой сложный объект регулирования с несколькими взаимно связанными параметрами.

Парогенератор - это специальный аппарат, который предназначен для производства водяного пара с давлением выше атмосферного. Как правило, выработка водяного пара в аппарате происходит за счет нагрева рабочей среды (например, воды), электрическими нагревательными элементами (электродами, ТЭНами, ВЧ излучением и пр.), хотя существуют и другие типы аналогичных устройств. В их числе можно назвать парогенераторы, в которых пар получают за счёт тепла сжигаемого топлива: газа, мазута, дизельного и комбинированного топлива, а так же узкоспециальные аппараты, служащие для получения вторичного пара, поступающего в турбину атомных электростанций. Поскольку атомные станции в наши дни входит в число общедоступных производств и не является объектом частного бизнеса, то в данной статье останавливаться на сверхсложных "атомных" парогенераторах для них мы не будем, а остальные рассмотрим самым подробным образом.

Несколько слов в пользу парогенераторов разных типов

Самыми удобными и эффективными на сегодняшний день для различных видов производств считаются промышленные парогенераторы с электронагревателями – компактные, достаточно мощные и производительные. Относительно небольшой объем воды, необходимый для работы среднестатистического электрического парогенератора, позволяет сократить до минимальных значений время ее нагрева и практически полностью исключить потери энергии при остановке аппарата. Вместе с тем, при больших колебаниях в паропотреблении, выгоднее использовать корпусные парогенераторы на жидком или газообразном топливе с большим водным объемом. Но самое главное их преимущество заключается в том, что топливные генераторы автономны и способны работать не только в промышленных помещениях, но и в условиях улицы, где нет энергосети.

Устройство парогенераторов

Конструктивно промышленный парогенератор достаточно сложен, поскольку состоит из целого ряда механических и электронных компонентов, деталей и устройств. Вместе с тем, существует большое разнообразие парогенераторов от разных производителей и для разных задач, каждый из которых конструктивно отличен от другого, но основные части в них примерно одинаковы. Принципиальными составными частями прямоточного (когда вода подается из магистрали) парогенератора являются: каркас, котел (внутренняя часть), электронное оборудование. Парогенераторы, которые предназначены для использования вне пределов досягаемости магистральных водопроводов, дополнительно оснащаются специальным электронасосом для подачи воды.

Каркас парогенератора является основой, на которой размещены все основные функциональные модули. Котел электрическогопарогенератора – это резервуар для воды, в верхней части которого присутствует отделенное пространство защищенное крышкой, крепящейся к фланцу, в котором находятся электрические соединения электродов или ТЭНов. Сами нагревательные элементы расположены внутри котла. Котел устанавливается на опорных ножках. В газовых и жидкотопливных парогенераторах, основой конструкции является стальной свитый кольцами парообразующий змеевик, который находится внутри топочного пространства котла установленного на опорных ногах. Стенки котла изнутри изолированы утеплителем. В топке находится горелка (для газа) или форсунка (для жидкого топлива). Вода в змеевик поступает из специального бака, куда периодически закачивается насосом.

В зависимости от конструкции и назначения, промышленный парогенератор может быть оснащен следующим измерительным оборудованием: датчики уровня жидкости и давления, релейные и автоматические выключатели, различные вентили, амперметры, сигнальные лампы и многое другое. Схема парогенератора может предусматривать наличие предохранительного клапана, который открывается при выходе из строя реле давления. Все вышеперечисленное необходимо для нормального функционирования и контроля над работой парогенератора, в тех или иных условиях.

Принцип работы

Вода из магистрального водопровода через вентиль подается в котел парогенератора, наполняя его до тех пор пока уровень воды не покроет определенную часть установленных в котле электронагревательных приборов – электродов или ТЭНов. После этого через воду начинает проходить ток (если нагрев осуществляется электродами) или вода нагревается ТЭНами. Это вызывает закипание и превращение соприкасаемой с нагревателями воды в пар. За уровнем воды в парогенераторе следят датчики наверху и внизу котла. При достижении водой высокого уровня, подача воды прекращается - после сигнала верхнего датчика закрывается впускной клапан. В процессе испарения уровень воды падает, а когда достигает минимально допустимого уровня, срабатывает нижний датчик, клапан открывается, и вода вновь начинает поступать в котел. Получаемый влажный пар отводится из парогенератора через специальный отвод с вентилем.

Газовые и жидкотопливные парогенераторы

В парогенераторах работающих на газе или жидком топливе (мазут, дизельное топливо и т.д.), для нагрева воды используется одна или несколько горелок или форсунок, расположенных в камере сгорания. Стенки камеры сгорания образованы кольцами змеевика, однако существуют конструкции, когда змеевик может быть расположен и в верхней части парогенератора, а горелка или форсунка внизу, хотя принцип нагрева воды и получения пара у них один и тот же. При прохождении воды по спиральной трубе змеевика, она нагревается горелкой и превращается в пар. Если потребителю необходим сухой пар, то, на его выходе из змеевика устанавливают дополнительно сепаратор, где происходит отделение от пара остатков влаги. Таким образом, сухой пар из сепаратора поступает в эксплуатацию, а вода проходит через конденсатоотводчик назад, в бак для питательной воды. Если уровень влажности пара не критичен для потребителя, то он идет напрямую из змеевика в эксплуатацию.

Общие принципы работы парогенераторов

Разновидности парогенераторов

Газовые и жидкотопливные парогенераторы

Промышленные парогенераторы прямого сгорания работают на газе, дизельном топливе, мазуте и т.д. Парообразователь такогопарогенератора состоит из одной непрерывной спиралеобразной трубы (змеевика), скрученной таким образом, что представляет собой камеру сгорания, внутри которой находится нагревательный элемент – горелка или форсунка. Автономность парогенераторовэтого типа позволяет устанавливать их внутри компактных контейнерных котельных.

Существуют парогенераторы закрытого и открытого типа. В первом случае, парогенератор предназначен для выработки пара в закрытых системах, предполагающих возврат конденсата обратно в парогенератор для повторного превращения в пар. Во втором случае, парогенератор используют в открытых системах, где конденсат в парогенератор не возвращается.

Где используются

Главным образом промышленный парогенератор можно увидеть на тех производствах, где пар принимает непосредственное участие в технологическом процессе. В частности, парогенератор необходим для таких процессов как: формование, тиснение, сушка или увлажнение, приготовление пищи, уборка и обезжиривание, стерилизация, вулканизация, отопление и т.д. Из перечисленного становится очевидным, что парогенераторы жизненно необходимы в очень большом диапазоне человеческой деятельности, включая почти все отрасли промышленности и коммунальную сферу. В пищевой отрасли парогенератор незаменим при варке колбасных изделий и размораживании мяса, для термообработки консервов и их вакуумной укупорке, для расстойки теста, производства сгущенного молока, многих видов кондитерских, кисломолочных изделий и т.п.

В строительстве промышленный парогенератор применяют для пропаривания бетона, удаления снега и льда с конструкций и арматуры в зимний период. В сельском хозяйстве для запаривания кормов для животных, удаления пуха и пера с забитой птицы, приготовления субстрата для выращивания грибов. В табачной промышленности парогенераторы необходимы для поддержания нужного уровня влажности в производственных помещениях, в деревообрабатывающей промышленности – для сушки пиломатериалов, в легкой – для придания формы швейным трикотажным изделиям в процессе глажки. Медики используют пар для стерилизации инструментов, а виноделы для переработки винограда и фруктов. И это только сотая часть, где парогенератор можно и нужно использовать, дабы добиться максимального успеха в бизнесе.

На рис.1 в качестве топлива используется твердое топливо. Через горелку 11 в топку 13 подаётся угольная пыль и воздух, необходимый для горения. Продукты сгорания топлива, т.е. дымовые газы, из топки поступают в верхний горизонтальный газоход, в котором находится пароперегреватель – 20. Далее дымовые газы попадают в опускной вертикальный газоход, в котором находятся водяной экономайзер 22 и воздухоподогреватель 23. В топке П/Г 13 расположены основные парообразовательные элементы : экранные трубы 16, которые представляют собой вертикальные трубы с диаметром 60 – 80 мм, размещенные вплотную друг к другу в 1 ряд у внутренних стенок топочной камеры. Эти экранные трубы 16 интенсивно обогреваются факелом горящего топлива, вода в них начинает кипеть и пароводяная смесь за счет Sдвиж начинает подниматься вверх в барабан П/Г. Барабан П/Г 12 – это толстостенный горизонтальный металлический цилиндр, покрытый снаружи тепловой изоляцией; он не обогревается; предназначен для отделения пара от воды. Пар из барабана поступает в пароперегреватель 20, который расположен в горизонтальном газоходе. Из пароперегревателя пар подается к турбине. Вода из барабана по опускным трубам 18, расположенным снаружитопочной камеры, поступает в коллектор 17, расположенный в нижней части топки, из которого вновь попадает в экранные трубы. Большое количество тепла, которое образуется в топке, тратится на образование пара в экранных трубах, температура воды в этих трубах равно температуре кипения при заданном давлении. Вода в экранных трубах защищает стенки топочной камеры от воздействия высоких температур. В нижней части топочной камеры находится холодная воронка 14, температура газов ниже, и поэтому в холодной воронке происходит гранулирование золы в твердом виде. Далее зола удаляется из П/Г в систему золошлакоудаления 15. Основной вид теплообмена в топочной камере – излучение, которое идет от светящего факела. В газоходах П/Г тепло передается конвекцией, при этом в горизонтальном газоходе температура газов снижается от 1200 о C до 600 о C. Тепло от продуктов сгорания в горизонтальном газоходе идет на перегрев пара пароперегревателем 20. В выпускном вертикальном газоходе температура продуктов сгорания снижается от 600 о C до 130 о C. В выпускном вертикальном газоходе тепло продуктов сгорания передается водяному экономайзеру 22, в котором вода нагревается до температуры, близкой или равной температуре кипения. Из экономайзера вода поступает в барабан 12. В выпускных вертикальных газоходах тепло продуктов сгорания передается и воздуху воздухоподогревателя 23. Нагретый воздух из воздухоподогревателя разделяется на первичный и вторичный воздух. Первичный воздух используется для сушки топлива, который поступает в мельницу 4 , для транспортировки пыл, для процесса сжигания топлива в топке. Вторичный воздух направляется в горелку 11. Воздух в воздухоподогреватель поступает из верхней части котельного помещения по воздуховоду 25 с помощью дутевого вентилятора 24. Дымовые газы после воздухоподогревателя 23 просасываются дымососом 27 через золоуловитель 26 и выбрасываются в дымовую трубу 28 и далее в атмосферу.

Перед поступлением в горелки твердое топливо подвергается переработке. Из него удаляются посторонние предметы, топливо дробится в дробилках до размеров 15 – 25 мм. И в таком виде транспортируется по транспортеру 1, с которым эти куски твердого топлива поступают в бункер сырого угля 2. Затем по трубе топливо проходит через питатель 3 в мельницу 4, топливо подсушивается первичным воздухом (250 - 400 о C). Из мельницы пыль поступает в сепаратор 5, где от нее отделяются крупные частицы, которые опять поступают в мельницу. Пылевоздушная смесь поступает в циклон 6, где идет отделение воздуха от пыли. Из циклона пыль при помощи шнекового питателя 7 подается в пылевой бункер 8, откуда через питатель 9 направляется к горелкам 11. Первичный воздух (40 - 50% от общего количества) подается к горелкам мельничным вентилятором 10. Этот воздух транспортирует пылевидное топливо.

Обозначения к прямоточному П/Г:

1. ленточный транспортер

2. бункер сырого угля

4. подача первичного воздуха

5. подача смеси углевой пыли и воздуха

8. подача вторичного воздуха

9. НРЧ (нижняя радиационная часть)

10. СРЧ (средняя радиационная часть)

11. ВРЧ (верхняя радиационная часть)

12. радиационный пароперегреватель

9 – 12 : экранные трубы

13. конвективный пароперегреватель

14. подача перегретого пара к паровой турбине

15. забор воздуха

16. вторичный пароперегреватель

17. водяной экономайзер не кипящеготипа

19. подача воды в экономайзер

20. дутевой вентилятор

24. дымовая труба

25. система удаления шлака и золы

Описание схемы работы парогенератора прямоточного типа

На за критических параметрах пара применяются только прямоточные П/Г. В прямоточных П/Г рабочее тело (вода – пар) движется с помощью насоса, причем кратность циркуляции равна единицы. Вода проходит систему экранных труб однократно. В прямоточных П/Г нет барабана и нет замкнутого контура циркуляции. Прямоточные П/Г не имеют такого запаса воды, как барабанные. Поэтому в прямоточных П/Г требуется более точное согласование расходов воды, топлива и воздуха в процессе эксплуатации.

Через горелку 6 в топку 7 подается смесь угольной пыли и воздуха. Угольная пыль образуется в мельнице 3, куда уголь подается из бункера сырого угля 2. В мельницу поступает первичный воздух 4 из воздухоподогревателя 21. Вторичный воздух 8 подается из воздухоподогревателя в горелку 6. Уголь проходит стадию дробления и освобождается от примесей и подается в бункер 2 по транспортеру 1. Размер кусков не более 25мм. Питательная вода подается в экономайзер 17 по линии 19 после ее подогрева в регенеративном подогревателе питательной воды, за счет отбора пара из трубы. Подача воды в экономайзер и продвижении ее по всем трубам П/Г происходит в следствии работы питательного насоса , который на рис.2 не показан, но в схеме электростанции устанавливается перед ПДВ (после деаэратора). Движущий напор, созданный питательным насосом в несколько раз больше движущей силы естественной циркуляции, поэтому сопротивление труб движению в них воды не играет такой роли как в барабанных П/Г с естественной циркуляцией. Расположение труб на стенах топочной камеры необязательно вертикально. У прямоточных П/Г диаметр экранных труб близок к 40 мм и экраны навиваются по стенам топочной камеры (внутри) почти горизонтальной спиральной ленты, состоящей из 70 – 100 труб в один ряд.

Нет точного разграничения, где располагаются парообразующие и пароперегревательные зоны. Водяной экономайзер 17 всегда выполняется не кипящего типа, во избежание образования паровых пробок на линии от водяного экономайзера к нижнему коллектору. По мере продвижения воды по экранным трубам, вода превращается в пар. Условно высоту топок и топочных кранов (у прямоточных П/Г) подразделяются на НРЧ 9, СРЧ 10, ВРЧ 11, иногда выделяют радиационный пароперегреватель 12. Из него пар поступает в конвективный пароперегреватель 13, расположенный в горизонтальном газоходе. По линии 14 пар направляется к турбине. Продукты сгорания из горизонтального газохода (из которого они отдали тепло к пароперегревателю 13) поступают в вертикальный газоход, где отдают свое тепло, а следовательно вторичному пароперегревателю 16 для перегрева пара, который приходит из турбины после того, как проработал в части высокого давления турбины, и после перегрева до начальной температуры вновь направляется в турбину в часть среднего давления. Продукты сгорания отдают тепло воде в экономайзере 17, а затем в воздухоподогреватели для нагрева воздуха (первичного и вторичного). С температурой приблизительно равной 130 о C покидают П/Г , дымососом 23 просасываются через золоуловитель 22, в котором улавливается летучая зола и продукты сгорания выбрасываются в дымовую трубу 24, затем в атмосферу. Шлак из П/Г и зола из золоуловителя удаляются с помощью системы золошлакоудаления 25. Воздух забирается из верхней части котельного отделения по линии 15 и по воздуховоду 18 подается на всос дутевого вентилятора 20, откуда он подается в воздухоподогреватель.

Стандарты на парогенераторы.

Парогенераторы имеют как буквы, так и цифры в своем обозначении. В этой маркировке должны быть указаны какого типа П/Г, какая производительность П/Г, какое давление пара на выходе из П/Г.

В стандартах: температура перегретого пара; если есть промежуточный перегрев, то и его температура; температура питательной воды, которая идет в экономайзер.

Е – барабанный парогенератор с естественной циркуляцией

Еп – барабанный парогенератор с промежуточным перегревом

П – прямоточный парогенератор

Пп – прямоточный парогенератор с промежуточным перегревом

За таким обозначением (например Пп ) следует 2 цифры:

Пп – 1650 – 255 , где цифра 1650 обозначает производительность парогенератора в т/час; а цифра 255 обозначает давление пара (в атм.) на выходе из парогенератора.

- Классификация и состав органического топлива. Условное топливо и его теплота сгорания рабочей массы. Тепловой эквивалент.

· Углерод С. Является основным горючим элементом топлива. Он определяет Q сгорания топлива. Теплотворная способность -около 8000 ккал или примерно 34 МДж/кг. 1 Ккал соответствует 4,19 кДж ( 1 ккал = 4,19 Кдж). В твердом топливе углерода содержится примерно от 50 до 90% (то топливо, которое сжигается в парогенераторе). Чем больше углерода в твердом топливе, тем больше тепла выделяется при его сгорании, но тем труднее он воспламеняется. В жидком топливе, в мазуте, углерода содержится приблизительно 80-85%.

· Водород Н. Имеет очень высокую теплоту сгорания, примерно 30 тысяч ккал/кг (125 Мдж/кг). Но в топливе его очень мало. В антраците меньше 1%, в мазуте – приблизительно 10-13%. Чем больше водорода в топливе, тем легче воспламеняется.

· Кислород О.Не горит, но поддерживает горение, внутренний балласт топлива. В антраците кислорода примерно 1%, а в мазуте – менее 1%.

· Азот N. Не горит, горение не поддерживает, однако, выделяясь при сгорании, он забирает часть тепла на свой подогрев. Также внутренний балласт. В топливе его достаточно мало: в мазуте и антраците меньше 1 %, а вуге – 1=2%

· Сера S. Вредное составляющее топлива. Из-за присутствия серы в топливе приходится увеличивать температуру продуктов сгорания на выходе из парогенератора, чтобы сера не оседала на трубах воздухонагревателей, чтобы не образовывалась коррозия. Часть серы сгорает. S имеет теплотворную способность Р +W Р – должны испарить). На испарение одного килограмма воды требуется примерно 2500 кДж/кг, то общее количество тепла, которое требуется для испарения влаги:

Q=2500 · (9H Р / 100+W Р / 100) =25(9H Р +W Р ) =225H Р +25W Р [кДж/кг]

Технические характеристики топлива.

Главная техническая характеристика – теплота сгорания. Теплотой сгорания топлива называют количество теплоты (КДж/кг, Ккал/кг), которое выделяется при полном сгорании 1 кг твердого или жидкого топлива или 1 м 3 газа.

Для твердого и жидкого топлив различают Q сгорания высшую и низшую.

Тепловые рссчеты теплотехники, в т.ч. для парогенераторов и турбин выполняют, пользуясь .

твердого и жидкого топлива можно рассчитать, пользуясь формулой Менделеева:

при этом содержание элементов выражено в %.

Условное топливо:

Температура сгорания различны хтоплив различна и меняется в значительных пределах, поэтому для проведения сравнительных рассчтов ЭС, работающих на различных топливах, применяется т.н. условное топливо. Условным топливом называется толиво, которое имеет

= 7000 ккал/кг ( 29330 кДж/кг, т.к. 1 ккал = 4,19 Дж)

Для определения расхода условного топлива необходимо составить тепловой баланс, в котором t сгорания, полученное в результате сгорания нормального и условного топлива – равны.

Выход летучих.

- это уменьшение массы твердого вещества после выдержки его в течении 7 минут без доступа воздуха при t° = 850°C и отнесенное к горючей массе топлива. в состав летучих входят СО, Н2, СН4 (метан), SO2 и т.д.

У антрацитов выход летучих p р ≈ Q p н.

Если рассматривать тепло располагаемое с точки зрения полезности использования этого тепла и потерь, то мы можем написать тепловой баланс парогенератора в следующем виде:

Q2 – потери с уходящими газами;

Q3 – потери от химического недожога;

Q4 – потери от физического недожога;

Q5 – потери тепла в окружающую среду;

Q6 – потери при жидком шлакоудалении (не всегда есть!)

Если разделить каждую из величин потерь на , то получим:

Из этого теплового баланса можно определить КПД парогенератора, q1 = ηп/г

Таком образом, КПД парогенератора равно

ηп/г = 100% - qj (в процентах) или ηп/г = 1 - qj (относительных единицах).

Прямой баланс.

Из прямого баланса, как правило, определяется расход топлива на П/Г, а соответственно, на всю станцию, т.к. топливо мы больше нигде не используем.

- энтальпия воды в барабане П/Г (котла), при температуре насыщения, соответствующего давления.

Dпрод – продувка; та часть воды, которая уходит из барабана П/Г и не участвует. Уходит, чтобы поддержать солевой баланс.

Экономическая сущность инвестиций - Экономическая сущность инвестиций – долгосрочные вложения экономических ресурсов сроком более 1 года для получения прибыли путем.

Тема: Федеральный закон от 26.07.2006 N 135-ФЗ - На основании изучения ФЗ № 135, дайте максимально короткое определение следующих понятий с указанием статей и пунктов закона.

Сущность, функции и виды управления в телекоммуникациях - Цели достигаются с помощью различных принципов, функций и методов социально-экономического менеджмента.

Схема построения базисных индексов - Индекс (лат. INDEX – указатель, показатель) - относительная величина, показывающая, во сколько раз уровень изучаемого явления.

Тема 11. Международное космическое право - Правовой режим космического пространства и небесных тел. Принципы деятельности государств по исследованию.

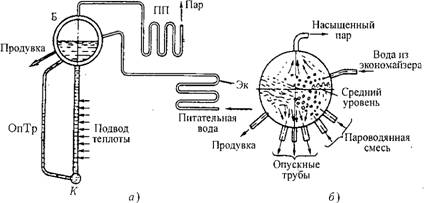

Барабан представляет собой цилиндрический горизонтальный сосуд с внутренним диаметром до 1600-1800 мм и длиной, зависящей от паропроизводительности котла (до 15-20 м и более). В барабан подается вода или пароводяная смесь из экономайзера (рис. 11.17). При подаче воды над уровнем ее в барабане и падении на поверхность водяного объема образуется большое количество водяных капель, поднимающихся в паровое пространство барабана. Если же ввод воды производить под уровень воды, то слой воды частично погасит энергию струи, но он недостаточен для полного ее гашения, поэтому образуются сложные линии тока в объеме воды, волнообразование и выброс капель в паровое пространство. Отсюда вытекает первая задача внутрыбарабанныхустройств — гашение кинетической энергии водяной или пароводяной струи из труб после экономайзера.

Рис. 11.17. Схема потоков, воды и пара: а — в паровом котле; б — в барабане.

Из барабана часть воды направляется в опускные трубы контура циркуляции. Из анализа работы опускных труб (§ 11.2) вытекает вторая задача: организация плавного входа воды в опускные трубы с малым сопротивлением входа; предусмотреть устройства, предотвращающие воронкообразо - вание и захват (снос) пара опускающейся водой. Для того чтобы высота уровня воды над входом в опускные трубы была максимальной, опускные трубы надо выводить из барабана как можно ближе к нижней его образующей.

При высоком давлении насыщенный пар, барботирующий через слой воды в барабане, содержит значительное количество примесей, и тогда возникает пятая задача — организация очистки пара внутри барабана.

Из общего анализа процессов в барабане видно, что при проектировании и эксплуатации барабана приходится решать сложные задачи. Их конструктивное решение приводит к сильному загромождению внутриба - рабанного пространства различными устройствами, усложняющими ремонт

и эксплуатацию котла. Наблюдение за процессами поддержания постоянного уровня воды в барабане является одной из главных задач эксплуатации котла, обеспечивающей надежность и экономичность его работы и работы всего блока.

Прежде чем рассматривать конструктивное выполнение внутрибара - банных устройств, необходимо провести анализ процессов барботажа и уноса влаги.

Барботаж пара через воду — подъем паровой фазы и жидкости, приведенная скорость направленного движения которой мала или равна нулю. Барботаж пара имеет место в барабанах котлов, в подъемных трубах контура циркуляции при образовании свободного уровня, застоя или опрокидывания циркуляции, в парогенераторах и реакторах атомных станций, испарителях и многих других аппаратах ряда отраслей промышленности. В общем случае, аппарат, в котором происходит процесс барботажа пара через слой жидкости, называется барботером.

Для равномерного распределения паровой фазы по сечению барботера (в том числе и в барабане) и выравнивания скоростей пара в барботаж - ном слое устанавливается распределительное устройство. Обычно применяют погруженный в слой жидкости дырчатый лист с соответствующим образом рассчитанным количеством отверстий выбранного диаметра. Правильно рассчитанные дырчатые листы гасят также кинетическую'энергию пароводяных струй.

Читайте также: