Что такое импеллер в вентиляторе

Обновлено: 01.05.2024

Когда мне в руки попали импеллеры с 10 лопастями, традиционные 5 и 6 лопастные выглядели в моих глазах уже не так красочно. Я занимаюсь строительством и летательством моделей авиалайнеров на реактивной тяге, поэтому, наряду с хорошим внешним видом самолета, хотелось бы иметь соответствующий вид у вентиляторов импеллеров, тк эти детали очень хорошо заметно.

Для начала я задался целью сделать полукопийный импеллер для модели самолета Боинг-737. Это совсем не просто, тк в выходном канале импеллера размещается имитация конуса турбины, что вызовет определенные потери тяги. Чтобы не переделывать по многу раз, я создал картонный макет.

Прежде, чем я расскажу, что и как, обозначим масштабы действия. Диаметр вентилятора 70мм, 10 лопастей. На фото показан полный комплект импеллера, использоваться будет лишь переходник на вал 3,17мм и сам вентилятор.

Мотор 29-55 2400КВ, взятый от импеллера RC Lаnder на 6S.

В оригинале, у Ландера было 5 лопастей. Установка данного вентилятора в корпус Ландера вызвала незамедлительный рвотный рефлекс у мотора, сопровождавшийся срывом синхронизации и запахом горелой изоляции. Все это происходило при питании от 4 банок. Тяга при этом была просто смешной. Ток не мерял, тк было ясно, что мотор просто не справляется с нагрузкой. Смена тайминга ничего нового не принесла. Когда-то установленный средний тайминг оказался самым наилучшим. Регулятор TURNIGY PLUSH 60.

Тогда я решил, что создам другой статор, чтобы данный вентилятор в наибольшей степени раскрыл свои плюсы и не душил с таким остервенением двигатель. Т.к. это по сути эксперимент, решено было сделать корпус из картона с пропиткой клеем. Структура спрямляющего аппарата подсмотрена на настоящем двигателе

Как видно на фото, сначала идет ряд мелких неподвижных лопаток, а затем более крупных опорных.

Для начала я решил проверить как будет сидеть на валу двигателя вентилятор. Мне наверное повезло, вентилятор вращался ровно, без каких-либо биений и вибраций. Это значит, что скорее всего процедура балансировки не понадобится.

После установки вентилятора, корпус двигателя снаружи был плотно обмотан полосой бумаги для принтера, смоченной в клее ПВА. Получилось 3 слоя бумаги, поверх которых была намотана полоса стеклоткани 48гр/м в 2 слоя. Все это дело сушилось 2 дня, после чего я приступил к ответственной операции - надо было определить угол установки лопаток спрямляющего аппарата. Построив на глаз скоростной векторный треугольник (а где мне взять точные значения?), начертил направление установки лопатки, под расчетным углом. Пробная подстановка 1 лопатки показала близкое расчетное значение к оптимальному. В связи с тем, что угол установки лопаток вентилятора у корня почти 90 градусов, поток в этой части будет выходить с большей круткой, нежели у краев вентилятора. Это значит, что статорные лопатки должны иметь геометрическую крутку. Учитывая, что данной конструкции придется работать при небольших числах Рейнольдса, профиль спрямляющих лопаток выбран в виде изогнутой пластины по радиусу 40мм. Хорда лопатки 10мм.

Метод практической проверки расчетов заключается в помещении лопатки в поток за вращающимся вентилятором. При этом вполне достаточно раскрутить вентилятор до 50% от максимальных оборотов. Лопатку не должно отбрасывать назад, ее должно слегка клонить по направлению вращения вентилятора. В идеале нужно найти мертвую зону, где лопатку не клонит ни туда, ни сюда и прибавить к этому значению 3 градуса. Это будет угол атаки лопатки для нормальной работы спрямляющего аппарата. Для чистоты эксперимента, лопатку лучше изготовить как единое целое с ручкой подачи. При этом можно подобрати и крутку лопатки для наибольшей эффективности устройства.

Проделав теоретическую часть и лабораторную работу, наклеиваем заранее заготовленные лопатки на двигатель

Закончив со спрямляющим аппаратом, изготавливаем и устанавливаем опорные лопатки. Их угол 0 градусов к оси симметрии. Они сделаны из бальзы, обернутые в 1 слой бумагой для принтера на суперклее. В связи с их работой при небольших числах Рейнольдса, но бОльших, чем у спрямляющих, профиль этих лопаток был выбран "плоская пластина". Все лопатки я клеил на суперклей для увеличения скорости изготовления.

В моем случае получилось 13 спрямляющих и 6 опорных. Почему? Как советует литература по авиадвигателям, расстояние между лопатками должно быть примерно равно хорде лопатки. Итого получилось 13 лопаток. А 6 опорных сделал по соображениям прочности оболочки вентилятора. Слишком большое их количество уменьшает эффективность импеллера всвязи с большой скоростью потока,который их обтекает. В общем тут чистый компромисс между потерями и прочностью.

Закончив с лопатками, свертываем из тонкого картона в 2 слоя наружный корпус и приклеиваем его к неподвижным частям импеллера.

После чего берем пластиковое кольцо от другого импеллера и вклеиваем в переднюю часть, где находится вентилятор

Получается что-то похожее , но для завершения картины надо сделать имитацию конуса турбины и губу копийной формы.

Сначала делаем "луковицу" - обтекатель двигателя, выводим провода, монтируем стойки для конуса. Делается эта штука тоже из бумаги, сам конус из синего пенопласта с последующей оклейкой бумагой и соединением деталей воедино. Использовался клей Титан.

Затем можно сделать губу. Она выточена из синего пенопласта, оклеена стеклотканью 48гр/м в 1 слой на клее ПВА, а затем для гладкости поверхности покрыта слоем клея Титан.

Когда клей высохнет, губа устанавливается на свое место.

Конус турбины делается из тонкого картона в 2 слоя, затем устанавливается на свое место и наружный корпус дополняется сужающимся конусным каналом.

В результате проделанной работы мы имеем импеллер, отдаленно похожий на двигатель CFM-56, который устанавливается на самолетах Боинг-737.

Пробные раскрутки до полных оборотов показали, что двигателю хватает мощности крутить этот вентилятор, при этом вибраций и прочих явлений дисбаланса не наблюдалось.

Мощность и тяга:

Испытания проводились в полном комплекте, как на последних фото. Есть мысль, что если убрать конус, тяга увеличится, но это я позже проверю.

При работе на 6 банках из сопла вылетает очень тугая выхлопная струя горячего воздуха. Этот феномен я объяснить ничем не могу. Никаких сбоев, никакого запаха горелой изоляции, никаких свистов и воя не было. Был ровный мощный звук шума воздуха. Как существенный минус, следует отметить нелинейный прирост тяги от оборотов и потребляемой мощности. Видимо сказывается небольшая ширина лопаток вентилятора.

Импеллер отработал 10 циклов по 4 минуты каждый и бодро себя чувствует. По сути, по данному образцу можно смело строить стеклопластиковый импеллер.

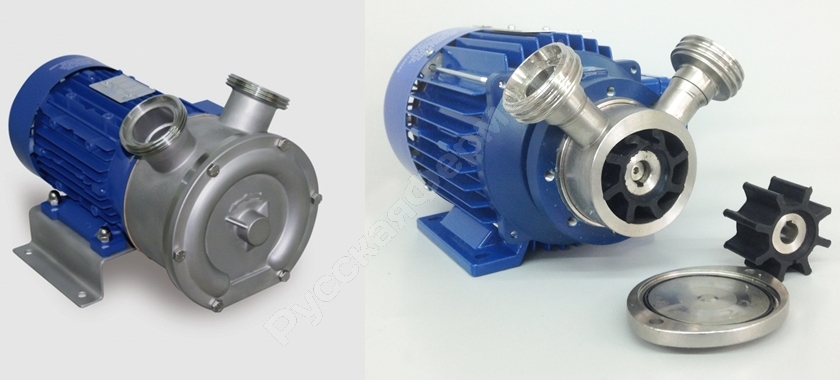

Одним из популярных типов нагнетающего оборудования являются импеллерные насосы. Это устройства с рабочим органом в виде лопастного (ламельного) ротора из эластичного материала. Одним из их основных достоинств является универсальность. По напору и перекачиваемым объемам они аналогичны центробежным агрегатам. А по возможности точного дозирования и подаче вязких жидкостей с твердыми включениями – соответствуют объемным машинам. Данный аппарат является одним из видов роторно-пластинчатых насосов.

История имеллерных насосов

Создатель импеллерного насоса – Art Briggs (г. Бербанк, Калифорния, США). В 1938 г. он получил патент под номером US2189356. По другим сведениям, в этом году механизм был только сконструирован. А запатентован – на пару лет позднее. Причем, у Бриггса был компаньон Jack Streeter.

Первоначально импеллеры ставились в системы кондиционирования, для удаления конденсата. Первой фирмой по их производству была основанная изобретателями JABSCO. Над ее названием долго не думали, просто соединили первые буквы имен и фамилий. Со временем, область применения расширялась. В частности, агрегаты ставили для охлаждения судовых двигателей. Устройства постоянно совершенствовались. Для корпуса и ротора пробовались разные материалы. В начале 60-х годов прошлого столетия, на рынке появилась модель для пищевой промышленности, с улучшенными гигиеническими свойствами.

Насос импеллерный НСУ-3/0,75

Насос импеллерный НСУ-6/2,2

Насос импеллерный НСУ-3/1,1

Насос импеллерный ER50-1

Насос импеллерный НИС-12/40-1,5/1500

Насос импеллерный ER60-2

Насос импеллерный НСУ-3/1,5

Насос импеллерный ER60-1

Что такое импеллер

В общем, импеллером называют лопастную поточную динамическую машину, заключенную в кольцо.

Благодаря обойме, по сравнению с вентилятором, нагрузка на лопасти оказывается заметно ниже. Сокращаются потери мощности, так как воздух меньше перетекает на краях лопастей. Кроме того, подобное устройство работает тише.

В категории нагнетательного оборудования импеллером называется широкий эластичный пластинчато-кулачковый ротор, заключенный в металлический корпус.

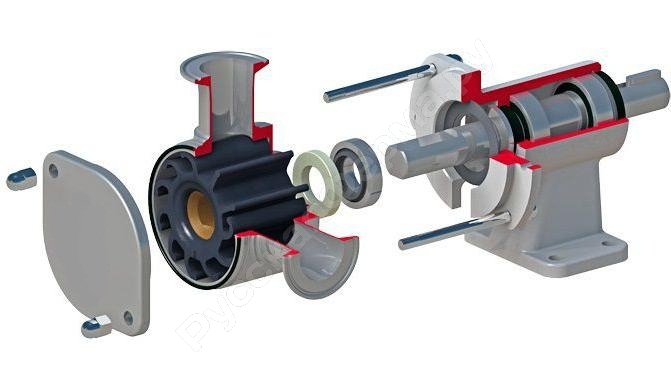

Устройство импеллерного насоса

Импеллерный насос отличается простой конструкцией (рис. 1). На валу вращается жестко закрепленный импеллер – широкий цилиндр с лопастями из гибкого материала. Лепестки имеют на концах утолщения. Диаметр рабочего органа чуть больше, чем величина рабочей камеры. Поэтому, когда его надевают на вал, ламели чуть подгибаются в направлении вращения. В первое время работы, кулачки притираются к металлической поверхности, обеспечивая герметизацию объемов.

Рабочая камера на участке транспортирования жидкости круглая, а между входным и выходным отверстиями – переходит в овал, либо сделана с утолщением, за счет чего прижимает гибкие лепестки к центру. На корпусе есть впускной и выпускной патрубки. Для подключения трубопроводов, используются различные типы соединений: фланец (стандартное), молочная муфта (пищевое) и другие. Корпус с торцов закрыт крышками, под которые поставлены уплотнительные прокладки. Чтобы рабочая среда по валу не попадала на привод, предусмотрены полимерные сальники с пружиной.

Импеллер представляет собой цилиндр с ламелями, вулканизированный на металлический патрон (рабочие органы без втулки, только из резины, встречаются редко, тек как они менее долговечны). Внутри патрона предусмотрен шлиц или другие выемки под соответствующие выступы вала привода. Таким образом, обеспечивается жесткая посадка, без проскальзывания.

Принцип действия импеллерного насоса

Принцип работы импеллерного насоса следующий (рис. 2). Проходя через утолщение, лепестки сжимаются, а напротив впускного отверстия, распрямляются. При этом, увеличиваются рабочие объемы между ламелями, создается разрежение и жидкость всасывается в камеру. Затем она проводится по участку транспортировки. Еще не пройдя окончательно выпускное окно, лопасти снова попадают на утолщение, сжимаются и выталкивают жидкость в напорный патрубок.

Характеристики импелерных насосов

На рынке напорного оборудования предлагается много различных марок устройств данного типа. Среди наиболее популярных зарубежных фирм - Jabsco (Англия), Inoxpa (Испания), Liverani (Италия). Не отстают от них и отечественные производители. Так, например, насос импеллерный НСУ по надежности не уступает импортным, а по некоторым рабочим параметрам – даже превосходит.

Выбор конкретной модели зависит от условий ее эксплуатации. В общем случае характеристики находятся в довольно широких пределах. Импеллерные насосы обеспечивают подачу на выходе от 1 до 75 куб. м. / час, при создаваемом напоре от 3 до 60 м. Самовсасывание – до 7 м. Вязкость перекачиваемой жидкости может доходить до 70 000 сСт. Давление – до 4 бар. Предельная температура рабочей среды – 95 град С (в стандартном исполнении). Среди моделей с электроприводом, есть одно- и трехфазные, работающие на 220В или на 380В.

Достоинства

Возможность работы с вязкими жидкостями (гели, густые пасты), в составе которых есть твердые включения.

Импеллерный насос – это самовсасывающий агрегат. Может без предварительной заливки брать воду с глубины 5 – 7 метров. Точное значение зависит от материала рабочего органа и модели.

Предварительный нагнетатель не требуется. Вакуума, который образовывается между лопастями, вполне хватает для образования потока.

Аппарат компактный, имеет простую конструкцию, с малым количеством деталей. Как следствие этого – низкая цена, по сравнению с насосами других типов, имеющими аналогичные характеристики.

Легкое обслуживание, надежная и долговечная работа, высокая ремонтопригодность.

Насос быстро переключается на реверсный режим. Для этого достаточно запустить электродвигатель в обратном направлении.

На выходе образуется ламинарный (не турбулентный) поток жидкости. Это важно в тех случаях, когда надо обеспечить транспортировку рабочей среды, без ее вспенивания или взбивания.

Подача прямо пропорциональна скорости вращения импеллера, поэтому насос можно использовать как дозатор.

Устройство подходит, как для промышленных, так и для бытовых условий. Эксплуатация –безопасная для персонала.

Недостатки

Если насос импеллер будет работать вхолостую слишком долго (более 20 - 30 сек), то это может кончиться тем, что придется менять, либо рабочий орган, либо полностью аппарат. Причина в том, что рабочая среда, во время прохождения через камеру, смазывает и охлаждает крыльчатку. Без нее ротор, сделанный из эластичного материала, перегреется. Появятся трещины, лопасти оплавятся и частично разрушатся. На поверхность камеры осядет нагар, могут появиться и механические повреждения.

По температуре рабочей среды и ее химическому составу аппарат имеет ограничения. Конкретные параметры зависят от материала крыльчатки. При перекачивании слишком вязких жидкостей, производительность устройства снижается. Высокоскоростные модели, применяющиеся для создания большого напора в течение короткого времени, обязаны работать с перерывами – полчаса перекачивания, затем 10 мин отдыха. В жидкости не должно быть абразивных частиц. Ну и, наконец, сам импеллер имеет определенный ресурс, после выработки которого его приходится менять.

Применение импеллерных насосов

Благодаря тому, что с помощью импеллерного насоса можно перекачивать вязкие жидкости с твердыми включениями, эти устройства получили широкое распространение в различных отраслях промышленности: пищевой, нефтеперерабатывающей, фармакологической, косметической, легкой, химической и других. Особенно незаменимы они в виноделии. Только аппаратами данного типа можно безотказно транспортировать мезгу (давленый виноград). А также в производстве молокопродуктов – таким насосами перекачивают молоко без вспенивания и разложения на фракции. Благодаря самовсасывающим свойствам, подобное оборудование применяют для откачивания воды из затопленных подвалов, колодцев или бассейнов перед чисткой. Многие потребители покупают импеллерные агрегаты из-за простого обслуживания и компактных размеров.

Виды соединений и управление числом оборотов

Насосы импеллерные пищевые могут соединяться с силовой установкой различными способами.

Моноблок. В данном случае насос просто закреплен на валу электродвигателя. Конструкция универсальная и наиболее распространенная. Отсутствие дополнительных узлов повышает надежность агрегата.

Ременная передача. Ее использование позволяет снизить частоту вращения вала до 300 – 700 об/мин, вместо 500 – 1400 об / мин, как у моноблока. Крутящий момент при этом сохраняется. В результате возможности агрегата расширяются. Большие насосы с таким соединением могут перекачивать жидкости с высокими показателями вязкости. А также применяться для бережной транспортировки сырья и компонентов, в том числе, с довольно крупными включениями, без их разрушения.

Для регулирования подачи жидкости используется мотор-редуктор с вариатором. Его обычно выбирают, вместо ременной передачи, если агрегат является частью инженерной системы. Альтернативная схема управления - частотный преобразователь с пультом. С помощью данного устройства можно создать полностью автоматизированный комплекс, не только в плане перекачивания жидкости, но также относительно включения реверса или дозирования продукта.

Желательно, чтобы трубы всасывающей и нагнетающей линий были прямыми, с минимальным числом фитингов и арматуры. Рекомендуется поставить только две задвижки, чтобы можно было перекрыть магистраль на период обслуживания или ремонта насоса. В этом случае потери напора окажутся наименьшими.

В качестве привода используется электромотор (преимущественно) или гидравлическая машина. Есть варианты исполнения со свободным валом (без силовой установки), а также с подготовкой под гидропривод. Кроме стационарных моделей, выпускаются мобильные, на тележках.

Опциональные возможности импеллерных насосов

Изготовление с рубашкой обогрева или в защитном кожухе.

Со взрывозащищенным двигателем.

С дополнительным вентилятором охлаждения (для работы на малых оборотах).

Присоединение к трубопроводу: фланец (стандартное), молочная гайка (пищевое), штуцер под сварку или шланг.

Импеллер с металлической втулкой и шлицевым соединением – увеличивается ресурс, плюс рабочий орган можно снимать без специальных инструментов.

Дополнительная манжета на фланце крепления к мотору – при разрушении основного уплотнителя, рабочая среда не попадает в двигатель.

Байпас – для регулирования подачи.

Корпус

Бронза. Из данной группы сплавов применяются разные сочетания. Чаще всего выбирают классический вариант, олово с медью. Иногда используется алюминиевая бронза. Она хорошо полируется и значительно облегчает конструкцию, но дорого стоит. Бронза с поверхностью, насыщенной фосфором, отличается повышенной твердостью, хорошо сопротивляется истиранию.

Латунь. В основе этого сплава для корпусов лежит медь. Легирующим компонентом является цинк, плюс немного олова, для повышения твердости. Точный состав у каждого производителя оригинальный и совершенно секретный. Общие требования: возможность качественной полировки и устойчивость против задиров.

Хромоникелевое покрытие. В этом случае могут применяться различные металлы и их сплавы. Наружная защита стенок рабочей камеры снижает коэффициент трения, что увеличивает продолжительность работы импеллера, за счет меньшего износа гибких пластин.

Нержавеющая сталь. Это материал для насосов, которые предназначены для использования в пищевой промышленности. Применяются хромоникелевые немагнитные AISI304 или AISI316, либо отечественные аналоги. Если агрегаты с корпусами из нержавейки планируются для других отраслей, то надо учитывать один нюанс. При работе с электролитами, устройство должно стоять на резиновом коврике. Камеру надо хорошо промывать чистой водой. В противном случае, из-за возникающих токов Фуко, в металле образуются каверны.

Какие бывают импеллеры?

Резина (натуральный каучук NR). Натуральный сырой каучук вулканизируют - прогревают без доступа воздуха, под давлением, с добавкой серы. Получается полутвердый материал, хорошо сопротивляющийся истиранию. Может армироваться капроновыми нитями. Лучше всего подходит для перекачивания воды. Температурный диапазон – от +5 до +40 град С.

EBPM (Neoprene, Неопрен, хлоропреновый каучук, CR). Это обычная резина, вулканизированная с добавкой соединений хлора. Отличается сбалансированной устойчивостью, как в механическом, так и в химическом отношении. Материал пористый, водонепроницаемый, прочный на разрыв. С кислотами, щелочами и нефтяными фракциями в реакцию не вступает. Сохраняет физические параметры в интервале температур от -55 до +90 град С.

NBR (нитрильный каучук). Устойчивый к щелочам и кислотам, с улучшенной масло- и бензостойкостью. Гидрофобный, не набухает. Подходит для любых жидкостей, а также для растительных и животных масел и жиров, минеральных масел. Исключение: эфиры, полиэфиры, гликоли, ароматические углеводороды и силиконы. Диапазон рабочих температур – от -30 до +100 град С, кратковременно выдерживает до +120 град С. Для импеллеров рекомендуется от 0 до +60 град С.

Nitrile (Buna-M). Это резина с включением соединений азота. Сочетает свойства эластомеров и обычной резины. Очень хорошо сопротивляется истиранию. Подходит для всех жидкостей, за исключением ароматических углеводородов. Температурные границы – от -40 до +257 град С. При нагревании, близком к верхнему пределу, начинает выделять небольшое количество озона.

Viton (FKM, FPM, фторкаучук). Делается из натурального каучука. Из-за наличия фтора – не горючий. Не стареет, не боится УФ-излучения, срок использования практически не ограничен. Обладает температурной стабильностью и отличной устойчивостью против химически агрессивных веществ. Подходит для любых жидкостей. Ограничения: аммиак, ацетон, эфиры, полиэфиры, полярные растворители. Температура – от -20 до +200 град С.

EPDM (этилен-пропиленовый каучук). Устойчив против щелочей и разбавленных кислот, полярных растворителей, соляных растворов. Не боится воздействия УФ-излучения и озона. Может работать при высоких и низких температурах (от -57 до +150 град С), хотя на морозе повышается эластичность. Диэлектрик. Не рекомендуется: минеральные масла, ДТ, бензин, алифатические углеводороды, тормозные жидкости на гликольэфире.

Силикон (MVQ). Физико-механические свойства не слишком хорошие, но для работы при высоких температурах – это лучшее решение (от -73 до +300 град С). Устойчивость против химических веществ средняя. Не боится воздействия озона и кислорода. Хорошо подходит для перекачивания воды (до +100 град С), спиртов и минеральных смазок. Может контактировать с пищевыми продуктами. Не рекомендуется: концентрированные кислоты, масла, большинство растворителей.

Возможные неисправности и их устранение

Поскольку в мире нет ничего вечного, то импеллерные насосы, как и все остальное, тоже иногда ломаются. По определенным признакам, можно установить вероятную причину выхода из строя агрегата и произвести ремонт, после чего эксплуатировать устройство без нарушений инструкции.

Бывают случаи, когда торцевые поверхности, вал, кончики лопастей, привод рабочего колеса оказываются сильно изношенными. А на краях лопастей появляются отпечатки. Вероятных причин две. Либо агрегат перекачивал жидкость с абразивными включениями – в дальнейшем надо не допускать такого. Либо на всасывающем патрубке слишком высокое давление. В этом случае достаточно увеличить сечение подающего трубопровода.

Если в центре лопасти повреждены, а их края выкрашиваются, то такое происходит из-за кавитации. На входе много вакуума. Для устранения причины надо снизить скорость вращения импеллера, увеличить длину подающего трубопровода и сечение впускного патрубка.

Набухшее рабочее колесо, липкая резина и отсутствие некоторых лопастей говорит о том, что насос работал с запрещенными химически активными веществами. В этом случае крыльчатку надо хорошо промыть, и не допускать повторения подобного.

Если некоторые лопасти отвалились, другие частично разрушены, а на многих – трещины до половины длины, то значит, ротор выработал свой ресурс. Лучше его заменить. Если надо, чтобы он поработал еще немного, то достаточно повысить давление на впуске и убрать ограничения подачи.

Вы используете Internet Explorer устаревшей и не поддерживаемой более версии. Чтобы не было проблем с отображением сайтов или форумов обновите его до версии 7.0 или более новой. Ещё лучше - поставьте браузер Opera или Mozilla Firefox.

Обсудить и задать вопросы можно в этой теме.

координатор

аксакал

ED> Момент бывает продольный? Я полагал что момент всегда вращающий.

Есть поперечный и продольный каналы управления.

Leonar

втянувшийся

Leonar

втянувшийся

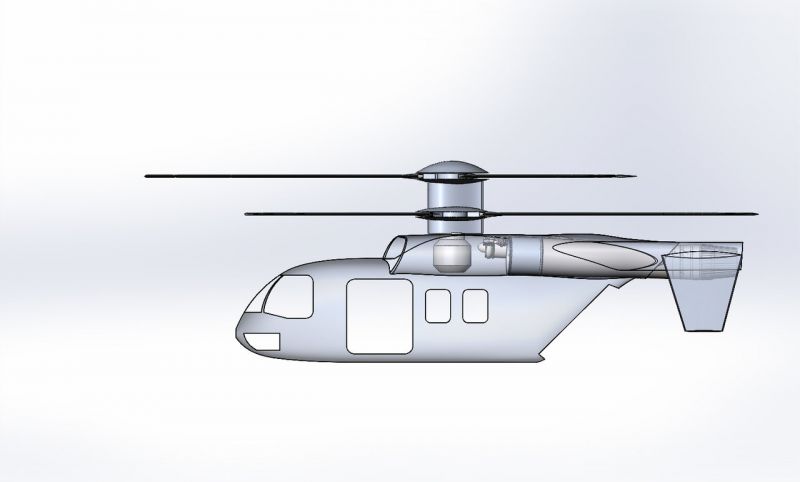

Двигатели сбоку от главного редуктора винта (как у ка 50) трансмиссию не показал пока (думаю)

Двигатели за редуктором (как у ка 226 и прочее)

ВУ для двигателя думается так же или около того устроить

Склоняюсь ко второму варианту компоновки.

Выход вала свободной турбины на двигателе правда нужно будет вывести вперед, перед ВУ расположить "раздатку" с раздатки на главный редуктор и на вентилитор. думается.

Вопрос.

Работоспособна ли вообще схема такого "толкающего девайса" или Леонар, не занимайся ерундой.

?

Dmitry_A

старожил

Leonar> Работоспособна ли вообще схема такого "толкающего девайса" или Леонар, не занимайся ерундой.

А чем импеллеры приводятся во вращение? И зачем такие длинные воздуховодные каналы?

Leonar

втянувшийся

D.A.> А чем импеллеры приводятся во вращение? И зачем такие длинные воздуховодные каналы?

"импеллеры" через "трансмиссию", которая пока не показана.

Склоняюсь ко второму варианту компоновки.

Выход вала свободной турбины на двигателе правда нужно будет вывести вперед, перед ВУ расположить "раздатку" с раздатки на главный редуктор и на вентилитор. думается.

Кстати забыл описание.

Гтд двигатель через вал свободной турбины на" раздатку" , с нее на редуктор винтов или/и на "вентилятор компрессора/импеллера"

Выхлоп гтд через "рассеиватель тепла" подается в канал после "вентилятора"

Дабы уменьшить температуру "выхлопа" и "подогреть", а значит увеличить давление за "компрессором" и перед соплом

Короче думается, что так мы увеличим кпд движителя ибо в приблизительно получаем двуконтурный реактивный двигатель.

spam_test

аксакал

Leonar

втянувшийся

s.t.> а на выходных потери растут

А тут?

Понятно что растут, но

spam_test

аксакал

Leonar

втянувшийся

Leonar>> А тут?

s.t.> а тут явно не трехметровая труба как у тебя

Leonar

втянувшийся

s.t.> а тут

Тут вообще поток 2 раза на 90градусов поворачивают, а повернуть поток на 90 градусов - больше потерь, чем просто через трубу прогнать.

spam_test

аксакал

Leonar> А тут?

конечно, можно поставить полноценный ТРДД. И даже будет лучше, если взять схему F-35 но с подачей на редуктор, а не вентилятор. Но для скоростей порядка 500км/ч реактивная тяга - перебор.

Dmitry_A

старожил

Leonar> Выхлоп гтд через "рассеиватель тепла" подается в канал после "вентилятора"

Leonar> Дабы уменьшить температуру "выхлопа" и "подогреть", а значит увеличить давление за "компрессором" и перед соплом

Leonar> Короче думается, что так мы увеличим кпд движителя ибо в приблизительно получаем двуконтурный реактивный двигатель.

Как мне видится, в этом варианте минусы (загрязнение каналов продуктами сгорания топлива) перевешивают плюсы (утилизацию выхлопа как добавки к тяге). Если выхлопа столько, что предложенная конструкция сравнима с ДТРД, значит, КПД основных ГТД никуда не годится.

Более рационально заменить эти трубы обычными воздушными винтами, оптимизированными под крейсерскую скорость аппарата, и вращать их отбором мощности от главного редуктора.

Leonar

втянувшийся

D.A.> Более рационально заменить эти трубы обычными воздушными винтами, оптимизированными под крейсерскую скорость аппарата, и вращать их отбором мощности от главного редуктора.

Ну. Так у всех и не интересно.

Leonar

втянувшийся

Leonar>> А тут?

s.t.> конечно, можно поставить полноценный ТРДД. И даже будет лучше, если взять схему F-35 но с подачей на редуктор, а не вентилятор. Но для скоростей порядка 500км/ч реактивная тяга - перебор.

Я думал об такой схеме.

Ранее тут выкладывал.

В ней меня смущает то, что нельзя(затруднительно) селективно передавать мощность на второй контур или только на редуктор

У ф 35 то с этим все хорошо, а тут куда девать "паразитную" тягу при вертикальном взлете и посадке и висении?

Если мы уменьшим вращение или расход компрессора второго контура, то "голодать" будет и компрессор первого контура и соответственно турбина.

Трудно..

Поэтому я и подумал контуры разделить.

Bredonosec

аксакал

Leonar> Работоспособна ли вообще схема такого "толкающего девайса" или Леонар, не занимайся ерундой.

второе.

Чемоданный вагон с импеллерами, после которых длинные каналы и красивые конфигурируемые сопловые аппараты.

зачем они импеллерам??

Зачем вообще эта наркомания? тяга от импеллеров будет откровенно ниже, чем от банального пропеллера при той же подводимой тяге. Чемодан при горизонтальном полете имеет аэродинамику чемодана..

Словом, похвальное владение 3д софтом при отсутствии понимания, зачем.

Leonar

втянувшийся

Bredonosec> Чемоданный вагон

Это для картинки.

Вообще хотел "универсальную шасси"

Как для "сарая" так и для ударного винтокрыла.

Bredonosec>

Bredonosec> зачем они импеллерам??

Т.к. Это не импеллеры, а компрессор второго контура

Просто немного сбоку.

И вообще была мысля форсажную камеру туды запихнуть (на всякий случай для ударника)

Bredonosec> тяга от импеллеров

Это не импеллеры.

Ладно.

Тогда по "скучному пойдем".

Bredonosec

аксакал

Leonar> Вообще хотел "универсальную шасси"

стремление понятное, но неверное.

Несущая система для скоростного ударника должна обеспечивать полет с по возможности околонулевым углом атаки лопастей НВ, то есть, дополнительным толкающим, с крылом, с легкими жесткими лопастями НВ, Словом, режим между вертолетным и автожирным.

Ну и корпус должен быть обтекаемым в прямом горизонтальном потоке.

Для транспорта - обтекаемость в косом и прямом вертикальном потоке, лопасти более тяжелые, классической схемы, .

Для многоцелевого ударно-транспортного - лопасти тяжелые, форма утилитарная, толкающий на балке с классическим хвостовым не особо помещается, если только один не сделать поворотным..

Leonar> Как для "сарая" так и для ударного винтокрыла.

Делаем для F1 Феррари и для трактора Феррари одно шасси.

Логика?

Leonar> Т.к. Это не импеллеры, а компрессор второго контура

А смысл?

ТРДД начинают роялить на скоростях выше 700 и высотах выше 6 км.

Ниже они безбожно проигрывают пропеллерам.

Твояя вертушка в космос выходит?

А если нет, то смысл городить эту хрень? Просто для красоты?

Потому и говорю, что без понимания.

Leonar> Вот такая конфигурация "толкающего девайса" как?

отвратительно. Проп работает в аэродинамической тени. Почитай сам про этот аппарат.

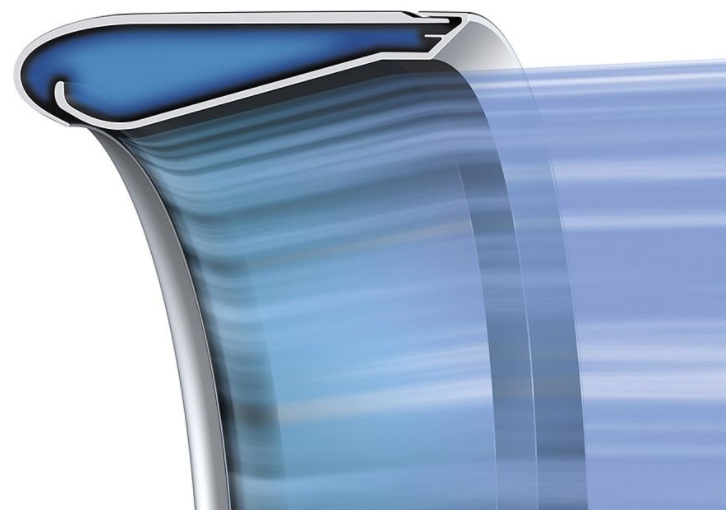

Не обманывают ли они нас? Как кольцо на ножке может вентилировать воздух? Чем оно его разгоняет? За счет чего создается свежесть и прохлада? Ответы на все эти вопросы — в нашей статье.

Как устроен безлопастной вентилятор

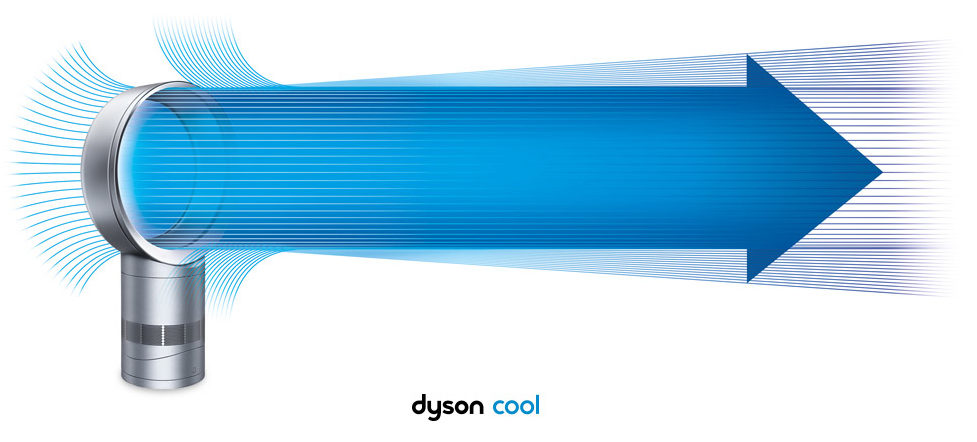

Как работает вентилятор без лопастей?

Форма кольца изнутри, фактически, сконструирована по тому же принципу, что и крыло самолета. Поэтому, когда воздух перемещается внутри канала, его скорость увеличивается.

Чем крут безлопастной вентилятор

И даже не два в одном, а четыре в одном! Потому что если дополнительно добавить в устройство HEPA-фильтр и ультразвуковой увлажняющий элемент, то он становится еще и очистителем-увлажнителем воздуха. Такое вот МФУ для вентиляции в квартире. К примеру — вот эта модель Dyson AM10:

Минус дайсоновских вентиляторов без лопастей — их запредельная цена. Но нужно делать скидку на то, что это совершенно новое изобретение. Впрочем, желающих обзавестить инновационным гаджетом достаточно много.

Читайте также: