Для чего нужен вентилятор охлаждения тягового генератора в тепловозе

Обновлено: 25.04.2024

Тяговый генератор предназначен для преобразования механической энергии вэлектрическую и питания тяговых электродвигателей.

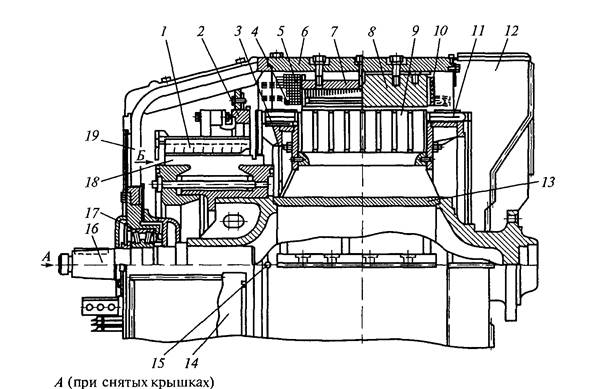

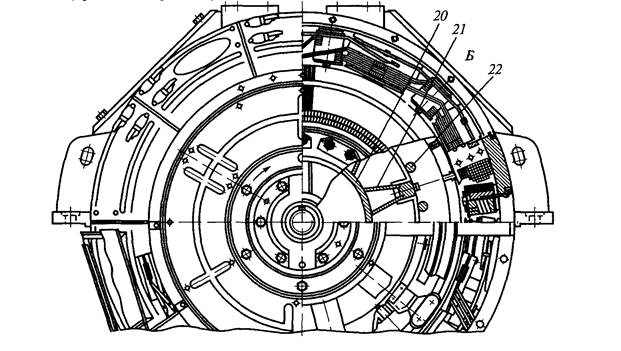

Рассмотрим устройство тягового генератора постоянного тока: Станина 6 (см. рис. 1) служит магнитопроводом. К ней крепятся главные и добавочные полюсы, подшипниковый щит, вентиляционные патрубки. Снаружи к станине приварены две лапы, которыми она опирается на поддизельную раму.

Главные полюсы служат для создания основного магнитного потока. Каждый из них состоит из сердечника и катушки, сердечник собран из листов электротехнической стали. На главных полюсах размещены катушки возбуждения, служащие для создания основного магнитного потока при работе генератора и пусковой, создающей магнитный поток только при пуске дизеля.

Добавочные полюсы предназначены для улучшения коммутации и частичной компенсации действия реакции якоря. Добавочный полюс состоит из литого стального сердечника и катушки. С целью регулирования зазора между добавочным полюсом и якорем установлен набор из шести стальных прокладок общей толщиной 3 мм. Обмотка добавочных полюсов всегда соединена последовательно с обмоткой якоря для того, чтобы ее действие соответствовало току нагрузки.

Подшипниковый щит 17 (см. рис.1) выполнен в виде жесткой сварной конструкции из ребер и колец. Ребра наклонены к оси тягового генератора, что обеспечивает легкость и жесткость конструкции. Передний щит служит для установки ступицы подшипника вала якоря. В собранном генераторе подшипниковый щит фиксируется призонным штифтом 15.Люки коллекторной камеры закрыты крышками. Задний щит защищает от попадания в него грязи и посторонних предметов.

Щеткодержатели 1, обеспечивающие постоянное нажатие на щетку в пределах установленных нормбез регулировки независимо от износа щетки. Щеточный аппарат представлен на рисунке 1. Корпус щеткодержателя имеет одно гнездо, в которое устанавливается разрезная щетка с резиновым амортизатором.

Якорь тягового генератора состоит из корпуса 13 (см. рис.1), сердечника 9 вала 16,коллектора 18, обмотки 11, деталей крепления. Якорь генератора 311Б имеет петлевую ступенчатуюдвухходовую обмотку и уравнительные соединения со стороны коллектора.

Коллектор состоит из корпуса, коллекторных пластин, изоляционных манжет, нажимного конуса и стяжных шпилек. Нижние пластины имеют форму ласточкина хвоста. В выточки пластин входятконусные части корпуса коллектора и нажимной шайбы, стянутые стальными шпильками. Пластины коллектора изолируются друг о друга листовым миканитом. Для соединения коллектора с обмоткой якоря применены гибкие петушки, изготовленные из гибкой медной ленты.

Условия работы тягового генератора тяжелые, так как он подвергается различным нагрузкам от дизеля, вибрациям и т.д.

Рисунок 1 – Тяговый генератор ГП311Б

2 НЕИСПРАВНОСТИ ТЯГОВОГО ГЕНЕРАТОРА ТЕПЛОВОЗА, ИХ

ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ

В период эксплуатации тягового генератора могут возникнуть неисправности, представленные в таблице 1

Тепловоз ТЭМ2Н-УГМК - шестиосный односекционный локомотив мощностью (по дизелю) 1200 л.с. с электрической передачей переменно-постоянного тока. Предназначен для выполнения вывозной, маневровой и технологической работы на горнодобывающих, металлургических и других промышленных предприятиях, имеющих пути колеи 1520 мм. Тепловоз построен на новой раме, применяемой на тепловозах ТЭМ18ДМ, с применением новых бесчелюстных тележек.

Дизель-генераторная установка

На тепловозе ТЭМ2Н-УГМК применяется дизель-генераторная установка, состоящая из дизеля QST30-L2 и тягового агрегата ITAG-900/175, смонтированных на общей поддизельной раме.

Двигатель имеет современную и надежную конструкцию, позволяющую исключить необходимость выполнения ремонтных или регулировочных работ, связанных с полной либо частичной разборкой двигателя, до проведения его переборки. Также до первой переборки не требуется замены деталей и узлов двигателя, за исключением сменных фильтроэлементов систем смазки, охлаждения и топливной системы. Срок службы дизеля до переборки – не менее 30 тыс. часов.

Система охлаждения двигателя – жидкостная, двухконтурная, с термостатами в обоих контурах, что обеспечивает ускоренный прогрев двигателя и поддержание температуры охлаждающей жидкости в оптимальном диапазоне. В качестве рабочей жидкости в системе охлаждения применяется антифриз.

В систему подачи воздуха в дизель входят два фильтра (по одному для каждого ряда цилиндров) с сухими сменными фильтроэлементами, рассчитанными на работу в условиях высокой запыленности воздуха. Фильтры оборудованы сигнализаторами засоренности, информирующими локомотивную бригаду о необходимости замены фильтроэлементов.

Для подачи воздуха в цилиндры служат два (по одному для каждого ряда цилиндров) турбокомпрессора HE851 производства Cummins Turbo Technology.

В топливной системе тепловоза применен фильтр грубой очистки топлива Industrial Pro производства Cummins Filtration. Особенностью данного фильтра является наличие изготовленных из прозрачного пластика колпаков, закрывающих сменные фильтроэлементы, что позволяет визуально оценивать степень засоренности фильтроэлементов и производить их замену исходя из фактического состояния.

На двигателе установлены все узлы системы смазки, включая теплообменник. Также на дизеле установлен электрический насос предпусковой прокачки масла. Общий объем масла в системе смазки двигателя – 148 литров.

В систему выпуска отработавших газов включен глушитель, установленный на крыше дизельного помещения. Конструкция глушителя обеспечивает значительное снижение шума дизеля. Внешние поверхности глушителя закрыты матами из теплоизолирующего материала.

Во всех трубопроводах, связывающих дизель с внешними системами, предусмотрены гибкие компенсаторы.

Дизель QST30-L2 оснащен электронной системой управления, все основные элементы которой установлены непосредственно на двигателе. Система управления обеспечивает выполнение следующих функций:

- изменение и поддержание заданной мощности и частоты вращения коленчатого вала по сигналам от системы управления тепловозом;

- защита двигателя от недопустимых режимов работы;

- диагностика систем двигателя и элементов системы управления двигателем;

- сохранение в памяти информации о режимах работы двигателя и его систем;

- обмен информацией с системой управления тепловозом по цифровой шине передачи данных стандарта SAE J1939, а также при помощи аналоговых и дискретных сигналов.

Запуск дизеля производится двумя электрическими стартерами напряжением 24 В. Для питания цепей управления двигателя и зарядки одной из групп аккумуляторной батареи на дизеле установлен зарядный генератор. Напряжение цепей системы управления двигателем – 24 В.

Маховик двигателя соединен с ротором тягового генератора при помощи высокоэластичной муфты, служащей для гашения крутильных колебаний, возникающих во вращающихся частях дизель-генераторной установки. Конструкция муфты позволяет при необходимости производить замену упругих элементов без демонтажа тягового агрегата или дизеля. Для улучшения условий работы и продления срока службы упругих элементов высокоэластичной муфты картер маховика двигателя при помощи специального адаптера соединен с корпусом тягового агрегата в единую жесткую систему.

Тяговый агрегат типа ITAG-900/175 спроектирован компанией Woodward Mega (Венгрия). Состоит из размещенных в одном корпусе тягового и вспомогательного генераторов, встроенной выпрямительной установки и вентилятора охлаждения агрегата с индивидуальным приводом. Тяговый и вспомогательный генераторы являются трехфазными синхронными бесщеточными электрическими машинами с независимым возбуждением.

Выпрямительная установка состоит из системы выпрямительных мостов, выводы которых подключены к внешней клеммной коробке. В конструкции выпрямительной установки предусмотрены шунты для измерения тока по каждой группе тяговых электродвигателей, а также встроенная защита от коммутационных перенапряжений.

В обмотки статора главного и вспомогательного генераторов, в выпрямительную установку, а также подшипниковые щиты встроены датчики температуры.

Вентилятор охлаждения тягового агрегата приводится во вращение асинхронным трехфазным электродвигателем, частота вращения вала которого плавно регулируется системой управления тепловозом в зависимости от напряжения и тока тягового генератора, температуры обмоток тягового генератора и элементов выпрямительной установки. Забор воздуха на охлаждения тягового агрегата производится снаружи тепловоза через фильтры.

Дизель-генераторная установка опирается на главную раму через 16 резинометаллических виброопор.

Вспомогательная ДГУ

Тепловоз ТЭМ2Н-УГМК оборудован вспомогательной дизель-генераторной установкой малой мощности 8HDKАG производства Cummins ONAN, генератор которой питает статический преобразователь собственных нужд и обеспечивает функционирование цепей управления и освещения тепловоза, зарядку аккумуляторной батареи, работу независимого жидкостного отопителя и бытовых устройств в кабине машиниста при остановленном основном двигателе. Это позволяет существенно сократить общий расход топлива тепловозом, снизить количество вредных выбросов, а также уменьшить расходы на обслуживание за счет значительной экономии моторесурса основного двигателя.

Компрессорный агрегат состоит из установленных на общем основании винтового компрессора АКВ6/1 У2 и асинхронного трехфазного электродвигателя.

Компрессорный агрегат установлен на главную раму тепловоза через виброопоры. Рядом с компрессором установлена осушительная установка воздуха обеспечивающая необходимые параметры по чистоте и влажности воздуха для тормозной системы.

Охлаждающее устройство

Охлаждающее устройство тепловоза выполнено в виде отдельного модуля, установленного в передней части главной рамы. В боковых проемах модуля охлаждающего устройства расположены коллекторы, на которых закреплены типовые тепловозные жидкостно-воздушные секции охлаждения жидкости горячего и холодного контуров дизеля. На верхней плоскости модуля охлаждающего устройства устанавливаются диффузор и облегченный вентилятор комбинированной конструкции с металлической ступицей и пластиковыми профилированными лопастями. Вентилятор приводится во вращение асинхронным трёхфазным электродвигателем, частота вращения вала которого плавно регулируется системой управления тепловоза в зависимости от температуры жидкости в контурах охлаждения двигателя.

Электрическая передача

На тепловозе ТЭМ2Н-УГМК реализована электрическая передача переменно-постоянного тока. Тяговые электродвигатели, соединенные попарно в три группы, получают питание от тягового генератора через выпрямительную установку.

Система автоматического регулирования обеспечивает формирование тяговой характеристики тепловоза путем изменения возбуждения генератора, также предусмотрено две ступени ослабления поля тяговых электродвигателей. Регулирование возбуждения тягового генератора производится статическим возбудителем. Изменение направления движения тепловоза осуществляется путем изменения направления тока в обмотках возбуждения.

Электродвигатели приводов вспомогательных агрегатов (вентиляторов охлаждения тягового агрегата и тяговых электродвигателей, компрессора, вентилятора охлаждающего устройства) получают питание от вспомогательного генератора через статический преобразователь собственных нужд. Кроме того, преобразователь собственных нужд обеспечивает питание электрических цепей тепловоза напряжением 24 В и 110 В постоянного тока, а также 3х380 В и 220 В переменного тока частотой 50 Гц. Конструкцией тепловоза предусмотрена возможность питания цепей от внешнего источника переменным током напряжением 3х380 В частотой 50 Гц.

Система управления

На тепловозе применяется микропроцессорная система управления, обеспечивающая выполнение следующих функций:

Система управления тепловозом взаимодействует с дизелем и элементами управления вспомогательными агрегатами по цифровой шине передачи данных. K шине также подключены аналогово-цифровые преобразователи, расположенные непосредственно в местах расположения измерительных датчиков. Применение общей коммуникационной сети позволяет существенно сократить количество использующихся проводов и кабелей.

Основные аппараты и устройства, входящие в силовые и вспомогательные электрические цепи, а также элементы системы управления тепловозом, размещаются в высоковольтной камере.

Кабина машиниста оборудована высокопрочными лобовыми стеклами увеличенной площади с электрическим обогревом, стеклоочистителями и стеклоомывателями, обогреваемыми зеркалами обзора состава. Видимость с рабочего места машиниста значительно улучшена благодаря понижению уровня крыши капотов. Кабина оснащена кондиционером и двумя калориферами, подогретый воздух от которых по воздуховодам подается в нужные зоны кабины. Для улучшения условий труда локомотивной бригады в кабине также устанавливаются бытовой холодильник и микроволновая печь. По согласованию с заказчиком тепловоз может быть оборудован радиостанцией, дополнительными устройствами безопасности и контроля бодрствования машиниста.

Преимущества нового тепловоза ТЭМ2Н-УГМК

Результаты подконтрольной эксплуатации первых тепловозов серии ТЭМ2Н-УГМК в условиях горно-металлургических предприятий Урала и Сибири подтверждают правильность выбора заложенных в конструкцию основных решений:

Читайте также: