Для чего нужна периодическая продувка парогенератора

Обновлено: 20.05.2024

Арматурой называются приборы и устройства, позволяющие управлять работой парогенератора и обеспечивающие безопасность его эксплуатации.

Различают арматуру водяного и парового пространств. К арматуре водяного пространства относятся: водоуказательные приборы, краны верхнего и нижнего продувания, питательные клапаны, водопробные краны и легкоплавкие пробки. Арматуру парового пространства составляют: манометры, стопорные и предохранительные клапаны, воздушные краны или клапаны.

По назначению различаются следующие виды арматуры:

— запорная, предназначенная для регулирования потоков воды, пара или воздуха;

— указательная, предназначенная для наблюдения за качеством и состоянием рабочих тел;

— предохранительная, предназначенная для предотвращения роста давления пара в парогенераторе выше допустимого значения.

К запорной арматуре парогенератора относятся стопорные паровые и питательные клапаны, краны верхнего и нижнего продувания, спускные и воздушные клапаны, пробные краны.

На рис. 16, а показано устройство стопорного клапана. Тарелка 1 клапана соединена со штоком 4 при помощи гайки 5, застопоренной шайбой 6. В корпус 2 запрессовано седло 7 клапана, обеспечивающее плотное прилегание тарелки клапана. Открытие и закрытие стопорного клапана осуществляется вращением штока клапана в соответствующую сторону относительно нарезной втулки 10, запрессованной в крышке 3, для чего шток клапана имеет нарезную часть 9 (шпиндель). В месте выхода штока клапана из крышки установлена грундбукса 12 с сальником 8. Вращение шпинделя осуществляется маховиком 11. Фланцами клапан присоединен к парогенератору и паропроводу таким образом, чтобы пар создавал давление под клапаном.

Рис. 16. Стопорный и регулируемый невозвратный клапаны.

Питательные клапаны предназначены для впуска питательной воды в парогенератор и позволяют регулировать ее количество. Один из них является стопорным; он расположен ближе к парогенератору, второй (невозвратный) соединен непосредственно со стопорным (обычно оба клапана находятся в одном корпусе). Невозвратный клапан необходим для того, чтобы вода из парогенератора во время бездействия питательного насоса не могла уходить в систему питания.

Невозвратным или самодействующим называют такой клапан, который открывается непосредственно от давления воды. Невозвратный клапан может быть нерегулируемым и с регулируемой высотой подъема (рис. 16, б). Невозвратный клапан отличается от стопорного тем, что тарелка у него не соединена со штоком. Регулируемый невозвратный клапан (рис. 16, б) состоит из корпуса 1, в котором может перемещаться тарелка 2 клапана, соприкасаясь с гнездом 5. Шток 4 клапана имеет нарезную часть — шпиндель 9, который ввертывается в крышку 3; шток уплотнен сальником 8. Вращая маховик 11, можно регулировать величину вывертывания шпинделя, т. е. подъем тарелки клапана: чем больше шпиндель вывернут из крышки, тем больше подъем клапана.

На рис. 17 показаны питательные клапаны — стопорный и невозвратный нерегулируемый, расположенные в общем корпусе. Фланцем 7 питательный клапан присоединяется к парогенератору. Тарелка 6 клапана соединена со штоком, проходящим через крышку 5. Вращением маховика осуществляется открытие и закрытие стопорного клапана.

Рис. 17. Питательные клапаны.

В корпусе 2 невозвратного нерегулируемого клапана перемещается тарелка 3 клапана, хвостовик которой свободно заходит в выточку крышки 4. Фланцем 1 корпус соединен с питательным трубопроводом. При включении питательного насоса невозвратный клапан под давлением воды, создаваемым питательным насосом, открывается и при открытом положении стопорного клапана вода поступает в парогенератор. Если давление в питательном трубопроводе ниже, чем в парогенераторе, невозвратный клапан закрывается и прекращает выход воды из парогенератора.

Краны или клапаны верхнего продувания устанавливают на корпусе парогенератора на уровне зеркала испарения. Они предназначены для удаления масла, пены и механических примесей из верхней части водяного пространства. Одна из конструкций крана верхнего продувания показана на рис. 18, а. Кран состоит из корпуса, пробки, рукоятки для поворачивания пробки (открытие и закрытие) и сальникового уплотнения. Нижним фланцем корпус присоединен к парогенератору.

Кран нижнего продувания может быть устроен аналогично; он предназначен для удаления воды, насыщенной шламом, растворенными солями, маслянистыми веществами и механическими примесями, из нижней части водяного пространства. Такой кран позволяет осуществлять продувку парогенератора только при пониженном давлении [до 0,3—0,4 МН/м 2 (3— 4 кгс/см 2 )], он быстро изнашивается и при работе часто заедает, что может привести к утечке воды из парогенератора. Поэтому в настоящее время предпочитают применять более совершенные краны, в том числе дисковые.

Дисковый кран (рис. 18,6) обеспечивает продувку парогенератора при любом давлении, уменьшает шум и вибрацию трубопровода, в меньшей степени реагирует на попадание в корпус шлама. Корпус крана 1 соединен болтами с крышкой 4. Затвором крана является заслонка 5, притертая к корпусу. В цилиндрическое углубление заслонки вставлена шайба 2, притертая к крышке. Между заслонкой и шайбой установлена распорная пружина 3, что обеспечивает их плотное прилегание к поверхностям корпуса и крышки. Заслонка насажена на квадрат валика 6; рукояткой 7 ее можно поворачивать в корпусе, что приводит к открытию выходного отверстия и осуществлению продувки парогенератора.

Рис. 18. Краны: а — верхнего продувания; б — дисковый — нижнего продувания; в — воздушный, или пробный.

Воздушные краны применяют для выпуска воздуха из парогенератора при заполнении его водой. Такой кран (рис. 18, в) состоит из корпуса и изогнутой пробки, на нижний конец которой навернута гайка.

Водоуказательные приборы предназначены для контроля уровня воды в парогенераторе. В зависимости от формы стекла водоуказательные приборы разделяются на цилиндрические и плоские. Более широкое применение получили приборы с плоскими стеклами (рис. 19, а). В гнездо призматического корпуса 3 вставлено на тонкой клингеритовой прокладке плоское стекло 1. Шпильками 4 стекло плотно прижато к корпусу крышкой 2. При помощи кранов 5 и 6 водоуказательный прибор можно отсоединить от парогенератора (для замены стекла, прокладки или для выполнения какого-либо ремонта). Для проверки исправности водоуказательного прибора и очистки от грязи стекло необходимо периодически продувать. Если открыть краны 6 и 7, продувка стекла будет осуществляться водой, а при открытых кранах 5, 6 и 7 — паром и водой. На корпусе прибора укрепляются стрелки (на рисунке не показаны) — указатели высшего и низшего уровней воды в парогенераторе. На задней стороне стекла для более удобного контроля за уровнем воды сделаны продольные канавки с острым углом. Рифленая поверхность преломляет лучи таким образом, что часть стекла, заполненная водой, кажется темной, а заполненная паром — светлой.

Рис. 19. Водоуказательные приборы.

Водоуказательный прибор с цилиндрическим стеклом показан на рис. 19, б. Он состоит из верхней и нижней бронзовых оправ 8, изготовленных за одно целое с корпусами кранов 9, с помощью которых они сообщаются соответственно с паровым и водяным пространствами. Сальниковое устройство 10 уплотняет концы цилиндрического стекла в оправах. Пробка 11 нужна для удобства замены стекла, а пробка 12 — для прочистки каналов. Цилиндрические стекла имеют длину 300—400 мм, диаметр их 12—30 мм, толщина стенки стекла 3 мм.

Предохранительные клапаны устанавливают для предотвращения повышения давления в парогенераторе сверх установленного предела. Предохранительный клапан стравливает пар в атмосферу при повышении давления в парогенераторе на 20— 30 кН/м 2 (0,2—0,3 кгс/см 2 ) сверх установленного. На рис. 20 показан сдвоенный предохранительный клапан, у которого в одном корпусе размещены два независимо действующих клапана, обеспечивающих надежную защиту парогенератора от повышения давления.

Рис. 20. Предохранительное устройство.

В корпусе 1 клапана установлено два клапанных гнезда 3, закрываемых тарелками 4, которые прижимаются пружинами 5, действующими через шток 6 и шарик 2. Натяжение пружины регулируется так, чтобы при рабочем давлении в парогенераторе тарелка была плотно прижата к гнезду и обеспечивала непроницаемость. В случае недопустимого повышения давления тарелка приподнимается и часть пара выпускается в атмосферу через выходной патрубок клапана и атмосферную трубу. После регулировки клапан закрывают защитным колпачком 7 и пломбируют.

Легкоплавкие пробки применяют на некоторых огнетрубных парогенераторах как предохранительное средство при утечке воды. Внутренняя полость пробки заливается легкоплавким сплавом свинца и сурьмы; температура плавления сплава 200—250°С (473—523 К). Пробка ввинчивается в лист огневой камеры. В случае, если легкоплавкая вставка выплавится, подачу топлива нужно прекратить, а пар из парогенератора выпустить в атмосферу. Вновь в эксплуатацию парогенератор вводится после тщательного осмотра его стенок и трубок и замены выплавленной пробки.

Вопросы для повторения

1. Расскажите о назначении и классификации судовых вспомогательных парогенераторов.

2. Как устроен вспомогательный водотрубный парогенератор?

3. Как устроен вспомогательный огнетрубный парогенератор?

4. Как устроен комбинированный утилизационный парогенератор?

5. Каково назначение арматуры парогенератора?

6. Как устроена и как работает арматура парового пространства парогенератора?

7. Как устроена и как работает арматура водяного пространства парогенератора?

Рациональная организация водного режима прямоточных парогенераторов практически сводится к правильному выбору качества питательной воды и определению оптимального межпромывочного периода их работы.

В первую очередь необходимо определить, какие примеси питательной воды и в каких количествах уносятся с паром. Это осуществляется анализом состава примесей и значений коэффициентов распределения их. Остальное количество примесей отложится в поверхностях нагрева выходной части испарителя и в начальной части пароперегревателя. Определение границ и интенсивности отложений составляет одну из задач расчета водного режима прямоточных парогенераторов. Границы и интенсивность отложений зависят от параметров парогенераторов, тепловых потоков на поверхности теплообмена и параметров теплоносителя.

На рис. 10.1 представлены качественные характеристики отложений в прямоточном парогенераторе. При средних параметрах область отложений ограничивается паросодержаниями потока в пределах х— =0,8—1, при высоких и сверхвысоких давлениях она расширяется в сторону меньших значений вплоть до х=0,4. Количество отложений с ростом давлении уменьшается, а унос их с паром соответственно увеличивается.

Рис. 10.1. Область и размер отложений в прямоточных парогенераторах среднего 1 и высокого 2 давлений

Отложения в парогенераторы с закритическими параметрами происходят в основном в той части поверхности нагрева, где теплоемкость рабочего тела достигает максимума (так называемая область фазового перехода).

Тепловой поток оказывает влияние на границы области отложений. При прочих равных условиях отложения начинаются тем раньше (особенно отложения продуктов коррозии), чем выше удельный тепловой поток (q, Вт/м2). Для парогенераторов величина определяет и допустимое количество отложений. Действительно, допустимая толщина отложений определяется через их толщину из условий обеспечения допустимой температуры стенки:

(10.8" />

где—допустимая толщина отложений, м; tдоп — допустимое повышение температуры стенки по сравнению с ее температурой при безнакипном режиме, °С.

Следует иметь в виду, что толщину отложений более 0,2 мм допускать нельзя. Такая толщина исключает вредные последствия подшламовой коррозии и обеспечивает полную отмывку отложений.

Состав отложений при заданном качестве питательной воды определяется давлением. в прямоточных парогенераторах среднего давления практически все примеси (во всяком случае не менее 90%) осядут на поверхности теплообмена.

в прямоточных парогенераторах высокого давления проявляется избирательный унос отдельных примесей в виде паровых растворов. При этом унесенные примеси не будут отлагаться в поверхности нагрева пароперегревателя, если их концентрация в воде не превышает предела растворимости в паре.

Если качество питательной воды прямоточного парогенератора выбрано с использованием рекомендаций табл. 10.2, то отложения в поверхности нагрева будут включать в себя соединения кальция, магния, железа и меди. При давлениях ниже 14 МПа в них будет содержаться и сульфат натрия.

Расчет водного режима в прямоточных парогенераторах целесообразно пока влажность пара весьма мала, и соотношение концентраций веществ в обеих фазах определяется коэффициентами распределения.

Баланс примесей в зоне доупаривания записывается в виде (13.6). Влажность пара в зоне доупаривания ω поступает в деаэратор.

По существующим нормам водного режима продувка парогенератора АЭС с ВВЭР лежит в пределах 0,2—0,5 % (в первые 3 сут после пуска блока она может быть увеличена до 1 %). Наряду с непрерывной продувкой в парогенераторы предусматривается периодическая, которая осуществляется также из нижних точек корпуса через два других штуцера. Расход периодической продувки около 0,5 % при времени действия 0,5 ч в сутки. С учетом этих расходов продувочной воды и выбирается производительность СВО-5. Так, для парогенераторов блока с ВВЭР-440 производительность установки байпасной очистки равна 15 т/ч, что с уверенностью обеспечивает максимально возможное значение продувки р=0,5 %.

Следует обратить внимание на необходимость серьезного подхода к гидродинамике системы трубопроводов, отводящих продувочную воду из парогенератора. Так в блоке с реактором ВВЭР-440 параллельно работают шесть ПГ, давление в которых может, хотя и незначительно, различаться. Но это обязательно скажется на расходах воды в параллельных продувочных магистралях, объединенных в одну сборную. Таким образом, условия для возникновения гидродинамической неравномерности при такой схеме существуют.

Поэтому возможен режим долгосрочного снижения расхода продувочной воды из какого-либо ПГ, что приведет к большей концентрации в его воде нежелательных примесей, особенно хлоридов. В этом случае можно ожидать выхода из строя (вследствие коррозионного растрескивания) отдельных труб в поверхности нагрева данного парогенератора. Этот недостаток может быть локализован осуществлением отвода продувочной воды из каждого парогенератора в расширитель по обособленной магистрали.

Очистка конденсата рабочего пара.

При проектно-конструкторских разработках первых блоков АЭС с ВВЭР считалось, что питание ПГ водой высокой чистоты (конденсат и химически обессоленная добавочная вода) решит все вопросы требуемой чистоты рабочего пара и надежности (в отношении интенсивности протекания коррозионных процессов) поверхностей теплообмена при коррекции качества парогенераторной воды только установкой необходимой продувки. Однако опыт показал, что при несущественных присосах охлаждающей воды в конденсаторе привносимые в конденсат соли жесткости и хлориды накапливаются в парогенераторы. Казалось, что допустимые скорости коррозии в конденсатно-питательном тракте не вызовут каких-либо трудностей. Однако развитость тракта столь велика, что в питательную воду попадает ощутимое для поверхностей теплообмена ПГ количество железооксидных соединений. Отсюда и упоминавшиеся выше значительные отложения на поверхностях теплообмена, и необходимость относительно частых химических промывок. В этой связи возникает ситуация, при которой необходимо или увеличить байпасную продувку, или снизить межпромывочный период. Очевидно, что оба этих решения приведут к значительному увеличению эксплуатационных расходов и усложнению технологических процессов.

Эти обстоятельства привели к обсуждению вопроса о необходимости введения в циклы АЭС с ВВЭР системы 100 %-ного обессоливания турбинного конденсата на ионообменных фильтрах. В период создания первых установок с ВВЭР системы химического обессоливания были дорогостоящи и нетехнологичны. За более чем 25-летний период в этой отрасли науки и техники достигнуты заметные успехи. Поэтому можно считать, что осуществление 100 %-ной конденсатоочистки будет экономически более целесообразным, чем упоминавшаяся выше возможность обеспечения удовлетворительной работы поверхности теплообмена посредством увеличения продувки и частых химических отмывок.

Таким образом, достаточно надежный водный режим ПГ АЭС с ВВЭР может быть обеспечен при осуществлении 100%-ной конденсатоочистки, достижении высокой чистоты добавочной воды, установлении рациональной продувки с байпасной ее очисткой.

Добавочная вода должна иметь следующие показатели: жесткость не более 0,5 мкг-эк/кг; удельная электрическая проводимость не более 1,0 мкСм/см; концентрация натрия не более 1,0, железа не более 20, меди 1,0 мкг/кг; содержание кремниевой кислоты не более 15, хлоридов не более 5 мкг/кг.

Таблица 10.5. Нормы содержания примесей в паре и воде ПГ АЭС с ВВЭР в стационарной эксплуатации при наличии конденсатоочистки

В осуществляемых в настоящее время схемах АЭС добавочная вода подается в деаэратор. Однако при наличии 100%-ной конденсатоочистки и незначительной для конденсационной АЭС добавке воды ее, видимо, целесообразно направлять в конденсатор.

В табл. 10.5 и 10.6 представлены нормы содержания примесей в паре и воде ПГ АЭС с ВВЭР.

Комплексонный водный режим ПГ. Нормы качества питательной воды парогенераторов разработаны с учетом технически достижимых в настоящее время масс различных веществ в питательной воде. И даже такие, казалось бы, несущественные количества примесей не могут предотвратить появления и развития отложений на поверхностях теплообмена ПГ. В частности, практически при любой концентрации оксидов железа в питательной воде отложение их в парогенераторы неизбежно. Вместе с ними будут отлагаться и другие нелетучие примеси. Следовательно, и при таком водном режиме необходимо располагать методами их предотвращения и удаления.

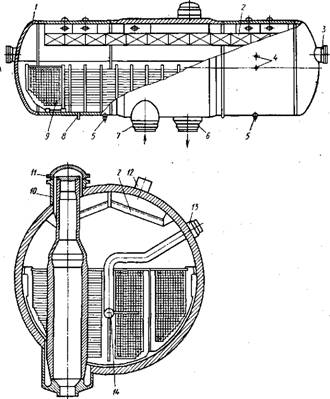

В настоящее время на АЭС с водо-водяными реакторами широкое распространение получили горизонтальные одно - корпусные парогенераторы с естественной циркуляцией. Принципиальная конструктивная схема такого парогенератора показана на рис. 150. Основными элементами парогенератора являются: корпус 1 с патрубками 13 подвода питательной воды и 12 отвода пара; коллектора теплоносителя с подводящими и отводящими патрубками 7 и б, трубная теплообменная поверхность 9, устройство сепарации влаги 2, коллектора 14 раздачи питательной воды, штуцера 5 продувок, 8 дренажей и 4 к уровнемерам.

Корпус парогенератора представляет собой цилиндрический сосуд, сваренный из отдельных обечаек с лазом 3. С обеих сторон

Рис. 150. Однокорпусный горизонтальный парогенератор АЭС

К нему приварены эллиптические днища с люками, предназначенными для проникновения внутрь парогенератора. Снизу к центральной части корпуса приварены входной и выходной коллектора. Коллектора расположены симметрично относительно вертикальной оси парогенератора на одинаковом от нее расстоянии в продольном и поперечном направлениях. К переходным кольцам коллектора приварены трубопроводы для подвода и отвода теплоносителя. В верхней части коллектора уплотняются съемными крышками 11, которые обеспечивают доступ к местам вваль - цовки труб теплообменной поверхности для ревизии и ремонтных работ. Для обслуживания коллекторов в верхней части центральной обечайки приварены два люка 10.

Приварка коллекторов к корпусу осуществляется в такой последовательности: к корпусу приваривается патрубок, а к патрубку — коллектор. Такое конструктивное решение ввода коллекторов в корпус парогенератора вызвано необходимостью устранить термические напряжения в сварном шве, которые имели бы место в случае непосредственной приварке коллектора к корпусу. Аналогичным образом выполняют узел ввода в корпус трубопровода питательной воды.

Поверхность теплообмена выполнена из U-образных змеевиковых труб, скомпонованных в два пучка, между которыми образуются вертикальные коридоры для обеспечения устойчивой циркуляции воды. Использование U-образных змеевиков вызвано как формой корпуса, так и необходимостью обеспечения самокомпенсации температурных удлинений труб теплообмен ного пучка. В таком исполнении трубы могут свободно перемещаться при нагреве от мест заделки в коллектор в обе стороны.

Трубы в теплообменных пучках размещены в шахматном порядке с шагом по высоте Sjd =1,2, а по ширине S/d = 1,4. Концы змеевиковых труб завальцованы на всю толщину стенки коллекторов с предварительной аргонодуговой сваркой их торцов с внутренней поверхностью коллекторов. Змеевики дистанциони - руются в трубном пучке с помощью волнообразных и плоских полос, закрепляемых в опорных конструкциях. В паровом пространстве парогенератора установлен жалюзийный сепаратор 2, представляющий собой набор пакетов из волнообразных пластин.

Нагретый в реакторе теплоноситель поступает во входной коллектор, а затем, протекая по трубкам теплообменной поверхности, охлаждается и, собираясь в выходном коллекторе, через циркуляционный трубопровод насосом снова подается в реактор. Весь теплообменный пучок труб расположен в объеме воды второго контура, верхний уровень которого находится несколько выше горизонтальной осевой плоскости парогенератора. Образующийся в межтрубном пространстве влажный пар поднимается вверх.

Для сушки пара используются две ступени сепарации. Первая — гравитационно-осадительная сепарация. Ее эффективность 248 определяется прежде всего паровой нагрузкой зеркала испарения или скоростью выхода пара с зеркала испарения. Для осуществления первичной сепарации в парогенераторе предусмотрен свободный объем между уровнем воды и жалюзийными сепараторами.

Жалюзийные сепараторы являются наилучшим типом устройств вторичной сепарации. Они работают в довольно широком диапазоне начальной влажности (до 20 %) и обеспечивают конечную влажность пара около 0,2 %. Эти сепараторы относятся к классу инерционных. Пароводная смесь, проходя между волнообразными пластинами, резко поворачивается, в результате чего капельки влаги под действием инерционных сил попадают на стенки и стекают вниз. Для выравнивания скоростей пара по всей площади жалюзийного сепаратора на выходе из него, как правило, устанавливают дополнительное сопротивление в виде листа с отверстиями диаметром 5—6 мм.

Характерной особенностью водо-водяных парогенераторов АЭС является наличие тепловой неравномерности объема. Появление ее связано с переменным температурным напором по длине труб теплообменной поверхности и неодинаковым расходом теплоносителя в трубах (ввиду различия сопротивления труб разной длины). Различие в тепловыделении приводит к неравномерности парообразования в пучке, а следовательно, к неравномерности скорости пара в отдельных частях парогенератора, повышению влажности пара. В конструкции парогенератора предусматривается ряд мер по борьбе с тепловой неравномерностью. Так, питательная вода, как более холодная по сравнению с внутрикор - пусной, подается через систему раздающих труб на более горячую часть теплообменного пучка. Этим достигается частичное выравнивание нагрузки по сечению парогенератора. Кроме того, для выравнивания скорости выхода пара по поверхности зеркала испарения под уровнем воды располагают дырчатый лист с опущенными вниз бортами высотой около 200 мм, с площадью отверстий, составляющей примерно 5 % площади листа. Такой лист создает определенное гидравлическое сопротивление, благодаря чему под ним образуется паровая подушка, перераспределяющая пар по зеркалу испарения.

Циркуляция воды в рассматриваемом парогенераторе — естественная, т. е. имеется необогреваемый опускной участок и обогреваемый подъемный. Опускным участком в горизонтальном парогенераторе служит объем, расположенный между корпусом и трубным пучком.

Важным условием работы парогенератора является обеспечение его водного режима. В процессе образования пара солесодер - жание парогенераторной воды возрастает. Для исключения появления накипи на теплообменных трубах, приводящей к снижению эффективности их работы, в нижней части корпуса парогенератора предусмотрены штуцера для непрерывной продувки воды (10 % паропроизводительности). Одновременно в объем парогенератора в таком же количестве вводится добавочная, более чистая, питательная вода. Смыв и удаление солей, выпавших в нерастворимый осадок в виде рыхлого дисперсного шлама, производится через штуцера периодической промывки.

Для контроля за уровнем воды в парогенераторе вдоль его боковой поверхности расположен ряд штуцеров-уровнемеров 4. Поддержание заданного уровня воды — одна из основных контрольных операций при эксплуатации парогенератора. Повышение уровня сверх допустимого вызывает повышение влажности пара, поступающего в турбину, а падение уровня может привести к снижению эффективности работы поверхности нагрева.

На парогенераторе имеется система воздушников, дренажных штуцеров. Воздушники, располагаемые в верхних точках как по первому, так и по второму контуру, необходимы для заполнения систем теплоносителем и питательной водой. Дренажные штуцера предназначены для опорожнения парогенератора.

Необходимость ремонта элементов парогенератора, относящихся к первому контуру, в основном связана с возможностью повреждения труб теплообменной поверхности, особенно мест их заделки в коллектор. Учитывая большое число труб, обеспечение плотности и прочности их соединения с коллекторами в основном и определяет надежность и безопасность эксплуатации парогенератора. Поскольку давление в первом контуре существенно выше, чем во втором, нарушение прочности и плотности крепления труб к коллектору или нарушение целостности самих труб приведет к резкому повышению радиоактивности во втором контуре. Доступ к поврежденным трубам со стороны второго контура в парогенераторе практически исключен ввиду большой плотности расположения труб в теплообменной пучке. Единственно возможной ремонтной операцией в этих условиях является отсоединение труб внутри коллекторов. Для этого у коллекторов в верхней части выполнены крышки, а в корпусе парогенератора — два люка.

Со стороны второго контура парогенератора имеются два лаза 3, расположенных на эллиптических днищах. Они позволяют осмотреть во время останова парогенератора жалюзийный сепаратор, внутреннюю поверхность корпуса; демонтировать дырчатый лист и осмотреть состояние поверхности трубок, дистанционирующих устройств; проверить наличие на трубках отложений и взять пробу для химического анализа. Кроме того, можно провести некоторые ремонтные работы.

Правильный выбор конструкционных материалов определяется не только требованиями безопасности эксплуатации парогенератора. Конструкционные материалы влияют на экономичность парогенератора в целом. От них зависят и массогабаритные характеристики, и, в определенной степени, возможность повышения единичной мощности парогенератора. 250

Для парогенераторов горизонтального типа в качестве материала корпуса широко использовалась известная углеродистая конструкционная сталь 22К, обладающая хорошими технологическими свойствами. Она хорошо поддается ковке, прокатке, штамповке, хорошо сваривается. Опыт эксплуатации парогенераторов показал и ее хорошие эксплуатационные качества. При повышении единичной мощности парогенератора использование этой стали связано с существенным утолщением стенок корпуса. Для снижения массогабаритных характеристик парогенератора может оказаться целесообразным применение более прочных низколегированных сталей перлитного класса.

В качестве материала для изготовления паропроводов, трубопроводов системы ввода и раздачи питательной воды, штуцеров системы продувок, дренажа и воздушников широко применяют сталь 20. Эта сталь обладает высокой пластичностью и, как показывает опыт эксплуатации котлов ТЭС, надежна в эксплуатации и при температурах до 450 °С.

Жалюзийный сеператор и дистанционирующие элементы трубок поверхности теплообмена изготовляют из листовой стали аусте - нитного класса 12Х18Н10Т.

Жесткие нормы содержания продуктов коррозии в первом контуре обусловили. изготовление всех элементов парогенератора, которые омывает теплоноситель, из коррозионностойкой стали 12Х18Н10Т. Вместе с тем следует учитывать, что аустенитные стали имеют значительно большую стоимость, чем перлитные, поэтому при изготовлении из них коллекторов и циркуляционных трубопроводов существенно повышается стоимость парогенераторов. Коллектора и трубопроводы первого контура целесообразно изготовлять из той же стали, что и корпус, но при этом плакировать внутреннюю поверхность сталью 12Х18НЮТ.

Опорная конструкция парогенератора представляет собой две двухъярусные роликовые опоры, которые обеспечивают перемещение парогенератора при термическом расширении циркуляционных трубопроводов в продольном и поперечном направлениях. Эти опоры допускают также небольшой поворот парогенератора, обеспечивают восприятие реактивного усилия в аварийной ситуации.

Опыт эксплуатации горизонтальных парогенераторов показал, что наряду с достаточно высоким качеством пара они обладают высокой надежностью, безопасностью работы. Поставляются они на АЭС собранными блоками. Однако по - условиям транспортировки размеры корпуса парогенератора ограничены, что в свою очередь определяет максимальную мощность отдельного парогенератора.

Вертикальная конструкция парогенератора позволяет обойти это ограничение. В основу этого типа парогенератора положена идея использования цилиндрических коллекторов вместо больших плоских трубных досок. Цилиндрические трубные доски, или кол

лектора, имеют относительно небольшую толщину стенки, вполне приемлемые мас- согабаритные характеристики.

На рис. 151 показана схема вертикального парогенератора с естественной циркуляцией, со спиралевидной поверхностью теплообмена.

Коллектор 7 теплоносителя расположен вдоль оси парогенератора и присоединен к корпусу 6 через переходной цилиндрический патрубок 5. Разделение потоков теплоносителя осуществляется с помощью внутриколлекторной обечайки 4. Теплоноситель, поступая из входного патрубка / во внутриколлекторную обечайку, подается в раздающую верхнюю часть коллектора. Затем по системе труб теплообменной поверхности 8 входит в собирающую часть коллектора, заключенную ме? жд-у его стенкой и внутриколлекторной обечайкой, откуда через выходной патрубок 2 проходит в циркуляционный трубопровод.

Нижний конец обечайки крепится к фланцу. Таким ■ образом, для получения доступа в коллектор при необходимости отсоединения трубок достаточно вывести из парогенератора внутриколлекторную обечайку вместе с фланцем. На верхнем конце обечайки выполнено разъемное уплотнение, отделяющее раздающую и собирающую части коллектора. Теплообменный пучок представляет собой витую теплообменную поверхность, составленную из концентрических слоев спиральных труб. Концы труб ввальцованы в стенки коллектора в его раздающей и собирающей частях. Дистанционирование труб осуществляется с помощью вертикальных планок, расположенных между слоями и имеющих пазы с углом наклона, равным углу навивки трубок соответствующего слоя. Сваренные между собой дистанционирующие планки образуют жесткие ребра, передающие нагрузку от пучка-на коллектор. Для организации контура естественной циркуляции между трубным пучком и корпусом помещен цилиндрический кожух, который крепится и фиксируется относительно оси парогенератора с помощью специальных ребер, смонтированных на коллекторе. На этом же кожухе расположены осевые центробежные сепараторы 12 первой ступени. Второй ступенью сепарации служат вертикальные жалюзийные сепараторы 11.

Рис. 151. Вертикальный парогенератор АЭС со спиралевидной поверхностью теплообмена

Питательная вода поступает в парогенератор через патрубок 18 в кольцевой коллектор 10, находящийся у центробежных сепара - 252

торов. Из кольцевого коллектора по системе отводящих труб 9

Вода подводится к опускному участку движения контура естественной циркуляции. Несколько выше ввода питательной воды в объеме парогенератора располагается также кольцевой коллектор непрерывной продувки. Местоположение непрерывной продувки определяется областью повышенного солесодержания; отвода отсепарированной влаги из сепараторов. Периодическая продувка и дренирование парогенератора производятся через( штуцер 3, расположенный на нижнем днище парогенератора.

Идея использования для изготовления поверхности нагрева труб спиральной формы привлекает к себе внимание следующим. Спиральные трубы отличаются самокомпенсацией температурных расширений. Благодаря возможности применения труб одинаковой длины обеспечивается равномерное распределение расходов теплоносителя по трубам. Кроме того, поверхность нагрева из спиральных труб обладает высокой компактностью, что способствует снижению металлоемкости парогенератора.

Однако изготовление поверхностей из спиральных труб связано с определенными трудностями. При одинаковой длине труб навивка каждого слоя теплообменной поверхности должна иметь разные углы подъема. В связи с этим и изготовление, и (особенно) сборка теплообменного пучка являются весьма трудоемкими процессами .

Поверхность теплообмена парогенератора может быть собрана из плоских ширм, что целесообразно с точки зрения возможности их параллельной сборки и сокращения цикла сборки парогенератора. Вместе с тем, и в этом случае обеспечение компенсации температурных расширений труб достигается усложнением их конфигурации. Можно, например, использовать ширмы из S-образных змеевиков. , Достаточно сложно обеспечить одинаковую длину труб в ширмах.

Следует отметить, что вертикальная компоновка корпуса предпочтительна и для прямоточных парогенераторов.

Читайте также: