Дымосос и дутьевой вентилятор включаются в работу при положении лопаток направляющих аппаратов

Обновлено: 05.05.2024

При выводе в ремонт вращающихся механизмов с электроприводом электрическую схему разбирает электротехнический персонал в соответствии с правилами техники безопасности при эксплуатации электроустановок. В наряде делают соответствующую запись о подготовке рабочего места электротехническим персоналом. При необходимости одновременной работы на вращающемся механизме и электродвигателе производитель работ должен убедиться в расцеплении полумуфт механизма и электродвигателя. Если щит управления вращающегося механизма удален о г самого механизма, то на период испытания или балансировки механизма в непосредственной близости от него монтируют кнопку аварийного отключения электродвигателя механизма. Присутствие посторонних лиц, не участвующих в испытании, вблизи вращающегося механизма, проходящего опробование или балансировку, запрещается.

При пуске вращающегося механизма, в том числе и при опробовании, на нем должны быть установлены все пальцы на полумуфтах и все ограждения у движущихся частей. У аварийной кнопки отключения ставят наблюдающего, который по сигналу руководителя пуска отключает механизм.

Подшипники В механизмах котельного оборудования применяют подшипники скольжения к подшипники качения. При ремонте подшипников скольжения выполняют следующие операции: выплавление из подшипника старого баббита, подготовку подшипника к лужению, лужение подшипника, плавку баббита, заливку, расточку подшипников. Старый баббит выплавляют из подшипника погружением последнего в тигель с расплавленным баббитом или паяльной лампой. Подшипники, залитые баббитом марки Б83, рекомендуется выплавлять паяльной лампой, направляя пламя на тыловую сторону вкладыша. После выплавления баббита вкладыш обезжиривают погружением его на 10—15 мин в горячий 10 %-ный раствор каустической соды с последующей промывкой в горячей воде. Для вкладышей подшипников необходимо подбирать материалы, стойкие против истирания, которые не вызывают большого износа шеек вала, создают условия для нормальной смазки,, облегчают работу трущегося узла и уменьшают коэффициент трения. Такими подшипниковыми сплавами являются оловянистые баббиты, свинцовые бронзы и антифрикционные алюминиевые сплавы. Перед заливкой баббит перемешивают: выливают его в форму осторожно, непрерывной струей, без брызг.

Перед началом ремонта подшипника качения проверяют состояние тел качения, сепараторов и обойм, радиальный и осевой зазоры в подшипнике, плотность посадки внутренней обоймы на вал и внешней обоймы в корпус подшипника, осевые зазоры внешней обоймы в корпусе. Для определения степени износа подшипника замеряют радиальные зазоры между телами качения н обоймой. Зазоры допускаются в пределах 0,01 — 0,1 мм при диаметре отверстия до 100 мм и не более 0,3 мм при диаметре выше 100 мм. Наличие завышенных зазоров вызывает вибрацию, стуки и другие дефекты в работе механизмов, поэтому такие подшипники заменяют. Посадку шарико- и роликоподшипников на вал следует проводить в соответствии с установленными нормами.

Радиальные (центробежные) тяго-дутьевые машины. Основной вид повреждения тягодутъевых машин — абразивный износ рабочих колес (преимущественно дымососов и мельничных вентиляторов) при транспортировании запыленной среды. Наиболее интенсивно изнашиваются лопатки и основной диск в местах приварки лопаток. Абразивный износ рабочих колес с загнутыми вперед лопатками значительно больше, чем колес с лопатками, загнутыми назад. Наблюдается также и коррозионный износ рабочих колес тягодутьевых машин при сжигании сернистого мазута.

После остановки тягодутьевых машин разбирают полумуфты, проверяют центровку, вскрывают корпуса подшипников и крышку (съемную часть улитки) и выводят ротор. Изношенные сварные швы крыльчатки зачищают до металлического блеска и проваривают до требуемого профиля шва. При абразивном сквозном износе входных кромок профильных полых лопаток дутьевых вентиляторов из-за переноса золы с воздухом рециркуляции срезают входную кромку, выполненную из трубы, удаляют из полости лопатки золу и пыль и приваривают к лопатке новую трубу с сохранением профиля входной кромки. На профильных полых лопатках не допускаются дефекты, нарушающие герметичность и прочность неровности на них должны быть не более 2 мм и иметь плавный переход к основной поверхности листов.

Диски для крыльчатки можно изготовлять из двух-трех частей одинаковой толщины (из одного и того же листа). При стыковке диска из разных листов последние выбирают с разницей по толщине не более 0,5 мм. Сварное соединение диска должно быть равнопрочным основному металлу. Прочность этого соединения должна быть подтверждена испытанию образцов, вырезанных из контрольных пластин. Шов контрольной пластины должен быть продолжением шва свариваемого диска. Усилительные кольца конических дисков крыльчатки можно изготовлять сварными из двух-трех частей с последующей термообработкой. Качество сварных швов стыков кольца контролируют ультразвуком. В этих швах не допускаются трещины, ноздреватость и пористость наружной поверхности, шлаковые и газовые включения размером более 15 мм, скопление газовых пор более 5 на 1 см 2 площади сечения шва, непровар в корне шва более 3 мм и длиной более 15 мм. При износе головок заклепок соединения крыльчатки со ступицей заклепки заменяют. Новые заклепки изготовляют с полупотайными головками со стороны основного диска.

Осевые дымососы. При приемке дымососа в ремонт знакомятся с технической документацией (чертежами, актами, ремонтными журналами и формулярами последнего ремонта), измеряют интенсивность вибрации подшипников дымососа и электродвигателя, прослушивают при остановленном котле работу дымососа в различных режимах (при различных углах положения лопаток направляющих аппаратов), обращают внимание на наличие стуков и задеваний ротора дымососа о корпус, убеждаются в отсутствии утечек масла из подшипников, очищают от мусора участки около опорных лап дымососа, после чего проверяют правильность прилегания лап к плитам, проверяют состояние фундамента (наличие трещин, оголений арматуры). После отключения электродвигателя от сети, разборки электрической схемы и установки закороток в электрической схеме закрывают отсекающие шиберы на всасывающих и напорных участках газохода и вывешивают предупреждающие плакаты о ремонте дымососа.

При осмотре проточной части дымососа проверяют степень износа брони, носовых частей и закрылков обеих ступеней направляющих аппаратов, убеждаются в отсутствии трения и заеданий закрылков по корпусу и обтекателю, выявляют необходимость частичной или полной- замены направляющего аппарата (замена закрылков носовых частей лопаток и др.) При износе закрылки наплавляют электродами Т-590 и Т-620. Перед заменой носовых частей лопаток предварительно удаляют бронь в местах примыкания ее, к лопаткам, затем газовым резаком срезают (через одну) лопатки, места старой сварки зачищают шлифовальной машинкой, глубокие подрезы заваривают электродами Э-42.

Обечайку проверяют на отсутствие трещин магнитопорошковой дефектоскопией или травленном. Перед приваркой к обечайке новых лопаток проверяют их размер и профиль, а также рассортировывают их по группам в зависимости от массы. Припуск по высоте лопатки на обработку, а также отклонение профиля лопатки от пространственного шаблона, наготовленного по рабочему чертежу, не должны превышать 3 мм. В каждую группу должны входить две одинаковые или близкие по массе лопатки. На поверхности новых лопаток не должно быть расслоений, трещин или раковин. Обечайку размечают так, чтобы новые лопатки были смещены относительно срезанных.

При приварке лопаток начало и конец шва при каждом проходе заводят на выводные планки. Очередную лопатку приваривают не чаще, как через три лопатки во избежание коробления обечайки. После приварки лопаток и снятия по их вершинам припуска (газовым резаком или шлифовальной машинкой) биение кромок в осевом и радиальном направлениях не должно превышать соответственно 10 и 1 мм. Технологические отверстия заваривают после приварки лопаток к обечайке. Наплавленный металл зачищают заподлицо с телом лопатки с обеих сторон. Качество заварки верхних технологических отверстий проверяют внешним осмотром и простукиванием. Качество сварных швов приварки лопаток к обечайке и заварки нижних технологических отверстий в лопатках проверяют ультразвуком.

В швах приварки лопаток не допускаются следующие дефекты: непровар, если он расположен в носовой части лопатки ближе 150 мм от края лопатки или в хвостовой части лопатки ближе 100 мм от края лопатки; непровары в средней части лопатки, если их суммарная длина превышает 150 мм, а количество — более трех; отдельные газовые поры и шлаковые включения по всему шву, если их размер превышает 2 мм. При заварке нижних технологических отверстие в сварочной заплатке не допускаются трещины всех видов и направлений, несплавления, газовые поры и шлаковые включения более 3 мм, скопление газовых пор в отдельных участках в количестве 5 и более штук на 1 см 2 .

Условия работы дымососов и вентиляторов различны. Дымососы работают с уходящими газами при температуре 200°С и выше, и при работе котлов на твердом топливе подвержены большому золовому износу. Износ лопаток и дисков роторов уменьшает прочность дымососов, часто приводит к разбалансированию и вибрации, а износ кожухов - к неплотностям, пылению и ухудшению тяги. Дымовые газы нагревают вал дымососа, ухудшая условия работы подшипников, особенно ближайших к ротору. Это вызывает необходимость их надежного охлаждения. Повреждения дутьевых вентиляторов происходят обычно из-за низкого качества проведенного ремонта или их недолжного обслуживания.

Надежность работы тягодутьевых установок во многом зависит не только от их монтажа и эксплуатации, но и от профилактического ремонта и обслуживания. Важным условием надежной работы дымососов и вентиляторов является правильный выбор смазочных материалов. Их выбирают с учетом конструкции и режима работы подшипников, частоты вращения роторов и температуры. Чем больше частота вращения подшипника, тем менее вязкий должен быть смазочный материал. Но слишком жидкое масло при недостаточном уплотнении подшипников попадает на электродвигатель.

Наиболее частые причины вибрации дымососов и вентиляторов следующие:

- 1. Неравномерный износ лопаток.

- 2. Неправильная центровка валов электродвигателя и установки (в данном случае вентилятора или дымососа).

- 3. Обрыв лопаток или стяжек.

- 4. Износ подшипников качения или вкладышей подшипников скольжения.

- 5. Деформация вала рабочего колеса из-за повышенного нагрева подшипников.

- 6. Ослабление анкерных болтов, ослабление посадки рабочего колеса на валу.

- 7. Разбалансировка из-за прохождения горячих газов через остановленный дымосос в случае неплотности отключающих заслонок или их несвоевременного отключения.

- 8. Неравномерное поступление газов по обеим сторонам дымососов с двусторонним всасыванием (обычно возникает при одностороннем заносе золой воздухоподогревателя или неправильной регулировке заслонок и направляющих газоходов).

Вибрации могут вызвать ослабление болтовых соединений и пальцев муфты, шпонок, нагревание и ускоренный износ подшипников, обрыв болтов крепления станины и разрушение фундамента.

Износ рабочих колес и кожухов дымососов в основном происходит из-за больших скоростей и высокой концентрации уноса. Причем концентрация уноса в газах резко увеличивается вблизи дисков рабочих колес и срок службы ротора при работе на многозольном топливе намного сокращается. Диски и лопатки в этих местах защищают приваренными накладками или наплавкой.

Повреждения подшипников дымососов и вентиляторов вызываются дефектами их ремонта и сборки, неудовлетворительным охлаждением и недостаточной смазкой. Признаками неисправностей служат повышение температуры более 65°С, специфический шум или стук в корпусе.

Перегрев подшипников может произойти по следующим причинам:

- 1. Большая нагрузка на подшипники.

- 2. Загрязнение корпуса подшипника и смазки.

- 3. Утечка смазки из-за неудовлетворительного уплотнения и других дефектов.

- 4. Повреждения подшипников качения или чрезмерное заполнение подшипников смазкой.

- 5. Нарушение охлаждения подшипников дымососов.

- 6. Несоответствие смазочного материала условиям работы.

Прочность рабочих колес дымососов снижается при большом

повышении температуры уходящих газов (например, при загорании золы и сажи в хвостовых поверхностях нагрева котельных установок или при неплотностях газовых перегородок). Деформация лопаток, изгибающихся при нагреве, может привести к отрыву и разрушению рабочего колеса. При износе 50% лопаток, подшипников и вала дымосос останавливают на ремонт. Ротор дымососа заменяют с последующей балансировкой и проверкой на вибрацию. Заменяют вал и подшипники. При выходе из строя кожуха дымосос заменяют полностью.

Перегрузка, чрезмерное нагревание и выход из строя электродвигателя обычно происходят при его недостаточной мощности, обрыве одной из фаз или засорении каналов охлаждения электродвигателя.

Повреждение вала часто происходит из-за дефектов в металле или несоблюдения технологии сварки при наплавке вала, обрыв лопаток - вследствие плохого качества сварки или сборки дымососа.

Причинами задевания корпуса рабочим колесом могут быть:

- 1. Смещение вала из-за неправильной установки подшипников.

- 2. Ослабление стопорного кольца.

- 3. Износ вкладыша.

- 4. Разбалансированность рабочего колеса.

- 5. Загрязнение лопаток.

- 6. Попадание посторонних предметов между лопатками.

- 7. Изменение формы рабочего колеса вследствие тепловой деформации.

Подсосы воздуха или утечка воздуха в воздушных коробах приводит к ослаблении тяги или подачи воздуха.

Для безаварийной и надежной работы тягодутьевых устройств необходимо выполнять следующие мероприятия:

- 1. Тщательно проверять состояние вновь поступающих устройств с завода-изготовителя, а также после ремонта. Проводить их опробование в рабочем режиме. Не вводить в эксплуатацию машины с вибрацией подшипников и с температурой их при опробовании более 65°С.

- 2. Заправлять подшипники смазкой не более чем на 75%, а при больших скоростях механизма не более чем на 50% объема их корпуса. Масляные ванны подшипников с кольцевой смазкой заполнять до отметки по указателю масла.

- 3. Оборудовать корпус подшипника сливной трубкой для удаления избытка масла при переполнении корпуса выше допустимого уровня.

- 4. При эксплуатации тягодутьевых машин систематически следить за смазкой и температурой нагрева подшипников, не допускать загрязнения смазочных масел, следить за температурой входящих газов по приборам, установленным перед дымососом, следить за исправностью изоляции корпусов дымососов и их плотностью, наблюдать за качеством очистки уходящих газов в золоуловителях, регулярно удалять золу и унос из всех золовых бункеров, проверять исправность и плотность закрытия газовых шиберов, заслонок и направляющих устройств.

- 5. Систематически осматривать и проводить профилактический ремонт тягодутьевых установок с временной заменой или наплавкой изношенных лопаток и кожухов, с промывкой подшипников и заменой масла (при необходимости), устранением неплотностей, проверкой правильности и легкости открытия заслонок.

- 6. Во время ремонта тягодутьевых устройств проверять состояние рабочего колеса, зазор между ним и кромкой конфузора (не более 5 мм), смещение осей воронки или улитки (не более 3 мм), шаг лопаток рабочего колеса (отличие от расчетного не более 1%), листы кожуха подгонять встык с зазором не более 2 мм, тщательно выполнять сборку подшипников качения.

Причиной взрывов и отравлений при эксплуатации котельных установок может стать ненормальная работа дымоотводящих устройств. К ним относятся дымоход, дымовая труба, шиберные заслонки. По этой причине ведут постоянное наблюдение за их состоянием и своевременно проводят текущий ремонт всех элементов.

В процессе эксплуатации ответственное лицо проводит технический осмотр в установленные сроки. За работой дымососа, состоянием шиберов и дымоходов наблюдение ведет обслуживающий персонал. Во время подготовки оборудования котельной к работе в осенне- зимний период обращается внимание на состояние газохода на всем протяжении от котлов до дымовой трубы, состояние обмуровки котла, плотность соединений.

Обмуровка котла и газоход нередко разрушаются при взрыве внутри котла. Взрывы происходят при мгновенном сгорании в котле газовоздушной смеси или пылевидного топлива. При этом выделяется большое количество теплоты и в окружающем пространстве образуются ударные волны, которые под действием сильно сжатых и нагретых газов расширяются и вытесняют окружающий воздух. Взрыв газов обычно происходит в верхней части газохода или в самой топке.

Путем пробного пуска котла проверяется тяга. Появление выбросов пламени из топки указывает на слабую тягу или неисправность газохода. Если нет тяги - измеряют разрежение в топке и за котлом. После устранения выявленных неполадок проводят повторный пуск котла.

Резкое уменьшение силы тяги происходит при завале или разрушении газохода, самопроизвольном закрытии регулирующих шиберов, выходе из строя дымососа, неплотности кожуха дымососа, срабатывании взрывных клапанов.

При осмотре обращается внимание на характер шума в дымососе. Резкий металлический звук указывает на разбалансировку ротора и задевание им корпуса дымососа, повышение тона звука - на перегрев подшипников. При большом нагревании двигателя дымососа его выключают и осматривают соединительную муфту и подшипники. Плановая проверка и текущий ремонт дымоотводящих устройств проводятся не только перед началом каждого отопительного периода, но и в другое время согласно графика профилактического обслуживания. Дымососам уделяется большое внимание так как их внезапная остановка может послужить причиной взрыва внутри котла.

Для проверки дымохода его изолируют от остального газового тракта котельной, если имеются работающие котлы, и разбираются лазы. Взрывные клапаны проверяют на плотность сопряжения с обмуровкой котла.

При текущем ремонте дымоотводящих каналов восстанавливают их герметичность. Плотность борова проверяют путем задымления дымоходов зажженной ветошью. Места выхода дыма очищают, разделывают и вновь уплотняют. При износе кирпичной кладки на 25% проводят капитальный ремонт дымохода. Шиберы, пришедшие в негодность, заменяют с уплотнением мест установки рамок.

Д ымосос имеет стальной сварной металлический корпус с всасывающим и нагнетательным патрубками, внутри которого располагается крыльчатка. Крыльчатка крепится на валу. Вал держится и центруется при помощи подшипников. Подшипники имеют масляную смазку. Масло имеет водяное охлаждение. Вал дымососа соединяется с валом электродвигателя при помощи полумуфт сцепления (резиновыми пальцами или металлическими с резиновыми втулками). Корпус электродвигателя должен быть заземлен. На всасывающем патрубке крепится направляющий аппарат – для регулирования тяги в топке ( или давления воздуха после вентилятора, перед воздушными коробами), а также для закручивания потока дымовых газов в сторону вращения крыльчатки с целью облегчения работы дымососа. Перед дымососом устанавливается лаз и может быть установлен взрывной клапан.

Принцип работы.

Дымовые газы по всасывающему патрубку поступают внутрь корпуса дымососа и за счет центробежной силы создаваемой при вращении крыльчатки отбрасываются к периферии. Откуда нагнетаются в нагнетательный патрубок

У дымососа – наоборот. Всасывающий - соединяется с котлом, а нагнетательный - с атмосферой.

Общий боров газовоздушного тракта с искусственной тягой находится под избыточным давлением создаваемым дымососами. В связи с этим, если у неработающего котла шибер и направляющий аппарат дымососа будут открыты, то возможен заброс дымовых газов из общего борова в топку этого котла.

Проверка исправности вентилятора (дымососа) после ремонта.

удалить плавкую вставку из пускового устройства (электрик) и повесить табличку

проверить наличие и исправность видимого голого заземления;

проверить наличие и чистоту масла в подшипниках;

снять кожух и провернуть вал – проверить не цепляет ли крыльчатка за корпус, правильная ли центровка (мероприятие по предупреждению взрыва дымососа);

проверить наличие и исправность пальцев в полумуфтах сцепления;

крепление к фундаменту;

целостность взрывного клапана и закрытие лаза;

направление вращения электродвигателя – кратковременным пуском в работу

(при этом проверяют исправность пускового устройства и отсутствие вибрации; для проверки – электрик должен установить плавкую вставку в пусковое устройство);

- установить кожух над вращающимися частями (над полумуфтами сцепления).

Пуск вентилятора (дымососа) в работу.

- включить электродвигатель (тумблером со щита управления) и подождать когда он наберет полное число оборотов ( на щите управления имеется прибор показывающий давление воздуха после вентилятора. Кроме того - по звуку);

- открыть направляющий аппарат в дистанционном режиме и довести давление воздуха (или разрежение) до заданного, согласно производственной инструкции (на щите управления имеются вторичные приборы показывающие давление воздуха после вентилятора и тягу перед дымососом, кроме того посмотреть по манометрам и тягомеру установленным возле фронта котла на значения давления воздуха перед горелками и тяги в топке ).

Назначение дымососа

Дымосос для твердотопливного котла — аппарат бытового и промышленного назначения. Он обеспечивает постоянство тяги и позволяет контролировать процесс сжигания топлива. Монтаж дымососа для печи необходим по нескольким причинам:

- благодаря качественной тяге, дым из топки не проникает в помещение котельной через щели, а также при открывании дверцы;

- возможность монтажа системы отопления в условиях отсутствия тяги;

- реализация контроля за количеством сжигаемого и интенсивностью горения топлива посредством регулирования тяги.

Существует такая разновидность оборудования, как дымососы-пылеуловители и пожарные. Первые выполняют функцию очистки выходящих дымовых газов. Вторые обеспечивают очищение воздуха от продуктов горения во время пожаров и имеют функцию подачи свежего воздуха (не все модели).

Есть аппараты для отвода аэрозолей, мелких порошкообразных взвесей, газов. Самые мощные агрегаты способны обеспечить очистку воздуха в течение нескольких секунд. Такие машины оснащены системой фильтров, абсорбирующих продукты горения и другие попадающие в них вещества. Пожарные дымососы могут быть малогабаритными и крупногабаритными (прицепными).

Виды дымососов

Различают несколько видов дымососов, каждый из которых имеет свою маркировку.

Маркировка дымососов состоит не только из буквенных обозначений, есть и цифровые. Вторые указывают на диаметр колеса аппарата или вентилятора. Возможны три варианта конструктивного устройства дымососов:

Дымосос для камина — малогабаритный аппарат с односторонней тягой, который размещают в трубе дымохода. В местах установки прибора все зазоры заполняют термостойким герметиком. Для обеспечения эффективного отвода дыма в атмосферу и стабильного притока воздуха в камин или печь рекомендовано такое оборудование, как центробежный дымосос.

Популярные модели дымососов для котлов:

Устройство

Дымосос — несложное в конструктивном отношении устройство. Он состоит из нескольких узлов, каждый из которых имеет своё назначение.

- Корпус.

- Всасывающий патрубок или всасывающий карман дымососа.

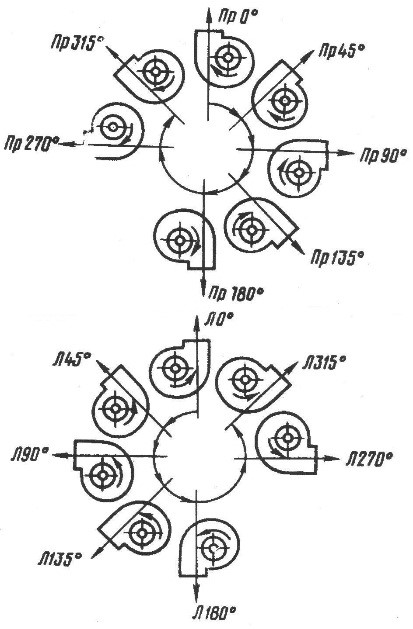

- Направляющий аппарат. Бывает правого и левого вращения, что определяется направлением лопаток вентилятора.

- Рабочее колесо.

- Рама.

- Электродвигатель.

1 — приводной вал; 2 — колесо; 3 — улитка чистого газа; 4 — патрубок; 5 — входная улитка; 6 — дополнительная крыльчатка; 7 — регулирующая заслонка; 8 — циклон; 9 — патрубок; 10 — пылевой затвор; 11 — дымовая труба; 12 — бункер.

Направляющий аппарат дымососа расположен на всасывающем патрубке, позволяет осуществлять регулирование напора воздуха с помощью поворотного механизма, объединяющего лопатки вентилятора. Каждая лопатка изогнута, что позволяет обеспечивать вращение потока воздуха в том же направлении, в котором крутится ротор. С помощью поворотного механизма можно перекрывать просвет патрубка в той или иной степени.

Рабочее колесо дымососа — узел, на котором расположены лопатки вентилятора. Они присоединяются к нему с помощью сварки или заклёпок. В центральной части колеса при его вращении создаётся разреженная атмосфера. По этой причине сюда втягивается поступающий воздух. Аналогичным образом работают такие малогабаритные аппараты, как дымососы для каминов.

Стыковочный узел колеса может быть расположен на валу двигателя или промежуточном валу, в зависимости от конструкции агрегата. Если это пылеулавливающее оборудование, в устройство включены специальные фильтры с абсорбентами. Таким образом оснащены все агрегаты пожарного типа. В конструкцию аппаратов для котельных могут быть включены золоулавливатели. Устройство дымососа определяет его предназначение.

На рабочем колесе могут быть расположены отверстия, необходимые для фиксации лопастей в заданном положении. Балансировка может осуществляться вручную или электрическим исполнительным механизмом. Различить направление вращения лопастей вентилятора можно, если смотреть на агрегат со стороны его электродвигателя. Осевой направляющий аппарат дымососа обеспечивает поворот лопастей, независимо от их количества и направления уклона, под углом от 0 до 90°.

Дутьевой вентилятор и дымосос имеют похожую конструкцию, но различаются назначением. Устройства первого типа обеспечивают нагнетание воздуха в топку котлов. Вторые предназначены для отвода продуктов сгорания топлива и вывода их в атмосферу за пределами котельной.

Ремонт дымососов и вентиляторов осуществляется лицами, прошедшими соответствующую аттестацию и инструктаж по технике безопасности эксплуатации электроприборов.

Преимущества топок с дутьевыми вентиляторами

Конструкция современного дутьевого вентилятора для дровяных и иного типа котлов может включать золоуловители. Это оборудование бывает нескольких видов:

1 — газораспределительная камера; 2 — горизонтально расположенные конвертные рукава; 3 — опоры; 4 — поворотный клапан (предназначен для отсечки модуля на регенерацию и подачи в него обратного потока газа); 5 — короб очищенного газа; 6 — бункер пыли.

1 — корпус; 2 — отверстия для входа запыленного газа; 3 — выход очищенного газа с мелкодисперсной пылью; 4 — отвод уловленной крупно- и среднедисперсной пыли; 5 — жалюзийная металлическая стенка; 6 — изоляторы, располагаемые на внутренних стенках корпуса; 7 — жалюзи, наклоненная навстречу запыленному потоку газа под углом 45°, состоящая из группы секций; 8 — стальные равнобокие уголки; 9 — плетёная стальная проволочная сетка; 10 — успокоительная решётка.

1 – вход газов; 2 – осаждающий электрод; 3 – коронирующий электрод; 4 – выход газов; 5 – бункер осевшей золы.

Наиболее эффективны последние. Работа циклонов основана на действии центробежных сил. Продукты горения топлива действием тяги отводятся таким образом, что происходит их завихрение с выпадением крупных частиц в специальный бункер. Схема циклонов может быть разной, но принцип работы остаётся тем же.

Дымососы для бытовых твердотопливных котлов обеспечивают стабильную подачу воздуха в топку. Поэтому отопительное оборудование может бесперебойно работать и при неблагоприятных условиях для горения топлива. Это может быть повышенная влажность пиломатериалов или отсутствие достаточного количества кислорода для поддержания процессов горения.

Для обеспечения контроля за работой котла осуществляют монтаж регулятора тяги. Это устройство может не входить в комплектацию агрегата, и его нужно будет докупать отдельно. Терморегулятор для котла бывает трёх типов:

В конструкцию любого из них включены блоки управления и настройки, термочувствительные элементы. Работает регулятор за счёт считывания физических характеристик датчика (термочувствительного элемента). Они (физические свойства) изменяются при нагреве, что обнаруживает блок управления и передаёт сигнал тому узлу, который включён в конструкцию, в зависимости от её типа:

- электромагнитному реле;

- электронному устройству;

- механическому клапану.

Дымососы для котлов, оснащённые терморегуляторами, являются более удобными в эксплуатации аппаратами. Они позволяют автоматизировать процесс контроля за сгоранием топлива в топке. Машину без термодатчика всегда можно оснастить им, купив и установив дополнительное оборудование.

Для того, чтобы подбор дымососа не вызвал затруднений, необходимо иметь хотя бы общее понимание принципа работы этого изделия и его устройства.

Предназначение аппарата заключается в обеспечении притока воздуха в котельную топку и выводе из неё продуктов сгорания. Принцип действия заключается в создании разрежения, вызывающего перепад давления и перемещение газовоздушных масс.

Конструкция и принцип работы дымососа практически не отличаются от устройства дутьевых вентиляторов. С той разницей, что работа в условиях высокой температуры рабочей среды (продукты сгорания) требует использования металла более высокой толщины при изготовлении корпуса.

Конструкция

Рассмотрим устройство дымососа на примере изделия ДН (на схеме).

Основные части конструкции:

- сварной корпус-улитка

- рабочее колесо

- осевой направляющий аппарат дымососа (ОНА)

- электрический мотор

- рама-постамент

Рабочее колесо состоит из двух дисков (основного и переднего), 16 загнутых лопаток и ступицы. Класс точности балансировки рабочего колеса дымососа (ГОСТ 22061) — четвёртый.

Сварной корпус имеет форму улитки и состоит их обечайки и двух боковых стенок. При установке агрегата улитка может быть смонтирована с необходимым углом поворота (см. рисунок).

Направляющий аппарат дымососа располагается на входе потока, и состоит из корпуса цилиндрической формы, поворотного кольца, 8 листовых лопаток. Лопатки соединяются с поворотным кольцом посредством системы рычагов.

Модификации

Немалое количество модификаций и вариантов исполнения позволяет подобрать дымососы, наилучшим образом отвечающий всем требованиям конкретного места эксплуатации.

Варианты конструктивного исполнения могут варьироваться в соответствии с требованиями условий эксплуатации и пожеланиями заказчика. Так, рабочее колесо дымососа может быть расположено:

- Непосредственно на валу электромотора;

- Соединяться с двигателем посредством ходовой части (клиноременная передача или подшипниковый узел).

К преимуществам дымососов с ходовой частью можно отнести возможность эксплуатации в более жёстких температурных режимах.

Эксплуатация

Условия эксплуатации дымососов (ГОСТ 15150) — продолжительная непрерывная работа в климатических условиях У. Они могут работать как в помещениях, так и на открытом воздухе (при наличии навеса для защиты от непогоды), что соответствует условиям размещения 1,2,3 и 4 ГОСТ 15150.

Благодаря возможности выбора дымососа как с левым, так и с правым направлением вращения, и возможности поворота кожуха-улитки на нужный угол, всегда найдётся возможность удобно и компактно установить его практически в любом помещении.

Запуск агрегата в работу возможен, если температура окружающего воздуха не будет ниже -30°С. Максимально допустимая температура рабочей среды 200°С.

Все цены имеют информационную цель и ни при каких условиях

не являются публичной офертой,

определяемой положениями ст.437(2) ГК РФ

Читайте также: