Какими основными параметрами характеризуется работа насосов вентиляторов компрессоров

Обновлено: 03.05.2024

Работа насосов характеризуется рядом параметров, основными из которых являются подача, напор (давление), потребляемая мощность, полезная мощность, КПД.

Рассмотрим каждый из основных параметров подробнее.

1. Подача насоса Q – количество жидкости, подаваемое насосом в единицу времени.

Считая, что в насосе жидкость практически не сжимается, чаще всего пользуются объёмной подачей (м 3 /с), реже – массовой подачей (кг/с).

2. Напор насоса H – разность энергий единицы веса жидкости в сечении потока после насоса и перед ним (или приращение удельной энергии перекачиваемой жидкости на участке от входа в насос до выхода из него). (см. фрагмент № 1Г, рис. 1).

где z1 – расстояние от оси всасывающего патрубка до плоскости сравнения, м;

z2 – расстояние от оси нагнетательного патрубка до плоскости сравнения, м;

р1 и р2 – абсолютные давления жидкости на входе и выходе насоса, Па;

V1 и V2 – скорости жидкости на входе и выходе насоса, м/с.

Напор насоса выражается в метрах водяного столба.

Давление насоса р и его напор Н связаны соотношением р = ρgH, где ρg – удельный вес рабочей жидкости.

3. Мощность насоса N – энергия, подводимая от двигателя к насосу в единицу времени (Вт). N = Мкр·n, где Мкр – крутящий момент на валу двигателя; n – частота вращения вала.

4. Полезная мощность Nп – мощность, сообщаемая насосом жидкости (Вт). Nп = рQ, где р – давление, Па; Q – объёмная подача, м 3 /с.

5. Мощность насоса N больше полезной мощности Nп на величину потерь. Эти потери оцениваются КПД насоса η = .

Каждый насос снабжён паспортом, в котором приведена характеристика насоса, то есть зависимость основных параметров от подачи (для динамических насосов) или от давления (для объёмных насосов).

Подробнее о характеристике центробежного насоса см. Фрагмент № 3Г, о характеристике поршневого насоса см. Фрагмент № 4Г.

ПРИМЕЧАНИЕ.

Для любителей точных формулировок приводим выдержки из ГОСТ 17398 – 72:

ОБЪЁМНАЯ ПОДАЧА НАСОСА – отношение объёма подаваемой жидкой среды ко времени.

НАПОР НАСОСА – величина, определяемая зависимостью .

МОЩНОСТЬ НАСОСА – мощность, потребляемая насосом.

ПОЛЕЗНАЯ МОЩНОСТЬ НАСОСА – мощность, сообщаемая насосом подаваемой жидкой среде и определяемая зависимостью Nп = рQ.

Нагнетателями называются машины, служащие для перемещения жидкости и газов и повышения их потенциальной и кинетической энергии. Известно, что большинство современных технологических процессов связано с перемещением потоков жидких и газообразных сред, и поэтому нагнетатели имеют очень широкое применение во всех отраслях промышленности.

В зависимости от вида перемещаемого рабочего тела нагнетательные машины подразделяются на три большие группы: насосы, вентиляторы и компрессоры.

По принципу действия насосы разделяют на две основные группы: динамические и объемные. Динамическими называют насосы, в которых жидкость под воздействием гидродинамических сил получает приращение энергии и непрерывно перемещается в камере, постоянно сообщающейся с входом и выходом.

Объемными называют насосы, в которых жидкость получает приращение энергии и перемещается в виде отдельных порций путем периодического изменения геометрического объема камеры, попеременно сообщающейся с входом и выходом насоса.

Под вентиляцией понимают смену воздуха в помещениях в необходимых случаях с предварительной подготовкой подаваемого в помещения воздуха.

Компрессор – машина, сжимающая газ и имеющая искусственное (обычно водяное) охлаждение полостей, в которых происходит сжатие газов.

На выставке представлена научно-техническая литература, в которой указаны технические характеристики нагнетательных машин, нашедших весьма широкое применение в современной практике проектирования систем жизнеобеспечения.

Литература на выставке систематизирована по трем основным разделам:

Выставка представляет интерес для преподавателей и студентов энергетических специальностей, а также для инженеров, техников и мастеров, занятых в эксплуатации систем энергосбережения.

Насосное оборудование используется во всех отраслях промышленности, сельского хозяйства и строительства.

Классификация насосного оборудования в настоящее время осуществляется по двум принципам:функциональному и конструктивному.

Функциональный принцип был создан для удобства и закреплен общесоюзным классификатором.

В соответствии с общесоюзным классификатором промышленной и сельскохозяйственной продукции (ОКП) всё общепромышленное насосное оборудование подразделяется на насосы центробежные (код ОКП-36.3100), насосы поршневые (36.3200), насосы и агрегаты вакуумные и высоко-вакуумные (36.4800).

На основании изложенного и для удобства пользования обзор состоит

из двух разделов:

первая часть - насосы центробежные;

вторая часть - насосы объемные, насосы и агрегаты вакуумные и высоковакуумные, насосное оборудование, выпускаемое а странах, ранее входящих в СЭВ, запасные части к насосному оборудованию.

Отход от условными названиями групп, а такие появление новых прейскурантов, информационных сборников и каталогов, где "размываются" общепринятые названия групп, создают у потребителей сложности с систематизацией насосного оборудования.

При переходе к рассмотрению насосного оборудования по группам целесообразно иметь в виду классификацию насосного оборудования, исходя из принципа действия.

Всё насосное оборудование, предназначенное для перекачивания жидкости (36.3000) можно подразделить на два вида в зависимости от характера воздействия рабочих органов насоса на жидкость: насосыдинамические и насосы объемные.

Насосы динамические подразделяются на насосы:

Насосы объемные подразделяются на насосы:

поршневые приводные, в том числе мембранные

поршневые паровые и пневмонасосы

винтовые

шестеренные, коловратные, шланговые, шиберные, поршеньковые

ручные

Обзор групп насосов будет скомпонован, по возможности, по принципу работы (центробежные, вихревые,осевые). Если принцип работы насоса уже рассматривался при обзоре предыдущей группы, то описание его не будет повторно приводиться.

В разделе "центробежные насосы" будут изложены принципы и характерные признаки работы насосов динамических, которые в значительной степени отражают существо этого понятия, а для объемных насосов это будет сделано во втором разделе.

В силу того, что отдельные насосы объемного типа, например, маслонасосы попадут в раздел "центробежные насосы", в этом разделе будут приведены особенности работы этого вида насосов в объеме, необходимом для рассмотрения особенностей их работы (этих типов насосов).

Компрессор – устройство для повышения давления и перемещения газов. При работе компрессора происходит преобразование электрической энергии в энергию сжатого вещества (газа).

Компрессоры имеют большое разнообразие конструкций и типов, различаются по давлению, производительности, сжимаемой среде, условиям окружающей среды.

Компрессоры используются практически во всех отраслях производства:

· в газовой отрасли (агрессивные и взрывоопасные газы)

· в нефтехимической промышленности

· в химической отрасли

· в электрохимической промышленности

· в различных добывающих отраслях и т. д.

В зависимости от назначения компрессоры классифицируются по отрасли производства, для которой они предназначены (химические, энергетические, общего назначения и т.д.)

Различают компрессоры и по роду сжимаемого газа - воздушный, кислородный, хлорный, азотный, гелиевый и т.д.

Разделяют компрессоры по конечному давлению:

· вакуум-компрессоры – машины, которые откачивают газ из пространства с давлением ниже атмосферного или выше;

· компрессоры низкого давления - предназначены для нагнетания газа при давлении от 0,15 до 1,2 МПа;

· среднего давления – давление от 1,2 до 10 МПа;

· высокого давления – от 10 до 100 МПа;

· сверхвысокого давления - предназначены для сжатия газа выше 100 МПа.

Кроме того, различают компрессоры по способу отвода тепла (воздушное или водяное охлаждение) и по типу приводного двигателя.

По особенностям самого процесса повышения давления, т.е. принципу действия устройства компрессоры подразделяются на объемные и лопастные.

· Объемный компрессор – устройство, в котором процесс сжатия происходит в рабочих камерах, изменение давления происходит за счет периодического изменения объема этих камер, попеременно сообщающихся с входом и выходом компрессора. Объемные компрессоры можно разделить по геометрической форме рабочих органов и способу изменения объема рабочих камер на следующие:

o поршневые - наиболее распространенные из всех компрессоров они, в свою очередь, могут быть различных видов: одинарного или двойного действия, смазываемые или без применения смазки (сухого трения), с разным количеством цилиндров и их расположением (горизонтальным, вертикальным, угловым).

o роторные - с вращающим сжимающим элементом. К ним относятся:

§ винтовые, конструкция которых запатентована в 1934г., имеют ведущий и ведомый роторы, вращение которых совершается навстречу друг другу, уменьшая пространство между ними и корпусом. Винтовые компрессоры не имеют клапанов и неуравновешенных механических сил, что дает возможность работать с высокой скоростью вращения вала, т.е. получать большую производительность при малых габаритных размерах. Могут быть безмасляные, безмасляные с нагнетанием жидкости, маслозаполненные.

§ спиральные - с неподвижной и подвижной эксцентрической спиралями, установленные со сдвигом по фазе на 180° так, чтобы образовывались полости с изменяющимся объемом.

§ роторно-пластинчатые, рабочим органом которых является эксцентрично установленный в корпусе ротор с пластинами, которые могут перемещаться в радиальном направлении.

§ жидкостно-кольцевые, в которых ротор с фиксированными лопатками эксцентрично установлен в корпусе, частично заполненном жидкостью.

· Лопастной компрессор – устройство динамического действия, в котором сжатие газа происходит в результате взаимодействия потока с вращающейся и неподвижной решетками лопастей. К лопастным компрессорам относятся:

o радиальные (центробежные);

o радиально-осевые (диагональные);

осевые. По степени достижения итогового давления компрессоры разделяют на устройства низкого давления (итоговое значение давления – 1 МПа.), среднего давления (итоговое значение давления может подниматься до 10 МПа.), высокого давления (до 100 МПа.), и, наконец, сверхвысокого давления (итоговое значение давления более 100 МПа.).

По принципу действия, в основе которого лежат особенности конструкции каждой модели, компрессоры делят на устройства мембранного типа, осевого, поршневого, ротационного, струйного и центробежного типа. Принцип функционирования ротационного и поршневого компрессорного оборудования практически идентичен – в обоих случаях процесс повышения давления протекает в рабочем цилиндре, однако в разное время.

В зависимости от свойств рабочей среды выделяют следующие виды компрессоров – воздушные, которые применяются для сжатия воздуха; газовые, применяемые, соответственно, для сжатия любых смесей газов; циркуляционные, которые обеспечивают необходимую для замкнутых технологических контуров циркуляцию газа. Так же существуют специальные виды компрессорного оборудования – многоцелевое, необходимое для переменного сжатия газов, и многослужебное, которое применяется при необходимости одновременного сжатия газов. В зависимости от способов эксплуатации машинных установок, в состав которых входит устройство повышения давления, компрессорное оборудование делят на передвижное, стационарное, транспортное, прицепное, переносное и самоходное.

В настоящее время двигатель внутреннего сгорания является основным видом автомобильного двигателя. Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

Различают следующие основные типы ДВС:

· поршневой двигатель внутреннего сгорания;

· роторно-поршневой двигатель внутреннего сгорания;

· газотурбинный двигатель внутреннего сгорания.

Из представленных типов двигателей самым распространенным является поршневой ДВС, поэтому устройство и принцип работы рассмотрены на его примере.

Достоинствами поршневого двигателя внутреннего сгорания, обеспечившими его широкое применение, являются:

· универсальность (сочетание с различными потребителями);

· возможность быстрого запуска;

Вместе с тем, двигатели внутреннего сгорания имеют ряд существенных недостатков, к которым относятся:

· высокий уровень шума;

· большая частота вращения коленчатого вала;

· токсичность отработавших газов;

· низкий коэффициент полезного действия.

В зависимости от вида применяемого топлива различают следующие поршенвые ДВС:

Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород.

Водородный двигательс точки зрения экологии является перспективным, т.к. не создает вредных выбросов. Наряду с ДВС водород используется для создания электрической энергии в топливных элементах автомобилей.

Поршневой двигатель внутреннего сгорания имеет следующее общее устройство:

· система зажигания (бензиновые двигатели);

Корпус двигателя объединяет блок цилиндров и головку блока цилиндров. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала.Газораспределительный механизм обеспечивает своевременную подачу в цилиндры воздуха или топливно-воздушной смеси и выпуск отработавших газов.

Впускная система предназначена для подачи в двигатель воздуха. Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска.

Система зажигания осуществляет принудительное воспламенение топливно-воздушной смеси в бензиновых двигателях. В дизельных двигателях происходит самовоспламенение смеси.

Система смазки выполняет функцию снижения трения между сопряженными деталями двигателя. Охлаждение деталей двигателя, нагреваемых в результате работы, обеспечивает система охлаждения. Важные функции отвода отработавших газов от цилиндров двигателя, снижения их шума и токсичности предписаны выпускной системе.

Система управления двигателем обеспечивает электронное управление работой систем двигателя внутреннего сгорания.

Принцип работы двигателя внутреннего сгорания основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре.

Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель):

Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

На такте впуск впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя.

Такт рабочий ход сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

Рассмотренный принцип работы двигателя внутреннего сгорания позволяет понять, почему ДВС имеет небольшой коэффициент полезного действия - порядка 40%. В конкретный момент времени как правило только в одном цилиндре совершается полезная работа, в остальных – обеспечивающие такты: впуск, сжатие, выпуск.

Вентиляторы- механические устройства, служащие для перемещения воздуха по воздуховодам, или непосредственной подачи либо забора воздуха из помещения. Перемещение воздуха происходит из-за создания перепада давления между входом и выходом вентилятора.

Классификации вентиляторов

Вентиляторыклассифицируются по многим параметрам, таким как:

а) конструкция и принцип действия: могут быть осевыми, радиальными и диаметральными

б) в зависимости от величины полного давления: могут быть низкого (до 1 кПа), среднего (до 3 кПа) и высокого давления (до 12 кПа)

в) в зависимости от направления вращения рабочего колеса: могут быть правого и левого вращения

г) в зависимости от состава перемещаемой среды: обычные, термостойкие, взрывобезопасные, пылевые и т.д.

д) по месту установки: обычные, устанавливаемые на специальной опоре (раме,фундамент и т.д.); канальные, устанавливаемые непосредственно в воздуховоде; крышные, размещаемые на кровле.

Основными характеристиками вентиляторовявляются следующие параметры:

· расход воздуха, м 3 /ч;

· полное давление. Па;

· частота вращения, об/мин;

· потребляемая мощность, затрачиваемая на привод вентилятора, кВт;

· КПД - коэффициент полезного действия вентилятора, учитывающий, механические потери мощности на различные виды трения в рабочих органах вентилятора., объемные потери . результате утечек через уплотнение и аэродинамические потери в проточной части вентилятора;

Мощность на валу насосов, вентиляторов и компрессоров

На основании заданной для вентилятора или насоса подачи и суммарного напора, а для компрессора — подачи и удельной работы сжатия — определяется мощность на валу, в соответствии с которой может быть осуществлен выбор мощности приводного двигателя.

Для центробежного вентилятора, например, формула определения мощности на валу выводится из выражения энергии, сообщаемой движущемуся газу в единицу времени.

Пусть F — сечение газопровода, м2; m — масса газа за секунду, кг/с; v — скорость движения газа, м/с; ρ — плотность газа, м3; ηв, ηп — кпд вентилятора и передачи.

Тогда выражение для энергии движущегося газа примет вид:

откуда мощность на валу приводного двигателя, кВт,

В формуле можно выделить группы величин, соответствующих подаче, м3/с, и напору вентилятора, Па:

Из приведенных выражений видно, что

здесь с, с1 с2 — постоянные величины.

Отметим, что вследствие наличия статического напора и конструктивных особенностей центробежных вентиляторов показатель степени в правой части может отличаться от 3.

Аналогично тому, как это было сделано для вентилятора, можно определить мощность на валу центробежного насоса, кВт, которая равна:

где Q — подача насоса, м3/с;

Нг— геодезический напор, равный разности высот нагнетания и всасывания, м; Нс — суммарный напор, м; P2 — давление в резервуаре, куда перекачивается жидкость, Па; P1 — давление в резервуаре, откуда перекачивается жидкость, Па; ΔН — потеря напора в магистрали, м; зависит от сечения труб, качества их обработки, кривизны участков трубопровода и т. д.; значения ΔН приводятся в справочной литературе; ρ1 — плотность перекачиваемой жидкости, кг/м3; g = 9,81 м/с2 — ускорение свободного падения; ηн, ηп — к. п. д. насоса и передачи.

С некоторым приближением для центробежных насосов можно принять, что между мощностью на валу и скоростью существует зависимость Р = сω 3 и М = сω 2 . Практически показатели степени у скорости меняются в пределах 2,5— 6 для различных конструкций и условий работы насосов, что необходимо учитывать при выборе электропривода.

Указанные отклонения определяются для насосов наличием напора магистрали. Отметим попутно, что очень важным обстоятельством при выборе электропривода насосов, работающих на магистрали с высоким напором, является то, что они весьма чувствительны к снижению скорости двигателя.

Основной характеристикой насосов, вентиляторов и компрессоров является зависимость развиваемого напора Н от подачи этих механизмов Q. Указанные зависимости представляются обычно в виде графиков НQ для различных скоростей механизма.

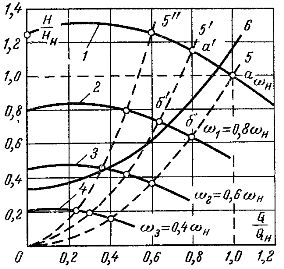

На рис. 1 в качестве примера приведены характеристики (1, 2, 3, 4) центробежного насоса при различных угловых скоростях его рабочего колеса. В тех же координатных осях нанесена характеристика магистрали 6, на которую работает насос. Характеристикой магистрали называется зависимость между подачей Q и напором, необходимым для подъема жидкости на высоту, преодоления избыточного давления на выходе из нагнетательного трубопровода и гидравлических сопротивлений. Точки пересечения характеристик 1,2,3 с характеристикой 6 определяют значения напора и производительности при работе насоса на определенную магистраль при различных скоростях.

Рис. 1. Зависимость напора Н насоса от его подачи Q.

Пример 1. Построить характеристики Н, Q центробежного насоса для различных скоростей 0,8ωн; 0,6ωн; 0,4ωн, если характеристика 1 при ω = ωн задана (рис. 1).

1. Для одного и того же насоса

2. Построим характеристику насоса для ω = 0,8ωн.

Таким образом, можно построить вспомогательные параболы 5, 5', 5". которые на оси ординат при Q = 0 вырождаются в прямую, и характеристики QH для различных скоростей насоса.

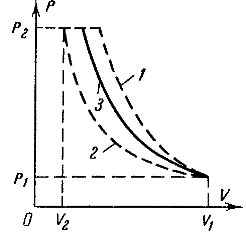

Мощность двигателя поршневого компрессора может быть определена на основании индикаторной диаграммы сжатия воздуха или газа. Такая теоретическая диаграмма приведена на рис. 2. Некоторое количество газа сжимается в соответствии с диаграммой от начального объема V1 и давления P1 до конечного объема V2 и давления P2.

На сжатие газа затрачивается работа, которая будет различна в зависимости от характера процесса сжатия. Этот процесс может осуществляться по адиабатическому закону без отдачи тепла, когда индикаторная диаграмма ограничена кривой 1 на рис. 2; по изотермическому закону при постоянной температуре, соответственно кривая 2 на рис. 2, либо по политропе кривая 3, которая показана сплошной линией между адиабатой и изотермой.

Рис. 2. Индикаторная диаграмма сжатия газа.

Работа при сжатии газа для политропического процесса, Дж/кг, выражается формулой

где n — показатель политропы, определяемый уравнением pV n = const; P1 — начальное давление газа, Па; P2 — конечное давление сжатого газа, Па; V1 — начальный удельный объем газа, или объем 1 кг газа при всасывании, м3.

Мощность двигателя компрессора, кВт, определяется выражением

здесь Q — подача компрессора, м3/с; ηк — индикаторный к. п. д. компрессора, учитывающий потери мощности в нем при реальном рабочем процессе; ηп — к. п. д. механической передачи между компрессором и двигателем. Так как теоретическая индикаторная диаграмма существенно отличается от действительной, а получение последней не всегда возможно, то при определении мощности на валу компрессора, кВт, часто пользуются приближенной формулой, где исходными данными являются работа изотермического и адиабитического сжатия, а также к. п. д. компрессора, значения которых приводятся в справочной литературе.

Эта формула имеет вид:

где Q — подача компрессора, м3/с; Аи — изотермическая работа сжатия 1 м3 атмосферного воздуха до давления Р2, Дж/м3; Аа — адиабатическая работа сжатия 1 м3 атмосферного воздуха до давления Р2, Дж/м3.

Зависимость между мощностью, на валу производственного механизма поршневого типа и скоростью совершенно отлична от соответствующей зависимости для механизмов с вентиляторным характером момента на валу. Если механизм поршневого типа, например насос, работает на магистраль, где поддерживается постоянный напор Н, то очевидно, что поршню при каждом ходе приходится преодолевать постоянное среднее усилие независимо от скорости вращения.

Среднее значение мощности

но так как Н = const, то

Следовательно, среднее значение момента на валу насоса поршневого типа при постоянном противодавлении не зависит от скорости:

Мощность на валу центробежного компрессора, так же как у вентилятора и насоса, с учетом сделанных ранее оговорок пропорциональна третьей степени угловой скорости.

На основании полученных формул определяется мощность на валу соответствующего механизма. Для выбора двигателя в указанные формулы следует подставить номинальные значения подачи и напора. По полученной мощности может быть выбран двигатель продолжительного режима работы.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Основные параметры нагнетателей – производительность (подача), напор (давление), мощность и КПД. Нагнетатели – нагнетательные машины для перемещения капельных жидкостей называются насосами, а газов – вентиляторами и компрессорами.

Нагнетатели по принципу действия делятся: объёмные и лопастные.

Объемные нагнетатели, работающие при поступательном движении рабочего органа – это поршневые, при вращательном – пластинчатые и зубчатые.

Цилиндр 1 сопряжён с клапанной коробкой 2, в гнёздах которой расположены всасывающий 3 и нагнетательный 4 клапаны.

Поршень 5 движущийся в цилиндре возвратно-поступательно, производит попеременно всасывание из трубы 6 и нагнетание в трубу 7. Привод поршня осуществляется от двигателя через кривошипно-шатунный механизм.

- скорость поршня ограничена действием инерционных сил, поэтому соединение их высокооборотным электродвигателем затруднено.

- обладает неравномерностью подачи.

Пластинчатый.

Массивный цилиндр1 с радиальными прорезями постоянной ширины помещается эксцентрично в корпусе 2. Вал цилиндра 1 через сальник выводится из корпуса для соединения с валом двигателя. В прорезь цилиндра 1 вставляются прямоугольные пластинки3, отжимаемые от центра к периферии под действием центробежной силы. При вращении цилиндра 1 пластинки 3 производят всасывание через приёмный патрубок 4 и нагнетание через напорный патрубок 5. Насос реверсивный. Вал может соединяться непосредственно с валом электродвигателя.

Лопастные нагнетатели, работающие при вращательном движении рабочего органа (колеса) – центробежные, вихревые, осевые.

Центробежный

Рабочее колесо насоса, несущее лопасти 1, заключено в корпус 2 спиральной формы. При вращении колеса жидкость перемещается от центра центробежной силой к периферии, выбрасывается в спиральную камеру и поступает в напорный трубопровод. Через приемное отверстие проходит всасывание жидкости.

Центробежные нагнетатели бывают прямоточные, смерчевые, дисковые, диаметральные. Нагнетатели также классифицируются по другим признакам: от привода: электрические, пневматические, паровые, ручные; от вида соединения:— одноступенчатые, многоступенчатые, параллельные.

Жидкость поступает через патрубок 1 на периферию рабочего колеса с лопатками 2, получает от них энергию при движении по концентрическому каналу 3 и отводится в напорный патрубок 4.

Характерная особенность Подвод и отвод жидкости на периферии рабочего колеса.

Лопасти1 закреплены на втулке 2 по некоторым углом к плоскости, нормальной к оси. При вращении лопасти взаимодействуют с потоком жидкости, сообщая ей энергию и перемещая её вдоль оси насоса.

Применение насосов и компрессоров

- центробежные насосы применяются для питания котлов, подачи конденсата, подачи циркводы в конденсаторы турбин, для подачи сетевой воды в систему теплофикации, в техническом, противопожарном водоснабжении, гидрозолоудаление;

- осевые насосы применяются для подачи циркводы в конденсаторы;

- осевые компрессоры применяются при больших подачах для сжатия газа в ГТУ;

- центробежные вентиляторы применяются для дымососов и дутьевых вентиляторов.

Объёмные насосы и компрессоры

- поршневые насосы применяются для питания паровых котлов небольшой производительности, как дозаторы реагентов;

- роторные применяются в системах смазки и регулирования турбоагрегатов, крупных насосов и компрессоров;

- поршневые компрессоры применяются для обдувки поверхностей нагрева котлов и снабжения сжатым воздухом пневмоинструмента.

Основными величинами, характеризующими работумашин, являются подача, напор и давление.

Подача – количество жидкости (газа), перемещаемое машиной в единицу времени.

Если подачу измеряют в единицах объёма, то её называют объёмной и обозначают Q: , м 3 /с.

Массовая подача – массовое количество жидкости или газа, подаваемое насосом за единицу времени: М= ρ∙ Q, где

ρ – плотность среды ( кг/м 3 );

Q -объёмная подача (м 3 /с).

Весовая подача – весовое количество жидкости, подаваемое насосом за единицу времени: G= ρ∙q∙ Q, н/с, где

ρ – плотность среды ( кг/м 3 );

Q -объёмная подача (м 3 /с).

Действительная подача

Qт – теоретическая подача, м 3 /с;

η0 – объёмный кпд насоса, вентилятора, η0 = 0,85÷0,97;

η0 , где

ΔQут – расход утечек;

Объёмную подачу компрессоров принято исчислять при условии всасывания или при н.у.: Т=293 К, Р =100 кПа, р= 1,2 кг/м 3 .

Понятие напора Н =

Полный напор машины представляется как: ,где

р / 2 и р / 1 – атмосферное давление, Па;

hωвс – потери напора в линии всасывания, м;

hωн (zм)– потери напора в линии нагнетания, м;

ρ – плотность среды, кг/м 3 ;

g – ускорение свободного падения, м 2 /с.

.

Итак,напором называется приращение удельной энергии, получаемое потоком жидкости при прохождении через насос:

, где

Z1и Z2 – расстояние от плоскости сравнения до центра тяжести сечений от входа и выхода насосов, м;

α1, α2– коэффициент неравномерности распределения жидкости;

Р1, Р2– абсолютные давления на входе и входе из насоса, Па;

υ1, υ2– средняя скорость на входе и выходе, м/с.

, где

Рм – давление манометрическое, Па;

Рв – давление вакууметрическое, Па.

Напор, развиваемый вентилятором выражают иногда в 1 мм вод. ст., что эквивалентно 9,81 Па.

Читайте также: