Конвейерная сушилка для зерна принцип работы

Обновлено: 24.04.2024

Мы поставляем сушилки любых типов, в зависимости от ваших конкретных нужд!

Итальянская вакуумная зерносушилка. Максимально простое переоборудование на альтернативное топливо.

Итальянская вакуумная зерносушилка. Системы Антишок и медленное выносное охлаждение с рекуперацией тепла.

Английская зерносушилка конвейерного типа. Идеально подходит для любых видов топлива.

Итальянская мобильная зерносушилка с внешним шнеком рециркуляции зерна на любых видах топлива.

Итальянская двузонная зерносушилка с системой полной рециркуляции и рекуперации тепла.

Данная статья рассчитана на "продвинутых" читателей , которые уже предварительно знакомы с зерносушилками и их типами. Тем, кто не хочет очень глубоко вникать в типы и подтипы зерносушилок, мы рекомендуем позвонить по телефону (067) 111-6666 и бесплатно проконсультироваться с нашим специалистом. Компания Finpro Group поставляет зерносушилки разные, в том числе и универсальные.

Внимание! Наши итальянские зерносушилки попадают под программу государственной компенсации 50%!

Содержание

Казалось бы, на эту тему в Интернете есть масса статей. Однако, большинство из них приведут вас к неправильным выводам. Основных ошибок этих статей две:

Авторы пытаются разделить сушилки зерна на типы и виды, например, по внешнему виду без учета того факта, что их нужно делить по другим, более важным критериям.

Критерии спутаны и смешаны

К примеру, автор может разделить сушилки на типы мобильные, шахтные, модульные, порционные и т.п. Но это полное месиво! Ведь мобильная сушилка может быть одновременно шахтной, поточной, смешанного потока и других типов. Шахтная может быть одновременно и порционной, и мобильной, и др. Какой смысл такой классификации? Непонятно!

Здесь спутаны два понятия:

1. Классификация по принципу действия зерносушилки (мобильность, режим сушки, рекуперация тепла, принципы движения воздуха и распространения тепла).

2. Классификация по конструкции зерносушилки (шахтная, модульная, бочковая, барабанная и т.п.))

Как же правильно классифицировать зерносушилки? Мы считаем, что правильно классифицировать зерносушилки по принципу действия . Если мы понимаем принцип действия сушилки, мы с гораздо большей уверенностью сможем оценить её пригодность для эксплуатации именно в наших условиях.

Что касается классификации по конструкции сушилки, это более примитивный способ, который не описывает все преимущества и недостатки конкретной зерносушилки. Однако, учитывая его популярность, мы также приводим классификацию сушилок и по этому принципу.

Для того, чтобы не запутаться в двух принципиально разных принципах деления зерносушилок на типы, мы сделали вот такую наглядную табличку:

Основной задачей сушки зерновых и масличных культур является снижение влажности осушаемого продукта до значений, при которых продукт (зерно) можно безопасно заложить на длительное хранение, не опасаясь возникновения очагов самосогревания. Однако сушка — это не только способ понижения влажности зерна. При правильно подобранном режиме сушки происходит физиологическое дозревание зерна и улучшение его качества. Прежде всего, выбор зерносушилки определяется ее производительностью, стоимостью, экономным расходом топлива, безопасностью в работе, надежностью автоматического контроля влажности зерна на выходе из сушилки, автоматическим управлением температурой зерна и горячего воздуха. Также немаловажна легкость очистки сушилки, особенно при сушке разных партий семенного зерна. Важную роль при этом играет вид зерна и его дальнейшее использование.

В процессе неправильной сушки при нагревании зерна сверх допустимой температуры происходит ухудшение его качества, снижается всхожесть и энергия прорастания в семенном зерне, увеличивается трещиноватость зернобобовых культур, риса-зерна, снижаются хлебопекарные свойства муки, полученной из такого зерна. Например, у кукурузы в результате сушки при высокой температуре полностью теряется всхожесть, но целиком сохраняется кормовая ценность. В пересушенной кукурузе трудно отделяется крахмал.

Во время сушки пшеницы при высокой температуре происходит закал зерна, затрудняющий его размол. При помоле зерна пшеницы с трещинами снижается выход муки высшего сорта. Посевное зерно невозможно высушить при высоких температурах без снижения всхожести, поэтому температура посевного зерна, а также солодового ячменя и мукомольной пшеницы, во время сушки не должна превышать 45°С. Для других видов зерна температура может быть выше. Предельная температура зависит и от начальной влажности зерна: чем выше влажность, тем ниже должна быть температура. Поэтому для сушки семенного, кормового и мукомольного зерна установлены различные температурные диапазоны сушки.

Вот некоторые моменты, на которые следует обращать внимание при выборе и установке новой сушилки, позволяющие оптимизировать работу и снизить затраты на сушку:

- В верхней части зерносушилки или непосредственно над сушилкой должна быть накопительная резервная секция или буферная емкость, в которую транспортным оборудованием подаётся влажное зерно. Установленные в буферной емкости датчики верхнего и нижнего уровня зерна обеспечат непрерывное, без перерыва, заполнение зерносушилки, включая и выключая загрузочные устройства;

- Конструкция сушилки должна обеспечивать независимость работы и показателей по производительности от направления дующего ветра (не обращать внимания на розу ветров), и позволять располагать зерносушилку в любом месте участка;

- Подача агента сушки должна быть обеспечена к каждому зернышку со всех сторон – наличие застойных зон или локальных течений осушаемого продукта не допускается. Необходимо минимизировать контакт осушаемого продукта с нагретыми металлическими частями конструкций сушилки, чтобы не допустить контактный перегрев продукта. Это серьезно сказывается на эффективности использования энергии теплоносителя, а соответственно и на расходе топлива;

- Теплоизоляция горячей зоны и наружная обшивка позволяют значительно снизить расход тепла и соответственно — топлива, особенно если принимать во внимание климатические условия зернопроизводящих регионов стран СНГ;

- Качественные (модуляционные) применяемые горелки и топливная автоматика позволяют поддерживать температуру теплоносителя в автоматическом режиме, и, как проверено многолетней практикой, это непосредственно оказывает значительное влияние на экономию расхода топлива;

- Зерносушилка должна работать в полном автоматическом режиме и не зависит от ошибок обслуживающего персонала. Датчики температуры, включенные в состав управляющей автоматики сушилки, должны исключать недопустимое превышение температуры зерна и агента сушки;

- Выбросы пыли за пределы сушилки должны быть исключены – удаление и сбор выделяющейся зерновой пыли;

- Сушка зерна должна происходить бережно, без травмирования и без перегрева, с минимальным количеством различного вида транспортных механизмов и устройств;

- Для обеспечения чистки сушилки от остатков зерна и проведения ее ремонта должен быть обеспечен легкий доступ в любую точку сушилки.

Какой же тип сушилок наиболее предпочтителен?

При выборе зерносушильного оборудования необходимо учитывать множество факторов для того, чтобы выбранное оборудование максимально соответствовало потребностям хозяйства или элеватора, было экономичным и простым в эксплуатации.

Кто-то утверждает, что лучшими являются шахтные сушилки. Если судить по времени жизненного цикла этого изделия, то шахтные сушилки безусловные лидеры, точнее долгожители. А как быть с зерносушилками, пришедшими на рынки СНГ сравнительно недавно – модульными?

Прежде чем давать характеристику каждому типу сушилок, необходимо подчеркнуть то общее, что есть между ними.

Первым хотелось бы отметить то, что независимо от конструкции сушилки каждый вид зерна для съема влажности зерна на один процент требует одинакового количества тепла. Следовательно, у конструкторов разных сушилок стояла одинаковая задача – донести тепло до зерна, сделав потери минимальными. Чем лучше решена такая целевая задача, тем меньше эксплуатационные затраты на сушку. В связи с тем, что влажному зерну требуется для нагрева (сушки) одинаковое количество тепла, можно сделать вывод – сушилки всех типов, имеющие одинаковый объем загруженного зерна (рабочий объем), имеют примерно одинаковую производительность при условии, что количества подведенного тепла достаточно для испарения влаги.

Рециркуляция зерна позволяет снизить влажность зерна до требуемого уровня за несколько циклов. Сначала происходит предварительный нагрев сырого зерна до предельно допустимой температуры, контактный влагообмен между сухим рециркулирующим и сырым зерном, после зерно поступает в зону сушки с воздействием на него агента сушки.

В основу энергосберегающего принципа сушки положен принцип рекуперации (повторного использования) тепла нагретого сухого воздуха, прошедшего сквозь слой охлаждаемого горячего зерна после сушки, за счет чего значительно уменьшается расход топлива и повышается КПД сушилки.

Наличие теплоизоляции горячих зон зерносушилки сокращает непроизводительные потери энергоносителя на нагрев окружающей среды.

Шахтные проточные сушилки — это сушилки, как правило, большой производительности, используемые в составе крупных зернохранилищ (элеваторов), где они и работают практически непрерывно весь год.

Эти сушилки имеют высокую металлоемкость, большую высоту зерновой шахты (20-25 м) и как следствие высокую стоимость, требуют больших капиталовложений при строительно-монтажных работах, таких как: строительство мощного ж/б фундамента и монтажные работы (до 25% от стоимости сушилки), поэтому стоимость сушилок зерна подобного типа высокая. Время сборки таких сушилок от 4 до 6 недель. Имеют высокие энергетические показатели, но имеются серьезные проблемы с выбросами зерновой пыли, так как зерно, протекая сквозь высокую шахту, непрерывно сталкивается с поперечными потоку зерна металлическими коробами для подачи горячего агента сушки и охлаждающего воздуха, сдавливается и истирается. Если в сушилку попадет влажный неочищенный зерновой ворох, то он легко может застрять между воздухоподводящими (отводящими) коробами, что может привести к образованию локальных струйных течений, местному перегреву вороха и к пожару. Образующаяся зерновая пыль еще и взрывоопасна, а собрать или предотвратить выброс зерновой пыли в атмосферу очень проблематично и дорого.

Горизонтальные (или вертикальные) модульные (колонковые) сушилки основаны на принципе поперечной подачи воздуха (горячего и холодного) через слой зерна, протекающего между стенками из перфорированных листов. Модульными или колонковыми сушки принято называть из-за конструктивной особенности ее компоновки, сушка состоит из модулей и колонн (секций), количество которых зависит от заявленной потребителем производительности агрегата. Принцип работы таких сушек довольно прост и состоит в следующем:

- зерно поступает в верхнюю часть сушилки, где расположен шнек, который распределяет зерно по всей длине сушилки и загружает колонны поочередно. Возможно исполнение сушилки в виде круглой башни с двойными перфорированными стенками – в этом случае заполнение всей сушилки происходит под действием гравитации и верхний шнек отсутствует;

- вентилятор нагнетает в камеру воздух из окружающей среды, который в дальнейшем делится на два потока. Один поток поступает в камеру смешивания, а второй греется горелкой. В камере смешивания оба потока при помощи отражателей смешиваются, обеспечивая равномерность температуры реагента сушки в любой точке камеры;

- внутренняя и наружная стенки колонны перфорированные, что дает возможность агенту сушки продувать слой зерна, обеспечивая температуру зерна, заданную оператором;

- в нижней части сушки расположены дозирующие вальцы, скоростью вращения которых регулируется время нахождения зерна в колоннах, тем самым обеспечиваются те или иные режимы сушки;

- выгрузка высушенного зерна из сушилки производится нижним винтовым или скребковым транспортером.

Стенки плоские перфорированные и находятся под давлением зерна, поэтому сушилки имеют сложную и мощную раму. Зерно при подаче необходимо распределить вдоль сушилки (верхним шнеком-распределителем), а потом снова собрать, да еще и обеспечить равномерность протекания в параллельных секциях. Для этого установлены шнековые транспортеры и лопастные дозаторы. Но чем больше механизмов – тем больше цена, эксплуатационные затраты и вероятность поломки. Удобны горизонтальные модульные сушилки быстрым монтажом, простым и дешевым фундаментом, относительно низкой по высоте норийной системой подачи зерна и возможностью будущей модернизации для увеличения производительности.

К недостаткам, присущим сушилкам данного типа, можно отнести следующее:

- зерно в сушилке движется сплошным столбом, изнутри которого подводится горячий сушильный агент, который проходя через слой зерна толщиной 250-300 мм, выходит за пределы сушилки через перфорированную стенку. Это приводит к тому, что с внутренней — горячей стороны зерно перегревается и пересушивается, а внешний слой зерна еще недосушен;

- если с какой либо стороны на сушилку дует холодный ветер или идет дождь, то это также приводит к неоднородному нагреву (одна сторона сушилки интенсивно охлаждается, а другая – с подветренной стороны, перегревается) и некачественной сушке зернового потока;

- для сушки мелкосемянных культур (рапс, горчица) необходимы стенки с соответствующим мелким перфорированием, чтобы семена не застревали в перфорации, а это ухудшает проходимость воздушного потока;

- при движении вертикального столба зерна происходит его трение о перфорацию внутренней и внешней стенки и происходит его истирание – травмирование внешней оболочки зерна;

- возможно застревание вороха влажного зерна в любом месте по высоте потока, особенно в местах установки внутренних конструкций, что приводит к локальным местным течениям и местным перегревам;

- при сушке некоторых культур выделяется много зерновой пыли, которая оседает вокруг сушилки и загрязняет прилегающую территорию, приводит к высокой пожароопасности, а тоненькая шелуха, выделяющаяся с каждого зернышка при сушке (особенно кукурузы), забивает внешние перфорированные листы так, что воздух не может проходить сквозь слой зерна и засоренную перфорацию, что резко снижает эффективность сушки и приходится останавливать сушилку для очистки;

- отсутствие рекуперации тепла (использование теплого воздуха) из зоны охлаждения высушенного зерна и отсутствие теплоизоляции приводит к тому, что они потребляют самое большое количество энергоносителя на сушку одной тонны зерна.

Относительно новый тип сушилок для Украины – это сушилка непрерывного потока конвейерного типа. Разработана конструкция в Англии, стране, в которой постоянно высокая влажность, инженерами компании Alvan Blanch. Сушилка представляет собой модульную конструкцию, которая поставляется в собранном виде, с пультом управления и эл. кабелями. Главной особенностью этих сушилок являются два наклонных ложа, состоящие из специальных стальных пластин собранных в виде жалюзи, сквозь которые проникает горячий воздух, который продувает и увлекает за собой зерно: верхнее ложе предназначено для сушки зерна, а нижнее для его досушивания и охлаждения. За счет подачи большого количества горячего воздуха через относительно небольшой слой зерно сушится во взвешенном, псевдосжиженном состоянии, чем достигаются оптимальные условия конвекционного нагрева каждого зернышка, отсутствуют контактный перегрев и сдавливание зерна. Влажное зерно подается в накопительный бункер, из которого оно самотеком равномерно распределяется по всей ширине ложа через заслонку, регулирующую толщину слоя зерна на верхнем ложе в зависимости от его влажности. Это единственные сушилки, которые позволяют сушить неочищенный зерновой ворох без проблем, после чего очищать сухое зерно от примесей значительно легче, чем влажное. Также есть автоматическая регулировка скорости движения зернового потока (максимальная скорость движения 110 см в мин.), которая зависит от влажности и температуры зерна, и температуры агента сушки. Температура агента сушки задается оператором и автоматически контролируется и поддерживается автоматикой сушилки с точностью 0,1 градуса. Начиная с середины нижнего ложа, сквозь медленно движущееся зерно продувается наружный охлаждающий воздух.

Все горячие зоны сушилки теплоизолируются с внутренней, горячей стороны, что уменьшает потери тепла на нагрев металлических конструкций сушилки и непроизводительные затраты топлива. Это позволяет сэкономить до 30% расхода энергии, что и было проверено на работающих сушилках и подтверждено многочисленными тестами.

Нагретый сухой воздух из охлаждающей секции поступает в камеру сгорания через каналы рециркуляции. Данная схема позволяет сушить разные культуры, не останавливая сушку для очистки, мелкими партиями.

Срок монтажа и пусконаладочных работ составляет 3-5 дней! Для установки сушилки и монтажа требуется простой ленточный фундамент. Сушилка предназначена для сушки любых культур, снимает до 15% влажности за один проход, за счет правильного распределения потоков воздуха имеет высокую экономичность, полностью автоматизирована, что снижает риск поломки при неправильной эксплуатации, и самое главное — конструкция проверена временем, первые сушилки подобного типа работают в Англии уже более 30 лет без поломок.

Очень хорошо решается проблема удаления выделяющейся зерновой пыли – в месте пересыпа зерна с верхнего на нижнее ложе подключается трубопровод системы аспирации. В простом варианте возможна установка примыкающей к торцу сушилки осадочной камеры, где будет скапливаться зерновая пыль, и затем вручную удаляться.

Данная горизонтальная сушилка для зерна конвейерного типа предназначена для эффективной сушки зерна любой влажности за один проход. Применение газогенераторного котла в качестве источника тепла позволяет использовать любой доступный вид твердого топлива или отходов — щепа, опилки, лузга и т.д. и создает дополнительную экономию. При необходимости возможна комплектация линии любым требуемым источником тепла — дрова, газ, дизтопливо, мазут, электричество и т.п.

Зерносушилка представляет собой полностью укомплектованный и готовый к работе комплекс, не требующий отдельных зданий и фундаментов. Для масштабирования, при необходимости увеличения производительности, возможна установка нескольких параллельных линий. Для полного контролирования процесса предлагаем автоматизацию конвейера и установку измерительной аппаратуры.

Основным преимуществом данной сушилки является возможность равномерной обработки зерна непрерывным потоком теплоносителя. Что обеспечивает плавный и качественный процесс сушки, исключает застой или перегрев. Влага удаляется по мере продвижения сырья по конвейеру, скорость которого регулируется для подбора оптимального режима работы. Положительно сказывается на реальной производительности и отсутствие процессов погрузки/выгрузки и необходимости предварительной очистки. Так как зерно подается на конвейер из приемного бункера постоянно, соответственно, высушенное зерно не смешивается с вновь поступающим, повышается качество и равномерность просушки на выходе.

Преимущества комплекса

- В разы дешевле любых импортных сушилок

- Нет дорогих импортных комплектующих

- Экономия времени на загрузке и выгрузке

- Равномерная обработка зерна

- Экономия на топливе при использовании газогенераторного котла

- Возможность подсушивать зерно до очистки

- Нет перегрева зерна

- Самовозгорание зерна невозможно

- Простота в эксплуатации — достаточно 1 человека

- Не нужны здания и фундаменты

- Быстрый монтаж и готовность сразу после установки

- Реальная производительность до 8 тонн в час

Комплексы установлены более чем в 50 российских хозяйствах и отлично зарекомендовали себя в работе.

Технические характеристики зерносушилки

Схема сушилки для зерна и принцип работы

1 - регулируемый привод, 2 - конвейер, 3 - решетчатая поверхность, 4 - воздуховод, 5 - приемный бункер, 6 - вентилятор

Из приемного бункера зерно под действием естественной силы тяжести равномерно поступает на верхнюю решетчатую поверхность конвейера, собранного на роликовых промышленных пластинчатых цепях. Толщина слоя зависит от необходимых параметров сушки и регулируется заслонкой бункера. Скорость конвейера регулируется приводом вариатора. Нагнетаемый вентилятором теплый воздух проходит по воздуховоду сквозь решетчатые поверхности и слой зерна на них. Таким образом, в верхней части конвейера происходит подсушка зерна, а в нижней доводка до требуемой влажности.

Топочным блоком для зерносушилки является газогенераторный котел КДО достаточной мощности с трубчатым теплообменником, который эффективно применяется для нагрева теплоносителя в различных системах — как конвекционных, так и жидкостных. Данный тип котла может устанавливатся взмен любых традиционных топочных агрегатов и позволяет снизить себестоимость получаемой тепловой энергии.

Цена сушилки для зерна

Стоимость сушилки составляет 2135000 рублей. Оборудование поставляется полностью готовым к эксплуатации сразу после монтажа. В стоимость входит сушильный комплекс, газогенераторный котел с теплообменником, автоматика. При использовании альтернативных источников тепла стоимость рассчитывается по техническому заданию и соответственно корректируется.

Зерносушилки, нагрев зерна в которых осуществляется за счет сжигания топлива, наиболее распространены в сельском хозяйстве и промышленности. Такие зерносушилки бывают стационарными, т.е. с неподвижно размещенным оборудованием в специальных зданиях, а также передвижными.

Устройство их несложно. Все они имеют нагревательную печь (топку) и камеру для высушиваемого зерна. Топки сушилок чаще всего работают на твердом топливе — дровах, каменном угле и торфе. Камеры для высушиваемого зерна в зависимости от конструкции и производительности сушилки имеют различную форму и объем. Зерно в камере в момент сушки может находиться в неподвижном состоянии (в сушилках периодического действия) или в непрерывном медленном движении (в сушилках непрерывного действия).

Тепловая энергия от топки к высушиваемому зерну во всех современных сушилках передается, главным образом, путем конвективного теплообмена. Конвекцией называется передача теплоты путем перемещения слоев газообразного или жидкого вещества.

Передача тепла конвекцией от топки к зерну производится или потоками нагретого воздуха, или смесью воздуха с топочными газами.

В первом случае воздух нагревается за счет соприкосновения с горячей поверхностью топки или с металлическими трубами, по которым проходят газообразные продукты горения. Тепло, выделяющееся при сгорании топлива, передается воздуху только через кладку печи или стенки специальных труб, а образующиеся топочные газы выбрасываются наружу, вследствие чего теряется большое количество тепловой энергии.

Такие нагревательные устройства называются калориферными. Калориферные топки имеют низкий коэффициент полезного действия и поэтому требуют повышенного расхода топлива.

Значительно более эффективными и экономичными являются устройства, обеспечивающие нагрев зерна смесью топочных газов с воздухом. При этом коэффициент полезного действия топки повышается, а расход топлива резко снижается. Такие нагревательные устройства называются топками прямого действия.

Наиболее широко применяются зерносушилки, работающие на смеси топочных газов с воздухом.

При эксплуатации сушилок с топками прямого действия необходимо предупреждать возможность попадания искр из топки в сушильную камеру, а также осуществлять тщательный контроль и наблюдение за режимом сушки во избежание подачи в зерно чрезмерно горячей газовоздушной смеси.

Основное требование, которому должны удовлетворять все зерносушилки, заключается в том, чтобы зерно в процессе сушки нагревалось равномерно, без пригорания и местных перегревов. Максимальная температура нагрева зерен во избежание их порчи не должна превышать установленных нормативных величин: 40-45° — при сушке семенного зерна и 50-55° — при сушке продовольственно-фуражного зерна. Температура теплоносителя при этом может быть значительно выше.

Сушильные установки по степени сложности и особенностям конструкции делятся на две основные группы: простейшие и механизированные

Основные типы

В зависимости от устройства камеры для высушивания зерна и способа передачи тепловой энергии простейшие зерносушилки могут быть подовыми, стеллажными и жалюзийными (с естественной тягой теплоносителя).

Подовые

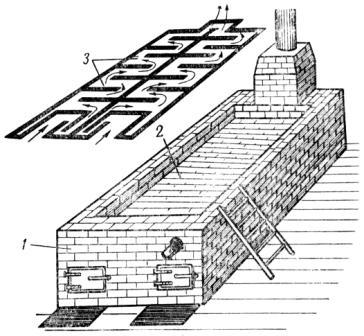

Рис. 1. Подовая зерносушилка

Подовая зерносушилка (рис. 1) представляет собой обычную кирпичную печь 1 с выравненной верхней поверхностью 2, на которую тонким слоем (4-6 см) насыпают сырое зерно. Для лучшего использования тепла топочных газов топка имеет развитую систему дымооборотов 3.

Зерно, соприкасаясь с горячей поверхностью пода топки, прогревается неравномерно. Чтобы не допустить пригорания нижних слоев, зерно систематически надо перемешивать. По окончании сушки зерно ссыпают на площадку для охлаждения в естественных условиях.

Производительность такой сушилки примерно 0,5 т зерна в сутки с 1 м 2 площади пода при снижении влажности на 3-4%.

Подовые сушилки малоэффективны: ими расходуется большое количество топлива при малой производительности, нижние слои зерна в них пригорают, в процессе сушки и охлаждения зерна приходится затрачивать большое количество физического труда. Эти зерносушилки сильно устарели, но кое-где еще эксплуатируются.

Стеллажные

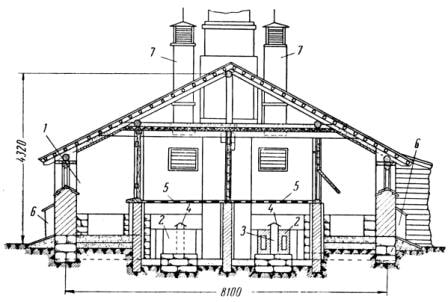

В этих сушилках зерно нагревается за счет теплого воздуха, который проходит через тонкий слой зерна, лежащего неподвижно на решетчатом стеллаже. Воздух нагревается от соприкосновения с поверхностью топки или металлическими трубами (калориферами), по которым проходят дымовые продукты. Если в подовой сушилке зерно высушивается в результате соприкосновения с нагретым телом, то в стеллажной нагрев зерна осуществляется конвекционными потоками нагретых топкой масс воздуха. Зерносушилка такого типа показана на рис. 2.

Рис. 2. Стеллажная зерносушилка

В нижней части одноэтажного здания 1 размещается топка 2 с очень развитой системой дымооборотов и большой поверхностью теплоотдачи. Для увеличения поверхности соприкосновения с воздухом в топке делают специальные горизонтальные и вертикальные воздушные каналы 3 с защитным козырьком 4 от попадания в них отходов зерна. Над топкой находятся один или два горизонтальных стеллажа 5 (в виде металлической сетки или настила из плетеных прутьев), на которые насыпается тонким слоем зерно.

Работает зерносушилка следующим образом. При сжигании топлива воздух, находящийся в помещении, нагревается от соприкосновения с горячей поверхностью кладки и поднимается вверх, а на его место по приточным каналам 6 поступает наружный воздух. Теплый воздух, проходя через зерно на стеллаже, нагревает его, отнимает влагу и затем выходит по вытяжным трубам 7 наружу. Температура воздуха обычно не превышает 40-50°.

Стеллажные зерносушилки, как и подовые, обладают большими недостатками. Они расходуют много топлива, малопроизводительны и требуют для обслуживания большой затраты физического труда. Производительность их не превышает 0,5-0,7 т высушенного зерна в сутки с 1 м 2 поверхности стеллажей при снижении влажности его на 3-4%. Стеллажные зерносушилки до сих пор эксплуатируются в небольших колхозах.

Жалюзийные

В описанных выше стеллажных и подовых зерносушилках при сжигании топлива используется только то тепло, которое передается через их стенки, а образующиеся топочные газы вместе с большим количеством тепла бесцельно выбрасываются наружу.

В настоящее время во всех зерносушилках, более совершенных, чем стеллажные и подовые, сушка зерна производится с использованием тепла, находящегося в продуктах горения топлива. Температура дымовых продуктов снижается путем разбавления их наружным воздухом. Нормальное соотношение воздуха и топочных газов вполне обеспечивает получение нужной температуры смеси (теплоносителя) и сушку зерна без перегрева, изменения его цвета, появления на нем копоти и запаха дыма.

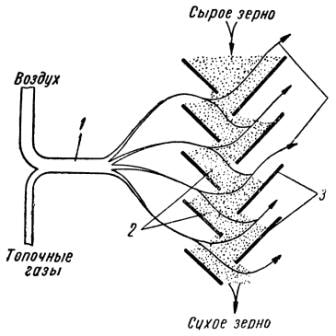

Во всех жалюзийных сушилках, принципиальная схема которых показана на рис. 3, теплоноситель 1 (смесь топочных газов с воздухом) пронизывает тонкий слой зерна 2, движущегося сверху вниз между наклонно расположенными полками 3, которые и называются жалюзями. Температура теплоносителя легко регулируется и может быть различной в зависимости от сорта высушиваемого зерна и его назначения. Для семенного зерна она обычно принимается в 55-70° при нагреве самого зерна не выше 40-45°, а для продовольственно-фуражного — от 80 до 110° при нагреве самого зерна до 50-55°.

Рис. 3. Принципиальная схема жалюзийной зерносушилки

Жалюзийные сушилки могут быть простые (с естественной тягой теплоносителя, с ручной загрузкой и выгрузкой зерна) и механизированные.

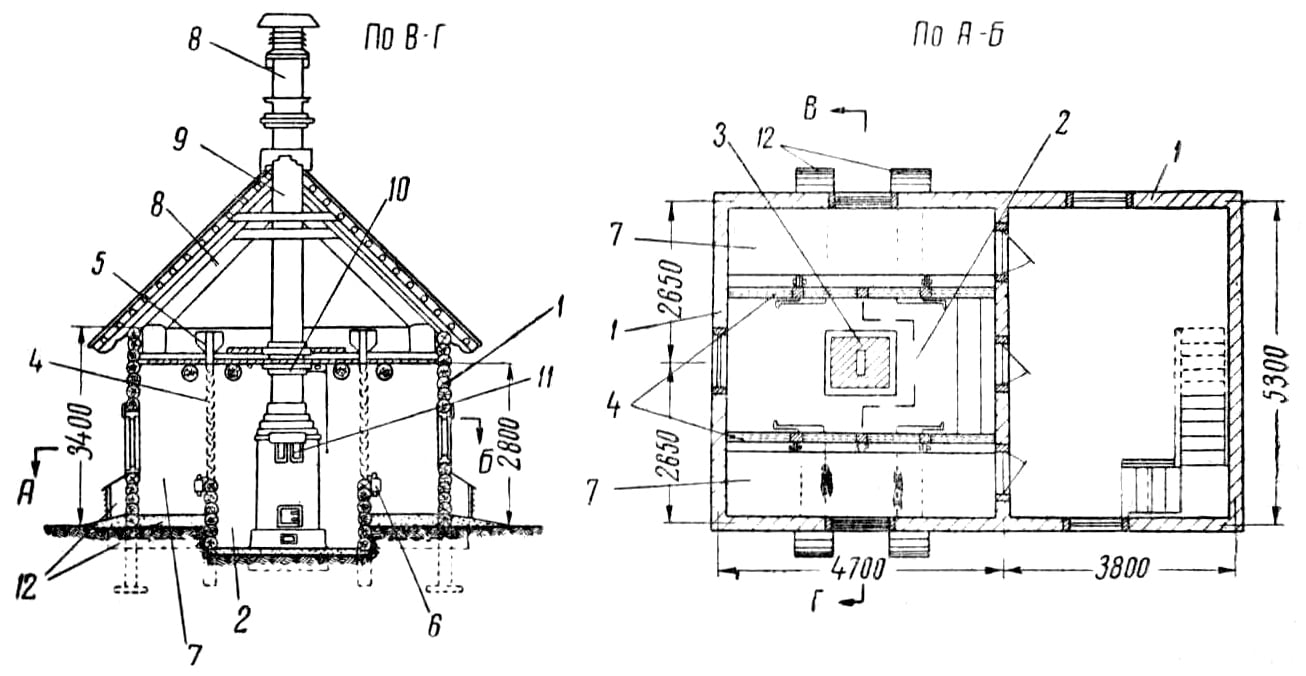

Из простейших жалюзийных зерносушилок наиболее широко в колхозах применяются сушилки ПЗС-3 системы инженера Ф.Т. Гоголева (рис. 4). Эта сушилка устроена следующим образом. Внутри здания 1 зерносушилки имеется изолированное помещение 2, в центре которого находится топка 3. Боковые стены помещения 2 выполнены в виде жалюзей 4 с загрузочным ларем 5 для зерна, выходящим на чердак, и разгрузочным приспособлением 6. Для вытяжки отработанной газовоздушной смеси имеются вытяжные камеры 7 с трубами 8. Сырое зерно загружается из чердачного помещения в лари; просушенное — периодически порциями выпускается в разгрузочные ящики, а из них в мешки.

Рис. 4. Зерносушилка ПЗС-3 системы инженера Ф.Т. Гоголева

Для сушки зерна разжигают топку и устанавливают режим горения топлива без сажевыделения и копоти. Дымовые продукты при розжиге выбрасываются наружу через растопочную трубу 9. После того как процесс горения установился, растопочную трубу перекрывают задвижкой 10, и продукты горения через специальные отверстия — душники 11 — выходят в помещение 2. Попадая в пространство между сушильными камерами, газы смешиваются с воздухом, который проникает в помещение через приточные каналы 12. Образовавшаяся горячая смесь не имеет другого выхода, кроме как через жалюзи с зерном в вытяжные камеры, а из них — по вытяжным трубам наружу.

Производительность этой сушилки — примерно 300 кг зерна в час при снижении влажности его на 5%. Подобное же устройство имеют зерносушилки ПЗС-2 и ПЗС-4.

Кроме зерносушилок системы Ф.Т. Гоголева, в сельском хозяйстве находят применение простейшие жалюзийные зерносушилки системы А.Ф. Григоровича.

Сушилка Григоровича представляет собой вертикальный, обшитый досками пустотелый цилиндр высотой около 3,2 м и диаметром 1,6 м. Внутри кольцевого пространства цилиндра расположены 24 деревянные жалюзийные колонки.

Сушильная камера установлена на кирпичной топке, сверху ее имеются круглый загрузочный ларь и центральная вытяжная труба.

Газовоздушная смесь из топки поступает сразу во все жалюзийные колонки, высушивает зерно и затем выбрасывается по вытяжной трубе наружу. Производительность этой зерносушилки примерно такая же, как и описанной выше.

Требования к качеству зерна постоянно растут, поэтому вопрос первичной переработки всегда стоит ребром. Две главные проблемы, возникающие после сбора зерновых – влажность и засоренность. И обе успешно решаются с помощью зерносушилок.

Выбор сушилки для фермера зачастую оказывается непростым, поэтому прежде чем к этому приступать, нужно определиться с целями и задачами. Для этого достаточно будет честно ответить на несколько важных вопросов. В первую очередь необходимо решить, какую культуру планируется сушить. Далее прикинуть примерный суточный объем продукта, его влажность и определиться с видом топлива, на котором оборудование будет использоваться. Ну и в конце, когда задачи понятны, можно пытаться подгонять их под имеющиеся средства, находя баланс между желаниями и финансовыми возможностями.

Шахтные сушилки

Самые популярные сушилки – шахтного типа. Это всеядное оборудование, совместимое, пожалуй, с любыми культурами. В таких сушилках исходный продукт сначала разбивается на равномерные потоки, а уже после подогревается и охлаждается. Деление на зоны при этом происходит вертикально: в среднем и верхнем блоках зерно нагревается, а в нижнем охлаждается, после чего с помощью специального винтового механизма либо вновь подается в шахту, либо отправляется на сушку.

У таких сушилок высокая производительность (порядка 100 т/час), что требует больших объемов зерна. К тому же они устанавливаются стационарно и занимают немало места, поэтому в большей степени подойдут крупным хозяйствам и предприятиям.

В разработке этой зерносушилки отдельное внимание уделялось экологии – современная конструкция позволяет максимально уменьшить выбросы пыли за счет специальных отсеков и фильтров. Да и сам продукт надежно защищен от пыли продвинутой технологией пылеподавления – до зерна пыль попросту не дойдет. А вытяжные вентиляторы у этой модели находятся вверху, поэтому ставить сушилку можно там, где захочется, не ориентируясь на показатели ветра.

Экономия топлива в этой модели тоже реализована толково и достигается благодаря круговой теплоизоляции и опять-таки повторного использования тепла. Это позволяет не только снизить энергопотребление, но и исключить зависимость эффективной работы сушилки от времени года.

Полезная фишка – многозонный нагрев, который предохраняет продукт от перегрева, а следовательно и от потери качества и появления дефектов – сколов и трещин. Одна из зон отвечает за нагрев, другая – за сушку, а третья – за сохранение температуры перед последующим охлаждением.

Несмотря на то что сушилки Sokol изготавливаются из высококачественных оцинкованных листов, в качестве опции производитель предлагает зерносушилку с корпусом из устойчивого к коррозии материала.

Sokol умеет работать на разном топливе – от газа и дизеля до пара и растительного масла. А его производительность в зависимости от конкретной модели и стоящих задач колеблется в широких пределах от 5 до 300 т/ч.

Еще один типичный представитель шахтных зерносушилок – конструкция от краснодарской фирмы SmartGrain . Она также оснащена системой рекуперации воздуха, т.е. позволяет нагревать его многократно для экономии топлива. Лучше всего в качестве исходного продукта для такой сушилки подойдут продовольственное, семенное и фуражное зерно, но и, к примеру, с масличными культурами она справляется на отлично.

Производитель выпускает две конфигурации – на газовом топливе и на дизеле. В первом случае воздух нагревается горелкой, во втором – теплообменником. Конструктивно оба варианта также отличаются, поскольку в дизельной сушилке теплообменник расположен снаружи, а горелка в газовой – внутри.

Воздушные каналы в шахте сушилки сделаны в шахматном порядке, что обеспечивает оптимальное распределение воздуха по всей площади обрабатываемой культуры. А расположенный в шахте вентилятор направляет потоки из зоны охлаждения в зону нагрева, тем самым повышая эффективность работы всей системы.

Из менее заметных на первый взгляд деталей, оказывающихся в итоге весьма полезными, стоит упомянуть антипылевые жалюзи, исключающие попадание нежелательных веществ в обрабатываемую культуру. Плюс в качестве опции предлагается система циклонов для борьбы с пылью – имеется в виду та, что скапливается в процессе эксплуатации, а не проникающая внутрь вместе с продуктом сушки.

Модельный ряд SmartGrain также достаточно широк – производитель стремится угодить и крупным предприятиям, и сравнительно небольшим хозяйствам, поэтому выпускает модели с производительностью от 10 до 150 тонн в час. Разумеется, они отличаются и энергопотреблением, и габаритами, и даже количество встроенных вентиляторов может быть разное – от двух в небольших моделях до девяти в крупных.

Сушилки непрерывного цикла

Сам агрегат сделан в форме цилиндра со стенками из оцинкованных либо стальных листов с перфорацией. Он имеет 12 секторов, отделенных друг от друга перегородками. Накопитель зерна находится в верхней части сушилки, а над ним установлен специальный сепаратор, выполняющий функцию предварительной очистки слишком влажного зерна.

Принцип действия такой сушилки несложен. На первом этапе зерно, поступающее из накопителя, проходит пассивную зону перемешивания, а потом попадает в сектор отбора сухого зерна. Дальше происходит процесс сушки за счет чередования горячего и холодного потоков воздуха. А благодаря использованию тепла от двигателя вентилятора, заметно снижается расход энергии всей сушилки.

Из дополнительных нюансов стоит выделить наличие специальных люков, благодаря которым можно менять рабочие зоны внутри сушилки по степени нагрева. С их помощью также удобно распределять культуры с разной увлажненностью и подстраивать настройки оборудования под задачи каждого конкретного момента.

Длительную бесперебойную (и главное – безостановочную) работу сушилки контролирует встроенная автоматика, тщательно следящая за всеми процессами, в том числе объемами загрузки и выгрузки продукта. Плюс имеется большое количество различных датчиков, в случае чего сразу же сигнализирующих о неисправности.

Также разработчики позаботились и о вопросе безопасности. Многие фермеры боятся возможного возгорания внутри сушилки, но в данной конструкции реализован механизм блокировки рабочих приводов, что делает ее работу безопасной с точки зрения потенциального пожара.

Конвейерная сушка

В оборудовании такого типа культуры сушатся на ленте, которую можно регулировать, подстраивая под текущие параметры состояния зерна (влажность, засоренность и т.д.).

Среди конвейерных сушилок весьма показательной является Alvan Blanch. Одним из главных достоинств такого аппарата можно считать равномерное просушивание культур, независимо от степени их влажности. Сам процесс осуществляется за счет обдува горячим воздухом, но при этом происходит также очищение от мусора и примесей, и это еще одно важное преимущество перед шахтными и колонковыми сушилками – культуры совсем не обязательно очищать перед загрузкой. А правильное распределение потоков позволяет не только равномерно высушивать продукт, но и сохранять его в целостном виде, избегая повреждений.

Основной отсек состоит из поворачивающихся по принципу жалюзи пластин, между которыми как раз и проходит нагретый воздух. Все, что нужно сделать – это задать скорость движения исходного продукта, основываясь на его влажности и температуре, и скорость воздушных потоков. Далее зерно или другая культура проходит этап нагрева и очистки, а потом уже охлаждается и досушивается. Можно также самому выбрать нужную температуру сушки.

В качестве топлива могут служить абсолютно разные источники – газ, нефть, дизель, да хоть просто горячая вода. А с учетом того, что горячий воздух используется в несколько циклов, а не нагревается каждый раз заново, такие сушилки довольно экономичные.

С точки зрения управления тоже все по-современному: удобный сенсорный экран, внутренний компьютер со множеством систем, контролирующих как сам процесс сушки, так и состояние оборудования. Многие наверняка порадуются наличию функции удаленного управления.

Сушилки марки Alvan Blanch имеют очень широкий модельный ряд под разные производственные нужды. К примеру, самая мощная модель CD60400, выдающая 244 кВт и имеющая до 50 м в длину, нужна исключительно на крупных предприятиях. А CD3100 со своими 15 кВт вполне сгодится (и уместится) даже на небольшой ферме.

Кстати, производитель заявляет, что сушилки можно использовать не только для прямых нужд сельского хозяйства – кроме сушки различных культур и травы, они справляются с высушиванием опилок, бумаги, хлебной крошки и даже гранул пластика.

Какие бывают еще?

Помимо описанных видов сушилок существует еще несколько менее популярных. Рассматривать их подробно смысла особо не имеет, но вкратце остановиться, пожалуй, стоит. Надо отметить, что сушилки других видов в силу определенных причин не так востребованы, поэтому и их представленность на рынке намного ниже.

К таковым можно отнести сушилки барабанного типа, где зерно высушивается, вращаясь по барабану. По принципу работы они чем-то напоминают шахтные, но в то же время уступают им по основным характеристикам – производительности и сбору влаги. Карусельные сушилки, напротив, отличаются высоким КПД и справляются с основной задачей довольно быстро, но за большой период работы демонстрируют невысокую производительность, а вот энергии потребляют много.

Башенные сушилки достаточно громоздкие, хотя и ненамного больше шахтных, и несмотря на простоту в обслуживании и низкие затраты, имеют серьезные недостатки. В частности, сушка происходит не горячим воздухом, а продуктами сгорания, что не очень положительно сказывается на качестве культуры. К тому же в них можно одновременно сушить только одну культуру.

В последнее время популярность в России начали набирать и мобильные зерносушилки. Их главный плюс очевиден – имея схожий со стационарными принцип работы (сушка нагретым воздухом, как у шахтных), они предоставляют куда больше возможностей для использования за счет своих размеров и возможности перемещения. Они тоже работают как от жидкого, так и от твердого топлива. Такие сушилки очень ценны для применения в отдаленных участках местности со сложными климатическими условиями.

Читайте также: