Мельница вентилятор для угля принцип работы

Обновлено: 07.05.2024

Аннотация: Изобретение относится к области пылеприготовления и может быть использовано, например, при подготовке твердого топлива к сжиганию на тепловых электростанциях. Мельница-вентилятор по первому варианту содержит входной патрубок 1, соединенный с топливопроводом угля 2 и подводящим патрубком 3, примыкающим к улиточному корпусу 4. В корпусе 4 размещено рабочее колесо 5 с размольными лопатками 6, а на корпусе 4 установлен сепаратор 7 с трубопроводом возврата недомолотого топлива 8 и выходным патрубком готовой пыли 9. При этом в подводящем патрубке 3 на разных высотных уровнях по отношению к размольным лопаткам 6 рабочего колеса 5 установлены топливоподающие желоба. Перед топливоподающими желобами по ходу движения топлива расположена распределительная плита. По второму варианту перед распределительной плитой установлены рассекатели топлива, при этом рассекатели топлива установлены параллельно или перпендикулярно ходу движения топлива. Техническое решение мельницы позволяет более равномерно распределить топливный поток по ширине подводящего патрубка, что обеспечивает поступление топлива на большее число размольных лопаток и, как следствие, снижает удельную топливную нагрузку на одну лопатку, а применение рассекателей топлива позволяет равномерно распределить топливные частицы по ширине подводящего патрубка. 2 н. и 2 з.п. ф-лы, 4 ил.

Изобретение относится к области пылеприготовления и может быть использовано, например, при подготовке твердого топлива к сжиганию на тепловых электростанциях.

Недостатком известного устройства является концентрация потока топливных частиц вдоль нижней стенки подводящего патрубка за счет поворота газотопливного потока от вертикального нисходящего движения во входном патрубке к горизонтальному на входе в рабочее колесо. Концентрированное движение топливного потока приводит к локализации расхода топлива только на ограниченное число размольных лопаток рабочего колеса, что ухудшает размол топлива и повышает износ лопаток.

По совокупности признаков это известное техническое решение является наиболее близким к заявленному и принято за прототип.

Недостатком устройства, принятого за прототип, является локальный ввод концентрированного потока топливных частиц на небольшое количество размольных лопаток рабочего колеса, а также один высотный уровень схода топливных частиц с нижней плоскости подводящего патрубка по отношению к входной кромке размольной лопатки, что приводит к ограниченной по ширине размольной лопатки области поступления основной массы угольных частиц и, как следствие, значительному износу указанной области размольной лопатки, что снижает ресурс работы размольной лопатки рабочего колеса и приводит к частым остановам мельницы с целью его замены.

Снижение ресурса работы рабочих колес повышает затраты на собственные нужды и, как следствие, приводит к снижению КПД, к удорожанию электроэнергии и тепла, вырабатываемого электростанцией.

Заявляемое техническое решение позволяет более равномерно распределить топливный поток по ширине подводящего патрубка, что обеспечивает поступление топлива на большее число размольных лопаток и, как следствие, снижает удельную топливную нагрузку на одну лопатку. Разноуровневый ввод топлива из подводящего патрубка на размольные лопатки приводит к более равномерному поступлению частиц топлива по ширине размольной лопатки и увеличению ресурса ее работы, что повышает эффективность размола топлива и снижает износ лопаток, а применение рассекателей топлива позволяет равномерно распределить топливные частицы по ширине подводящего патрубка.

Предложена мельница-вентилятор (вариант 1), включающая входной патрубок, соединенный с топливопроводом угля и подводящим патрубком, примыкающим к улиточному корпусу мельницы-вентилятора, с размещенным в нем рабочим колесом с размольными лопатками и установленным на нем сепаратором с трубопроводом возврата недомолотого топлива и выходным патрубком готовой пыли, при этом в подводящем патрубке на разных высотных уровнях по отношению к размольным лопаткам рабочего колеса установлены топливоподающие желоба, перед которыми по ходу движения топлива расположена распределительная плита.

Предложена мельница-вентилятор (вариант 2), включающая входной патрубок, соединенный с топливопроводом угля подводящим патрубком, примыкающим к улиточному корпусу мельницы-вентилятора, с размещенным в нем рабочим колесом с размольными лопатками и установленным на нем сепаратором с трубопроводом возврата недомолотого топлива и выходным патрубком готовой пыли, при этом в подводящем патрубке на разных высотных уровнях по отношению к размольным лопаткам рабочего колеса установлены топливоподающие желоба, перед которыми по ходу движения топлива расположена распределительная плита, при этом на начальном участке подводящего патрубка перед распределительной плитой установлены рассекатели топлива. Рассекатели топлива установлены параллельно или перпендикулярно ходу движения топлива.

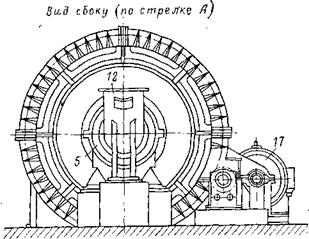

Изобретение иллюстрируется чертежами, где на фигуре 1 показан общий вид устройства, на фигуре 2 - вид А по фигуре 1 (вариант 1), на фигуре 3, 4 - вид А по фигуре 1 (вариант 2).

Мельница-вентилятор (вариант 1) включает входной патрубок 1, соединенный с топливопроводом угля 2 и подводящим патрубком 3. Подводящий патрубок 3 присоединен к улиточному корпусу мельницы 4, в котором размещено рабочее колесо 5 с размольными лопатками 6. На улиточном корпусе 4 установлен сепаратор 7 с трубопроводом возврата недомолотого топлива 8 и выходным патрубком готовой пыли 9. В подводящем патрубке 3 на разных высотных уровнях по отношению к размольным лопаткам 6 рабочего колеса 5 установлены топливоподающие желоба 10. Перед топливоподающими желобами 10 по ходу движения топлива расположена распределительная плита 11.

Мельница-вентилятор (вариант 2) включает входной патрубок 1, соединенный с топливопроводом угля 2 и подводящим патрубком 3. Подводящий патрубок 3 примыкает к улиточному корпусу мельницы 4, в котором размещено рабочее колесо 5 с размольными лопатками 6. На улиточном корпусе 4 установлен сепаратор 7 с трубопроводом возврата недомолотого топлива 8 и выходным патрубком готовой пыли 9. В подводящем патрубке 3 на разных высотных уровнях по отношению к размольным лопаткам 6 рабочего колеса 5 установлены топливоподающие желоба 10. Перед топливоподающими желобами 10 по ходу движения топлива расположена распределительная плита 11, при этом на начальном участке подводящего патрубка 3 перед распределительной плитой 11 установлены рассекатели топлива 12. Рассекатели топлива 12 установлены параллельно или перпендикулярно ходу движения топлива.

Мельница-вентилятор (вариант 1) работает следующим образом. За счет разрежения, создаваемого рабочим колесом мельницы-вентилятора горячие дымовые газы из топочного пространства котла поступают во входной патрубок 1, в который по ходу движения газового потока с помощью топливопровода 2 поступает уголь. Нисходящий топливо-газовый поток поступает далее в подводящий патрубок 3, в котором происходит соударение топливных частиц с распределительной плитой 11, в результате чего происходит равномерное распределение топливных частиц по ширине подводящего патрубка 3, которые далее поступают в топливоподающие желоба 10, установленные по всей ширине подводящего патрубка 3 и имеющие разные высотные уровни по сравнению с входными кромками размольных лопаток 6 рабочего колеса 5, что обеспечивает, с одной стороны, равномерное распределение топлива по ширине размольной лопатки 6, а с другой стороны, поступление топлива на большее количество лопаток 6, что способствует снижению удельной топливной нагрузки на одну лопатку 6 и повышает эффективность размола, а в сочетании с равномерным распределением топлива по ширине обеспечивает существенное повышение ресурса работы размольных лопаток 6. Далее угольный поток поступает из выходных частей желобов 10 и части нижнего основания подводящего патрубка 3 на входные кромки размольных лопаток 6 рабочего колеса 5, при соударении с которыми происходит первая стадия размола угля. Далее при движении угольных частиц за счет центробежной силы в радиальном направлении по размольной лопатке 6 частицы топлива покидают с большой скоростью рабочее колесо 5, что обеспечивает эффективный размол топлива при соударении этих топливных частиц с улиточным корпусом 4, что характеризует вторую стадию ударного размола. В процессе размола топлива в корпусе мельницы-вентилятора происходит его эффективная сушка, которая в сочетании с предварительной сушкой в газозаборной шахте обеспечивает низкую влажность готовой пыли, что, в свою очередь, создает хорошие условия для воспламенения и глубокого выжига топлива в топочной камере котла. Далее из улиточного корпуса 4 продукт размола с отработанным сушильным агентом направляется в сепаратор 7, где, за счет поворота топливо-газового потока и снижения его скорости, происходит выделение из продукта размола грубых фракций угля, которые по трубопроводу возврата 8 через входной патрубок 1 поступают на домол в мельницу. Готовая пыль поступает в выходной патрубок 9 сепаратора 7 и далее по пылепроводам к горелкам топочной камеры котла.

Мельница-вентилятор (вариант 2) работает аналогично варианту 1. Отличием является то, что в подводящем патрубке 3 установлены рассекатели 12, которые приводят к равномерному распределению частиц по ширине подводящего патрубка 3. При установке рассекателей топлива 12 параллельно ходу движения топлива происходит рассеивание потока топлива вдоль задней стенки подводящего патрубка 3. При установке рассекателей топлива 12 перпендикулярно ходу движения топлива происходит разбиение потока топлива и рассеивание его перед поступлением на распределительную плиту 11.

17 апреля, 2013 doctype

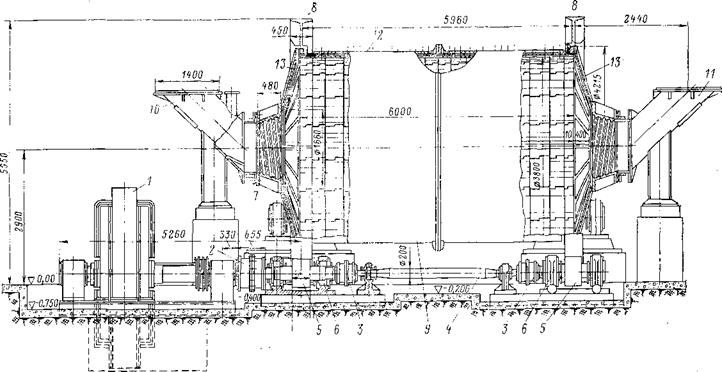

Рис. 13-1. Шаровая барабанная мельница с зубчатым приводом.

/• барабан; 2 торцевые стенки; 3-—полые цапфы; 4— втулки; 5 — коренные подшипники — 6 — редуктор; 7— шестерня; 8 — зубчатое колесо; 9, 10 — муфты; — защитный металлический кожух зубчатой передачи; 12 — углеподающий патрубок; 13 — пылевыдающий патрубок; 14 — сальниковые уплотнения; 15 — штуцер возврата; 16 — монтажный люк; 17 — электродвигатель привода мельницы.

Углеразмольные мельницы различаются по применяемому принципу измельчения топлива и по величине частоты вращения подвижной части мельницы. В существующих типах мельниц размол происходит по принципу удара мелющих тел по частицам топлива, либо по принципу раздавливания кусков угля, зажатых между вращающейся и неподвижной

Частью мельницы, либо по принципу истирания угольных частиц, по которым перемещается прижатое мелющее тело.

По частоте вращения мельницы подразделяются на тихоходные, в которых частота вращения составляет 16—24 об/мин, среднеходные— 50—300 об/мин и быстроходные — 600—1500 об/мин.

Основные типы мельниц, применяемых в теплоэнергетике: шаровые барабанные мельницы (обозначаются ШБМ), молотковые мельницы (ММ), среднеходные мельницы (СМ), быстроходно-бильные мельницы ((ББМ) и мельницы-вентиляторы,(М-В).

В шаровых барабанных мельницах при вращении барабана за счет центробежных сил шары поднимаются вверх и, достигнув некоторой максимальной высоты, отрываются от стенки барабана и по параболе падают вниз на угольный слой, производя работу измельчения топлива. Таким образом, в ШБМ размол происходит главным образом за счет удара падающих стальных шаров на практически неподвижное относительно шаров топливо, лежащее на внутренней броневой поверхности барабана; кроме размола ударом в ШБМ имеет место также измельчение за счет истирания перекатывающихся после удара шаров по слою топлива. По частоте вращения ШБМ относятся к тихоходным мельницам.

В молотковых мельницах измельчение осуществляется главным образом за счет удара быстровращающихся шарнирно закрепленных на роторе мельницы мелющих тел — стальных молотков по частицам топлива, поступающим с небольшой скоростью в пространство между молотками и неподвижным корпусом мельницы; кроме размола ударом в молотковых мельницах частично размол происходит также за счет раздавливания и истирания частиц топлива молотками мельницы. По частоте вращения молотковые мельницы относятся к классу быстроходных мельниц, в них частота вращения ротора составляет от 600 до 1000 об/мин.

В среднеходных мельницах, получивших свое название в связи с тем, что в них частота вращения ротора находится в пределах 100— 300 об/мин (т. е. является средней между частотой в тихоходных и быстроходных мельницах), измельчение осуществляется по принципу раздавливания за счет воздействия на куски топлива (расположенные на вращающемся размольном столе) прижимаемых с большой силой мелющих тел — стальных шаров или валков.

В быстроходно-бильных мельницах размол осуществляется, как и в молотковых, в основном за счет удара вращающихся, неподвижно закрепленных на роторе мелющих тел — стальных бил о частицы топлива, поступающего в пространство между ротором и неподвижным корпусом мельницы. Частично размол в быстроходно-бильной мельнице осуществляется и за счет истирания топлива наружными гранями бил. По частоте вращения быстроходно-бильные мельницы относятся к быстроходным, в них частота вращения ротора составляет обычно 1500 об/мин.

Мельницы-вентиляторы выполняют одновременно роль и вентилятора, подсасывающего сушильный агент — топочные газы к мельничной установке, и собственно мельницы.

Размол топлива в мельницах-вентиляторах осуществляется практически по принципу чистого удара мелющих элементов — лопаток ро — 244

Рис. 13-2. Шаровая барабанная мельница с фрикционным приводом (типоразмер — *180/600).

1 — электродвигатель; 2, 3 — зубчатые муфты; 4 — соединительный вал; 5 — приводные ролнки; б—опорные подшипники качения; 7___________________ опорные ро-

Лики; 8 — гладкие цилиндрические венцы; 9—барабан мельницы; 10 — углеподающий патрубок; // — пылевыдающий патрубок — 12— цилиндрическая часть барабана; 13 — торцевые стенки. ‘

Рис. 13-3. Броня ШБМ. а — ступенчатая; б — волнистая; в — каблучковая; г — с карманами.

310

По частоте вращения мельницы-вентиляторы относятся к классу быстроходных мельниц, в них скорость вращения ротора составляет величину от 600 до 1500 об/мин.

Шаровые барабанные мельницы выполняются как вентилируемые, так и невентилируемые или слабовентилируемые. На рис. 13-1 ,и 13-2 представлена конструкция вентилируемой ШБМ: с двухступенчатым зубчатым приводом (рис. 13-1), с фрикционным приводом (рис. 13-2).

В конструкции барабана с зубчатым приводом (рис. 13-1) торцевые крышки имеют снаружи полые цапфы 3, с помощью которых барабан опирается на коренные подшипники скользящего типа 5. На входной стороне барабана цапфа имеет уступы (упоры) для фиксации положения мельницы, цапфа выходной торцевой стенки упоров не имеет, чем обеспечивается свободное расширение барабана, нагреваемого во время работы за счет горячего сушильного агента.

Неподвижные углеподающий 12 и пылевыдающий 13 патрубки соединяются с вращающимися полыми цапфами барабана с помощью сальниковых уплотнений 14 с войлочными или фетровыми кольцами. На углеподающем цатрубке располагается штуцер 15 возврата из сепаратора крупных фракций пыли.

Для предотвращения забивания соединительных патрубков мельницы углем или пылью они располагаются под углом 45° и выполняются эллиптического или чаще корытообразного сечения. Скорость сушильного агента в мельнице колеблется от 1 до 3,5 м/с, сопротивление мельницы с патрубками составляет от 1 до 3 кПа (от 100 до 300 мм вод. ст.). Сушка топлива происходит в процессе размола за счет тепла сушильного агента — горячего воздуха или смеси горячего воздуха с топочным газом, а вынос продуктов размола осуществляется отработанным сушильным агентом. Температура сушильного агента перед подшипником входной горловины мельницы не должна быть выше 450°С.

В ШБМ с фрикционным приводом барабан опирается с помощью расположенных на концах его двух гладких цилиндрических венцов 8 (приводных колес) на четыре ролика, из которых два приводных 5 и два опорных 7 (рис. 13-2). Коренные подшипники здесь отсутствуют,

торцевые стенки 13 разгружены и имеют более легкую конструкцию. Вал 4 с приводными роликами с помощью муфты 2 соединяется либо с редуктором при электродвигателе с обычной частотой вращения 730 об/мин, либо, как показано на рис. 13-2, — непосредственно с валом тихоходного электродвигателя 1, имеющего 100—150 об/мин. Фрикционный привод более экономичен, чем зубчатый, так как вместо трения скольжения в коренных подшипниках ШБМ с зубчатым приводом здесь имеет место трение качения в фрикционных передачах. Для удовлетворительной работы фрикционного привода требуется тщательная шлифовка фрикционных колес и роликов и высококачественный монтаж оборудования.

Рис. 13-4. Схема невентилируемой шаровой барабанной мельницы (НШБМ).

5 — сборник пыли.

Рис. 13-5. Траектория и высота падения шаров в ШБМ.

А — траектория падения шаров в ШБМ; б — к определению лспт; в—изменение высоты падения гааров от степени заполнения барабана; г — влияние изменения диаметра барабана на высоту падения шаров.

По мере износа шаров производится периодическое добавление новых шаров в барабан на ходу мельницы через воронку на углеподающем патрубке. Эффективность процесса измельчения определяется высотой падения шаров в барабане кп. ш — На рис. 13-5,а, б, в, г показана траектория падающих шаров в барабане.

Чем больше высота падения шаров, тем выше эффект размола, т. е. тем больше производительность мельницы Вш, но одновременно в несколько большей степени возрастает затрата мощности и удельный расход электроэнергии на размол *9М, равный отношению мощности к производительности Вм.

Высота падения шаров в барабане в свою очередь зависит от следующих четырех основных факторов:

Частоты вращения барабана п&, об/м;

Степени заполнения барабана шарами *фб, под которой понимают отношение объема шаровой загрузки ко всему объему барабана Уб,

Где йш — общая масса шаровой загрузки, т; рн. ш=4,9 т/м3— насыпная плотность шаров;

Профиля или формы брони; диаметра барабана 1>б.

С повышением частоты вращения барабана высота падения шаров сначала возрастает, достигает максимального значения при оптималь

Ной частоте вращения Яб. опт, при дальнейшем увеличении частоты вращения Лп. ш уменьшается, а при достижении так называемой критической частоты вращения якр падает до нуля.

Критическая частота вращения барабана /гкр может быть найдена из соотношения, выражающего равенство действующих на шар сил — центробежной Р=т’№ї, ІІІь и силы тяжести шара где т —

Масса шара, кг; №Кр — критическая частота вращения, равная

%5 = Оъ!2 — радиус барабана, м; £=9,81 м/с2 — ускорение силы тяжести. Из равенства

1790

£ СЛЄДУЄТ гкр = — щ — ИЛИ

Рабочая или оптимальная частота вращения барабана я0Пт меньше, чем якр; при Яопт отрыв шаров от внутренней поверхности барабана происходит в некоторой точке А (рис. 13-5,6), характеризуемой оптимальным углом отрыва а0цт, при котором высота падения шара и соответственно эффект размола максимальны.

Условие равенства центробежной силы Р и составляющей силы тяжести дпара в точке А имеет вид (рис. 13-5,6):

С учетом соотношения

Л2опт— —^— СОЭ Лопт>

Пот = / ^—|/^COS Яопт ИЛИ Яопт—-/2кр |/^cos аопт. (13-2)

Для барабана с волнистой броней при степени заполнения ^6^0,20 максимальная высота падения шара имеет место при а0пт~55°, чему соответствует значение

Или кривой — фб. опт ==^(ЯбМкр) (см. рис. 13-6, кривая а).

Таким образом, полученное выше для волнистой брони значение Яб. оптМкР=0,76, отвечающее степени заполнения барабана ■фб. опт=0,20, является частным случаем общей зависимости (13-3). При меньших значениях Яб/якр значение — фб-опт соответственно увеличивается, а при больших — уменьшается.

Для каблучковой брони сохраняется та же закономерность изменения г1)0пт от Яб/Якр при несколько иных числовых соотношениях (рис. 13-6, кривая б).

На практике оптимальные значения относительной частоты вращения барабана (попт/пкр) находятся в пределах 0,74—0,80 для волнистой брони и 0,60—0,67 для каблучковой, причем большие значения относятся к мельницам большой мощности.

Влияние диаметра и длины барабана на производительность мельницы и затрату мощности выражается по-разному. С увеличением длины барабана пропорционально растет производительность Вш и рас — 250

Ходуемая мощность Л^м; с увеличением же диаметра барабана эффективность размола резко возрастает: производительность — пропорционально £>б2,4, а расходуемая мощность — пропорционально 1>3б. Это связано с тем, что с увеличением 1)б сильно увеличивается высота падения шаров (рис. 13-5,г), а следовательно, и полезная работа измельчения топлива и энергия на подъем шаров, но удельный расход энергии С ростом 1>б и /1п. ш несколько повышается.

Яопт=—Уба°пт = 1100- 1300 (м3/ч)/м3.

Следовательно, оптимальная производительность мельничного вентилятора Умв. опт, м3/ч, связана с объемом барабана Vб, м3 соотношением

УМВ, опт ЯощУбар. (13-4)

Зависимость коэффициента вентиляции /(вен = 5м/5м, опт от сношения Я/Яопт или Умв/Умв. опт, где 5м, опт — оптимальная производительность мельницы, отвечающая значению Яопт (Умв. опт), показана на рис. 13-7, из которого видно, что при уменьшении напряжения объема барабана или производительности мельничного вентилятора ниже оптимального значения производительность мельницы резко снижается, а при повышении сверх оптимального—- очень слабо возрастает.

Оптимальный расход воздуха через лылесистему при расчетной или максимально-длительной производительности мельницы[6], т. е. необходимая производительность мельничного вентилятора, отвечающая оптимальному режиму вентиляции барабана ШБМ, при котором достигается минимальный суммарный удельный расход энергии на размол и пневмотранспорт, определяется по следующей эмпирической формуле:

Кмв опт =-^^^(ЮОО^ + ЗбК,.^3/^), (13-5)

Где Уб — в м3, пб — в об/мин, Об — В м.

При фактическом расходе воздуха через барабан, равном оптимальному, т. е. При Vмв/УМВ. опт— 1 /Свен=1 И Э0бих = Э1^ (рис. 13-7).

Если производительность мельничного вентилятора (МВ) не будет равна оптимальной, а будет больше или меньше Кмв. опт, то нарушатся оптимальные условия работы ШБМ.

Рис. 13-7. Влияние режима вентиляции барабана ШБМ на удельный расход энергии: на размол, на пневмотранспорт и общий.

При производительностях, меньших Умв. опт, с переходом от меньших к большим до достижения оптимальной производительности имеет место возрастание расхода мощности на пневмотранспорт А^пн, резкий рост производительности мельницы 5м. При этом удельный расход энергии на пневмотранспорт ЭШ1=Мт1/Вм слабо возрастает, и так как мощность, затрачиваемая на размол Л^рзм, остается постоянной, то удельный расход энергии на размол *9рзм= = Мр3м/£м резко снижается, суммарный расход энергии на пылеприготовление Зобщ= макс о

. „ или Вш удельный расход энергии

На размол будет наименьшим (рис. 13-8, точка Л).

При схеме пылеприготовления с прямым вдуванием ШБМ экономично работает лишь на базовых парогенераторах, работающих с постоянной паропроизводительностью (несущих постоянную нагрузку).

Область применения шаровых барабанных мельниц весьма широка, они применяются для парогенераторов любой паропроизводительно- 252

ГЛАВА ТРЕТЬЯ

ТИХОХОДНЫЕ ШАРОВЫЕ БАРАБАННЫЕ МЕЛЬНИЦЫ

3.1. КОНСТРУКЦИИ ШАРОВЫХ БАРАБАННЫХ МЕЛЬНИЦ

Шаровые барабанные мельницы (ШБМ) относятся к классу тихоходных мельниц, так как основной рабочий элемент ее — барабан имеет частоту вращения, равную 15—25 об/мин. Общим для мельниц этого класса является использование для размола сил удара, истирания и частично раздавливания падающими и перекатывающимися мелющими элементами (шарами, цилиндрами и др.) внутри барабана, вращающегося вокруг горизонтальной оси. По характеру процесса размола они делятся на вентилируемые и не вентилируемые. В вентилируемых мельницах процесс размола угля происходит одновременно с его сушкой внутри барабана. Уголь вместе с сушильным агентом подается в барабан через углеподающий патрубок, а готовая угольная пыль тем же агентом выносится из барабана через пылевыдающий патрубок. В не вентилируемых мельницах топливо в барабан подается предварительно высушенным, и поэтому в мельнице происходит только его измельчение. Удаление готовой пыли из не вентилируемой ШБМ производится механическим или другим способом, не связанным с подачей сушильного агента.

Шаровые барабанные мельницы применяются для измельчения антрацитового штыба, каменных и иногда бурых углей. Размер куска топлива, подаваемого на размол, должен быть не более 20-25 мм. Мельницы этого типа широко распространены на отечественных электростанциях и поставляются на экспорт на электростанции, где используется каменный уголь с Кло≤1,2. В связи с внедрением молотковых, мельниц-вентиляторов и среднеходных мельниц ШБМ по экономическим показателям в настоящее время в СССР рекомендуется применять только для размола антрацитового штыба, твердых и высокозольных углей и отходов их обогащения, кокса, полукокса и их подобных топлив.

Для измельчения в барабан загружаются стальные шары диаметром 25—60 мм. Степень заполнения барабана шарами определяется отношением их объема к общему объему и составляет 15—25%.

При работе мельницы первичная грубая сепарация пыли происходит в барабане. Мелкие частицы, подхваченные сушильным агентом, выносятся из барабана и направляются в сепаратор, где крупные фракции отделяются и по течке возвращаются в ШБМ.

Рис. 3.1. Шаровая барабанная мельница типа ШБМ 287/470 (Ш-16). 1 - патрубок углеподающий; 2 — уплотнение; 3 — барабан; 4— тепловая и звуковая изоляция; 5 — патрубок, выдающий пыль, 6 - подшипник опорный; 7 — электродвигатель; 8 — редуктор; 9 —установка с приводной шестерней; 10 — кожух зубчатого венца; 11 — подшипник опорно-упорный; 12 — втулка полой цапфы; 13 — ребра.

Готовая пыль через верхний патрубок сепаратора выносится в систему пылепроводов, идущих к циклону или непосредственно к горелкам топки котла с цапфами, коренных подшипников (опорного и опорноупорного), привода мельницы, состоящего из электродвигателя, редуктора, приводной шестерни и зубчатого венца, патрубков (углеподающего и пылевыдающего), уплотнений, горловины барабана и станции жидкой смазки. Главным органом и наиболее тяжелой частью мельницы является барабан.

Рис. 3.2. Броня цилиндрической части барабана мельницы.

1—обшивка барабана с тепловой и звуковой изоляцией; 2— барабан; 3 — асбестовая прокладка; 4 — броневая плита; 5 — асбестовый шнур; 6 — болт; 7 — клин.

Обечайка корпуса барабана выполняется сварной из листовой стали. К ней с двухсторон присоединяются торцевые стенки, отлитые из стали. Обечайка барабана и торцевые стенки изнутри защищены броневыми плитами. Броня цилиндрической части барабана состоит из плит с волнистой поверхностью, стыки которых изготовлены с иксообразными замками и скосами для сопряжения с клиньями, предназначенными для распора брони (рис. 3.2). Клинья притягиваются к обечайке барабана болтами с призматической головкой. Плиты брони и клинья образуют геометрически форму непрерывной волны, что способствует захвату и подъему шаров и размалываемого материала. Между броневыми плитами по длине барабана предусматриваются зазоры, обеспечивающие свободное расширение плит, которое происходит под действием температуры сушильного агента и из-за разогрева их от ударов шаров.

Броня торцевых стенок состоит из плоских плит с индивидуальным креплением для возможности независимой их замены при неодинаковом износе. Для уменьшения присосов холодного воздуха и предотвращения пыления через болты для крепления броневых плит на эти болты под шайбы с коническими заточками и под гайки намотан асбестовый шнур. Для обеспечения звуковой и тепловой изоляции под броней барабана прокладывается листовой асбест, а наружная поверхность барабана закрыта тепло- и звукоизолирующей обшивкой. В корпусе барабана имеется люк для доступа в него при замене износившихся броневых плит и шаров.

Рис. 3.3. Установка втулки полой цапфы в барабане мельницы.

1 — втулка полой цапфы; 2 — болты крепления; 3 — цапфа барабана; 4 — асбестовая прокладка; 5 — плита брони; 6 — асбестовый шнур; 7 — металлическое кольцо; 8 распорные винты.

Для слива масла из подшипника в нижней части корпуса предусмотрены специальные отверстия 9. Для контроля за температурой в корпусе подшипника размещен термометр сопротивления. Нормальная работа подшипников возможна при температуре сушильного агента на входе до 450°С. Нижняя опорная часть подшипника имеет шаровую поверхность, что позволяет компенсировать неточность монтажа и равномерно распределить нагрузки на его рабочую поверхность. В теле подшипника сделаны каналы для водяного охлаждения. Уплотнения подшипников выполнены войлочными с поджатием с помощью нажимных колец.

Привод барабана состоит из цилиндрического венца с косым зубом, приводной шестерни, одноступенчатого зубчатого редуктора, электродвигателя и соединительных муфт. Привод имеет несколько возможных схем расположения, приведенных на рис. 3.5. В настоящее время мельницы изготавливаются только с расположением привода по схемам I и II. Зубчатый венец (рис. 3.6) выполняется разъемным из нескольких частей и устанавливается на фланце передней торцевой стенки.

Рис. 3.5. Схемы, возможного расположения привода ШБМ с редуктором

Приводная цилиндрическая шестерня с косыми зубьями насажена на приводной вал или изготовлена заодно с ним. Вал с шестерней установлен на сферических роликовых подшипниках, вмонтированных в корпус.

Рис. 3.6. Зубчатый венец мельницы.

Корпус крепится к раме болтами через овальные отверстия. Наличие регулировочных болтов на раме позволяет установить и зафиксировать требуемое положение вала с приводной шестерней в горизонтальной плоскости. Смазка роликовых подшипников принята густой, закладной. Уплотнения подшипников делают в виде резиновых манжет с пружинным поджатием. Контроль за температурой подшипников осуществляется с помощью термометра сопротивления Редуктор одноступенчатый, он установлен вместе с электродвигателем на сварной фундаментной раме. Тихоходный вал редуктора соединен с валом приводной шестерни, а быстроходный вал с электродвигателем — посредством упругой пальцевой или зубчатой муфты с ограждением. Для предохранения от попадания пыли и разбрызгивания масла зубчатый венец и приводная шестерня покрыты штампованным кожухом из листовой стали. Кожух П-образного сечения выполнен разъемным из пяти частей, соединяемых между собой с помощью болтов; он имеет уплотнения из резиновых полос с овальными отверстиями. Последние позволяют по мере износа полос прижимать их к торцам обода зубчатого венца. Для осмотра зубьев приводной шестерни и венца и для удаления из ванны кожуха отработанной смазки в корпусе приводной шестерни и в кожухе имеются люки. На кожухе крепятся масленки с густой смазкой для зубчатого венца. Верхняя часть кожуха с помощью двух тяг крепится к крышке опорно упорного подшипника; нижняя часть крепится в четырех местах к фундаменту и двумя опорами — к корпусу подшипников приводной шестерни.

Рис. 3.7. Корытообразный патрубок мельницы.

1 — корпус патрубка; 2 — опоры; 3 — футеровка; 4 — люк.

Рис. 3.9 Мельница с коническим барабаном ШК-32.

Обозначения —см рис 3.1.

До 1957 г. максимальная производительность шаровых барабанных мельниц, изготовлявшихся в СССР, была равна 16 т/ч по АШ. Это были мельницы ШБм 2 07/265; ШБм 2 20/330; ШБм 2 50/390; ШБм 2 87/410; ШБм 2 87/470 производительностью соответственно 4, 6, 10, 12 и 16 т/ч по АШ. Цифры в обозначении мельниц показывают: первая—расчетный диаметр барабана, вторая— его расчетную длину в сантиметрах. Увеличение производительности котлов привело к необходимости создания больших ШБМ.

Таблица 3.2

Характеристики ранее выпускавшихся ШБМ

Продолжение табл. 3.2

Вал синхронного электродвигателя, который вращается с частотой 100 об/мин, непосредственно (через муфту) соединен с приводной шестерней. В связи с особенностями компоновки мельницы и электродвигателя привод имеет промежуточный вал. Вспомогательный привод для проворачивания барабана при ремонте мельницы присоединяется ко второму концу вала приводной шестерни, а не к валу редуктора, как это делается при редукторных приводах.

Таблица 3.3

Характеристики ШБМ Сызранского турбостроительного завода

Продолжение табл. 3.3·

Продолжение табл. 3-3

Продолженае табл. 3.3

to о w

Рис. 3.10. Шаровая барабанная мельница типа Ш-50Α.

14 — вспомогательный привод. Обозначение других позиций —см. рис. 3.1.

Для таких крупных мельниц отказ от редуктора может сделать привод более экономичным, несмотря на большую стоимость тихоходного электродвигателя. Венец мельницы Ш-50А в целях снижения удельных нагрузок выполнен с косым зубом. Торцевые стенки с цапфами изготовляются литыми, как и у всех мельниц с зубчатым приводом.

Мельница Ш-25 (рис. 3.11) изготовлялась с фрикционным приводом и редуктором. Барабан мельницы опирается через два бандажа на четыре ролика (два ведущих на одном общем валу и два опорных, не связанных друг с другом). Передача крутящего момента от приводных роликов к барабану производится за счет сил трения между поверхностями бандажей и роликов. В связи с тем, что здесь используется трение качения, потери мощности на вращение барабана меньше, чем у зубчатого зацепления.

Приводные и опорные ролики смонтированы на сферических роликовых подшипниках, что также снижает потери на холостой ход мельницы. Положение оси барабана регулируется перемещением опорного ролика в направлении, перпендикулярном продольной осн барабана. Торцевые стенки барабана у мельниц с фрикционным приводом облегчены и представляют собой сваренный из листовой стали усеченный конус. Непосредственно к центральному отверстию в торцевых стенках примыкают уплотнения патрубков.

Рис. 3.11. Шаровая барабанная мельница Ш-25 с фрикционным приводом.

15 — приводной ролик; 16 — приводной вал. Остальные обозначения — см. рис. 3.1.

Фрикционный привод без редуктора имели мельницы Ш-70 и НШ-70. Привод такой конструкции показан на общем виде мельницы НШ-70 (рис. 3.12). Барабан мельницы НШ-70, так же как и у Ш-25, опирается на четыре ролика (два приводных и два опорных). Электродвигатель соединяется с ведущим валом через зубчатую муфту и промежуточный вал. Привод для проворачивания барабана при ремонте расположен с противоположной электродвигателю стороны и соединен с ведущим валом специальной кулачковой муфтой с механизмом для ее включения. Один из опорных роликов имеет электрогидравлическую систему регулирования положения барабана, которая автоматически удерживает его в заданном положении. Другой ролик имеет систему ручного регулирования положения барабана.

Рис. 3.12. Не вентилируемая мельница типа НШ-70 а — общий вид; 17 — кожух разгрузочный; б — поперечный разрез: 18 — упорный ролик. 19 — опорный ролик. Остальные обозначения — см. рис. 3.1. 3.10. 3.11.

Мощность дугового статора 480 кВт, а напряжение 3,15 кВ, дуга статора 76°, к. п. д. такого привода около 0,77, масса статора 4,6 т, масса мельницы без статора и шаров 61 360 кг, частота вращения барабана 23 об/мин.

Опыт эксплуатации мельницы с таким приводом показал, что выдерживать необходимый минимальный зазор между дугой-статором и роторным венцом не удается из-за трудностей изготовления точно цилиндрического венца и изменения его формы и размера от температурного расширения мельницы.

Рис. 3.13. Шаровая барабанная мельница типа Ш-16Ф с дугостаторным приводом.

20 — дуговой статор; 21 — роторное колесо. Остальные обозначения — см рис. 3.1.

При изменении зазора падает мощность и к. п. д. привода. Эти обстоятельства, а также некоторые другие выявленные недостатки заставили отказаться от применения такого привода.

Отечественная промышленность в настоящее время изготовляет ШБМ только с зубчатым приводом.

Для снижения тепловых потерь и уменьшения шума на ряде отечественных электростанций для ШБМ используют наружную изоляцию барабана, состоящую из асбеста третьего, четвертого или пятого сорта в количестве 50—65%, порошка каустического магнезита 3—9% и алюмохромофосфатной связки с плотностью 1,2 кг/л в количестве 32—41%. Получаемая масса имеет следующие характеристики: объемная масса 200—350 кг/м 3 ; коэффициент теплопроводности λ=0,062-0,075 ккал/(мХч-К) при температуре 25°С; коэффициент поглощения звука 0,5—0,8; предел прочности на изгиб 1,5— 3,5 кгс/см 2 . Изоляция может быть непосредственно нанесена на корпус мельницы или выполнена съемной с обшивочными металлическими листами. Конструктивно изоляция выполняется из двух слоев: на поверхности барабана укладывается слой асбеста третьего сорта толщиной 20—30 мм; сверху этого слоя закрепляется металлическая сетка, на которую наносят слой изоляции указанного выше состава. Такая изоляция может применяться при температуре изолируемой поверхности до 600—650°С. Такая изоляция, примененная на мельницах СТЗ, на высоких частотах (4000—8000 Гц) при расстоянии 1 м от барабана позволяет иметь уровень шума в пределах 75—85 дБ.

На зарубежных электростанциях ЧССР, ФРГ, Франции (см. § 3.2) с целью уменьшения шума применяют кроме тепловой изоляции барабана специальный неподвижный кожух с изоляцией. Им закрывают всю ШБМ вместе с приводом, для осмотра которого в кожухе имеются люки. Для выяснения целесообразности использования какого-либо из указанных способов снижения уровня шума от ШБМ нужны сравнительные испытания, которые пока не закончены [39].

М-В представляет собой центробежный вентилятор простейшей конструкции с плоскими лопатками, приспособленный для одновременного исполнения функций и вентилятора и мельницы (см. рис. с ниже). На валу электродвигателя 5 консольно закреплено мельничное колесо 9. Корпус мельницы вокруг колеса изнутри выложен броневыми плитами 6. Рабочая сторона лопаток покрыта броневыми пластинами толщиной для уменьшения износа. В нижней части корпуса мельницы имеется карман для попадающих в нее посторонних предметов. Топливо попадает в мельницу через нисходящую шахту 1. В эту же шахту подается сверху СА. Корпус шахты снабжается колесами (или катками), чтобы можно было его откатывать и производить ремонт лопаток. СА попадает в мельницу из шахты благодаря разряжению, создаваемого мельничным колесом. Топливо из шахты попадает сразу в зону размола, т.е. между лопатками и броневыми плитами.

Еще в нисходящей шахте топливо предварительно подсушивается, а в мельнице процесс сушки продолжается, поэтому размол протекает эффективно. Пылевоздушный поток выносится из мельницы через отверстия в верхней части корпуса и попадает в сепаратор 4. В данном случае мельницы укомплектована инерционным сепаратором. Здесь поток дважды меняет направление движения: перед входом в лопатки 7 и после выхода из них. В каждом случае происходит выпадение из потока наиболее крупных частиц, обладающих большей массой. Большая часть выпавших частиц возвращается в нисходящую шахту по каналу возврата 3. Нисходящая шахта работает под разряжением, создаваемым мельницей, а в сепараторе существует избыточное давление, которое также создает мельничное колесо.

Производительность М-В зависит от диаметра ротора, ширины лопатки, и частоты вращения ротора.

Рис. Схема работы мельницы вентилятора

В наибольшей мере производительность зависит от диаметр колеса, однако бесконечно увеличивать производительность за счет диаметра нельзя, т.к. с ростом диаметра:

• Ухудшается равномерность распределения топлива по лопаткам

• Усиливается местный износ лопаток (в основном как следствие предыдущего)

• Снижется экономичность размола

Из-за этого появились мельницы вентиляторы с предвключенной бильной частью, которые являются гибридом М-В и ММ. Предвключенная бильная часть обычно включает 3..4 ряда молотков, что позволяет поднять производительность примерно на 10%. М-В создает разряжение на входе и по этому при использовании газовой сушки для подачи газов из газоходов котла в М-В не требуется дополнительных машин.

На выходе М-В создает напор 150..200 мм, который расходуется на преодоление сопротивления пылепроводов и горелок. М-В создавали специально для размола легкоразмалываемых влажных бурых углей и торфа, поэтому возможности таких мельниц не случайны. В последнее время появилась новая классификация топлив по классам взрывоопасности, и из-за этого многие высокореакционные каменные угли следует размалывать с использованием газовой сушки, поэтому в последних проектах подольского завода М-В используются и для размола каменных углей с газовой сушкой, если Кло позволяет.

М-В выпускают Черновицкий машиностроительный завод, Сызринский завод.

Обозначение:

М-В 2700/850/599, 2700мм – Диаметр диска, 850мм – ширина лопатки, 599 – частота вращения.

Преимущества:

• Простота конструкции

• Компактность

• Для отбора дымовых газов на сушку не приходится использовать дымососы рециркуляции

• Т.к. М-В используются при газовой и газовоздушной сушке, то повышается взрывобезопасность.

Недостатки:

• Низкая экономичность (на уровне ШБМ)

• Грубый помол

• Сильная ограниченность по топливу Кло > 1.2

Читайте также: