Одновальцовая сушилка принцип работы

Обновлено: 02.05.2024

В контактных сушилках подвод тепла к материалу производится через разделяющую стенку, в качестве которой обычно используется металл с высокой теплопроводностью. Если высушиваемый материал плотно прилегает к стенке и обладает небольшой толщиной (ткань, бумага, слой пасты или вязкого раствора), то за счет использования нагревающего агента с высоким коэффициентом теплоотдачи, например, водяного пара можно существенно увеличить коэффициент теплопередачи и интенсивность сушки по сравнению с конвективной, где в качестве нагревающего агента применяются газы, коэффициенты теплоотдачи у которых невелики. Другим преимуществом контактных сушилок является отсутствие непосредственного контакта нагревающего агента с материалом и удаляемой влагой, что необходимо обеспечивать при вступлении их в нежелательную химическую реакцию или сложности требующегося последующего разделения (влага может быть ценной, токсичной, взрыво- пожароопасной). Недостатками контактных сушилок является их низкая интенсивность при сушке зернистых, кусковых и штучных материалов, а также сложность устройства вследствие работы, как правило, под вакуумом, необходимым для отвода паров удаляемой влаги.

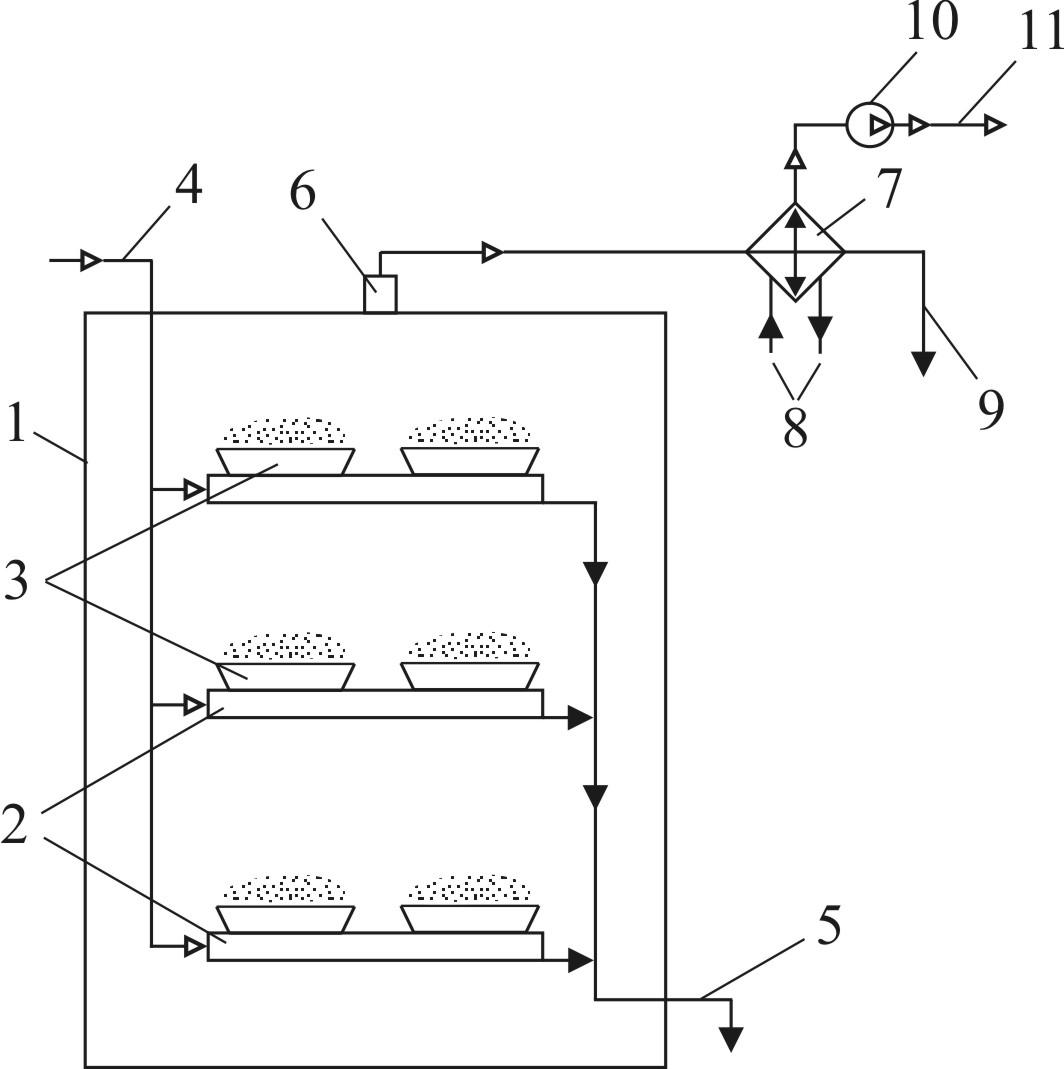

Вакуум-сушильные шкафы. Эти аппараты являются простейшими контактными сушилками периодического действия и предназначены для сушки небольших количеств различных материалов при удалении токсичной, взрыво- пожароопасной или ценной влаги. Вакуум-сушильный шкаф представляет собой цилиндрический или в форме параллелепипеда корпус 1 (рис. 17.18), в котором размещены полые горизонтальные полки 2 с установленными на них лотками 3, заполненными материалом. Внутрь полок по трубопроводу 4 подается нагревающий агент, как правило, водяной пар, отдающий тепло материалу. Испаряемая влага отсасывается вакуум-насосом 10 через штуцер 6, конденсируется в конденсаторе 7 и отводится по трубопроводу 9. Не сконденсировавшиеся газы удаляются по трубопроводу 11.

Рис. 17.18. Установка с вакуум-сушильным шкафом: 1 корпус шкафа; 2полые полки; 3лотки с материалом; 4, 5трубопроводы для подачи греющего пара и отвода конденсата; 6штуцер для выхода испаренной влаги; 7конденсатор; 8охлаждающий агент; 9отвод сконденсированной влаги; 10вакуум-насос; 11отвод не сконденсировавшихся газов

К недостаткам данных сушилок относятся ручная загрузка и выгрузка материала, а также низкая их эффективность вследствие малых коэффициентов теплопередачи, что обусловлено зазорами между полками и лотками, лотками и неподвижным материалом (зернистым, кусковым, штучным), заполненными разреженными газами и парами с малыми коэффициентами теплопроводности.

Гребковые вакуум-сушилки. Предназначены они для сушки таких же материалов, что и вакуум-сушильные шкафы, но обладают рядом преимуществ: отсутствие ручного труда для загрузки-выгрузки, более высокие интенсивность и равномерность сушки за счет перемешивания материала. Гребковая вакуум-сушилка (рис. 17.19) состоит из цилиндрического корпуса 1, обогреваемого с помощью паровой рубашки 2. По оси цилиндра расположен вал 3 с закрепленными на нем гребками. На одной половине длины вала гребки загнуты в одну сторону, а на другой половине в противоположную. Вал имеет реверсивный привод и после загрузки материала через люк 5 периодически меняет направление вращения. За счет этого материал медленно перемешиваясь перемещается от центра к периферии и обратно в горизонтальном направлении. Испаряющаяся влага отсасывается вакуум-насосом через штуцер 9 и конденсируется в конденсаторе по аналогии с установкой, изображенной на рис. 17.18. По окончании процесса материал выгружается через люк 6.

Рис. 17.19. Гребковая вакуум-сушилка: 1 цилиндрический корпус; 2паровые рубашки; 3вал; 4гребки; 5, 6загрузочный и разгрузочный люки; 7, 8штуцеры для подачи греющего пара и отвода конденсата; 9штуцер для отвода влаги

Вальцовые сушилки. Данные сушилки непрерывного действия применяются для сушки жидких и пастообразных материалов. Они могут быть как атмосферными, так и вакуумными; одно- и двухвальцовыми. Начнем с рассмотрения атмосферной двухвальцовой сушилки изображенной на рис. 17.20б.

Рис. 17.20. Вальцовые сушилки: а одновальцовая; бдвухвальцовая; 1вальцы; 2пленка материала; 3ножи для съема материала; 4, 5подвод и отвод материала, 6корыто с материалом

Внутрь полых цилиндрических вальцов 1 подводится нагревающий агент, как правило, водяной пар, горячая вода или высокотемпературные органические теплоносители. Материал непрерывно подается сверху в зазор между медленно вращающимися в противоположном направлении вальцами, составляющий обычно 0,5 1 мм. Материал покрывает поверхность вальцов тонкой пленкой 2, его высушивание происходит интенсивно вследствие высоких коэффициентов теплопередачи за один неполный оборот вальцов до съема материала ножами 3. Продолжительность сушки регулируется скоростью вращения вальцов.

В одновальцовых сушилках (рис.17.20а) материал непрерывно подается в корыто 6, в которое частично погружен вращающийся валец 1. Прилипая к поверхности вальца, материал также образует тонкую пленку 2, высушивается и снимается ножом 3.

Устройство и принцип действия вакуумных вальцовых сушилок аналогичны рассмотренным выше атмосферным, но в отличие от них все рабочие элементы находятся внутри герметичного корпуса, соединенного с вакуум-насосом и конденсатором влаги, как на рис. 17.18. Их преимущество по сравнению с атмосферными заключается в возможности удаления ценной, токсичной, взрыво- пожароопасной влаги, а также снижении температуры процесса, последнее важно для термически нестойких материалов.

Общие достоинства вальцовых сушилок: малое время сушки, высокая интенсивность, непрерывность действия.

В продолжении рассмотрения видов сушилок для обезвоженного осадка расскажем про контактные сушилки. Контактные сушилки работают по принципу передачи тепла от теплоносителя к высушиваемому осадку через разделительную стенку. Они делятся на сушилки непрерывного и периодического действия. К циклически работающим сушилкам относятся вакуумные сушильные шкафы и вакуумные сушилки гребкового типа, в которых имеется встроенная горизонтальная мешалка с гребковыми элементами, ускоряющая скорость процесса. К контактным сушилкам непрерывного действия относятся двухвальцовые атмосферные и вакуумные, а так же одновальцовые формующие сушильные установки.

Вакуумные сушильные шкафы выполняются в виде цилиндрической камеры с размещенными внутри плитами с полостями, обогреваемые паром или же горячей водой. Высушиваемый материал намазывается на противни и устанавливается в герметически закрываемую камеру, где и высушивается под вакуумом при температуре около 50оС. Гребковые сушилки так же выполняются в виде полой трубы, с валом, расположенным на центральной ее оси, на котором взаимно перпендикулярно закреплены гребки, изогнутые на одной половине вала в одну, а на второй – в другую сторону. После загрузки осадка установка герметизируется и под действием вакуума производится сушка насыщенным водяным паром, с температурой 150о С. Каждые пять, или восемь минут вал меняет направление вращения, перемещая материал вдоль оси вращения. Вал может дополнительно обогреваться через внутреннюю полость подаваемым паром или водой.

Вальцовые сушилки используются для высушивания текучих жидких и пастообразных осадков при разрежении, или же при нормальном атмосферном давлении. Суть метода заключается в помещении подаваемого сверху осадка в пространство между вращающимися друг навстречу другу в кожухе вальцами. При этом через полое отверстие в каждом из этих вальцов поступает горячий пар, высушивающий осадок, при этом образующийся пароконденсат отводится сифонным устройством. Толщина пленки осадка регулируется зазором между вальцами и составляет от 0,5 до 1 миллиметра. Пленка осадка высушивается менее чем за один оборот вальцов и снимается с них специальными ножами, расположенными вдоль образующей оси. Одновальцовые сушилки действуют аналогично, подаваемый осадок на вращающемся вальце распределяется в виде тонкой пленки, высушиваемой паром и снимаемой специальным скребковым ножом.

Представляется целесообразным изучить и реализовать на практике возможность наиболее экономичного с энергетической точки зрения совмещения двух физических механизмов сушки (конвекционного и инфракрасного или микроволнового) и достижения на этой основе дальнейшего существенного снижения энергоемкости процесса обезвоживания.

Во многих отраслях промышленности и сельского хозяйства приходится сталкиваться с необходимостью снижения влажности различных продуктов и материалов.

Применительно к сельскому хозяйству и пищеперерабатывающим отраслям промышленности это связано с общей задачей повышения сохраняемости плодоовощной и прочей сельскохозяйственной продукции, для чего в последние десятилетия были созданы многочисленные технологии сушки различных продуктов (доведение их до такой влажности, при которой содержащиеся в них сахара начинают играть роль консервантов). Причем эти технологии находят все более широкое применение [1, 2, 3, 4], наблюдается формирование сушильной отрасли промышленности и увеличение производства сушеных овощей и фруктов.

При любом масштабе использования сушильных технологий принципиальной представляется реализация ряда технико-экономических параметров, таких как минимально возможная энергоемкость процесса, максимальная однородность сушки, минимальное время выхода на заданную влажность, и некоторых других характеристик обезвоживания. Эти параметры могут быть обеспечены грамотным подходом к выбору наиболее подходящих к данной конкретной ситуации базовых физических процессов, приводящих к обезвоживанию продуктов, соответствующих им технологий сушки и, наконец, за счет создания оборудования, на котором указанные процессы и технологии могут быть реализованы.

На сегодняшний день существует большое количество различных технологий сушки (обезвоживания): естественная сушка, аэрационная [2], конвекционная [2, 3, 4, 5, 6, 7], сушка в псевдокипящем слое [2, 8], инфракрасная сушка [3, 9, 10, 13], микроволновая [1, 3], сублимационная [3] и т.д. Проведем сравнительный анализ этих технологий, базирующийся на использовании относительно небольшой системы параметров (критериев): производительности, энергоемкости, скорости сушки, сохраняемости в процессе сушки полезных веществ и витаминов и т.д. Из результатов его с очевидностью следует, что наиболее широко используемые в сельскохозяйственной, пищеперерабатывающей и других отраслях промышленности технологии и оборудование, основанные на конвекционных механизмах обезвоживания [2], не обеспечивают достаточно высокого качества получаемой продукции и характеризуются большой энергоемкостью процесса. Указанные недостатки конвекционной сушки обусловлены спецификой взаимодействия горячего воздуха (либо иного теплоагента) с высушиваемыми объектами на различных этапах процесса сушки. На начальном этапе сушильного процесса взаимодействие протекает достаточно эффективно, энергоемкость процесса мала, а скорость сушки достаточно высока. Однако по мере высыхания продукта и связанного с этим снижения его тепло- и массопроводящих характеристик все большая доля тепловой энергии не проникает в глубь высушиваемых продуктов, а переизлучается в пространство. Энергоемкость процесса возрастает, время сушки многократно увеличивается, возникают локальные перегревы продукта (в первую очередь его поверхностных слоев). Это напрямую отражается на качестве готовой продукции. Так, для пищевых продуктов увеличение времени и температуры процесса сушки приводит к потере пищевой ценности продукта (снижению сохраняемости содержащихся в нем полезных веществ и витаминов), ухудшению его органолептических характеристик (локальным изменениям цвета, слипанию отдельных частиц и т.д.).

Особенно большое влияние указанной специфики процесса конвекционной сушки на технико-экономические параметры процесса и качество конечной продукции наблюдается при обезвоживании продуктов с невысоким исходным влагосодержанием. Так, например, для таких пищевых продуктов, как высококрахмальные сорта картофеля, чеснок, острые сорта лука, у которых исходное содержание влаги не превышает 250-300%, ограничения, свойственные конвекционным методам сушки, проявляются практически с самого начала процесса обезвоживания. Полученные такими методами сушеные продукты принципиально непригодны для последующего использования в качестве ингредиентов детского и диетического питания, имеют ограниченное применение в консервной и других отраслях пищеперерабатывающей промышленности.

Большая энергоемкость процесса приводит в целом по сушильной отрасли к неоправданным потерям энергии, повышенному потреблению жидких и газообразных видов топлива, энергия сжигания которых используется в процессах конвективной сушки. Следствием последнего является также и снижение экологической чистоты как техпроцесса сушки, так и собственно получаемых с помощью конвекционных технологий сушеных овощей и фруктов.

Близкие по сущности проблемы возникают при использовании менее распространенных, но имеющих подобные же недостатки технологий сушки в псевдокипящем слое и других, основанных (как и конвекционная сушка) на поверхностном обогреве высушиваемых продуктов.

Очевидно, что современные и обеспечивающие высокое качество конечного продукта технологии сушки должны опираться на иные физические механизмы обезвоживания, на физические процессы, ход которых не так сильно связан с изменяющимися в процессе сушки собственными свойствами продуктов (в первую очередь с их тепло- и массопроводностью).

Весьма перспективно в этом плане использование ИК-сушки и микроволновой сушки [9, 10, 11, 13] ввиду ряда важных отличий от классических методов нагрева. Во-первых, не требуется наличия теплоносителя, способствующего загрязнению обрабатываемого материала; отсутствуют взрывоопасные концентрации и потери материала за счет уноса. Во-вторых, материал не перегревается вблизи теплопередающей стенки; тепловыделение происходит в объеме материала, и его температура выше, чем температура стенок аппарата. В-третьих, оптимальными конструкционными материалами являются второпласт, кварцевое стекло и т.п., которые обеспечивают высокую стерильность процесса, но создают серьезные затруднения при подводе тепла обычными методами. В-четвертых, интенсивность нагрева не зависит от агрегатного состояния материала, только от его оптических, диэлектрических свойств и напряженности СВЧ- поля.

Для сушки тонких слоев очень эффективно использование ИК-нагрева [13]. В этом случае интенсификация сушки увеличивается в 1,5-2 раза при снижении энергозатрат в 1,5 раза [13].

В настоящее время существует достаточно большое количество различных методов искусственного обезвоживания (сушки) продуктов растительного происхождения и соответствующих им конструкций сушильного оборудования. При создании последних необходимо придерживаться определенных требований. Прежде всего, конструкция оборудования должна обеспечивать равномерный нагрев и сушку продукта при надежном контроле его температуры и влажности. Кроме того, сушильное оборудование должно иметь меньшую металлоемкость. И, наконец, современное сушильное оборудование должно быть универсальным в части возможности сушки различных материалов.

Установки для сельскохозяйственной продукции классифицируют по целому ряду признаков [3]:

- По способу подвода тепла к влажному материалу: конвекционные, кондуктивные (контактные), радиационные (с инфракрасным излучением или с токами высокой (ТВЧ) и сверхвысокой (СВЧ) частоты).

- По давлению воздуха в сушильной камере: атмосферные, вакуумные, сублимационные.

- По характеру работы: аппараты периодического и непрерывного действия.

- По виду сушильного агента: аппараты, использующие нагретый воздух, дымовые газы, смесь воздуха с дымовыми газами или перегретый пар.

- По циркуляции сушильного агента: установки с естественной и с принудительной циркуляцией при помощи центробежных и осевых вентиляторов.

- По характеру движения сушильного агента относительно материала: прямоточные (при одинаковом направлении сушильного агента и материала), противоточные (при противоположном движении сушильного агента и материала), с пронизыванием слоя материала потоком сушильного агента.

- По способу нагрева сушильного агента: сушильные установки с паровыми, огневыми, электрическими калориферами.

- По кратности использования сушильного агента: с однократным и многократным использованием нагретого воздуха в различных вариантах.

- По виду объекта сушки: для твердых (крупных, мелких, пылевидных), жидких и пастообразных материалов.

- По конструктивным признакам: тоннельные, камерные, шахтные, коридорные, барабанные, вальцевые и др.

По важнейшему классификационному признаку — способу подвода тепла — сушилки бывают: конвекционные (высушиваемый материал омывается потоком предварительно нагретого сушильного агента), контактные (непосредственный контакт высушиваемого материала с нагреваемой поверхностью), сублимационные (удаление влаги в замороженном состоянии под вакуумом), радиационные (высушивание под действием инфракрасного излучения) и высокочастотные (удаление влаги под действием электрического поля высокой частоты).

Самое широкое промышленное применение получили конвекционные сушилки различных конструкций (камерные, барабанные, пневматические, ленточные, с кипящим слоем и пр.).

В основном варианте конвекционной сушилки сушильный агент, предварительно нагретый в калорифере до максимально допустимой температуры, движется через рабочую камеру, непосредственно соприкасаясь с высушиваемым материалом. Отличительная особенность этого варианта — однократный нагрев и однократное использование сушильного агента.

В камерной сушилке основным узлом является сушильная прямоугольная камера, внутри которой помещается высушиваемый продукт. Камерные сушилки непрерывного действия неудобны в эксплуатации, имеют низкие технико-экономические показатели и трудно поддаются автоматизации, поэтому в настоящее время используются камерные сушилки периодического действия. Сушка осуществляется либо чистым нагретым воздухом, либо смесью топочных газов с воздухом. Сушилки бывают двухкамерные, коридорного типа, шкафные.

Барабанные сушилки представляют собой цилиндр с внутренней насадкой для пересыпания и перемешивания материала с целью улучшения его контакта с сушильным агентом. Барабан устанавливается либо горизонтально, опираясь бандажами на опорные ролики, либо с небольшим наклоном (0,5-0,3°). Известны сушилки с диаметром барабана до 3500 мм и длиной его до 3,5-7 диаметров. Барабан медленно вращается (0,5-0,8 об./мин.) [12].

Пневматические сушилки состоят из одной или нескольких последовательно соединенных вертикальных труб. Высушиваемый материал перемещается по этим трубам потоком сушильного агента, скорость которого превышает скорость движения наиболее крупных частиц (обычно 10-40 см/с). Вследствие кратковременности контакта (1-5 с) эта сушилка пригодна для термически нестойких материалов даже при высокой температуре сушильного агента.

В ленточных сушилках высушиваемый материал движется по бесконечной ленте (или на нескольких последовательно расположенных лентах), натянутой между ведущим и ведомым барабанами. Сушка осуществляется горячим воздухом или топочными газами, движущимися вдоль лент или в перекрестном токе. В настоящее время наиболее известны ленточные сушилки TS-P-5 (фирмы ZER), S-5-5 и S-10-10 (фирмы Sandvik) КСК-45 (Шебекинский завод, Россия) и др.

Общий для всех перечисленных выше установок принцип конвекционной сушки состоит в продувке слоя продуктов подогретым воздухом либо иным теплоагентом. Скорость испарения (масса испаренной в единицу времени влаги) dx/dt с поверхности S зависит от соотношения парциального давления пара в окружающей среде h, парциального давления насыщенного пара в пограничном слое продукта H и общего барометрического давления В следующим образом:

- Контактные (например, вальцовые) сушилки используются для сушки материалов под атмосферным давлением или под вакуумом. Бывают одно- и двухвальцовые сушилки. Основной их частью являются медленно вращающиеся (2-10 об./мин.) вальцы, в которые через полую цапфу поступает греющий пар. Высушиваемый материал поступает на вальцы, налипает на их поверхность тонким слоем (1-2 мм), высушивается и срезывается ножом. Коэффициент теплоотдачи при этом способе значительно выше, чем при конвекционной сушке, и составляет 170-180 Вт/(м 2 -К) (для типовой конвекционной — 3-10 Вт/(м 2 -К)). Однако это не приводит к существенному снижению теплоемкости процесса, так как основные проблемы обоих методов обусловлены теплообменом не на границе материала, а в его внутренних слоях. В целом же контактная сушка имеет весьма ограниченное применение.

- Сублимационные сушилки используются для сушки пищевых продуктов в замороженном состоянии в условиях глубокого вакуума. Основное количество влаги (75-90%) удаляется при сублимации льда при температуре продукта ниже 0° (остаточное давление — 6,65-332,5 Н/м, или 0,05-2,50 мм рт.ст.), и только удаление остаточной влаги происходит при нагреве материала до 40-60°С. При сублимационной сушке отсутствует окислительное действие кислорода воздуха, в результате продукты сушки отличаются высоким качеством, сохраняют питательные вещества, обладают повышенной восстанавливающейся способностью, имеют незначительную усадку, сохраняют цвет, имеют пористое строение. С точки зрения сохранения качества сублимационная сушка является наиболее совершенной из всех способов сушки. Однако такие сушилки используются крайне редко вследствие чрезмерной себестоимости производимой с их применением продукции.

- Инфракрасные сушилки. По типу излучателей ИК-лучей различают терморадиационные сушилки с электрическим и газовым обогревом. Сушилки с электрическим обогревом компактны, просты в обращении и эксплуатации, безынерционны. Однако высокий расход электроэнергии и неравномерность сушки ограничивают их применение. Терморадиационные сушилки с газовыми панельными излучателями более экономичны и обеспечивают более равномерную сушку, чем сушилки с электрообогревом.

- Микроволновая сушка. За несколько десятилетий, прошедших с момента появления научных и технических предпосылок для создания аппаратуры и технологий СВЧ-сушки, создано огромное количество различных вариаций установок СВЧ-нагрева. Микроволновые установки, или СВЧ-установки — оборудование, работающее в диапазоне от 300 МГц до 300 ГГц, что соответствует длине волн от 1 м до 1 мм. Наибольшее распространение в качестве генератора СВЧ-излучения в микроволновых установках нашли магнетроны на 2450, 2375 МГц и мощностью от 0,5 до 1 кВт. КПД отдельных конструкций магнетронов достигает 85%.

Микроволновое излучение обеспечивает высокое качество продукции, энерго- и ресурсосбережение, быстроту приготовления, при этом нагрев происходит по всему объему продукта, уменьшается разрушение содержащихся витаминов, биологически активных веществ и эфирных масел.

Во влажном продукте при достаточно больших значениях параметров тепло- и массопроводности конвекционная сушка имеет преимущества в силу существенно более высокого КПД получения энергии (теплоты). По мере уменьшения (в процессе обезвоживания продуктов) параметров тепло- и массопроводности и естественного снижения эффективности конвекционной сушки менее энергоемкой становится инфракрасная и микроволновая сушка. Таким образом, представляется целесообразным изучить и реализовать на практике возможность наиболее экономичного с энергетической точки зрения совмещения двух физических механизмов сушки (конвекционного и инфракрасного или микроволнового) и достижения на этой основе дальнейшего существенного снижения энергоемкости процесса обезвоживания.

Литература

Кунилова Т.М., аспирант, Санкт-Петербургский государственный университет низкотемпературных и пищевых технологий

В ходе хранения пищевые продукты подвержены ферментативным, биохимическим и микробиологическим изменениям, которые приводят к быстрой их порче. В статье рассмотрены способы сушки для целей АПК.

Так уж сложилось, что в ходе хранения пищевые продукты подвержены ферментативным, биохимическим и микробиологическим изменениям, которые приводят к быстрой их порче.

Для подавления роста микроорганизмов издавна использовался метод удаления влаги при помощи искусственной, либо же естественной сушки. Практически любое растительное сырье характеризуется значительным содержанием воды и сравнительно низким количеством сухого вещества. При этом около 5% влаги прочно связано с клеточными коллоидами, в то время как основная часть находится в свободном виде и может быть удалена при помощи специального оборудования – промышленных сушилок.

Конструкции промышленных сушилок

Сушилки, использующие законы термодинамики (выпаривание влаги из сырья) Обычно промышленная сушилка представляет собой специализированную конструкцию использующую для высушивания сырья законы термодинамики, которая создает среду обладающую свойствами теплоносителя с целью отвода/подвода тепла, и высушивания таким образом обрабатываемого сырья. За годы существования оборудование для сушки было совершенствовано множество раз, и на сегодня этот процесс не остановлен. Современные конструкции очень разнообразны. Применение конкретных схем и отдельно взятых узлов определяется геометрией, химическими и физическими свойствами высушиваемого сырья, типом сушильного агента, режимами работы. Наиболее широко распространенными являются типовые конструкции сушильных установок: – атмосферные; – коридорные; – барабанные; – камерные; – вакуумные; – вакуумно-импульсные.

Существенным недостатком такого рода сушилок является существенное энергопотребление и не высокое сохранение полезных веществ в конечном продукте.

Специальные виды сушилок

Вреди всего разнообразия сушильных агрегатов принято выделять специальные их типы, к которым относятся: – высокочастотные; – сублимационные; – контактные; – конвективные пневматические; – инфракрасные.

Сушилки нового поколения Промышленные сушилки кинетического типа не используют законов термодинамики и более экономичны. Первой сушилкой на принципе кинетического выбивания влаги стала запатентованная канадская технология KDS для сыпучих продуктов (работает с влажностью сырья до 65%), гораздо дальше пошли наши российские разработчики технологии АСКТ (проработана технология сушки сырья до 90-95%) совместив в одной сушилке 6 способов обезвоживания сырья, где также одним из способов является кинетическое воздействие частиц сырья друг на друга.

Итак разберем подробнее устройство промышленных сушилок на примерах

Атмосферные сушилки конвективного типа

Атмосферная сушка осуществляется в условиях открытого пространства, либо под навесом. Вследствие малой способности воздуха при низких температурах поглощать пары влаги, такой процесс происходит достаточно долго, а зимой практически останавливается. Именно поэтому на смену такой технологии пришла более прогрессивная – атмосферная конвективная сушка. Принцип её действия основан на загрузке в специально оборудованную камеру высушиваемого сырья, где оно остается неподвижно. Сушка выполняется в воздушной или среде сгорания топлива. К существенным недостаткам такого метода относятся неравномерность высушивания, высокая трудоемкость погрузочно-разгрузочных работ, огромные теплопотери на аккумуляцию ограждающих стенок. При всем этом такое оборудование нашло себе применение в машиностроении и металлургии. Однако как сушилка овощей такой агрегат не подойдет, ведь его использование как минимум будет не рентабельно.

Коридорные сушилки

Принцип работы туннельных или коридорных сушек основан на перемещении материала, на транспортном оборудовании вдоль специального нагнетательного канала. Скорость сушки определяется частотой перемещения сырья и интенсивностью движения сушильного агента. Для повышения эффективности используется зонирование, либо полная рециркуляция рабочей среды. Таким образом, повышается средняя температура, и степень влажности сушильного агента.

Классической конструкцией туннельных сушилок является несколько параллельно расположенных и частично закрытых каналов, по которым движется сушильный агент и нагруженные материалом вагонетки. Вентиляционная система расположена, как правило, в торце – в месте загрузки сырья. Из-за сравнительно небольшой подвижности материала и возможности расслаивания в каналах нагретого и холодного воздуха, наблюдается неравномерность высушивания. Для устранения такого негативного эффекта лучше всего использовать туннели со ступенчатым подогревом.

Барабанные сушилки

Сушилки барабанной конструкции предназначены для обработки кускообразных, зернистых, и сыпучих материалов, например угля, известняка, глины, песка, пастообразных материалов. Зависимо от метода передачи тепла от сушильного агента к сырью принято различать три вида барабанных сушилок: 1. Косвенного действия – тепло передается через стенки барабана. 2. Прямого действия – сушильный агент непосредственно касается материала. 3. Смешанного типа – конструкции, в которых объединены два первых способа.

Большая часть таких сушилок представляют собой наклонный конический, либо цилиндрический барабан, вращающийся с постоянной скоростью. Внутри конструкции устанавливают специальные насадки, которые обеспечивают интенсивность перемешивания и ускоряют тем самым сушку. В ходе вращения лопасти подхватывают и поднимают вверх часть обрабатываемого материала, который последовательно стекает или падает в потоке газа. Такое пересыпание значительно увеличивается площадь контакта сырья с сушильным агентом.

Камерные сушилки

Камерные типы сушилок являются самыми распространенными и позволяют обрабатывать сырье в любом первоначальном состоянии. Сушильным агентом выступает топочные газы, нагретый воздух, несколько реже – водяной перегретый пар. Камерные сушилки конструктивно представляют собой камеру, которая состоит из специализированных полок, подвижных вагонеток, противней, сеток, где располагается высушиваемые материалы. Такие установки универсальны, ведь позволяют достаточно просто организовать рециркуляцию определенного сушильного агента, либо быстро подстроить режим под конкретное сырье. Сегодня существует огромное количество конструкций камерных сушек, принцип действия которых остается одинаковым, различаются только способы выгрузки/загрузки и тип циркуляции сушильного агента.

Главным недостатком такого оборудования является огромный расход тепла, которое затрачивается на прогрев всей конструкции вследствие цикличности работы. Кроме того высушивание любого материала происходи неравномерно на нижних и верхних полках-ярусах.

Высокочастотные сушилки

Принцип действия таких агрегатов заключается в преобразовании переменного тока в ток высокой частоты, подводящийся к конструкции пластинчатых конденсаторов, между которыми перемещается обрабатываемый материал при помощи ленточного конвейера. Электрическое поле высокой частоты способствует выделению тепла и подсушиванию материала. Контролируя напряженность поля, регулируется температурный градиент а, следовательно, и интенсивность сушки. К примеру, таким образом производится витаминно-травяная мука.

Достоинства: высокочастотная сушилка фруктов отличается большой скоростью обработки сырья и равномерностью сушки объемных материалов. Недостатки: дороговизна оборудования и значительные затраты на электроэнергию.

Сублимационные сушилки

В данном агрегате сушильная камера (сублиматор) оборудована пустотелыми плитами, по которым беспрерывно циркулирует нагретая вода. Высушиваемое сырье располагается на противнях, установленных на эти плиты. Тепло от последних передается материалу излучением. Смесь пара и воздуха от сублиматора переходит к трубам вымораживательного конденсатора, где происходит процесс конденсации и замораживания отработанных водяных паров. Использование такой технологии актуально при предъявлении высоких требований к высушенному продукту относительно сохранности ее свойств на протяжении длительного времени хранения. Сегодня способом сублимации сушат только особо ценное сырье, которое не переносит тепловой сушки (например, сушилка трав).

Достоинства: высушенная продукция полностью сохраняет собственные биологические качества на протяжении длительного периода времени. Недостатки: дороговизна технологии и эксплуатации.

Контактные сушилки

Контактные устройства активно применяются в условиях, когда использование высокопроизводительного оборудования не оправданно. По конструкции такое оборудование представляет собой сушильную камеру, в которой расположены пустотелые плиты, обогреваемые изнутри водой или паром. Обрабатываемое сырье находится в лотках, установленных поверх таких плит. Для улучшения эффективности работы контактные сушильные установки оборудуют устройствами создания вакуума.

Достоинства: допускаются для высушивания взрывоопасных веществ и материалов, которые выделяют ценные или вредные пары (например, сушилка навоза, помета и пр.). Недостатки: сравнительно низкая производительность и эффективность из-за неподвижности сырья.

Конвективные пневматические сушилки

Их еще ошибочно называют аэродинамическими сушилками. Используются для высушивания кристаллических и зерновых материалов во взвешенном состоянии. Процесс выполняется в вертикальной трубе, длина которой может достигать 20м. Частички материала перемещаются в потоке разогретого воздуха. Сырье подается из бункера в трубу, где увлекается воздушным потоком, нагнетаемым при помощи мощного вентилятора и нагреваемого калорифером. Горячий воздух выносит просушенный материал в специальный сборник, откуда удаляется посредством специального разгрузочного приспособления. Воздух после фильтрации устраняется в атмосферу.

Достоинства: простота конструкции, компактные размеры. Недостатки: большой расход энергии, область использования строго ограничена, входящая влажность сырья не превышает 65%

Инфракрасная сушилка

Принцип действия инфракрасной сушилки основан на проникновении ИК-излучения непосредственно вглубь обрабатываемого материала. При этом поглощение спектра осуществляется не мягкими тканями сырья, а самой влагой. Таким образом, любой продукт может быть избавлен от лишней воды без потери каких-либо полезных свойств. Кроме того, если положить обработанные овощи в воду на определенное время, то они способны практически полностью возвратить свою первичную форму. Процесс сушки производится при низких значениях температур 40-60 градусов.

Достоинства: простота процедуры обработки; восстановление формы при вымачивании в воде. Недостатки: сравнительно большая стоимость, низкое сохранение полезных веществ

Принципы выбора промышленной сушилки

Подбор типа и конструкции промышленной сушилки зависит от сферы использования и от планируемой интенсивности загрузки такого оборудования. Благодаря современному широчайшему ассортименту достаточно легко можно запутаться, именно поэтому при выборе следует предварительно учесть следующие моменты: 1. Рабочий объем – способность агрегата осуществить сушку определенного количества сырья за один цикл. 2. Принцип работы и тип сушильного агента. 3. Потребляемая мощность на один цикл. 4. Производительность. 5. Возможность совершенствования и наличие дополнительных опций.

Обратите свое внимание – промышленная сушилка АСКТ Яваджра

Экономический эффект метода состоит в том, что по качеству получаемой продукции его можно сопоставить с методом лиофилизации (сублимации), а по себестоимости он дешевле любых аналогов (ротор, шкаф, барабан, пневмосушка (псевдо аэродинамика) и другие методы, которые используют классические законы термодинамики). А также превосходит канадскую технологию KDS – метод кинетического выбивания влаги.

Технология АСКТ Яваджра (аэродинамическая сушилка комбинированного типа) – самая новая и перспективная на сегодня технология. Для удаления 1 тонны воды требуется до 100 кВт энергии (в барабане около 1 мВТ, в сублимационной камере около 5 мВТ). Температура воздействия от 30 до 90 градусов Цельсия (а в случае, когда требуется сохранить максимум белка и витаминов режим сушки 30-60 градусов Цельсия). Время воздействия температурой при сушке всего 18 секунд. Потери полезных веществ сопоставимы с методом сублимации 5,7-12% (в зависимости от режима сушки). Производительность же сушилок АСКТ в час вполне сопоставима с классической барабанной сушилкой.

Таким образом на сегодняшний день экономически эффективно и оправдано использование в производстве пищевых порошков премиум класса, сухих пайков, детского питания, Бадов, кормов с высокими показателями по БАВ и протеину, высокоэффективных удобрений из навозов и пометов именно сушилки на принципе АСКТ Яваджра. Именно эта технология сегодня наиболее эффективна как по энергозатратам, так и по качеству получаемой продукции.

Наши установки на сегодняшний день не имеют аналогов в мире ни по качеству получаемой продукции, ни по производительности, ни по себестоимости тонны готового продукта.

Можно сушить и перерабатывать в порошок, гранулу, экструдат: фрукты, овощи, зелень, травы, любые кормовые, навоз, помет, мясо (нежирное), рыбу, отходы от боен, птицефабрик и рыбпроизводства с высокой экономической эффективностью.

Готовы ответить на любые вопросы. И ищем партнеров для сотрудничества.Хотите купить производственное оборудование?

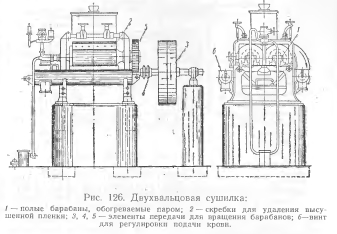

До появления распылительных сушилок для высушивания крови с целью получения альбумина применяли вальцовые пленочные сушилки. Такая сушилка (рис. 126) является аппаратом контактного действия, состоит большей частью из двух (реже из одного) полых барабанов, вращающихся в противоположные стороны и обогреваемых паром давлением 4—5 кгс/см2, поступающим внутрь барабанов. Диаметр барабанов — от 0,6 до 1,8 м, поверхность нагрева — 1,7—3 м2. Удельный расход пара составляет 1,2—1,3 кг на килограмм испаренной влаги.

Вальцовые сушилки могут работать без вакуума и под вакуумом, но для получения альбумина, т. е. растворимого продукта, высушивание можно производить только на вакуум-вальцовых сушилках.

Высушиваемый материал подается сверху между вальцами, если загружается коагулированная кровь; жидкую кровь разбрызгивают или часть вальцов погружается в корыто с кровью.

Нанесенный на вальцы материал в результате вращения барабанов (скорость вращения —8—12 об/мин) распределяется на поверхности вальцов в виде тонкой пленки и высушивается прежде, чем вальцы сделают полный оборот. Высушенный материал удаляется специальными ножами. Длительность сушки не должна превышать 2—2,2 мин. Так как температура греющего пара при сушке достигает 150°, необходимо, чтобы толщина пленки продукта на вальцах была равномерной, иначе там, где пленка будет тонкой, она будет пригорать. В связи с этим весьма важно выбрать способ нанесения продукта на поверхность вальцов. Существуют несколько способов нанесения продукта на поверхность вальцов (рис. 127). Первый — когда в двухвальцовой сушилке кровь поступает в углубление между вальцами (рис. 127, а) и при их вращении покрывает поверхность нагрева. Находясь в углублении между горячими вальцами довольно продолжительное время, продукт подвергается дополнительному выпариванию. Второй способ (рис. 127,6) — когда раствор захватывается из питательного желоба частично погруженными в него вращающимися дисками. Две форсунки направляют на каждый диск в определенной точке струи воздуха, которые способствуют равномерному распределению продукта на поверхности вальцов. Воздух к форсункам подается вентилятором с давлением 80—120 мм вод, ст.

Читайте также: