Осушитель пара принцип работы

Обновлено: 01.05.2024

Принцип действия рефрижераторных, адсорбционных, мембранных осушителей.

При использовании компрессорного оборудования на производстве частой проблемой становится образование конденсата в пневмосистеме. В процессе сжатия температура воздуха значительно повышается, он становится насыщен водяным паром. При попадании в пневмосеть, горячий воздух соприкасается с холодными стенами трубопровода, вследствие чего происходит процесс конденсации. Избыток влаги является серьезной проблемой для любого предприятия: трубопроводы подвергаются коррозии, при минусовых температурах конденсат может замерзать, что препятствует нормальному прохождению воздуха, выводит из строя оборудование. Влага является основной причиной выхода из строя клапанных систем. Таким образом, вопрос осушки сжатого воздуха является одним из самых значимых на любом производстве. В зависимости от типа используемого оборудования, условий окружающей среды, где оно располагается и требований к сжатому воздуху существует несколько различных способов удаления конденсата. Наибольшее распространение получили: рефрижераторные (холодильные), адсорбционные и мембранные осушители. Компания ГК НТЦ предлагает осушители таких брендов, как EKOMAK(Турция) и Kraftmann (Германия).

Влажность воздуха. Основные понятия.

Самое общее определение можно сформулировать так: влажность - это мера, характеризующая содержание водяных паров в воздухе (или другом газе). На практике для количественного определения используют следующие понятия:

Абсолютная влажность - это величина, показывающая, какое количество паров воды содержится в заданном объеме воздуха. Это самое общее понятие, оно выражается в г/м3. При очень низкой влажности газа используется такой параметр как влагосодержание, единица измерения которого ppm (parts per million частей на миллион). Это абсолютная величина, которая характеризует число молекул воды на миллион молекул всей смеси. Ppm – более универсальная величина, она не зависит ни от температуры, ни от давления. Это и понятно количество молекул воды не может увеличиваться или уменьшаться при изменениях давления и температуры.

Относительная влажность - это понятие, используемое, как правило, в метеорологии. Оно определяется как отношение действительной влажности воздуха к его максимально возможной влажности. Другими словами, относительная влажность показывает, сколько еще влаги не хватает, чтобы при данных условиях окружающей среды началась конденсация. Данная величина характеризует степень насыщения воздуха водяным паром. Однако, относительная влажность неудобна для работы, так как она привязана к давлению, и к температуре газа. Более часто используется величина, называемая температурой точки росы.

Точка росы - это температура, при которой начинается процесс конденсации влаги. Практическое значение точки росы заключается в том, что оно показывает, какое максимальное количество влаги может содержаться в воздухе при указанной температуре. Действительно, фактическое количество воды, которое может удерживаться в постоянном объеме воздуха, зависит только от температуры. Понятие точки росы является наиболее удобным техническим параметром. Зная значение точки росы, мы можем утверждать, что количество влаги в заданном объеме воздуха не превысит определенного значения. Так, например, для точки росы +10°С количество влаги будет меньше или равно 9,51 г/ м 3 . Примерное максимальное количество влаги в воздухе в зависимости от температуры приведено в таблице:

Пример 1: Определение количества влаги в 1м 3 воздуха:

Условия: Температура +20 °С, относительная влажность 60%.

Относительная влажность = (А / В) х 100%,

Где: А - фактическое содержание воды; В - содержание воды в состоянии насыщения (точка росы).

Воспользовавшись данными таблицы и вышеприведенной формулой, определяем фактическое содержание воды в состоянии насыщения при +20°С, что соответствует 17 г/м3. Тогда искомое количество воды равно 17 г/м3 х 0,6 = 10,2 г/м3.

При сжатии воздуха его способность удерживать влагу в виде пара зависит от степени уменьшения объема. Следовательно, если температура остается постоянной или существенно не возрастет, вода начнет конденсироваться. Сколько останется влаги при сжатии воздуха в компрессоре и сколько ее выпадет в осадок в виде конденсата?

Пример 2: 10 м3 атмосферного воздуха при +20 °С и 65% относительной влажности сжимается до

избыточного давления 7 бар (8 бар абсолютного). Сколько воды выпадет в конденсат?

Из приведенной выше таблицы видно, что при температуре +20 °С в воздухе может содержаться максимум 17.09 г/м3, а в 10 м3 соответственно 17,09 г/м3 х10 м 3 = 170,9 г. При относительной влажности 65% воздух будет содержать170,9 г х 0,65 =111,1 г влаги. Объем сжатого воздуха при давлении 7 бар можно подсчитать, исходя из закона Бойля -Мариотта (При постоянной температуре и массе идеального газа произведение его давления и объёма постоянно):

P1 x V1 = P2 x V2; V2 = (P1 x V1) / P2

где Р1 - атмосферное давление равное 1,013 бар;

V2 = ( 1,013бар х 10 м3 )/ (7+1,013)бар = 1,26 м3

Далее определяем, что 1,26 м3 воздуха при +20°С может удерживать максимум

17,09 г х 1,26 = 21,5 г влаги.

Количество конденсата равняется общему количеству воды, содержащемуся в атмосферном воздухе, минус количество воды, которое может вобрать в себя сжатый воздух, а именно: 111,1 г - 21,5 г = 89,6 г.

Таким образом, после сжатия почти 90 грамм воды выпадет в виде конденсата. Во избежание вредного воздействия, которое может оказать конденсат на состояние магистрали и работу пневматического оборудования, его необходимо удалить.

Отрицательные факторы присутствия влаги в пневмосистеме.

- водный конденсат, смешиваясь с маслом, создает эмульсию, забивая полости пневматических систем, вызывая поломки;

- конденсат вызывает коррозию линий подачи воздуха,оксидные обломки и пыль загрязняют пневматические устройства и приводят к их поломкам;

- при отрицательной температуре конденсат может замерзать в трубопроводах и вызвать разрывы или значительно уменьшить проходимость;

- при покраске капли жидкости приводят к неоднородности слоя краски;

- при пневмотранспортировке порошкообразных материалов (в том числе в пескоструйных установках) избыточная влажность вызывает слипание и блокировку транспортируемого продукта;

- чаще всего конденсат недопустим в фармацевтической, пищевой и электронной промышленности;

При планировании системы осушения для вашего производства можно воспользоваться следующими стандартами: Международный стандарт DIN ISO 8573-1: устанавливает 6 классов чистоты воздуха и соответствующее каждому классу предельно допустимое содержание различных видов примесей, в том числе и содержание влаги.

Максимальное остаточное содержание масла, мг/м3

Максимальное остаточное содержание твердых частиц

Максимальное остаточное содержание влаги

размер частиц, мкм

кол-во частиц, мг/м3

точка росы сжатого воздуха, °C

Существует аналогичный российский ГОСТ 17433-80. При выборе необходимого оборудования следует руководствоваться заданными для оборудования предельно допустимыми значениями содержания примесей и влажности.

Размер твердой частицы, мкм,

Содержание посторонних примесей, мг/м ГОСТ 17433-80 (СТ СЭВ 1704-79) Промышленная чистота. Сжатый воздух. Классы загрязненности (с Изменением N 1), не более

Вода (в жидком состоянии)

Масла (в жидком состоянии)

1. Содержание посторонних примесей указано для воздуха, приведенного к условиям: температура 293,15 К (20 °С) и давление 1013,25 гПа (760 мм рт.ст.).

2. Размер твердой частицы принимается по наибольшему измеренному значению.

Промышленное оборудование для осушения сжатого воздуха. Методы осушки.

Сжатие воздуха в компрессоре приводит к образованию конденсата, поэтому необходимо использовать дополнительный сепаратор для отделения влаги. Однако этого тоже недостаточно, поскольку сжатый воздух, расширяясь в оборудовании, охлаждается независимо от условий среды, что сопровождается дополнительным выделением конденсата. Поэтому и встает вопрос об использовании специальных осушителей, обеспечивающих необходимую точку росы. Например, если осушитель имеет точку росы +3 °С, то дополнительное охлаждение сжатого воздуха до температуры не ниже + 3 °С не приведет к образованию конденсата. Существуют различные методы осушки воздуха:

Рефрижераторные осушители. Осушка охлаждением.

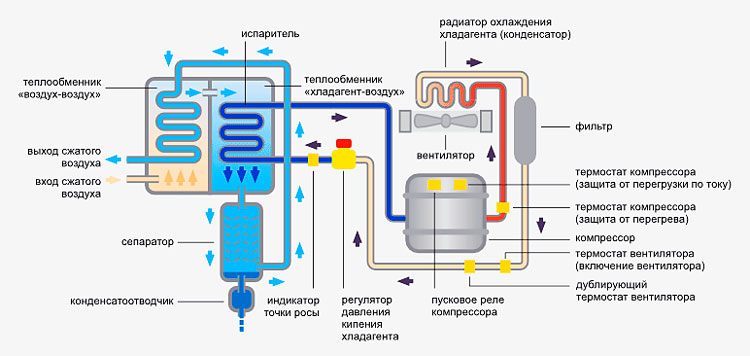

Это наиболее широко применяемый в промышленности и наиболее экономичный тип осушителя. Стоимость такого осушителя в диапазоне производительностей от 3 до 20 м3/мин составляет примерно 15-20% от стоимости компрессорного оборудования. Сжатый воздух охлаждается хладагентом, а выпавший конденсат отводится. Воздух обычно охлаждается противоположным потоком хладагента в два этапа: предварительный – воздух - воздух; главный – воздух - хладагент. При этом достигается точка росы + 3°С. Конструктивная схема осушителя рефрижераторного типа:

Адсорбционные осушители.

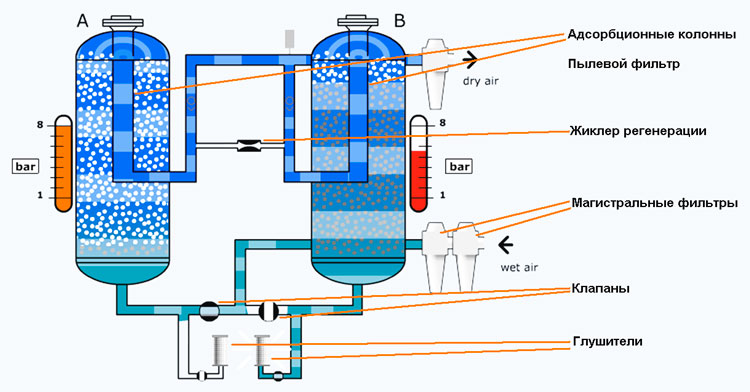

Данные осушители состоят из двух колонн: одна колонна осушает воздух, вторая в этот момент регенерируется. Переключение между колоннами происходит либо по таймеру (через определенный промежуток времени воздух перестает поступать в первую колонну, начинает поступать во вторую; в первой колонне происходит процесс регенерации) либо по датчику точки росы (в тот момент, как точка росы начинает расти, происходит автоматическое переключение колонн). Второй вариант установок считается более надежным и энергоэффективным. В адсорбционном осушителе молекулы газа или пара притягиваются молекулярными силами адсорбента. Осушительным агентом является специальный гель (например, селикогель), который адсорбирует влагу. После каждого рабочего цикла требуется восстановление свойств агента, для этого используются два контейнера - один для осушки, другой для регенерации. Восстановление может быть холодным или горячим. Осушители с холодным восстановлением стоят дешевле, для регенерации используется сжатый воздух (т.е. потери до 15%). Осушитель с горячим восстановлением работает в обменном режиме, атмосферный воздух подогревается и используется для регенерации. В зависимости от используемого геля можно достичь точки росы до -70°С. Существуют адсорбционные осушители, которые в качестве осушительного агента используют молекулярные решетки кристаллизованные алюмосиликаты или цеолиты сферической или гранулированной формы). Как и все адсорбербенты, они имеют внутренние капилляры с большой площадью поверхности. Конструктивная схема адсорбционного сушителя типа:

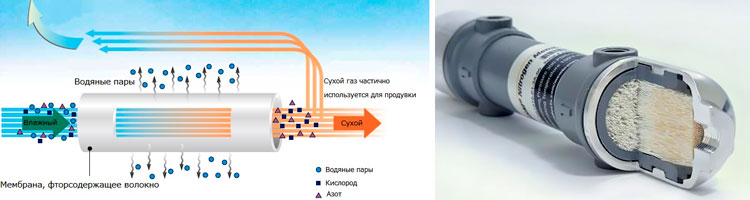

Мембранные осушители.

Мембранный осушитель состоит из пучка полых волокон, которые открыты для водяных паров. Осушаемый воздух обтекает эти волокна. Осушка происходит за счет разницы давления между влажным воздухом внутри волокон и сухого воздуха, протекающего в обратном направлении. Для управления обратной продувкой не потребляется электрическая энергия, что позволяет использовать такие осушители во взрывоопасных средах. Одно из главных отличий от других осушителей заключается в следующем: мембранный осушитель в определенной пропорции уменьшает влажность воздуха, тогда как рефрижераторный и адсорбционные осушители понижают точку росы. Недостатком мембранных осушителей является их низкая пропускная способность и высокая стоимость.

Как выбрать осушитель сжатого воздуха.

При использовании на производстве поршневых компрессоров необходимо учитывать, что температура воздуха в конце сжатия у них выше, чем у винтовых компрессоров, таким образом, для эффективного удаления влаги требуется двухступенчатая система осушки. Если потребление воздуха происходит в непосредственной близости от установки (то есть длина пневмомагистрали невелика), для удаления излишней влаги можно использовать воздушный доохладитель в комплекте с циклонным сепаратором. Сжатый воздух попадает в доохладитель, где потоком холодного воздуха от вентилятора, его температура понижается на 15-20°С по сравнению с первоначальной. На данном этапе основная влага сконденсируется и удалится через клапан автоматического слива. Далее воздух поступает в циклонный влагосепаратор, где остатки конденсата удаляются под действием центробежных сил. Данный тип осушения является самым бюджетным и применяется в случае, если требуется точка росы не ниже 10°С. В случае, если температура окружающей среды в цехе, где установлено оборудование, может опускаться ниже 10°С или длина пневмомагистрали достаточно велика, вместо циклонного сепаратора необходимо использовать осушитель рефрижераторного типа. Принцип работы рефрижераторного осушителя основан на взаимодействии сжатого воздуха, поступающего из компрессора с хладагентом, находящимся в осушителе. При испарении хладагента происходит понижение температуры сжатого воздуха до 3°С, далее воздух нагревается обратным потоком до температуры на 10-15°С ниже температуры окружающей среды. Таким образом, если температура в компрессорном цехе не будет опускаться ниже 3°С, конденсат образовываться не будет. При использовании винтового компрессора, для достижения точки росы +3°С достаточно использовать только рефрижераторный осушитель, так как концевой доохладитель входит в состав винтовой компрессорной установки. Если в помещении, где находится оборудование, температура опускается до 0°С, либо трубопровод проходит по улице, для эффективного удаления конденсата необходимо использовать адсорбционные осушители. Принцип работы данного типа осушителей основан на поглощении влаги специальным веществом – адсорбентом, находящимся в двух колоннах. Адсорбционные осушители выпускаются на два варианта точки росы: -40°С (в качестве адсорбента используется силикагель) и -70°С (в качестве адсорбента используется молекулярное сито). Установки с точкой росы -40°С чаще всего используются в промышленности, с точкой росы -70°С - в медицине и пищевом производстве. Сжатый воздух, насыщенный влагой, поступает в колонну с адсорбентом, где поглощается конденсат, а сухой воздух далее поступает в пневмосеть.

Компания ГК НТЦ является официальным дистрибьютором ведущих мировых производителей компрессорного оборудования и оборудования воздухоподготовки. Наши сотрудники всегда помогут Вам с подбором оборудования, проконсультируют по вопросам эксплуатации. Технические специалисты компании на высоком уровне выполнят монтаж и техническое обслуживание компрессорного оборудования. С широким ассортиментом осушителей, техническими характеристиками Вы можете подробнее ознакомиться в разделе нашего сайта:

Для получения чистого пара необходима его осушка, которая осуществляется в различных сепарационных устройствах. При нормальной эксплуатации судовых паровых котлов влажность пара на выходе из парового коллектора должна быть не более 0,5 %. Для парогенераторов атомных установок эти требования еще выше - от 0,001 до 0,01 %, так как наличие в паре примесей может привести к уносу радиоактивных веществ с большими периодами полураспада в машинные отделения.

Процесс сепарации пара основывается на различии удельных весов насыщенного пара и капель воды.

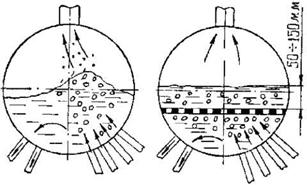

Сепарация пара в осадительном объеме

Этот способ сепарации является наиболее простым. Капля влаги находится под действием силы подъемного движения пара и силы тяжести. Соотношение этих сил приводит либо к уносу капли влаги с паром либо к выпадению ее из парового потока. В старых конструкциях котлов, имевших больШиЕ объемы парового пространства, применялись простейшие сепарационные устройства: сухопарники и отбойные щитки.

Капли влаги вместе с потоком пара по пароотводящим трубам поступают в

Сухопарник, осаждаются на его стенках и стекают в водяной объем парового коллектора через дренажную трубу. Дополнительной преградой для уноса влаги является

Пароотбойный щиток, на котором осаждается значительная часть влаги.

1 - паровой коллектор; 2 - дренажная труба; 3 - сухопарник;

4 - пароотводящие трубы; 5 - отбойный щиток

Как показывает опыт эксплуатации котлов, сухопарник не дает улучшения качества пара и его роль лишь сводится к ликвидации последствий нарушений нормального режима работы - например забросов воды в пароперегреватель.

Схема сепарации пара с дырчатыми щитами

Основным способом

Воздействия от сосредоточенного подвода пароводяной смеси в коллекторе котла является

Паровой нагрузки по всей площади зеркала испарения. С этой целью в паровых коллекторах котлов

Устанавли-ваются дырчатые щиты, расположенные на 50 ^ 150 мм ниже минимального уровня воды.

Основным назначением погруженного дырчатого щита является создание на пути движения пара дополнительного сопротивления, одинакового по всему сечению коллектора. В ЩиТе расположены отверстия диаметром 5 ^ 20 мм. Живое сечение щита составляет обычно 10 ^ 15 % от сечения коллектора. Причем над подъемными трубами живое сечение отверстий меньше и составляет 5 ^ 6 % от общей площади зеркала испарения, а над опускными трубами больше - 9 ^ 10 %. Довольно часто отверстия в погружном щите располагают равномерно. В результате дополнительного сопротивления, под щитом образуется устойчивая паровая подушка, обеспечивающая равномерное распределение пара по площади зеркала испарения.

Применение погружного дырчатого щита является обязательным но недостаточным условием получения чистого пара. Обычно пар из коллектора отбирается через один-два патрубка.

Большая часть пара направляется к патрубкам кратчайшим путем. В результате скорости движения пара в паровом пространстве оказываются различными. Из-за повышенной скорости пара в районе пароотводящих труб его влажность может превышать допустимые значения.

Для выравнивания скоростей пара в верхней части парового объема устанавливают потолочные дырчатые щиты. Отверстия в них расположены неравномерно - реже у места отбора пара и чаще на

периферии - в результате чего его сопротивление возрастает от периферии к месту отбора пара. Потолочный дырчатый щит является также дополнительным препятствием, на котором оседают капли влаги, содержащейся в паре.

В современных паровых котлах часто устанавливается также средний дырчатый щит, расположенный выше верхнего уровня воды на 50 ^ 80 мм. Его назначением является выравнивание неравномерности уровня воды от сосредоточенного подвода пара и успокоение колебаний уровня при качке судна.

Недостатками схемы сепарации с дырчатыми щитами являются:

- чувствительность к изменению нагрузки котла (при уменьшении нагрузки котла возникает большое сопротивление для прохода пара);

- возможность нарушения работы опускных труб при захвате в них пара;

- способствие пенообразованию при большом солесодержании котловой воды.

Эффективным средством для осушки пара являются жалюзийные сепараторы. Отличительной особенностью их является высокая эффективность при сравнительно небольших гидравлических сопротивлениях. Жалюзийные сепараторы компонуются как в горизонтальном, так и в вертикальном исполнении.

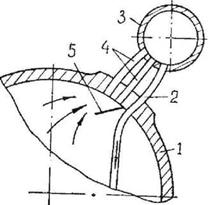

Принцип действия жалюзийных сепараторов основан на разделении фаз при изменении движения пароводяного потока в криволинейных каналах за счет центробежного эффекта. Пароводяная смесь со скоростью w поступает в криволинейные каналы. Влага выпадает на пластинку

Жалюзи и водяной пленкой стекает вниз со скоростью w', а осушенный пар направляется в паропровод со скоростью ww. Стекающая пленка влаги отрывается от нижних кромок жалюзи и в виде отдельных струй и капель выпадает в водяной объем коллектора.

При определенных расходах пароводяной смеси на пластинках жалюзи может осесть столько влаги, что она полностью перекроет все сечение канала. Этот режим называется режимом захлебывания жалюзи.

Для вертикальных жалюзи режим захлебывания наступает при больших расходах пароводяной смеси. Это объясняется условиями дренажа, которые в вертикальных жалюзи более благоприятные. Поэтому при прочих равных условиях эффективность вертикальных жалюзи выше, чем горизонтальных.

Горизонтальные или вертикальные жалюзи могут устанавливаться в коллекторе вместо потолочного дырчатого щита либо в отдельных корпусах - в таких случаях они называются выносными сепараторами.

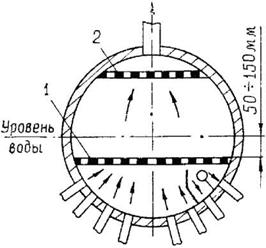

Внутриколлекторные циклоны являются очень эффективными сепарационными устройствами.

Диаметр циклона обычно равен 300 мм. При больших диаметрах усложняется их монтаж внутри коллектора; уменьшение диаметра циклона ведет к увеличению их числа внутри коллектора и усложняет равномерность подвода пароводяной смеси к каждому из циклонов.

1 - циклон; 2 - подъемные трубы;

3 - слив отсепарированной воды;

4 - циклонная выгородка;

5 - опускные трубы;

6 - горизонтальные жалюзи.

В циклоне осуществляется двухступенчатая сепарация пара. В первой ступени происходит грубое

Разделение пара и воды вследствие

Центробежной раскрутки при

Тангенциальном подводе пароводяной смеси в корпус циклона. Вода под

Действием центробежных сил

Прижимается к стенке корпуса и стекает вниз, а пар поднимается вверх. В верхней части циклона обычно устанавливается дырчатый щит либо жалюзийный

Сепаратор, в котором происходит окончательная тонкая осушка пара.

Обеспечивают равномерную подачу пара в паровой объем коллектора по его длине, не чувствительны к повышенному солесодержанию воды и работают устойчиво при резких изменениях нагрузки.

Недостатками внутриколлекторных циклонов являются;

- большие гидравлические сопротивления движению пароводяной смеси, что в котлах и ПГ с ЕЦ может повлиять на устойчивость циркуляции;

- небольшие производительности (0,6 ^ 2,0 кг/с на один циклон);

- загромождение парового коллектора и сложность в установке.

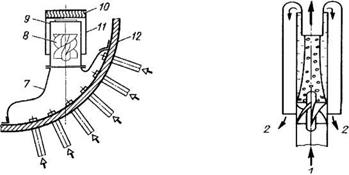

Сепараторы с осевым подводом потока

Сепараторы с осевым подводом потока аналогичны внутриколлекторным циклонам. Они имеют различные конструкции. Основой таких сепараторов является лопаточный завихритель смеси. Поток, поступая вдоль оси сепаратора, закручивается лопатками и разделяется на паровой вихрь, движущийся по оси потока, и водяной вращающийся поток, движущийся вдоль стенок внутреннего цилиндра. Основная масса жидкости переливается через верхний край корпуса циклона и по стенкам стакана стекает вниз. Дальнейшее осушение пара осуществляется с помощью жалюзийного сепаратора или дырчатого перфорированного листа.

Сепараторы с осевым подводом пароводяной смеси широко применяются в парогенераторах ядерных энергетических установок.

7 - подводящая выгородка; 8 - центробежный лопаточный завихритель;

9 - корпус циклона; 10 - жалюзийный сепаратор; 11 - стакан;

12 - корпус парового коллектора.

Выносные пленочные сепараторы

При движении влажного пара по трубам основное количество влаги оседает на внутренней поверхности труб в виде пленки и лишь небольшая ее часть остается во взвешенном состоянии. Таким образом, любая труба, по которой движется пар, является своеобразным пленочным сепаратором. Осуществив отвод влаги, можно получить пар довольно высокого качества.

Наиболее распространена следующая конструкция пленочного сепаратора; подвод влажного пара происходит сверху. При повороте направления пара его основная часть оседает на стенках трубы и стекает вниз, откуда удаляется через дренажную трубу. Пар отбирается из центральной части сепаратора.

Производительности пленочных сепараторов невелики, а влажность пара составляет ~ 1 %, что является довольно высоким значением для современных установок. Поэтому широкого распространения такие устройства не получили.

Выносные центробежные сепараторы

В центробежных сепараторах подвод смеси может осуществляться как радиально, так и в осевом направлении. Закручивание потока осуществляется с помощью специальных лопаток. Отсепарированная влага стекает вниз по кольцевому пространству между стенкой цилиндра и перфорированным листом, а пар поступает в верхнюю часть объема и

Через перфорированный лист с влажность 0,5-1,0 % уходит в трубопровод насыщенного пара. В нижней части сепаратора может быть установлен успокоитель для гашения вращательного движения жидкости. Вода из сепаратора отводится через патрубок в нижней части. Объем воды в сепараторе составляет 1/7-1/10 от часовой паропроизводи-тельноси котла или парогенератора для обеспечения явления гидравлического затвора и исключения возможности проскока пара на всасывание

Необходимость водоподготовки в СЭУ возникает из-за вредного действия примесей, содержащихся в питательной и котловой воде на работу паровых котлов и парогенераторов. При нарушении показателей качества воды наблюдаются накипеобразование и коррозия в котлах, интенсивный унос солей с паром. Поэтому вода, предназначенная для использования в паровых котлах, должна соответствовать определенным норма качества.

В зависимости от назначения в паросиловой установке различают следующие типы воды;

- исходная (природная) вода - источником этой воды являются реки, озера, моря, океаны и содержит природные примеси в виде растворенных веществ и механических частиц. Такая вода направляется для удаления примесей и загрязнений;

- добавочная вода - является продуктом химически обработанной исходной воды или конденсатом вторичного пара испарителей - используется для восполнения потерь пара и воды в цикле ПСУ;

- питательная вода - подаваемая насосами в котлы и парогенераторы для получения пара заданных параметров - представляет собой смесь конденсата турбин и добавочной воды;

- котловая вода - находящаяся внутри контуров циркуляции котла;

- продувочная вода - продуваемая из котлов и испарителей для поддержания в них допустимой концентрации примесей.

Основными показателями качества воды являются;

- соленость воды, 0Бр (градус Брандта) - 1 °Бр соответствует содержанию 10 мг NaCl или 6,06 мг СГ в 1 л дистиллированной воды. Основные водоемы мира имеют следующую соленость; Черное море - 1800 °Бр, Северный Ледовитый океан - 5500 °Бр, Тихий океан - 3500 °Бр, Атлантический океан - 3600 °Бр, Белое море

- от 100 до 3300 °Бр.

- жесткость воды, 0Н (градус жесткости) - зависит от содержания в воде солей кальция и магния. 1 0Н соответствует содержанию 10 мг CaO или 7,14 мг MgO в 1 л дистиллированной воды. Различают временную (карбонатную) жесткость, которая устраняется кипячением воды, постоянную (некарбонатную) жесткость, которая не устраняется кипячением воды, и общую жесткость, равную сумме карбонатной и некарбонатной жесткости.

Повышенная жесткость воды вызывает образование накипи на стенках труб поверхностей нагрева. Образование накипи приводит;

• к перегреву, пережогу и разрыву труб поверхностей нагрева, образованию свищей и выпучин;

• усилению процессов коррозии под слоем накипи;

• образованию окалины на внешней стороне труб;

• перерасходу топлива и снижению КПД котлоагрегата.

- содержание кремнекислоты, мг/л - характеризует содержание в

Воде растворимого силиката натрия Na2SiO3 и ионов кремнекислоты SiO2, которая находится в коллоидном состоянии. В отличие от других солей, кремнекислота способна растворяться

Непосредственно в паре при высоких давлениях. Она в основном содержится в водах рек и озер, и практически отсутствует в морской воде. Поэтому этот показатель важен только для стационарных ЭУ, использующих для питания котлов пресноводные водоемы - реки и озера.

- водородный показатель воды - pH. Различают кислую, нейтральную и щелочную реакции воды.

Нейтральна я среда

![]()

Для питания котлов вода должна иметь значение pH близкое к 7.

Обычно рассматривают не сам водородный показатель pH, а щелочное число (мг-Экв/л), которое является критерием оценки качества котловой воды, характеризующим ее защитные свойства против образования накипи. Большие значения щелочного числа могут привести к пенообразованию и вызвать щелочную коррозию элементов котла.

- общее солесодержание, мг/л - суммарное количество растворенных в воде нелетучих веществ минерального и органического происхождения. Характеризуется сухим остатком, определяемым путем выпаривания пробы профильтрованной воды и высушивания остатка при 120 °С.

- содержание растворенных газов, мг/л Ы2, 02 и С02. Присутствие в воде растворенных газов 02 и С02 значительно интенсифицирует процесс протекания коррозии котельного металла. Поэтому при эксплуатации котлов необходимо применять все меры для удаления растворенных газов 02 и С02 из питательной воды перед подачей ее в котел.

- содержание ГСМ определяется визуально. Вода, загрязненная ГСМ, имеет фиолетовую пленку на поверхности.

Загрязнение котловой воды маслом или топливом может произойти очень быстро и привести к крупной аварии котла. В водотрубных котлах топливо или масло разносится по всей нагревательной поверхности котла циркулирующей водой, приводя к перегреву и разрыву трубок поверхностей нагрева.

При обнаружении загрязнения котла маслом или топливом следует немедленно прекратить его действие; установить источник попадания ГСМ в питательную воду; удалить загрязненную воду; котел выпарить и тщательно вычистить. До полной очистки котла и всей питательной системы, а также полного устранения источников

Попадания ГСМ в котловую воду, вводить котел в действие запрещается (п. 75 ПЭКУ).

Признаками наличия масла или топлива в котловой или питательной воде являются (п. 81 ПЭКУ);

• беловато-мутный вид котловой или питательной воды, взятой на пробу, и наличие характерного запаха;

• вспенивание воды в котле, резкие колебания уровня воды в ВУП;

• следы масла или топлива на поверхности уровня воды в

Водоуказательных приборов котлов, нефтеподогревателей,

Запасных цистерн и цистерн грязных конденсатов.

Для ВНК типа КВГ-Э показатели качества питательной и котловой воды приведены в таблицах;

Показатели качества питательной воды

Общее солесодержание по NaCl, мг/л, не более

Удельная электропроводность, мкСм/см, не более

Содержание ионов хлора, Cl-, мг/л, не более

Содержание растворенного кислорода, мг/л, не более

Нефтепродукты, мг/л, не более

Содержание меди (проверяется в базовых условиях), мг/л, не более

Содержание железа (проверяется в базовых условиях), мг/л, не более

Показатели качества котловой воды

Содержание ионов хлора, С1 , мг/л, не более

Фосфатное число, РО 43 (Р2О5), мг/л

Щелочное число по №ОН, мг/л

Нефтепродукты, мг/л, не более

Основным способом борьбы с накипеобразованием и коррозией котельного металла является поддержание заданных параметров качества питательной и котловой воды за счет проведения обработки воды. Различают докотловую и внутрикотловую обработки воды.

Судовые паропроизводящие установки

Гидравлические испытания котла

Гидравлические испытания проводятся с целью проверки прочности и плотности узлов и соединений котла, работающих под повышенным давлением пара и воды. Котел подвергается гидравлическим испытаниям в следующих случаях: - при освидетельствовании; …

Поддержание котла в горячем резерве

Поддержание котла в горячем резерве осуществляется периодическим подъемом давления пара с последующим естественным охлаждением котла при выключенном горении. Максимальное и минимальное давление пара, а также номера котлов для нахождения в …

Вывод КОТЕЛЬНОЙ УСТАНОВКИ ИЗ ДЕЙСТВИЯ

При эксплуатации паровых котлов различают нормальный и экстренный вывод котельной установки из действия. Для автоматизированной котельной установки, когда в эшелоне остается в действии второй котел, при нормальном выводе котла из …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

В нашей компании можно купить сепараторы пара и сжатого воздуха для удаления капельной влаги и механических включений пара. Сделайте максимально качественный теплообмен, продлите ресурс регулирующей и запорной трубопроводной арматуры и паропроводов вместе с сепараторами TLV. Внизу страницы представлен каталог. При необходимости наши эксперты ответят на любые вопросы.

Особенностью сепараторов пара производства TLV (модель DC3) является встроенный фильтр для пара и встроенный конденсатоотводчик. Такая конструкция фильтра сепаратора позволяет значительно экономить на монтаже системы осушки пара, а также на арматуре, которая обычно сопровождает установку конденсатоотводчика на выходе сепаратора пара. Таким образом, сепаратор в одном корпусе объединяет три устройства: фильтр грубой очистки, циклонный сепаратор и конденсатоотводчик, являясь готовой станцией подготовки пара. Сепаратор-конденсатоотводчик TLV не сложнее системы с отдельно устанавливаемым фильтром, сепаратором и конденсатоотводчиком, однако гораздо надежнее из-за отсутствия множества присоединений и удобнее при монтаже и в обслуживании.

.jpg)

Виды сепараторов пара и воздуха

Модельный ряд сепараторов пара TLV включает циклонные сепараторы, без встроенного конденсатоотводчика, а также сепараторы для сжатого воздуха. Запатентованная конструкция сепараторов TLV исключает вынос отделенных капель влаги в поток пара на выходе сепаратора, что обеспечивает эффективную осушку пара.

Циклонные сепараторы применяются для подготовки измерительных участков в узлах учета пара, защиты регулирующих и редукционных клапанов, а также в системах, со специальными требованиями к качеству пара (в пищевой, фармацевтической, химической промышленности, медицинских учреждениях, прачечных и других приложениях). Следует отметить, что в большинстве случаев, отсутствие сформулированных требований к качеству пара, вовсе не означает, что качество пара не имеет значения. Невнимание к вопросам качества пара может существенным образом влиять на эффективность и безопасность работы систем пароиспользования.

Cепаратор пара принцип работы

Устройство сепаратора пара циклонного DC3S со встроенным конденсатоотводчиком:

.jpg)

В процессе решения задач осушки пара и выборе сепаратора следует иметь в виду одно важное обстоятельство, а именно то, что описание сепаратора должно включать расходные характеристики, на основании которых подбирается конкретный диаметр присоединения сепаратора к трубопроводу. Важно знать, что не следует подбирать сепаратор по диаметру трубы. Подбор сепаратора, гарантирующий максимальную эффективность прибора, должен осуществляться с учетом расхода, скорости и падения давления для конкретной модели сепаратора. Отсутствие обозначенных характеристик в описании сепаратора говорит о том, что производитель не проводил испытаний, либо умышленно скрывает характеристики своего устройства. Как правило, такие сепараторы имеют низкую стоимость и с большой долей вероятности можно утверждать о функциональной непригодности подобных устройств если необходим эффективный осушитель пара сепаратор. Сепараторы производства TLV имеют запатентованную конструкцию циклона с подтвержденными численными характеристиками важнейших параметров для полноценного подбора прибора.

При работе системы с паром, в ней, как правило, образуется большое количество воды и примесей. Обычно смесь пара и мелких частичек воды называют насыщенным (мокрым) паром. Причиной этого скопления могут быть:

- высокий уровень воды в котле;

- большая паровая нагрузка котла;

- высокий процент соли в воде.

Где применяются сепараторы пара

Большое значение сепарация пара имеет на АЭС, где из-за недопустимости высоких температур в реакторе вырабатывается насыщенный пар невысоких (по сравнению с тепловыми электростанциями) параметров.

Мокрый пар возникает при конденсации пара в трубопроводах, например при плохой герметичности конструкции, а также на длинных участках паропровода к потребителю.

Для надёжной эксплуатации систем трубопроводов необходим сухой пар. Чтобы достичь нужного уровня (приближенного к нулю) осушения пара, необходима установка сепаратора пара (паросепаратора).

Принцип действия сепараторов пара

Данный прибор производит отделение капельной влаги от водяного пара посредством действия центробежной силы (центробежные сепараторы). Пар, попадающий в сепаратор, подвергается сильному вращению, под влиянием которого и происходит очистка сжатого воздуха, а именно, вода и механические примеси отделяются от пара и попадают через отверстие в атмосферу. Также различают осадительные паросепараторы, в которых отделение примесей выполняется методом осадки. Данные операции помогают в большей степени повысить эффективность работы всей системы.

Устройство представляет собой цилиндрической формы конструкцию с эллиптическим днищем. В данном объекте вмонтированы направляющие элементы, такие как: винты, лопатки, затворы, клапаны, с помощью которых и происходит транспортировка и очистка пара. Имеется несколько отводных патрубков, прикрепленных к устройству, через которые и происходит вывод ненужных химических элементов.

Где можно купить сепаратор

Заказать сепаратор пара и сжатого воздуха, а также другую сопутствующую регулирующую и запорную арматуру, вы можете, воспользовавшись нашим сайтом, где подробно изложена информация о том или ином устройстве. Вы можете самостоятельно оформить покупку или же связаться с нами по телефону.

Наш интернет – магазин предоставляет только качественную сертифицированную продукцию крупных заводов России, Испании, Португалии, Италии, Польши, проверенную не одной тысячей потребителей.

Мы осуществляем доставку в короткие сроки по всем регионам России. Звонки принимаются каждый день и круглосуточно! Мы всегда рады вам помочь в любом интересующем вопросе и сможем решить задачу любой сложности!

Воздух, входящий в компрессор содержит водяной пар, примеси – пары масел, пыль, производственные газы. В сжатом воздухе их концентрация возрастает.

В компрессорных установках для отделения примесей используются воздушные осушители – фильтрация водного, маслянистого, жирного или агрессивного конденсата.

Объем конденсата на выходе из компрессора зависит от температуры всасываемого воздуха, влажности, его количества. Для образования 1м 3 сжатого воздуха (10 бар) установке требуется 11 м 3 воздуха атмосферы.

Причины конденсата в компрессоре

Степень влажности атмосферного воздуха повышается с ростом его температуры. Например, при температуре 10 °C, атмосферном давлении 0 бар в 1м 3 воздуха содержится 9,356 г влаги, при 20 °C - 17,148 г.

В таблице приведены максимальные значения влажности воздуха при давлении 0 бар в зависимости от температуры воздуха.

При сжатии в компрессоре воздуха его температура увеличивается примерно до 180 °C. После ее понижения в пневмомагистралях начинается конденсация влаги. Смешавшись с посторонними примесями (смазкой компрессора) воздух образует:

- Агрессивные эмульсии – смесь воды с маслом, не отделяемые воздействием силы тяжести;

- Диспергированные смеси – аэрозольная смесь конденсата воды и масла.

Процесс конденсации начинается при концентрации влаги с посторонними примесями (не способными сжиматься подобно воздуху) значением, превышающим точку росы. Количество влаги выпадет больше при высокой температуре входящего газа. Дальнейшее движение по магистрали охлаждает смесь, провоцируя конденсацию.

Попадая в пневматическую систему, влага порождает коррозию внутренних деталей, приводя оборудование в негодность. Зимой, в условиях низких температур влага замерзает, разрушая клапаны, уплотнители, прочие внутренние детали, узлы и агрегаты. Используемые для подготовки сжатого воздуха воздушные осушители являются обязательным условием сохранения целостности пневматических систем.

Влагоотделители разделяют воздух и влагу до попадания смеси в рабочее оборудование. Осушители бывают нескольких видов:

- Мембранный;

- Адсорбционный;

- Рефрижераторный.

Осаждение конденсата в осушителе происходит при охлаждении воздуха до значения ниже точки росы.

Точка росы в сжатом воздухе

Влажность является одним из определяющих параметров при выборе компрессорного оборудования. Чрезмерное наличие влаги в атмосфере может привести к сбоям в технологическом процессе работы оборудования, коррозии, поломкам. Максимальные ее значения производитель указывает в паспорте таких машин.

Влажностью называют значение объема водяных паров в газе. Влажность воздуха характеризуется следующими параметрами:

- Абсолютная влажность (г/м 3 ) – показывает количество влаги в единице объема воздуха;

- Относительная влажность (%) – отношение фактической влажности к максимальному значению (значение насыщенности газа паром влаги). Показывает количество влаги, недостающее для конденсации. Зависима от температуры, давления;

- Точка росы – значение температуры, необходимое для начала процесса конденсации. Показывает фактическое количество влаги в воздухе при определенной температуре.

Количество влаги в воздухе при постоянном значении температуры неизменно. Ввиду этого применительно к сжатому компрессорному воздуху точка росы - самый удобный, практически важный параметр. Например, объем влаги в 1 м 3 воздуха при t = 20 °C примерно равен 17,15 г.

Чаще всего при проектировании пневматических систем используется точка росы значением +3, -20, -40, -70 °C.

Точка росы (под давлением) в компрессоре

Различают две различных друг от друга характеристики влажности воздуха:

- Точка росы атмосферная, °CтрА – обозначается PD. Это минимальная температура охлажденного воздуха атмосферы без появления конденсата;

- Точка росы сжатого воздуха (под давлением), °Cтрд – обозначается PDP. Это минимальная температура, до которой может охладиться сжатый газ без выпадения конденсата. Значение ее температуры снижается при понижении давления.

Точка росы сжатого воздуха показывает порог выпадения конденсата, являющийся нежелательным для оборудования. Именно это значение используется для мониторинга пневматических систем.

Различие этих двух величин и зависимость точки росы сжатого воздуха от температуры можно рассмотреть на примере. Куб, содержащий 1м 3 воздуха при t = 20°C. Относительная влажность – 20%. Количество влаги при этом – 3 г. Максимальное значение влаги в этом объеме может достигать 15 г.

- Давление в кубе не меняется – 1 бар. Воздух охлаждается. При температуре t = -3,2°C из него конденсируется 3г воды, т.к. при охлаждении возможность держать влагу уменьшается (табличное значения содержания влаги при -3 г/м 3 ). -3,2°Cтр – это значение атмосферной точки росы, т.к. процесс проходил в условиях атмосферы;

- Объем куба уменьшается в 3 раза при увеличении давления до 3 бар. Масса водяного пара остается неизменной – 3 г (влага не впускалась и не выпускалась). Абсолютная влажность приобрела значение 9г/м 3 = 3г/(1/3 м 3 ). Температура не меняется (20°C) – максимальное количество влаги при этом около 15 г/м 3 . Относительная влажность такого воздуха равна 60% (9/15).

Следовательно, от начального объема куба воздух повысил относительную влажность в 3 раза.

Дальнейшее охлаждение этого закрытого объема приведет к образованию точки росы уже не при -3,2°C, а при +12 °Cтд. Таким образом, температура точки росы сжатого воздуха повышается с увеличением давления. Воздух на выходе из компрессора нужно охладить значительно меньше для его насыщения - конденсации влаги.

Последствия влаги в воздушной системе

Влага, попадая в пневматическую систему, со временем образует коррозию. Химические примеси в воздухе оседают на стенках трубопроводов, рабочих цилиндров, приводя к разъеданию металла, разрушению уплотнителей, повреждению клапанов. Существует целый ряд значительных отрицательных факторов влаги в системе:

Существует несколько классов очистки воздуха, определенных ГОСТ 17433-80 и стандартом ISO 8573-1:201(E). Кроме значения количества воды в сжатом воздухе они регламентируют содержание масла и твердых частиц.

Класс загрязненности характеризуют следующие параметры:

- Точка росы;

- Размер твердых частиц;

- Количество масла в воздухе;

- Содержание воды в воздухе;

- Объем твердых частиц в воздухе.

Осушители сжатого воздуха

Сжатие воздуха в компрессорной установке сопровождается его нагревом с последующим образованием конденсата. Для отделения влаги перед пуском воздуха к потребителю стандартно используется сепаратор. Однако его в большинстве случаев недостаточно.

Дополнительно устанавливается специальное оборудование - воздушные осушители сжатого воздуха.

В зависимости от условий работы, назначения, производительности компрессора осушители сжатого воздуха используют 3 основных принципа осушения:

- Ассимиляция;

- Абсорбция;

- Конденсация.

Ассимиляционный тип осушителя работает на основе свойства теплого воздуха содержать в себе больше пара воды относительно холодного. Обладают низким КПД одновременно с малой эффективностью, высокой энергетической емкостью. Результат работы такого типа зависит от температуры воздуха, влажности и т.д. (подверженность влиянию атмосферных условий). Работа такого оборудования в условиях высокой влажности затруднена или невозможна.

Конденсационный тип осушителя работает на основе явления перехода пара из состояния газа в жидкое. Основным элементом является холодильная конденсационная камера. Охлаждаясь в ней воздух достигает температуры точки росы, конденсируется на стенках камеры.

КПД конденсационного типа осушителя выше ассимиляционного. Недостатком является снижение эффективности при понижении температуры входящего воздуха.

Адсорбционный тип осушителя работает по принципу адсорбции – поглощение влаги веществом абсорбентом. Способны работать при низких температурах, высокой влажности воздуха.

Кроме этого может использоваться дополнительное сжатие. Воздух при этом сжимается еще больше, образуя конденсат. После этого происходит расширение воздуха до рабочих значений. Точка росы при таком методе может достигать -60°C. Главный минус такого метода – дороговизна.

Вихревой тип отделяет воду от воздуха образованием завихрений в камере. Воздух после прохождения через лопастную крыльчатку закручивается. Центробежная сила выталкивает частицы влаги на стенки корпуса. На нем влага конденсируется, стекает на дно, откуда удаляется через пробку.

Мембранные осушители сжатого воздуха

От других типов водоотделителей мембранные осушители сжатого воздуха отличаются принципом работы. Устройство снижает влажность воздуха без понижения температуры до точки росы.

Мембранный осушитель имеет в составе большой объем собранных в пучок волокон из фторосодержащей смолы Flemion. Размещаться волокна могут в:

- Кассетный модуль двунаправленного действия;

- Гибкую трубу;

- Цилиндр.

Воздух проходит во входное отверстие, через пористую или монолитную структуру, оставляя на них молекулы воды или азота. Пары переходят через мембраны из области высокого давления в более разреженную среду. Для работы используется сухой и влажный воздух.

Количество паров внутри полости начинает превышать их количество с внешней стороны мембраны, после чего фтористое волокно выпускает пар наружу. Таким образом происходит уравновешивание концентрации пара.

Вышедшие молекулы воды уносятся потоком воздуха из выхода мембранной полости. Расширяясь во внешней полости мембраны, он создает поток, унося влагу из осушителя.

Мембранные осушители сжатого воздуха обладают следующими преимуществами:

- Не нужна электроэнергия;

- Относительно малые размеры;

- Быстрая установка/замена;

- Нет подвижных частей;

- Могут работать в агрессивных, опасных средах;

- Небольшое падение давления.

- Малая пропускная способность;

- Не используются для сильнозагрязненных газов.

Адсорбционные осушители сжатого воздуха

В условиях невозможности использования влагоотделителей с точкой росы +3°C применяются адсорбционные осушители сжатого воздуха. Диапазон температур точки росы таких установок – от -25°C до -70°C. Впитывающим влагу элементом служит адсорбент – вещества с большой площадью поверхности. Установка состоит из двух резервуаров – для осушки и регенерации соответственно.

Адсорбционные осушители бывают двух видов:

- С холодной регенерацией;

- С горячей регенерацией и охлаждением в вакууме.

В осушители холодной регенерации воздух попадает сквозь фильтр предварительного очищения – 0,01 мкм. Воздух проходит через емкость с адсорбентом (селикогель), освобождаясь от части влаги. В ней воздух охлаждается до определенной температуры точки росы. Около 15% осушенного воздуха переносится во вторую емкость (регенерирующую).

Осушители горячей регенерации дешевле в эксплуатации при подготовке больших объемов газа низкой температуры точки росы (до -70°C). Пройдя первый резервуар, воздух нагревается до точки росы (-40/-70°C). Регенерация второго резервуара выполняется атмосферным воздухом, впускаемым вакуумным насосом и нагретым электрическим элементом.

В остальном принцип работы такого типа адсорбционного осушителя сжатого воздуха аналогичен первому типу.

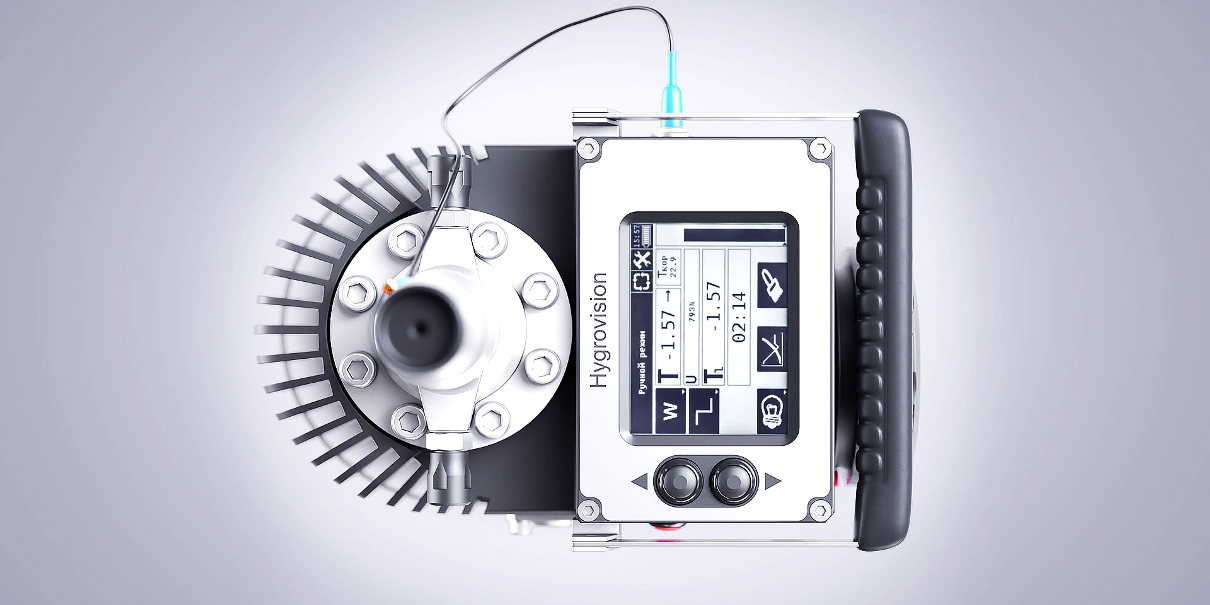

Рефрижераторный осушитель сжатого воздуха

Благодаря стабильной температуре точки росы +3°C рефрижераторный осушитель сжатого воздуха применяется чаще остальных. Несколько плюсов такого влагоотделителя:

- Простая эксплуатация;

- Экологичность;

- Надежность;

- Регенеративный контур экономит общий расход электричества до50 %.

В конструкции рефрижераторного осушителя два контура – для воздуха и хладагента.

Принцип действия рефрижераторного осушителя:

- Сжатый воздух поступает воздушный контур, соприкасаясь с холодным потоком и охлаждаясь, теряя часть влаги;

- Далее воздух поступает в контур хладагента (фреон R404A, R134A), снижая температуру до точки росы, влага конденсируется;

- В центробежном отделителе конденсата влага выталкивается на стенки сепаратора, стекает вниз, удаляется через электрический клапан;

- Хладагент циркулирует с помощью холодильного компрессора;

- Из компрессора нагретый хладагент идет в конденсатор (медные трубки в алюминиевых пластинах), охлаждается;

- Для усиления охлаждения конденсатор оснащен осевым вентилятором;

- Затем воздух проходит через узкую капиллярную трубку, снижая свое давление и охлаждаясь;

- Хладагент поступает обратно в испарительный контур.

Это одна из нескольких конструкций рефрижераторного осушителя, применяемая наиболее часто. Общий принцип их работы одинаков.

Температура точки росы регулируется датчиком. Температура в испарителе не снижается ниже 0°C благодаря системе by-pass. Чрезмерно холодный хладагент выпускается электроклапаном в обход конденсатора, подавая в него хладагент горячий. Он восстанавливает температурный режим конденсатора.

После подготовки сжатого воздуха вести его через пневмотрассу, расположенную на холодном участке не рекомендуется. Пройдя через воздушные осушители, понизив свою температуру ниже точки росы, воздух может повторно выделить конденсат, навредив системе потребителя.

Читайте также: