Схема подключения осушителя воздуха к компрессору

Обновлено: 14.05.2024

Устройство осушки воздушного потока включает в себя такие элементы, как:

- поршень управляющего типа;

- выпускное устройство;

- глушитель;

- клапан выхлопа;

- камера влагоотделителя;

- клапан обратного типа;

- жиклер;

- кольцевой фильтрующий элемент;

- регулятор давления и питающий подвод;

- атмосферный вывод;

- крепежные элементы для монтажа.

Осушение воздуха осуществляется за счет компрессора, через который проходит воздушный поток. Затем воздух проходит через фильтр кольцевого типа, где очищается от нагара и испарений масляной жидкости.

В кольцевом фильтрующем устройстве воздушный поток охлаждается, благодаря чему часть влаги остается в камере осушительного устройства.

После фильтров воздух переходит через гранулообразный порошок к клапану обратного типа. После него он попадает к воздушному ресиверу тормозного механизма, проходя через отводы.

В это же время через жиклер и отвод происходит наполнение воздушного ресивера, который используется для регенерации. Очистка воздушного потока и первоначальное удаление лишней влаги в кольцевом фильтрующем элементе способствует увеличению срока эксплуатации тормозных механизмов.

Устройство влагосушителя работает по одной из трех схем:

- на основе центробежной силы;

- пропускание воздух через специальные вещества;

- автомат для удаления конденсата при помощи охлаждения.

Принципы работы устройства:

- осушение воздуха в фазе нагнетания;

- преобразование потока воздуха в процессе очистки;

- работа аппарата по регулировке давления;

- работы по техническому обслуживанию.

Осушение воздуха в фазе нагнетания

На рисунке представлена схема работы осушителя воздуха.

На фазе нагнетения воздух проходит через специальные выводы (1). Этот процесс его осушает.

- На первом этапе через фильтры кольцевой формы (12), в них осуществляется первичная очистка воздуха. В этом же устройстве происходит охлаждение воздушного потока.

- Часть влаги испаряется и концентрируется в отсеке для сбора влаги (9).

- Дальше воздушный поток направляется в осушительный порошок (13) и открывает обратный клапан (10).

- Дальше через канал (21) воздух направляется к РМ.

- Через жиклер (11) и канал (12) воздух проходит в РР.

Регенерация воздуха в фазе очистки

Этапы этой фазы:

Когда рост давления в тормозной схеме доходит до определенной степени отключения специальный ресивер поворачивает клапан для сброса воздуха (8).

Весь накопленный воздух выбрасывается в окружающую среду через систему впуска (7) и атмосферного преобразования (3). При этом удаляется излишняя влага. На этом этапе также удаляется масло и скопившееся грязь.

Фильтр регенерации (14) полностью заполняется сухим воздухом. При этом воздух проходит через вывод (22) и отвод (11), минуя гранулированный порошок (13). На этом этапе воздух полностью выделяет влагу и выбрасывается в атмосферу через кольцевой фильтр (12) и клапан выброса (8). Закрывающий кран (10) не допускает попадания воздуха обратно.

Работа интегрированного регулятора давления

Когда давление внутри устройства увеличивается поршень-регулятор (2) направляется в сторону клапана (4). Когда давление становится максимальным открывается канал регулировки впуска (3). При этом выпуск (1) от вентиляции перекрывается поршнем. Воздух в сжатом состоянии проходит через канал (5) на прямую к клапану сброса (8), при этом открывая его. При снижении давления происходит обратный процесс. Избыток воздуха удаляется через вентиляцию.

Работа нагревателя

Для того, чтобы клапан сброса не замерзал применяют подключают специальный электрический нагреватель. Он устанавливается в корпусе устройства рядом с клапаном сброса. Нагреватель приводится в действия через замок зажигания.

Как поставить осушитель

Для того чтобы установить этот прибор, понадобятся следующие инструменты:

- гаечный ключ;

- сварочный аппарат;

- отвертка;

- молоток.

Перед началом установки осушителя воздуха на КамАЗ рекомендуется надеть защитные очки и маску, чтобы избежать получения травм.

Схема подключения и порядок действий во время монтажа прибора:

- Установить транспорт на смотровую яму или платформу для проведения ремонтных работ.

- Открутить крепежные элементы и демонтировать кронштейн транспортного средства.

- Снять радиатор с корпуса автомобиля.

- Снять уплотнительные кольца и прокладку.

- Используя крепежные болты, прикрутить прибор для осушения воздуха к опорной раме.

- Подсоединить трубу, которая идет от корпуса компрессора, к осушительному прибору.

- Провести внешний осмотр плотности мембраны.

- Выполнить проверку обратного клапана.

- Проверить уровень давления в системе и степень сжатия воздуха.

- Проверить работоспособность крана слива конденсата.

- Установить уплотнительные кольца на фильтрующее устройство.

- Закрутить верхнюю крышку.

- Установить обратно радиатор и кронштейн.

После проделанных действий рекомендуется завести двигатель и проверить работу всей тормозной системы.

Как он устроен?

Конструкция влагоотделителя включает несколько ключевых элементов, к которым относят:

- Компрессор. Механизм, предназначенный для повышения показателя давления и сжатия поступающего воздуха. Изготавливают преимущественно из алюминия, обеспечивая высокую прочность.

- Радиатор. В него попадает сжатый компрессором воздух. Представляет собой механизм, обеспечивающий рассеивание тепла. Примечательно, что для предотвращения перегрева в радиаторе предусмотрена система охлаждения.

- Корпус, изготавливаемый из прочных материалов.

- Стакан, вместе с корпусом представляющий собой внутреннюю полость конструкции.

- Дефлектор. Особый механизм, используемый для увеличения показателя тяги момента в процессе эксплуатации транспорта.

- Фильтры. Способствуют очистке воздуха от пыли и мелких частиц. Конструкция фильтров состоит из уплотнительных колец, на которых происходит скапливание грязи.

- Клапан и пробка. Главная задача элементов – устранение скопившейся на внутренней части конструкции фильтра пыли.

Правила эксплуатации

Для того чтобы устройство регенерации воздуха функционировало без сбоев, необходимо своевременно проводить его техническое обслуживание, согласно руководству пользователя. Также рекомендуется проводить ежедневный осмотр прибора на наличие повреждений и дефектов.

Обслуживание обратного клапана производится при помощи манометра. Если уровень давления падает до 0 Бар, необходимо разобрать механизм и проверить целостность деталей.

Во время подачи воздушного потока на выводы допускается утечка в 10 см в минуту, а минимальный уровень давления в системе может упасть до 1 Бар.

Как проверить клапаны осушителя

Для обеспечения контроля за предохранительным клапаном необходимо отключить регулятор давления в устройстве. Для этого перекрывается обратный винт. Схема проверки изображена на рисунке ниже.

Как настроить регулятор давления воздухоосушителя

Регулятор давления с адсорбером (8043351201000) 64221-3512010

Аналоги: 25.3511110-01 (РААЗ)

Устанавливается на грузовые автомобили МАЗ, УралАЗ, МЗКТ, КамАЗ, ГАЗ., на троллейбусы и автобусы.

Технические характеристики: Макс. рабочее давление: 1,35 МПа;

Давление включения: 0,65 МПа; Давление выключения: 0,8 МПа;

Давление срабатывания предохр. клапана: от 1,0 до 1,35 МПа; Давление срабатывания перепускного клапана: от 0,2 до 0,25 МПа;

Глушитель: да; Уровень звука не более: 72 дБ; Нам. мощность нагревателя: 125 Вт; Ном. напряжение: 24 В; Присоед. размеры для регулятора: М22х1,5, М12х1,5 Присоед. размеры для электроподогрева: М27х

Air Dryer (4324100000) Осушитель воздуха KNORR-BREMSE LA8225 WABCO 4324100000 8,1 BAR с нагревателем и регулятором

Осушители воздуха для грузовиков MAN, DAF,MAЗ. Размер воздушного входного канала (ов) M22x1,5 Размер воздушного канала (ов) питания M22x1,5 Встроенный глушитель. Размер канала ресивера регенерации M12x1,5 Давление аварийного клапана [бар] 13 Допустимый сброс давления выключения [бар] 8,1 ± 0,2 Допустимое управляющее давление разгрузки [бар] 4,12 Вывод с надеваемым соединителем. Тип соединения нагревателя: Kostal M27x1,0 (2 x O4,0). Питание нагревателя [вольт] 24v

Влагоотделитель 432 410 000 0 WABCO Осушитель воздуха LA 8225 влагоотделитель LA 6210Влагоотделитель 4324100000

8,1 BAR с нагревателем и регулятором. Предназначен для установки в пневмосистеме грузовых автомобилей, автобусов, троллейбусов. Регулятор обеспечивает осушку воздуха, нагнетаемого компрессором в пневмосистему транспортного средства, и поддерживание давления в системе от 0,65 до 0,8 МПа. Может применяться для автомобилей МАЗ, КамАЗ, МЗКТ, ГАЗ, УралАЗ и т. д.

Регулятор оснащен электроподогревом выпускного окна. Регулятор давления с адсорбером выпускается в 4-х исполнениях: 8043.35.12.010, 8043.35.12.010-20, 8043.35.12.010-30, 8043.35.12.010-40, отличающихся напряжением питания электроподогрева выпускного окна и наличием глушителя 8089.00.00.000, предназначенного для снижения шума при выпуске сжатого воздуха в атмосферу.

196FEBI 1361FEBI 34322FIAAM FT 5315FIL FILTER ZP 3010FILMAR AD2000FILTRON 785NFILTRON AD 785FILTRON OP 585FLEET GUARD AF27817FRAM PH-5693FREIGHTLINER/ALLIANCE ABP/N10G-R950011GRAU 031 0041 09GUD FILTERS Z 316HEULIEZ 2992261HJS 4C45 2A131 AAHaldex 950 310 009Hengst T 250 WJ.C.

BAMFORD 15/920105JAPANPARTS FA-117Knecht TB 1009Knorr 272897Knorr 272897 SPKnorr I 85127/004Knorr II 17793/004Knorr II 34979Knorr II 40100FKnorr K 001185Kolbenschmidt 305-ADKolbenschmidt 4052-ADKolbenschmidt 50 013 305Kolbenschmidt 50 014 052Lautrette ELD 8100MANN TB 1374MANN TB 1374/1MANN TB 1374 xMISFAT DS001Mahle AL 12Meyle 034 042 0032Monark 30 789 901ORENSTEIN + KOPPEL (O+K) 848 0087ORTURBO WF 137.

165RENAULT TRUCKS (RVI) 5 000 295 421RENAULT TRUCKS (RVI) 5 001 004 902RENAULT TRUCKS (RVI) 5 001 830 112SCHUPP / SF FILTER ST 1374SEADOO 17 4767SOFIMA S 7259 ATECNECO OL 5693Tecnocar A606DUFI 27 259 00Unico AC 16104Unico AD 13170 xWESTINGHOUSE 432 410 0202WESTINGHOUSE 432 410 2212WESTINGHOUSE 432 410 2222WESTINGHOUSE 432 410 2227WESTINGHOUSE 432 420 2202WESTINGHOUSE 432 998 0202Wabco 4324110202Winkler 496 200 603 00YAMZ engines 076.954-00AYAMZ engines 076.954-10AYAMZ engines 1.31809YAMZ engines 3.71020YAMZ engines 3.71021YAMZ engines 4.61857YAMZ engines 4.91160YAMZ engines 107163YAMZ engines 1102751110YAMZ engines 9P917828YAMZ engines FT5315

YAMZ engines TB 1374 T

4324101180

Устройство состоит из:

- Усиленного корпуса;

- Клапанов;

- Регулятора давления;

- Патрона.

Все детали находятся в литом корпусе. В осушителе воздуха МАЗ предусмотрены обратный и предохранительный клапаны. Поршень открывает впускное отверстие при избыточном давлении.

В корпусе есть воздушные каналы. На поверхности расположены штуцеры и патрубки. Снизу имеется глушитель.

Вверху корпуса закреплен патрон – главный элемент осушителя воздуха МАЗ wabco. Деталь имеет цилиндрическую емкость, опирающуюся на воздушные фильтры из волокнистых материалов. Сверху патрон прижимается пружиной.

Влагу впитывает гранулированный абсорбент в сменном фильтре. На дне есть отверстие для соединения с корпусом. Имеются небольшие периферийные гнезда.

На автомобилях МАЗ устанавливаются одно- и двухкамерные осушители wabco. Устройства второго типа более производительные (600 л/мин).

Типы и применимость осушителей воздуха МАЗ

Следует отметить, что в автомобилях КАМАЗ, МАЗ и других, а также в автобусах ПАЗ, ЛиАЗ и других для удаления влаги из воздуха применяется два принципиально разных типа устройств:

- Трубчатые влагомаслоотделители;

- Адсорбционные осушители.

Неисправности и ремонт

В некоторых случаях может потребоваться ремонт, неисправности могут быть вызваны негерметичностью тормозной системы. Прибор перестает в автоматическом режиме удалять влагу и конденсат. В этом случае может потребоваться замена уплотнительного кольца и пружин.

Порядок действий при устранении неисправностей:

- Демонтировать кронштейн при помощи гаечного ключа.

- Вывернуть крепежные элементы с радиатора осушителя.

- Провести внешний осмотр уплотнительных колец и очистить поверхность воздухоосушителя. При необходимости заменить износившиеся элементы.

- Вывернуть винты крышки накопителя.

- Отделить крышку от корпуса и заменить прокладку.

- Демонтировать упорное кольцо и стопорную шайбу.

- Если мембрана уплотнительного кольцевого механизма потеряла герметичность, заменить ее на новую.

- Если постоянно шипит воздух из сливного отверстия, заменить манжеты, демонтировав упорную шайбу со стержня.

- Проверить состояние перепускного клапана и пружины на износ.

Все ремонтные работы необходимо проводить, установив транспортное средство на специальную платформу и отключив силовой агрегат.

Цена на ремонт влагоотделительного устройства составляет от 1000 до 2000 руб.

Существует довольно много различных вариантов исполнения, так как фильтр может проводить отделение влаги несколькими методами. Классический влагоотделитель для компрессора работает по следующему принципу:

- подаваемый воздух из окружающей среды сначала проходит через специальную камеру, которая имеет высокую степень изоляции. Фильтр для отделения влаги может иметь существенные размеры;

- при попадании в рассматриваемую камеру поток закручивается. Водоотделитель имеет специальные лопасти, которые создают вихревое движение потока в камере. Естественные процессы определяют то, что на поверхности лопасти образуется конденсат. На данном этапе фильтр проводит предварительную очистку воздуха;

- после завершения начального этапа поток под действие все той же центробежной силы отправляется в следующую камеры, где установлен пористый фильтр. Он способен задержать все мелкие частицы и оставшуюся влагу. В отличии от грубой очисти, этот фильтр должен периодически заменяться, так как со временем проходит засорение пор.

Осушитель для компрессора

Здесь вы найдете широкий ассортимент осушителей воздуха для компрессоров. Масловлагоотделитель в процессе своей работы накапливает довольно много жидкости, которая скапливается в отстойнике. Система снабжается специальной кнопкой слива, при нажатии которой происходит очистка отстойника. Блок тонкой очистки приходится менять самостоятельно вручную. Есть масловлагоотделитель, который имеет автоматическую систему слива. Ее устанавливают в высокопроизводительные системы, в которых накопление жидкости и загрязняющих веществ может проходить очень быстро.

Устройство осушителя сжатого воздуха промышленного, принцип работы и значение

Влагоотделитель – это фильтрационный элемент, с помощью которого происходит удаление жидкости из подаваемого на компрессор воздуха и обеспечивается оптимальная по составу и характеристикам среда, вырабатываемая климатическим оборудованием.

Влагоотделители имеют различные характеристики в зависимости от назначения:

- Есть приборы с небольшой пропускной способностью фильтра, но с тонкой очисткой.

- Есть агрегаты с высокой пропускной способностью, но низким качеством фильтрации.

Первый тип применяется в покрасочном оборудовании, второй тип как раз характерен для климатического оборудования, где фильтрация возложена на другие функциональные блоки.

В зависимости от характера фильтрации выделяют два основных разновидности влагоотделителей:

- Осушители: избавляют только от влаги, не гарантируют качественного удаления твёрдых частиц.

- Влагомаслоотделители: отводят из воздушной струи не только воду, но и маслосодержащие элементы.

На промышленном уровне производится три вида осушителей:

- Вихревые: действие прибора основано на принципах протекания процессов в природных, климатических циклонах, когда воздух вращается вокруг центральной оси и отбрасывает влагу на стенки. Влажный воздух имеет большую плотность, поэтому концентрируется ближе к стенкам, где при движении конденсирует капли воды.

- Силикогелевые: в основе работы лежит применение абсорбирующего материала, который забирает в себя влагу.

- Холодильные: удаление влаги происходит за счёт пропуска воздуха через холодильный резервуар.

Читать также: Как сварить трубы отопления электросваркой

Наибольшим распространением пользуются вихревые или циклонные разновидности устройств. Здесь, из пропускаемого через компрессор воздуха, вода выводится (задерживается) за счёт специального завихрения потоков. Частицы жидкости оседают на поверхности.

Для повышения эффективности внутреннее пространство вихревого фильтра оборудуется специальными лопастями. Они собирают на своей поверхности водяные частицы, которые отводятся в специальный резервуар, где она задерживается за счёт наличия мембран.

Большое значение для определения соответствия осушителя для конкретного компрессора имеет показатель создаваемого давления. Так, фильтр осушитель для компрессора среднего уровня функционирует при сохраняемых параметрах в 6—8 бар.

Этот показатель не влияет на эффективность работы, но важен для определения оптимального соответствия деталей для конкретной модели компрессора. Давление даёт возможность сопоставить мощность и нагрузки, которые возникают при прогоне сжатого воздуха.

Плюсы установки осушителя:

- Дополнительная фильтрация, увеличивающая очистку воздуха и удаление различных примесей.

- Получение на выходе воздуха, не перенасыщенного влагой.

Установка влагоотделителя имеет и свои недостатки, так что к его оборудованию стоит относиться внимательно. К минусам относятся следующие факторы:

- Монтирование агрегата увеличивает нагрузку на основную рабочую базу компрессионного оборудования.

- Усиливается износ устройства и повышается вероятность поломок.

- Происходит снижение показателей пропускаемых объёмов воздуха, что сказывается на эффективности и производительности.

Результаты

При решении того, приобретать ли промышленный вариант исполнения или сделать влагомаслоотделитель своими руками, следует учитывать то, какой степени очистки следует добиться. Современные конструкции позволяют отделить загрязняющие частицы размером до пяти микронов. Существует фильтр, который позволяет отделять от потока частицы размером до одной десятой микрометра.

Габаритный чертеж фильтра влагоотделителя П-ФВ

Стоимость вышеприведенных вариантов исполнения очень велика. Поэтому следует рассматривать требования, которые предъявляются системой к качеству подаваемого воздуха. Если не нужно достигать подобного качества потока, то целесообразно приобретать более дешевые варианты исполнения. В обычных системах подачи воздуха можно использовать самодельный вариант исполнения для компрессора. Сделать своими руками подобную конструкцию можно, самодельный фильтр будет иметь меньшую эффективность, но его стоимость будет незначительной, ремонтопригодность позволит исключить вероятность возникновения больших затрат при обслуживании.

Область применения

Где же используется рассматриваемое устройство? Область применения влагоотделителя для компрессора весьма обширна. Его устанавливают в системы автомобилей, оборудования сферы машиностроения, в авиастроении и так далее. В данном случае рассмотрим использование влагоотделителя для компрессора, используемого при покраске. В данном случае можно использовать самодельный или промышленный вариант исполнения.

Достигнуть высокого качества покраски различных поверхностей можно следующим образом:

- Нужно правильно настроить компрессор и грамотно подобать под него влагоотделитель.

- При использовании влагоотделителя с высоким показателем эффективности снизить содержание влаги в воздушной массе можно на 90%.

- Снижение количества влаги в воздухе позволяет существенно повысить показатель объема воздушной массы.

- Если в влажность будет высокой, то происходит образование кратеров. Это связано с тем, что при взаимодействии масла, кислорода и влаги образуются пузырьки, которые значительно снижают качество получаемой поверхности.

Для низкокачественной покраски можно использовать влагоотделители, созданные своими руками. Однако если нужно достигнуть высокого результата нужно использовать промышленные варианты исполнения, которые способны провести снижение влажности воздуха не менее чем на 70%.

На что стоит обратить внимание?

Как и при создании своими руками влагоотделителя для компрессора, таки при покупке следует обратить внимание на следующие показатели:

- Количество этапов очистки – важный показатель. Как правило, фильтрация осуществляется за два этапа: первый отделяет большую часть воды и крупные частицы, второй – более тонкая очистка. Если будет только первый этап, то качество воздуха будет низким. Если конструкция имеет только тонкую очистку, то есть вероятность ее очень быстрого засорения.

- Пропускная способность определяет возможность использования влагоотделителя в системе с компрессором, а также его производительность. Если пропускная способность будет ниже установленной нормы, то он быстро выйдет из строя, так как не будет справляться с нагрузкой.

- Глубина очистки. Как правило, этот показатель указывается в микронах. К примеру, показатель в 5 микрон говорит о том, что устройство способной провести отсеивание частиц, который имеют больший размер этого показателя. Мелкие частицы, менее 5 микрон, пройдут через установленные элементы.

В некоторых случаях производители указывают то, насколько можно снизить влажность кислорода при пропускании его через рассматриваемую конструкцию. Своими руками можно создать влагоотделитель для компрессора, который будет наполовину снижать влажность, проводить задержку частиц в несколько десятков или сотен микронов. При этом некоторые элементы все же придется приобретать, к примеру, блок тонкой очистки.

Изготовление своими руками

Самодельный влагоотделитель состоит из старого или использованного пропанового баллона, штуцера и трубок. Заготовку для корпуса устанавливают в вертикальном положении. К верхней части необходимо приварить штуцер для входа воздуха. Специалисты рекомендуют смещать его ближе к краям баллона. Далее, необходимо сделать входной патрубок, для которого можно использовать трубу.

Для отвода влаги делают отверстие, оснащённое клапаном. Оно должно располагаться в нижней части конструкции. На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона. Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно.

Влагоотделители адсорбционного типа

Чтобы сделать такой влагоотделитель своими руками для использования в компрессорах, необходимо использовать масляные и водяные фильтры от автомобиля. Не нужно изменять первоначальное расположение корпуса, штуцеров и спускного устройства для сбора конденсата.

Вводное отверстие фильтра необходимо изменить. Для этого устанавливают трубку из прочной стали. Чтобы обеспечить стабильную работу устройства лучше всего использовать встроенный фильтр. Второе отверстия плотно закрывается резьбовой пробкой. Чтобы она лучше держалась, сажать её необходимо на герметик.

Между внутренней стенкой корпуса и наружным диаметром фильтра есть кольцевой пространство. Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

Они могут использоваться для разделения внутреннего пространства корпуса на три зоны. Если влагоотделитель будет использоваться нечасто, то внутреннее пространство и кольцевой зазор можно заполнить силикатным гелем. После этого можно собирать устройство и обрабатывать соединительные элементы. При соблюдении этих правил можно сделать влагоотделитель для компрессора своими руками с минимальными затратами.

Чтобы рассчитать требуемое количество силикатного геля, необходимо использовать следующую формулу: на 830 л/мин сжатого воздуха берут 1 кг адсорбирующего вещества. Силикатный гель является регенерируемым веществом. Чтобы возобновить его первоначальные свойства, необходимо поместить вещество в духовку на 2−3 часа. Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Требования для установки

При эксплуатации влагоотделителя необходимо учитывать несколько основных правил и требований:

- Устанавливать устройство можно строго в вертикальном положении и надёжно фиксировать его внутри корпуса.

- Во время подключения нужно проверить направление движения воздуха.

- Если покупать готовую конструкцию, то на корпусе направление указано в виде стрелок.

При соблюдении этих правил влагоотделитель будет функционировать правильно и обеспечит высокое качество.

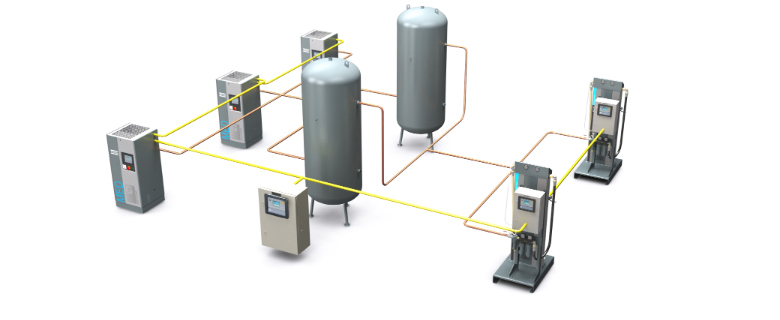

Место для расположения осушителя сжатого воздуха выбирается в процессе планирования схемы компрессорной станции. Оптимальными считаются два варианта установки: до или после воздухосборника.

Установка после ресивера

Этот способ рекомендуется применять в тех случаях, когда к компрессорной станции подключено несколько маломощных потребителей. Необходимо заранее планировать средний объем потребления, оно не должно превышать производительность осушителя, в том числе после установки дополнительного пневматического оборудования.

- возможность использования маломощного осушителя или более производительных моделей, работающих в режиме частичной загрузки;

- выходящий из ресивера поток обладает пониженной температурой;

- значительная часть конденсата остается в воздухосборнике;

- температура точки росы остается стабильной благодаря буферному эффекту воздухосборника, что в свою очередь снижает нагрузку.

- резкое увеличение потребления в системе способно перегрузить осушитель и нарушить штатный режим работы;

- постоянное осаждение конденсата в воздухосборнике со временем приводит к его коррозии и необходимости замены в будущем.

Установка перед ресивером

- пиковые нагрузки, вызванные резким или непредвиденным увеличением уровня потребления сжатого воздуха, не приведут к перегрузке и выходу из строя осушителя;

- внутри ресивера не будет скапливаться конденсат, риск образования коррозийного процесса сводится к минимуму.

- необходимо ориентироваться на показатель максимального расхода всех задействованных в системе компрессоров, поэтому потребуется установка большого осушителя;

- воздух поступает на вход непосредственно из компрессора, для обработки неохлажденного потока необходимо задействовать более мощный и дорогостоящий осушитель.

Примечание

Исходя из объема установленного ресивера, очищенный от влаги воздух может в отдельные моменты расходоваться с очень высокой скоростью. В таких случаях уровень потребления внутри системы на непродолжительный период превышает общую производительность задействованных компрессорных установок.

Компания StarKraft предлагает широкий ассортимент компрессоров и дополнительного оборудования, предоставляет услуги по монтажу, настройке и техническому обслуживанию эксплуатируемых установок. Прямо сейчас вы можете купить компрессор, воспользоваться квалифицированной помощью наших консультантов, вызвать специалиста для проведения пуско-наладочных работ или сервисного обслуживания. Опытные сотрудники нашей компании также расскажут вам, как правильно установить влагоотделитель на компрессор, и для чего он нужен.

Влагоотделитель является дополнительным оборудованием, задача которого заключается в повышении качества воздушного потока на выходе из компрессорной установки. Достигается это простым методом – удалением из него атмосферной влаги

Назначение влагоотделителя в компрессорах

Для организации правильной работы пневмоинструмента очень важным показателем является чистота сжатого воздуха, который на него подается. Прежде всего, он должен быть очищен от пыли. Для очистки от механических загрязнений используется воздушный фильтр, устанавливаемый на входе в агрегат. Также из воздушных масс нужно удалить влагу, которая при его сжатии конденсируется в ресивере и в самой системе. Для удаления влаги на выходе из компрессора устанавливают осушитель воздуха. Кроме влаги, сжатый воздух может иметь частицы масла, которое неизбежно попадают в него.

На заметку! Смешивание масла с воздухом при его сжатии характерно для воздушного поршневого и роторного (винтового) компрессора, поскольку работа данных агрегатов подразумевает обязательное наличие смазки.

Если воздух не очищать от влаги, то происходит следующее:

- при смешивании влаги с маслом происходит образование эмульсии, которая способна засорять пневмоканалы;

- при низких температурах влага в пневмоканалах замерзает, что может вызвать их закупорку или повреждение;

- в воздуховодах накапливается ржавчина, которая со временем может полностью перекрыть подачу воздуха;

- при попадании влаги в пневмоинструмент, его детали начинают ржаветь и быстро выходят из строя;

- образовавшая воздушно-масляная смесь по своему составу не может соответствовать требованиям для применения ее в пищевой, электронной, фармацевтической и химической промышленности;

- при наличии влаги становится невозможной качественная покраска, например, автомобилей, поскольку краска ляжет неплотно, с образованием пузырей, которые вызовут ее отслаивание.

Устройство и принцип работы детали

Устройство стандартного влагоотделителя вихревого типа для пневматических систем показано на рисунке ниже.

Состоит данный узел из следующих элементов.

- Корпус. Крепится к пневмопроводу и является основой для всего влагоотделителя.

- Стакан. Формирует внутреннюю полость, в которой размещаются дефлектор (3), фильтр (4), заслонка (5), пробка (7) и крыльчатка (8).

Принцип работы влагоотделителя достаточно прост. После попадания в корпус (1) сжатого воздуха, он перемещается в сторону крыльчатки (8). Попав на крыльчатку, имеющую направляющие лопасти, воздух закручивается. Под действием центробежной силы все находящиеся в воздухе частицы перемещаются к стенкам стакана (2), где конденсируются и скатываются вниз. Для отделения спокойной зоны, в которой находятся загрязнения (6), предусмотрена заслонка (5). Далее, воздушный поток попадает в дефлектор (3) с установленным фильтром (4), который задерживает мелкие твердые частицы загрязнений. Накопившиеся загрязнения удаляются через пробку (7), установленную на дне стакана.

Разновидности систем очистки воздуха

Для очистки сжатого воздуха, как для промышленных, так и для бытовых целей, применяется несколько типов влагоотделителей: вихревые, влагомаслоотделители адсорбционные и модульные системы очистки.

Вихревые фильтры

Влагомаслоотделитель вихревого типа имеет цилиндрическую форму (устройство было рассмотрено выше) и очищает воздух за счет его завихрения в камере (стакане). Вихревой маслоотделитель является самым распространенным приспособлением для очистки сжатого воздуха от влаги и частиц смазки.

Влагомаслоотделители адсорбционные

Для удаления из сжатого воздуха масла и влаги используют вещества, обладающие активными впитывающими свойствами, например, селикагель, алюмогель, хлористый кальций и др. На следующем рисунке показан масловлагоотделитель адсорбционного типа.

Модульные системы очистки

Наилучшие результаты по удалению из воздуха конденсата, частичек масла и пыли обеспечивает модульная система очистки. Состоит она из нескольких элементов: циклонного (вихревого) отделителя, фильтра тонкой очистки и угольного фильтра. На следующем рисунке показан масловодоотделитель модульного типа.

Важно! Модульные системы обеспечивают на последнем уровне очистки практически стопроцентную чистоту технического воздуха, который поступает на обдувочные пистолеты, пневматические инструменты, краскопульты и респираторы (не имеющие угольный фильтр).

Преимущества фильтров циклонного типа

Влагоотделители значительно упрощают работу пневматического пистолета и компрессора. Они обеспечивают стабильную работу техники. Можно выделить следующие преимущества фильтров циклонного типа:

- простая конструкция;

- приемлемая стоимость;

- максимально высокая эффективность;

- удержание крупных частиц конденсата;

- простое техническое обслуживание;

- регенерация и полное восстановление первоначальных свойств;

- обеспечение предварительной грубой очистки.

Влагоотделители для компрессоров и пневматических пистолетов являются эффективным инструментом, без которого невозможно представить работу этой техники. Они качественно подготавливают сжатый воздух к дальнейшему применению. Фильтры отделяют первичную влагу, частицы масла, а также загрязнения разной фракции и другие твёрдые частицы. Любая пневматическая сеть должна оборудоваться влагоотделителем, который очистит воздух для дальнейшего применения.

Ключевые характеристики оборудования

Область применения влагомаслоотделителей достаточно широка, поэтому при выборе модели стоит сразу обозначить её конкретные цели и задачи: обслуживание автомобилей класса МАЗ / КАМАЗ, пневматического инструмента или же других устройств, где требуется качественная фильтрация.

Если брать в расчёт технику для работы с лакокрасочными материалами на пневматике, то необходимость в расширенной пропускной способности отпадает. Здесь гораздо практичнее смотреть в сторону оборудования с фильтрами тонкой очистки. В то время как для производственных нужд требуется именно хорошая проходимость, а показатель микрон к очистке отходит на второй план. Последнее зависит от размера фракции. Промышленные варианты логичнее использовать для качественной подготовки воды. В этом случае отсекаются мелкие частицы размером порядка 5 мкм. Классические решения в большинстве своём комплектуются фильтрующими системами, фракция которых колеблется в районе 15 мкм.

Промышленный осушитель воздуха

Отдельное внимание стоит уделить показателю поддерживаемого давления. Отделители для компрессорного оборудования среднебюджетного сегмента предлагают уровень в 7 бар. Данный параметр в меньше степени влияет на конечный результат, но фильтр должен соответствовать отдаче агрегата, иначе КПД заметно снизится, равно как и вырастут трудозатраты.

При выборе отделителя обязательно нужно сопоставлять показатели нагрузки и мощности в момент движения сжатого воздуха внутри оборудования. Необходимо также учитывать особенности того или иного инструмента, а именно, диаметр соединений. Это может быть 1/8, 3/4 или более редкий – 3/8. Встречаются и экзотические варианты для каких-то специфических нужд.

Результаты

При решении того, приобретать ли промышленный вариант исполнения или сделать влагомаслоотделитель своими руками, следует учитывать то, какой степени очистки следует добиться. Современные конструкции позволяют отделить загрязняющие частицы размером до пяти микронов. Существует фильтр, который позволяет отделять от потока частицы размером до одной десятой микрометра.

Габаритный чертеж фильтра влагоотделителя П-ФВ

Стоимость вышеприведенных вариантов исполнения очень велика. Поэтому следует рассматривать требования, которые предъявляются системой к качеству подаваемого воздуха. Если не нужно достигать подобного качества потока, то целесообразно приобретать более дешевые варианты исполнения. В обычных системах подачи воздуха можно использовать самодельный вариант исполнения для компрессора. Сделать своими руками подобную конструкцию можно, самодельный фильтр будет иметь меньшую эффективность, но его стоимость будет незначительной, ремонтопригодность позволит исключить вероятность возникновения больших затрат при обслуживании.

Лучшие модели

Рынок предлагает широкий ассортимент решений разных форматов и марок, запутаться в которых очень легко. В список ниже вошли наиболее популярные представители сегмента, получившие большое количество лестных откликов от потребителей.

Wester 816-002

Это воздушный фильтр с рабочим давлением в 10 атмосфер и полноценным блоком подготовки воздуха. Диаметр входных соединений на обоих концах – 1/4F. Для визуализации показаний предусмотрен манометр. В системе также работают лубрикатор и редуктор.

Аппарат хорошо держит нагнанное давление, а манометр не привирает, как у более доступных по цене решений. Качество сборки также на высоком уровне: зазоров, люфтов и других конструкционных недочетов замечено не было. Стоимость отделителя находится в районе 2500 рублей.

Zitrek SAW 3000-02 D F.R. 1/4 M

Модель можно использовать как влагомаслоотделитель или фильтр. Данное решение отлично себя показало в тандеме с пневматическим инструментом. Воздушный фильтр хорошо справляется с тонкой очисткой, а при необходимости легко заменяется на новый.

Диаметр соединения универсальный – 1/4М. Есть достаточно точный манометр, а также отвод конденсата в автоматическом порядке. Давление аппарат держит хорошо, но за отсутствием оного начинает немного дребезжать. Стоимость прибора – около 1000 рублей.

Pegas EC5000-06

Это серьёзная модель с хорошей отдачей и соответствующей стоимостью. Прибор эффективно очищает поступающий воздух от твёрдых частиц и капельной влаги. Аппарат в автоматическом порядке поддерживает давление на указанном пользователем уровне, параллельно удаляя скопившийся конденсат.

В систему включены маслораспылитель, влагоотделитель и манометр. Последний может похвастаться высокой точностью. Диаметр соединений – 3/4. Прибор выдерживает давление в 15 бар и температуру до +60⁰С. Качество очистки находится в пределах 25 мкм. Стоимость модели немногим больше 6000 рублей.

Licota PAP-C207B

Это трёхуровневый отделитель с тонкой очисткой. Прибор фильтрует сжатый воздух, эффективно удаляя масло и влагу.

Степень очистки для каждого уровня разная – 5, 0,3 и 0,01 микрон. Такой подход не оставляет шанса загрязнениям, позволяя добиться чистоты воздуха почти в 100%.

В систему включены регулятор давления с точным датчиком и клапан автоматической очистки от скопившегося конденсата. О необходимости замены фильтрующих элементов укажут гранулы, окрасившиеся в розовый цвет. Стоимость прибора соответствующая – больше 9000 рублей.

AIST 91030354

Блок включает в себя отделитель, лубрикатор и регулятор давления. Модель хорошо себя зарекомендовала в паре с пневматическим инструментом, фильтруя воздух поступающий от компрессора. Рабочее давление находится в пределах 10 бар при пропускной способности в 4500 л/мин.

Дополнительно есть регулировка скорости подачи масла, а также отвод скопившегося конденсата в автоматическом порядке. К качеству сборку претензий нет: все элементы плотно подогнаны друг к другу и не люфтят. Свою стоимость, а это почти 7000 рублей, модель полностью оправдывает.

Как сделать влагоотделитель своими руками

Поскольку в конструкцию влагоотделителя не входят высокотехнологичные элементы, то изготовить осушитель воздуха для компрессоров своими руками вполне возможно из подручных материалов.

Циклонный (вихревой) влагоотделитель

Валагоотделитель циклонного типа можно изготовить из баллона для сжиженного газа, ненужного огнетушителя или обрезка металлической трубы подходящего диаметра. Длина трубы может быть произвольной.

Изготавливается приспособление в следующем порядке.

- Просверлите в нижней части корпуса отверстие и приварите обычный кран. Он будет служить для слива накопившегося в емкости конденсата. Ниже приведен чертеж самодельного вихревого влагоотделителя, по которому можно изготовить данное приспособление из металлической трубы.

Совет! Для правильной работы устройства его необходимо установить вертикально.

Самодельный адсорбционный влагоотделитель

Самодельный осушитель воздуха легко изготовить из фильтра для воды и силикагелевого наполнителя для кошачьих туалетов.

Также потребуется небольшая трубка из металла или пластика и клеевой пистолет.

Фильтр очистки воздуха от конденсата изготавливается следующим образом.

- Отрежьте трубку такой длины, чтобы она входила в крышку и доставала до дна фильтра.

- В трубке необходимо насверлить несколько отверстий, через которые будет проходить сжатый воздух от компрессора.

Теперь можно подсоединить к входному штуцеру влагоотделителя шланг от компрессора, а к выходному – шланг, ведущий к какому-либо пневмоинструменту, например, к краскопульту.

Самые распространённые виды самодельных влагоотводителей

Специалисты рекомендуют использовать следующие виды влагоотводителей:

- циклонного типа;

- поглощающие влагу с помощью силикагеля;

- холодильного типа.

Каждый тип имеет свои преимущества и недостатки. Чтобы выбрать оптимальный вариант для себя, необходимо ознакомиться со всеми схемами устройств. В конструкциях используются старые баллоны, масляные фильтры, элементы холодильного оборудования. Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

Самодельные устройства циклонного типа

Принцип действия циклонного влагоотделителя достаточно прост. При попадании потока сжатого воздуха в установку он начинает вращаться. Под действием центробежной силы конденсат, небольшие частицы мусора и масла направляются к стенкам. В это время очищенный воздух проходит в нижнее центральное отверстие и далее подаётся в компрессор.

Воздушная смесь подается через верхнее отверстие, под дейтсвием центробежной силы влага отделяется и выводится через выходной патрубок

Для создания самодельного центробежного аппарата нам понадобятся:

- старый пропановый баллон;

- штуцер;

- сварочный аппарат;

- две металлические трубки небольшой длины.

В качестве корпуса отлично подойдёт старый баллон, он имеет достаточную высоту и может выдерживать повышенное давление. Порядок работ следующий:

Для улучшения эффективности работы влагоотводителя можно добавить внутрь деревянную стружку и поставить на выходе фильтрующую сетку. Но в этом случае потребуется разрезать корпус поперёк и после окончания работ скрепить его обратно при помощи специальной герметичной прокладки.

Влагоотделитель с использованием силикагеля

Силикагель позволяет отфильтровать воздушную смесь, достаточно лишь правильно разместить слой этого вещества в корпусе от масляного или водяного фильтра. Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

- Разбираем старый масляный фильтр.Разбираем старый масляный фильтр и подготавливаем его к дальнейшей работе

- В качестве входного патрубка можно использовать родную трубку, через которую раньше подавалось масло.

- Заглушаем лишние отверстия с помощью болтов нужного диаметра и герметика.Для заглушки отверстий используем болты нужного диаметра и герметик

- Проводим сборку в обратном порядке, свободное пространство заполняем силикагелем.Заполняем все свободное пространство корпуса силкагелем

- Надеваем верхнюю крышку и плотно прикручиваем её болтом.Плотно прижимаем верхнюю крышку к корпусу маляного фильтра

Конструкция фильтра имеет несколько кронштейнов, с помощью которых фильтр легко устанавливается на нужное место.

Чтобы максимально эффективно задействовать силикагель, входное и выходное отверстия должны располагаться на разных концах корпуса.

Устройство холодильного типа

Читайте также: