Сушилка дсп 50 устройство и принцип действия

Обновлено: 24.04.2024

Сушилки данного типа применяются для сушки сыпучих продуктов; зерна, жома, свекловичной стружки после механического обезвоживания, овощей, угля, глины. В этих сушилках движение материала происходит за счет действия силы тяжести. Устройство шахтной прямоточной зерносушилки рассмотрим на примере сушилки ДСП, которые применяются для сушки сырого зерна пшеницы, ржи, ячменя, семян подсолнечника, овса, кукурузы и других сельскохозяйственных культур.

Сушильная шахта с коробами имеет прямоугольное сечение. Она доверху заполняется просушиваемым зерном. В нижней части шахты расположено выпускное устройство. Зерно перемещается в шахте сверху вниз под действием гравитационных сил. Стенки шахт изготавливают из монолитного или сборного железобетона.

Сушильная камера-это верхняя часть шахты, куда подают агент сушки. Обычно она занимает большую часть шахты. Сушильная камера делится на две зоны сушки. Для подвода свежего и отвода отработавшего агента сушки внутри шахты по всей ее высоте установлена система подводящих и отводящих коробов. При заполнении шахты зерно располагается слоями между коробами. Толщина каждого слоя равна расстоянию между подводящими и отводящими коробами.

Короб представляет собой канал с открытой нижней стороной, через которую агент сушки или входит в зерновой слой, или выходит из него. Под нижней открытой стороной зерно располагается под углом естественного откоса. Одна из торцовых сторон каждого короба открыта, а другая заглушена. Подводящие короба открыты со стороны входа агента сушки, а отводящие короба - со стороны выхода. Короба изготавливают из листовой стали толщиной 2 мм. Стенки отводящих коробов с внутренней стороны покрывают антикоррозийным лаком, так как на них может конденсироваться водяной пар отработавшего агента сушки.

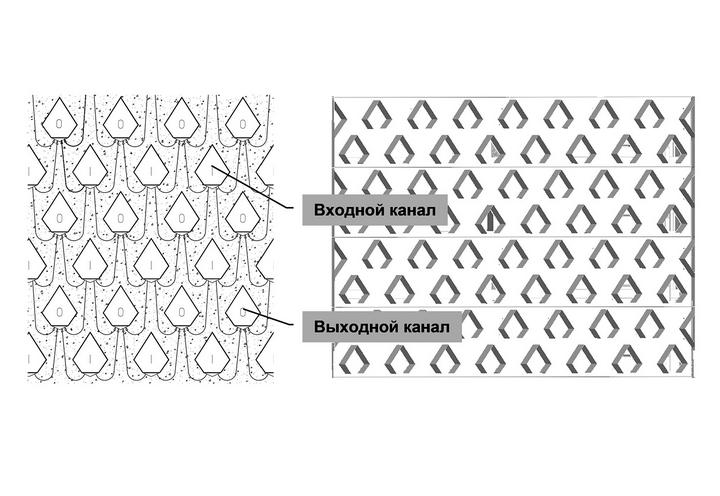

Наиболее распространены короба пятигранной формы; применяют также треугольные короба. Для лучшего скольжения зерна по коробу угол между его верхними гранями должен быть не более 70°. Радиус закругления верхнего ребра короба делают не более 5 мм во избежание задержки зерна и скопления сора на коробе. Форма короба должна обеспечивать хорошую обтекаемость зерна потоком агента сушки, минимальную площадь контактирования зерна с нагретой поверхностью короба, оптимальную площадь поперечного сечения без опасения выноса зерна из шахты, наибольшую открытую поверхность зерна для входа агента сушки, минимальный объем, занимаемый коробами в шахте, хорошее перемешивание зерновых потоков. Пятигранные короба позволяют иметь наибольшую площадь для подвода и отвода агента сушки. Наилучшую обтекаемость имеет короб, очерченный по лемнискате. Однако вследствие сложности изготовления такие короба не получили распространения в промышленности.

Общее число коробов в шахте определяют в зависимости от количества агента, подаваемого в сушилку. При этом во избежание выдувания зерна из шахты средняя скорость на выходе не должна превышать 6 м/с.

Короба располагают рядами в шахматном порядке, что способствует перемешиванию зерна при его нисходящем движении в шахте. Применяют две схемы размещения отводящих и подводящих коробов в шахте: рядную и диагональную. Короба располагают рядами в шахматном порядке, что способствует перемешиванию зерна при его нисходящем движении в шахте. Применяют две схемы размещения отводящих и подводящих коробов в шахте: рядную и диагональную.

Рисунок 1-Размещение отводящих и подводящих коробов в шахте

а - рядное размещение;

б - диагональное размещение.

Надшахтный бункер.Предназначен для накопления сырого зерна и обеспечения непрерывной подачи его в сушилку. Зерно в надшахтном бункере препятствует утечке агента сушки из верхних рядов коробов, т.е. служит своеобразным зерновым затвором.

Охладительная камера.Это нижняя часть шахты, куда направляют наружный воздух. Распределительная камера.Представляет собой устройство для выравнивания потоков агента сушки и охлаждающего воздуха и равномерного распределения их по подводящим коробам. В сушилках, состоящих из двух шахт, распределительная камера расположена между шахтами. В зависимости от выбранного режима сушки распределительную камеру разделяют по высоте горизонтальными перегородками, обеспечивающими подачу в соответствующие зоны сушки и охладительную камеру агента сушки и воздуха с заданными параметрами.

Выпускной затвор.Предназначен для равномерного выпуска зерна по всему сечению шахты. Выпускной затвор сушилки ДСП-24 сн имеет 16 отверстий по числу коробов в ряду. Открывается затвор электродвигателем через редуктор. Включение электродвигателя осуществляет командно-электрический прибор КЭП-12У. Поскольку сушилка не имеет промежуточного затвора, первая порция просушиваемого зерна возвращается на досушку, после чего сушилка выходит на установившийся режим работы.

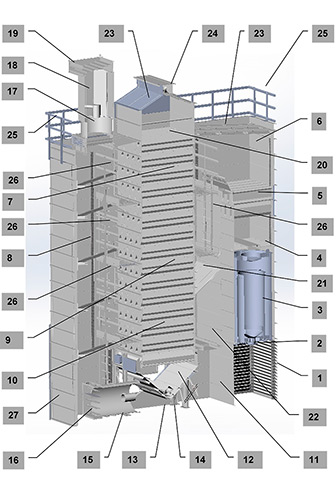

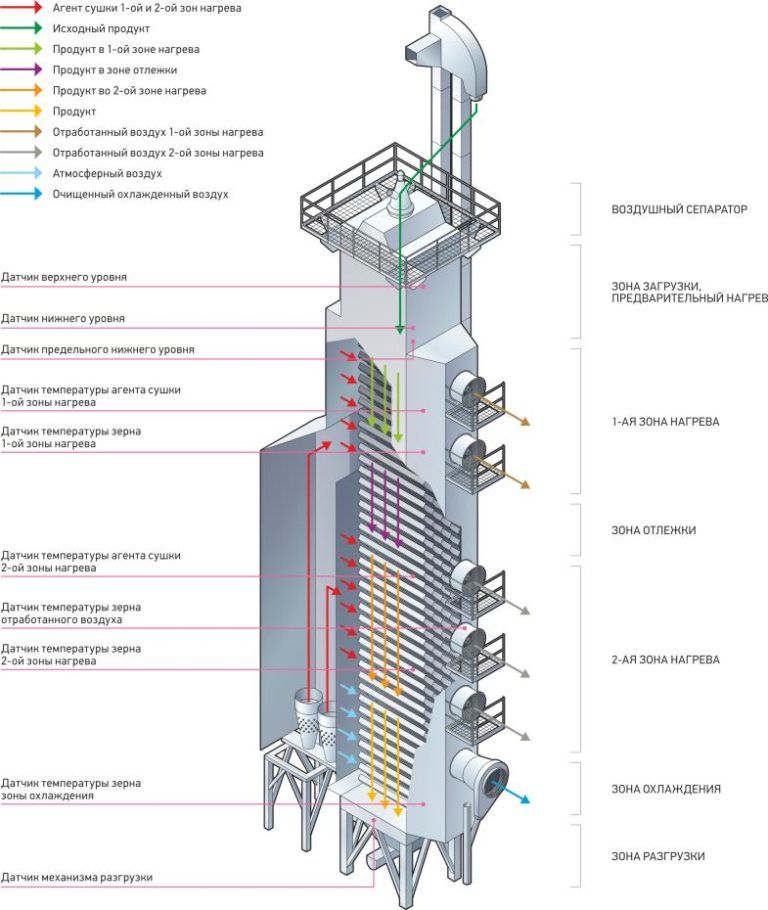

Устройство прямоточной шахтной зерносушилки типа ДСП показано на рисунке 2.

Рисунок 2-Устройство прямоточной шахтной зерносушилки ДСП

1 - надсушильный бункер;

2 - сушильные зоны;

3 - зоны охлаждения;

4 - газораспределительные камеры;

5 - воздухораспределительная камера;

6 - выпускной затвор;

7 - вентилятор для подачи агента сушки;

8 - вентилятор для подачи атмосферного воздуха.

3 ПРИНЦИП ДЕЙСТВИЯ ШАХТНОЙ ПРЯМОТОЧНОЙ ЗЕРНОСУШИЛКИ

Зерно плотным слоем перемещается в сушильной шахте сверху вниз между коробами под действием гравитационных сил и при этом постоянно продувается агентом сушки. В свою очередь агент сушки, получаемый в топке, нагнетается вентилятором в газораспределительную камеру и поступает во все подводящие короба. Из каждого подводящего короба агент сушки через нижнюю открытую часть проходит через зерновой слой в ближайшие выше- и нижерасположенные отводящие короба. Толщина продуваемого слоя равна шагу коробов. Зерновой слой продувается по вертикали непрерывно на всем пути движения зерна в шахте. Отработанный агент сушки через отводящие короба уходит в атмосферу или в осадочную камеру. Выпуск зерна из шахты осуществляется через выпускные устройства, которые и регулируют производительность сушилки. Принцип действия шахтной зерносушилки показан на рисунке 3.

Рисунок 3-Принцип действия процесса сушки зерна

В шахтных сушилках (прямоточных и рециркуляционных) процесс сушки основан на конвективном способе подвода тепла к продукту, а агент сушки выполняет функции тепловлагоносителя. (Камеры для сушки и охлаждения представляют собой вертикальные шахты прямоугольного сечения с расположенными в них в шахтном порядке (шаг по вертикали и по горизонтали 200…300 мм) подводящими и отводящими коробами. Короба служат для подвода и отвода агента сушки в сушильных камерах и атмосферного воздуха в охладительных камерах.

В прямоточных шахтных сушилках (типа ДСП, СЗШ-16, ЗСПЖ-8,К4-УСА) продукт проходит через сушильную камеру один раз (см. приложения рис. 1), а в рециркуляционных (типа РД-2Ч25−70, У2-УЗБ-50, А1-ДСП-50, а1-УЗМ) — несколько раз и число рециркуляций зависит от начальной влажности воздуха. В сушилках шахтных (прямоточных и рециркуляционных) продукт при охлаждении проходит через шахту один раз. Общее число коробов в сушильной и охладительной шахтах выбирают в зависимости от количества подаваемого сушильного агента в сушильную шахту или от количества подаваемого атмосферного воздуха в охладительную шахту при скорости отработавшего агента сушки не более 6 м/с. В новых сушилках устанавливают пятигранные клиновые короба с жалюзи на боковых стенках, что позволяет обеспечивать максимальное влагонапряжение сушильных и охладительных шахт.

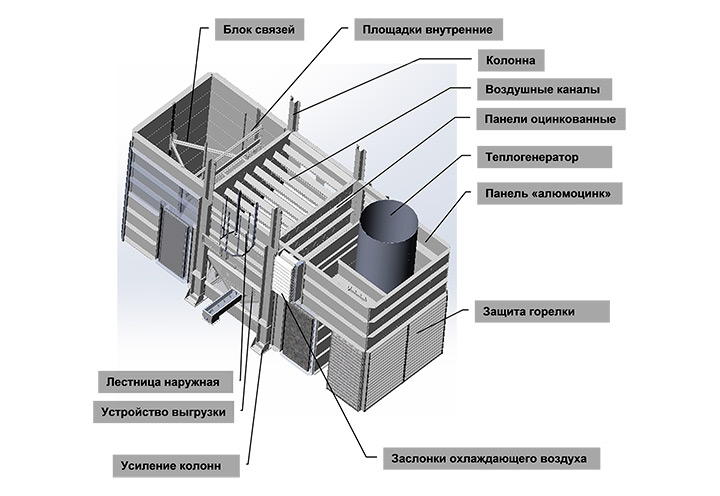

Состав шахтной зерносушилки:

Сушильная шахта

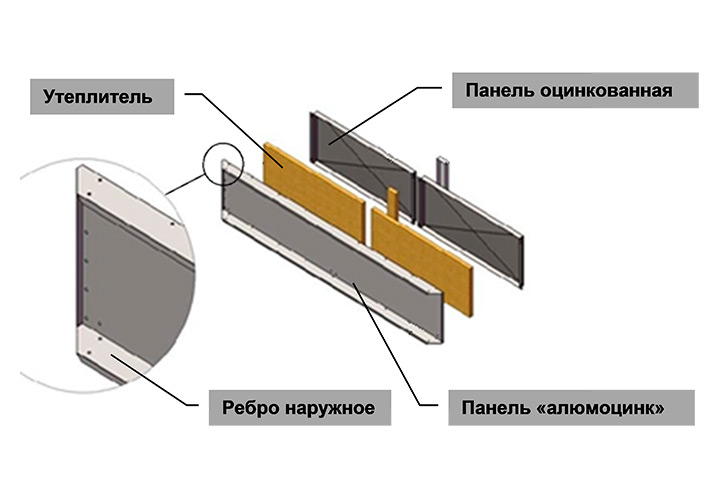

Сушильная шахта состоит из секций, изготовленных из оцинкованной стали с укрепляющими профилями, собираемых на болтах, число профилей изменяется согласно высоте сушилки; воздуховоды прикреплены к панелям на болтах.

Каналы распределения воздуха состоят из панелей, изготовленных из материала "Алюмоцинк", высокостойкого к воздействию агрессивных сред. Каналы распределения горячего воздуха состоят из сендвич-панелей, внутри которых находится слой минеральный ваты толщиной 50 мм, защищённой оцинкованными листами. Колонны шахты расположены по периметру и соединены между собой блоком связей, что обеспечивает пространственную устойчивость конструкции.

Конструкция наружных панелей имеет направленные наружу полки, служащие для беспрепятственного стекания конденсата, что позволяет избежать накопления пыли и застоя зерна на внутренних поверхностях сушилки.

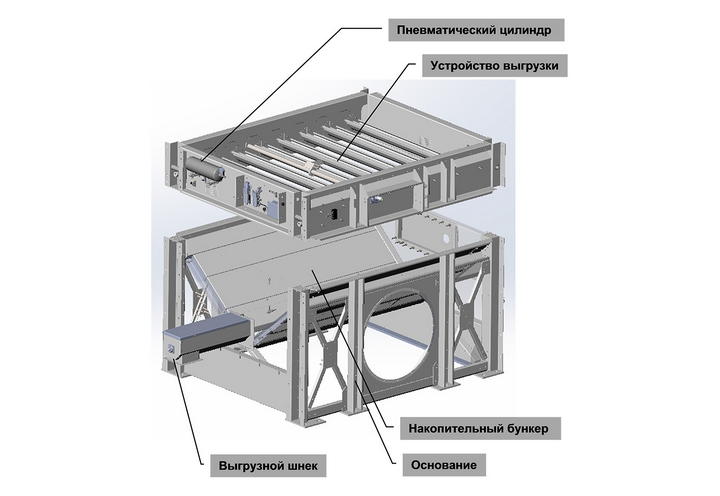

Устройство выгрузки

Устройство выгрузки с бункером накопления сухого зерна и выгрузным шнеком установлены единым моноблоком. Бункер установлен в несколько приподнятой позиции чтобы не создавать препятствий движению рециркулируемому воздуху, а также не создавать проблем при чистке.

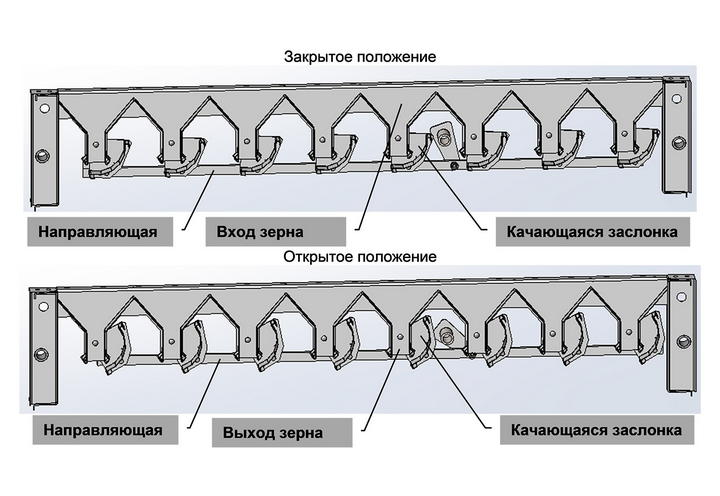

Пневматически управляемый цилиндр приводит в движение направляющие и заслонки открываются, в следствии чего порция зерна просыпается в бункер, расположенный ниже. Это движение чрезвычайно быстрое (от 0,5 до 1 с).

Работа узла выгрузки:

- узел выгрузки зерна позволяет высыпаться большому количеству зерна за короткий период, при этом отсутствует загрязнение воздуха и уменьшается риск попадания инородных предметов, находящихся в зерне;

- внизу зерносушильной шахты зерно направляется в параллельные каналы, качающаяся заслонка расположена под каждым каналом и, будучи в стандартной позиции, препятствует высыпанию материала;

- все заслонки связаны друг с другом посредством двух прочных направляющих, на каждом конце есть поворотный узел, опирающийся на три подшипника.

Вентиляторы

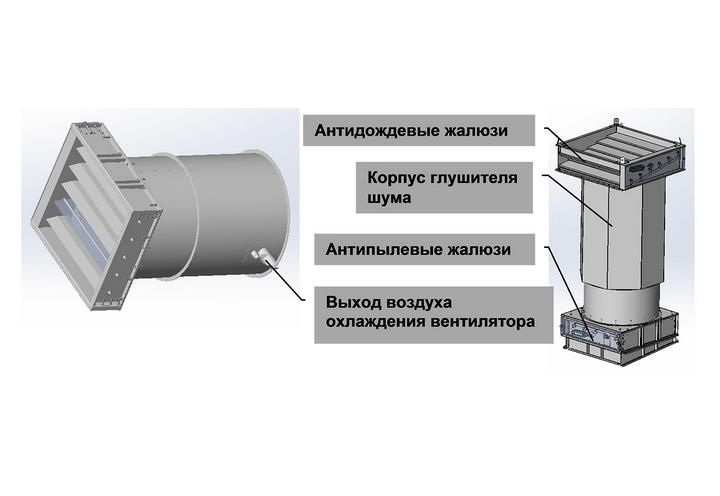

Используемые вентиляторы – осевого типа с диаметром 1000 мм. Стальной ротор непосредственно связан с двигателем, таким образом избегает потерь мощности; ряд направляющих потока помещён ниже ротора; они поддерживают двигатель и согласуются с направлением лопастей вентилятора что приводит к усилению динамического давления воздушного потока от вентиляторов, т.е. увеличивается их производительность.

Особенная конструкция этих вентиляторов и большой диаметр ротора крыльчатки вентилятора позволяет достичь большое давление воздушного потока, а также значительно уменьшить его шум.

Посадочное место двигателя охлаждается посредством воздухопроводящей металлической трубки, таким образом для охлаждения вентилятора используется свежий воздух снаружи; кроме того, внутренние стены покрыты слоем минеральной ваты толщиной 80 мм, которая производит дополнительное уменьшение шума.

Каждый вентилятор сверху и снизу оборудован пневматическими заслонками: сверху защищающими двигатель вентилятора от попадания дождя, а снизу препятствующими выбросу пыли из сушильной шахты через вентилятор в атмосферу при выгрузке порций зерна.

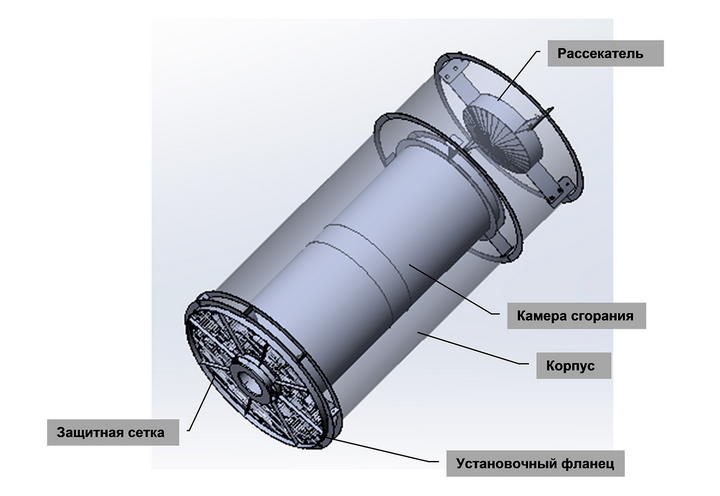

Теплогенератор

Существует несколько видов теплогенераторов согласно типу используемой горелки.

Для горелки традиционного типа.

- Один (или более) теплогенератор установлен в вертикальном положении с целью уменьшения количества препятствий на пути горячего воздуха, он может использовать горелки, работающие на дизельном топливе, печном топливе, природном или сжиженном газе.

- Камера сгорания изготовлена из нержавеющей стали. Её конструкция позволяет получить максимальное возможное качество смешивания продуктов сгорания и воздуха.

- Главный корпус камеры сгорания является цилиндрическим, и два конца имеют форму конуса, это позволяет компенсировать расширения, вызванные изменениями температуры воздушного потока.

- Торец камеры закрыт. Продукт горения протекает через восемь боковых ступенчатых каналов и направляется к боковым областям теплогенератора, где он смешиваются с более прохладным воздухом через специальные дефлекторы. Таким образом получается однородная температура продуктов горения и исключается формирование опасных чрезвычайно горячих воздушных потоков.

- После того, как продукт горения смешивается с более холодным рециркулируемым воздухом он проходит через ряд панелей, которые создают турбулентный поток, что способствует равномерному смешиванию разнотемпературных воздушных масс.

Для линейной горелки.

- В линейных горелках в качестве топлива используются природный или сжиженный газ. В отличие от традиционных горелок, в линейных горелках тепловое распределение значительно лучше.

- Скорость воздуха в горелке регулируется двумя специальными дефлекторами. Над горелкой установлена панель отсечения пламени, изготовленная из нержавеющей стали. Её задачей является исключение возникновения направленных потоков очень горячего воздуха.

- Тёплый воздух из горелки попадает в вертикальный очень широкий теплоизолированный канал.

- После того, как продукт горения смешивается с более холодным рециркулируемым воздухом он проходит через ряд панелей, которые создают лучшее смешивание, повышая температурную равномерность.

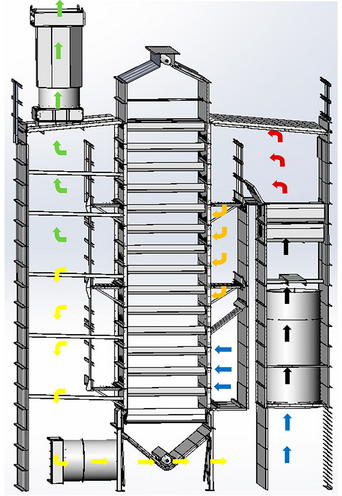

Транспортировка продукта и циркуляция воздушных потоков

Продукт осыпается вниз под действием силы тяжести через узел выгрузки, что является причиной зигзагообразного движения зерна и постоянного перемешивания; конструкция каналов и импульсная выгрузка по всей плоскости колонны обеспечивают равномерную разгрузку без застойных зон.

В первой зоне сушения продукт нагревается горячим воздухом и теряет основную часть своей влаги. Проходя из первой зоны сушения во вторую продукт попадает в зону покоя куда не поступают никакие воздушные потоки. Пока зерно находится в этой зоне его влага распространяется от сердцевины к внешним стенкам, делая дальнейшее сушение более лёгким, при этом значительно улучшается равномерность сушения.

Во второй зоне сушения из зерна удаляется оставшаяся избыточная влажность до необходимого уровня.

Ширина зоны охлаждения является регулируемой, и может изменяться в зависимости от особенности сушимого продукта и условий внешней среды. Приток охлаждающего воздуха регулируется специальными жалюзи.

В случае сушения без охлаждения зерна в зерносушилке вся зерносушильная шахта может использоваться для процесса сушения.

Циркуляция воздуха обеспечивается вентиляторами, находящимися внизу и вверху зерносушильной колонны.

Верхние вентиляторы взаимодействуют с воздухом, поступающим из верхней зоны сушения зерносушильной колонны. В этой области продукт все ещё влажен, и прошедший через него влажный воздух выпускается в атмосферу.

Нижние вентиляторы оперируют с воздухом, поступающим из нижней зоны сушения зерносушильной колонны, где тёплый воздух не настолько влажен, а также из зоны охлаждения, где воздух содержит тепло, выделенное из продукта.

Воздух проходит сквозь шахту, под основанием и направляется обратно вверх по специальному каналу.

Теплообмен воздух-продукт

Сушильная шахта составлена ступенчатыми слоями воздуховодных каналов.

Канал в каждом слое имеет открытую сторону, в то время как противоположная – закрыта. Таким образом отверстия каналов для входа и выхода воздуха находятся с разных сторон шахты.

Воздух, входя в канал, проходит сквозь продукт и выходит через четыре ближайших выходных канала; каждый выходной канал получает воздух из четырёх близлежащих входных каналов. Таким образом, создаётся теплообмен между воздухом и продуктом. Эта система обеспечивает следующие характеристики теплообмена:

- воздух проходит сквозь весь продукт;

- продукт в процессе опускания прогревается как входящим, так и выходящим воздухом.

Движение продукта

Выброс пыли увеличивается при перемещении продукта, именно поэтому приняты меры для уменьшения движения продукта и понижения скорости воздуха в этой фазе.

Устройство выгрузки разработано с учётом требования выгрузки большого количества продукта в очень короткий промежуток времени.

Скорость выгрузки такова, что в действительности полное время выгрузки сушилки составляет приблизительно 20-40 секунд в течение часа; только во время выгрузки имеет место существенная эмиссия пыли.

За долю секунды перед выгрузкой, жалюзи вентиляторов закрыты так, чтобы воздушный поток был полностью заблокирован, спустя несколько секунд после разгрузки, когда продукт закончил своё движение, они постепенно открываются.

Пульт управления позволяет устанавливать время задержки и время открытия каждых жалюзи.

Рециркуляционный поток

В областях зерносушильной колонны, где продукт влажный, эмиссия пыли намного ниже чем в областях, где продукт высушен.

Основной воздушный кругооборот сушилки позволяет уменьшить потребление топлива и обеспечивает дополнительное сокращение эмиссии пыли.

Верхние вентиляторы извлекают воздух, прибывающий из верхней части колонны. Содержание примесей в этом воздухе невелико, фактически воздух проходит через зерно в более влажной зоне, все это значительно уменьшает выброс пыли.

Нижние вентиляторы используют воздух, прибывающий из более низкой части колонны. Содержание примесей в этом воздухе выше, но воздух, проходя через каналы, проходит снова через продукт в верхней части колонны, таким образом продукт действует как воздушный фильтр.

Это означает, что только приблизительно 2/3 воздуха, необходимого для обеспечения процесса сушения, выходит в окружающую среду, в то время как воздух, имеющий более высокое содержание пыли, рециркулируется.

Обслуживание и эксплуатация

Все детали шахтной сушилки расположены в легкодоступных для обслуживания местах.

Две удобных двери обеспечивают доступ к нижней части сушилки. Зона, в которой находится горелка, защищена от осадков.

Лестницы с площадками отдыха для более длинного маршрута обеспечивают удобный доступ к платформе и к двум этажам для контроля верхних жалюзи вентилятора и бункера влажного зерна.

По обеим сторонам зерносушильной шахты предусмотрены две удобные площадки, с которых удобно очистить каждый угол шахты. Площадки расположены на высоте 2,5 м друг от друга и предотвращают падение с большой высоты. Удобная лестница обеспечивает безопасный доступ к каждой площадке.

Сушка зерна — важнейший этап подготовки к дальнейшим манипуляциям. От правильно проведенной доработки зависит качество продукции и срок хранения. Поэтому его отправляют на зерносушилки. Они бывают разных типов, но наиболее популярны сушилки для зерна шахтного типа. Их используют на любых пищевых и сельхозпредприятиях.

Агрегат состоит из трех сегментов, в которых происходит:

В шахте масса зерна продвигается слоем 14 см. При этом оно просушивается равномерно, а расходы на топливо минимальные.

Все сушилки для зерна шахтного типа отличаются следующими преимуществами:

- сушат любые сыпучие культуры;

- средняя стоимость инвестиций;

- невысокие операционные затраты;

- просушка равномерная;

- сушка нагретым воздухом;

- возможность возврата нагретого воздуха в сушилку;

- при рециркуляции доступна сушка очень влажного сырья.

Агрегаты оснащены системами теплоизоляции и аспирации. Сушилка в минимальной комплектации содержит элементы, которые дают возможность начать сушку сразу после установки механизмов. Труд персонала экономится за счет оснащения агрегата пультом автоматического управления.

Важно высушить зерно до определенной влажности, которая установлена для каждой культуры. При этом необходимо не допустить, чтобы зерно потеряло свои технологические качества.

Как устроена шахтная зерносушилка. Принцип работы

Она предназначена для крупных предприятий — элеваторов, где они практически непрерывно работают круглый год.

Состоит агрегат из двух камер — шахт, установленных параллельно. Между ними находится распределительная камера, которая разделена на три зоны горизонтальными перегородками. К каждому сегменту подведены нагнетательные газоходы.

К двум верхним зонам подключен сушильный аппарат, а к нижнему отсеку подается охлажденный воздух.

В результате каждая шахта разделена на три зоны. Две верхние - для сушки, а нижняя - для охлаждения. Бункеры для зерна расположены над шахтами. Шахты и бункеры крепятся на металлических швеллерах, которые закреплены на фундаменте.

Шахта — главная часть зерносушилки. В каждой из них находится по высоте 27 коробов, которые подводят сушильный и охлаждающий агенты. А 29 коробов - отводящие. В каждом ряду по ширине установлено по 15 коробов. Изготовлены они из оцинкованной стали толщиной 1,6 мм.

В днищах сушильных отсеков имеются выпускные устройства. Затворами роликового подвесного типа обеспечивают равномерный выпуск зерна. На две шахты приходится 16 таких отверстий. Каждый из затворов периодически открывается электроприводом, которому дает старт команд аппарат, а завершает работу выключатель. Затвор закрывается возвратными пружинами. Под его рамой находятся разгрузочные бункеры.

Зерносушилка работает от топки, устроенной обычно на жидком топливе. Она состоит из следующих частей:

- камера сгорания;

- футерованные металлические кожухи форкамеры;

- плоский отражатель в камере смешения;

- форсунка;

- вентилятор;

- топливопровод;

- аппаратура для автоматического регулирования и контроля.

Объем подаваемого воздуха и топлива регулируется дроссельной заслонкой с маховичком и микрометрическим клапаном. Поддержание заданной температуры обеспечивает автоматика.

Алгоритм работы шахтной зерносушилки

Очищенное зерно подают в шахту. Здесь оно обрабатывается подогретым воздухом, поступающим из обдувающих коробов. Они находятся рядом с отводящими коробами в шахматном порядке, расположены снизу.

Вертикальные перегородки, расположенные за коробами, разделяют зерновую массу на отдельные потоки. Поэтому зерно равномерно движется по всей высоте шахты и нигде не застаивается. Использованный воздух вентилятором выдувается в циклон через отводящие короба.

Время нахождения зерна в шахте контролирует разгрузочное устройство. После сушки материал подается винтовым конвейером в ёмкость для высушенного зерна, либо обратно в шахту для досушивания.

В первой зоне сушки удаляется поверхностная влага, температура регулируется форсункой теплоблока. Во второй зоне сушки испаряют капиллярную влагу. Здесь температура ниже, регулируется она заслонками в подводящем канале.

В сушилках для зерна шахтного типа за один цикл сушки влажность доводят до 35%. При этом дробление и травмирование зерновок исключено. Оборудование работает при низком уровне шума и вибрации. Продуманная аспирация обеспечивает безопасную работу.

Топливо применяется не только дизельное. Используют природный или сжиженный газ. Некоторые модели работают на электроприводе. Для обслуживания шахтной зерносушилки достаточно двух работников, так как агрегаты автоматизированы.

Зерносушилка А1-ДСП-50

Зерносушилка А1-ДСП-50 предназначена для сушки семян подсолнечника, кукурузы, пшеницы и других зерновых культур, обеспечивая высокий съем влаги и очистку отработанного агента сушки и воздуха от легких примесей.

Зерносушилка состоит из двух вертикальных сушильных шахт, теплообменника и охладительной камеры, составляющих единую конструкцию из металлических секций, а также выпускных механизмов, надсушильного бункера. А также в состав зерносушилки А1-ДСП-50 входят: топка, шкаф управления, вентиляторы В-Ц4-76-10Ж-02, вентилятор высокого давления АВД (под диз.топливо), горелка P93A M-.PR.S.UA.A.8.80 (под газ), задвижки ЗРЭ-300, перекидной клапан 5937.00.00.00, датчики уровня ДУСМ-03, и термопреобразователь сопротивления ТСМ. По требованию заказчика зерносушилка комплектуется нориями У2-УН-100, У2-УН-175.

Зерносушилки ДСП — это стационарные зерносушилки шахтного типа. Шахтные зерносушилки — подходящий выбор для предприятий с большим объемом обработки как зерновых так и масличных культур. Низкие операционные затраты шахтных сушилок отлично сочетаются с простотой эксплуатации. На всех этапах процесса сушения Вы можете контролировать объем проходящего воздуха, температуру и скорость прохождения зерна.

Зерносушилки ДСП-25, А1-ДСП-50, 2×А1-ДСП-50 являются зерносушилками непрерывного действия (поточными). В то время как зерносушилки ДСП-10 и ДСП-20 – периодического действия (порционными).

В зерносушилке 2×А1-ДСП-50 осуществлен возврат отработанного сухого агента сушки для повторного использования, что позволяет существенно снизить расход топлива. В зерносушилках ДСП-25; А1-ДСП-50 предусмотрена другая не менее эффективная технология, при которой нагретый атмосферный воздух после зоны охлаждения смешивается с агентом и направляется в зону сушки, что также позволяет существенно снизить затраты.

Наши зерносушилки способны работать на разных видах топлива: на печном топливе, мазуте, газе или дизельном топливе.

- дистанционное измерение и индикация температуры теплоносителя и нагрева зерна по пяти каналам;

- контроль температуры теплоносителя и нагрева зерна по задаваемым установкам;

- предаварийная сигнализация и аварийное отключение подачи топлива;

- управление работой затворов выпуска зерна из зерносушилки;

- измерение влажности зернопродуктов в потоке на выходе из зерносушилки;

- сигнализацию превышения максимально допустимого верхнего уровня зерна.

| Технические данные: | А1-ДСП-50 |

|---|---|

| Производительность при сущке пшеницы и снижении влажности с 20% до 14%, т/ч | 50 |

| Удельный расход электроэнергии, кВт/ч | 2,2 |

| Расход топлива при снижении влажности на 1% на 1 т: | |

| - дизельного, кг/ч | 1,22 |

| - природного газа, м3/ч | 1,73 |

Зерносушилка А1-ДСП-50 Ангарск, Зерносушилка А1-ДСП-50 Армавир, Зерносушилка А1-ДСП-50 Архангельск, Зерносушилка А1-ДСП-50 Астрахань, Зерносушилка А1-ДСП-50 Балаково, Зерносушилка А1-ДСП-50 Барнаул, Зерносушилка А1-ДСП-50 Белгород, Зерносушилка А1-ДСП-50 Бийск, Зерносушилка А1-ДСП-50 Благовещенск, Зерносушилка А1-ДСП-50 Братск, Зерносушилка А1-ДСП-50 Брянск, Зерносушилка А1-ДСП-50 Великий Новгород, Зерносушилка А1-ДСП-50 Владивосток, Зерносушилка А1-ДСП-50 Владикавказ, Зерносушилка А1-ДСП-50 Владимир, Зерносушилка А1-ДСП-50 Волгоград, Зерносушилка А1-ДСП-50 Волжский, Зерносушилка А1-ДСП-50 Вологда, Зерносушилка А1-ДСП-50 Воронеж, Зерносушилка А1-ДСП-50 Грозный, Зерносушилка А1-ДСП-50 Дзержинск, Зерносушилка А1-ДСП-50 Екатеринбург, Зерносушилка А1-ДСП-50 Златоуст, Зерносушилка А1-ДСП-50 Иваново, Зерносушилка А1-ДСП-50 Ижевск, Зерносушилка А1-ДСП-50 Йошкар-Ола, Зерносушилка А1-ДСП-50 Иркутск, Зерносушилка А1-ДСП-50 Казань, Зерносушилка А1-ДСП-50 Калининград, Зерносушилка А1-ДСП-50 Калуга, Зерносушилка А1-ДСП-50 Каменск-Уральский, Зерносушилка А1-ДСП-50 Кемерово, Зерносушилка А1-ДСП-50 Киров, Зерносушилка А1-ДСП-50 Комсомольск-на-Амуре, Зерносушилка А1-ДСП-50 Кострома, Зерносушилка А1-ДСП-50 Краснодар, Зерносушилка А1-ДСП-50 Красноярск, Зерносушилка А1-ДСП-50 Курган, Зерносушилка А1-ДСП-50 Курск, Зерносушилка А1-ДСП-50 Липецк, Зерносушилка А1-ДСП-50 Магнитогорск, Зерносушилка А1-ДСП-50 Махачкала, Зерносушилка А1-ДСП-50 Москва, Зерносушилка А1-ДСП-50 Мурманск, Зерносушилка А1-ДСП-50 Набережные Челны, Зерносушилка А1-ДСП-50 Нальчик, Зерносушилка А1-ДСП-50 Нижневартовск, Зерносушилка А1-ДСП-50 Нижнекамск, Зерносушилка А1-ДСП-50 Нижний Новгород, Зерносушилка А1-ДСП-50 Нижний Тагил, Зерносушилка А1-ДСП-50 Новокузнецк, Зерносушилка А1-ДСП-50 Новороссийск, Зерносушилка А1-ДСП-50 Новосибирск, Зерносушилка А1-ДСП-50 Омск, Зерносушилка А1-ДСП-50 Орел, Зерносушилка А1-ДСП-50 Оренбург, Зерносушилка А1-ДСП-50 Орск, Зерносушилка А1-ДСП-50 Пенза, Зерносушилка А1-ДСП-50 Пермь, Зерносушилка А1-ДСП-50 Петрозаводск, Зерносушилка А1-ДСП-50 Петропавловск-Камчатский, Зерносушилка А1-ДСП-50 Прокопьевск, Зерносушилка А1-ДСП-50 Псков, Зерносушилка А1-ДСП-50 Ростов-на-Дону, Зерносушилка А1-ДСП-50 Рыбинск, Зерносушилка А1-ДСП-50 Рязань, Зерносушилка А1-ДСП-50 Самара, Зерносушилка А1-ДСП-50 Санкт-Петербург, Зерносушилка А1-ДСП-50 Саранск, Зерносушилка А1-ДСП-50 Саратов, Зерносушилка А1-ДСП-50 Северодвинск, Зерносушилка А1-ДСП-50 Смоленск, Зерносушилка А1-ДСП-50 Сочи, Зерносушилка А1-ДСП-50 Ставрополь, Зерносушилка А1-ДСП-50 Старый Оскол, Зерносушилка А1-ДСП-50 Стерлитамак, Зерносушилка А1-ДСП-50 Сургут, Зерносушилка А1-ДСП-50 Сызрань, Зерносушилка А1-ДСП-50 Сыктывкар, Зерносушилка А1-ДСП-50 Таганрог, Зерносушилка А1-ДСП-50 Тамбов, Зерносушилка А1-ДСП-50 Тверь, Зерносушилка А1-ДСП-50 Тольятти, Зерносушилка А1-ДСП-50 Томск, Зерносушилка А1-ДСП-50 Тула, Зерносушилка А1-ДСП-50 Тюмень, Зерносушилка А1-ДСП-50 Улан-Удэ, Зерносушилка А1-ДСП-50 Ульяновск, Зерносушилка А1-ДСП-50 Уссурийск, Зерносушилка А1-ДСП-50 Уфа, Зерносушилка А1-ДСП-50 Хабаровск, Зерносушилка А1-ДСП-50 Чебоксары, Зерносушилка А1-ДСП-50 Челябинск, Зерносушилка А1-ДСП-50 Череповец, Зерносушилка А1-ДСП-50 Чита, Зерносушилка А1-ДСП-50 Шахты, Зерносушилка А1-ДСП-50 Энгельс, Зерносушилка А1-ДСП-50 Южно-Сахалинск, Зерносушилка А1-ДСП-50 Якутск, Зерносушилка А1-ДСП-50 Ярославль и других городах России.

Читайте также: