Что такое гидроудар в кондиционере

Обновлено: 04.05.2024

Как устроена система кондиционирования в автомобиле?

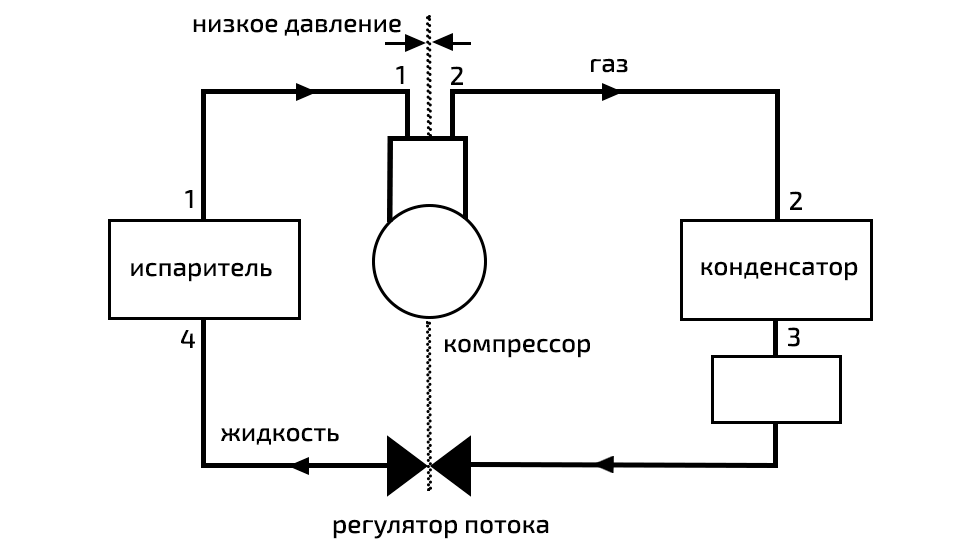

Компрессор приводится ремнем от коленвала. Компрессор сжимает поступающий в него в газообразном состоянии хладагент. При сжатии хладагента выделяется много тепла.

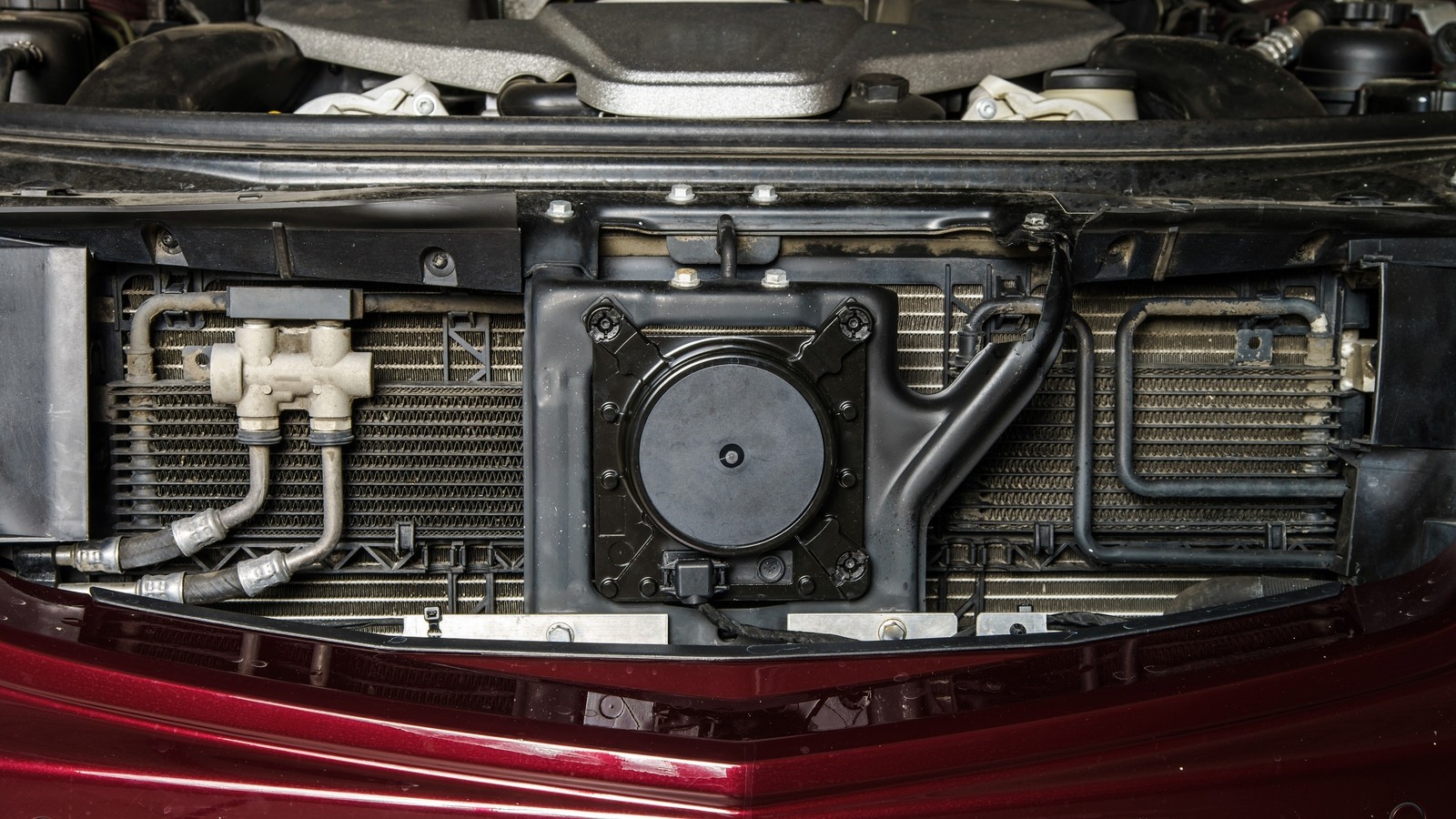

Сжатый и нагретый приблизительно до 100° хладагент поступает в радиатор-конденсатор. Проходя через конденсатор хладагент охлаждается примерно до 45° и переходит из газообразного состояния в жидкое. Т.е. конденсируется. Находящийся на конденсаторе ресивер-осушитель накапливает жидкий хладагент. В его же колбе находится вещество-осушитель, который впитывает влагу после сборки и вакуумирования всей системы. В этой же колбе может присутствовать и фильтр, удерживающий продукты износа компрессора.

На нашем YouTube-канале вы можете посмотреть видеообзор про автомобильные кондиционеры.

Выбрать и купить компрессор кондиционера для вашего автомобиля вы можете в нашем каталоге б/у запчастей.

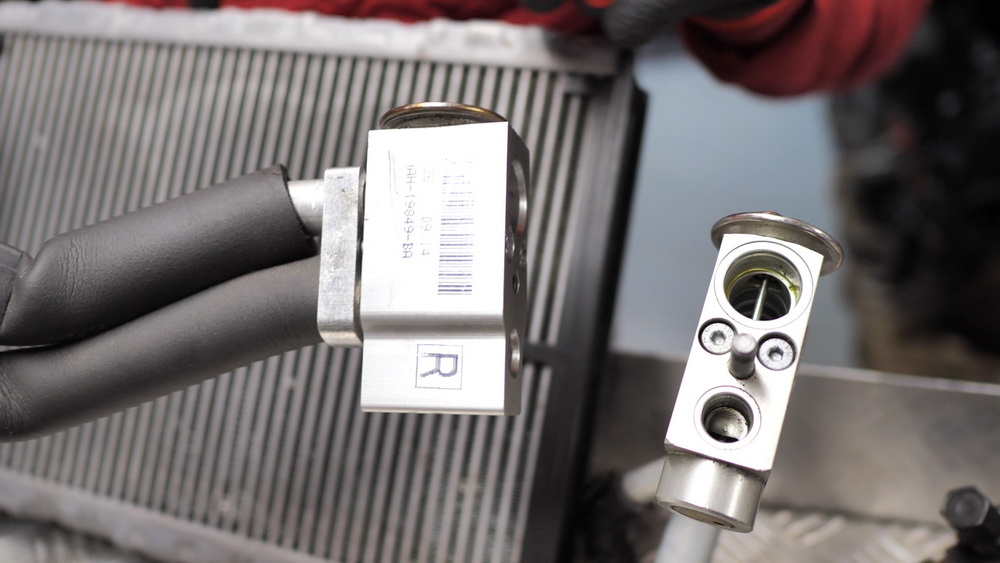

Из конденсатора жидкий хладагент под достаточно высоким давлением порядка 17 бар направляется в испаритель. На пути в испаритель он проходит через расширительный клапан или терморегулирующий вентиль. У этого клапана 2 функции: снизить давление хладагента и регулировать его подачу в испаритель. Проходя через расширительный клапан давление хладагента снижается до 4 бар. При этом хладагент испаряется и поглощает тепло из окружающей среды, охлаждаясь до 10°. При такой температуре он поступает в испаритель.

Вместо термовентиля может использоваться расширительная дросселирующая вставка, которая непрерывно дозирует подачу фреона в испаритель. В этом случае в испарителе собирается жидкий хладагент. В таком состоянии он не должен попасть в компрессор, что вызовет его гидроудар. Поэтому по пути к компрессору фреон попадает в отдельный аккумулятор, в котором он просто доиспараятся.

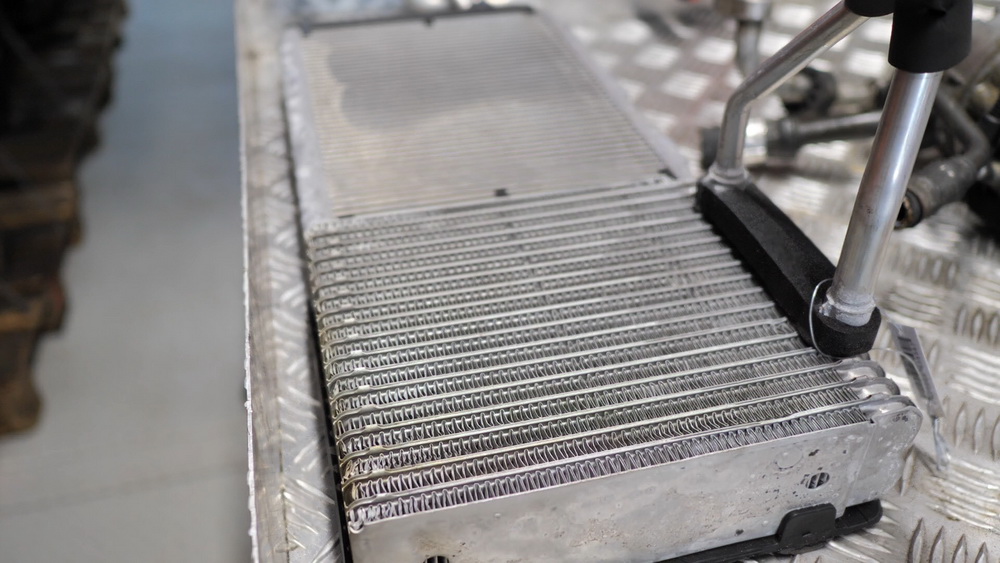

Испаритель относится к системе вентиляции салона. К нему вентилятор направляет воздух, попадающий в салон. В испарителе хладагент испаряется, отбирая тепло из окружающей среды. Т.е. он охлаждает и осушает проходящий сквозь испаритель воздух. Испарившийся в испарителе хладагент вновь направляется к компрессору.

Выбрать и купить испаритель кондиционера для вашего автомобиля вы можете в нашем каталоге б/у запчастей.

Аккумулятор-осушитель используется в системе кондиционирования с дросселирующей вставкой вместо термовентиля.

Вообще во время работы всей системы кондиционирования температура испарителя поддерживается на определенном уровне, порядка 10°. Регулирование производится всё в том же расширительном клапане, но в другом его контуре с термостатом. Это происходит следующим образом. Чем сильнее хладагент нагреется в испарителе, тем выше будет его давление. Это давление давит на мембрану термостата. Таким образом, чем теплее выходящий из испарителя хладагент, тем сильнее он давит на мембрану, а та через шток сильнее открывает шаровой клапан, который выпускает больше хладагента к испарителю.

Виды компрессора кондиционера в автомобилях

На автомобилях используются 3 вида компрессоров кондиционера. Самый распространенный тип: поршневые. Существуют варианты с переменным и фиксированным рабочим объемом. Соответственно в конструкции компрессора может быть от 5 до 7 поршней или 10 поршней. Поршневые компрессоры могут иметь как непостоянный, так и постоянный привод.

Менее распространены компрессоры роторного типа. Ротор может иметь лопасти либо представлять собой подвижную спираль, погруженную в такую же неподвижную спираль. Роторные компрессоры обоих типов распространены на японских автомобилях.

C 2012 года всё шире применяются компрессоры кондиционера с электрическим приводом и спиральным ротором.

Как работает компрессор кондиционера

Управляющий клапан компрессора кондиционера

Управляющий клапан присутствует у компрессоров переменного рабочего объёма. Клапан может иметь механическое или электронное управление. Данный клапан управляет перетеканием газообразного хладагента между картером компрессора и линией всасывания. Картер в данном случае – это полость позади поршней, в которой расположен качающийся приводной диск.

Как происходит изменение рабочего объема компрессора?

Когда необходима высокая производительность компрессора, на его вход поступает газообразный хладагент под большим давлением. Как мы знаем, его давление повышается, т.к. слишком много хладагента испарилось в испарителе.

Когда в испарителе испаряется меньше хладагента, то и давление на линии всасывания будет ниже. Для уменьшения рабочего объема цилиндров часть сжатого поршнями газа (хладагента) направляется в картер. Это давление давит на поршни сзади, заставляя их уменьшить рабочий ход.

Таким образом, изменение рабочего объема компрессора происходит за счет баланса сил на поршнях и под ними – в картере.

Качающийся диск

При изменении рабочего объёма компрессора происходит изменение угла качающегося диска. Тут надо понимать, что качающийся диск служит только для приведения в возвратно-поступательное движение поршней от вала компрессора. При этом диск обеспечивает гибкую связь поршней с собой. Диск не прикладывает никакой силы, которая способна заставить поршни изменить свой ход. Изменение хода поршней происходит только за счёт баланса давления газов.

Компрессорное масло

Помимо хладагента в системе кондиционирования присутствует специальное масло. Оно смазывает все пары трения. Масло циркулирует как по всему контуру, так и присутствует в картере компрессора. В зависимости от типа компрессора и применяемого хладагента используются разные типы масел, которые категорически нельзя смешивать друг с другом, т.к. может образоваться парафин, способный закупорить систему.

Компрессорное масло полностью прозрачное и почти бесцветное. Может иметь ярко зеленый цвет при наличии в нём красителя.

Неисправности и поломки компрессора и системы кондиционирования

Самая распространенная поломка системы кондиционирования – это утечка хладагента через негерметичные уплотнения или трещинки. При недостатке фреона снижается производительность системы кондиционирования. При совсем низком уровне фреона система может полностью отключить компрессор во избежание его поломки. Низкий уровень фреона определяется при его заправке по количеству и перепадам давления в системе. На крупную пробоину указывают потеки компрессорного масла. Хотя в большинстве случаев приходится добавлять в систему специальный краситель, видимый в ультрафиолете.

Врагами цилиндропоршневой группы или ротора компрессора являются повышенное трение из-за недостатка масла или повышенное давление хладагента. Также повышенное давление приводит к перегреву компрессора и масла, которое становится чересчур жидким. Эти факторы приводят к тому, что пары трения задирают друг друга, вся система засоряется алюминиевой пудрой.

Почему возникает избыточное давление хладагента? Первой причиной являются факторы, препятствующие нормальной конденсации. Это загрязнение конденсатора или неработающий вентилятор на нём. Также избыток давления может быть вызван лишним заправленным объемом хладагента.

Если в систему кондиционирования попала металлическая стружка, то ее нужно обязательно промыть и даже заменить испаритель и конденсатор. Иначе стружка очень быстро прикончит новый установленный компрессор.

Поломки других механических и электронных компонентов, таких как расширительный клапан, управляющий клапан довольно редки. Они проявляются в том, что кондиционер не холодит так, как надо, но при этом фреона в системе достаточно и утечек нет.

Муфта постоянного привода

Поршневые компрессоры кондиционера часто имеют постоянный привод. Т.е. их вал постоянно вращается при работе двигателя, никакого электромагнита в шкиве нет, провода к муфте не подведены.

Это значит, что в случае заклинивания вала компрессора или избыточного давления в его корпусе приводная пластина буквально разрушается: происходит обрыв в специальном предохранительном элементе или участке пластины. При этом разрывается связь между валом и шкивом компрессора. Также обрыв предохранительной пластины происходит из-за биения приводного ремня, неисправности натяжного ролика, заклинивании обгонной муфты генератора.

Возможны и другие поломки приводной пластины. Муфта постоянного привода, отслужившая большой срок, может начать стучать во время работы двигателя. Стук возникает из-за разрушения резиновых демпферов и появления люфта. Т.е. соединительные штыри приводной пластины будут стучать по пазам в шкиве. Через некоторое время игнорирование стука приводит к тому, что все штыри срезает, т.е. опять же разрушается связь шкива с валом компрессора.

На некоторых автомобилях используются компрессоры постоянного привода, в муфте которых нет эластичного демпфера, а используется амортизирующий грузик. Такие муфты разрушаются из-за проблем с натяжением приводного ремня.

Муфта постоянного привода вращается на подшипнике, посаженном на шейку передней крышки кондиционера. Если появляется люфт подшипника, то в большинстве случаев его можно заменить на новый. Но при этом посадочная плоскость на шейке не должна быть изношена.

При установке новой приводной пластины на многие компрессоры для автомобилей группы VAG крайне важно не забыть установить на вал компрессора регулировочную шайбу. Без нее при завинчивании пластина просто сломается так, как это задумано производителем в случае заклинивания вала компрессора.

Электромагнитная муфта

Второй вариант привода компрессора кондиционера – с помощью электромагнитной муфты. В этом случае шкив и вал компрессора не находятся в постоянном соединении. Шкив посажен на подшипник, установленный на шейке передней крышки корпуса компрессора, и свободно вращается от ремня навесного оборудования. С валом компрессора соединена приводная пластина с резиновым или пружинным демпфером. Внутри шкива находится электромагнитная катушка. Когда на нее подается напряжение, возникает магнитное поле, которое притягивает и прижимает к шкиву приводную пластину. В этом случае шкив и вал компрессора вращаются вместе как единое целое. Когда напряжение с катушки снимается, приводная пластина выходит из зацепления со шкивом: между ними создается зазор.

Чаще всего электромагнитная муфта начинает проскальзывать. А именно проскальзывает приводная пластина относительно шкива. Далеко не во всех случаях проскальзывание начинается из-за износа привалочных поверхностей муфты. Обычно в самом компрессоре появляется излишние давление хладагента, что сильно нагружает муфту и вызывает ее проскальзывание.

Ну а дальше процесс разрушения идёт очень быстро: трущиеся приводная пластина и шкив разрушают привалочные поверхности, при этом выделяется очень много тепла, которое запекает резиновые компоненты и может сжечь электромагнитную катушку.

От перегрева в результате пробуксовки муфту защищает термопредохранитель, который размыкает цепь питания электромагнита.

В некоторых видах муфт предусмотрен резиновый демпфер приводной пластины, который разрушается в том случае, если вал компрессора вращается с повышенным усилием или заклинил.

Люфт всей муфты возникает из-за износа подшипника и шейки передней крышки корпуса компрессора. Если шейка изношена, то и после установки нового подшипника шкив будет вращаться с люфтом и биением.

Подшипник муфты

Если разваливается подшипник муфты, то муфта гремит и люфтит во время работы двигателя. Если пренебрегать этими симптомами и не торопиться в сервис, то подшипник может провернуться и задрать шейку передней крышки компрессора. В этом случае даже после установки нового подшипника или муфты люфт шкива никуда не денется. Для полноценного ремонта придется покупать или новую переднюю крышку, или б/у компрессор. Также есть варианты с восстановлением шейки.

Также люфтящая муфта быстро изнашивает приводной ремень и его натяжной ролик.

Как выбрать б/у компрессор кондиционера на авторазборке?

Если компрессор непостоянного привода, необходимо проверить вращение шкива. Шкив должен вращаться легко, без люфта, биения и постороннего шума. Другими словами, он должен вращаться легко, ровно и бесшумно.

Далее проверяем вращение вала. При этом не должно быть посторонних звуков и шорохов. При вращении вала туда-сюда не должно быть слышно стуков.

Если из портов компрессора сочится масло, можно проверить его чистоту: масло должно быть прозрачным.

Основными процессами в парокомпрессионной холодильной установке (ХУ), происходящими в испарителе и конденсаторе, являются фазовые превращения хладагента (ХА) из газообразного состояния в жидкое и обратно. Наличие жидкой фазы вызывает инженерные трудности: попадание в компрессор (КМ) капелек ХА и кипение его внутри полости сжатия вызывает влажный ход (ВХ), что можно наблюдать по обмерзанию картера КМ, если температура кипения ниже нуля. Признаками ВХ являются также уменьшение перегрева на всасывании и снижение температуры нагнетания. При большом количестве жидкого ХА может произойти гидравлический удар (ГУ), приводящий к аварии в КМ, поскольку жидкость несжимаема. ГУ предшествуют стуки в цилиндрах и повышенная вибрация КМ. При этом происходящие поломки в большинстве случаев таковы, что требуется полная замена или, как минимум, серьезный ремонт КМ. Основные причины, вызывающие ВХ и ГУ - это перезаправка установки хладагентом, неправильное регулирование перегрева на терморегулирующем клапане (ТРВ), реверсирование цикла, обмерзание испарителя, оттайка горячими парами и т.д. Неприятности, связанные с жидким ХА, могут возникнуть при запуске (особенно зимой) или при изменении тепловой нагрузки. Наилучшая защита от ВХ и ГУ: использование отделителя жидкости (ОЖ), способного вместить в себя не менее 50% ХА, заправленного в систему. "Регенеративный" теплообменник также защищает КМ от ВХ. Возможное решение для защиты КМ при запуске: "цикл с вакуумированием", использование ТРВ с функцией МОР. В поршневых КМ для защиты от ГУ некогда предусматривались ложные крышки с буферными пружинами или дополнительные пружины для подъема нагнетательных клапанов, отсутствующие в современных коммерческих КМ, поэтому предупреждение ГУ в них особенно актуально. Следует обратить внимание на участившиеся прорывы прокладок в головках цилиндров между полостями нагнетания и всасывания. В этом случае температура нагнетания растет, что ведет при продолжении работы к заклиниванию поршней, а затем и к разрушению группы движения.

Обычно рассматриваются последствия ГУ только в КМ, но ГУ — это скачок давления во всей системе, заполненной жидкостью, и проявляется также, например, в трубопроводах, о чем очень мало информации в холодильной литературе (тогда как ГУ в тепловых и водопроводных сетях - очень злободневная тема).

ГУ представляет собой кратковременное, но резкое и сильное повышение давления в трубопроводе при внезапном торможении двигавшегося по нему потока жидкости. Как правило, это явление возникает при закрытии или открытии запорной арматуры. Безусловно, ГУ происходит в жидкостных трубах ХУ, так как в них может находиться ХА и в газообразном состоянии (например, при неплотном закрытии ТРВ), что дает возможность жидкости набрать скорость при открытии соленоидного клапана (СК), а затем резко затормозиться перед ТРВ или различными переходниками трубопровода. Гидроудары приводят к раскачиванию и разрыву жидкостных труб, отрыву арматуры, нарушению паянных швов и утечке ХА.

При проведении пуско-наладочных работ, возникли ГУ в холодильном контуре низкотемпературных бонет, что привело к частым поломкам трубопроводов и утечкам ХА. Для устранения причин ГУ были произведены изменения в гидравлической схеме подключения морозильного острова. ГУ происходил при открытии СК с завышенной производительностью. Кроме того, проблемы крылись и в неправильно подобранной слишком большой производительности ТРВ (клапанный узел). ГУ в контуре низкотемпературных бонет исчезли, после уменьшения проходного сечения СК и клапанных узлов, что в очередной раз демонстрирует необходимость подбора СК и ТРВ в соответствии с мощностью испарителей.

Не так давно я рассказал, как появились кондиционеры в автомобиле. Далеко не сразу инженеры смогли скомпоновать все компоненты системы таким образом, чтобы система была компактной, производительной и удобной в работе. Но схема, придуманная добрых 70 лет назад, пока держится. И неплохо справляется работой – если, конечно, она работает. В стационарных устройствах, вроде бытовых холодильников, и тем более промышленных, особенных проблем с ресурсом нет, система работает десятки лет без перерыва в импульсном режиме. Но в машине почему-то уже после трех-четырех лет службы начинаются сложности, падает производительность, и, как показывает практика, ремонт оказывается дорогим. Почему так происходит, и как снизить издержки?

Как это работает?

Схема работы любого кондиционера очень проста, посмотрите на картинку:

C хема может немного различаться в зависимости от того, применяется ли терморегулирующий вентиль (ТРВ) или же просто дросселирующая вставка, но отличия минимальны.

Компрессор с электромагнитной муфтой на большинстве автомобилей приводится от двигателя ремнем. На гибридах и электромобилях он может иметь привод от электродвигателя. Конструкция этого узла может быть достаточно разнообразной. Задача компрессора – сжимать газ, при этом он разогревается.

Ещё в схеме встречается фильтр-осушитель, в нем находится некоторое количество влагопоглощающего состава – например, цеолит ХН-9. Эта деталь является расходным материалом, ее требуется менять по регламенту раз в 5-6 лет. В фильтре задерживается влага, которая способствует коррозии, а заодно и механические загрязнения.

– это небольшой радиатор, в котором фреон испаряется и отбирает тепло у воздуха. Располагается он непосредственно в корпусе системы климат-контроля автомобиля.

В системах с терморегулирующим клапаном (ТРВ) последний часто выполнен отдельным элементом, но может быть конструктивно неотделим от испарителя. В корпусе ТРВ жидкий фреон проходит через миниатюрное отверстие. Проходное сечение и давление в контуре регулируются иглой. В действие она приводится от небольшого термостата, в котором в качестве рабочего тела обычно используется газ R 12, хотя привод может быть и электрическим, и механическим. Клапан регулирует поток жидкости и, следовательно, хладопроизводительность системы.

Можно поступить проще – поставить дросселирующую вставку. Это просто клапан с отверстием постоянного диаметра. Но тогда для нормальной работы системы придется циклически включать и выключать компрессор и использовать аккумулятор жидкости после испарителя. Но КПД такой системы будет немного выше, примерно на 10%. И потому именно ее используют в бытовой технике и в гибридах. В автомобилях она тоже встречается все чаще.

– это узел, который доиспаряет хладагент и препятствует попаданию в компрессор фреона в жидкой фазе. А датчик в нем регулирует хладопроизводительность системы. В него также встроены осушитель и фильтр, так что в системе с аккумулятором отдельный фильтр-осушитель обычно не используется.

Остальные компоненты системы – это трубки. Их количество обычно колеблется между шестью и дюжиной. Также в систему входят один-два датчика для определения давления у систем с ТРВ и как минимум два для систем с аккумулятором и дросселирующей вставкой.

Управляющая электроника обязательно нужна в системах с дросселирующей вставкой для эффективной работы, но фактически применяется даже на системах с ТРВ для предохранительных функций и более удобного управления системой.

Поломка первая: утечка

В большинстве случаев поломка кондиционера ассоциируется с утечкой фреона. На практике потеря рабочей жидкости – действительно самая частая неисправность системы. Причин может быть много: механические повреждения трубок, конденсатора, корпуса фильтра-осушителя или просто нарушение соединений. Даже совершенно исправная система не рассчитана на эксплуатацию без дозаправки газом более 5-7 лет. При таком количестве быстроразъемных соединений это попросту неизбежное зло.

Запаять все трубки наглухо мешают особенности конструкций автомобилей. Так, на многих моделях снятие пакета радиаторов – обязательная процедура при регламентных работах по замене ремня или цепей ГРМ, доступе к турбинам, помпам и другому навесному оборудованию спереди.

Диагностируются утечки достаточно хорошо. Если проблема не выявлена при визуальном осмотре, то вакуум-тест покажет наличие течи, и зачастую место утечки можно будет определить на слух. Если же нет, то заправка системы хладагентом с краской или УФ-компонентом поможет выявить проблему.

Перегрев и аварийный сброс

В системе есть множество предохранительных систем. Например, датчики давления отключат компрессор при превышении рабочей температуры, а если давление все равно растет, аварийный клапан сброса в компрессоре или фильтре выбросит фреон при аварийном превышении. И это правильно: соединения всех трубопроводов рассчитаны на работу до определенного давления и дальше просто начинают пропускать газ наружу.

Причина повышения давления в контуре до аварийного обычно проста: это перегрев. Реже давление набирается компрессором до аварийного предела. Виноваты в этом могут быть как остановки вентилятора радиаторов, так и повышенная теплопередача от вентилятора системы охлаждения, неправильно выбранный газ или его объем, поломка ТРВ или дросселирующей вставки или забитый осушитель или аккумулятор. Ну и наконец, возможен перегрев самого компрессора.

Таким образом, отсутствие газа в системе может говорить не только о механическом повреждении контура, но и о проблемах в его работе, в результате которых произошел перегрев и аварийный сброс давления. И потому при каждой заправке кондиционера обязательно контролируйте чистоту всего пакета радиаторов, работоспособность всех вентиляторов во всех режимах, особенно на максимальной производительности, а также работу датчиков давления системы.

Неисправность компрессора

Даже при наличии газа в системе кондиционер может не охлаждать воздух и не развивать нужного давления. Причин не так уж много. Наиболее частая проблема – это разрушение самого компрессора.

На большинстве машин он поршневой аксиальный, но встречаются и рядные, и роторно-поршневые конструкции. В любом случае, в механической его части встречаются такие проблемы как задиры, прихваты, разрушения шатунов и других механических узлов. Бывает, что заклинивают или текут клапаны, штуцеры и даже соединения корпуса.

Если компрессор разрушен, он поставляет в систему много мусора, часто это повреждает еще один узел.

Наиболее простые внешние конструкции легко меняются на месте, даже без снятия компрессора с машины. Более сложные конструкции со встроенной герметичной муфтой надежнее, но для замены неисправных элементов потребуют серьезной переборки самого компрессора.

Замена опорного подшипника муфты также зачастую потребует применения пресса, и ее не получится выполнить, не снимая сам компрессор с машины. Впрочем, иногда достаточно подрегулировать зазор или удалить грязь из муфты, и узел восстанавливает работоспособность.

К поломкам чаще всего приводит или длительный перегрев и перегрузка системы при отключенных предохранительных датчиках, или недостаток или неправильно выбранный тип смазки и попадание продуктов разрушения фильтра-осушителя в поршневую группу компрессора.

Неисправности терморегулирующего вентиля и дросселирующей вставки

Об этих деталях слишком часто забывают, но, тем не менее, это одни из самых тонких узлов всей конструкции. Их задача – создать перепад давления в системе и спровоцировать испарение хладагента.

Основная проблема в том, что это очень тонкие устройства. Отверстия очень маленькие, а у ТРВ его пропускная способность еще и регулируется иглой. Мусор забивает эти отверстия и нарушает работу системы. При вакуумировании перед заправкой система может очиститься, но вероятность этого невелика. Повышенное сопротивление ТРВ и дросселирующей вставки приводит либо к полной неработоспособности системы, либо к очень низкой ее производительности. Часто компрессор просто не может прокачать фреон, и происходит скачок давления с последующей его утечкой.

Приводить к неработоспособности системы могут и сбои в работе электронной системы регулирования.

Неисправности системы управления

Собственно, электроника и электрика машины не так уж редко являются причиной неработоспособности системы. Список возможных неисправностей довольно большой, но все сводится к нескольким критичным: неисправность системы подачи питания на муфту кондиционера, неисправность системы регулирования работы электровентиляторов радиаторов и, наконец, некорректная работа системы датчиков-предохранителей.

Как определить самостоятельно, что не работает

Второй на очереди стоит электрика. Проверьте провода на датчики давления, они расположены на радиаторе кондиционера, а в случае системы с аккумулятором – еще и на нем. Они должны быть целы. Проверьте предохранители муфты кондиционера и системы климат-контроля и вентиляторов радиатора. Визуально попробуйте оценить работоспособность муфты, если есть возможность. Проверьте наличие ремня на шкиве кондиционера.

Можно для гарантии потрогать трубки рукой. Магистраль низкого давления к компрессору должна быть холодной. Если она ледяная, а в салоне жарко, то что-то не так с системой смешения потоков воздуха, или испаритель просто забит грязью снаружи. Трубка высокого давления на радиатор кондиционера должна быть горячей. Это означает, что компрессор работает, хотя бы частично.

Собственно, дальше без манометра и специальной заправочной станции сделать что-то не получится. Если компрессор слабо качает, фреона немного, но есть, или если система регулирования работает некорректно, то придется диагностировать систему у специалиста. И помните: не бывает неремонтируемых узлов, трубки сваривают даже алюминиевые, радиаторы чинят и меняют, компрессоры стоят не миллионы.

Гидроудар — это в первую очередь физический термин, обозначающий скачок давления в какой-либо замкнутой системе, заполненной жидкостью. Однако если речь идет о гидроударе двигателя, то это как раз-таки резкое попадание большого количества жидкости в части мотора, которые изначально изолированы от влаги. В первую очередь речь идет о цилиндрах и камерах сгорания. При резком проникновении в эти полости большого количества жидкости во время работы мотора происходит скачок давления, поскольку вода сжимается гораздо хуже, чем воздух или горючая смесь. Из-за этого резко происходит остановка и стопор двигателя с характерным ударом.

В этот момент на все подвижные кинематические детали мотора передается колоссальная нагрузка, которая приводит к поломке металлических конструкций. Причем, чем выше обороты мотора в момент гидроудара, тем плачевнее последствия от него.

Гидроудар обычно возникает при проезде через реки, броды или даже глубокие лужи, а также может настигнуть во время наводнений, вызванных проливными дождями. Жидкость, как правило, в большом объеме проникает в мотор через воздухозаборник двигателя и непременно приводит к поломке.

Последствия гидроудара для машины

Последствия гидроудара очень сильно зависят от того, когда именно произошло попадание воды. Если автомобиль двигался с небольшой скоростью или даже оставался неподвижным, а двигатель работал на низких оборотах или холостом ходу, то мотор может просто заглохнуть. Но при попадании воды в камеры сгорания во время езды на большой скорости или при высоких оборотах последствия могут оказаться более серьезными и привести к деформации и разрушению целого ряда важных деталей силовой установки.

Основные последствия гидроудара могут быть следующими:

- Деформация вкладышей ДВС;

- Разрушение поршневых колец;

- Разрушение кривошипо-шатунных механизмов;

- Разрушение распределительных валов;

- Разрушение коленчатого вала;

- Заклинивание двигателя.

Важно также отметить, что гидроудар особенно опасен для дизельных двигателей, поскольку степень сжатия и компрессия в нем гораздо выше, чем бензиновом моторе. А это значит, что из-за более высокого давления и нагрузок и разрушение деталей в нем произойдет быстрее.

Что делать при гидроударе двигателя

Если во время движения по броду или глубокой луже двигатель заглох с характерной ударной нагрузкой, то ни в коем случае не стоит пытаться его вновь завести. Это может еще сильнее навредить мотору.

Порядок действий должен быть таким:

- Необходимо немедленно выключить зажигание;

- Открыть капот и освободить двигатель от кожуха;

- Провести визуальный осмотр мотора на наличие влаги;

- Затем необходимо снять кожух воздушного фильтра и проверить состояние фильтра.

Если воздушный фильтр будет мокрым или даже слегка влажным, то порядок действий должен быть следующим:

- Необходимо снять свечи зажигания;

- Затем попробовать вручную прокрутить коленчатый вал.

Если коленвал проворачивается с большим трудом или при его вращении слышится стук или скрежет металла, то самостоятельно избавиться от последствий гидроудара уже не получится — необходимо вызвать эвакуатор для транспортировки автомобиля в сервисный центр.

Стоимость ремонта

В случае гидроудара двигателя производится его частичная или полная разборка и диагностика деталей кривошипно-шатунного механизма. После подобной дефектовки основных узлов может потребоваться шлифовка, восстановление или даже замена отдельных деталей.

Кроме того, в некоторых случаях, когда во время гидроудара автомобиль двигался на высокой скорости или после него была попытка завести мотор стартером, то может потребоваться и капитальный ремонт. В любом случае, устранение последствий гидроудара — процедура сложная и без специальной подготовки самостоятельно их устранить вряд ли получится.

Что же касается стоимости ремонта, то он может сильно отличаться из-за конструкции мотора, количества цилиндров, рабочего объема и высокотехнологичности навесного оборудования на нем. В любом случае даже элементарная дефектовка с неполным разбором самых простых моторов будет стоить не менее 8000 — 10 000 рублей. Так что стоимость самого ремонта будет начинаться от 15 000 — 20 000 рублей и может достигать нескольких сотен тысяч за работы над многоцилиндровыми крупнолитражными двигателями со сложными системами питания и выхлопа.

Как избежать гидроудара двигателя

Чтобы избежать гидроудара двигателя и его последствий, необходимо соблюдать несколько простых правил:

Hvatit

Вот такая проблема.

Имеется двухконтурный чиллер с фанкойлами. На второй год работы появились гидроудары в системе холодоснабжения.

Было несколько предположений:

1. Цирк. насосы - в норме.

2. Воздух. В норме.

Не должно быть. Воздушники установлены. Система работает больше месяца.

3. Расширительный бак.

60л. Давление 1,5 атм.

4. 3х ходовые клапаны.

Самое интересное. На некоторых фанкойлах при ручной регулировке 3х клапанов появлялись гидроудары. 3х ходовые удалили, подсоединили напрямую - шум пропал. Но всё же гидроудары еще появляются. До предполагаемых фанкойлов по определенным причинам добраться очень тяжело.

JJJJ

Нет ничего невозможного если Заказчик адекватен и при деньгах

Вот такая проблема.

Имеется двухконтурный чиллер с фанкойлами. На второй год работы появились гидроудары в системе холодоснабжения.

.

Как собственно эти "гидроудары" проявляются? Вибрация присоединительных труб? Если да то просто неверно рассчитанна гидравлика, регулирующие клапана вышли из зоны регулирования и находятся в состоянии почти полного закрытия.

Впрочем это только версия.

vadim999

+1

Разве это "гидроудар", если ни одного фанкойла не рухнуло с потолка, так, местный дребезг.

"Могло ли это стать причиной неплотного закрытия 3х клапанов и, как следствие, гидроударов".

-прикинте состветствие размеров клапанов фактическим расходам

-а предварительную калибровку хода штоков клапанов проводилась

- посмотрите какие стоят предварительные уставки наладки приводов (мож черезчур "шустро" реагируют привода на изменения сигналов).

Hvatit

Как собственно эти "гидроудары" проявляются? Вибрация присоединительных труб? Если да то просто неверно рассчитанна гидравлика, регулирующие клапана вышли из зоны регулирования и находятся в состоянии почти полного закрытия.

Впрочем это только версия.

Да, гидроудары проявляются как раз в виде дребезжания труб за потолком, порою даже громко.

Строительством занимались дилетанты. Никаких бумажек после них не осталось, не думаю что вообще был какой-нибудь расчет.

Hvatit

+1

Разве это "гидроудар", если ни одного фанкойла не рухнуло с потолка, так, местный дребезг.

"Могло ли это стать причиной неплотного закрытия 3х клапанов и, как следствие, гидроударов".

-прикинте состветствие размеров клапанов фактическим расходам

-а предварительную калибровку хода штоков клапанов проводилась

- посмотрите какие стоят предварительные уставки наладки приводов (мож черезчур "шустро" реагируют привода на изменения сигналов).

-Регулировки привода нет. Мех. термостат открывает клапан. время открытия 15с. Клапан поворотный, привод REGIN 325.

-Предварительная калибровка хода штоков клапанов НЕ проводилась.

-клапаны дюймовые.

Vik

1.5 атм?

маловато будет. обычно 4-5. Именно при этом давлении воздух растворяется в воде, что минимизирует "воздушные подушки".

А у вас вполне возможен воздух в системе - соответственно - микрогидроудары.

alexey_d

была у меня такая головная боль, вызвали на объект кто и когда его делал осталось в секрете. Жалобы были тоже на удары в области фанкойла, после пересчёта производительности насоса и расхода воды через фанкойл, получилось что насос стоял в 3 раза мощнее чем нужен. решили проблему врезав в конце трассы бойпасную линию и удары закончились

Hvatit

выключили одну из групп фанкойлов (т.е. обесточили 3х ходовые клапаны) и удары прекратились. Осенью доберусь до них - будет ясно в чем там проблема.

Mikhaylin

Здравствуйте. Подскажите пожалуйста, что может быть за проблема в клапанах фанкойлов или в системе водоснабжения. Иногда при открытии или закрытии клапана на фанкойле пргисходят вибрации в подводящем трубопроводе. Характер неисправности плавующий и происходят такие вибрации не на одних и тех же участках сети. Давление в сети 3.8 Атм. В системе около 50 фанкойлов. В жаркие дни, когда число пользующихся фанкойлами увеличивыется, такие вибрации не происходят. Подскажите, пожалуйста, в какую сторону смотреть? Что можно "подергать"?

LordN

v-david

скорее всего заужены трассы, что в совокупности с предположением alexey_d (пост 7) и является Вашей головной болью

Читайте также: