Как расплавить олово феном kada 9803d

Обновлено: 16.05.2024

Кому-кому, а уж водномоторники, практически постоянно нуждаются в ремонте алюминиевых деталей. Клепка и аргон не везде подходят, а некоторые детали, например, тонкостенную трубку аргоном заварить проблематично.

Вчера привезли мне припой для пайки алюминия Castolin 192FBK. Сегодня испытал. Посмотрел на Ютубе, начал сразу с наплавки отверстия основания магдино.

Блин, не получается, припой не прилипает, а скатывается в капельку. Попробовал спаять два куска алюминиевой шинки - без проблем получилось. Соединение монолитное, пробовал разорвать разломать шов - ничего не получается, все как единое целое.

Причина, почему не получилось наплавить трущуюся поверхность, оказалась. Что алюминий напитывает в поры смазку, и она не дает флюсу контактировать с алюминием. Прогрел подольше, и помогая шабером наплавил. Сам припой, когда начал убирать лишнее, тверже алюминия. К железу тоже липнет намертво, шабер из старого напильника облудился очень хорошо. Сейчас еще есть редуктор с трещиной, которая на прочность не влияет, но герметичность нарушена. Вот тоже хочу отреставрировать. Винты, на счет новодела не знаю, но старый можно подлечить напайкой. А может попробовать на входную кромку припаять стальную проволоку. Если возмется, то шикарный винт получится, не будет забиваться быстро на мелях.

Адмирал

капитан 1-го ранга

Voivano

вице-адмирал

А что показывать. Я еще ничего не снимал. Сам смотрел как другие паяют. Редуктор буду паять, постараюсь снять видео.

танкист

капитан 1-го ранга

А что показывать. Я еще ничего не снимал. Сам смотрел как другие паяют. Редуктор буду паять, постараюсь снять видео.

Володя, пайка алюминия это всё ерунда полная. Все флюсы и прочая хрень это всё испробовано, если деталь будет работать под нагрузкой всё отвалится через год или раньше- зависит от нагрузки. Если тебе трещину запаять что бы не сочилась вода, тогда пожалуй пойдет, но в основном тонкий металл, толстый типа редуктора прогреть очень проблематично. И очень много зависит от состава алюминиевого сплава, чистый алюминий не паяется ни как, оксидную пленку невозможно сбить ни каким флюсом- это проверено.

Voivano

вице-адмирал

Вот как раз чистый алюминий легче всего паяется этим специальным припоем. Не буду расписывать, в инете есть описание и полно роликов как им паяют. Сейчас попробовал облудить отломанную лопасть новодельного винта от Ветерка. Припой к нему липнет. Попробовал соединить стальную проволоку с лопастью. Спаивается. Припой жалко тратить на всякую ерунду. Но в принципе как я писал выше, можно усилить входную кромку винта.

Хотел спаять обломанный штырек на секторной шестерне привода магдино, но там непонятный сплав какой-то зернистый и. легкоплавкий - плавится вместе с припоем. Штырек расплавил, пришлось вместо него трубочку ставить.

На счет редуктора, конечно, паять буду ненагруженное место.

У меня фен сломался, отдал в ремонт по гарантии, уже месяц мозги парят. Вот им наверно удобнее будет, чем горелкой.

Адмирал

капитан 1-го ранга

На счет редуктора, конечно, паять буду ненагруженное место.

У меня фен сломался, отдал в ремонт по гарантии, уже месяц мозги парят. Вот им наверно удобнее будет, чем горелкой.

Да не.

Фен не нагреет такую массивную деталь .

Что бы припой затёк в трещину , деталь с трещиной должна быть горячее , чем температура плавления припоя .

Другими словами .

Припой должен плавиться от соприкосновения с деталью , а не от пламени горелки ( или другого нагревательного прибора , например , сварочной дуги ).

Много говорят про этот припой , хотелось бы услышать отзыв реального пользователя .

А ваще , идея эта стара как мир . У меня ещё с советских времён валяются прутки подобного припоя . При наличии у меня аргона , надобности в экспериментах с припоем не было , но интересно , что у вас получится .

Voivano

вице-адмирал

Похоже как и аргоном, тоже не все возможно им паять. У него температура плавления около 400 град. А вот шестерни в приводе сделаны, похоже из материала, температура плавления у которого близка к температуре плавления припоя. Поэтому нифига не получилось. Может и редуктор тоже сделан из такого же материала, вообще угробить могу. Есть еще один с отломанным хвостовиком, наверно на нем сначала потренируюсь. Ну и канистра алюминиевая лежит с дыркой, не успел выбросить. Вот надо тоже попробовать. Фен у меня мощный, до 600 градусов греет, с контролем температуры. как раз массивные детали им прогревать, и мелочь до нужной температуры, с гарантией что не расплавишь в отличие от горелки.

Адмирал

капитан 1-го ранга

У меня есть такой фен .

То что он выдаёт 600 градусов , я не спорю . Но у него мощность 2 кВт. всего навсего . У алюминия , просто чумовая теплопередача , нагреть его локально - сложно ..

Редуктор - массивная деталь , его и аргоном то нагреть , нужно ампер 100 насыпать .

Нагреть редуктор феном , а уж тем более перегреть его , точно не получится .

Для примера . ступицу винта от сороковки нагреть до 400 градусов уже нужен пропановый резак . ( пропан + кислород ).

Просто газовая горелка или паяльная лампа не справляются . Они конечно могут оплавить или " обвалить " тонкие лопасти ( что скорее всего и произойдёт в процессе нагревания ступицы ) , но нагревать ими массивную деталь до 400 гр. , а точнее локальное место ( трещину) - дело унылое и мало предсказуемое .

Если вы внимательно посмотрите рекламные ролики на ю-тубе , то заметите , что все паянные швы выполнены горелками работающими на пропан + кислород . Все присратые швы - просто пропан .

Вот это припаяно .

вЯчЕславович

капитан 1-го ранга

У меня есть такой фен .

То что он выдаёт 600 градусов , я не спорю . Но у него мощность 2 кВт. всего навсего . У алюминия , просто чумовая теплопередача , нагреть его локально - сложно ..

Редуктор - массивная деталь , его и аргоном то нагреть , нужно ампер 100 насыпать .

Нагреть редуктор феном , а уж тем более перегреть его , точно не получится .

Для примера . ступицу винта от сороковки нагреть до 400 градусов уже нужен пропановый резак . ( пропан + кислород ).

Просто газовая горелка или паяльная лампа не справляются . Они конечно могут оплавить или " обвалить " тонкие лопасти ( что скорее всего и произойдёт в процессе нагревания ступицы ) , но нагревать ими массивную деталь до 400 гр. , а точнее локальное место ( трещину) - дело унылое и мало предсказуемое .

Если вы внимательно посмотрите рекламные ролики на ю-тубе , то заметите , что все паянные швы выполнены горелками работающими на пропан + кислород . Все присратые швы - просто пропан .

Вот это припаяно .

Танкист прав-всё это балушки.

А первое видео-это прост рекламка,продвижуха..Привари он квадрат не на пластинку в 2-3мм люминя(согнувшуюся)а на пластину в милиметров 10-отлетел бы этот квадрат по пайке с хорошим ударом.

вЯчЕславович

капитан 1-го ранга

У меня есть такой фен .

То что он выдаёт 600 градусов , я не спорю . Но у него мощность 2 кВт. всего навсего . У алюминия , просто чумовая теплопередача , нагреть его локально - сложно ..

Редуктор - массивная деталь , его и аргоном то нагреть , нужно ампер 100 насыпать .

Нагреть редуктор феном , а уж тем более перегреть его , точно не получится .

Для примера . ступицу винта от сороковки нагреть до 400 градусов уже нужен пропановый резак . ( пропан + кислород ).

Просто газовая горелка или паяльная лампа не справляются . Они конечно могут оплавить или " обвалить " тонкие лопасти ( что скорее всего и произойдёт в процессе нагревания ступицы ) , но нагревать ими массивную деталь до 400 гр. , а точнее локальное место ( трещину) - дело унылое и мало предсказуемое .

Если вы внимательно посмотрите рекламные ролики на ю-тубе , то заметите , что все паянные швы выполнены горелками работающими на пропан + кислород . Все присратые швы - просто пропан .

Вот это припаяно .

Танкист прав-всё это балушки.

А первое видео-это прост рекламка,продвижуха..Привари он квадрат не на пластинку в 2 мм мягкого люминя(смявшуюся под ударом)а на пластину в миллиметров 10-отлетел бы этот квадрат, по пайке, с хорошим ударом.

Voivano

вице-адмирал

Привари он квадрат не на пластинку в 2 мм мягкого люминя(смявшуюся под ударом)а на пластину в миллиметров 10-отлетел бы этот квадрат, по пайке, с хорошим ударом.

У всего есть свои границы и ограничения. Можно и два куска железа склеить суперклеем, и что?

Поэтому никто и не агитирует, нагруженные детали соединять пайкой, а протертую трубку или трещину в какой нибудь крышке, почему бы нет.

Zhinger

капитан 3-го ранга

У всего есть свои границы и ограничения. Можно и два куска железа склеить суперклеем, и что?

Поэтому никто и не агитирует, нагруженные детали соединять пайкой, а протертую трубку или трещину в какой нибудь крышке, почему бы нет.[/quote]

На данный развод я попал еще 3 года назад. Может для каких-то материалов содержащих алюминий это и прокатит.

НО для пайки обычного уголка из алюминия припой не подошел. При изготовлении рундуков на катере обычный уголок с запилом гнул на 90 градусов. Что бы не использовать косынку на клепках. Было желание этот шов спаять. Припой ложился но при малейшей нагрузке шов лопался. Так и валяются остатки данного припоя в гараже (эти электродики денег тоже стоят). Фото прилагается.

Вложения

Адмирал

капитан 1-го ранга

Привари он квадрат не на пластинку в 2 мм мягкого люминя(смявшуюся под ударом)а на пластину в миллиметров 10-отлетел бы этот квадрат, по пайке, с хорошим ударом.

Во блин .

Я даже не смотрел как он молотком стучит .

Да и перебор это - молотком колошматить . Речь же идёт по пайку , а не про сварку . Пайка применяется под свои задачи , сварка под свои .

Ну и положа руку на сердце , если бы это он заварил аргоном и тут же "бнул по изделию молотком , то аргоновый шов точно бы лопнул .

И в сварке и в пайке , что бы шов не лопнул , без танца с бубном не обойтись .

А кино это я приклеил потому , что в нём всё сделано правильно . Именно так должен растекаться припой , когда всё правильно прогрето . Кстати и латунь и серебро и медь и олово и свинец себя так же ведёт при правильном прогреве .

.

Простой пример .

Обычной зажигалкой можно раскалить иголку до бела ( т.е. до 1300 гр ) за пару - тройку секунд . Но разогреть этой же зажигалкой , хотя бы до 50 градусов кувалду , не получится и за сто лет .

вЯчЕславович

капитан 1-го ранга

Привари он квадрат не на пластинку в 2 мм мягкого люминя(смявшуюся под ударом)а на пластину в миллиметров 10-отлетел бы этот квадрат, по пайке, с хорошим ударом.

Во блин .

Я даже не смотрел как он молотком стучит .

Да и перебор это - молотком колошматить . Речь же идёт по пайку , а не про сварку . Пайка применяется под свои задачи , сварка под свои .

Ну и положа руку на сердце , если бы это он заварил аргоном и тут же "бнул по изделию молотком , то аргоновый шов точно бы лопнул .

И в сварке и в пайке , что бы шов не лопнул , без танца с бубном не обойтись .

А кино это я приклеил потому , что в нём всё сделано правильно . Именно так должен растекаться припой , когда всё правильно прогрето . Кстати и латунь и серебро и медь и олово и свинец себя так же ведёт при правильном прогреве .

.

Простой пример .

Обычной зажигалкой можно раскалить иголку до бела ( т.е. до 1300 гр ) за пару - тройку секунд . Но разогреть этой же зажигалкой , хотя бы до 50 градусов кувалду , не получится и за сто лет .

(Как должен правильно растекатся припой,знает наверно и даже школьник знакомый с паяльником)

Пропан горелкой даёт 2100 темпер,с кислородом 2700.

Любая из них горелкой прогреет толщину до полутора сантимов как надо.

(Темпер плавления люминя 660.)

Так что ваши выводы в предыдущем посте немного не верны.

Да и предмет сваривания или пайки не обязательно греть (зажигалкой),горелкой весь массив,можно массив нагреть и иначе.а потом варить или паять.Но не этим припоем.

Эти припойчики,они- ну если только в в канистре Дырку залепить,да и то эта залипуха не простоит долго.

В отличии от пайки медью,латунью, и цветные и черные металлы меж собой и дающие отменный результат(напайка тОкарных резцов,труБок топливных),пайка люминя отличается крайней хрупкостью на мех.воздействия и последующим со временем окислительным разрушением в себе.

Сварка и пайка алюминя это очень высокотехнологический процесс.

А эти рекламные ролики,прутки,-это всё балушки.

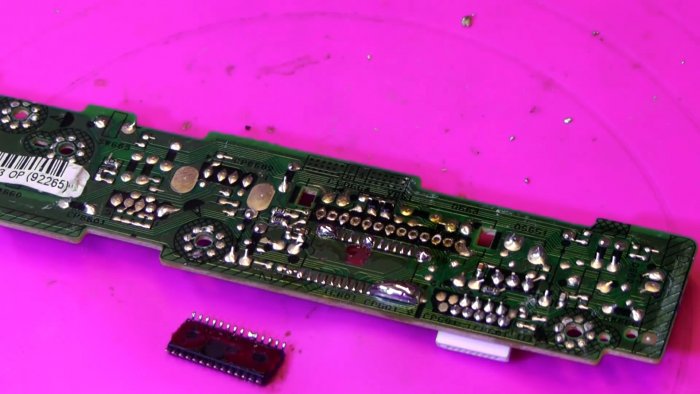

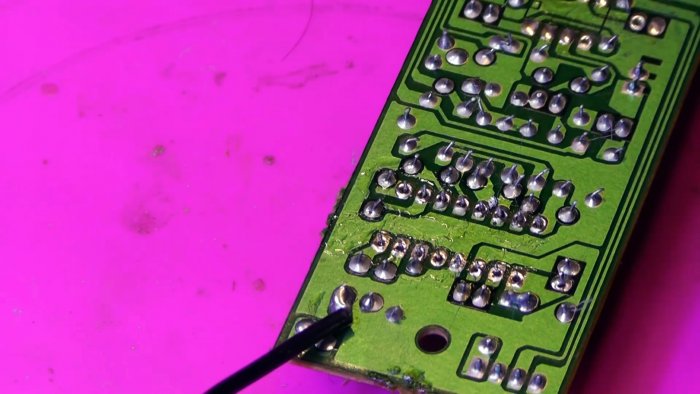

Вышедшие со строя электрические приборы вовсе не обязательно сразу отправлять в утиль, ведь отдельные электронные компоненты с них могут запросто пригодиться для ремонта или конструирования различных самоделок.

Единственная проблема, с которой сталкиваются начинающие электрики — как выпаять радиодетали. Несмотря на кажущуюся простоту, этот процесс требует особого внимания и применения специальных приспособлений, значительно упрощающих выпаивание радиодеталей.

Инструменты, которые нам понадобятся

Многие инструменты могут уже быть в наличии радиолюбителей, занимающихся изготовлением самоделок. В противном случае их придется приобрести или сделать самостоятельно из подручных материалов.

Поэтому прежде чем выпаять радиодеталь обзаведитесь такими приспособлениями:

Неискушенные электрики могут возразить, что такого количества инструментов для выпаивания радиодеталей будет слишком много. Ведь пайка выполняет при помощи обычного паяльника, но все вышеперечисленные приспособления помогут вам выпаять нужные элементы и быстро, и аккуратно. Это особенно актуально при больших объемах контактных ножек в плате. Теперь рассмотрим применение каждого из описанных выше инструментов на практике.

Методы демонтажа радиодеталей из плат

Демонтаж радиодеталей может производиться при помощи классического паяльника, когда вы прикладываете нагревательный элемент к выпаиваемой детали и поддеваете ее слесарным инструментом. Но эта методика не требует особых разъяснений, поэтому далее мы разберем более сложную работу и способы ее реализации в домашних условиях.

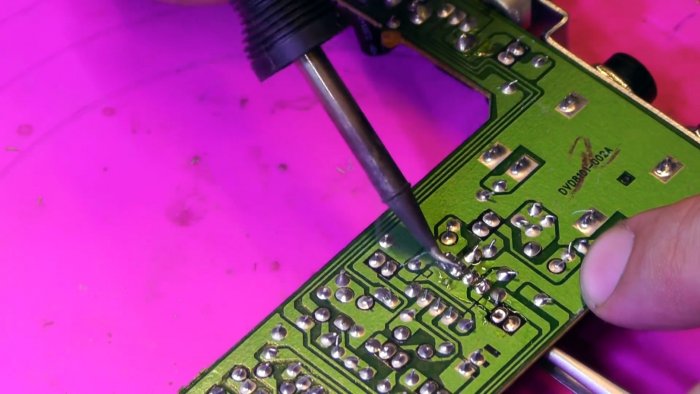

Феном

Паяльный фен представляет собой бесконтактный вариант паяльника, который не менее эффективно позволяет выпаять радиодетали. Преимущества такого метода вполне очевидны, к примеру, при демонтаже микросхемы вам нет необходимости выпаивать каждую ножку микросхемы. Достаточно нагреть потоком воздуха определенную область на печатной плате, и весь припой расплавится одновременно. Затем радиодеталь поддевается отверткой или вытягивается пинцетом.

Недостатком выпаивания с помощью фена является нагрев непосредственно самих деталей, что впоследствии может привести к выходу их со строя. Поэтому если вы решили выпаять микросхемы, конденсаторы или транзисторы за счет общего нагрева места их фиксации, обязательно после этого проверьте их работоспособность.

Чтобы выпаять радиодетали феном необходимо выполнить следующий порядок действий:

- Зафиксируйте плату в устойчивом положении, учтите, что с обратной стороны вам придется орудовать пинцетом или отверткой. Радиолюбители часто используют специальные подставки для фиксации печатной платы, поэтому если вы планируете часто заниматься пайкой, следует обзавестись таким приспособлением.

- Запустите паяльный фен и разогрейте контакты выпаиваемой радиодетали. Не задерживайте поток воздуха в одной точке, особенно, если вы собрались выпаивать smd радиодетали. Постоянное перемещение нагревательного воздействия позволит избежать перегрева и выхода со строя smd компонентов. Если нужно, прогревайте участок по нескольку раз, чтобы появились признаки оплавления припоя.

- Когда олово станет пластичным, приподнимите smd микросхему и отделите ее от поверхности. Если вся деталь отделяется по частям, вытягивайте ее аккуратно, чтобы не переломить микросхему или не оторвать ножки.

С гильзой

Гильза представляет собой полую конструкцию из металла, в которую должна поместиться ножка радиодетали. Наиболее ярким представителем гильз являются насадки, крепящиеся к жалу паяльника или паяльные иголки.

Их использование актуально в тех случаях, когда вам нужно прогреть конкретный участок или воздействовать на определенную ножку. Они позволяют выпаять конденсаторы, прогревая вывод по всей окружности, из-за больших размеров, прогревать их напрямую довольно сложно. Технология пайки с помощью гильзы приведена на рисунке ниже:

Рис. 5. Технология выпаивания гильзой

Преимуществом данного метода является равномерное прогревание только оловянного слоя, вся радиодеталь не подвергается прямому воздействию паяльника. Гильза при этом выступает в роли термического распределителя относительно вывода.

Если у вас нет под рукой заводских насадок или набора иголок, их можно заменить медицинской иглой или металлической трубкой подходящего диаметра. Главное, чтобы ее можно было надеть на ножки транзистора или электрического конденсатора, который вы собираетесь выпаять.

Если вы собираетесь постоянно выпаивать элементы, будет целесообразно приобрести набор иголок, тем более что их стоимость не так уж и велика.

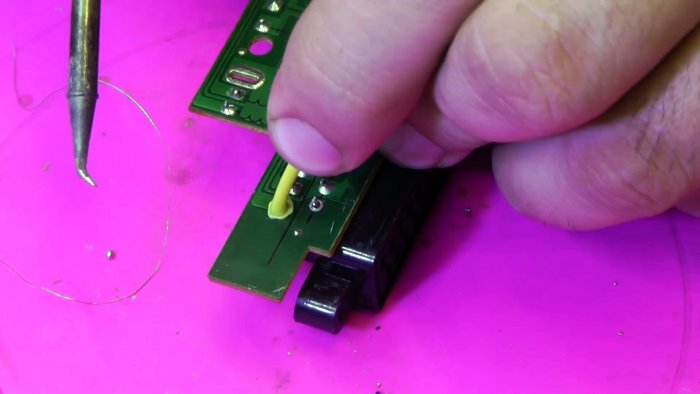

Процесс демонтажа радиодетали со старых плат с помощью иглы заключается в следующем:

- Наденьте иглу на ножку, размер отверстия подбирается таким образом, чтобы она легко надевалась, но не болталась, а свободно входила бы в отверстие на плате.

- Включите паяльник и разогретым жалом начните плавить припой.

- По мере размягчения начните проворачивать иглу, чтобы отделить вывод радиодетали от олова.

- Все ножки отделяются достаточно легко и остаются целыми, благодаря чему радиоэлемент останется пригодным к дальнейшей эксплуатации.

Единственное, что может препятствовать повторному использованию детали – это наличие свинцово-оловянной смеси на ножках, которая собирается полостью гильзы. Но ее довольно легко удалить разогретым паяльником.

С оловоотсосом

Данный метод позволяет выпаять радиодетали, втягивая разжиженный припой в отдельную емкость. Оловоотсос может представлять собой как шприц, так и резиновую грушу с носиком из негорючего термоустойчивого материала. Он продается в заводской комплектации, но при отсутствии такового можно сделать его самостоятельно из резиновой вакуумной груши или медицинского шприца, которые присоединяются к металлической трубке.

Он продается в заводской комплектации, но при отсутствии такового можно сделать его самостоятельно из резиновой вакуумной груши или медицинского шприца, которые присоединяются к металлической трубке.

Чтобы выпаять радиодетали оловоотсосом разогрейте место соединения паяльником, пока олово не перейдет в разжиженное состояние. Затем взведите приспособление и втяните припой из-под контакта вакуумным отсосом.

Рисунок 6: соберите оловоотсосом

При большом объеме выпаиваемых радиодеталей, трубку оловоотсоса необходимо периодически чистить. Этот метод позволяет оставить чистую плату, что весьма актуально в тех ситуациях, когда вы хотите заменить вышедшею со строя радиодеталь.

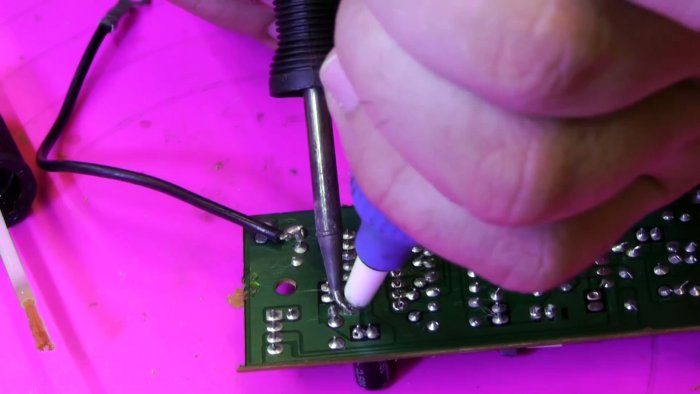

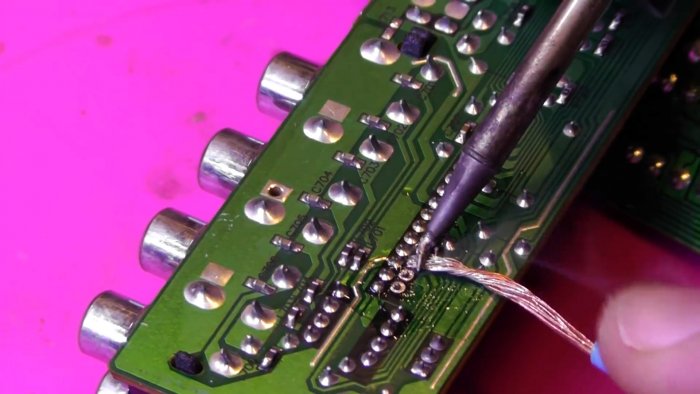

С помощью демонтажной оплетки

Демонтажная оплетка представляет собой медную проволоку маленького диаметра, собранную в плоский шлейф и пропитанную канифолью. При отсутствии заводской оплетки ее можно сделать из брони коаксиального кабеля или медного многожильного провода.

Процесс выпаивания радиодеталей заключается в следующем:

- Разогрейте паяльник до такой температуры, чтобы он легко расплавил нужный вам припой.

- Приложите к выводам радиодетали оплетку и начните разогревать ее паяльником.

- Когда олово впитается в оплетку, удалите радиодеталь с помощью пинцета.

При больших объемах пайки демонтажная оплетка расходуется в довольно большом количестве.

Правила пайки стали

Если кто не знает, то изделия из стали можно не только сваривать, но и паять. Однако в отличие от пайки меди и алюминия, пайка стали имеет свои особенности.

Наиболее просто пайке подвергается низколегированная сталь, что во многом обусловлено её характеристиками и составом. На поверхности изделий из низколегированной стали не такая прочная плёнка окислов, которая может быть устранена при помощи использования обычного флюса.

А вот паять конструктивную сталь, уже более сложно, за счет того, что в её составе содержится хром, в качестве легирующей добавки. Наличие хрома в стали значительно усложняет пайку деталей из неё, и требует использования особых припоев.

Чем лучше всего паять изделия из стали

Сразу нужно оговориться и сказать о том, что паять сталь можно и оловом. Однако если мы хотим получить достаточно прочное и надежное соединения, то предпочтительно использовать тугоплавкие припои с содержанием серебра и меди.

При использовании таких припоев сталь спаивается довольно при высокой температуре, начиная от 450 градусов. Поэтому использование обычного 100 ватного паяльника для этих целей здесь не совсем целесообразно. В основном применяются газовые горелки.

Также, следует знать, что флюсы для пайки бывают разные. Одни из них требуют смывания водой с мылом, другие нет. Смывать надо обязательно флюсы на основе соляной и ортофосфорной кислоты.

Как паять сталь обычным оловом

Пайка стали обычным оловом возможна с использованием ортофосфорной кислоты в качестве флюса. Обязательно после пайки следует смыть флюс водой. Это главное условие при использовании кислот в качестве активных флюсов при пайке металлов.

Перед тем как подвергать металл лужению, с его поверхности нужно полностью снять все загрязнения, в том числе ржавчину и следы масел. Для выполнения данной работы можно воспользоваться шлифовальной шкуркой, стальной щёткой или же напильником.

Для эффективности можно обработать места с ржавчиной, перед пайкой, специальным раствором-преобразователем ржавчины. Кстати такие растворы также есть и на основе ортофосфорной кислоты. Жирные пятна с заготовок лучше всего смываются посредством щелочного раствора или растворителя.

Только после тщательной подготовки стальных изделий на них можно наносить тонкий слой флюса. Перед соединением деталей из стали, если для пайки используется олово, то предварительно осуществляют лужение заготовок.

Лужением называется равномерное смачивание поверхности спаиваемых деталей с помощью расплавленного олова.

После выполнения лужения детали соединяются и надежно фиксируются в выбранном положении. Затем они тщательно прогреваются газовой горелкой до температуры, которая будет превышать температуру плавления припоя. Таким образом, происходит пайка стали.

При этом расплавленный припой сам затекает в зазор между заготовками и заполняет собой всё имеющееся пространство. При остывании он образует надежное и прочное соединение. Расплавление основного металла при этом не происходит.

Обязательно, как и было сказано выше, после пайки стали с оловом и ортофосфорной кислотой, нужно смыть все следы флюса в конце.

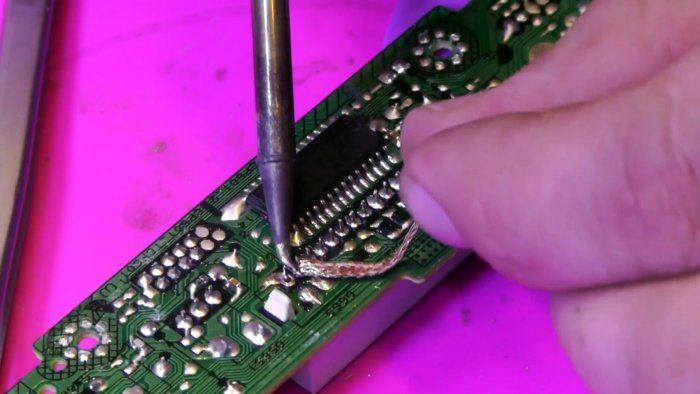

Новички, которые только начинают постигать азы пайки, испытывают сложности с выпаиванием микросхем. Это действительно не просто, но только если не пользоваться хитрыми приемами. Рассмотрим лучшие из них.

Выпаивание микросхемы паяльником

Если в наличие есть только паяльник, то нужно смазать место пайки флюсом и прогревать все выходы водя жалом по ним. С обратной стороны микросхема поддевается пинцетом или отверткой. Необходимо ее оттягивать. Требуется разогреть равномерно все выходы, и когда они расплавятся, то компонент демонтируется.

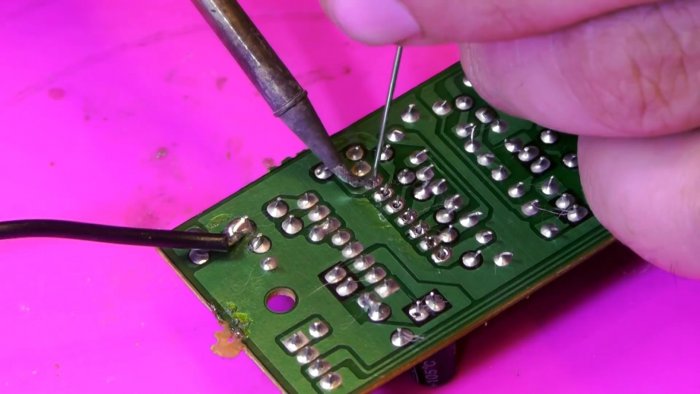

Использование иголки от шприца

Выводы компонентов смазываются флюсом, затем они поочередно прогреваются жалом и на них надевается иголка от шприца. Так как она из стали, то олово к ней не липнет. Как следствие внутри нее останется выпаянная ножка компонента, а сама иголка потом легко выйдет из застывшего снаружи припоя.

Работа оловоотсосом

Очень легко выпаять микросхему оловоотсосом. Перед работой на нем взводится курок, затем паяльником расплавляется припой на ножке. После этого сопло инструмента приставляется к жидкому олову и нажимается кнопка. В результате тот вбирает в себя весь припой.

Использование оплетки (провод ПЩ)

Можно применять специальную оплетку для впитывания припоя. Она смачивается флюсом и прикладывается к выходу микросхемы. Нужно расплавить олово, и оно перетечет на оплетку, так как она обладает гигроскопичностью.

Вместо покупной, можно использовать оплетку из ТВ кабеля. За счет большого размера, она впитывает намного больше олова.

Также вытягивает олово многопроволочная жила из обычного кабеля. Она не настолько хороша как оплетка, но тоже работает.

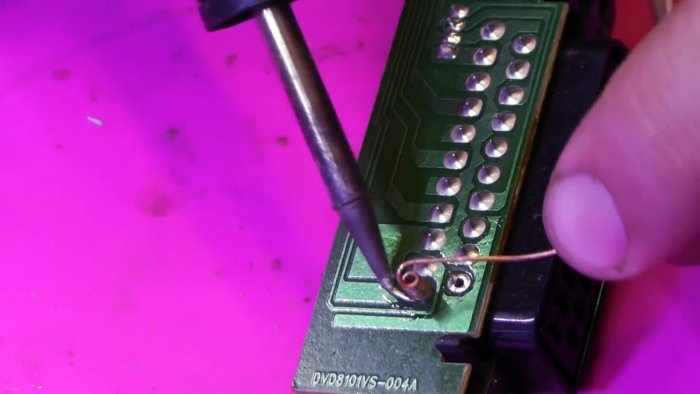

Применение спирали из проволоки

Полученная смоченная флюсом спираль прикладывается к разогретому выводу компонента. Олово перетечет в эту трубку, и ножка останется свободной. Пока припой не застыл, его можно вытряхнуть из инструмента, чтобы использовать спираль дальше.

Отвод припоя трубкой изоляции провода

Нужно снять изоляцию с провода. Эта трубка натягивается на разогретый вывод с расплавленным оловом. Нужно подождать пару секунд и сорвать ее. Весь припой окажется в ней, а ножка микросхемы освободится.

Разбавление припоя сплавом Розе

Небольшое количество сплава Розе нужно расплавить возле выходов компонента, чтобы он попал на припой. Разбавленное им олово будет расплавляться при меньшем нагреве. Это позволит не перегревая плату подогреть все ножки паяльником и вытащить микросхему.

Демонтаж феном

Выходы микросхемы можно разогреть паяльным феном и просто снять нужный компонент. Лучше всего в этот момент оттягивать его на обороте пинцетом. Это быстро и просто, но при использовании фена происходит перегрев платы.

Выпаивание феном и сплавом Розе

Можно залудить ножки микросхемы сплавом Розе, а затем расплавить разбавленное олово феном. Сплав после этого нужно убрать, чтобы при дальнейшей пайке он не портил свежий припой.

Смотрите видео

Когда какая-нибудь аппаратура выходит из строя, совсем не обязательно сразу же выкидывать ее в мусор. Если вы увлекаетесь электроникой и радиотехникой, разумнее будет произвести выпаивание рабочих элементов микросхемы. Вдруг, в будущем понадобится конденсатор, транзистор либо резистор, если вы решите сделать электронную самоделку. В этой статье мы расскажем, как выпаять радиодетали из платы, чтобы не повредить ничего.

Что для этого понадобиться?

Существует множество приспособлений для выпаивания деталей. Конечно же, не обойтись радиолюбителю без паяльника, который и будет основным помощником в этом деле. Однако помимо паяльника, для того, чтобы выпаять элемент, вам понадобятся:

- Пинцет. Для извлечения разогретых радиодеталей. Вместо пинцета можно взять зажим типа крокодил (показан на фото ниже). Преимущество зажима в том, что он надежно захватит деталь и к тому же станет хорошим теплоотводом.

- Полые иглы для демонтажа. Приобрести их будет не проблема, стоимость небольшая. С помощью игл можно выпаять радиодеталь быстро и аккуратно, о чем мы расскажем ниже.

- Демонтажная оплетка. Служит так называемой губкой, которая впитывает расплавленный припой в себя, очищая этим самым плату.

- Оловоотсос. Название говорит само за себя. Незаменимая вещь для частого выпаивания радиодеталей из плат в домашних условиях.

Также нужно подготовить рабочее место. Оно должно быть с хорошим освещением. Лучше всего, если лампа находится над рабочим местом, чтобы свет падал вертикально, не создавая теней.

Типы микросхем

В настоящее время существует ряд корпусов, но наиболее широко распространены всего два, да и по факту все остальные разновидности являются вариантами двух основных типов:

Каждый вариант обладает своими достоинствами и недостатками. Но в рамках статьи интересны их особенности в плане распайки. Как выпаять микросхему в том или ином корпусе, разберём чуть ниже.

Необходимый инструмент

Паяльник

Старые модели

Обеспечить нормальный прогрев контактных дорожек плат и выводов полупроводников позволяет правильно подобранный паяльник.

Раньше широко использовались модели резистивного типа с нагревательным элементом из тонкой нихромовой проволоки.

Современные паяльники

Под конкретные условия пайки сейчас можно приобрести различные виды моделей, снабженные всевозможными функциями.

Например, для выпаивания микросхем, транзисторов и диодов специально создан паяльник с отсосом олова.

Он быстро разогревает слой застывшего припоя и легко удаляет его в жидком состоянии с контактной площадки.

Держатели радиодеталей

При нагреве ножки транзистора для залуживания и пайки всегда следует отводить тепло от корпуса и полупроводникового слоя каким-либо металлическим предметом.

С этой целью обычно применяют пинцет или зажим типа крокодил. Однако, удобнее всего работать медицинским инструментом с тонкими ножками, которым пользуются хирурги при проведении операций.

Фиксация электронных плат

Радиодетали и платы обычно имеют маленькие размеры, требуют надежной фиксации в пространстве. Паять их на весу опасно: небольшое неверное движение способно повредить всю конструкцию.

При работе с ними одна рука уже занята: в ней паяльник. А второй необходимо выполнять еще какие-то дополнительные действия. Выручают в этом случае заводские или самодельные тиски, держатели, струбцины. Ими необходимо обязательно пользоваться.

Иглы для пайки

Их в момент расплава припоя вставляют внутрь гильзы платы для отделения ножки радиодетали от контактной дорожки.

Для этих же целей хорошо подходят медицинские иглы от шприцов. Их наконечники требуется обточить до прямого угла.

Инструмент для удаления расплавленного олова

Существует несколько способов, позволяющих убрать жидкий припой из места расплава:

- стряхивание на пол, стол или другую поверхность;

- сметание кисточкой или щеткой;

- отсос;

- впитывание в специальную оплетку.

Первые два метода относятся к экстремальным, ими пользуются в крайних случаях. Для нормальной качественной работы подходят два последних способа.

Метод отсоса жидкого олова

Приспособленный для него инструмент называют оловоотсосом. Внешний вид и конструкция одной из многочисленных моделей показана на картинке.

Перед работой у него взводят пружину. Когда припой расплавлен до жидкого состояния, то наконечник устройства прикладывают к нему и нажатием кнопки заставляют усилием освобожденной пружины придать движение поршню для обеспечения разрежения, которое и втягивает жидкий металл в специальную полость.

Демонтажная оплетка

Она изготавливается плетением из мягкой медной проволоки. Работать с ней довольно просто: на расплавленный припой накладывают отрезок оплетки, а он быстро впитывает в себя жидкое олово.

Демонтажная оплетка продается в строительных магазинах. Альтернативой ей может служить экранирующая жила от старого коаксиального кабеля для телевизоров, выпускаемая еще в советские времена. Ее пропитывают флюсом их спирта и канифоли.

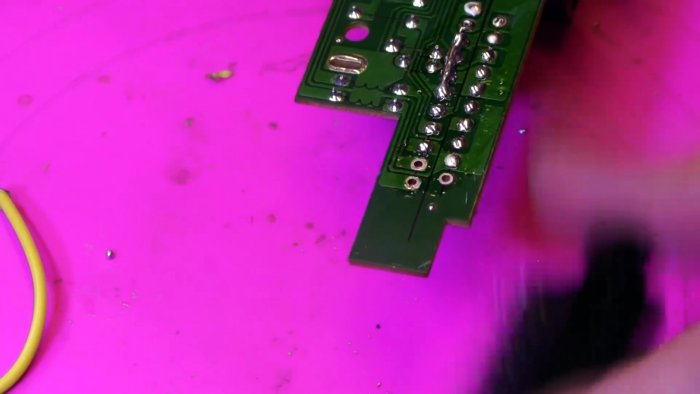

Демонтаж DIP-корпуса

Как уже отмечалось, эта разновидность микросхем отличается монтажом в отверстия на монтажной плате. Это налагает определённые ограничения на процесс её демонтажа. Для того чтобы аккуратно извлечь её ножки из отверстий, нужно удалить из места соединения припой, практически полностью освободив ножки. Нужно отметить, что поочерёдный нагрев и демонтаж отдельного контакта тут не подойдёт, так как, остывая, оставшийся на месте припой будет снова фиксировать микрочип на месте. Поэтому распайка DIP корпуса оптимальна следующими методами:

- Использование подручных средств – для этой цели подойдут иглы от медицинских шприцов или специальные полые трубочки, продающиеся сейчас в магазинах электротехники. Но вариант использования медицинской иглы наиболее дешевый и доступный. Для этого нужно подобрать иглу диаметром чуть меньше, чем посадочные гнезда для ножки микрочипа. Затем срезать её заостренную часть надфилем либо просто откусить, после чего напильником сточить сплющенную часть. После этого установив получившуюся полую трубку с ровным срезом на посадочное гнездо, просто нагреть её паяльником, освободив этим ножку чипа;

- Второй вариант – это перетягивание припоя с места припайки на медные провода, смоченные флюсом, таким, например, как спиртовая канифоль. Нагреваемый паяльником провод с флюсом постепенно перетягивает на себя припой с места пайки. Этот вариант занимает больше времени, но также достаточно эффективен;

- Использование паяльника с отсосом припоя – в этом случае особых сложностей в демонтаже не предвидится. Главное – контролировать температуру нагрева в зоне контакта, чтобы не повредить плату и саму деталь.

Эти варианты позволят быстро и качественно выпаивать DIP-корпуса с платы.

Важно! Основным требованиям к использованию паяльника в этом случае будет постоянный контроль над давлением и температурой в зоне пайки. Перегрев и излишний нажим может вывести деталь из строя.

Важно! При использовании иглы медицинского шприца можно упростить задачу по её обрезке, для этого перед обрезкой достаточно прокалить докрасна место среза.

Как выпаять микросхему из платы феном

Самым быстрым способом отпаять радиодеталь, или распаять большие схемы, это применение фена. Стоит учитывать, что данный способ может нарушить работу или вывести из строя деталь. Поэтому в последующем, перед тем как паять деталь, извлеченную при помощи фена, необходимо проверить ее на работоспособность мультиметром.

Для работы потребуется:

Фиксируем в удобном положении плату, из которой будет выпаиваться нужная микросхема. Под нее поддевается плоская отвертка (используется в качестве рычага). С обратной стороны платы, потоком горячего воздуха от фена разогреваются все контакты микросхемы.

При нагревании контактов феном, старайтесь не задерживать поток воздуха на одном участке. Так снижается вероятность вывода из строя микросхемы.

После того, как олово начинает плавиться, при помощи отвертки начинаем приподнимать микросхему. Проделываем данную работу до полного извлечения микросхемы. После этого (при замене детали), удаляются остатки олова с поверхности платы, и осуществляется пайка рабочей микросхемы.

SMD контролёры

Поверхностное крепление корпуса более легко поддаётся демонтажу. В этом случае можно использовать широкое жало паяльника и медный провод с флюсом и отпаивать сразу несколько контактов одновременно. Но есть и более интересные методы распайки:

- Использование металлической полосы или половинки бритвенного лезвия для распределения тепла паяльника на один ряд ножек микросхемы. В этом случае на ряд контактов с одной стороны устанавливается стальная полоска и прогревается жалом до плавки припоя, после чего эта сторона чуть приподнимается над платой. Затем таким же образом плавится припой с другой стороны чипа;

- Использование длинного отрезка медной оплётки с нанесённым на неё флюсом. Отрезок укладывается на ножки микросхемы с одной стороны и прогревается паяльником; вытягивая на оплётку припоя, деталь приподнимаем пинцетом. Затем таким же образом убираем припой с другой стороны контроллера;

- Технически интересным вариантом является использование сплавов Розе или Вуда. Капли этого припоя наносятся на контакты и прогреваются, этим снижается температура плавления припоя. Далее припой постепенно прогревается, и микросхема демонтируется;

- Использование фена или паяльной лампы. Для использования этого инструмента на места пайки наносится флюс. После чего поверхность и деталь прогреваются, и пинцетом микросхема снимается с монтажных пятачков.

Нужно отметить, что каждый вариант демонтажа используется в конкретных условиях, главная задача в этом случае – подобрать наиболее оптимальный с точки зрения безопасности вариант и при его использовании не повредить саму деталь или дорожки платы.

Важно! При демонтаже микросхемы важно помнить, что любые детали или узлы на плате имеют свой температурный минимум, его превышение приведёт к выводу микросхемы из строя.

Использование подручных средств и паяльника при монтаже или демонтаже микроконтроллеров вполне оправдано, но требует как минимум наличия навыков работы с паяльником. При их отсутствии стоит предварительно потренироваться на ненужных деталях. Этот процесс позволит приобрести нужный опыт, как отпаять микрочип без повреждений, кроме того выбрать наиболее оптимальный вариант работы с конкретной платой и типом корпуса микросхемы.

Как выпаять конденсаторы из материнской платы

Конденсаторы различных видов, выполняют важную функцию в работе любой микросхемы. Пропускают или не пропускают ток, накапливают определенный заряд, сдвигают фазу и еще много функций. И выход из строя одного из них, влияет на работу всей системы. Поэтому своевременная замена способствует бесперебойной работе схемы.

Чтобы выпаять конденсаторы из материнской платы, не нужно иметь особых навыков

Для замены потребуется:

Не многие знают, что конденсаторы имеют одну особенность – толстые контактные ножки. Пайка конденсаторов не составляет труда. Но процесс их выпаивания из – за данной особенности, несколько сложнее. Определяется это тем, что ножки очень трудно прогреть. Для того, что бы сделать работы легче и быстрее, воспользуйтесь предложенным способом.

Данный способ поможет гораздо качественнее прогреть ножки конденсатора, и избежать повреждения находящихся рядом токопроводящих дорожек на плате.

Паяльник или паяльная станция, разогревается до максимальной температуры. На жало наносится определенное количество припоя (что бы получилась небольшая капля). Далее, используя разогретую каплю припоя, нагреваем ножки конденсатора до нужной температуры.

Читайте также: