Как расплавить полиуретан феном

Обновлено: 01.05.2024

Для защиты лакокрасочного покрытия часто применяется антигравийная пленка. Этот материал позволяет избегать различных повреждений краски, уберегает от царапин и сколов. Практически все виды пленок снижают степень выгорания кузова на солнце. Причем антигравийную плёнку водитель может наклеить сам, для этого не нужно специального бокса и сложного оборудования.

Разновидности антигравийной пленки

В продаже можно найти самую разную пленку, что позволяет подобрать наиболее оптимальный вариант. Все защитные пленки делятся на три группы.

- ПВХ;

- Полиуретановая;

- Гибридная.

Самым простым решением считается пленка, сделанная из ПВХ. Этот материал стоит недорого, при этом довольно надежно защищает от повреждений. К недостаткам можно отнести слабую растягиваемость пленки. Редко она тянется более чем на 150%. Это ограничивает возможности по оклеиванию сложных участков кузова авто.

Более дорогой является полиуретановая пленка. Она меньше защищает от повреждений, но зато хорошо тянется, а также отлично защищает от ультрафиолета. Практически все полиуретановые пленки полностью прозрачны и почти незаметны на кузове.

Гибридные пленки имеют в составе смесь ПВХ и полиуретана. Сочетают в себе характеристики обоих предыдущих видов материала. Зачастую стоят дорого, поэтому далеко не все водители охотно используют этот материал для отделки автомобиля.

Также гибридные пленки, и реже полиуретановые имеют специальный верхний слой. Который обеспечивает самостоятельное затягивание мелких повреждений.

Какую пленку выбрать

Если вы решили оклеивать кузов своего автомобиля антигравийной пленкой, у вас возникнет вопрос, какой материал купить. Вариантов много, и без консультации специалиста разобраться с этим очень сложно. Разберем несколько вариантов.

Для частичной оклейки кузова. Например, по порогам или капоту применяют ПВХ-пленку. Такое решение обусловлено высокими защитными свойствами, которые демонстрирует подобная пленка. При этом, нет необходимости оклеивать сложные участки кузова, то есть высокая тягучесть материала не требуется. К тому же такие варианты обычно дешевле.

Для полной оклейки кузова лучше подойдет полиуретановая или гибридная пленка. За счет высокой тягучести, этот материал можно наклеить даже на самые изогнутые элементы автомобиля. В итоге получится ровная и красивая отделка.

Также необходимо обязательно учитывать толщину пленки. Все популярные производители поставляют материал с толщиной в пределах 100–210 микрон. Тут нужно ориентироваться на основные задачи, которые стоят перед вами в процессе оклейки кузова.

| Толщина | Прозрачность | Защита |

| 100–140 микрон | Практически полностью прозрачна. На кузове почти незаметна. Используют когда необходимо выполнить отделку, которую не будет видно. | Защищает только от самых мелких камней. Хорошо противодействует реагентам. Совсем не защищает от выгорания под воздействием ультрафиолета. |

| 140–180 микрон | Если присмотреться, эту пленку видно. Часто делается матовой. | Хорошо защищает лакокрасочное покрытие практически от большей части угроз. Практически все пленки с такой толщиной хорошо удерживают ультрафиолет. |

| 180–200 микрон | Пленка видна, даже если не присматриваться. Это может снизить привлекательность внешнего вида, для сохранения эффектного экстерьера часто делают с глянцевым эффектом. | Самая надежная антигравийная пленка. Некоторые материалы даже не боятся попыток поцарапать кузов гвоздем. Задерживают до 100% ультрафиолета. Обычно применяются для отделки порогов. |

Нужно также помнить, что существуют декоративные антигравийные пленки. Они могут иметь определенный цвет или повторять какую-нибудь текстуру. В некоторых случаях это просто черная пленка, которая может использоваться для отделки некоторых элементов кузова.

Есть еще один нюанс, который нужно учитывать. Все антигравийные пленки продаются большими рулонами от 12 до 50 метров. Может так получиться, что выбранная вами пленка для авто будет реализовываться только в большой упаковке, а для вашего автомобиля достаточно 10–15 метров материала. В таком случае придется искать магазин, где будут готовы продать вам пленку отдельным куском.

Что потребуется для оклейки

Если вы решили самостоятельно оклеить авто. Необходимо предварительно подготовить материалы и инструменты. Также позаботиться об одежде. Пункт с одеждой многие люди не учитывают, а зря. Металлическими пуговицами, замками, украшениями можно легко поцарапать лакокрасочное покрытие. Поэтому, одевайте легкую и удобную хлопчатобумажную одежду с минимальным количеством элементов из металла и пластика.

Обязательно понадобится строительный фен, лучше с возможностью регулировки температуры. Не рекомендуется перегревать пленку до температур свыше 70°C. Перегрев приводит к ухудшению технических характеристик защитной пленки, а также к повреждению лакокрасочного покрытия.

Заготовьте мыльный раствор. Просто растворите небольшое количество жидкого мыла в литре теплой воды. В крайнем случае можно использовать шампунь или средство для мытья посуды.

Также вам потребуется спиртовой раствор. Его делаем из расчета: спирт 1 часть смешивается с 3 частями воды. Обычно рекомендуют изопропиловый спирт, хотя можно взять и обычный этиловый.

Из инструментов кроме фена вам потребуются:

- резиновый шпатель;

- разбрызгиватель;

- канцелярский нож;

- многоразовые салфетки из мягкой ткани;

- шприц (необязательно).

Также нужно иметь достаточный запас пленки. Рассчитать необходимое количество можно на сайте производителя материала. Но, если вы занимаетесь оклейкой впервые, лучше взять на 20–30% больше. Запас не помешает, так как вы можете по неопытности часть пленки испортить.

Клей вам не потребуется, он уже нанесен на саму пленку. Дополнительно использовать клеящие составы не нужно. В качестве активатора для клея применяется мыльный раствор. В некоторых случаях, как усилитель может использоваться и спиртовой раствор.

Как наклеить антигравийную пленку

Перед тем, как наклеивать антигравийную пленку, позаботьтесь о подходящем помещении. Оно должно быть достаточно светлым, но без сквозняков и ветра. То есть, на улице вы не сможете нанести материал на автомобиль. Температура окружающей среды должна находиться в пределах +11°C… +32°C. В таких условиях пленка будет приставать лучше всего

Также перед началом работ имеет смысл подготовить заготовки для основных деталей кузова. Так вы ускорите процесс оклеивания машины пленкой. При этом, плёнка должна раскраиваться с небольшим запасом, примерно по 2–3 сантиметра с каждой стороны. Тогда вы точно не ошибетесь.

Процесс наклейки

Итак, инструменты уже приготовлены, машина намыта, а плёнка раскроена. Теперь можно переходить непосредственно к самой ответственной работе во всем процессе.

Аналогичную процедуру повторяем и с другими кузовными деталями. Сложнее всего отделывать двери, они имеют ручки, которые довольно сильно мешают в работе.

Полезные советы

Несмотря на кажущуюся простоту процесса, наклеить пленку не так уж и просто. Есть много нюансов, которые нужно знать и учитывать. При этом, водители и автомастера накопили большой опыт в отделке кузовов артигравийными пленками. Ниже мы дадим несколько полезных советов, которые вам однозначно пригодятся в процессе работы.

- В некоторых случаях оклеиваемый участок не имеет ограничения в виде зазоров. Чтобы не ошибиться, можно использовать малярный скотч. Наклейте его по линии ограничения. Это позволит сориентироваться и не ошибиться при размещении куска пленки.

- Если вы оклеиваете автомобиль без помощника, у вас могут возникнуть сложности со снятием бумажной защиты с пленки. В этом случае можно поступить следующим образом. Мыльный раствор наносим на кузов. Пленку освобождаем от бумаги с одного края, и эту часть приклеиваем к кузову и прижимаем парой магнитов. Далее понемногу отсоединяем бумагу, одновременно приклеивая пленку. Не забывайте прогревать кузов феном.

- Проглаживая пленку шпателем, держите его под углом 45°–60° по отношению к поверхности. Так будет эффективнее.

- Изгибам кузова стоит уделить особое внимание. Их проглаживают не только шпателем, но и мягким полотенцем. Подобное действие поможет избежать появления морщин.

- Начинать оклеивание стоит с любой удобной вам точки. Некоторые водители стараются разместить пленку максимально четко, и потом прижимать от центра к краям. Но, на практике можно использовать и другие варианты решения этой задачи.

Выбирая пленку, не стоит подбирать разную по толщине. Частой ошибкой является использование на порогах толстой пленки, а сверху кузова более тонкой. В таком случае на стыках довольно быстро образуются задиры, и антигравийная защита прослужит намного меньше.

Лучше брать материал исходя из ваших задач. Если много ездите по лесным и гравийным дорогам, защита должна быть максимальной. Для городской эксплуатации и хайвеев, вполне можно обойтись и тонкой пленкой (100–120 микрон).

Помимо самого процесса наклеивания, есть нюансы и в обслуживании пленки первое время.

- Не стоит мыть машину в течение суток после оклеивания кузова. В течение этого времени пленка полностью пристанет к поверхности. По этой же причине нужно избегать около суток выезда на улицу, если там наблюдаются отрицательные температуры.

- После оклеивания полезно протереть кузов мягкой салфеткой, смоченной раствором спирта.

- В течение недели нельзя использовать для мойки автомобиля шампуни с абразивными элементами.

- Не рекомендуется полировать кузов с применением абразивных паст. Полировку можно выполнять только предварительно подогрев место обработки строительным феном, с применением мягких полиролей.

Если вы все сделаете правильно, защитная пленка прослужит 7–10 лет, это зависит от особенностей эксплуатации и производителя материала.

Восстановление пластикового бампера автомобиля, расколовшегося на несколько частей, с отсутствующими фрагментами или отломанными креплениями лучше доверить профессионалам. Ремонт с помощью пайки бампера своими руками имеет смысл при небольших трещинах, сколах площадью до 10 см², при условии, что удалось собрать большинство кусков. Перед тем, как самому запаять бампер на машине, необходимо узнать из чего он сделан, подобрать соответствующий инструмент и припой. В этой статье мы подробно расскажем, как запаять пластиковый бампер разными способами в зависимости от материала и степени повреждений.

Чем можно запаять бампер на автомобиле?

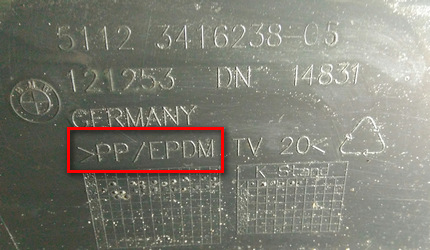

Чтобы качественно запаять бампер своими руками, прежде всего нужно узнать, из чего он изготовлен. В этом поможет маркировка на внутренней стороне детали. В зависимости от материала выбирается оптимальная технология ремонта и тип припоя. Последний должен максимально совпадать по составу с составом детали.

Запаять пластиковый бампер своими руками можно, используя для этого готовые присадочные прутки для разных видов пластика или “донорский” материал из кусков другого бампера, фрагментов локеров (для полипропиленовых бамперов) и т. д. С помощью стеклоткани и эпоксидной или полиэфирной смолы можно заклеить большинство видов пластика.

При использовании несовместимых материалов возможно усугубление дефекта, например, если температура плавления ремонтного пластика превышает температуру плавления материала бампера!

Определить материал и подобрать припой для ремонта бампера по маркировке поможет эта таблица:

| Маркировка на бампере | Материал бампера | Чем лучше паять? | Особенности пайки |

|---|---|---|---|

| PAG6, GF15, GF30 и ABS | Твердые пластмассы (акрил-нитриловый стирол, полиамид и т. д.) | Термофеном, горелкой или мощным паяльником, обеспечивающим нагрев 500 ℃. Возможна проклейка композитным материалом. | Твердые пластмассы имеют высокую температуру плавления и должны остывать в естественных условиях. |

| PP или PPTV | Полипропилен | Обычным паяльником на 80 Вт, феном с насадкой. | Полипропилен хорошо паяется и без применения армирующего материала (если нет пробоин), при этом важно соблюдать температурный режим. |

| PVC | Поливинилхлорид | Бампер из ПВХ можно запаять прутком, при этом нужно армировать шов, в силу не очень высокой прочности соединения. | |

| PUR | Полиуретан | Термофеном или паяльником с точной регулировкой температуры, горячим степлером. | При ремонте бампера из полиуретана важно не допускать перегрева детали. Полипропилен с трудом поддается свариванию и пайке, поэтому шов нужно качественно армировать. |

| Без маркировки | Стеклопластик (стеклоткань и полимерная смола) | Стеклоткань и и смола | Детали из стеклопластика склеиваются с помощью пропитанной полиэфирной или эпоксидной смолой стеклоткани, накладываемой в несколько слоев. |

Как запаять бампер своими руками

Чтобы качественно запаять бампер своими руками в домашних условиях, потребуется три компонента:

Заваривание бампера прутком

- Источник нагрева. Желательно использовать инструмент с регулируемой температурой и сменным соплом/жалом. Это может быть:

- Паяльник мощностью 80 Вт подходит для ремонта бамперов из ПВХ, полипропилена, полиуретана, 100-ваттный позволит паять АБС и полиамид.

- Газовая горелка справляется с ремонтом твердых пластмасс, не подходит для восстановления деталей из полиуретана.

- Строительный или паяльный фен пригоден для плавления для большинства пластмасс при наличии регулятора температуры и насадки.

- Горячий степлер подходит для большинства видов пластика и позволяет армировать шов, но при этом не дает ровной поверхности с лицевой стороны.

Обозначение материала изготовления на бампере автомобилей BMW

- PA (полиамид) – 400 ℃;

- ABS (акрилонитриловый бутадиен стирол) – 350℃;

- PP (полипропилен) или PPTV – 300℃;

- PP-EPDM (полипропиленовая резина) – 310-340 ℃;

- PU, PUR (полиуретан) – 200℃;

- PVC (поливинилхлорид) – 300-400℃;

Сколько стоит запаять бампер – зависит от степени дефекта, наличия инструмента, необходимости использования припоя и арматуры. В некоторых случаях затраты на их приобретение могут превысить стоимость восстановления у профессионалов, которая в среднем составляет 1500–2000 рублей.

Подготовка к восстановлению пластикового бампера

Прежде чем приступить непосредственно к пайке бампера, деталь необходимо подготовить, предварительно сняв ее с автомобиля. Для выполнения подготовительных работ потребуются:

Подготовка бампера к ремонту

- ключи и отвертки для демонтажа бампера;

- наждачная бумага средней зернистости для зачистки;

- сверло на 3–5 и дрель;

- обезжириватель;

- струбцины, зажимные клещи или другой фиксирующий инструмент.

Подготовка бампера к пайке производится следующим образом:

- Деталь демонтируется с автомобиля и очищается от загрязнений.

- Края трещин засверливаются во избежание их дальнейшего распространения.

- Поверхность в зоне ремонта (на 3–5 см в стороны от разлома) зачищается наждачкой. Для лучшей проплавки присадочного прутка желательно сформировать углубление, сняв фаски с краев трещин.

- Поверхность в зоне ремонта протирается и обезжиривается.

- Края трещин выставляются в естественном положении, соответствующем заводской форме бампера, и фиксируются с помощью струбцин или другого зажимного инструмента.

После того, как бампер подготовлен, можно вооружаться нагревательным прибором (фен, паяльник и т. д.), присадочным материалом, и приступать непосредственно к восстановительным работам.

Пайка бампера с помощью паяльника

Пайка пластикового бампера паяльником с применением сетки: видео

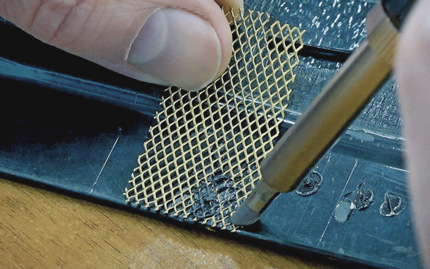

Самый доступный способ ремонта бампера – пайка паяльником мощностью 80 Вт. С его помощью можно заделать трещины и сколы, если нет утерянных кусков пластика.

Помимо паяльника для пайки бампера понадобится металлическая армирующая сетка, шириной около 50 мм (для материалов кроме полипропилена). Она нужна, если разлом пришелся на край, пластик тонкий и/или разлом имеет неровности, края трещины не сходятся вплотную, изделие в зоне ремонта имеет трудную форму и т. д.

Тонкие трещины в середине детали (без выхода на край) паяются и без армирования, следующим образом:

- Инструмент прогревается до рабочей температуры.

- С внутренней стороны острым концом жала паяльника делаются поперечные насечки с интервалом 1–2 см для предварительной фиксации.

- Плоской частью жала заполняются оставшиеся зазоры и выравнивается поверхность.

- После застывания внутреннего шва аналогичным образом спаивается лицевая сторона.

- Пока шов не застыл, неровности можно сгладить.

Пайка трещины с армированием металлической сеткой

При необходимости армирования в бампер сначала вплавляется предварительно прогретая паяльником, феном или горелкой металлическая сетка.

В большинстве случаев достаточно армирования только с внутренней неокрашиваемой стороны. В этом случае нет необходимости в тщательном выравнивании и шлифовке поверхности.

К преимуществам метода относятся простота, универсальность, высокая прочность соединения. К недостаткам – риск проплавления детали при нарушении температурного режима или времени выдержки.

Запаивание бампера термофеном

Метод подходит для большинства полимеров. С его помощью можно заделать такие же дефекты, как и с помощью паяльника. Лучше всего для пайки бампера подходит строительный или паяльный фен с регулировкой температуры и соплом диаметром 5–10 мм. Правильно запаять бампер самостоятельно без этих опций и опыта будет трудно.

Для того, чтобы запаять бампер феном, понадобятся присадка из того же материала, из которого сделан бампер. Для восстановления больших трещин и пробоин нужен и армирующий материал, например, скобы для строительного степлера или металлическая сетка.

Как запаять бампер феном:

Как самостоятельно запаять бампер феном со специальной насадкой: видео

- На фен надевается насадка диаметром 5–10 мм и выставляется температура, соответствующая типу пластика.

- При необходимости армирования трещины используются короткие (до 5 мм) или предварительно обрезанные скобы для степлера, которые прогреваются феном и вдавливаются в пластик с внутренней стороны бампера.

- Место ремонта прогревается, начиная от края, в это же время в зону пайки с усилием, направленным в сторону трещины, подается присадка, в виде прутка или полосы из аналогичной пластмассы.

- После застывания пластика выступающие капли можно срезать, а шов в зоне ремонта – зачистить наждачкой в уровень.

Если в процессе армирования края скоб прошли сквозь пластик и выглядывают с лицевой стороны, их нужно аккуратно срезать бормашиной (дремелем).

Плюсы пайки феном – универсальность, возможность получения прочного шва при армировании, а на полипропилене – и без него. Основной недостаток – риск перегрева детали феном без регулировки температуры.

Пайка пластикового бампера с помощью горелки

Запаять бампер газовой горелкой с широким соплом для пайки бамперов не получится из-за слишком высокой температуры, достигающей 1000 градусов. Как минимум для неё потребуется изготовить или приобрести насадку-пламегаситель. В качестве альтернативы можно воспользоваться газовым паяльником, например Dremel, где такая насадка входит в комплект, а температура ниже благодаря узкому соплу.

Как паять бампер горелкой: видео

Как запаять пластмассовый бампер в авто газовой горелкой

В общих чертах процесс пайки пластмасс горелкой не отличается от пайки феном:

- Горелка с насадкой для удержания пламени подносится к зоне шва.

- В процессе нагрева в трещину подается пруток присадки из того же материала.

- После заполнения присадкой и ее застывания шов зачищается.

Горелка может применяться в качестве дополнительного инструмента при других способах пайки бампера для нагрева степлерных скоб или армирующей сетки.

Заваривание бампера прутком

Пластиковые бамперы можно паять специальным прутком плоской, треугольной, круглой формы для различных материалов, которые также называют электродами. Для их расплавления можно использовать фен, горелку или паяльник. Дополнительно потребуется инструмент для формирования канавки – лучше всего для этой цели подходит мини-дрель типа Dremel с конусной насадкой. С помощью прутков можно заделать даже большие пробоины, используя отломанные фрагменты или заплаты из аналогичного материала.

Как запаять бампер электродами:

Как запаять пластмассовый бампер электродами: видео

- По краям трещины мини-дрелью снять фаски, образовав углубление.

- На паяльнике или фене выставить температуру около 300–350 градусов. Начинать лучше с меньшего значения, затем постепенно повышая его, если пруток не плавится.

- Поднести пруток к зоне ремонта, разогревая его до расплавления и, с небольшим усилием надавливая в сторону дефекта, укладывать его в подготовленную канавку.

- После застывания пластика можно срезать выступающие капли и неровности, а затем зашкурить шов.

Пайка бампера специнструментом

Горячий степлер соединяет края трещин и обломки между собой с помощью фигурных скобок, которые вплавляются в пластик. Пайка бампера горячим степлером позволяет добиться качественного армирования шва, поэтому его можно использовать для ремонта креплений и других нагруженных участков. Для ремонта понадобятся:

- скобы подходящей формы;

- кусачки;

- мини-дрель с насадками.

Как запаять бампер горячим степлером

Пайка пластика горячим степлером: видео

Паять пластиковый бампер горячим степлером нужно в таком порядке:

- Установить скобу в электроды степлера.

- Прислонить скобу к точке ремонта и подать ток на нее.

- Вплавить скобу в пластик, после чего прекратить подачу тока и отсоединить степлер.

- Повторить п. 4–6, вплавляя скобы с промежутком 5–10 мм., до сшивания всего разлома.

- После завершения пайки убрать торчащие концы скоб кусачками и сточить дремелем.

Главный плюс метода – прочность, что полезно при ремонте нагруженных мест. Так как запаять крепление бампера своими руками без армирования проблематично, скобы помогут восстановить прочность. Минус метода заключается в отсутствии полноценного спекания краев разлома. Для максимальной надежности желательно дополнительно пропаять шов феном или паяльником!

Склеивание бампера композитным материалом

Качественно запаять бампер из стекловолокна вышеприведенными способами невозможно. Однако его можно заклеить с помощью стеклоткани, пропитанной полиэфирной или эпоксидной смолой. Эту же технологию можно использовать для ремонта твердых тугоплавких пластмасс, так как запаять дырку в бампере на них бывает проблематично.

Как заклеить бампер из стеклопластика: видео

Для ремонта потребуются:

- небольшая УШМ (болгарка) или бормашина (дремель);

- мелкозернистая наждачная шкурка;

- обезжириватель;

- скотч;

- плоская кисть;

- стеклоткань;

- смола с отвердителем.

Как заклеить бампер из стекловолокна – порядок действий:

Как использовать стекломат и полиэфирную смолу для поклейки бампера: видео

Для дополнительного армирования трещины можно использовать стеклонить. Ею необходимо сшить края, используя обвивной шов. Отверстия под нить на расстоянии около 5–10 мм можно просверлить тонким сверлом (1 мм или меньше). После сшивания нитью трещина заделывается полиэфирной смолой и стекломатом, как указано в инструкции.

Советы и лайфхаки при пайке бампера

Качественно заделать трещину или пробоину в бампере помогут советы, изложенные ниже. Благодаря им можно добиться высокой прочности шва и его долговечности.

-

Выбирая, чем запаять бампер на машине своими руками, учитывайте температуру плавления материала. Чем она ниже – тем точнее должна быть регулировка нагрева инструмента, чтобы не повредить деталь. Например, ABS можно паять почти любым феном, а полиуретан – только поддерживающим стабильную температуру около 200 градусов. Чтобы не допустить перегрева, лучше сначала установить температуру ниже рабочей, после чего прибавлять её постепенно.

Армирование трещины бампера медной проволокой

При самостоятельной покраске бампера после пайки обязательно учитывайте тип пластика и используйте соответствующий грунт. При несоблюдении технологии бампер быстро облезет. Лучше всего отдать бампер на покраску профессионалам, так как без окрасочно-сушильной камеры и краскопульта качественная покраска детали невозможна.

Ответы на часто задаваемые вопросы

Как запаять крепление (ухо) пластикового бампера?

Чтобы надежно запаять крепеж бампера без потери прочности, место ремонта нужно усилить армированием. Для этого можно использовать металлическую сетку, скобы для горячего степлера или обычные строительные скобы.

Как запаять большую трещину на бампере автомобиля?

Большую трещину нужно запаивать, обеспечив стягивание и армирование ее краев. Крупные пробоины и разломы можно заделать, используя композитный материал (стекломат или ткань + полиэфирная смола).

Можно ли паять бампер металлическим прутком?

Использовать неплавящийся металлический пруток имеет смысл разве что в качестве нагревательного элемента. Паять пластиковые детали металлическим припоем не стоит.

Как сделать армирование пластика перед пайкой бампера?

Для армирования пластика в зоне ремонта бампера можно использовать скобы для строительного степлера, тонкую гибкую проволоку, металлическую сетку.

Недавно я писал статью про изготовление формы для искусственного декоративного камня из силикона, сегодня же хочу рассказать, как изготовить полиуретановую форму своими руками, т.к. процесс немного отличается. У меня при заливке форм из силикона, всегда получалось все гладко – формы получались без пузырей. С полиуретаном же все наоборот и прежде, чем начали получаться качественные формы я “закосячил” около 10 форм.

Что нужно для изготовления формы

Чтобы форма из полиуретана получилась качественной нужно сделать хорошую матрицу. Как собрать матрицу можно почитать тут. Также вам понадобится сам полиуретан для заливки форм, ведерко, палочка для замешивания (или шуруповерт с миксером), пластиковый шпатель (я его сделал из крышки пластикового ведерка), весы и смазка. В качестве смазки я использую восковую разделительную смазку ВС-М. Можно также взять мыльный раствор, растрясти его, чтобы получилась пенка и ею обработать матрицу, но лично мне, ВС-М мне нравится больше.

Ну и конечно же нужно помещение с пониженной влажностью и комнатной температурой. Хотя, честно признаюсь, я формы заливал всего при +5 градусов. Полиуретан не такой текучий при такой температуре, но других условий у меня не было.

Как сделать полиуретановую форму. Инструкция

В первую очередь матрицу нужно просушить, т.к. на ней может оставаться влага (которая никак не ощущается) и именно из-за этой влаги у меня было куча пузырей на тыльной стороне формы. Я беру фен строительный и в течении 3-5 минут просушиваю. Но нужно сушить так, чтобы камень слишком не нагревался, т.к. может нагреваться силикон на который он приклеен. После сушки, примерно через 5 минут, как камень примет комнатную температуру, можно наносить разделительную смазку. Я делаю в 2 слоя с интервалом в несколько минут. Беру ВС-М и на расстоянии 20-30 см распрыскиваю его во все участки матрицы, под разными углами. Одного баллончика мне хватает на 2 формы, площадью ~0,2 кв. метра. Далее нужно развести компаунд, но для начала определяем его количество.

Как узнать сколько нужно полиуретана?

Возьмите готовую матрицу с прикрученными брусками (желательно до обработки разделительной смазкой) и насыпьте в нее что-нибудь сыпучее. Я видел на ютубе как парень засыпает пшеницу и таким образом определяет объем компаунда. Я бы рекомендовал использовать, что-то более мелкое, например, рис, гречку или пшено. И он еще там говорит, что дно формы должно быть толщиной 1-1,5 см – это я считаю лишнее. Достаточно всего 5 мм, чтобы получилось нормальное изделие, а для своих форм я вообще делаю 3 мм – и этого вполне хватает.

Итак, находим самый высокий камень в матрице, замеряем его максимальную толщину (высоту), прибавляем 5 мм и делаем отметку сбоку на одном из брусков. Затем засыпаем пшено ровно по этой отметке и разравниваем. Затем пересыпаем все в какую нибудь тару и замеряем объем, именно объем, а не вес, т.к, например, у гречки и пшена вес будет разный. Для подсчета можно использовать мерные стаканчики или стеклянные банки по 0,5 литра. Допустим у вас получилось 2,5 литра – это и будет объем компаунда. У меня на форму 0,2 квадратных метра с толщиной камня около 1 см как раз получается 2,5 килограмма. Не забываем, что это примерный расчет и лучше перестраховаться, добавив 300-500 грамм полиуретана.

Также хочу сказать про расстояние между плитками в матрице. В идеале это 1 см, но в целях экономии можно делать меньше. Для тонких кирпичей я делаю по 6 мм между плитками и по 8 мм по периметру. Для более толстых 8 и 1 см соответственно.

Приступаем к заливке

Вначале медленно (что бы не было пузырьков воздуха) размешиваем оба компонента палочкой в течении 2-3-х минут. Затем берем чистое ведерко, отмеряем компонент А и наливаем нужное количество. В зависимости от марки полиуретана кол-во двух компонентов может быть разное, у некоторых делается 2 к 1, у других 1 к 1. Я использую Силагерм 5045 он разводится 2 к 1. Беру 2 части компонента А – 1666 грамм и 1 часть компонента Б – 833 грамма, итого 2500 грамм или 2,5 кг.

Затем добавляю компонент Б и начинаю замешивать до однородной массы в течении 2-3х- минут. Замешивать можно палочкой или дрелью с насадкой на небольших оборотах. Полиуретан нужно хорошо размешать, тщательно проходя по дну и стенкам.

Матрица должна стоять по уровню и после этого можно заливать нашу смесь. Заливку лучше производить в одну точку по центру, тонкой струйкой. Если температура компаунда и помещения 20-25 градусов, то компаунд сам растечется, если меньше, то можно помочь ему шпателем, как делаю я. Если полиуретан плохо растекается, то он скорее всего холодный. Компоненты можно предварительно разогреть, но только по отдельности. В смешанном состоянии этого делать категорически нельзя, т.к. высокая температура влияет на скорость отверждения.

После того, как смесь выровнялась по матрице, а это примерно через 1-2 минуты, берем фен, включаем на максимум и на расстоянии 2-3 см от залитого компаунда проходим сверху всю поверхность – так мы максимально выгоним воздух. Жидкий полиуретан от фена будет “плыть” и будет выходить воздух.

Напоследок

На этом можно было и завершить написание инструкции, но бывает так, что в 1-2-х местах постоянно выходит воздух, шарик лопается, но снова надувается. Это может происходить из-за того, что либо под камнем, есть небольшая щель, либо в самом камне есть “раковинка”. В таком случае, я беру обычную иглу, вставляю в то место откуда идет воздух и резко выдергиваю. При необходимости можно сделать несколько раз. Бывает помогает, бывает нет.

Лучше конечно при заливке использовать вакуумную камеру, чтобы избежать брака, но это дорогое удовольствие. И подходит только тем, кто делает формы на продажу. Ну и хочу дать один совет: если вы собираетесь сделать себе декоративный камень и встал вопрос с формами, покупать или сделать самому, то я бы рекомендовал купить, т.к. при изготовлении без вакуумной камеры высока вероятность брака. Если планируется производство и нужно много форм, то можно сделать самому, но я вас уверяю, брак будет 100%.

Полиуретан — не один материал, а группа веществ с похожей формулой. У полиуретанов сходные физические и химические характеристики. Поэтому в обзоре о них уместно будет рассказывать, как об одном материале. Прочитав эту статью, вы узнаете о свойствах полиуретана и сферах его применения.

Физические характеристики полиуретана

Предметы из полиуретана выдерживают сильные удары и падения с высоты. Материал почти не подвержен истиранию, из него изготавливают детали для механизмов, рассчитанных на долгую непрерывную работу. Полиуретановые изделия весят мало, их легко перевозить и устанавливать.

Свойства материала сохраняются в допустимом температурном интервале. При сильном нагреве изделия деформируются и теряют прочность. Рекомендуется не нагревать материал выше + 80 С. Допускается кратковременный нагрев до +120С. При охлаждении ниже -70С изделия становятся ломкими.

Точные характеристики полиуретана зависят от формулы вещества. Можно выделить ряд свойств, характерных для всех материалов из этой группы:

- Плотность: от 30 до 300 кг/м3.

- Твердость: от 50 до 98 единиц по шкале Шора.

- Высокое сопротивление нагрузкам на разрыв.

- Эластичность: растяжение до 500% от изначальной длины.

- Температурный интервал для эксплуатации: от -70С до +80 С (или +120С).

- Низкая теплопроводность (от 0,19 до 0,25): материал медленно нагревается.

- Способность выдерживать давление до 100 МПа.

- Хорошие амортизирующие свойства.

- Диэлектрические свойства: материал не проводит электрический ток.

- Устойчивость к ультрафиолетовому излучению.

- Слабая устойчивость к скручиванию.

- Длительный срок эксплуатации: 30-60 лет.

Коэффициент трения зависит от формулы материала. Некоторые из полиуретанов обеспечивают хорошее сцепление. Другие виды обладают скользкой поверхностью.

Изделия из полиуретана выполняют свои функции не менее 30 лет. Если изделие не контактирует с внешней средой, то есть установлено внутри механизма, срок службы увеличивается до 60 лет.

Химические свойства

Полиуретан не разрушается при контакте с агрессивными веществами: маслами, растворителями, нефтепродуктами, солеными средами. В отличие от резины, он не окисляется от действия озона. Материал не подвержен коррозии при намокании. Полиуретановые изделия можно использовать при высокой влажности. Часто их применяют для антикоррозионной защиты механизмов.

💡 Полимерный материал не поражается микроорганизмами. На поверхности изделий не образуется плесень. Материал не впитывает запах при контакте с химическими веществами или органикой.

Формула полиуретана

По определению из учебника химии, полиуретаны — это гетероцепные полимеры, макромолекула которых включает замещенную или незамещенную уретановую группу. Давайте расшифруем, что означает это определение:

- Полимеры — вещества, которые состоят из макромолекул. Обычная молекула включает небольшое число атомов. В макромолекулу входят десятки и сотни атомов. Она выглядит как цепочка, которая состоит из повторяющихся звеньев, образованных группами атомов.

- В формуле гетероцепных полимеров есть чередование звеньев, которые состоят из разных последовательностей атомов. Этим они отличаются от гомоцепных полимеров, в формуле которых много раз повторяется одно звено.

- Уретановая группа — соединение, которое является производным от эфира карбаминовой кислоты.

- Замещенные группы образуются, когда в состав сложного вещества входят атомы простого вещества. Если сохраняется оригинальная формула, группа называется незамещенной.

Полиуретаны являются синтетическими эластомерами. Эти вещества получаются искусственным путем. В природе нет условий, при которых могла бы произойти реакция синтеза. Эластомеры — это вещества, способные к сильным и обратимым деформациям. Можно сравнить их с пружиной, которая растягивается и возвращается в исходное состояние. Эластичность увеличивается при нагревании материала.

Как изготавливают материал

Полиуретан впервые был синтезирован в 1937 году в лаборатории Отто Байера. В тот момент великий немецкий химик вряд ли мог предположить, что его изобретение изменит привычный мир. Новый материал по всем характеристикам превосходил другие пластики, доступные в те времена. Это открытие стало одной из причин ускорения технологического прогресса в двадцатом веке.

Полиуретан изготавливают в промышленных масштабах. Для полимеризации требуется 2 вида сырья:

- Изоцианаты: вещества, содержащие изоцианатные группы.

- Полиолы: полифункциональные гидроксилсодержащие производные.

💡 Если купить вещества, необходимые для синтеза, можно провести реакцию полимеризации в домашних условиях.

Компоненты, которые нужны для синтеза, получают с помощью переработки нефти. В химической реакции участвуют катализаторы и стабилизаторы. Катализаторы ускоряют синтез макромолекул. Стабилизаторы препятствуют распаду синтезированных макромолекул.

Какой именно полиуретан получится в ходе реакции, зависит от выбора компонентов для синтеза. На результат химической реакции влияет подбор добавок и их концентрация. Изначальный цвет полиуретана: желто-коричневый. Чтобы получить вещество с другим цветом, в сырье добавляют красящие пигменты.

Форма выпуска полиуретана

Полиуретаны выпускают в твердой, вспененный и жидкой форме. Выбор формы зависит от цели, для достижения которой вам понадобился этот замечательный полимер.

✍ Жидкий

Жидкий полиуретан предназначен для отливки изделий в формах. Для самостоятельной отливки выбирайте двухкомпонентный состав. При смешивании компоненты вступают в реакцию, образуя твердый материал. С помощью отливки изготавливают множество деталей и предметов быта. Для некоторых реакций отливки не требуется высокая температура и давление. Отливать предметы из полиуретана можно даже в квартире.

✍ Вспененный

Вспененный полиуретан знаком каждому человеку. В быту этот материал называется поролоном. Он кажется легким и ненадежным, но обладает свойствами полиуретанов. Это прочный материал, который выдерживает давление, истирание, нагрузки на разрыв. Поролон обладает прекрасными амортизирующими свойствами. Он служит для упаковки хрупких предметов, для набивки мебели, для шумоизоляции комнат.

✍ Твердый

Листовой полиуретан получают методом заливки. Расплавленное вещество заливается в заранее подготовленные формы. По мере остывания вещество становится твердым. Возможная толщина листов: от 2 до 40 мм. Площадь ограничивается только размерами форм для отливки, которыми может похвастаться завод. Листовой материал применяется в строительстве и промышленности.

Востребованность материала на рынке

Полиуретан является одним из наиболее востребованных материалов. Он используется почти в каждой отрасли промышленности. Этот материал стал популярным, потому что он выдерживает сильные нагрузки, не теряет форму при высоких температурах, не разрушается от агрессивных веществ. Из универсального материала изготавливают тысячи разных предметов.

✍ Машиностроение

В машиностроении полиуретан используют как заменитель резины. Из него производят:

- валы;

- подшипники;

- покрышки;

- муфты;

- манжеты;

- ролики и колеса механизмов;

- амортизирующие вставки;

- конвейерные ленты;

- защитные кожухи;

- сайлентблоки.

Из листового материала изготавливают пластины для прессовых штампов. Полученные штампы устанавливают в кузнечно-штамповочных цехах. Штампы используются для первичного изменения формы металла, заготовки подлежат дальнейшей обработке. Поскольку полиуретан не проводит электричество, из него делают изолирующие элементы.

💡 Из полиуретана не изготавливают детали, которые будут подвергаться скручиванию. Эти нагрузки уменьшают срок службы материала.

✍ Строительство зданий

При строительстве промышленных зданий листы из полиуретана используют для футеровки. Так называется защитная обшивка конструкций. Полиуретан применяется для футеровки в бункерах, хопперах, закромах и т.д. Полиуретановыми листами защищают механизмы на линиях дробления, измельчения и доставки сырья. Обшивка принимает удары, продлевая срок службы конструкций.

При монтаже фундаментов для цехов, в которых будет установлено тяжелое оборудование, также применяется полиуретан. Пластины из этого материала играют роль амортизирующих прокладок. Над ними устанавливают агрегаты, которые оказывают динамические нагрузки на основание. Амортизирующие прокладки уменьшают вибрацию, которая поступает на фундамент.

Полиуретан используется и при строительстве жилых, офисных, общественных зданий. Он служит сырьем для изготовления вибростойких полов. Из него делают антискользящие полы для ванных комнат, душевых или бассейнов. Полиуретан служит для производства уплотнителей для дверей и окон. Детали этого материала, входят в состав фасадных систем, сэндвич-конструкций.

Блоки из вспененного полиуретана применяются для теплоизоляции и шумоизоляции зданий. Из жидкого материала отливают лепнину для украшения фасадов и интерьеров. Панели для потолка и стен, плинтусы и уголки делают из этого материала.

✍ Химическая промышленность

В химической промышленности полиуретан используют для внутренней футеровки емкостей. Этот материал не реагирует с большинством веществ. Полимерные вставки защищают металлические сосуды от коррозии. Полиуретаном обшивают стены в тех помещениях, где проводится работа с агрессивными веществами. Также из него делают изолирующие оболочки для трубопроводов.

✍ Изготовление мебели

Полиуретан используется для производства легкой садовой мебели: стульев и столов. Крепеж и заклепки из полиуретана служат для сборки мебели, сделанной из других материалов. Поролон востребован для набивки мягкой мебели, матрасов для кроватей.

✍ Производство бытовой техники

Полиуретановые детали применяются при сборке техники: стиральных машинок, холодильников, микроволновых печей и других приборов. Из этого материала производят изоляционные панели, уплотнители для дверей, амортизирующие элементы.

✍ Применение в быту

В доме каждого человека можно найти минимум десять предметов, сделанных из полиуретана. Из этого материала изготавливают:

- обувные стельки;

- подошвы спортивной обуви;

- колеса для роликов, скейтбордов, колясок;

- коврики для автомобилей;

- придверные коврики;

- лаки, краски, клеи, герметики;

- матрасы и спортивные маты;

- декоративные статуэтки;

- настенные украшения;

- спортивный инвентарь;

- водонепроницаемые защитные чехлы;

- одежду и обувь с имитацией натуральной кожи.

Полиуретан является нетоксичным материалом: он не выделяет вредных веществ. Из него можно изготавливать посуду и детские игрушки, поручни для костылей и инвалидных колясок. Материал применяется даже для изготовления протезов и имплантов.

Материалы на основе полиуретана

Полиуретан служит сырьем для изготовления других полимеров. Самыми распространенными из веществ на его основе являются адипрены, вулколланы и вулкопрены. Расскажем кратко, что это за материалы, и где они применяются.

✍ Адипрены

Адипрены — это полимеры с высокой эластичностью. Они быстро восстанавливают форму даже после множества деформаций. Из адипренов изготавливаются протекторы для шин, защитные пыльники, уплотнители и валики, покрытия для решеток. Aдипрены применяют в архитектуре: они служат для изготовления форм для литья из бетона или гипса.

✍ Вулколланы

Вулколланы прочнее других категорий полиуретанов. Они способны выдерживать более сильные нагрузки. Эти вещества лучше переносят высокие температуры и выдерживают нагрев до + 120 С. Однако не рекомендуется охлаждать их до температуры ниже -60 С. Из вулколана изготавливают элементы механизмов, которые подвергаются значительным нагрузкам и нагреваются при работе.

✍ Вулкопрены

Вулкопрены являются сырьем для реакции вулканизации. В этой реакции они участвуют вместе с другими полимерами, например, с каучуком. В чистом виде материалы обладают устойчивостью к истиранию. Из них изготавливают ножки кроватей, колеса тележек для супермаркетов, ролики для конвейеров и другие детали, которые постоянно подвергаются трению.

Технологии переработки

Изделия из полиуретана достаточно сложно утилизировать. В состав материала входят продукты нефтепереработки. Эти вещества почти невозможно утилизировать полностью. Но можно решить проблему с утилизацией при помощи вторичной переработки.

Механическая переработка подразумевает измельчение ненужных изделий. Полученная крошка применяется как наполнитель при синтезе других веществ: пенополиуретана или эластомеров. В процессе можно использовать до 20% вторичного сырья: покупатель не заметит разницы.

Измельченную крошку можно вспенить повторно. Для этого следует выполнить 3 условия: нагрев, давление, наличие связующего вещества. Используя вторичное вспенивание, можно производить напольные покрытия, звукопоглощающие настилы, спортивные маты.

Если нагреть измельченную крошку под высоким давлением, то вещество станет жидким. Из него можно будет изготовить новые изделия методом отливки. По этой технологии часто изготавливают детали для бытовой техники.

Разбивка молекул полиуретана на составные части называется хемолиз. В результате хемолиза образуются полиолы, пригодные для синтеза других полимеров.

Подведем итоги

Полиуретан является популярным материалом, из которого изготавливают тысячи предметов. Он устойчив к механическим нагрузкам, высоким и низким температурам, воздействию агрессивных веществ. Но при всех достоинствах у материала есть важный недостаток — сложная утилизация.

Сейчас увеличивается спрос на экологичную продукцию, которую легко перерабатывать. Мировым трендом является стремление уменьшить количество мусора на планете. Полиуретаны будут востребованными, пока у них не появятся аналоги, которые можно полностью утилизировать.

Читайте также: