Можно ли паять строительным феном

Обновлено: 27.04.2024

самый лучший способ - потренироваться на чем-нибудь типа вусмерть убитого мобильника или пятидюймового дисковода.

~200 Это для мобильников, а вот для мат.плат и прочего большого в размерах можно и 300.

А если греть с низу то 400 самое то, при 300 долго ждать будешь.

Вчера пытался мосфиты с материнки отпаять, кроме порчи платы ничего не получилось. А мне надо на своей материнке разъём звуковухи поменять, но что-то боюсь вот так сразу туда лезть. Не знаю как и быть.

Вчера пытался мосфиты с материнки отпаять, кроме порчи платы ничего не получилось. А мне надо на своей материнке разъём звуковухи поменять, но что-то боюсь вот так сразу туда лезть. Не знаю как и быть.

Термофеном вы только угробите материнку. Не забывайте что большинство из материнок 4х слойные. Т.е. от температуры плата коробится и внутренние дорожки рвутся. Термофен хорош когда нужно быстро и массово выпаять СМД элементы с платы. При этом

детали можно использовать в других конструкциях, а плата просто выбрасывается. Чтобы выпаять разъём проще расплавить в какой нибудь ванночке припой. При этом расплава должно быть столько чтобы он как бы выступал ''горкой'' над краями ванночки, эта ''горка'' получается за счёт поверхностного натяжения расплавленного припоя. Плата устанавливается так чтобы облуженные пины разъёма опустились в расплав припоя. Разъём слегка покачивается пинцетом и в момент когда припой на контактах расплавится разъём спокойно вытаскивается. При определённом навыке точно так же разъём можно и припаять обратно.

В качестве ванночки можно использовать алюминевый кожух от реле

и т.д. Поставить ванночку на электроплитку и по мере расплавления кусочков припоя добавлять новые. Когда ванночка заполнится непосредственно перед операцией сверху можно бросить кусочек канифоли.

Гы! По поводу угробите материнку, от рук зависит, менял на матерях почти все кроме мостов, и отпаивается все замечательно и мать не коробиться. Если Вы имели ввиду обычный строительный фен то конечно только демонтаж, мать на 90% умрет.

Тут главное флюса не жалеть. Сам использую безотмывочный флюс, полет нормальный.

Станция Aoyue 768.

Как уже писали аккуратно с температурой и потоком, для отпайки мосфета примерно 280 градусов и средний поток, начинать с малького можно, только время прогрева увиличивается. Греем и периодически пинцетом проверяем на подвижность элемент, буквально касаемся и все пихать и давить ни вкоем случае не надо.Как только все расплавиться элемент станет подвижный, снимаем пинцетом и се.

Гланое не торопиться.

Разъем с платы можно отпаять и феном, только тут от конфигурации контатктов зависит если они все рядом то все просто, если разнесены больше чем самая широкая насадка для фена лучше способ с "Ванночкой"

Некоторые умельцы греют мать прямо над электроплиткой, но это требут ее предварительной калибровки по температуре и сноровки определенной.

Можно только смотря что, BGA или PLCC корпуса имеет смысл, а так паяльник с тонким жалом вполне достаточен. Зачем плату лишний раз греть.

Еще когда нет возможности прочиcтить все монтажные отверстия, тогда комбинация паяльник + фен.

А технологию термовоздушной пайки СМД-компонентов не подскажете ли? С лышал, существует какая-то паяльная паста, которая наносится на контактные площадки, потом на эту пасту прилепляются компоненты, а потом всё прогревается феном. Так ли это?

Классификация припоев,монтажные флюсы,технологический процесс паяния

Классификация припоев.

Припоем называется металл или сплав, выполняющий роль связки при соединении твердых металлических тел методом паяния. В настоящее время число активно применяемых припоев очень велико. Раньше припои делили на 2 класса:

Мягкие (на оловянной и свинцовой основах)

Твердые (преимущественно на медной и серебряной основах)

С появлением большого количества новых припоев (например на цинковой или алюминиевой основах) принятая ранее классификация потеряла смысл.

Наиболее рационально делить все припои на классы по температуре плавления:

Легкоплавкие (с температурой плавления ниже 400-500С, к ним относятся: на оловянной, свинцовой, кадмиевой, висмутовой и цинковой основах).

Тугоплавкие (с температурой плавления выше 400-500С, к ним относятся: на медной, серебряной, золотой, алюминиевой, магниевой и никелевой основах).

Требования предъявляемые к припоям:

температура плавления припоя должна быть меньше температуры плавления паяемых металлов;

расплавленный припой должен хорошо смачивать паяемый металл и легко растекаться по его поверхности;

в расплавленном состоянии припой должен обладать высокой жидкотекучестью, необходимой для хорошего заполнения шва;

прочность и пластичность припоя должны быть достаточно высокими;

в паре с паяемыми металлами припой должен быть коррозионно-устойчивым;

коэффициент термического расширения припоя не должен резко отличаться от коэффициента расширения металла основы;

припои, применяемые для паяния токопроводящих изделий, должны иметь высокую электропроводность;

металлы, входящие в состав припоя, не должны быть дефицитными и чрезмерно дорогими.

По прошествии определенного времени на практике были выделены следующие группы сплавов, применяемых в качестве припоев:

свинцово-оловянные сплавы, как в чистом виде, так и с присадкой сурьмы, кадмия, серебра и др.;

сплавы на цинковой основе с алюминием, оловом и медью;

сплавы на медной основе с цинком, оловом, никелем, марганцем, фосфором и серебром;

сплавы на серебряной основе с медью, цинком, оловом, кадмием, марганцем, фосфором и никелем;

сплавы на алюминиевой основе с кремнием и медью.

Роль флюса в процессе пайки комплексная и сводится к:

очистке поверхности твердого металла,

уменьшению поверхностного натяжения расплавленного металла

а также высаживания на поверхности твердого металла металлических ионов, как имеющихся в самом флюсе, так и образующихся за счет растворения припоя во флюсе.

Технологический процесс паяния.

Для получения наилучших результатов технологический процесс паяния должен состоять из следующих операций:

механической или химической очистки;

покрытия флюсом;

нагревания (паяльником, паяльной лампой, на горне);

предварительного облуживания припоем;

скрепления мест для спаивания, покрытия их флюсом и нагревания;

введения припоя, его расплавления и удаления излишков припоя, а также остатков флюса.

Лужение - процесс покрытия металлических поверхностей оловом или специальным сплавом на оловянной основе (полудой). Предварительное лужение имеет весьма важное значение, так как в этом случае достигаются повышенные прочность и плотность спая. В случае невозможности предварительного лужения паяние ведут и по чистой поверхности, но результаты, конечно, будут более низкими.

Для предварительного лужения применяется тот же припой, какой применяется и для последующего паяния. Если, например, паяние производится припоем марки NPAI-Sn63, то и предварительное лужение должно быть осуществлено тем же припоем.

Задача быстрой, качественной и недорогой ручной пайки усложняется в условиях массового перехода к технологии поверхностного монтажа (SMT): ведь эффективная площадь соприкосновения объектов при SMT в сотни раз меньше, чем при пайке компонентов в отверстия!

Для выполнения большинства видов паяльных работ (в том числе c монтажом на поверхность, за исключением новейших корпусов) по-прежнему может использоваться паяльник. Однако это уже не "обычный" паяльник, а инструмент в составе паяльной станции. Основа паяльной станции - электронный блок стабилизации температуры инструмента. Два фактора: стабильность температуры и достаточная (но не избыточная) продолжительность пайки играют при прочих равных условиях ключевую роль в обеспечении качества паяного соединения.

При ручной пайке продолжительность операции находится во власти радиомонтажника, а обеспечение стабильности температуры возлагается на инструмент. Формирование идеального паяного соединения осуществляется в течение двух секунд при температуре 220°C. В конвекционных печах температура на фазе оплавления поддерживается в диапазоне 225°C..235°C, в инфракрасных печах - 225°C..250°C, а в машинах пайки волной - 240°С..250°C.

При ручной пайке миниатюрных электронных узлов температуру инструмента стремятся держать в диапазоне 235°C..295°C, а время пайки каждого соединения в последнем случае сокращают приблизительно до одной секунды. К сожалению, температура “обычного” паяльника существенно изменяется при выполнении серии паек: сначала (и после пауз) она находится далеко за верхним пределом оптимальной рабочей зоны (например, 375°C..400°C), а после нескольких операций за короткий промежуток времени опускается ниже оптимальной рабочей зоны. Длительность пайки постепенно увеличивается, а температура может снизиться вплоть до области холодной пайки. Холодная пайка имеет место при температурах выше 183°C, но ниже 220°C - когда припой уже оплавился, но диффузия металлов на достаточную глубину еще не произошла. Прочность такого соединения низка.

С другой стороны, завышенная температура пайки или избыточное время нахождения припоя в жидком состоянии тоже влияют на прочность, уменьшая эластичность соединения.

Монтажные флюсы.

Материалы, предлагаемые в качестве флюсов для пайки электронных изделий, могут относиться к смолосодержащим и смолоНЕсодержащим. Все смолоНЕсодержащие флюсы имеют ионогенные компоненты, от которых платы нужно очищать! Споры по поводу смывать остатки флюса или нет, идут вокруг смолосодержащих флюсов.

Основу смолосодержащих флюсов составляет канифоль, представляющая собой смесь органических кислот. Главный компонент этой смеси – абиетиновая кислота. Органические кислоты – такие как салициловая, молочная, стеариновая, лимонная, муравьиная и т.д. – также могут быть использованы для подготовки поверхности к пайке, однако, в силу их большей активности, они требуют более аккуратного обращения и тщательной промывки изделий после пайки. Эти кислоты, как и некоторые их соединения, чаще используются в качестве активаторов и добавок к флюсам на основе канифоли.

Уровень кислотности флюса на основе чистой канифоли очень мал, но в результате ее растворения и в процессе нагрева при пайке происходит ее активация. Процесс активации канифоли начинается при температуре около 170С. При сильном нагреве (более 300С) происходит интенсивное разложение канифоли и потеря ее флюсующих свойств.

Классификация флюсов импортного производства:

Поигрался тут с паяльным феном, очень понравился результат пайки. Есть вопросы:

- Надо ли на фен надевать насадку, или лучше без нее учиться платы запаивать? Мне показалось с насадкой удобнее - виднее куда дует, но возможно это из-за отсутствия практики.

- Стоит ли использовать Sn42/Bi58 пасту (T плавления = 130С)? Нигде не нашел про недостатки таких припоев.

- Какую температуру фена лучше выставлять, чтобы не повредить компоненты? Пока пробовал на 250С, SnPb пастой. Показалось что как-то неспешно нагревается.

Вообще течёт, нужно фольгой прикрывать.

А зачем? Лучше же просто паяльником запаять.

Так тебе в доки на термо профиль смд кнопок :)

Насадки прелесть,если есть нужда, то лучше набором под разные компоненты, а не только круглые сопла.

Паяльные пасты кому как, на мой взгляд неоправданно дорого, мне приходится собирать много. Для совсем мелких серий ускоряет работу ибо проще, но мне и паяльником гуд

Мне только собирать, редко и штучно (не ремонт, короче). Цена не очень критична. Паяльником работать умею, но пастой реально проще. Ну и интересно же :).

А насчет оловянно-висмутовых паст (130С) можешь что-нибудь посоветовать, если цена не критична? У них какие-то косяки в эксплуатации или пайке есть? В интернетах не нашел ничего совсем.

И по работу феном - есть какие-то реальные нюансы, чтобы чипы пачками не убивать? Или тупо на 250 градусах над платой равномерно размахивать и не париться?

PS. Да, я в курсе что лучше плату еще снизу подогревать, но интересует пока без этого. Как reflow доделаем, буду думать дальше.

С феном нюанс один - греть до расплава припоя. Смеси понятно имеют меньшую температуру плавления, и тебе не надо тупо перегревать чип. И вообще, лучше возьми пару-тройку материнок-видюх старых и потренируйся, все сам поймешь.

По поводу фена, из личного и конечно нерепрезентативного, не угробил феном ни одной пачки чипов :) Бывало конечно отваливались колпаки, но это в основном чип кондей и чаще всего они уже были испорчены (неправильное хранение).

На станциях температура выставляется по термодатчику внутри, какая она будет на плате зависит от многих факторов. Экспериментируй, так и подберешь температурный режим под себя, ну и конечно смотри документы на чипы, обычно в конце есть страничка с термопрофилем для монтажа, перегибать конечно не стоит.

Надо ли на фен надевать насадку, или лучше без нее учиться платы запаивать?

Для пайки не нужно. Однако, есть нюанс - некоторые фены имеют неравномерный по температуре поток (наверное из-за турбулентностей в сопле), в связи с чем на одном крае может быть 300C, а на другом 200C.

Стоит ли использовать Sn42/Bi58 пасту (T плавления = 130С)?

Такой припой легче образует перемычки, которые потом сложнее удалить.

Какую температуру фена лучше выставлять, чтобы не повредить компоненты? Пока пробовал на 250С, SnPb пастой. Показалось что как-то неспешно нагревается.

Я использую 350, проблем не было. Главное плату хорошо разогреть перед собственно пайкой.

вот тут чел запаивает феном пластиковую кнопку. Это как вообще? Почему пластик не течет?

Потому что эти кнопки рассчитаны на монтаж оплавлением (в печи), у них пластик тугоплавкий.

Паять под феном не обязательно, если у тебя от ускориловки сахар закончится и ты отключишься внезапно, то можно прямо на паяльник упасть, и прожечь себя насквозь. Лучше паять под кофе, а для ускориловки тупо много спать, по 12 часов.

Паста вот такая, но какой там состав - одному аллаху известно. Есть только видос в сети, который подтверждает что она легкоплавкая.

Спасибо, очень ценный пост.

Такой припой легче образует перемычки, которые потом сложнее удалить.

На корпусах LQFP48 в реальной жизни перемычки могут быть? Стоит понтоваться с висмутовой пастой (там не шарики, а флюс еще) ради более низкой температуры или не страдать фигней и юзать обычную свинцовую?

У меня пожелание простое - чтобы не было тонн брака. Если на свинцовой пасте все ок, то и смысла усложнять нет. Если вероятность брака скажем 1:100, то мне проще новую плату собрать, все равно на easyeda их делают с запасом, и детальки тоже не в единственном экземпляре.

Я использую 350, проблем не было. Главное плату хорошо разогреть перед собственно пайкой.

Ни разу не перегревал, иногда(это всё, что более 40 контактов, мультиконтроллер материнки например) грел до усрачки, но оно не переставало работать.

Так что не понимаю излишнего страха перегреть.

На корпусах LQFP48 в реальной жизни перемычки могут быть?

У меня пожелание простое - чтобы не было тонн брака.

Свинцовой пасты вполне достаточно. Я ей паяю и QFP и QFN, неисправимого брака не было. Но желательно купить хорошую пасту. Я покупаю здесь, шприц 125гр.

А как ее разогреть? Просто равномерно феном обмахивать сначала?

Да. Лучше, конечно, использовать греющий стол, но если в плате нет кучи земляных слоёв, то фена достаточно.

Если хочешь гарантированной запайки микросхем (особенно в корпусе BGA), тогда приобрети или собери инфракрасное паяльное приспособление. Оно будет снизу плату подогревать нормально.

Легкоплавкие припои используются для много шаговой пайки, например пайка автомат с двух сторон платы или при наличии деталей чувствительных к температуре. Правда надо сказать, что есть припой с разной температурой оплавления гораздо выше чем ты выбрал.

Для минимизации брака, отдавай платы на монтаж чипов. проверено временем, технолог работающий на конкретном оборудовании подберет режим куда как лучше, чем это будет сделано в кустарном производстве. Имеет смысл если твоя серия начинается от сотни, основные расходы это трафарет, технологические поля заготовки (их может и не быть (: но это вам лучше технолог подскажет, как сделать) и конечно ворох деталей слетевших с платы при пайке, от этого никуда.

Morin ★★★ ( 17.05.18 10:03:30 )

Последнее исправление: Morin 17.05.18 10:04:07 (всего исправлений: 1)

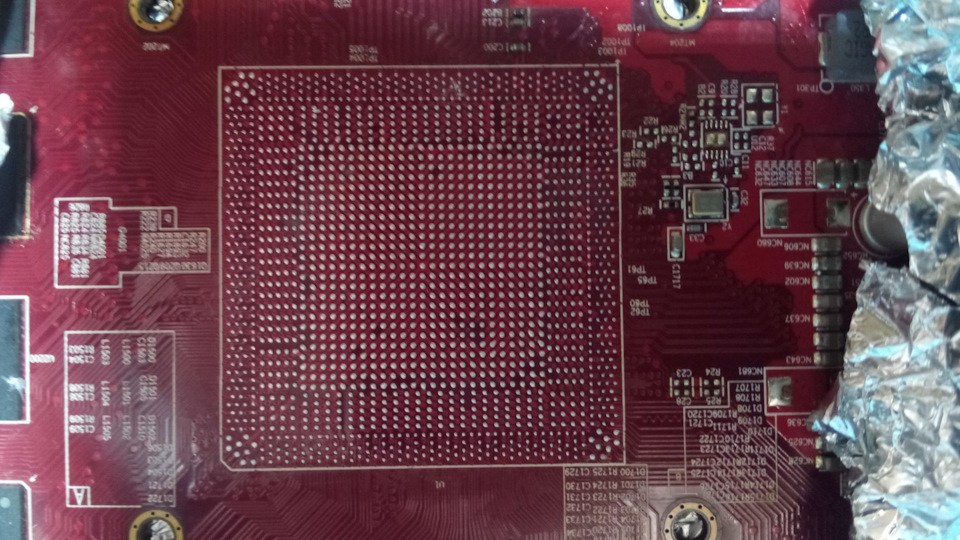

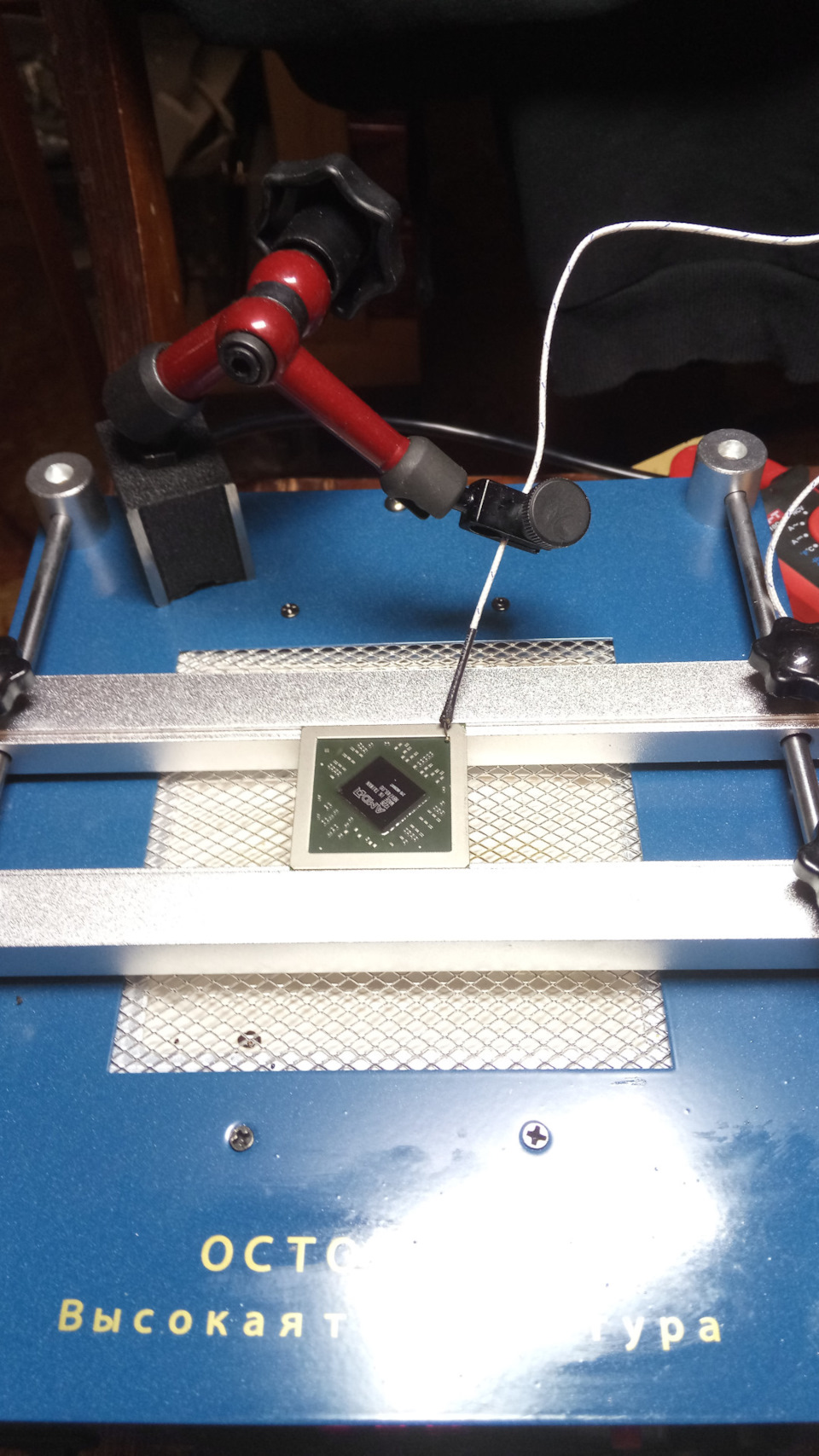

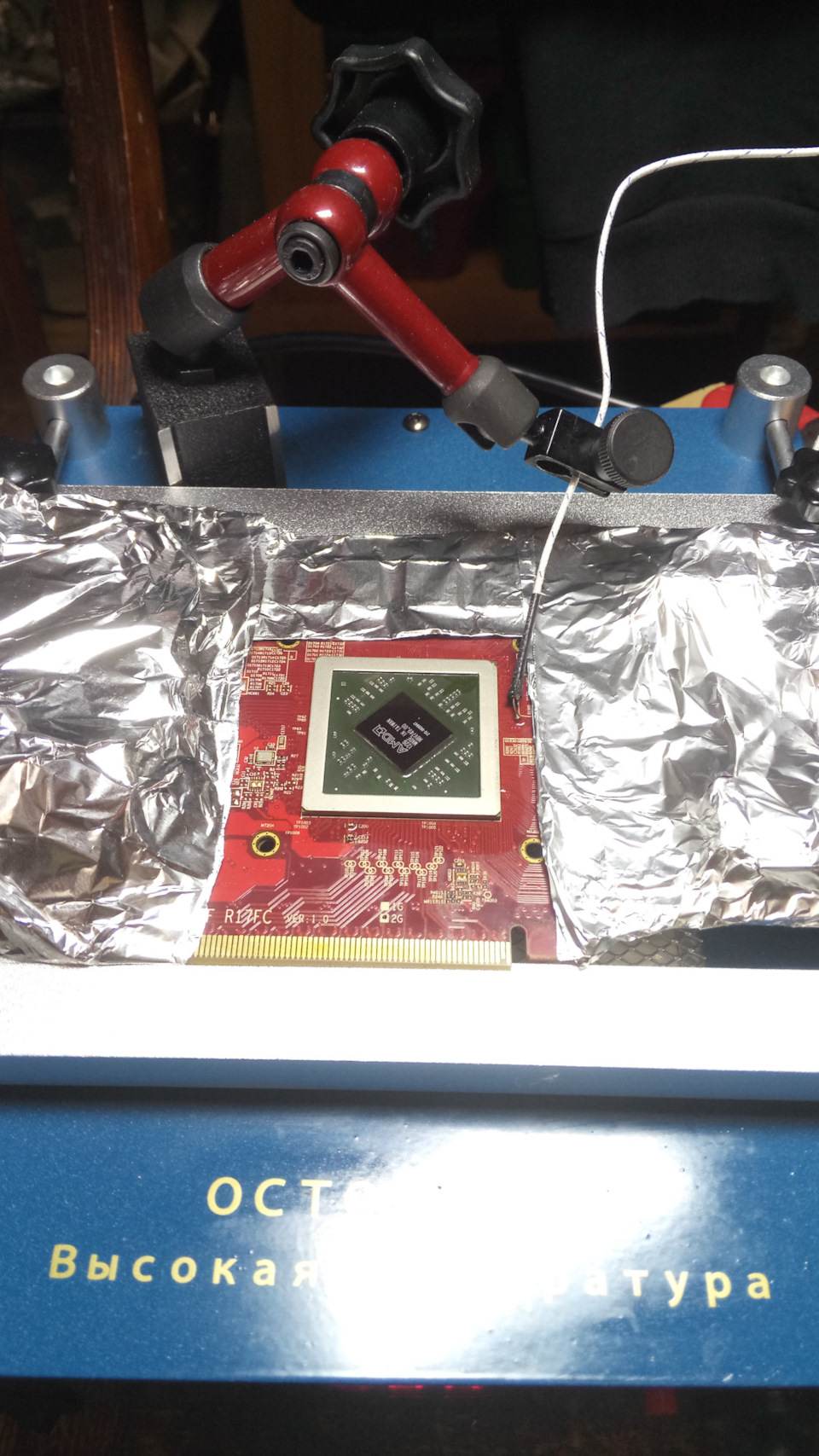

Тут на днях восстанавливал видеокарту сыну AMD HD7870. Видюшка очень неплохая и отработала достаточно долго. Но недавно начала артифачить. После первого прогрева, отработала месяц. Второй прогрев был не удачен. Когда стал отводить фен, стукнул по чипсету и часть шаров вылетела. Недолгие поиски на алях привели меня к отреболенному чипсету за 2тр. Забегая вперед скажу что видеокарта восстановлена и ребенок счастлив.

Возникает логичный вопрос "нахрена ты все это пишешь на драйве?". Конечно это лучше было бы разместить на каком то сайте посвещенному паяльнику. Но пайка BGA вещь универсальная. Например как правило любой ЭБУ содержит BGA элементы. А конвекционная пайка (пайка горячим воздухом) требует некоторого опыта. Плюс куча дезы в различных роликах снятых сервисными центрами. Руководствуясь коими, у вас точно ни чего не получится и вы побежите к ним, думая что это космос и ну нужно познать дзен паяльника 10-го уровня. Вот здесь я и хочу рассказать о ключевых моментах пайки и развеять некоторые мифы. И так поехали.

1. Нужно оборудование за хрелеон рублей со специальными термопрофилями и т.д. Это херня полная. Достаточно нижнего подогрева и обычной паяльной станции с термофеном. Если уж совсем край, то нижний подогрев можно сделать из галогенового прожектора. Сам долгое время таким пользовался.

самый главный минус это неудобство крепления платы. Недавно разорился себе на нижний подогрев Element 853А в принципе херня, но мне хватает. Я не профессиональный ремонтник. В качестве паялки использую lukey 852d+. Самое главное требование к нижнему подогреву, что бы за 7-15 минут он прогревал плату до 150-160 градусов. Обязательно термометр с термопарой. Я пользуюсь токовыми клещами. Есть мультиметры с измерением температуры. Это не принципиально, самое главное измерение должно быть с минимальными погрешностями. Термопару нужно закреплять надежно с капелькой флюса, что бы обеспечить хорошую теплопроводность. Помните, термопара при пайке это ваши "глаза и уши".

2. Нужно выдержать обязательно термопрофиль бла-бла-бла. Я паял сотики миллион лет назад когда мы и слова такого не знали. Ориентировались лишь периодически проверяя деталь пинцетом. Но все же как рекомендацию это использовать можно и наверное нужно. Самое главное правило — это ничего точечно и быстро греть ненужно. Включаем нижний подогрев. Он должен плавно, не быстрее чем 1гр. в секунду нагреть вашу платы до 150С. Эта температура безопасна практически для всех элементов платы кроме электролитических конденсаторов. Их предварительно нужно выпаять. Твердотельным пофигу. Затем плавно феном довести температуру до температуры плавления припоя (об этом чуть позже). Все элементы которые не планируете отпаивать или прогревать необходимо защитить. Я использую для этого обычную пищевую фольгу 2-3 слоя.

3. Сказка про температуры. Устанавливаем нижний подогрев на 250С. тогда плата прогреется до 150. А фен на 320С. а то ай-яй-яй. Что касается нижнего подогрева, если сам элемент нагреть до 250 при этом расстояние до платы 25мм, учитывая теплопроводность воздуха вы ни когда не нагреете её более чем 70гр. Ну плюс-минус, в зависимости от мощности и площади подогрева. Вы должны ориентироваться только на показания термопары. Я например выворачиваю свой подогрев на 400С. И то он немного не догревает. Обратите внимание что бы подогрев мог удерживать температуру на 150С сколь угодно долго и не поднимал её. С феном все сложнее. Надо понимать что вам не важна температура на фене, вам важна температура до которой он нагревает чип. Я выставляю температуру на фене 470С. это скорее всего "китайские попугаи". Все было определено экспериментально. И круговыми движениями добиваюсь необходимого диапазона температур опуская и поднимая фен на расстояния от 1см до 5см, опять же ориентируясь по термопаре. По рекомендациям при температуре свыше 180С время должно составлять 30-150сек. Не думаю что это правда, хотя лучше стараться придерживаться этого правила. Частенько приходилось прогревать чипы по 4 и даже 5мин. особенно на бессвинцовом припое. И видюхи благополучно работали после этого.

4. Выдержали термопрофиль и у нас все в шоколаде. Ну может быть оно и так на профессиональных паялках. Но без них у нас единственный критерий полного расплавления припоя — это покачивание его шилом или пинцетом. При чем не важно, запаиваете ли вы новый чип или греете старый. Тут я рекомендую набрать гору сдохших видюх у друзей греть их практиковаться покачивая чип. Тут самое главное не приложить чрезмерное усилие и не столкнуть его. Иначе придется снимать реболить и скорее всего восстанавливать элементы рядом. Да, чуть не забыл, обязательно перед началом работ сделайте несколько фоток платы в хорошем разрешении под разными углами! Так что бы на них просматривались номиналы. Где то в роликах говорили что типа можно надавливать сверху. Я лично недавно попробовал такой метод и мне он не очень понравился, так как очень сложно понять, расплавился припой или нет. Есть искушение надавить посильнее что чревато выдавливанием шаров.

5. Тут хочется рассказать о том какие припои бывают и при каких температурах плавятся.

— а. Самый лучший вариант это припой с достаточным содержанием свинца. Его температура плавления 185С. Но сейчас они вам навряд ли встретится. Последний раз мне попалась тестовая видюха MX440 которая отпаялась фактически при нижнем нагреве ).

— б. К этой категории относятся безсвинцовые припои. Конечно речь ни о какой экологии не идет. Это запрограммированное старение. Дело в том что эти припои более хрупкие чем свинцовосодержащие. И периодический нагрев и остывание чипа в процессе эксплуатации приводит к растрескиванию припоя и отвалу чипа. Греть приходится от 225С. до 245С. и причем эти температуры приходится удерживать несколько секунд. Такие платы обозначаются вот такими гомосячными значками:

Но даже если вы их не нашли на своей плате, не обольщайтесь. Производители в курсе что такие поделки не пользуются популярностью и могут просто не указывать это. Я не раз с этим сталкивался. Вроде плата без обозначений, а греть приходится до 230гр.

6. Чипы надо сушить перед запайкой Не могу не подтвердить не опровергнуть. Сушу 1.5 часа при температуре 110-115С. Хуже точно не будет.

7. Критическая температура для чипа 250С Скорее всего так, сам не проверял, но стараюсь не догревать до нее.

8. Подготовка поверхности. Самый главный критерий это все пятаки должны иметь один уровень. Я делаю следующие шаги.

— а. Заливаю обильно флюсом. Собираю крупные шары паяльником.

— б. Катаю капельку сплава Розе по пятакам. Это нужно что бы снизить температуру припоя на пятаках, что бы затем их проще было зачистить аплеткой.

— в. Заливаю еще раз флюсом и зачищаю аплеткой.

— г. После этого при достаточном количестве припоя, залуженным но чистым жалом паяльником прохожусь по пятакам.

— ж. Под микроскопом оцениваю качество.

Это операция простая, особых навыков не требует. но чем лучше будет подготовлена площадка, тем больше шансов на успех. Паяльник использую с массивным жалом, температура 215-220С.

9. Ребол. То есть накатывание шаров. Здесь как правило в роликах все рассказано как есть. Недавно подсмотрел маленький лайв-хак. Девушка наплавляла по четыре шара в углы для центрирования трафарета. Еще не пробовал, но думаю способ отличный.

Чем резать обычную керамическую плитку и чем керамогранит

не за горами уже и облицовочные работы. В этой связи копятся вопросики:1. Чем резать обычную керамическую плитку и чем керамогранит? Стеклорезами? Тогда какой выбрать- столько их в магазине!2. Оптимальное расстояние между плитками какое? 2-3-4 мм?

Многоуровневый потолок с изгибом, нишей и карнизом

Всем спецам привет. Вот нашел в дебрях инета один вариант потолка от которого я без ума. Вот он:

Составил чертеж предположительный операясь на свои размеры комнаты:

по кругу вниз смотрящиеМ1-М3 - лампы по полуокружности вниз смотрящиеП1-П3 - лампы по линии вниз смотрящие.1) Т.к. слева по чертежу будет ниша в 15 см, а центр главной окружности расположен в центре комнаты, то для исключения антисимметрии сделал справа еще один линейный уровень в 16 см. Насколько это будет правильным решением с точки зрения дизайна?2) Красным, синем и зеленым цветами линий показаны траектории, на которых будут лежать лампы.3) Пунктирная черная траектория окружности показывает закарнизный бортик.---А вот и основной вопрос:

Как заделать дырку в ГКЛ

Профи! У вас наверное ни один потолок без этого не обходится. Как выходите из положения, подскажите! А то уже шпаклевать пора. чертежик прилагается

Шпаклевание гипсокартона

Скоро заканчиваю, буду пробовать шпаклевать гипсокартон. После изучения форумов все равно есть несколько вопросов, да и в любом случае - тема актуальная

Монтаж потолка из гипсокартона

1. С каким шагом крепятся подвесы к потолку - на сайте Кнауф вычитал, что шаг основных профилей - 1200 мм, шаг подвеса - 650 мм. Те лист висит на двух основных профилях и примкнувших к ним несущих (если по технологии - лист вдоль основных) и на 6 подвесах. Вроде как довольно редко - не упадет ли все это?2. Как крепится прямой подвес - двумя дюбелями или одним? Опять же на сайте Кнауфа в форуме инф. отдел отвечает, что одним, но в середине у подвеса не отверстие, а прорезь, по которой дюбель-гвоздь может елозить, те подвес может перекосить.3. Как крепить изовер на потолке?

Как выставить маяки под штукатурку

Добрый день! Пытаюсь ставить штукатурные маячки. Получается плохо - долго, муторно, крайне неудобно. С первого раза вообще не получилось - вершинка одного из маячков ушла с прямой линии, второй вообще оказался приклеен заметными волнами, пришлось снимать их и переклеивать. Правда, попутоно понял, что снимается установленный маячок достаточно просто и без повреждений - достаточно снять шпателем Ротбанд, который был поверх маяка и слегка поддеть маяк снизу. Т

Установка межкомнатных дверей

В некотором ближайшем будущем предстоит установка межкомнатных дверей, а опыта в этом вовсе нет. Слышал, дело ответственное и непростое. Есть какие либо хитрости, тонкости, какова вообще последовательность действий? Предлагаю об этом постить сюда

Читайте также: