Чем отличается теплообменник от холодильника

Обновлено: 26.04.2024

Все юридические вопросы.

Всё о тепловых сетях

Неплатежи, взаимоотношения теплоснабжающей организации с УК, коммерчискими организациями, промышленностью, жителями, военными, соцсферой и т.д.

В этом блоге можно задавать любые вопросы, связанные с теплоснабжением. С помощью коллег возможно найдется и ответ.

Вопросы охраны труда и техники безопасности, наглядная агитация, несчастные случаи. Стимулирование и мотивирование людей.

Всё, что связано с деятельностью Федеральной Антимонопольной Службы (ФАС) и ее территориальных подразделений. Вопросов конкуренции и т.д.

Биотопливо, ветряки, все новые и нетрадиционные источики энергии

Тарифы, расчеты, окупаемость мероприятий

Типы теплообменников по движению теплоносителя и сред

Переходя к пункту 2 (Для чего это сделано?), обозначаем среды, проходящие через теплообменник:

• теплообменник вода-вода — кожухотрубные и пластинчатые теплообменники систем ГВС и центрального отопления, охладители масла в двигателе внутреннего сгорания, охладители напитков и многое другое;

• теплообменник пар-вода — различные подогреватели кожухотрубной конструкции (пар в кожухе, а в трубном пучке жидкость). Иногда могут быть и контактными, например деаэратор парового котла — тоже теплообменник, где пар не только дегазирует питательную воду, но и подогревает её. (См. рис.1);

• теплообменник пар-пар – применяется для получения низкопотенциального пара путём нагрева от высокопотенциального, например в стерилизаторах. (См. рис.2);

• теплообменник пар-газ; утилизация тепла выхлопа газовых турбин. (См. рис. 3);

• теплообменник газ-газ; конденсация газообразных сред в жидкую фазу или наоборот испарение (См. рис. 4);

• теплообменник газ-вода используется в теплообменниках-утилизаторах.

Первый пункт — Как это сделано? — требует более развёрнутого описания.

Теплообменники различаются по агрегатному состоянию сред нагревающей и нагреваемой.

Среды, проходящие через теплообменник, тоже имеют свои особенности (вязкость, содержание механических частиц, способность пригорать на стенках, необходимость стерилизации и т.д.).

По организации перемещения теплоносителей в агрегате смотрите рисунок ниже:

Схема движения теплоносителей (сред)

Прямоток – движение двух теплоносителей параллельно друг к другу в одном и том же направлении.

Противоток – движение двух теплоносителей параллельно друг к другу в противоположных направлениях.

Перекрёстный ток – движение двух теплоносителей во взаимно перпендикулярных направлениях.

Смешанный ток – один или более теплоносителей делают несколько ходов в аппарате, омывая при этом часть поверхности по схеме прямотока, а другую часть – согласно схеме противотока или перекрёстного тока.

По динамике агрегатных (фазовых) состояний теплонесущих сред теплообменники разделяются на аппараты:

• без фазовых переходов (подогреватели, охладители);

• со сменой агрегатного состояния одного из теплоносителей (испарители, конденсаторы);

• со сменой состояния обеих теплонесущих сред (агрегаты с повышенной интенсивностью теплообмена, в том числе вымораживатели, ректификаторы и др.).

Кожухотрубный теплообменник

Кожухотрубный теплообменник свойства и принцип работы

Кожухотрубный теплообменник состоит из трубного пучка, трубной решётки, кожуха-корпуса, крышек и патрубков, подводящих среды. Концы труб крепятся в трубных решётках развальцовкой, сваркой и пайкой. Трубки подгоняются к двум трубным решёткам посредством вальцевания или сварки. Крышки являются съёмными и предназначены для входа и выхода теплоносителя, который течёт по трубам. Межтрубное и трубное пространство разделяются. Второй теплоноситель находится в межтрубном пространстве, которое также имеет входные и выходные патрубки. Нередко по трубам текут вещества с твёрдыми включениями.

Кожухотрубные теплообменники могут иметь как вертикальное, так и горизонтальное исполнение.

Функционально они могут различаться также, как вертикаль отличается от горизонтали, например испаритель чиллера, где фреон испаряющийся в трубках охлаждает оборотную воду, или теплообменник ГВС, где сетевой теплоноситель подогревает расходную горячую воду.

кожухотрубный теплообменник гвс чиллера

кожухотрубный теплообменник испарителя

Пластинчатый теплообменник

Теплообменник пластинчатый разборный

Разборный теплообменник принцип работы

Пластинчатые разборные теплообменники обладают интенсивным теплообменом (при своевременной очистке), простотой изготовления, компактностью, малыми гидравлическими сопротивлениями, удобством монтажа. Эти теплообменники состоят из отдельных пластин, разделённых прокладками, двух концевых камер, рамы и стяжных болтов. Пластины штампуют из тонколистовой стали (толщина 0,7 мм). Для увеличения поверхности теплообмена и турбулизации потока теплоносителя проточную часть пластин выполняют гофрированной или ребристой, причём оребрение может быть горизонтальным или “ёлочкой” (шаг гофр 11,5; 22,5; 30 мм; высота 4 — 7 мм). К пластинам приклеивают либо вставляют в пазы прокладки специальной формы для герметизации конструкции; теплоноситель направляют либо вдоль пластины либо через отверстие в следующий канал.

Движение теплоносителей в пластинчатых теплообменниках может осуществляться прямотоком, противотоком и по смешанной схеме. Поверхность теплообмена одного аппарата может изменяться от 1 до 160 м2, число пластин — от 7 до 303. В пластинчатых теплообменниках температура теплоносителя ограничивается 150 °С (с учётом свойств прокладок), давление не должно превышать 10 кгс/см2.

Преимущества и недостатки пластинчатых теплообменников разборных

К достоинствам данного типа аппаратов принято относить интенсивность теплообменного процесса, компактность, а также возможность полного разбора агрегата с целью очистки.

К недостаткам причисляют необходимость тщательной сборки для сохранения герметичности. Кроме того, минусами такой конструкции является склонность к деградации материалов, из которых изготовлены прокладки и сравнительно низкая тепловая стойкость.

пластинчатый теплообменник Funke

пластинчатый теплообменник Alfa Laval

Теплообменники из оребрённых труб

Конструкция, назначение и применение ребристых теплообменников

Достаточно открыть капот автомобиля, чтобы увидеть радиатор — теплообменник из оребрённых труб, в наружном блоке кондиционера и внутреннем тоже эти теплообменники делают общее дело, но выполняют разные функции, во внутреннем блоке происходит испарение хладагента, а в наружном — его конденсация, попросту говоря сброс в атмосферу.

Многие устройства генерируют большое количество вторичного тепла, которое нецелесообразно регенерировать, то есть повторно использовано в процессах. Такое тепло выводится в атмосферу. Для этих целей применяют различные типы охладителей. Конструкция охладителей с оребрёнными трубами состоит из ряда труб, внутри которых течёт охлаждаемая жидкость, а наличие рёбер ламелей позволяет добиться большой площади рассеивания тепла.

Ламели и трубки охладителя обдувают вентиляторы. Данный тип охладителей используется в случаях, когда отсутствует возможность забора воды для целей охлаждения: например на месте монтажа химических установок. Ребристые теплообменники применяются в аппаратах воздушного охлаждения. И вот теперь, когда с формой казалось бы всё в порядке, рассмотрим поближе содержание.

Опыт обслуживания таких теплообменников в составе вентиляционного оборудования показывает то, что малейшая капля конденсата в месте стыковки медной трубки и алюминиевой ламели усиливает агрессивность гальваники в разы, если капель было много, то ремонт такого теплообменника — пустая трата сил и расходных материалов.

гальваническая коррозия в теплообменнике

Уплотнение плоской прокладкой обоих открытых (сквозных) каналов применяют лишь в тех случаях, когда смешение рабочих сред (при нарушении герметичности) безопасно и не вызывает порчи теплоносителей. Сквозные каналы также можно уплотнить, при более или менее постоянном давлении в каналах, спиральными U-образными манжетами, прижимаемыми силой внутреннего давления к выступам в крышке.

Элементный (секционный) теплообменник

Секционный теплообменник – принцип работы

Эти теплообменники состоят из последовательно соединённых элементов – секций. Сочетание нескольких элементов с малым числом труб соответствует принципу многоходового кожухотрубного аппарата, работающего на наиболее выгодной схеме – противоточной. Элементные теплообменники эффективны в случае, когда теплоносители движутся с соизмеримыми скоростями без изменения агрегатного состояния.

Применение, преимущества и недостатки секционных теплообменников

Эти теплообменные аппараты применимы при высоком давлении рабочих сред. Отсутствие перегородок снижает гидравлические сопротивления и уменьшает степень загрязнения межтрубного пространства. Однако по сравнению с многоходовыми кожухотрубными теплообменниками элементные теплообменники менее компактны и дороже, поскольку содержат много дополнительных элементов – трубных решёток, фланцевых соединений, компенсаторов и др. Поверхность теплообмена одной секции применяемых элементных теплообменников составляет 0,75—30 м2, число трубок — от 4 до 140.

Кожухотрубный теплообменник труба в трубе

конструкция теплообменника труба в трубе

теплообменник труба в трубе

В завершении статьи заметим, что правильный подбор теплообменника под конкретные задачи, среды и параметры этих сред обеспечит корректный процесс теплообмена в любой сфере будь то горячее теплоснабжение или осушение технических газов.

Теплообме́нник, теплообме́нный аппарат — устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодному (нагреваемому). Теплоносителями могут быть газы, пары, жидкости. В зависимости от назначения теплообменные аппараты используют как нагреватели и как охладители. Применяется в технологических процессах нефтеперерабатывающей, нефтехимической, химической, газовой и других отраслях промышленности, в энергетике и коммунальном хозяйстве.

Содержание

Основные понятия, касающиеся теплопередающих устройств

Теплообменник – устройство для передачи тепла от одного теплоносителя к другому. Теплообменный аппарат – автономное теплопередающее устройство, состоящее из теплопередающего элемента (элементов) и полостей для движения теплоносителей. Имеет устройства для входа и выхода теплоносителей. Число, состав и схема соединения элементов в аппарате могут быть любыми. Система теплообменников – совокупность теплообменников, расположенных в ряд, параллельно либо в любой другой последовательности. Теплообменники в системе отличаются составом теплоносителей.

Редактирование: К удалению. Этот раздел содержит второстепенные понятия и ничего нового к остальным разделам не добавляет.

Основные типы

Теплообменники по способу передачи теплоты подразделяют на поверхностные, где отсутствует непосредственный контакт теплоносителей, а передача тепла происходит через твёрдую стенку, и смесительные, где теплоносители контактируют непосредственно. Поверхностные теплообменники в свою очередь подразделяются на рекуперативные и регенеративные, в зависимости от одновременного или поочерёдного контакта теплоносителей с разделяющей их стенкой [1] .

Поверхностные теплообменники

Рекуперативные теплообменники

Рекуперат́ивный теплообме́нник — теплообменник, в котором горячий и холодный теплоносители движутся в разных каналах, в стенке между которыми происходит теплообмен. При неизменных условиях параметры теплоносителей на входе и в любом из сечений каналов, остаются неизменными, независимыми от времени, т.е процесс теплопередачи имеет стационарный характер. Поэтому рекуперативные теплообменники называют также стационарными.

В зависимости от направления движения теплоносителей рекуперативные теплообменники могут быть прямоточными при параллельном движении в одном направлении, противоточными при параллельном встречном движении, а также перекрестноточными при взаимно перпендикулярном движении двух взаимодействующих сред.

Часто под рекуперативным теплообменником ошибочно понимается рекуперативный противоточный теплообменник. (В нём вместо уравнивания температурных потенциалов происходит их обмен, потери могут составлять до 30 %).

Наиболее распространённые в промышленности рекуперативные теплообменники [2] :

- Кожухотрубные теплообменники,

- Элементные (секционные) теплообменники,

- Двухтрубные теплообменники типа "труба в трубе" [3] ,

- Витые теплообменники,

- Погружные теплообменники,

- Оросительные теплообменники,

- Ребристые теплообменники, , , ,

- Графитовые теплообменники.

- фторопласт-Тефлоновые теплообменники.

Регенеративные теплообменники

В регенеративных поверхностных теплообменниках теплоносители (горячий и холодный) контактируют с твердой стенкой поочерёдно. Теплота накапливается в стенке при контакте с горячим теплоносителем и отдаётся при контакте с холодным. [1]

Смесительные теплообменники

Смеси́тельный теплообме́нник (или конта́ктный теплообме́нник) — теплообменник, предназначенный для осуществления тепло- и массообменных процессов путем прямого смешивания сред (в отличие от поверхностных теплообменников). Наиболее распространены пароводяные струйные аппараты ПСА — теплообменники струйного типа, использующие в своей основе струйный инжектор [4] . Смесительные теплообменники конструктивно устроены проще, нежели поверхностные, более полно используют тепло. Однако, пригодны они лишь в случаях, когда по технологическим условиям производства допустимо смешение рабочих сред.

Большое применение контактные теплообменники находят в установках утилизации тепла дымовых газов, отработанного пара и т.п [5] .

Конструкции теплообменников

Конструкционно теплообменники подразделяют на:

С боков каналы ограничиваются брусками, поддерживающими пластины и образующие закрытые каналы. Таким образом, в основу пластинчато-ребристого теплообменника положена жесткая и прочная цельнопаянная теплообменная матрица, построенная по сотовому принципу и работоспособная (даже в исполнении из алюминиевых сплавов) до давления 100 атм. и выше. В пластинчато-ребристых теплообменниках существует большое количество насадок, что позволяет подбирать геометрию каналов со стороны каждого из потоков, реализовывая оптимальную конструкцию. Основные достоинства данного типа теплообменников - компактность (до 4000 м2/м3) и легкость. Последнее обеспечивается за счет применения при изготовлении теплообменной матрицы пакета из тонколистовых деталей из легких алюминиевых сплавов.

- Оребренные пластинчатые теплообменники, ОПТ состоит из тонкостенных оребренных панелей, изготовленных методом высокочастотной сварки, соединенные поочередно с поворотом на 90 градусов. За счет конструкции, а также многообразия используемых материалов достигаются высокие температуры греющих сред, небольшие сопротивления, высокие показатели отношения телепередающей площади к массе теплообменника, длительный срок службы, низкая стоимость и др. Часто используются для утилизации тепла отходящих газов.

- спиральный теплообменник представляет собой два спиральных канала, навитых из рулонного материала вокруг центральной разделительной перегородки — керна, среды движутся по каналам. Одно из назначений спиральных теплообменников — нагревание и охлаждение высоковязких жидкостей.

При выборе между пластинчатыми и кожухотрубными теплообменниками предпочтительными являются пластинчатые, коэффициент теплопередачи которых более чем в три раза больше, чем у традиционных кожухотрубных. [2] Кроме того, коэффициент полезного действия пластинчатых теплообменников составляет 90-95 %, а занимаемая площадь в 3-4 раза меньше, чем для кожухотрубных. [6] .

В то же время пластинчатые теплообменники, оснащённые средствами автоматики, регулирования и надёжной арматурой, позволяют снизить количество теплоносителя, идущего на нагрев воды. А значит, и диаметры трубопроводов и запорно-регулирующей арматуры, снизить нагрузки на сетевые насосы и, соответственно, уменьшить потребление электроэнергии и др.

Но на данный момент стали появляться современные кожухотрубные теплообменники, оснащенные трубками, профилированными таким образом, чтобы рост гидравлического сопротивления ненамного превышал рост теплоотдачи вследствие применения турбулизаторов потока. Это достигается накаткой на внешней поверхности трубы кольцевых или винтообразных канавок, вследствие образования которых на внутренней поверхности трубы образуются плавно очерченные выступы небольшой высоты, интенсифицирующие теплоотдачу в трубах. Данная технология, в дополнение к таким важным показателям как высокая надежность (также при гидравлическом ударе) и меньшая стоимость, дает отечественному кожухотрубному оборудованию дополнительные преимущества по сравнению с иностранными пластинчатыми аналогами. Но это преимущество исчезает при первой промывке такого теплообменника, т.к. очистка внутренних поверхностей трубок с винтообразными канавками практически невозможна и ведет к быстрому выходу такого теплообменника из строя.

Серьёзной проблемой является коррозия теплообменников. Для защиты от коррозии применяется газотермическое напыление трубных досок, труб пароперегревателей. Это относится не только к кожухотрубным теплообменникам, изготовленным из углеродистой стали. Пластины пластинчатых теплообменников в подавляющем большинстве изготавливаются из коррозионно-стойкой жаропрочной стали, но несмотря на этот факт также подвержены питтинговой коррозии при использовании неингибированных сред.

Теплообменными аппаратами (теплообменниками) называются аппараты, предназначенные для обмена теплом между греющей и обогреваемой рабочими средами. Последние в ряде случаев называются теплоносителями.

Необходимость передачи тепла от одного теплоносителя к другому происходит во многих отраслях техники: в энергетике, в химической, металлургической, нефтяной, пищевой и других промышленных отрослях.

Тепловые процессы, происходящие в теплообменниках, могут быть самыми разнообразными: нагрев, охлаждение, испарение, кипение, конденсация, плавление, затвердевание и другие сложные процессы, включающие в себя несколько из перечисленных. В процессе обмена теплом могут участвовать несколько теплоносителей: тепло от одного из них может передаваться нескольким и от нескольких одному.

1) по назначению: подогреватели, конденсаторы, охладители, испарители, паропреобразователи и т. п.;

2) по принципу действия: поверхностные и смесительные.

Независимо от принципа действия теплообменники, применяющиеся в различных областях техники, как правило, имеют свои особенные названия. Эти названия определяются технологическими и конструктивными особенностями. Однако с технической точки зрения все теплообменники имеют одно назначение — передачу тепла от одного теплоносителя к другому или между поверхностью твердого тела и движущимся теплоносителем. Последнее определяет те общие черты, которые лежат в основе теплового расчета теплообменника.

В теплообменниках поверхностного типа теплоносители ограничены жесткими стенками, частично или полностью участвующими в процесс теплообмена между ними. Поверхностью нагрева называют часть поверхности таких стенок, через которую передается тепло.

Рекуперативными называются такие теплообменники, в которых теплообмен между теплоносителями осуществляется через разделительную стенку. При теплообмене в устройствах такого типа тепловой поток в каждой точке поверхности такой стенки сохраняет постоянное направление.

Рис. 1.1 Теплообменник с барабанным ротором

Регенеративными называются такие теплообменники, в которых два или большее число теплоносителей попеременно взаимодействуют с одной и той же поверхностью нагрева. Во время взаимодействиями с различными теплоносителями поверхность нагрева или получает тепло или накапливает его, а затем отдает, или, наоборот, сначала отдает накопленное тепло, охлаждается, а затем нагревается. В различные периоды теплообмена (нагрев или охлаждение поверхности нагрева) направление теплового потока в каждой точке поверхности нагрева обменивается на противоположное.

В большинстве рекуперативных теплообменников тепло передается безостановочно через стенку от теплоносителя к другому теплоносителю.

Такие аппараты называются теплообменниками непрерывного действия. Теплообменники, в которых периодически изменяются подача и отвод теплоносителей, называются теплообменниками периодического действия. Большое количество регенеративных теплообменников работает по принципу периодического действия. Разные теплоносители поступают в них в различные отрывки времени. Теплообменники такого устройства могу работать также и непрерывно. При этом вращающаяся насадка (или стенка) попеременно взаимодействует с потоками разных теплоносителей и непрерывно переносит тепло из одного потока в другой.

Ротор 1 разделён на секции 2, в каждой из которых находится пакет из проволочной сетки. Эквивалентный диаметр отверстия в проволочной насадке составляет десятые доли миллиметра.

Объем теплообменника при помощи стенок и уплотняющих устройств 3 рассечен на две полости, через одну из которых протекает горячий теплоноситель (газ), через другую — холодный. Уплотнения находятся также и на торцевой части ротора. Во время работы теплообменника вследствие движения ротора нагретые элементы насадки безостановочно переходят из полости горячего в полость холодного газа, а охладившиеся элементы — наоборот. Скорость движения ротора составляет обычно 6-15 об/мин. Теплообменники такого вида обладают наибольшей компактностью, но при различных давлениях теплоносителей перетекание газа из одной полости в другую в местах уплотнения значительно снижает их эффективность. Поэтому при неодинаковых давлениях теплоносителей эффективность теплообменника такой схемы во многом зависит от качества уплотнения между его полостями.

Рис. 1.2 Типы кожухотрыбных теплообменников

Смешивающими называются такие теплообменники, в которых теплообмен происходит при непосредственном взаимодействии и смешении теплоносителей. Поэтому такие теплообменники иногда называют контактными. Наиболее важным фактором в рабочем процессе смешивающего теплообменного аппарата является поверхность соприкосновения теплоносителей. Для увеличения поверхности теплообмена на пути движения теплоносителей размещают насадку. Подробно конструкции теплообменных аппаратов такого типа будут рассмотрены далее.

В качестве теплоносителей в зависимости от назначения производственных процессов могут применяться самые разнообразные газообразные, жидкие и твердые вещества.

С точки зрения технической и экономической эффективности их применения теплоносители должны обладать следующими качествами:

1) Сочетать в себе достаточно большую теплоту парообразования, плотность и теплоемкость, малую вязкость. При таких характеристиках теплоносителей обеспечивается достаточная интенсивность теплообмена, и уменьшаются их массовые и объемные количества, требуемые для заданной тепловой нагрузки теплообменника. Необходимо также, чтобы теплоносители имели высокие температуры при малых давлениях, что способствует установке относительно небольших поверхностей теплообмена.

2) Должны быть термостойкими и не оказывать негативного воздействия на материалы аппаратуры. Теплоносители требуются химически стойкими и неагрессивными даже при достаточно длительном воздействии высоких температур. Желательно, чтобы теплоносители не давали в процессе работы отложений на поверхность теплообмена, так как отложения понижают коэффициент теплоотдачи и теплопроизводительность аппарата.

3) Быть недорогими и довольно доступными в российских ресурсах. Дорогостоящие или малодоступные материалы увеличивают капитальные затраты и эксплуатационные расходы, что часто приводит к низкой эффективности их применения с экономической точки зрения.

При выборе теплоносителей нужно в каждом конкретном случае детально учитывать их термодинамические и физико-химические свойства, а также технико-экономические показатели. Водяной пар как греющий теплоноситель более распространен вследствие ряда своих достоинств:

1) Высокие коэффициенты теплоотдачи при конденсации водяного пара позволяют получать относительно небольшие поверхности теплообмена.

2) Большое изменение энтальпии при конденсации водяного пара позволяет использовать малое его весовое количество для передачи сравнительно больших количеств тепла.

3) Постоянная температура конденсации при заданном давлении дает возможность намного

проще поддерживать постоянный режим и регулировать процесс в теплообменниках.

Основным минусом водяного пара выступает значительное повышение давления в зависимости от температуры насыщения. Обогрев паром используется в процессах нагревания, происходящих при умеренных температурах (около 60-150 °С).

Наиболее часто используемое давление греющего пара в теплообменниках составляет от 0,2 до 1,2 МПа. Для высоких температур теплообменники с паровым обогревом получаются давольно тяжелыми и громоздкими по условиям обеспечения прочности, имеют толстые фланцы и стенки, по высокой цене и поэтому используются редко.

Горячая вода получила широкое распространение в качестве греющего теплоносителя, особенно в

отопительных вентиляционных аппаратах. Подогрев воды происходит в особых водогрейных котлах, производственных технологических агрегатах (к примеру, в печах) или водонагревательных установках ТЭЦ и котельных. Горячую воду как теплоноситель есть возможность транспортировать по трубопроводам на большие расстояния (на несколько километров). Однако горячая вода, поступающая от тепловых сетей, как нагревающий теплоноситель производственных теплообменников применяется редко, поскольку в течение отопительного сезона при качественном регулировании отпуска тепла температура ее непостоянна и изменяется от 70 до 150 °С.

Дымовые и топочные газы как греющая среда используются обычно на месте их получения для непосредственного обогрева промышленных изделий и материалов, если физико-химические параметры последних не изменяются при загрязнении сажей и золой. Если по условиям использования загрязнение обрабатываемого материала недопустимо, дымовые газы направляются в рекуперативный теплообменник, где отдают свое тепло воздуху, а тот в свою очередь нагревает обрабатываемый материал.

Огромным плюсом топочных газов является возможность нагрева ими материала до весьма высоких температур, которые требуются иногда по технологическим условиям производства. Но это достоинство не всегда может быть применимо, потому что вследствие трудности регулировки возможны перегрев материала и ухудшение его качества; с другой стороны, по условиям техники безопасности не всегда является возможным пользоваться огневым обогревом. Высокая температура топочных газов приводит к большим тепловым потерям. Газы, покидающие топку с температурой выше 1000 °С, поступают к потребителю с температурой не выше 700 °С, так как осуществить удовлетворительную термоизоляцию при таком высоком уровне температур достаточно тяжело.

Недостатки дымовых и топочных газов как греющей среды:

1) Низкая плотность газов влечет за собой необходимость получения больших объемов для получения достаточной теплопроизводительности, а последнее приводит к созданию громоздких трубопроводов.

2) Вследствие малой удельной теплоемкости газов их требуется подавать в аппараты в большом количестве с высокой температурой; последнее обстоятельство вынуждает использовать огнеупорные материалы для трубопроводов. Прокладка таких газопроводов, а также создание запорных и регулирующих приспособлений по тракту течения газа приносят большие трудности.

3) Вследствие низкого коэффициента теплоотдачи со стороны газов теплоиспользующая аппаратура должна иметь большие поверхности нагрева и поэтому получается весьма громоздкой.

Классификация поверхностных теплообменных аппаратов по отдельным группам. Кожухотрубчатые (кожухотрубные) теплообменники (подогреватели) представляют собой аппараты, выполненные из пучков труб, соединенных при помощи трубных решеток (досок) и ограниченных кожухами и крышками с патрубками. Трубное и межтрубное пространства в аппарате разобщены, а каждое из них может быть разделено перегородками на несколько ходов. Перегородки предназначены для увеличения скорости и, соответственно, коэффициента теплоотдачи теплоносителей. Теплообменники кожухотрубные предназначаются для теплообмена: между различными жидкостями, между жидкостями и паром, между жидкостями и газами. Они применяются в случаях, когда требуется большая поверхность теплообмена.

Используются типовые конструкции кожухотрубчатых теплообменников (подогревателей пароводяных, подогревателей водоводяных).

При нагреве жидкости паром в большинстве случаев пар вводится в межтрубное пространство, а нагреваемая жидкость протекает по трубкам. В кожухотрубчатых теплообменниках (пароводяных подогревателях) проходное сечение межтрубного пространства в 2-3 раза больше проходного сечения внутри труб. Таким образом при одинаковых расходах теплоносителей, имеющих одинаковое агрегатное состояние, скорости теплоносителя в межтрубном пространстве более низкие и коэффициенты теплоотдачи на поверхности межтрубного пространства невысокие, что снижает коэффициент теплопередачи в аппарате. Теплопередающая поверхность аппаратов может составлять от нескольких сотен квадратных сантиметров до нескольких тысяч квадратных метров.

Кожух (корпус) кожухотрубчатого теплообменника (пароводяного подогревателя) представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Кожухи отличаются главным образом методом соединения с трубной решеткой и крышками. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром теплообменника, но не делается тоньше 4 мм. К цилиндрическим кромкам кожуха привариваются фланцы для соединения с крышками или днищами. На наружной поверхности кожуха привариваются патрубки и опоры аппарата.

Трубки кожухотрубчатых аппаратов производят прямыми или изогнутыми (U-образными) диаметром от 12 до 57 мм. Материал трубок выбирается в зависимости от среды, омывающей ее поверхность. Используются трубки из стали, латуни и из специальных сплавов.

Крышки кожухотрубчатых теплоообменников изготавливаются в форме плоских плит, конусов, сфер, а чаще всего выпуклых или вогнутых эллипсов.

Рис. 1.3 Секционный теплообменник. 1-линзовый компенсатор, 2-соединительный патрубок, 3-калач

Секционные теплообменники представляют собой разновидность трубчатых теплообменников, состоят из нескольких поочередно соединенных секций, каждая из которых представляет собой кожухотрубный теплообменник с малым числом труб и кожухом небольшого диаметра (рис. 1.3).

В секционных теплообменниках при одинаковых расходах жидкостей скорости движения теплоносителей в трубах и межтрубном пространстве практически равновелики, что обеспечивает повышенные коэффициенты теплопередачи в сравнении с обычными трубчатыми теплообменниками.

Недостатки секционных теплообменников: высокая цена единицы поверхности нагрева, так как деление ее на секции вызывает увеличение количества наиболее дорогих элементов теплообменника — трубных решеток, фланцевых соединений, переходных камер, компенсаторов и т. д.; значительные гидравлические сопротивления вследствие различных поворотов и переходов вызывают повышенный расход электроэнергии на привод прокачивающего теплоноситель насоса.

Рис. 1.4 Типы спиральных теплообменников. а-горизонтальный спиральный теплообменник, б-вертикальный спиральный теплообменник. 1,2 - листы, 3-разделительная перегородка

Кожухи серийных секционных теплообменников производят из труб длиной до 4 м, внутренним диаметром от 50 до 305 мм. Количество труб в секции от 4 до 151, поверхность нагрева от 0,75 до 26 м2, трубы латунные диаметром 16/14 мм.

Спиральные теплообменники выполнены из двух спиральных каналов прямоугольного сечения, по которым движутся теплоносители 1 и 2.

Каналы образуются металлическими листами, которые служат поверхностью теплообмена. Внутренние концы спиралей соединены разделительной перегородкой. Для обеспечения жесткости конструкции и фиксации расстояния между спиралями приваривают бобышки. Спирали производят так, что торцы листов лежат в одной плоскости. С торцов спирали закрывают крышками и стягивают болтами. Для лучшей герметизации и во избежание перетекания теплоносителей между крышками и листами по всему сечению аппарата помещают прокладку из резины, паранита, асбеста или мягкого металла. Спиральные теплообменники могут выполняться горизонтальными и вертикальными; в большинстве случаев их устанавливают блоками по два, четыре и восемь аппаратов.

Рис. 1.5 Компановка элементов пластинчатого теплообменика

Горизонтальные спиральные теплообменники используются для теплообмена между двумя жидкостями. Для теплообмена между конденсирующимся паром и жидкостью применяют вертикальные спиральные теплообменники; такие аппараты используют в качестве конденсаторов и паровых подогревателей для жидкости.

Положительные черты спиральных теплообменников: компактность (большая поверхность теплообмена в единице объема, чем у многоходовых трубчатых теплообменников) при одинаковых коэффициентах теплопередачи и меньшее гидравлическое сопротивление для прохода носителей.

Недостатки: сложность производства и ремонта, а также пригодность работы под избыточным давлением не свыше 1,0 МПа.

Пластинчатые теплообменники имеют плоские поверхности теплообмена. В основном такие теплообменники используют для теплоносителей, величины коэффициентов теплоотдачи которых одинаковы.

Недостатками изготовлявшихся до недавнего времени пластинчатых теплообменников была малая герметичность и незначительные перепады давлений между теплоносителями.

В настоящее время чаще производятся компактные разборные пластинчатые теплообменники, состоящие из штампованных металлических листов с внешними выступами, расположенными в коридорном или шахматном порядке; данные конструкции используются для теплообмена между жидкостями и газами и работают при перепадах давлений до 12 МПа.

Пленочные конденсаторы поверхностного типа используются в холодильных и прочих промышленных установках. В вертикальных конденсаторах пары аммиака (или другого вещества) поступают в межтрубное пространство и конденсируются на внешней поверхности вертикальных труб, имеющих длину 3-6 м;

Охлаждающая вода поступает в бак, дном которого является верхняя трубная решетка, и из него стекает по внутренней поверхности трубе (в виде пленки).

Основной положительной стороной пленочных конденсаторов является более интенсивный теплообмен и пониженный расход охлаждающей воды.

Ребристые теплообменники используются тогда, когда коэффициент теплоотдачи для одного из теплоносителей на много ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким коэффициентом теплоотдачи увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. В таких устройствах поверхность теплообмена имеет на одной стороне ребра различной формы.

Рис. 1.6 Оросительный теплообменник. 1-желоб для подачи воды, 2-колач, 3-трубка, 4-поддон

Оросительные теплообменники состоят из змеевиков, омываемых снаружи жидким теплоносителем (обычно водой) и используются главным образом в качестве холодильников или конденсаторов. Змеевики изготавливают из прямых горизонтальных труб, находящихся друг над другом и последовательно соединенных между собой сваркой или на фланцах. Орошающая вода подается на верхнюю трубу, стекает с нее на нижележащую трубу и, пройдя последовательно по поверхности всех труб, стекает в поддон, расположенный под холодильником. Около 1-2% всего количества орошающей воды, как правило, испаряется. Вследствие сильного испарения орошающей воды оросительные холодильники обычно устанавливают на открытом воздухе.

Кожухотрубные холодильники представляют собой водяные теплообменники для охлаждения различных продуктов нефтепереработки.

Кожухотрубные холодильники имеют аналогичную конструкцию кожухотрубным теплообменникам. Разница заключается лишь в том что в качестве охлаждающей жидкости используется оборотная вода.

Требования к рабочему режиму

При эксплуатации соблюдают следующие требования:

- Скорость воды в трубах должна быть не менее 1 – 2 метров секунду. При таких скоростях уменьшается количество отложений в трубках за счёт загрязнённости воды механических примесей.

- Начальная температура воды должна находиться в пределах от 25 до 28 градусов Цельсия и не превышать 45 градусов Цельсия на выходе.

- Конечная температура охлаждаемых продуктов должна быть не ниже 40 градусов – более низкая температура должна быть экономически оправдана технологическими расчётами.

Ввиду того что оборотная вода содержит механические примеси, а также склонна к образованию накипи, вода всегда направляется в трубное пространство.

Видео: работа теплообменника с перегородками

Для улучшения теплообмена необходимо подводить воду к аппарату снизу. Охлаждаемый продукт вода через нижний патрубок подается в распределительную камеру разделенную перегородкой поток проходит нижнюю часть, меняет направление и отражаясь от стенок камеры направляется верхнюю часть трубного пучка распределительной камеры.

Через патрубок кожуха охлаждаемый продукт проходитмежтрубное пространство и через выходной патрубок покидает корпус аппарата. Чтобы удлинить путь прохождения потока устанавливаются поперечные перегородки.

Процесс теплопередачи происходит при контакте горячего и холодного продуктов через стенки трубного пучка.

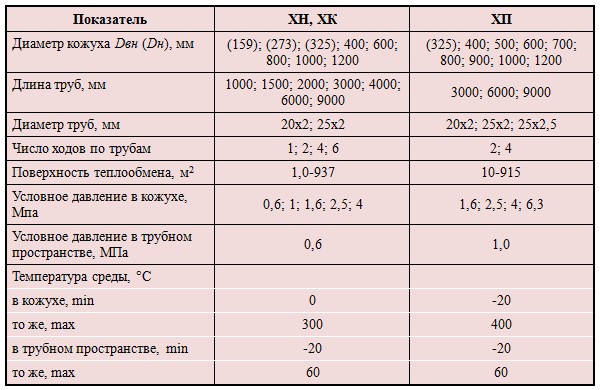

Характеристики холодильников типа ХН, ХК, ХП

Видео: принцип работы кожухотрубного холодильника

Назначение теплообменных аппаратов состоит в том, чтобы между потоками сред, имеющих разные исходные температуры, осуществить передачу тепловой энергии. Участвующие в теплообмене среды являются газообразными или жидкими. Теплообмен в аппаратах может осуществляться конвекцией, массопереносом, лучистым теплообменом, теплопроводностью и при фазовом переходе.

Различия в энергетических уровнях теплообменивающихся сред, их теплофизических и химических свойствах определяют конструкцию аппаратов. Особая специфика конструкций и условий теплообмена свойственна теплообменным аппаратам холодильных машин.

Теплообменники, содержащие теплоаккумулирующую массу (насадку), называют регенераторами. Насадка чаще всего изготавливается в виде решеток, колец, шариков, пористых масс с проходными каналами, что создает большую теплопередающую поверхность для проходящих через насадку потоков. Регенераторы переключаются через определенные промежутки времени. Рабочие среды попеременно проходят через одни и те же поперечные сечения насадки. Следовательно, потоки, между которыми осуществляется передача теплоты, разделены в регенераторах не пространственно, а во времени. Сначала насадка воспринимает теплоту или холод от одного из потоков, а после переключения отдает их другому. Для непрерывной работы требуются, по меньшей мере, два регенератора. Холодильная машина (рис 1—3), состоит из четырех основных элементов: испарителя, конденсатора, компрессора (для схемы, изображенной на рис. 3, роль компрессора выполняют абсорбер и генератор) и дроссельного вентиля.

Испаритель — это теплообменный аппарат, в котором осуществляется отвод теплоты от охлаждаемой среды к хладагенту. Конденсатор предназначен для отвода теплоты фазового перехода в процессе конденсации хладагента к охлаждающей среде. Иногда в конденсаторе осуществляется также и охлаждение жидкого хладагента ниже температуры конденсации (переохлаждение).

В каскадных холодильных машинах (см. рис. 2), применяемых для получения температур 170—200 К при высоких температурах конденсации, помимо конденсатора и испарителя имеется аппарат, называемый испарителем-конденсатором. В нем отводится теплота конденсации от хладагента, осуществляющего обратный цикл в нижней ступени каскада, к кипящему хладагенту, совершающему цикл в верхней ступени каскада.

Холодильные установки включают в себя одну из холодильных машин, охлаждаемый объект, а также устройства, служащие для повышения эффективности отдельных рабочих процессов цикла. К этим устройствам относятся переохладители, рекуперативные теплообменники, промежуточные сосуды, маслоотделители и др.

Основной характеристикой конструкции теплообменника является тип относительного движения потоков сред (теплоносителей), взаимная геометрия этих течений. Из курса теплопередачи известны основные типы относительного движения: противоток, параллельное однонаправленное течение, перекрестный ток, перекрестный ток с противотоком и многоходовое течение в межтрубном пространстве, в трубах.

Читайте также: