Расчет выбросов от заправки холодильников

Обновлено: 14.05.2024

Материал разработан как методическое пособие для расчета вредных выбросов в атмосферу от проектируемых и реконструируемых нефтехимических производств. Он также может применяться для расчета выбросов от действующих производств, однако, в этом случае следует использовать результаты натурных обследований. Например, для расчета выбросов от неплотностей действующего оборудования необходимо знать коэффициент негерметичности, который можно определить при опрессовке системы.

ГИПРОКАУЧУК

ВОРОНЕЖСКИЙ ФИЛИАЛ

Зав. отделом охраны

______________ В.С. Моряков

______________ Нефедов Е.О.

МЕТОДИКА РАСЧЁТА

ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ

ИЗ НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ

Зав. сектором ОНИЖ

промсанитарии и техники безопасности

Зам. главного инженера

Зам начальника технического отдела

Настоящий материал разработан как методическое пособие для расчета вредных выбросов в атмосферу от проектируемых и реконструируемых нефтехимических производств.

Он также может применяться для расчета выбросов от действующих производств. Однако, в этом случае следует использовать результаты натурных обследований. Например, для расчета выбросов от неплотностей действующего оборудования необходимо знать коэффициент негерметичности, который можно определять при опрессовке системы.

1. Расчет вредных выбросов в атмосферу неорганизованными источниками.

1.1 . Выбросы через неплотности оборудования, работающего под избыточным давлением [ 1 ]:

где П i - количество вредных выбросов, кг/ч;

m - коэффициент негерметичности оборудования, равный падению давления за 1 ч при испытании на герметичность, % от технологического давления в системе;

m = 0,05 принимается при проектировании аппаратов и цеховых трубопроводов с вредными веществами 1, 2, 3 класса опасности, сжиженными газами, ВОТ и фреонами [3];

m = 0,10 принимается при проектировании оборудования с прочими вредными и горючими веществами [3].

Для действующих производств коэффициент негерметичности необходимо получить в результате опрессовки системы и, поскольку он увеличивается в процессе работы, найти среднюю величину между его значениями в начале и в конце цикла:

где m др , m пр - коэффициенты негерметичности, полученные при опрессовке аппарата (агрегата) азотом под технологическим давлением до ремонта и после ремонта соответственно.

Р - технологическое давление в системе, ата; формула (1) справедлива при Р > 1 атм; при давлении Р

Если в системе Р ≈ 1 атм (агрегат соединен с атмосферой), то расчет выбросов см. ниже, п. 2.1,а; 2.2,а; 2.3,а; 3.1, 3.1,а;

t - технологическая температура в системе, °С; принимается как средняя между температурами потоков, входящих и выходящих из аппарата;

M i - молекулярная масса i -го вещества, кг/кмоль.

у i - мольная доля i-го вещества в парогазовой фазе,

если в аппарате существует жидкая фаза, равновесная с паровой, то состав паровой фазы определяется по уравнению:

где ki - константа равновесия между паром и жидкостью в аппарате;

Pi - давление паров i-го вещества, определяется по рис. 1 - 3 при технологической температуре, ата;

xi - мольная доля i -го вещества в жидкой фазе; для однокомпонентной жидкости xi = 1.

Состав паровой фазы ректификационных и отпарных колонн принимается по составу поступающего в них питания.

Состав паровой фазы колонн, отгоняющих летучие вещества от нелетучего остатка (например, трансформаторное масло), принимается по составу дистиллята. Состав газовой фазы для абсорберов принимается по составу газа, уходящего из верхней части абсорбера.

Zi - коэффициент сжимаемости i-го вещества в парогазовой фазе, определяется по рис. 4, в зависимости от приведенных параметров T прив. = Т/Ткр i , Рприв. = Р/P кр i . Эти параметры можно найти в зависимости от технологических температур и давления, Т, Р и критических температуры и давления Ткр и Ркр, которые содержатся в табл. 1.

V пг - объем парогазовой фазы в аппарате, м 3 .

Если парогазовая фаза в аппарате отсутствует, т.е. V пг = 0, то выбросов в атмосферу нет, т.к. П i = 0.

Таким образом, из аппаратов и трубопроводов полностью залитых жидкостью, выбросы в атмосферу не происходят. Если имеются постоянные утечки жидкости из оборудования наружу, то выбросы рассчитывается от испарения жидкости (см. ниже, п. 1.2).

Объем парогазовой фазы в оборудовании рассчитывается следующим образом:

а) для емкостей, сепараторов и барботажных аппаратов:

где V ап - объем аппарата, м 3 ;

φ - коэффициент заполнения аппарата жидкостью;

V ж - объем жидкости в аппарате, м 3 .

б) для газо-фазных реакторов с неподвижным слоем катализатора и адсорберов:

где Дк - внутренний диаметр аппарата, м;

Нцил - высота цилиндрической обечайки, м;

h а - высота слоя адсорбента (катализатора), м;

N а - число слоев адсорбента (катализатора), шт;

ε - порозность адсорбента (катализатора), м 3 /м 3 .

в) для жидко-фазных реакторов с неподвижным слоем катализатора и насадочных колонн:

где h к ж - высота цилиндрической части куба, заполненная жидкостью, м;

N нас - число слоев насадки (катализатора), шт;

h нас - высота слоя насадки (катализатора), м;

г) для колонн с переливными тарелками;

В этих колоннах жидкость находится на тарелках и виде слоя толщиной 60 ÷ 100 мм, а также в сливных стаканах, которые заполнены жидкостью на 30 ÷ 50 %.

Чтобы упростить расчеты, принято допущение, что сливные стаканы целиком заполнены жидкостью:

где S сл - суммарная площадь сливных стаканов на каждой тарелке, м 2 ;

H т - расстояние между тарелками, м;

N т - число тарелок, шт;

h п - высота парового пространства над верхней тарелкой, м; принимается h п ³ 1,2 м [21];

h к - расстояние между нижней тарелкой и уровнем жидкости в кубе колонны, м; принимается

д) для колонны с провальными тарелками

где Нж - общее сопротивление продольной тарелки (задержка жидкости на тарелке) м.ст.ж., для приближенных расчетов принимается Нж = 0,05 м.ст.ж.

е) для трубчатых конденсаторов, м 3 :

Обычно конденсат в кожухе или в трубках конденсатора стекает в виде жидкостной пленки, которая занимает объем во много раз меньше, чем паровая фаза. Поэтому объемом жидкости в трубчатых конденсаторах пренебрегаем.

При конденсации паров в кожухе:

где l тр - длина трубок, м;

Дк - внутренний диаметр кожуха, м;

d н - наружный диаметр трубки, м;

n тр - число трубок в конденсаторе, шт;

при конденсации паров в трубках:

где V к - объем входной или выходной камеры, м 3 ;

d вн - внутренний диаметр трубки, м;

ж) объем паровых и газовых трубопроводов, м 3 :

где Дтр - внутренний диаметр трубопровода, м;

L тр - длина трубопровода, м.

з) объем компрессорного агрегата, м:

для всасывающей (приемной) стороны компрессора:

для нагнетательной стороны компрессора:

V рес вс , V рес нк - объем газового ресивера, м 3 ;

V тр вс , V тр нк - объем газовых трубопроводов, м 3 ;

V конд нк - объем межтрубного пространства трубного конденсатора, см. выше уравнение ( 8 ), м 3 ;

V с вс - объем коробки сальника, м 3 .

Пример 1 : Расчет выбросов из ректификационной колонны.

1 . Диаметр колонны Дк = 2,4

2 . Расстояние между тарелками Нт = 0,5 м

3 . Площадь слива S сл. = 0,66 м 2

4 . Число клапанных тарелок N т = 85 шт.

5 . Высота парового пространства над верхней тарелкой h п = 1,8 м

6 . Расстояние между нижней тарелкой и уровнем жидкости в кубе колонны h к = 2,4 м.

7 . Температура верха колонны t в = 40 °С

8 . Температура низа колонны t н = 65 °С

9 . Давление верха колонны Рв = 4,4 ата

10 . Давление низа колонны Рн = 4,9 ата

11 . Физико-химические параметры паровой фазы колонн:

(для удобства расчетов изомеры бутиленов и пентадиенов объединены в группы):

колонны y i мольн.д.

Средняя температура в колонне

t ср = 0,5( t в + t н ) = 0,5(40 + 65) = 52,5 °С = 325,7 К

Среднее давление в колонне

Критические параметры компонентов Ркр. i и Ткр. i находим по таблице 1, а коэффициент сжимаемости на рис. 4. Коэффициент негерметичности колонны принимаем m = 0,05, т.к. в ней перерабатываются сжиженные газы. Объем паровой фазы в колонне рассчитываем по формуле (6):

V к п = (0,785 · 2,4 2 - 0,66) · 0,5 · 0,85 + 0,785 · 2,4 2 (1,8 + 2,4) = 183,11 м 3

Количество выбросов через неплотности фланцевых соединений ректификационной колонны рассчитываем по формуле (1)

П i = 3,7 · 10 -2 · 0,05 · 4,65 · 183,11 · 0,98372 = 0,6688 кг/ч

П i = 3,7 · 10 -2 · 0,05 · 4,65 · 183,11 · 0,01057 = 0,007318 кг/ч

П i = 3,7 · 10 -2 · 0,05 · 4,65 · 183,11 · 0,00136 = 0,001043 кг/ч

П i = 3,7 · 10 -2 · 0,05 · 4,65 · 183,11 · 0,00435 = 0,002434 кг/ч.

Обычно ректификационная колонна является частью колонного агрегата, в который входят конденсатор, кипятильник, рефлюксная жидкость, насосы и соединяющие их трубопроводы. Поэтому вслед за расчетом выбросов из колонны определяются объемы паровой фазы в шлемовом трубопроводе - по формуле (10), конденсаторов - по формуле (8) или (9), при этом состав паровой фазы принимается равным составу дистиллята при температуре и давлении верха колонны.

Объем паровой фазы в рефлюксной емкости рассчитывается по формуле (4), при этом состав паровой фазы принимается равновесным по отношению к составу жидкой фазы при температуре и давлении в емкости.

Выбросами из кипятильников, как правило, пренебрегаем, поскольку в них циркулирует жидкость и парожидкостная смесь.

Исключением является испаритель с паровым пространством. В этом случае объем паровой фазы принимается равным объему парового пространства плюс объем парового трубопровода, соединяющего паровое пространство с кубом колонны. Состав паровой фазы принимается равновесным по отношению к составу жидкой фазы при температуре и давлении в испарителе с паровым пространством.

1.2 . Выбросы в атмосферу от утечек и розлива технологических жидкостей [ 1 , 2 ]

Расчет выбросов в атмосферу выполняется для случаев испарения жидкостей от постоянных утечек из движущихся частей оборудования:

- насосов, аппаратов с перемешивающими устройствами и т.п.

При этом предполагается, что постоянные утечки жидкости происходят от оборудования с негерметичными типами уплотнений:

- торцовое или сальниковое без подачи уплотнительной жидкости.

Площадь розлива F условно принимается 1 м 2 на 1 л разливающейся жидкости.

Расход утечки из движущихся частей принимается по данным паспортов или технических условий на оборудование. Для действующего оборудования расход утечек замеряется.

В случае необходимости по нижеприведенным формулам можно рассчитывать испарение жидкостей при аварийном разливе.

а) оборудование расположено в помещении

Расчет выбросов в атмосферу производится по формуле [2], кг/с:

где F - площадь разливающейся жидкости, м 2 ;

M i - молекулярная масса вещества, кг/кмоль;

Pi - давление насыщенных паров i -го вещества, мм рт.ст., определяется по рис. 1 - 3 - при температуре испарения жидкости t ж ;

t ж - температура разлившейся жидкости, °С;

t ов - средняя температура воздуха в помещении, °С;

Х i - мольная доля i -го вещества в жидкости, для однокомпонентной жидкости Х i = 1;

К1 - коэффициент, принимаемый по табл. 2 в зависимости от скорости и температуры воздуха в помещении.

Коэффициент к 1 при температуре t ов воздуха в помещении, °С

Инвентаризация выбросов проводится в соответствии с Порядком проведения инвентаризации стационарных источников и выбросов вредных (загрязняющих) веществ в атмосферный воздух, корректировки ее данных, документирования и хранения данных, полученных в результате проведения таких инвентаризации и корректировки, утвержденным Приказом Минприроды России от 07.08.2018 № 352 (далее — Порядок).

Основные этапы инвентаризации:

а) подготовительный — составление краткой характеристики производства предприятия, сбор информации о технологии, подготовка картографического материала, составление материального баланса для учета выбрасываемых веществ;

б) проведение инвентаризационного обследования — выявление источников выделения и выброса, нанесение их на карту-схему, проведение измерений и расчетов выбросов загрязняющих веществ;

в) обработка результатов обследования и оформление выходных материалов — подготовка тома отчета об инвентаризации со всеми таблицами, картами-схемами и пояснительными записками.

В приложениях к Порядку содержатся образцы таблиц, входящих в состав отчета об инвентаризации. В данной статье мы рассмотрим примерный алгоритм проведения работ по инвентаризации для условного предприятия пищевой промышленности с расчетами выбросов и последующим заполнением таблиц отчета об инвентаризации.

Примеры расчетов приводятся для различных технологических процессов, которые встречаются в пищевой промышленности. Среди рассматриваемых источников выбросов можно увидеть как приготовление копчений и выпечку хлебобулочных изделий, так и молочный цех.

К сведению

Для неорганизованных источников, а также для некоторых типов организованных источников, указанных в пп. 25–27 Порядка, можно не проводить измерения параметров выбросов. В данном случае допускается рассчитывать выбросы с использованием методик и методов, утвержденных в установленном порядке[1].

Перечень методик расчета выбросов ведется Минприроды России, однако пока в нем только 15 методик[2]. В связи с этим в переходный период, когда отсутствуют утвержденные методики расчета, приоритет должен по возможности отдаваться инструментальным методам инвентаризации. Однако надеемся, что данный правовой конфликт будет вскоре решен, и мы вновь сможем использовать расчетные методики, т.к. инструментальная инвентаризация стоит для предприятий очень дорого.

Отметим также, что пищевая промышленность разнообразна, поэтому многие ее отрасли не охвачены методическими пособиями. В данном случае часто приходится проводить инвентаризацию балансовым методом исходя из количества израсходованных сырья и материалов.

Расчет выбросов

Рассмотрим примеры расчетов для различных цехов и технологических процессов предприятия.

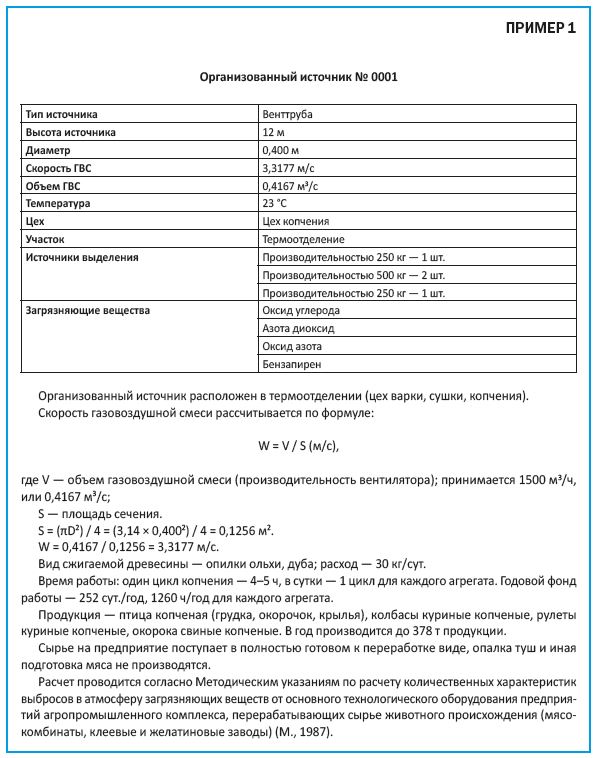

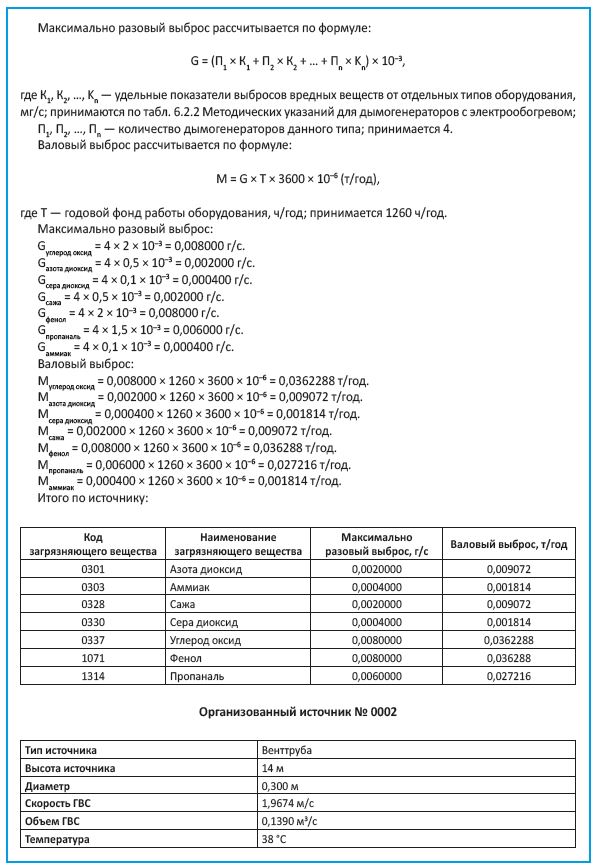

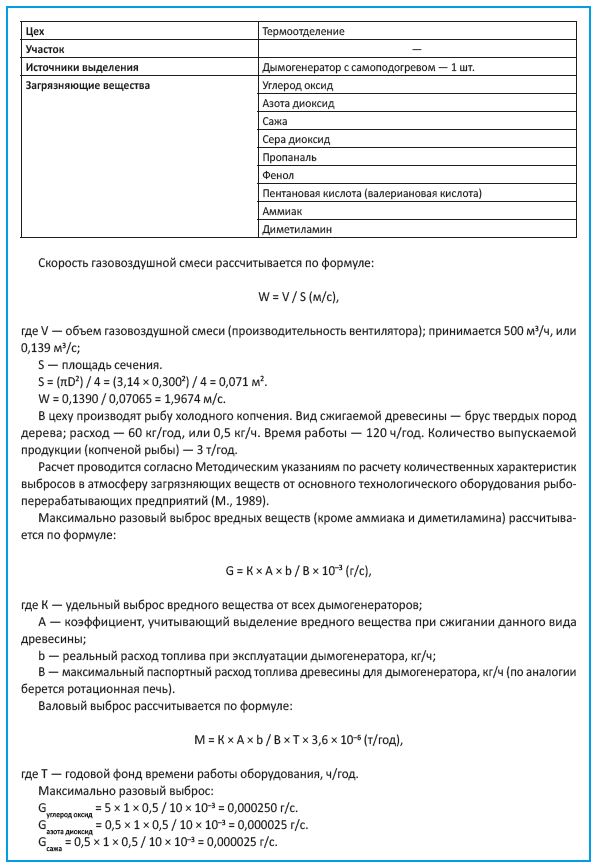

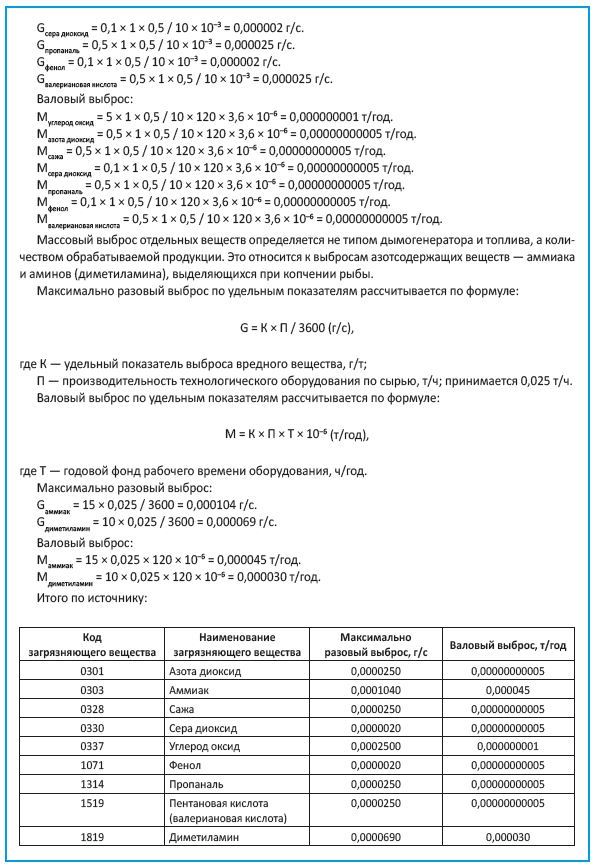

Расчет для цеха копчения и соления мяса, рыбы (Пример 1):

Расчет для холодильного цеха (Пример 2):

[1] В соответствии с Правилами разработки и утверждения методик расчета выбросов вредных (загрязняющих) веществ в атмосферный воздух стационарными источниками, утвержденными Постановлением Правительства РФ от 16.05.2016 № 422.

Самые различные виды холодильного оборудования давно стали чем-то настолько привычным для нас, что мы не представляем свою жизнь без них. Домашний холодильник, кондиционеры, промышленные холодильные установки, камеры шоковой заморозки, холодильные витрины и т.д. Прогресс не стоит на месте и на перечисление всего известного холодильного оборудования понадобится немало времени. Мы все знаем, что есть один компонент, благодаря которому все эти системы могут вырабатывать холод для нас.

Холодильные агенты (хладагенты) - вещества, используемые в холодильных установках, способствующие охлаждению среды. Процесс охлаждения происходит за счет смены агрегатного состояния. Во время этого процесса хладагент забирает тепло у охлаждаемого объекта, расходуя его на процесс фазового перехода хладагента из жидкого в газообразное состояние. Если совсем просто на примере домашнего холодильника, то хладагент забирает тепло из воздуха камеры холодильника, благодаря чему воздух и охлаждается.

Формально, можно сказать, что любое вещество является хладагентом. Например, вода, которая при атмосферном давлении кипит при температуре +100°С и забирает тепло у источника тепла или, другими словами, охлаждает его.

Наиболее распространёнными хладагентами являются фреоны, углекислота, и аммиак. Фреоны - название группы фторсодержащих производных насыщенных углеводородов. Они находят широкое применение в маленьких и средних по мощности холодильных установках. Большинство из них производится химической промышленностью, на данный момент известно более 40 различных однокомпонентных фреонов и сотни смесевых фреонов.

Историческая справка

Конец 19 и начало 20 века - время рассвета холодильной промышленности.

Используемые в те времена вещества были не просто опасны, но и губительны для человеческой жизни.

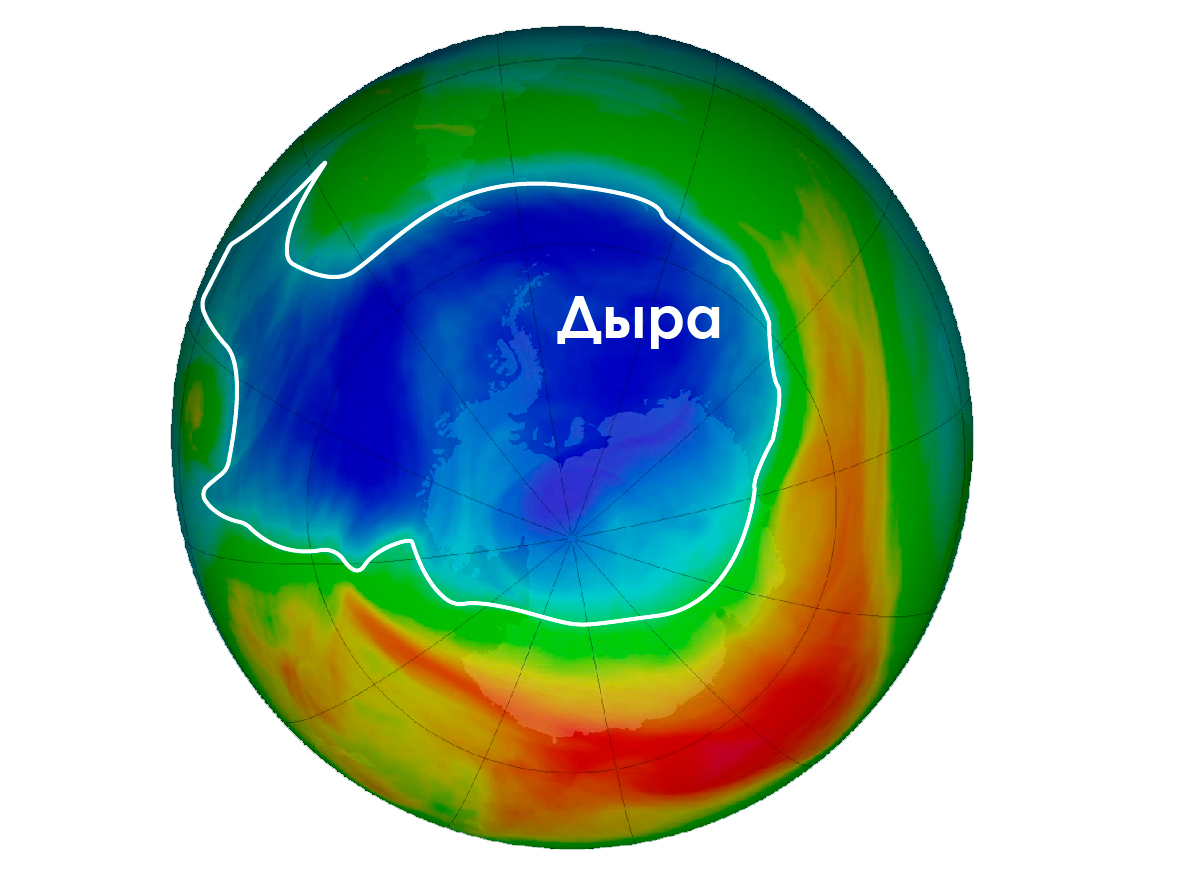

Разрушение озонового слоя

В 80-х годах случился переломный момент для фреонов и всей холодильной промышленности. Ученые стали активно изучать причины разрушения озонового слоя и пришли к выводу, что фреоны наносят ощутимый ущерб.

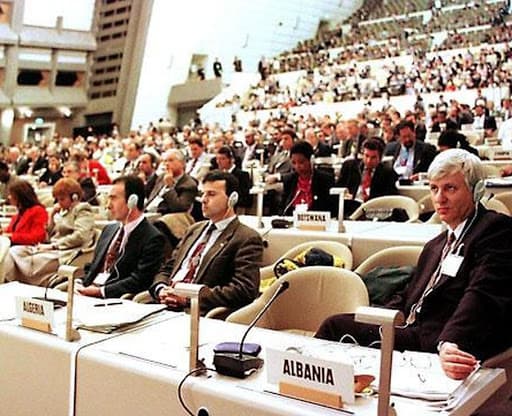

Большинство стран мира объединились, чтобы решить сложившуюся проблему. Было принято несколько протоколов и проведено множество встреч по обсуждению выходов из этой ситуации.

Проблема экологии смогла перевернуть холодильную промышленность и объединить невероятное количество стран мира 197 из 202. Самая первая конференция была в 1985 году в Вене, но первые юридические обязательные цели был изложены в Монреальском протоколе 1987 года (Канада, Монреаль).

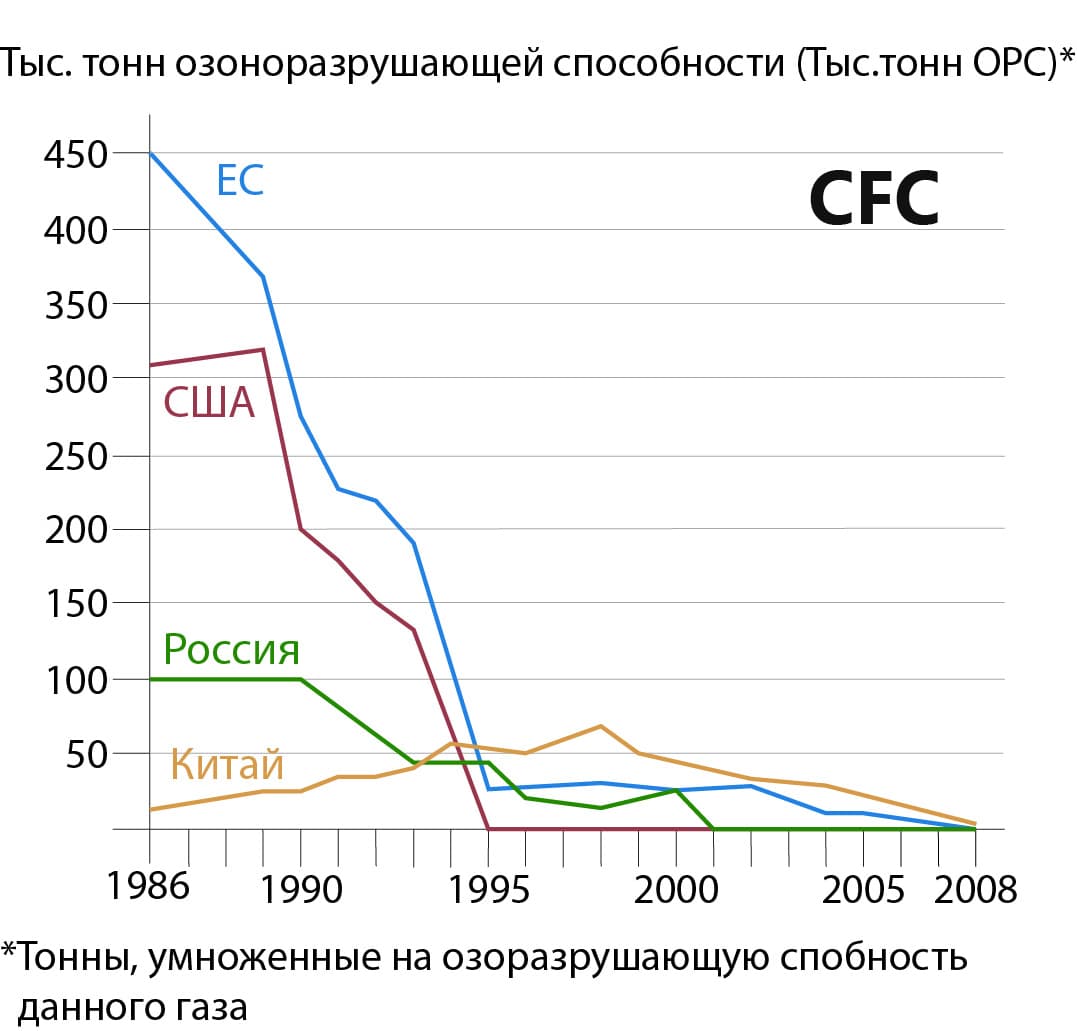

Фреоны были очень используемы по всему миру, особенно, класс хлорфторуглеродов (CFC, наиболее популярный фреон R-12), которые собирались запретить Монреальским протоколом. Сложилась очень тяжелая ситуация, как прийти к задуманному с минимальными потерями, особенно всех интересовала экономическая сторона этого вопроса.

Каждая страна стала разрабатывать свои планы действий - лицензирование экспорта и импорта озоноразрушающих веществ.

Проблема изменения климата

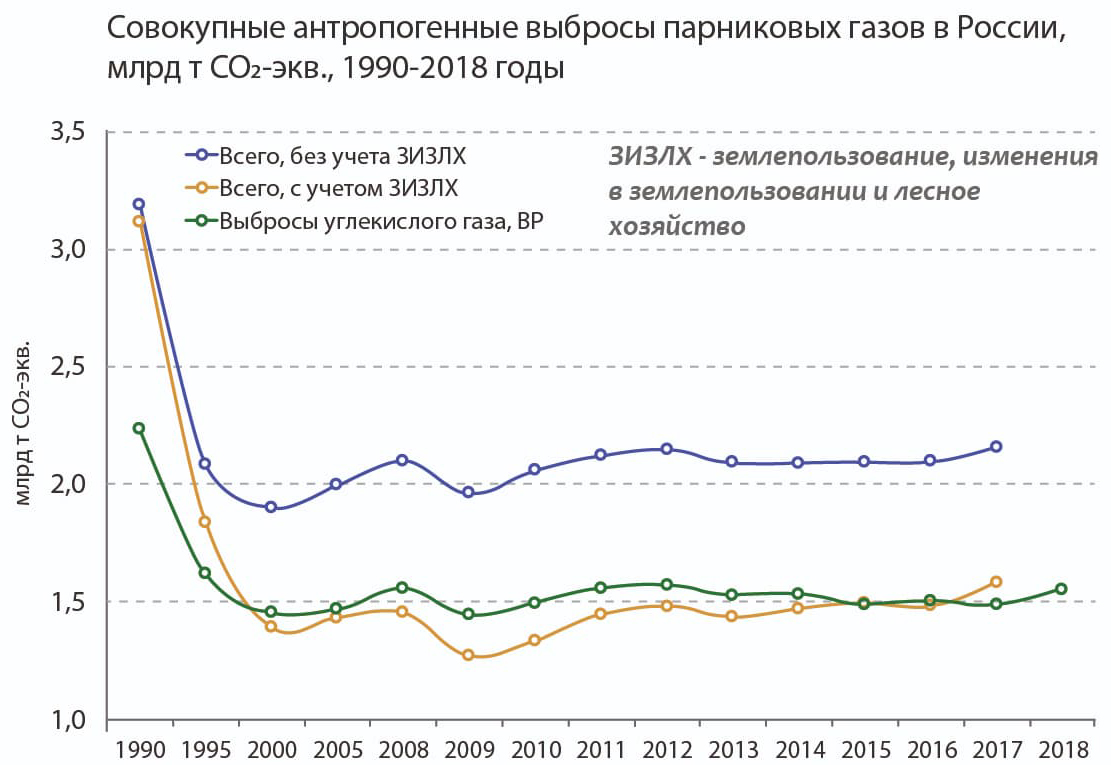

Не менее важным стал Киотский протокол 1997 года, он направлен на сокращение выбросов парниковых газов в атмосферу.

Регулирование потребления/производства этих газов планировалось вести по рассчитанным квотам для каждой страны. В случае имеющихся свободных квот их можно было продать другой стране. Россия имела одну из самых крупных долей выбросов парниковых газов. Несмотря на то, что это плохой показатель для экологии, именно этот фактор и верно выбранная тактика, способствовали тому, что Россия останется основным действующим лицом на климатических переговорах.

В дальнейшем к протоколу были приведены поправки, дополняющие его содержание: Лондонская, Копенгагенская, Монреальская, Пекинская и Кигалийская.

Стоит обратить внимание на Кигалийскую поправку, принятую совсем недавно в 2019 году.

Она направлена на приостановление глобального потепления, с помощью постепенного сокращения производства и потребления класса HFC (гидрофторуглероды). Этот класс стал в свое время успешной заменой озоноразрушающим веществам, но решив одну проблему столкнулись с другой. Газы из этого класса имеют высокие показатели потенциала глобального потепления, тем самым оказывая большое влияние на увеличение температуры окружающей среды.

Характеристики холодильных агентов

Рассмотрим характеристики самых популярных фреонов. Более ранние и пришедшие на их замену более безопасные.

Углекислота (Carbon dioxide)

Наиболее популярный фреон в 1950-1980 гг, (в 1987 г. ограничен к применению Монреальским протоколом из-за большого ODP)

На замену R12 пришёл более новый фреон R-134a:

начало 1990-х годов

На замену R134a (весьма большой ПГП), появилась более безопасная альтернатива:

Наиболее популярный фреон во второй половине XX века, запрещен Монреальским протоколом из-за большого ODP (Лондонская поправка июнь 1990г):

На смену R22 в конце XX века нашли применение фреоны, которые не имеют воздействие на озоновый слой (ODP=0). Они широко распространены и применяются по сей день:

конец 1980-х годов

начало 1990-х годов

На замену R404a, R507a (появилась более безопасная альтернатива):

начало 2010-х годов

начало 2010-х годов

Новые альтернативы R1234ze и R1234yf используются для кондиционирования. Они являются экологически безопасными (наносят минимальный ущерб окружающей среде), но горючие и легко воспламеняемы в некоторых условиях.

В холодильной промышленности (холодильные камеры в широком диапазоне) достойной альтернативы популярным хладагентам R404А R507 до сих пор нет. Фреоны R448А и R449А можно считать промежуточными - они являются негорючими, но имеют большой потенциал глобального потепления (GWP).

Подведем небольшой итог. Недостаток безопасных для экологии хладагентов и вводимые ограничения приводят к неизбежному росту цен.

В начале 2021 года наиболее популярные фреоны (R134a, R404А, R507, R410А) стоили ориентировочно 3500 – 4500 рублей за баллон (~11-14 кг). В то время, как в Европе цена на эти фреоны составляет 500 – 1000 евро (~45 500-91 000 рублей), а их потребление строго регулируется местным законодательством.

Рост европейских цен на фреоны с высоким GWP не останавливается и уже сейчас в Швейцарии цена на фреон R404А для конечных потребителей составляет 300евро за 1кг.

В конце марта 2021 г. цена на популярные фреоны в России резко возросла в моменте до 12 000 рублей за баллон, но в дальнейшем скорректировалась до уровней 8 000-9 0000 рублей.

Причиной резкого роста цен послужил установленный с 18 апреля 2021 г. разрешительный порядок ввоза хладагентов группы ГФУ на территорию Евразийского Экономического Союза. После установления разрешительного порядка организация импортер может ввезти фреон только при наличии лицензии Минпромторга, которая оформляется на основании разрешительного документа (заключения) выдаваемого Росприроднадзором.

При этом внутренние цены в России все равно остаются принципиально ниже Европейских. В 2021 г. квоты на количество ввозимых ГФУ (HFC) не установлены по причине профицитного объема потребления ГФУ и отсутствия распределения квот. Однако в будущем планируется введение квот исходя из пересчета массы ГФУ на потенциал глобального потепления (перевод в тонны CO2) согласно приложения Е Кигалийской поправки к Монреальскому протоколу. Таким образом, в долгосрочной перспективе следует ожидать рост цен до уровня Европейских.

Ситуация осложнена тем, что на данный момент в мире нет хладагентов, которые не оказывали бы влияние на глобальное потепление и при этом были бы негорючими и не взрывоопасными. В ближайшее время очень маловероятно их появление.

Есть три основных хладагента, которые не имеют перспектив на экологический запрет, но имеют свои недостатки. Остановимся на каждом более подробно.

-

CO2 (R-744, углекислый газ или углекислота или двуокись углерода)

Хорошие показатели для экологии и не токсичный, но имеет высокие давления в системе и не имеет выдающих показателей энергоэффективности.

В режиме низких и сверхнизких температур при прочих равных показатели энергоэффективности CO2 соизмеримы с показателями наиболее популярных фреонов, но для режима средних температур и кондиционирования проигрыш CO2 достаточно существенный. Углекислота может быть использована в нижнем каскаде субкритического цикла (в верхнем обычно фреон/аммиак), и как самостоятельный хладагент в транскритическом цикле.

Некоторые особенности теплофизических свойств углекислоты (высокие температуры нагнетания и низкая критическая точка +30,98°С) позволяют конфигурировать более сложные холодильные системы с параллельным сжатием в верхней ступени, десуперхитерами, инжекторами и другими модернизациями, которые в конечном итоге позволяют получить суммарный эффект в энергоэффективности лучше чем в традиционных фреоновых системах. Но если сравнивать бустерный (двухступенчатый) цикл сжатия для фреоновой системы и для CO2 без дополнительных модернизаций, то энергоэффективность будет соизмерима, вопреки устоявшемуся мнению, что системы на CO2 более энергоэффективны чем фреоновые из-за физических свойств самой углекислоты.

В Европе CO2 является хладагентом первого выбора для систем малой и средней производительности. В последние годы активно внедряется в России, в том числе силами компании Рефинжиниринг.

В процессе реализации проект МПК Обнинский на CO2

Лучший по энергоэффективности и экологичности, токсичный и взрывоопасный при определенных концентрациях.

“Классический” хладагент для больших промышленных систем и крупных предприятий. Для аммиачных систем действуют ФНП “Правила безопасности аммиачных холодильных установок”, требуются расширенные допуски на проектирование и выполнение работ на особо опасных обьектах, экспертиза промышленной безопасности, постановка на учет в Ростехнадзоре. Тем не менее, остается хладагентом первого выбора для систем большой производительности.

На предприятиях России с аммиачными системами востребованы решения по замене изношенного оборудования, с одновременным многократным снижением емкости заправки аммиака. Один из подходов - после реконструкции производственные помещения переводятся на хладоноситель, а аммиак остается в коротком контуре, не выходящем за пределы помещения АХУ.

Средний по энергоэффективности, экологичный, но высоко горючий и взрывоопасный (группа А3).

В России пропан распространен мало (единичные проекты небольшой производительности). В Европе довольно популярен ввиду экологичности (за последние несколько лет наблюдается большой рост по пропановым холодильным машинам, последние три года объём рынка в Европе удваивается каждый год).

Используется в основном в коротких контурах в чиллерах небольшой и средней производительности (до 500кВт). Ввиду своих горючих и взрывоопасных свойств требует обязательной оценки рисков на предмет образования взрывоопасной среды и возможных требований к взрывозащищенному исполнению оборудования.

Есть две особенности применения в системах холодоснабжения:

- Очень большая растворимость в холодильном масле.

- В жидком состоянии имеет очень маленькую плотность (при температуре +35°С 292,8кг/м³).

Мы проектируем наши системы холодоснабжения и подбираем хладагент исходя из требуемых задач, учитывая вышеописанные факторы и детали проекта.

"Методические указания по определению выбросов загрязняющих веществ в атмосферу из резервуаров", утвержденные приказом Госкомэкологии России N 199 от 08.04.1998.Учтены дополнения от 1999 г., введенные НИИ Атмосфера. Письмо НИИ Атмосфера от 29.09.2000 г. по дополнению расчета выбросов на АЗС."Методическое пособие по расчету, нормированию и контролю выбросов загрязняющих веществ в атмосферный воздух (Дополненное и переработанное)", НИИ Атмосфера, Санкт-Петербург, 2012 год. ПРИКАЗ от 13 августа 2009 г. N 364 Об утверждении норм естественной убыли нефтепродуктов при хранении (в ред. Приказа Минэнерго РФ от 17.09.2010 N 449)

Объект: [3005] АЗС с. Нюксеница

Название источника выбросов: ТРК

Валовый выброс, т/год

Смесь углеводородов предельных С1-С5

Смесь углеводородов предельных С6-С10

Пентилены (Амилены - смесь изомеров)

Углеводороды предельные C12-C19

Валовый выброс, т/год

[1] ТРК Аи-92, Аи-95

Смесь углеводородов предельных С1-С5

Смесь углеводородов предельных С6-С10

Пентилены (Амилены - смесь изомеров)

[2] ТРК Диз.топливо

Углеводороды предельные C12-C19

* Величина максимально-разового выброса в результирующей (итоговой) таблице результатов расчета получена путем сложения соответствующих значений величин выбросов для веществ для источников выделения, где группы одновременности совпадают (одновременная работа источников выделения) и путем выбора максимального (наихудшего) из соответствующих значений величин выбросов для веществ для источников выделения, где группы одновременности не совпадают (неодновременная работа источников выделения).

Источник выделения: [1] ТРК Аи-92, Аи-95

Максимально-разовый выброс, г/с

Валовый выброс, т/год

Максимально-разовый выброс, г/с

Валовый выброс, т/год

Смесь углеводородов предельных С1-С5

Смесь углеводородов предельных С6-С10

Пентилены (Амилены - смесь изомеров)

Наименование жидкости: Аи-92 - Аи-95

Расчёт произведён по формулам:

Вид хранимой жидкости: Бензин автомобильный

Максимально-разовый выброс при закачке в баки автомобилей:M=Cбmax*Vч. факт*(1-n2/100)/3600

Валовый выброс нефтепродуктов:

Валовый выброс нефтепродуктов при закачке в баки машин:

Валовый выброс нефтепродуктов при проливах:Gпр.=0.5*J*(Qоз+Qвл)*10-6

Валовый выброс при стекании нефтепродуктов со стенок заправочного шланга одной ТРК:

Gпр. трк. от одной колонки=Gпр. трк./k = 0.005208 [т/год]

Конструкция резервуара: заглубленный

Максимальная концентрация паров нефтепродукта при заполнении баков автомашин, г/куб. м (Cбmax): 972.000

Нефтепродукт: бензин автомобильный

Климатическая зона: 2

Фактический максимальный расход топлива через ТРК, куб. м/ч (Vч. факт): 3.000

Концентрация паров нефтепродуктов в выбросах паровоздушной смеси при заполнении резервуаров, г/куб. м:

Весна-лето (Cpвл): 255 Осень-зима (Cpоз): 210.2

Концентрация паров нефтепродуктов в выбросах паровоздушной смеси при заполнении баков автомашин, г/куб. м:

Весна-лето (Cбвл): 515 Осень-зима (Cбоз): 420

Количество нефтепродуктов, закачиваемое в резервуар, куб. м:

Весна-лето (Qвл): 600.000 Осень-зима (Qоз): 400.000

Сокращение выбросов при закачке резервуаров, % (n1): 0.00

Сокращение выбросов при заправке баков, % (n2): 0.00

Удельные выбросы при проливах, г/м3 (J): 125

Число топливно-разливочных колонок: (k):12

Источник выделения: [2] ТРК Диз.топливо

Максимально-разовый выброс, г/с

Валовый выброс, т/год

Максимально-разовый выброс, г/с

Углеводороды предельные C12-C19

Наименование жидкости: Дизельное топливо

Расчёт произведён по формулам:

Вид хранимой жидкости: Дизельное топливо

Максимально-разовый выброс при закачке в баки автомобилей:M=Cбmax*Vч. факт*(1-n2/100)/3600

Валовый выброс нефтепродуктов:G=Gзак+Gпр

Валовый выброс нефтепродуктов при закачке в баки машин:

Валовый выброс нефтепродуктов при проливах:

Валовый выброс при стекании нефтепродуктов со стенок заправочного шланга одной ТРК:

Gпр. трк. от одной колонки=Gпр. трк./k = 0.000937 [т/год]

Конструкция резервуара: заглубленный

Максимальная концентрация паров нефтепродукта при заполнении баков автомашин, г/куб. м (Cбmax): 3.140

Нефтепродукт: дизельное топливо

Климатическая зона: 2

Фактический максимальный расход топлива через ТРК, куб. м/ч (Vч. факт): 3.000

Концентрация паров нефтепродуктов в выбросах паровоздушной смеси при заполнении резервуаров, г/куб. м:

Весна-лето (Cpвл): 1.1 Осень-зима (Cpоз): 0.8

Концентрация паров нефтепродуктов в выбросах паровоздушной смеси при заполнении баков автомашин, г/куб. м:

Весна-лето (Cбвл): 2.2 Осень-зима (Cбоз): 1.6

Количество нефтепродуктов, закачиваемое в резервуар, куб. м:

Весна-лето (Qвл): 200.000 Осень-зима (Qоз): 100.000

Сокращение выбросов при закачке резервуаров, % (n1): 0.00

Сокращение выбросов при заправке баков, % (n2): 0.00

Удельные выбросы при проливах, г/м3 (J): 50

Число топливно-разливочных колонок: (k):8

Источник 5502 (Резервуары)

АЗС-ЭКОЛОГ (версия 2.1)

Объект: [3004] АЗС с. Нюксеница

Название источника выбросов: Резервуары

Максимально-разовый выброс, г/с

Валовый выброс, т/год

Смесь углеводородов предельных С1-С5

Смесь углеводородов предельных С6-С10

Пентилены (Амилены - смесь изомеров)

Углеводороды предельные C12-C19

Максимально-разовый выброс, г/с

Валовый выброс, т/год

[1] Резервуары бензин

Смесь углеводородов предельных С1-С5

Смесь углеводородов предельных С6-С10

Пентилены (Амилены - смесь изомеров)

[2] Резервуары диз.топливо

* Величина максимально-разового выброса в результирующей (итоговой) таблице результатов расчета получена путем сложения соответствующих значений величин выбросов для веществ для источников выделения, где группы одновременности совпадают (одновременная работа источников выделения) и путем выбора максимального (наихудшего) из соответствующих значений величин выбросов для веществ для источников выделения, где группы одновременности не совпадают (неодновременная работа источников выделения).

Источник выделения: [1] Резервуары бензин

Максимально-разовый выброс, г/с

Валовый выброс, т/год

Максимально-разовый выброс, г/с

Валовый выброс, т/год

Смесь углеводородов предельных С1-С5

Смесь углеводородов предельных С6-С10

Пентилены (Амилены - смесь изомеров)

Наименование жидкости: Аи-92 - Аи-95

Расчёт произведён по формулам:

Вид хранимой жидкости: Бензин автомобильный

Максимально-разовый выброс при закачке в резервуары:

Валовый выброс нефтепродуктов: G=Gзак+Gпр

Валовый выброс нефтепродуктов при закачке (хранении) в резервуар:

Валовый выброс нефтепродуктов при проливах:

Конструкция резервуара: заглубленный

Максимальная концентрация паров нефтепродуктов при заполнении резервуаров, г/куб. м (Cpmax): 480

Среднее время слива, сек (T): 1200

Объем слитого продукта в резервуар АЗС, м3 (Vсл): 8

Концентрация паров нефтепродуктов в выбросах паровоздушной смеси при заполнении резервуаров, г/куб. м: Весна-лето (Cpвл): 255 Осень-зима (Cpоз): 210.2

Концентрация паров нефтепродуктов в выбросах паровоздушной смеси при заполнении баков автомашин, г/куб. м: Весна-лето (Cбвл): 515 Осень-зима (Cбоз): 420

Количество нефтепродуктов, закачиваемое в резервуар, куб. м:

Весна-лето (Qвл): 600 Осень-зима (Qоз): 400

Сокращение выбросов при закачке резервуаров, % (n1): 0

Сокращение выбросов при заправке баков, % (n2): 0

Удельные выбросы при проливах, г/м3 (J): 125

Источник выделения: [2] Резервуары диз.топливо

Максимально-разовый выброс, г/с

Валовый выброс, т/год

Максимально-разовый выброс, г/с

Валовый выброс, т/год

Углеводороды предельные C12-C19

Наименование жидкости: Дизельное топливо

Расчёт произведён по формулам:

Вид хранимой жидкости: Дизельное топливо

Максимально-разовый выброс при закачке в резервуары:

Валовый выброс нефтепродуктов: G=Gзак+Gпр

Валовый выброс нефтепродуктов при закачке (хранении) в резервуар:

Валовый выброс нефтепродуктов при проливах:

Конструкция резервуара: заглубленный

Максимальная концентрация паров нефтепродуктов при заполнении резервуаров, г/куб. м (Cpmax): 1.55

Среднее время слива, сек (T): 1200

Объем слитого продукта в резервуар АЗС, м3 (Vсл): 8

Концентрация паров нефтепродуктов в выбросах паровоздушной смеси при заполнении резервуаров,

г/куб. м: Весна-лето (Cpвл): 1.1 Осень-зима (Cpоз): 0.8

Концентрация паров нефтепродуктов в выбросах паровоздушной смеси при заполнении баков

автомашин, г/куб. м: Весна-лето (Cбвл): 2.2 Осень-зима (Cбоз): 1.6

Количество нефтепродуктов, закачиваемое в резервуар, куб. м:

Весна-лето (Qвл): 200 Осень-зима (Qоз): 100

Сокращение выбросов при закачке резервуаров, % (n1): 0

Сокращение выбросов при заправке баков, % (n2): 0

Удельные выбросы при проливах, г/м3 (J): 50

Источник 5503 (дизельная контейнерная электростанция)

Расчет выполнен в соответствии с [13]. Дизель-генератор J44K, (для аварийного электропитания), 40 кВт. Максимальный выброс i-того вещества (г/с) стационарной дизельной установки определяется по формуле:

Мi =(1/3600)*еМi *Рэ, г/с

где еМi (г/кВт*ч) - выброс i-того вредного вещества на единицу полезной работы стационарной дизельной установки на режиме номинальной мощности, определяемой по табл. 1[8];

Рэ (кВт)- эксплуатационная мощность стационарной дизельной установки

Валовый выброс i-того вещества (т/г) стационарной дизельной установки определяется по формуле:

Wэi =(1/1000)*qэi *Gт, т/год

qэi (г/кг.топл) - выброс i-того вредного вещества, приходящегося на 1 кг дизельного топлива , при работе стационарной дизельной установки с учетом совокупности режимов, составляющих эксплуатационный цикл, определяемый по табл. 3 [8];

Gт (т)- расход топлива стационарной дизельной установкой за год

Результаты расчета выбросов загрязняющих веществ от стационарной дизельной установки(источник № 5503)

вредного вещ-а приходя

щегося на 1 кг дизельного

топлива г/кг. топ

Источник 6501 (внутренний проезд транспорта)

Валовые и максимальные выбросы участка №1, цех №1, площадка №1автотранспорт, тип - 7 - Внутренний проезд, предприятие №32, АЗС с Нюксеница, Вологда, 2015 г.

Программа основана на следующих методических документах:

- 1. Методика проведения инвентаризации выбросов загрязняющих веществ в атмосферу для автотранспортных предприятий (расчетным методом). М., 1998 г.

- 2. Методика проведения инвентаризации выбросов загрязняющих веществ в атмосферу для авторемонтных предприятий (расчетным методом). М., 1998 г.

- 3. Методика проведения инвентаризации выбросов загрязняющих веществ в атмосферу для баз дорожной техники (расчетным методом). М., 1998 г.

- 4. Дополнения (приложения №№ 1-3) к вышеперечисленным методикам.

- 5. Методическое пособие по расчету, нормированию и контролю выбросов загрязняющих веществ в атмосферный воздух. СПб, 2005 г.

Расшифровка кодов топлива и графы "О/Г/К" для таблиц "Характеристики автомобилей. "

Код топлива может принимать следующие значения

- 1 - Бензин АИ-93 и аналогичные по содержанию свинца;

- 2 - Бензины А-92, А-76 и аналогичные по содержанию свинца;

- 3 - Дизельное топливо;

- 4 - Сжатый газ;

- 5 - Неэтилированный бензин;

- 6 - Сжиженный нефтяной газ.

Значения в графе "О/Г/К" имеют следующий смысл

- 1. Для легковых автомобилей - рабочий объем ДВС:

- 1 - до 1.2 л

- 2 - свыше 1.2 до 1.8 л

- 3 - свыше 1.8 до 3.5 л

- 4 - свыше 3.5 л

- 2. Для грузовых автомобилей - грузоподъемность:

- 1 - до 2 т

- 2 - свыше 2 до 5 т

- 3 - свыше 5 до 8 т

- 4 - свыше 8 до 16 т

- 5 - свыше 16 т

- 3. Для автобусов - класс (габаритная длина) автобуса:

- 1 - Особо малый (до 5.5 м)2 - Малый (6.0-7.5 м)3 - Средний (8.0-10.0 м)4 - Большой (10.5-12.0 м)5 - Особо большой (16.5-24.0 м)

Общее описание участка

Расчет валовых выбросов производился по формуле:

Nкp- количество автомобилей данной группы, проезжающих по проезду в сутки;

Dp- количество дней работы в расчетном периоде.

Расчет максимально разовых выбросов производился по формуле:

С учетом синхронности работы: Gmax=(Gi), где

Ml- пробеговый удельный выброс (г/км);

Lp=0.050 км - протяженность внутреннего проезда;

Kнтр- коэффициент, учитывающий снижение выброса при установленном нейтрализаторе (пробег и холостой ход);

N' - наибольшее количество автомобилей, проезжающих по проезду в течение 1 часа, характеризующегося максимальной интенсивностью движения.

Источник 6504 (передвижной сварочный пост)

Расчет выполнен в соответствии с [27]. Расчет валового выброса загрязняющих веществ при всех видах электросварочных работ производится по формуле:

Мiс = gic*В*10-6, т/год

где gic - удельный показатель выделяемого загрязняющего вещества, г/кг расходуемых сварочных материалов;

В - масса расходуемого за год сварочного материала, кг.

Максимально разовый выброс определяется по формуле:

b - максимальное количество сварочных материалов, расходуемых в течение дня, кг;

Расчет выбросов загрязняющих веществ от сварки металлов (источник 6504)

СВАРОЧНЫЙ АЭРОЗОЛЬ В ТОМ ЧИСЛЕ:

Сварка электродом АНО -6

МАРГАНЕЦ И ЕГО СОЕДИНЕНИЯ

Сварка электродом АНО -6

Таким образом, суммарный выброс по источнику 6504 составит:

Наименование загрязняющих веществ

Максимально разовый выброс, г/с

Валовый выброс, т/год

Марганец и его соединения

Источники 6505 (покраска)

Расчет выбросов на участке покрасочных работ проведен согласно [25] Нанесение краски осуществляется с помощью краскопульта. Сушка окрашенных деталей мебели осуществляется в этом же помещении. Валовый выброс летучих компонентов в краске, если окраска и сушка проводятся в одном помещении, рассчитывается по формуле:

Мвал.i = [ m1 * fpip * 10-2 + mк * f2 * fpik * 10-4 ] * 10-3 , т/год,

гдеmк - количество израсходованной краски, кг/год;

m1 - количество растворителей, израсходованных за год, кг;

fpip - количество различных летучих компонентов в растворителях, % мас.;

f2 - количество летучей части краски в % мас.;

fpik - количество различных летучих компонентов, входящих в состав краски, в % мас.

Максимально разовый выброс определяется по формуле:

t - число рабочих часов в день в наиболее напряженный месяц, 8 час;

n - число дней работы участка в год, 21;

Мвал. - валовый выброс летучих компонентов в краске, т/год.

Наименование загрязняющих веществ

Максимально разовый выброс, г/с

Валовый выброс, т/год

Расчет приземных концентраций выполнен по унифицированной программе "Эколог" (версия 3.10), разработанной НПО "Интеграл", в соответствии с "Методикой расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий" ОНД-86 Госкомгидромета. Расчет рассеивания загрязняющих веществ выполнен с перебором всех направлений и скоростей ветра в пределах градаций скоростей, необходимых для данной местности.

Рассмотрено воздействие загрязняющих веществ на окружающую среду в двух вариантах: при проведение строительно-монтажных работ и при функционировании объекта.

При расчете приземных концентраций учтены следующие метеорологические характеристики и коэффициенты, определяющие условия рассеивания загрязняющих веществ в атмосфере.

Метеорологические характеристики и коэффициенты, определяющие условия рассеивания

Коэффициент, зависящий от стратификации атмосферы, А

Коэффициент рельефа местности в городе

Средняя максимальная температура наружного воздуха:

наиболее жаркого месяца года, t оС

наиболее холодного месяца года, t оС

Среднегодовая роза ветров, %:

Скорость ветра (И*) (по среднемноголетним данным) повторяемость превышения которой составляет 5%, м/с

Программа "Эколог" позволяет определить приземные концентрации вредных веществ в расчетных точках при опасных направлениях и скоростях ветра, что позволяет определить максимально-возможные величины приземных концентраций. Координаты источника приняты в локальной системе координат. Ось У - ориентирована на север, ось Х - на восток. За начало локальной системы принят угол территории площадки АЗС.

При нормировании выбросов загрязняющих веществ в атмосферу необходим учет фонового загрязнения атмосферного воздуха, т.е. загрязнения, создаваемого, выбросами источников, не относящихся к рассматриваемому предприятию в соответствии с ОНД-86.

вклад в максимальную

Перечень источников, наибольшего загрязнения атмосферы.

Проведенный расчет и анализ величин приземных концентраций для промплощадки положение показал, что максимальные приземные концентрации по всем ингредиентам и

группам суммаций не превышают соответствующие ПДК и составляют на границе ориентировочной санитарно-защитной зоны:

при выполнении СМР- от 0,00 до 0,92 ПДК;

при функционирование АЗС-от 0,00 до 0,73 ПДК.

Результаты расчета рассеивания вредных веществ в атмосфере на существующее положение для промплощадки предприятия приведены в прил. Карты-схемы рассеивания загрязняющих веществ с изолиниями расчетных концентраций для всех веществ на существующее положение приведены в прил.

В пределах ориентировочной санитарно-защитной зоны 100м жилая зона отсутствует. Железа оксид, марганец и его соединения, азота диоксид, азота оксид, сажа, серы диоксид, сероводород, углерода оксид, смесь углеводородов предельных С1-С5, смесь углеводородов предельных С6-С10, пентилены, бензол, ксилол, толуол, этилбензол, бенз/а/пирен, формальдегид, бензин, керосина, смесь углеводородов предельных С12-С19, спирт бутиловый, спирт этиловый, этилцоллозольв, бутилацетат, ацетон, уайт- спирт, взвешенные вещества- максимальные приземные концентрации данных веществ на границе ориентировочной СЗЗ АЗС не превышают соответствующие ПДК и составляют 0,00-0,92 ПДК, поэтому заданные для расчета рассеивания значения предлагается нормировать в качестве ПДВ сроком на 5 лет.

Нормативы выбросов загрязняющих веществ в атмосферу по предприятию на существующее положение и на срок достижения ПДВ представлены в прил. 3.

Суммарные нормативы выбросов загрязняющих веществ в целом по предприятию представлены в прил.

Читайте также: