Замена сальника гидронасоса миксера

Обновлено: 05.05.2024

Добрый день. Побежало масло с бортового редуктора. Масло гидравлическое. Разбирать полностью редуктор или можно снять гидроматор с обратной стороны?

Если побежало масло в середине, то значит менять два сальника- на валу между гидромотором и редуктором и большое уплотнительное кольцо которое стоит в соединении корпуса редуктора с корпусом гидромотора. Изначально у тебя выдавило сальник на валу и в редуктор под давлением пошло гидро масло из за чего и вышло из строя уплотнительное кольцо. Чтобы поменять сальник на валу нужно снять крышку редуктора снять с вала шестеренку, она стоит на стопорном кольце, снять крышку гидромотора, вынуть качающий узел(блок поршней), и тем самым ты снимешь вал ( а снимается он со стороны гидромотора). Эту работу можно приделать не снимая редуктора целиком, а вот уплотнительное кольцо менять сложнее надо полов нить редуктор то есть разбирать полностью и снимать его целиком. Я менял. Сальник обязательно ставь высокого давления. С магазина уплотнений подобранный по размерам выдавит сразу. Менять обязательно. Просто если сальник вышел из строя, то его либо порвало, либо вывернуло. При обоих ситуациях слетает пружинена с сальника и она в определенный момент попадет в подшипник на валу, а так как он открытый в сипараторе то может развалится, что чревато смерти гидромотора или редуктора.

Если побежало масло в середине, то значит менять два сальника- на валу между гидромотором и редуктором и большое уплотнительное кольцо которое стоит в соединении корпуса редуктора с корпусом гидромотора. Изначально у тебя выдавило сальник на валу и в редуктор под давлением пошло гидро масло из за чего и вышло из строя уплотнительное кольцо. Чтобы поменять сальник на валу нужно снять крышку редуктора снять с вала шестеренку, она стоит на стопорном кольце, снять крышку гидромотора, вынуть качающий узел(блок поршней), и тем самым ты снимешь вал ( а снимается он со стороны гидромотора). Эту работу можно приделать не снимая редуктора целиком, а вот уплотнительное кольцо менять сложнее надо полов нить редуктор то есть разбирать полностью и снимать его целиком. Я менял. Сальник обязательно ставь высокого давления. С магазина уплотнений подобранный по размерам выдавит сразу. Менять обязательно. Просто если сальник вышел из строя, то его либо порвало, либо вывернуло. При обоих ситуациях слетает пружинена с сальника и она в определенный момент попадет в подшипник на валу, а так как он открытый в сипараторе то может развалится, что чревато смерти гидромотора или редуктора.

Спасибо большое за подробный ответ! А сальник высокого давления можно подобрать от чегонибудь или только родной заказывать? Я просто про такие не слышал.

Утечка перекачиваемой жидкости через уплотнение вала - одна из самых распространённых проблем при эксплуатации насосов. В нашей статье рассматриваем почему течь возникает, как её устранить или предупредить само её появление.

Самым уязвимым местом насоса в отношении герметичности является точка прохождения приводного вала через корпус. Именно здесь наиболее вероятна утечка жидкости, которая немедленно сказывается на работе оборудования и состоянии окружающей среды. По статистике большая часть неисправностей насосов – это течь по валу.

Причины возникновения течи, мероприятия по устранению

Течь появляется в результате коррозии, повреждения либо при изнашивании трущихся поверхностей. Интенсивность износа возрастает при наличии абразивных включений, работе в условиях высоких температур, неверном подборе уплотнительных материалов.

Также сказывается режим постоянных нагрузок, ведущий к поломкам. Пришедшие в негодность детали и элементы уплотнения заменяют или восстанавливают. Конкретные причины появления течи и меры по устранению зависят от конструкции уплотнения.

Основные виды уплотнений валов насосов:

- Сальниковое. Наиболее простое и дешевое уплотнение в виде шнура или установленных на валу отдельных колец, традиционно называемых набивкой. Располагается в сальниковой камере. Замена возможна без разборки насоса.

- Манжетное. Представляет собой надетую на вал эластичную манжету из резины. Манжета прижимается к валу упругостью материала, браслетной пружиной или давлением перекачиваемой среды. В отличие от сальника не нуждается в периодической перенабивке, но при установке или замене потребуется разборка оборудования. Допускается использование в насосах для перекачки жидкости с небольшим давлением и при низкой скорости вращения вала.

- Торцевое. По надежности и долговечности существенно превосходит сальниковые или манжетные аналоги. Скользящая пара трения состоит из вращающейся и неподвижной части. При вращении вала происходит плотный прижим вращающейся части к неподвижной, между которыми образуется смазочная пленка.

В мембранных пневматических насосах и насосах с магнитной муфтой утечка жидкости исключена. У оборудования с мембранной конструкцией отсутствует вал и двигатель, движение жидкости происходит под действием расположенной в корпусе диафрагмы.

Рис. 1. Пищевой мембранный пневматический насос Argal DDE SPN 30.

У моделей с магнитной муфтой вал находится полностью внутри насоса. Вращающий момент передается от приводного магнита электродвигателя к магниту, встроенному в заднюю часть рабочего колеса.

Рис. 2. Химический центробежный насос с магнитной муфтой AlphaDynamic ADM 15.

Абсолютная герметичность корпуса подобного оборудования повышает безопасность при перекачке химически активных, огнеопасных или токсичных жидкостей.

Сальниковое уплотнение

У насоса с сальниковым уплотнением должна присутствовать незначительная утечка жидкости по валу для увлажнения набивки. В противном случае из-за перегрева сальника происходит выработка вала или надетой на него защитной втулки, течь становится сильнее.

Для гарантированной смазки иногда используют двойной сальник. Между кольцами набивки устанавливают гидравлический затвор в виде металлического проставочного кольца двутаврового сечения. В гидрозатвор по трубке поступает выходящая из насоса жидкость, которая затем увлажняет набивку.

При отсутствии утечек затяжку сальника ослабляют. Операцию выполняют после остановки насоса. После ослабления оборудованию дают поработать примерно 10 минут с устойчивой утечкой, затем сальник слегка затягивают. Операцию повторяют, пока утечка не достигнет нужного уровня.

Можно попробовать восстановить утечку легкими постукиваниями молотком по сальниковой набивке. Если сальник успел перегреться, насос перед очередным запуском охлаждают. Приработка сальника может продолжаться несколько часов.

При повышенной утечке регулируют положение набивки и подтягивают гайки сальниковой крышки. Если ситуация не изменилась, принимают дополнительные меры.

| Причины повышенной утечки | Меры по устранению |

|---|---|

| Износ набивки | Ставят дополнительное кольцо или полностью заменяют набивку, кольца тщательно подгоняют по валу |

| Ошибочный выбор сечения набивки | Устанавливают набивку нужного размера |

| Повреждение набивки из-за отсутствия смазки | Заменяют поврежденную набивку новой |

| Неверный выбор материала набивки | Заменяют набивкой из подходящего материала |

| Износ защитной втулки | Заменяют набивку и втулку |

| Образование выемок в зоне контакта вала с набивкой | Заменяют вал либо восстанавливают поверхность |

| Задиры, зазубрины, царапины на вале или защитной втулке, овальность вала | Обрабатывают деталь на токарном станке, шлифуют или заменяют |

Баланс нажима бывает найти довольно сложно, поскольку в процессе эксплуатации набивка то расширяется, то сжимается. Выход из положения производители видят в использовании болтов с нажимными пружинами или пружинными шайбами, упругих материалов, однако идеальных решений нет.

Манжетное уплотнение

Манжета вследствие трения постепенно изнашивается сама и вырабатывает поверхность вала в контактной зоне. Возможно появление утечки из-за несовместимости рабочей среды и уплотнительных материалов, механических повреждений вала, неправильной установки или низкого качества манжеты. При длительной эксплуатации резина теряет эластичность и становится жесткой.

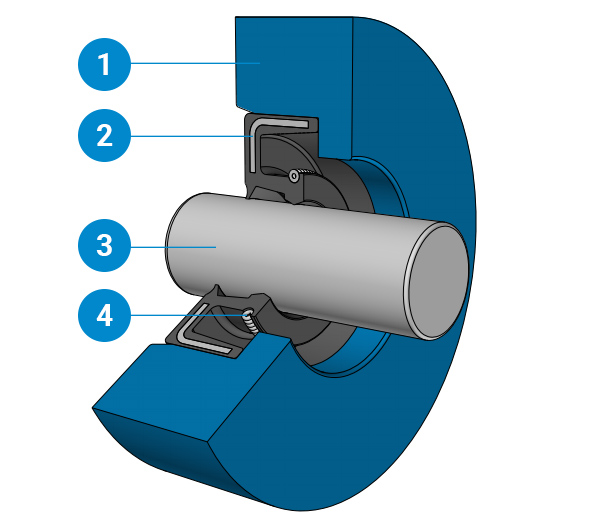

Пример устройства манжетного уплотнения:

- Корпус насоса

- Манжета с металлическим армированием

- Вал насоса

- Браслетная пружина

Меры по устранению возникшей вследствие обозначенных причин течи – переустановка или замена манжеты, восстановление поверхности вала, использование оборудования строго по назначению.

Торцевое уплотнение

У насосов с торцевым уплотнением допускается утечка жидкости для образования смазочной пленки между вращающейся и неподвижной частью. Отсутствие или недостаточное образование пленки ведет к повреждению уплотнительной поверхности.

Пример устройства манжетного уплотнения:

- Штифт, удерживающий неподвижное кольцо №5

- Вал насоса

- Корпус насоса

- Уплотнительное кольцо

- Неподвижно кольцо уплотнения

- Пружины подвижного кольца, обеспечивающие его прижим к неподвижному

- Подвижное кольцо уплотнения

- Штифт, позволяющий передавать вращение на подвижное кольцо

- Уплотнительное кольцо

- Установочный винт

Допустимая скорость утечки рассчитывается по формуле:

где Q – скорость утечки, Rm – средний радиус поверхности скольжения, h – толщина пленки, ∆p – разница между давлением перекачиваемой жидкости в корпусе насоса и атмосферным давлением, η – динамическая вязкость жидкости, b – ширина поверхности скольжения.

Приведенная формула действительна только для параллельных трущихся поверхностей. Если поверхность скошена в процессе эксплуатации, формула для расчета скорости утечки неприменима.

Повышенная утечка свидетельствует об износе пары трения или повреждении вторичного уплотнительного кольца. Оборудование останавливают и производят замену. Если течь возникла из-за сильной вибрации вала, производят центрирование и балансируют ротор.

Неверный подбор материала и в этом случае играет свою отрицательную роль, например при использовании вторичных уплотнителей из обычной резины EPDM для перекачки нефтепродуктов. Повышенная утечка также возможна при первом запуске, после приработки трущихся поверхностей ситуация нормализуется.

Другие возможные причины выхода уплотнения из строя:

- Монтаж ударным способом с повреждением хрупкой начинки

- Монтаж вала или уплотнения с перекосами, превышающими допуски

- Наличие острых кромок, заусенцев, следов коррозии в уплотнительной зоне

- Слабая или чрезмерная затяжка винтов – смазочная пленка исчезает, уплотнение работает в сухом режиме с последующим ускоренным износом либо перегревом и разрушением колец, возможно выпадение вторичного резинового уплотнительного кольца из канавки под кольцом пары трения

Торцевое уплотнение крепят только после приведение вала в рабочее положение. Если понадобится снятие, используют съемники.

Малейшие перекосы или осевые смещения вала способны свести на нет все достоинства уплотнения. Проблему перекосов производители решают путем установки под уплотнительным кольцом опорного кольца со сферическим сопряжением, а осевого смещения – использованием сальников с подпружиненной конструкцией.

Меры предупреждения течи

Сальник нуждается в регулярном уходе, техническим обслуживанием занимаются только квалифицированные работники. Обслуживающий персонал должен периодически делать ревизию уплотнителей, осматривать шейку вала, проверять силу затяжки. Недостаток манжет – ограниченная сфера применения.

По этим причинам производители насосного оборудования постепенно переходят с сальников и манжет на торцевые уплотнения. Они долговечнее, подходят для перекачки любых материалов в самых разных условиях, не требуют столь тщательного технического обслуживания на протяжении всего срока службы.

Вид уплотнения и материал пары трения выбирают на основе свойств перекачиваемой жидкости, показателей рабочей температуры и давления, скорости вращения вала. Насос необходимо использовать для перекачки только тех жидкостей, на которые рассчитано оборудование. Утечка опасных материалов представляет серьезную угрозу для окружающих.

Видео по установке сальниковой набивки компании Chesterton

Данное видео предназначено для демонстрации последовательных шагов, выборе необходимых инструментов и наборе технических знаний требуемых для установки сальниковой набивки в уплотнении вращающегося оборудования, конкретно насосов. Выполнение этих шагов приведет к тому, что насосы будут работать эффективно и без проблем.

Необходимые инструменты для установки сальниковой набивки

- Гаечные ключи подходящего размера

- Нониусная шкала

- Штангенциркуль

- Зеркало и фонарик

- Гибкий рулер

- Инструмент для извлечения набивки

- Инструмент для нарезания резьбы

- Чистящий растворитель и наждачная бумага

- Оправка соответствующего размера

- Нож для нарезки набивки

Как подготовить насос для установки сальниковой набивки

Удалите все старые уплотнительные кольца из сальника с помощью инструмента для извлечения набивки. Тщательно очистите сальниковую камеру и вал чистящим растворителем. Проверьте вал на стабильность и выравнивание, используя простые измерения. С помощью фонарика и зеркала осмотрите гильзу и вал на предмет износа и царапин. Удалите участки коррозии и шероховатые участки наждачной бумагой. Замените вал или гильзу, если износ слишком велик.

Далее проверьте состояние насоса, осмотрев болты и гайки сальников. Гайки должны свободно двигаться, а на болте не должно быть ржавчины и коррозии. Это позволит правильно и равномерно отрегулировать новые уплотнительные кольца.

Нос или сальник должны правильно центрироваться в сальниковой коробке, а зазор над валом не должен превышать 5–10 миллиметров в радиальном направлении. Такое плотное прилегание исключает экструзию набивки.

Убедитесь, что кромка сальника перпендикулярна оси и находится в хорошем состоянии. Губа должна прямо соприкасаться с установленными уплотнительными кольцами, чтобы должным образом передавать усилие сальника на комплект колец.

Наконец, проверьте зазоры в нижней части сальника. Зазоры более 5-10 миллиметров в радиальном направлении могут потребовать использования антиэкструзионного кольца в нижней части сальниковой коробки.

Теперь насос готов к установке новой набивки.

Установка новой сальниковой набивки насоса

Невозможно переоценить важность правильной установки сальниковой набивки насоса, поскольку многие проблемы с уплотнением могут быть напрямую связаны именно с этим процессом, а не с самой набивкой.

Определите правильный размер набивки для насоса. Сначала измерьте диаметр вала или втулки вала с помощью штангенциркуля и нониусной шкалы. Далее определите диаметр сальника. Вычтите диаметр втулки вала из диаметра сальника и разделите полученное число на два. В результате получите правильный размер поперечного сечения набивки.

Разрежьте уплотнительные кольца, обмотав уплотнение вокруг оправки того же диаметра, что и вал насоса или втулка. Плотно прижмите набивку к оправке и отрежьте с помощью одного прямого реза.

Плотно наденьте первое разрезное кольцо на нижнюю часть сальника, обмотав его вокруг вала. Кольцо на верхней части вала должно быть в положении 12 часов. Вставьте кольцо в сальник. Используя инструмент для нарезания резьбы в качестве движущей силы, плотно и прямо установите кольцо в нижней части сальника. С помощью инструмента для нарезания резьбы расположите соединения каждого последующего кольца на 90 градусов друг от друга при установке каждого нового кольца. Используйте циферблат часов в качестве ориентира, последовательная установка соединений колец на 12, 3, 6, 9 часов, будет наилучшим решением.

Уплотнительные кольца из тефлонового волокна и графитовой пряжи следует плотно прижимать друг к другу. Они должны затягиваться постепенно только после того, как насос будет работать. Прочие уплотнительные кольца из волокна и пряжи могут быть надежно закреплены при монтаже. Когда достаточное количество колец набивки будет установлено по отдельности, чтобы кромка сальника плотно прилегала к последнему вставленному уплотнительному кольцу, затяните сальник пальцем, чтобы постучать по последнему кольцу. Установите столько колец, сколько позволит пространство, и оставьте в сальнике минимум 3-5 миллиметров пространства.

Подайте давление в насос перед запуском. Затем включите питание.

Для обеспечения эффективного уплотнения необходимо выполнить следующие шаги

- Позвольте набивке свободно протекать при первом запуске после установки;

- Набивка из тефлонового волокна может значительно расширяться и может потребовать ослабления сальника

- Никогда не останавливайте протечку полностью

- Если в сальниковой коробке должно быть проставочное кольцо, убедитесь, что оно будет перемещаться под проемом отверстия при приложении давления сальника.

Успешное уплотнение с помощью сальниковой набивки возможно при учёте нескольких связанных факторов

- Выбор подходящего материала для конкретного применения

- Учет скорости вращения

- Рабочее давление

- Рабочая температура

- Уровень pH жидкости

- Хорошее состояние оборудования

Внимание к этим деталям приведет к долгому сроку службы оборудования, минимальному количеству износа, снижению затрат и превосходному контролю утечек.

Сальниковая набивка является универсальным и традиционным методом контроля протечек жидкостей или газов из вращающегося и поршневого оборудования, а также клапанов.

Chesterton - старейший производитель сальниковых набивок, смешивает смазочные материалы с тончайшими волокнами. Эти смазываемые волокна затем конструируют в плетеные формы и калибруют до точных размеров при строгом контроле качества.

С 1884 года Chesterton является мировым лидером в области высококачественных упаковок и услуг для промышленности.

С наиболее распространенными неисправностями и способами их устранения предлагается познакомиться из статьи.

Разновидности и классификация гидронасосов

Работа любого гидронасоса основана на принципе всасывания и нагнетания жидкости.

Основные элементы конструкции:

- Камера всасывания.

- Камера нагнетания.

Между ними перемещается жидкость, которая при заполнении камеры нагнетания, начинает давить на поршень, вытесняя его, сообщая рабочему инструменту перемещение.

Основные рабочие параметры всех типов гидронасоса:

- Частота вращения вала двигателя, измеряется в об/мин.

- Рабочее давление в цилиндре, в Бар.

- Объем рабочей жидкости, в см³/об или количество жидкости, вытесняемое насосом за один оборот вала двигателя.

Основные разновидности оборудования:

- Ручной гидравлический гидронасос. Это простейший агрегат, работающий по принципу вытеснения жидкости.

При нажатии ручки происходит перемещение поршня вверх, что создает силу всасывание и посредством клапана КО2 в камеру поступает жидкость, вытесняемая при поднятии рукояти.

Преимущества таких агрегатов:

- относительная простота конструкции, что облегчает ремонт при необходимости;

- надежность;

- низкая цена.

- низкая производительность, по сравнению с приводными агрегатами.

- Радиально-поршневые. Способны развивать давление до 100 Бар, имеют длительный период работы. Радиально-поршневые насосы могут быть двух типов:

- роторными. В таких устройствах поршневая группа помещена внутри ротора, от его вращения поршень совершает возвратно-поступательные перемещения, поочередно стыкуясь с отверстиями для слива жидкости через золотники;

Устройство роторного радиально-поршневого насоса

- с эксцентричным валом. Его отличие — расположение поршневой группы внутри статора, такие насосы распределяют жидкость через клапана.

- высокая надежность;

- работа выполняется с высоким давлением, что увеличивает производительность;

- при эксплуатации создает минимальный уровень шума.

- при подаче жидкости высокий уровень пульсации:

- большая масса.

- Аксиально-поршневые. Это наиболее распространенный тип оборудования.

В зависимости от расположения оси вращения двигателя могут быть:

Преимущества таких насосов:

- большой КПД;

- высокая производительность.

- высокая стоимость.

- Шестеренные насосы относятся к роторному оборудованию. Гидравлическая часть конструкции состоит из двух вращающихся шестерней, их зубья при контакте вытесняют из цилиндра жидкость. Шестеренчатые насосы могут быть:

- с внешним зацеплением;

- с внутренним зацеплением, при котором шестеренки расположены внутри корпуса.

На фото представлены типы шестеренных насосов.

Шестеренные агрегаты используются в системах, где уровень рабочего давления не превышает 20 МПа. Они больше всего применяются в сельскохозяйственном и строительном оборудовании, системах подачи материалов для смазки узлов и мобильной гидравлике.

- Простую конструкцию.

- Небольшие размеры.

- Малый вес.

- Низкий КПД, до 85%.

- Небольшие обороты.

- Короткий эксплуатационный ресурс.

Основные неисправности гидронасосов и способы их устранения

Совет: Для увеличения срока службы гидронасоса необходимо строго соблюдать требования инструкции по эксплуатации.

Практически все поломки, возникающие при работе гидронасосов, являются следствием таких факторов, как:

- Несоблюдение правил управления оборудованием и пренебрежение при его техническом обслуживании:

- несвоевременной заменой масла и фильтров;

- устранением протечек в гидравлической системе.

- Ошибки при подборе гидравлической жидкости или масла.

- Использование комплектующих, которые не соответствуют режиму эксплуатации насоса.

- Неправильная настройка оборудования.

В таблице представлен список наиболее частых неисправностей и способы их устранения:

Зазор в тяге механизма управления.

Поломались штифты седла подшипника.

Загрязнился канал между золотником управления и поршнем.

Повысилось сопротивление гидравлической линии, расположенной между удаленными элементами компенсатора давления и пультом управления.

Износились шлицы приводного вала.

Неправильно выставлен компенсатор давления.

Сломался золотник механизма управления.

Повредились или переломались пружины золотника управления.

Образовались задиры на золотнике или в отверстии.

Повредились или переломались пружины цилиндра управления.

Слишком большой выставлен минимальный рабочий объем оборудования.

В резервуаре низкий уровень рабочего состава.

Плохое охлаждение теплообменника. Необходимо осмотреть теплообменник, промыть и очистить охлаждающие поверхности.

Заменить блок цилиндров, опорные подшипники, прижимные пластины, поршни, люльку.

Мелкий ремонт насосов гидравлических не является серьезной проблемой, при наличии под рукой ремкомплекта.

Обычно в него входят:

- Запасные фильтры.

- Резинотехнические элементы.

- Уплотнительные втулки.

Совет: Приобретая гидронасос, необходимо проверить наличие всех комплектующих и инструкции по эксплуатации оборудования.

Как правильно выполнить ремонт насосов гидросистемы, более подробно подскажет видео в этой статье.

Читайте также: