Лут сколько времени греть утюгом

Обновлено: 02.05.2024

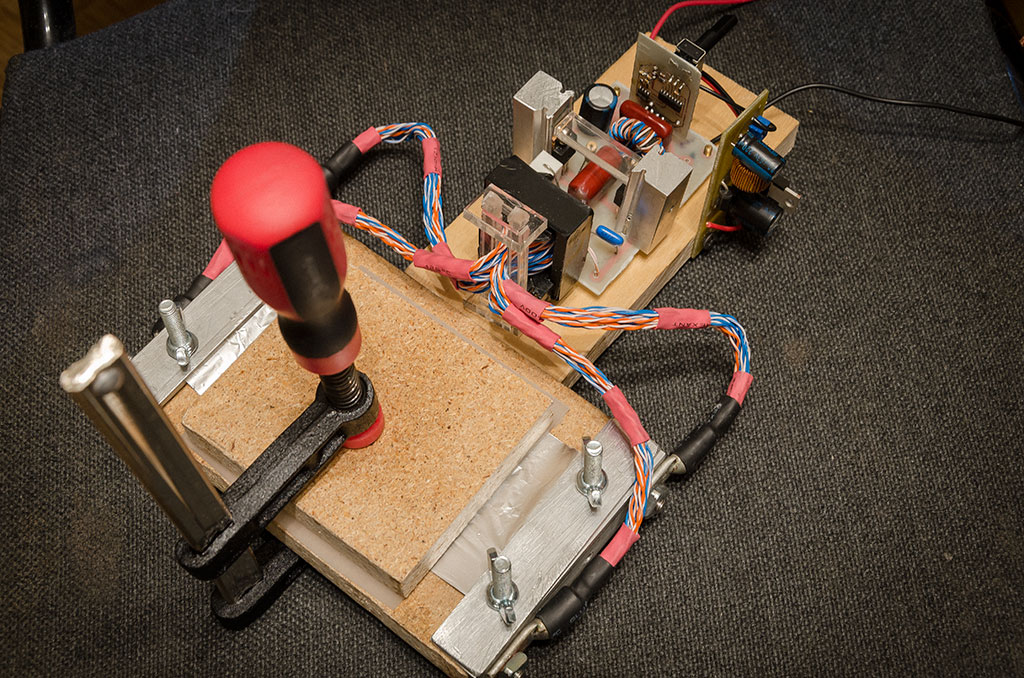

Качество понравилось, захотелось попробовать. Старого трансформатора на 50 герц как у автора не оказалось, было решено делать импульсный. Сердечник был взят из компьютерного БП, ER 35/21/11

Рботает установка от лабораторного блока питания KPS605D 60V 5A, потребление (в моём случае) составляет 41 вольт 3 ампера и будет зависеть от длины, ширины и толщины применяемой фольги. Толщина фольги у автора разработки составляет 0,0125мм, в Ашане удалось найти фольгу толщиной 0,009мм.

В отличии от авторской, конструкцию я упростил: используются обычные алюминиевые уголки. Так же не стал применять таймер и термопару для контроля температуры, т.к. буквально за 1-2 раза достиг необходимого результата. Главными параметрами оказались мощность, которую легко контролировать по показаниям блока питания и минимально необходимое время прогрева.

Минимальное время для небольших (5х6см) плат составило около 30-40 секунд, дальнейшее увеличение времени не даёт никаких плюсов, впрочем как и минусов.

Повторюсь, качество крайне высокое и упирается в возможности принтера. Дорожки 0.2 с расстоянием 0.25 получаются без проблем, так же отлично получаются большие полигоны: тонер на них запекается равномерно и без нарушения целостности. Ради интереса пробовал сделать дорожки 0.05 – 0.1 мм, но к сожалению мой принтер не может их нормально напечатать (i- SENSYS LBP6030w).

Технология термопереноса

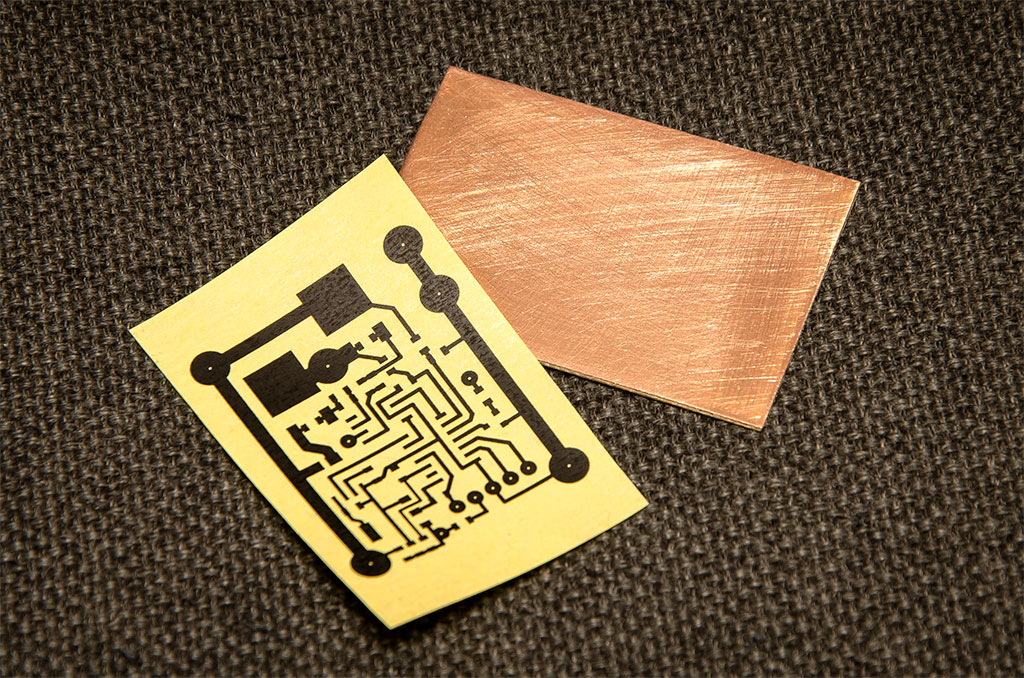

Распечатываем шаблон и подготавливаем текстолит

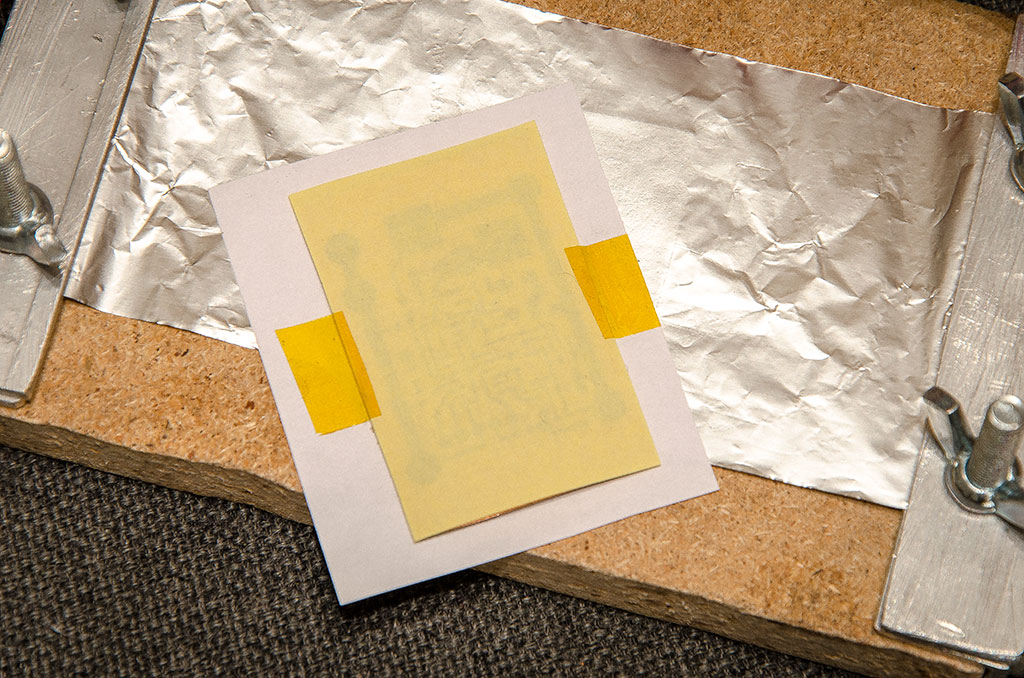

Размещаем текстолит на небольшом отрезке обычной бумаги, сверху накладываем шаблон и парой отрезков каптонового скотча приклеиваем к бумаге, стараясь не попасть скотчем на места где есть тонер

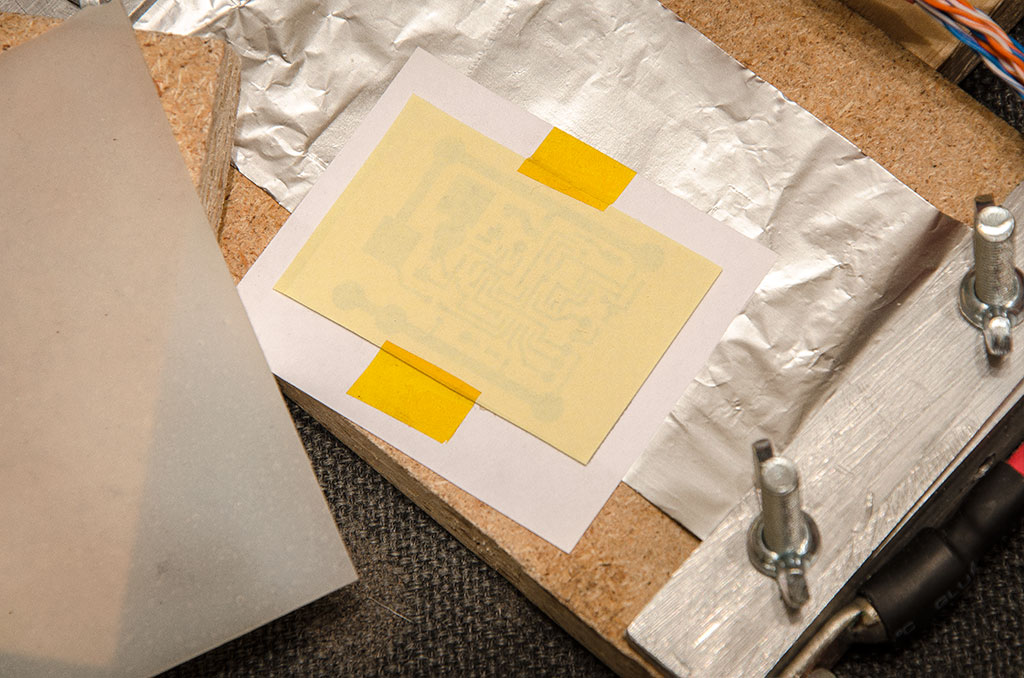

Аккуратно помещаем заготовку под фольгу

На фольгу накладываем силикон, кусок ДСП и зажимаем струбциной

Включаем установку, ждём секунд 20-40, выключаем, снимаем струбцину, ДСП , силикон. За краешек бумаги вытягиваем заготовку из под фольги

Отклеиваем скотч, снимаем шаблон.

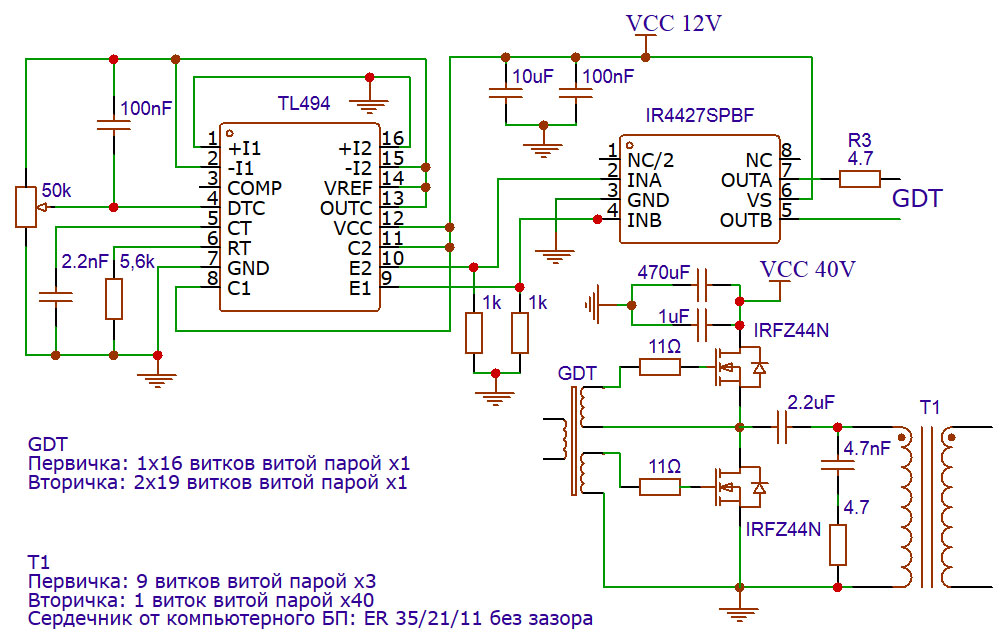

Схема и детали устройства

Получилось 3 платы: преобразователь с 15-60 вольт в 12 на LM2576HV для питания TL494 и драйвера, ШИМ контроллер и силовая часть. Изначально 12 вольт планировалось брать с LM7812, но оказалось что для нее максимальное входное напряжение составляет всего 30 вольт.

RT-CT подобрать под частоту ~86кГц, по 43кГц на канал, на время настройки вместо RT можно поставить переменный резистор.

Трансформатор на сердечнике ER 35/21/11, первичка 9 витков витой пары в три провода, вторичка 1 виток двумя жгутами витой пары по 20 проводов в каждом жгуте.

GDT мотал на кольце диаметром 17-20мм с проницаемостью около 15000, первичка 16 витков, вторички по 19, это мой первый трансформатор для управления затворами, опыта никакого нет.

На плате с TL494 установлен переменный резистор 50k который регулирует скважность тем самым регулируя мощность преобразователя, по факту же работает выключателем: нет сигналов – выключено, максимальная скважность -включено, требуется для настройки и проверки устройства.

Два подтягивающих резистора на входе драйвера можно не ставить, т.к. они в нём уже есть.

Как было написано выше, потребляемая мощность у меня получилась в районе 123 ватт (41V * 3A), для более толстой или широкой фольги возможно потребуется большее напряжение что легко обеспечивается лабораторным блоком питания. При этом не следует забывать что максимальное напряжение IRFZ44N составляет 55, а LM2576HV – 60 вольт.

Вместо вспененной резины как у автора, из силикона для литья форм сделал небольшой квадратик просто залив силикон на одно стекло и придавив другим плюс груз сверху, при этом никаких прокладок не делал. Толщина силикона получилась около 1.5-1.8мм. Возможно можно будет использовать и обычный строительный силикон. Он конечно не рассчитан на подобные температуры, но повоняв в первые 3-4 включения успокаивается и начинает работать.

Если ничего подобного нет, в любом магазине можно купить силиконовый коврик/форму для выпечки обрезав ее до нужного размера. Мне кажется лучше брать помягче, но не толще 2-х миллиметров, иначе при давлении от струбцины может рвать фольгу по краям платы.

Детали конструкции видны на фотографиях и не представляют затруднений, если есть вопросы – задавайте в комментариях.

Также хочу передать спасибо автору данной технологии, с подробным описанием которой Вы можете ознакомиться по ссылке в начале статьи.

Популярный и дешевый метод — это ЛУТ (Лазерно-утюжная технология). В этой статье подробно описан данный метод.

Что потребуется

Лазерный принтер (только лазерный, струйный не подойдет), утюг, пара дощечек, бумага, пластиковые контейнеры, наждачка, шуруповерт или бормашина, и раствор для травления.

От чего зависит качество

Качество технологии ЛУТ зависит от тонера и принтера. Еще важно то, с помощью какой бумаги переносится печатная плата на текстолит. На успех влияет и толщина текстолита.

Пошаговый процесс

В каждом этапе подробные комментарии и фотографии с примерами.

Печать дорожек на бумаге

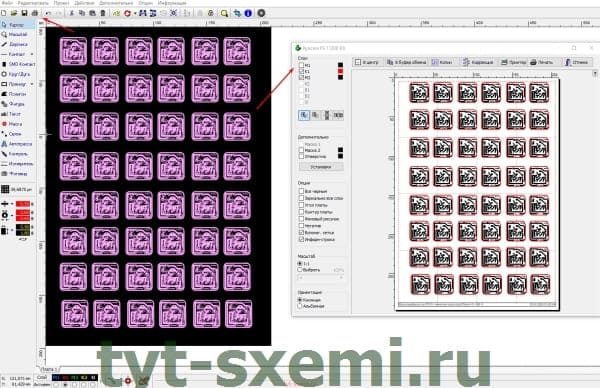

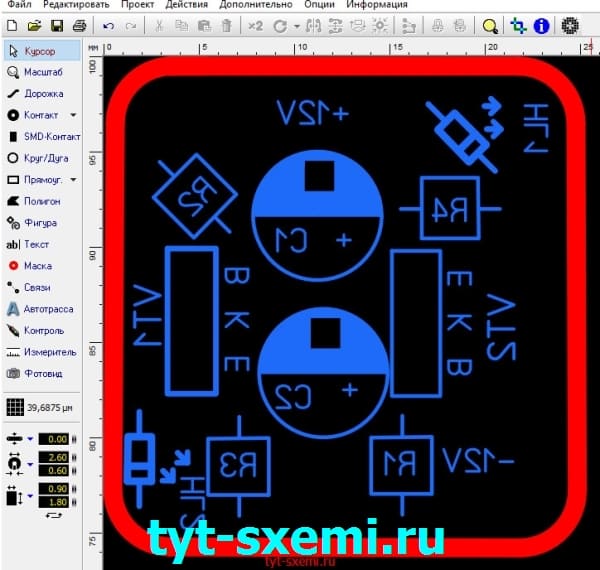

Открываем схему платы. В статье используется программа Sprint-Layout и схема мультивибратора на транзисторах.

Печать схемы на бумагу

Используйте максимальное пространство для печати, чтобы не перепечатывать схему снова и приготовить запасные трафареты.

Не нужно зеркалить плату, если она чертилась со стороны радиодеталей. Так же убираем макросы и другие слои, нам нужны только дорожки и граница платы.

Качество перенесенных дорожек на текстолит зависит и от выбранного типа бумаги.

Существует несколько вариантов:

- Обычная бумага;

- Глянцевая бумага. Можно использовать из любого журнала;

- Подложка от самоклеющихся обоев. Отлично отдает тоннр на текстолит;

- Бумага с мягким покрытием. Такая продается на Aliexpress.

Офисная бумага А4 толстая для ЛУТ. Тонер хуже от нее отходит.

Пример неудачного переноса платы на текстолит. Половина дорожек отсутствует.

Пример плохого переноса

С помощью офисной бумаги действительно можно делать печатные платы, но нужен хороший принтер и тонер. Такая бумага капризная, и если вы плохо греете, или перегреете плату, то ничего не получится.

Глянцевая отличается от офисной толщиной. Ее недостаток — она застревает в принтере во время печати. Глянцевая бумага еще легко рвется, и ее легко перегреть, чем офисную.

Подложка от самоклеющейся бумаги и распечатанные платы

Подложка от самоклеющихся обоев обрела популярность среди радиолюбителей. Быстро отдает тонер на текстолит, но и распечатать на ней печатную плату довольно трудно.

Речь идет о мягкой поверхности, с которой снимаются самоклеющиеся обои. Также такая подложка иногда застревает в принтере во время печати.

Не имеет особого смысла вырезать целый формат А4 из таких обоев. В таком формате бумага выскользнет из под фотобарабана во время печати. Используйте небольшие кусочки подложки, чтобы можно было их приклеить к обычной бумаге.

Нельзя использовать жидкий клей и другие жидкие материалы. Вы можете повредить фотобарабан по время печати, и на нем останутся следы. Приклеить можно и самими обоями.

Бумага с мягким покрытием продается на Aliexpress. Она желтого цвета. Аналогично глянцевой бумаге застревает в принтере. Все зависит от вашей модели принтера.

Распечатка и подготовка

Отрезать текстолит можно с помощью ножовки по металлу, ножницами или отрезными дисками.

Подготовка и разметка текстолита

Отрезаем плату с запасом, чтобы было удобнее наносить дорожки во время нагрева утюгом.

Бархатной наждачкой обрабатываем поверхность текстолита. Чистим ее от грязи и микрочастиц меди ацетоном или изопропанолом.

Нанесение дорожек

Понадобится утюг, дощечка, бумага и тара с водой.

Разогреваем утюг до 100 °C, и на деревянную дощечку кладем текстолит. Почему деревянную? Она быстро нагревается и медленно отдает тепло в окружающую среду.

Ставим разогретый утюг на текстолит. Держим в течение 20 секунд. Горячий текстолит схватит бумагу.

Кладем трафарет на разогретый текстолит. Он частично прилипает.

Кладем на текстолит один лист бумаги и гладим утюгом плату в течении одной или двух минут. Бумага нужна для снижения перегрева. Гладить надо аккуратно, без резких движений.

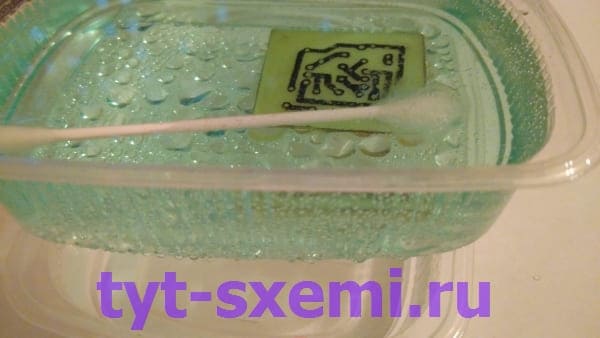

Оставляем плату остывать на пять минут, чтобы тонер не отлип от меди. Помещаем ее в тару с водой.

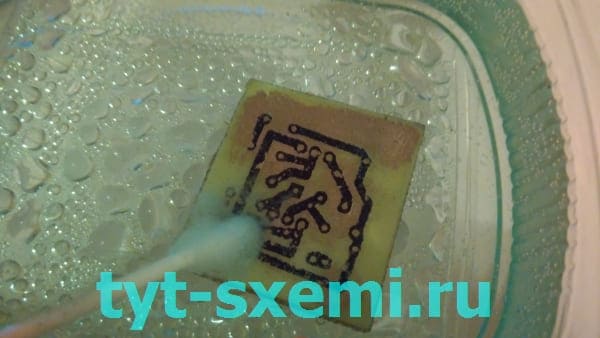

Удаление бумаги с платы

Также ждем около пяти минут. С помощью пальцев или губки, снимем слой бумаги.

Ни в коем случае не снимайте бумагу ногтями. Так можно содрать тонер с меди.

Удаляем границы на плате. Они не нужны со стороны дорожек.

Восстановление контактов

Дорожки можно восстановить перфорированным маркером или лаком для ногтей. Нанесите на поврежденный участок лак или маркер.

Восстановление дорожек лаком для ногтей

Это защитит медь во время травления в растворе. Дождитесь полного высыхания лака, чтобы он был устойчив к воде.

Все готово к следующему этапу.

Травление платы

Основные и популярные методы:

- Хлорное железо. Можно использовать повторно. При неосторожном обращении оставляет следы на одежде и коже;

- Медный купорос. Продается в садоводческих магазинах. Медленно травит плату;

- Соляная кислота. Быстрый и опасный вариант. К тому же, кислоту трудно достать. Выделяет опасные токсины;

- Электролиз. Самый долгий и малоэффективный способ;

- Перекись водорода. Доступный и эффективный раствор. Основной недостаток — нельзя использовать повторно. Во время травления образуются осадки, которые замедляют скорость травления.

Компоненты для травления

В этой статье мы будем использовать метод с перекисью. Для платы площадью 100 см достаточно 100 миллилитров 3% переписи водорода, 30 грамм лимонной кислоты и 5 грамм поваренной соли.

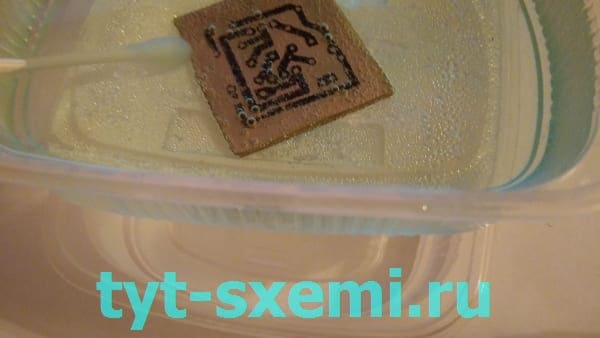

Начинается процесс травления.

В пластиковой таре смешиваем все компоненты до полного растворения, и кладем плату в раствор.

Чтобы процесс травления не замедлялся, перемешивайте раствор.

Как ускорить травление

Для повышения скорости травления меди, надо подогреть раствор. Это катализатор химической реакции.

Ватной палочкой перемешиваем раствор для лучшего травления

Подогрев раствора с помощью второго контейнера

Не надо наливать кипяток в сам раствор. Налейте кипяток в другую тару, и поставьте на нее тару с раствором.

Остаются небольшие участки меди

После травления промываем плату в холодной воде и оставляем сушиться. Травящий раствор можно вылить как обычные отходы в раковину.

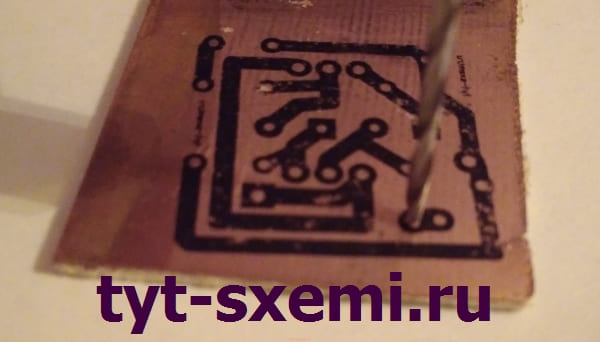

Сверление

Просверлить отверстия можно как до травления, так и после. В качестве инструментов подойдет шуруповерт или бормашина.

Перед сверлением платы желательно сделать керновку отверстий. Это углубления для точного позиционирования сверла. Если нет керна, можно использовать гвоздь.

Не делайте слишком большие углубления и не берите гвозди большего диаметра, чем будущее отверстие на плате.

Основной недостаток шуруповертов — это их низкая скорость оборотов.

Шуруповертом не получится сделать отверстия диаметром меньше 0,8 миллиметра. От низких оборотов сверло быстро затупится. Если будете сильно давить на сверло сверху, оно погнется или сломается.

У бормашины число оборотов достигает 10 000 в минуту. Поэтому для отверстий менее 0,8 миллиметров лучше использовать ее.

Устанавливаем сверло в цангу.

Центруем сверло и закрепляем.

Во время такого рода работ надевайте защитные прозрачные очки. Опилки могут попасть на лицо от высоких оборотов. Надевайте маску от пыли.

Сверлить надо на дощечке и только перпендикулярно к плате. Если угол будет острый или вы будете держать плату в руках, то сверло вылетит или сломается.

Дальше чистим плату наждачкой, чтобы удалить заусенцы и куски текстолита. Удаляем лишние куски платы и формируем границу с помощью макросов.

Как нанести макросы

Макросы — это рисунки на печатной плате, которые расположены с обратной стороны. И их можно нанести точно также, как и дорожки на плату. Только теперь надо отзеркалить макросы, и потом их можно нанести на обратную сторону платы.

Пайка и проверка работы

Печатную плату почистите бархатной наждачной бумагой. С помощью спиртоканифоли залудите дорожки. Не нужно использовать паяльную кислоту.

Полностью собранная схема

Первые в очереди — это маленькие радиодетали. Сначала паяйте их. Транзисторы и светодиоды чувствительны к температуре, поэтому паять их надо аккуратно и с перерывами.

После пайки проверяем работу схемы. Проверьте плату на наличие металлического мусора. Мультивибратор можно подключить к обычному аккумулятору, с напряжением 4 вольта.

Ошибки во время изготовления

Среди популярных ошибок — это перегрев платы и плохой раствор для травления. Всегда перемешивайте все компоненты раствора, иначе он не начнет травить плату. Во время лужения платы нельзя использовать паяльную кислоту. Она со временем повредит плату, если вы ее плохо почистите.

Еще у некоторых радиолюбителей есть практика лудить платы сплавом Розе. Не стоит так делать, поскольку такой сплав предназначен для выпаивания деталей, а не для постоянной пайки. К тому же, он хрупкий и со временем быстро окислится.

Другие способы

Еще можно сделать печатную плату с помощью фоторезиста, но этот метод сложнее и дороже, чем ЛУТ. Также есть вариант заказать печатную плату по интернету, однако ее придется ждать от двух недель. Да и цена может быть выше, и не получится оперативно устранить ошибку на плате.

А собрать плату можно и при помощи монтажных (макетных) плат.

Пример макетной платы

Изготовить печатную плату дома может любой начинающий. Пробуйте разные методы, разную бумагу для нанесения схемы и экспериментируйте. Только с помощью опыта, пройденных ошибок и полученных знаний можно сделать действительно качественную плату дома.

На сегодня "лазерно-утюжный" способ изготовления печатных плат самый доступный и распространенный. Но наиболее уязвимое звено этого способа - картридж лазерного принтера, расходуется очень быстро. Самостоятельная перезаправка картриджа не всегда дает результат, однозначный с заправкой заводской. То-ли тонеры не такие, то-ли технологически не все верно мы делаем. Вот сегодня купил новый картридж на SAMSUNG ML1615. Поставил , проверил и теперь сижу и "плачу". Результат хуже, чем со старым, истощенным - слой тонера тонкий и не обеспечивает непроницаемость для хлорного железа.Деньги немалые и возможность покупать и испытывать до тех пор, пока не попадется хороший - исключается. До этого (год назад) покупал там же и все было ОК. То-ли их теперь стали делать "в Одессе, на Малой Арнаутской", то-ли у SAMSUNGa кончились хорошие тонеры :cry: Может есть у кого-нибудь опыт заправки катртиджей SAMSUNG ML 161x? Какой порошок наиболее подходит? Нельзя-ли каким-то способом увеличить толщину слоя тонера? Как вообще, работает это изделие и как с ним бороться? Думаю, не только меня коснулась или коснется эта проблемма. Давайте поделимся опытом, раз уж лазерный принтер стал неотьемлемой частью радиолюбительства. Те, кто делает печатки другими способами - отдыхают. У них свои проблеммы и нам это неинтересно

Я пользуюсь и новыми, и заправленными (благо у нас таких фирм-фирмочек полно) и разницы не заметил. Скорее всего ваши ребята научились халтурить. Предъявите претензию.

У себя я делаю такие вот установки и на плотность печати не жалуюсь (пока?) :)

TO Fedor: у моего принтера максимальная плотность печати 600тчк/дюйм. Но и этого хватает с хорошим картриджем. А вот как его сделать хорошим - "вот в чем вопрос"!

У меня такой же Gnusmas заправляю сам . Снимаю катридж с права с торца снимаю крышечку , под ней пробочка туды и сыплю . Правда с тонером сложновато бывает очень гадостный попадается.

Вот и я о том же: как найти "правильный" тонер? Кто пробовал заправлять каким тонером и остался доволен результатом и больше ни в жизнь не станет использовать другой.

Тоже сталкивался с такой проблемой на НР,это плохой тонер однозначно! Малый контраст а если прибавлять то серый фон и всё-равно малый контраст. Правда через некоторое время эксплуатации становится немного лучше но не так как с родным порошком.

Заправляли порошком от старших моделей так намного лучше,возможно они не поддлелываются из-за меньшей востребованости на рынке.

AlexanderT: вполне может быть. Сейчас иду в магазин, где вчера взял картридж. Сделал контрольные отпечатки нового и рядом старого - разница бросается в глаза сразу! Старый лучше нового. Не знаю, чем закончится.

Serg_PRQ:вопрос к Вам, как спецу по заправке, а значит и устройству картриджей: В картриджах САМСУНГ ( МЛ 161х. ) можно каким-то образом увеличить толщину слоя тонера? Там какие-то дозирующие лезвия стоят, так вот и с их помощью? А может попробовать тонер от других моделей принтеров? вообщем - есть-ли способ как-то вывернуться? И где можно почитать об устройстве и принципе работы картриджей? может у Вас есть возможность скан сделать или дать наводку на литературу? Только - русскоязычную, ПЛС!

Если вам интересно, как в домашних условиях быстро и качественно делать печатные платы с дорожками 0.2мм и размером 90х150мм без воды и химикатов, прошу заглянуть.

Я не так давно занимаюсь всякими электронными поделками и с самого начала пробовал, как думаю и все, различные макетные платы, как паячные, так и безпаячные, вязал путанку из проводов МГТФ и т.д. Но в один прекрасный момент это дело мне надоело и я познал прелести Eagle. Потом выяснилось, что развести и сделать плату в нем быстрее, чем собирать прибор на макетке, уже не говоря о том, что это намного долговечнее. В общем, я сделал для себя вывод, что нормальная и качественно сделанная печатная плата — залог здоровья будущего прибора. А дальше начался тяжелый путь по выяснению оптимальных и недорогих способов производства печатных плат в домашних условиях.

Как и у большинства, первым был утюг, но когда появились платы размером 100х100мм, начались проблемы с качеством воспроизведения. Дорожки плющились, иногда рвались. Самое печальное, что результат был непредсказуемым и нестабильным. Дальше начались эксперименты с фоторезистом, сначала с аэрозолью, потом с пленочным, с использованием валиков и ламинаторов и т.д. Качество, конечно, было намного выше, чем с утюгом, но начало утомлять время, потраченное на все эти операции. Опять же приходилось занимать раковину надолго, да и вообще мне жутко не нравилось обилие химикатов и обилие воды в этом способе. В общем, разочаровавшись в этом методе я перешел на очень хороший способ — заказ плат в Китае.

К сожалению, рубль падает, доллар растет и уже как-то накладно получается занимать работой китайцев.

В общем, решил найти что-то необычное, что-то новенькое (даже рассматривал приобретение или постройку чпу станочка). После долгих поисков набрел на интересную статью с оригинальным методом изготовления плат на основе ЛУТ. Прочитав тему подробнее, я, если честно, испугался токов больше 200А и решил немного модифицировать данный метод: место фольги применить силиконовый нагреватель китайского производства. Как оказалось, не зря.

Итак, конструкция представляет собой бутерброд следующего состава (перечисление снизу вверх):

дюралевая плита 10мм, войлок 10мм, печатная плата, шаблон напечатанный на самоклейке, нагреватель, войлок 10мм, дюралевая плита 10мм.

Весь бутерброд стягивается болтами.

Нагреватель использовал размером 150х150мм, напряжение — 12В, мощнсоть — 120Вт. Электрическая часть представляет собой простейший термостат, собранный на основе ардуины и ЭМ реле, которое управляет электронным трансформатором ташибра, через который питается нагреватель. Информация о температуре считывается с термистора 100К, встроенного в нагреватель. Поскольку при 250гр нагреватель разрушается (плавится силикон), то я ограничил температуру нагрева на уровне 190гр — этого более чем достаточно.

Схема прожига следующая: собираем бутерброд, нагреваем до 190гр, оставляем остывать минут 10, чтобы не обжечь пальцы, извлекаем плату для травления. Время нагрева у меня составило около 10-15 минут.

Поскольку метод не требует сноровки и мастерства, то результат получается стабильным на 100%. Уже сделал на этом станке около 100 плат и не было ни одного косяка. Причем размер платы у меня доходит до 150х90мм, а ширина дорожки не превышала 0.2мм. Еще раз повторюсь, ни одного разрыва дорожки.

Теперь подводные камни.

Первый заключается в том, что нельзя делать платы по размеру нагревателя. Дело в том, что место кремпленя проводов к нему не особо плоское и есть наплывы, которые давят тонер, поэтому при выборе нагревателя надо момент этот учитывать т.к. абсолютно плоская рабочая площадь меньше общей площади.

Второй подводный камень в том, что данный нагреватель предназначен для 3д-принтеров и на нем нанесен клеевой слой, который удалось смыть только хорошим ацетоном, и то с трудом.

Третий подводный камень в том, что плиту надо где-то найти и поработать инструментами (электролобзик, дрель и напильник).

Далее я приспособил этот станок и для травления плат. Если убрать верхнюю плиту и поставить на нагреватель травильную емкость, получаем еще один бонус — подогрев раствора. Ну и на следующей фотке показан механизм покачивания платы в растворе на основе шагового двигателя и штатива.

Ну и в конце, собственно, один из результатов работы.

По многочисленным просьбам камрадов, ещё раз делюсь технологией как делать печатные платы методом ЛУТ, да чтобы дорожки были 0.1-0.2 мм, да чтобы всегда всё с первого раза получалось и было ваще круто :)))

Итак:

Бумага. (самое главное. )

Я юзаю фотобумагу для струйной печати LOMOND 230г/м глянцевая, односторонняя. Можно брать тоньше, на 123 г/м

Бумага толстая, пусть вас это не удивляет. Наоборот это круто — дорожки не растекутся.

Текстолит.

Обыкновенный, чем качественней найдёте — тем лучше. Зачищается шкуркой нулевкой до красивого блеска и некоторой визуальной шершавости.

Хлорное железо.

Самое обыкновенное. 125 граммов на литр воды хватает.

Принтер

Samsung ML1520. Картридж родной, не перезаправленный. Печатаю на максимально возможной жирности (т.е. без экономии тонера)

Утюг

Обычный, китайский. Выставлен на максимум.

Технология

Печатаем на бумагу рисунок платы (лучше в двух трёх экземплярах, как правило я на листе сразу делаю несколько штук)

Вырезаем ТОЧНО по контуру платы (рекомендую в рисунок печатной платы добавить контур платы, линией 0.1 мм — удобно)

Накладываем на текстолит вырезанную бумажку с тонером и, придерживая пальцем, аккуратно прижимаем утюгом, с усилием. Нам надо, чтобы бумажка прилипла тонером к текстолиту.

Убираем утюг.

Убираем палец и прикладываем утюг сверху. Сильно давим. Нам надо, чтобы бумага надёжно приклеилась к текстолиту.

Начинаем с усилием гладить, Стараясь продавить все места. Не бойтесь сильно давить — бумага толстая, дорожки не поплывут.

Не гнушаемся гладить носиком и ребрами утюга. Некоторые ещё прокатывают спицей, засовывая ее между платой и утюгом и катая туда сюда. Я так не делаю — и так все отлично.

Прессуем и полируем плату утюгом до тех пор, пока бумага не пожелтеет.

Далее надо дать ей спокойно остыть, чтобы плату не перекосило.

Бумага толстая, но несмотря на это отлично впитывает воду, мгновенно разбухая и разрыхляясь. Если бумага сразу же не начала пропитываться, то можно пошкрябать ее щеточкой для обуви с мягким стальным ворсом, чтобы расцарапать верхний плотный слой фотобумаги.

Достаём, промываем.

Дорожки очищаем от тонера ватным тампоном, смоченным ацетоном. Можно лудить.

Лудить, особенно тонкие дорожки, ИМХО лучше сплавом Розе при температуре градусов так под 150 (чтобы флюс реагировал), т.к. гораздо меньше вероятность, что дорожка отвалится.

В итоге, получается вот так:

Для масштаба, резистор на рисунке типоразмера 1206. Микросхемка — P89LPC936 в корпусе TSSOP28

Тут дорожки 0.3мм просвет 0.3. Легко травятся дороги 0.1 мм, но при попытке к ним что либо припаять — отваливаются нах. Видать текстолит у меня говёный :( Обратите внимание, что буковки высотой всего 2мм отлично пропечатались.

На изготовление платы в среднем уходит около десяти минут (не считая время травления и сверловки).

З.З.Ы.

Также есть вариант печатать рисунок на алюминевой фольге, а потом просто травить вместе с фольгой (фольга сжирается хлорным железом мгновенно), но это сильно убивает раствор и есть определённые технические трудности при печати на фольге. Но 0.3мм на ней сделать можно легко.

З.З.З.Ы.

Большие поверхности, типа шин питания или терморассеивающих полос моим методом тоже получаются на ура. Ну если сомневаюсь, то можно подкрасить их перманентным маркером, прям поверх тонера.

Запись опубликована в рубрике Электроника с метками ЛУТ, Технология. Добавьте в закладки постоянную ссылку.

Читайте также: