Для чего необходимо подогреватель и осушитель при наплавке в среде защитных газов

Обновлено: 26.07.2024

Полуавтоматическая сварка — механизированная дуговая сварка металлическим плавящимся электродом (проволокой) в среде защитных газов. Способ также известен как MIG/MAG сварка. В зависимости от типа используемого защитного газа различают сварку в инертных газах (MIG) и активных (MAG). В качестве активных газов преимущественно используют сварку в среде углекислого газа. В отличии от ручной дуговой сварки покрытыми электродами при механизированной сварке подача электрода в зону сварки выполняется с помощью механизмов, а сварщик перемещает горелку вдоль оси шва и выполняет колебательные движения электродом по необходимости.

Рис. 1. 1 – горелка, 2 – сопло, 3 – токоподводящий наконечник, 4 – электродная проволока, 5 – дуга, 6 – шов, 7 – ванна, 8 – основной металл, 9 – капля металла, 10 – газовая защита.

Сущность метода и общие принципы полуавтоматической сварки

Механизированная сварка, как и другие виды дуговой сварки, осуществляет за счет большей тепловой энергии сварочной дуги сконцентрированной в месте ее горения. Температура дуги больше температуры плавления металлов, поэтому под ее воздействием кромки сварного изделия плавятся, образуя сварочную ванну из жидкого металла. Дуги при этом горит между основным металлом и сварочной проволокой, которая выполняет функции подвода дуги к зоне сварки и является присадочным металлом для заполнения зазора между кромками.

Сварочная проволока с кассеты непрерывно подается в зону сварки при помощи подающего механизма, который проталкивает ее по каналу в рукаве к соплу сварочной горелки.

Сварочная дуга, расплавленный металл, конец сварочной проволоки, околошовная зона находятся под защитой газа, выходящего с горелки. Для получения более качественного шва, иногда выполняют подачу защитного газа дополнительно с обратной стороны шва.

В отличии от ручной сварки, отсутствие покрытых электродов позволяет механизировать процесс или полностью автоматизировать.

Оборудование для полуавтоматической сварки

В комплект оборудования для механизированной сварки входят источник питания сварочной дуги, подающий механизм, газовое оборудование, горелка. Для повышения производительности и избежания перегрева горелки при серийном производстве могут использоваться системы охлаждения.

Источники питания сварочной дуги

Для сварки в среде защитных газов изготавливают источники питания с жесткими внешними вольт-амперными характеристиками. Сварка производится на источниках постоянного тока — сварочные выпрямители, преобразователи, инверторы или специальные установки, содержащие в себе источник питания и подающий механизм, а также блок управления. Источники питания переменного тока практически не используются.

Многопостовые источники питания

Для организации работы в цехах на производстве со стационарными сварочными постами целесообразно использовать многопостовые источники питания. Для этих целей можно использовать преобразователи и выпрямители. Существует две схемы организации многопостовой сварки.

Первая схема используется когда сварка производиться одинаковыми режимами на каждом посте с частыми замыканиями сварочной цепи (возбуждение дуги). При такой схеме в цепь каждого сварочного поста включают дроссель, который способствует снижению влияния постов друг на друга при одновременной работе.

Вторая схема может быть использована для регулирования режимов сварки индивидуально на каждом посте с минимальным влиянием постов друг на друга. В таком случае напряжение холостого хода многопостового источника питания устанавливают на максимум, а снижение силы тока (регулирование) выполняется с помощью балластного реостата на каждом посте.

Механизмы подачи проволоки

Механизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа.

В зависимости от числа роликов различают двухроликовые и четырехроликовые подающие механизмы. Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования.

Механизмы подачи проволоки

Механизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа.

В зависимости от числа роликов различают двухроликовые и четырехроликовые подающие механизмы. Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования.

Сварочные полуавтоматы

Сварочные полуавтоматы — специальные установки для механизированной сварки в среде защитных газов содержащие в себе источник питания, подающий механизм, горелку и блок управления процессом. Дополнительно полуавтомат может иметь дистанционный пульт управления, включать схемы позволяющие выполнять сварку в импульсно-дуговом режиме и т.д.

Сегодня чаще используется схема сварки от сварочного полуавтомата, чем источник питания + подающий механизм.

Сварочная горелка

Выполняет несколько функций, среди которых: направление проволоки в зону сварки, подвод тока к сварочной проволоке, подача защитного газа, управление процессом при помощи кнопки управления. Все это возможно благодаря использованию специального шланга внутри которого находится сразу несколько элементов — сварочные кабеля, управляющие провода, спиралеобразный канал для направления проволоки, трубка для подачи газа, а иногда и для подачи воды.

Газовое оборудование для полуавтоматической сварки

В состав газового оборудования для сварки полуавтоматом входят: баллон, редуктор, ротаметр, подогреватель, осушитель, смеситель газов, рукава (шланги).

Баллоны

В баллонах хранят и транспортируют сжатые газы. Содержащийся в баллоне газ можно распознать по цвету и надписи на баллоне.

Редуктор присоединяется к вентилю баллона, предназначен для понижения давления от баллонного до рабочего и постоянного его поддер

жания. Для регулирования расходов газа (давления) вращают маховик на редукторе.

Подогреватель

При сварке в среде углекислого газа редуктор дополнительно комплектуется подогревателем газа, чтобы избежать замерзания редуктора.

При большем расходе углекислого газа наблюдается резкое снижение температуры, что приводит к замерзанию в редукторе влаги содержащейся в углекислоте. Работает подогреватель от постоянного (20 В) и переменного (36 В) тока.

Баллоны

В баллонах хранят и транспортируют сжатые газы. Содержащийся в баллоне газ можно распознать по цвету и надписи на баллоне.

Редуктор (регулятор давления)

Редуктор присоединяется к вентилю баллона, предназначен для понижения давления от баллонного до рабочего и постоянного его поддержания. Для регулирования расходов газа (давления) вращают маховик на редукторе.

Подогреватель

При сварке в среде углекислого газа редуктор дополнительно комплектуется подогревателем газа, чтобы избежать замерзания редуктора.

При большем расходе углекислого газа наблюдается резкое снижение температуры, что приводит к замерзанию в редукторе влаги содержащейся в углекислоте. Работает подогреватель от постоянного (20 В) и переменного (36 В) тока.

Осушитель

Для поглощения влаги находящейся в углекислом газе в состав газового оборудования иногда включают осушитель большего или низкого давления. Осушитель высокого давления устанавливается перед редуктором, а низкого — после редуктора. Поглощает влагу специальное вещество — алюмогликоль или силикагель. Свойства обеих веществ можно восстановить путем прокалывания при температуре 250-300 ºC.

Ротаметр

Ротаметры используются для определения расходов защитного газа, когда на редукторе нет предустановленного расходомера.

Рукава (шланги)

Гибкие трубки изготавливаемые из вулканизированной резины усиленные льняной тканью. С их помощью защитный газ транспортируется к горелке и другим частям газового оборудования.

Смеситель газов

Смеситель газов предназначенный для приготовления смеси газов при подаче из нескольких баллонов.

Техника полуавтоматической сварки

Сварка стыковых соединений полуавтоматом

Тонкий металл при сварке полуавтоматом гораздо легче сваривается при в вертикальном положении. Сварку ведут углом назад, а горелку передвигают в направлении сверху-вниз. При этом сварщику хорошо видно формирование шва и зону сварки.

Для сварки толстого металла лучше использовать газы повышающие тепловую мощность дуги — гелий или смеси гелия и аргона. При этом нужно следить за положением горелки относительно шва. Небольшое отклонение горелки от вертикали способно привести к несплавлению кромок сварных деталей.

Сварка угловых и тавровых соединений полуавтоматом

Сварку угловых предпочтительней вести при расположении сварных деталей в лодочку. При этом выпуск электродной проволоки увеличивают на 10-15% по сравнению со сваркой стыковых швов в нижнем положении.

Сварка нахлесточных соединений

Сварка нахлесточных соединений при толщине металла меньше 1,5 мм выполняется на медной или стальной подкладке за один проход.

При сварке и наплавке в среде защитных газов в зону горения дуги под небольшим давлением подается газ, который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха.

В зависимости от применяемого газа сварка разделяется на сварку в активных (СО2, Н2, О2, и др.) и инертных (He, Ar, Ar+He и др.) газах. Сварку (наплавку) можно осуществлять как плавящимся, так и неплавящимся электродами.

Наибольшее распространение при восстановлении деталей подвижного состава получили сварка и наплавка в среде углекислого газа (СО2) – сварка плавящимся электродом (проволокой) с защитой сварочной ванны от воздуха углекислым газом. Такой способ является самым дешевым при сварке углеродистых и низколегированных сталей. Поэтому по объему производства он занимает одно из первых мест среди механизированных способов сварки плавлением.

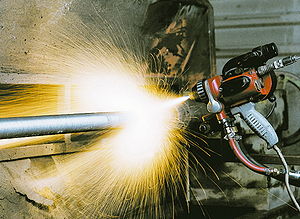

При сварке (наплавке) в среде углекислого газа (рис. 5.3) из сопла горелки 2, охватывающей поступающую в зону горения дуги электродную проволоку 4, вытекает струя защитного газа 6, оттесняет воздух из сварочной ванны.

Рис. 5.3. Дуговая сварка в защитном газе плавящимся электродом: 1 – электрическая дуга; 2 – газовое сопло; 3– подающие ролики; 4 – электродная проволока; 5 – токоподводящий мундштук; 6 – защитный газ

Однако в процессе сварки углекислый газ под действием высоких температур диссоциирует:

2СО2 2СО+О2. Поэтому сварка идет не в чистом углекислом газе, а в смеси газов СО2, СО и О2. В этом случае обеспечивается практически полная защита расплавленного металла от азота воздуха, но сохраняется почти такой же окислительный характер газовой смеси, каким он был бы при сварке голой проволокой без защиты от атмосферы воздуха.

Следовательно, при сварке и наплавке в среде СО2 необходимо предусматривать меры по раскислению наплавляемого металла.

Эта задача решается использованием сварочных проволок диаметром 0,8–2 мм, в состав которых входят элементы раскислители. Чаще всего это кремний (0,6–1,0%) и марганец (1–2%). При наличии таких компонентов раскисление окислов железа происходит по реакциям 2 FeO + Si ―> SiO2 + 2Fe и FeО + Mn ―> MnO + Fe.

Образующиеся в процессе раскисления окислы кремния и марганца всплывают на поверхность сварочной ванны и после кристаллизации металла удаляются.

Наибольшее распространение при сварке в среде СО2 нашли электродные проволоки Св-08ГС, СВ-10ГС, Св-08Г2С, Св-18ХГС и др. *

Кроме проволок сплошного сечения, часто используются порошковые проволоки типа ПП-АН4, ПП-АН5, ПП-АН8, ПП-3Х2В8Т и др. **

Если в сварочной проволоке нет достаточного количества раскислителей, то сварка сопровождается большим разбрызгиванием металла, наличием в нем пор после кристаллизации, большой вероятностью образования трещин в наплавленном слое. Сварка в среде СО2 имеет целый ряд преимуществ: минимальную зону структурных изменений металла при высокой степени концентрации дуги и плотности тока; большую степень защиты сварочной ванны от воздействия внешней среды; существенную производительность; возможность наблюдения за формированием шва; возможность сваривать металл различной толщины (от десятых долей до десятков миллиметров), производить сварку в различных пространственных положениях, механизировать, автоматизировать технологический процесс; незначительную чувствительность к ржавчине и другим загрязнителям основного металла.

Однако при выборе данного способа сварки и наплавки необходимо иметь ввиду и его недостатки: сильное разбрызгивание металла при токе больше 500 А, что требует постоянной защиты и очистки сопла горелки; интенсивное излучение открытой мощной дуги, требующее защиты сварщика; необходимость охлаждения горелки при значительных токах; осуществление сварки практически только на постоянном токе; наличие специальной проволоки.

Технические характеристики полуавтоматов для сварки в защитных газах приведены в табл.7 приложения.

* ГОСТ 2246-70 Проволока стальная сварочная

** ГОСТ 26271-84 Проволока порошковая для сварки малоуглеродистых и низколегированных сталей. ГОСТ 26101-84 Проволока порошковая наплавочная.

Защита сварочной ванны в этом способе осуществляется. При этом газ не только защищает сварочную ванну, но и способствует отводу тепла от детали, снижая ее нагрев, поэтому наплавкой в среде защитных газов восстанавливают детали диаметром от 10 мм и более.

Сущность: состоит в том, что зона горения электрической дуги и расплавленного металла защищается струей углекислого газа, аргона, смеси газов или пара, которые изолируют зону дуги от окружающей среды и обеспечивают получение наплавленного металла высокого качества.

В зону горения дуги газ подается из специальных горелок, монтируемых на автоматических сварочных головках, а так же с помощью специальных аппаратов. Наибольшее распространение при наплавке получил углекислый газ (СО2).

Установку для наплавки в среде защитных газов устанавливают на токарный станок. Углекислый газ из баллона подается в зону горения дуги под давлением0,05…0,2 МПа. Поступая в сопло горелки, газ омывает наконечник и электродную проволоку, оттесняет воздух и защищает зону сварочной дуги от воздействий азота и кислорода.

Рис. 18. Схема установки для полуавтоматической наплавки в среде защитного газа:

1 — баллон с газом CO2; 2 — осушитель; 3 — подогреватель; 4 — редуктор; 5 — аппаратный ящик; 6 — расходомер; 7 — регулятор давления; 8 — электромагнитный клапан; 9 — механизм подачи проволоки; 10 — наплавочная головка; 11 —восстанавливаемая деталь; 12 — водяной насос с регулятором давления; 13 — электрод; 14 — сварочная ванна; 15 — слой защитного газа (СО2); 16 — источник сварочного тока

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Расход углекислого газа зависит от диаметра электродной проволоки, скорости наплавки и составляет 8…14 л/мин при давлении 0,12 …0,15 МПа.

Преимущества:

· меньший нагрев детали

· возможность наплавки деталей меньшего диаметра

· более высокая производительность

· отсутствие трудоемкой операции по удалению шлаковой корки

Недостатки:

· повышенное разбрызгивание металла

· повышенная податливость наплавленного слоя к образованию трещин

· необходимость применения легированной проволоки.

Вибродуговая наплавка

Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом. Вибродуговая наплавка отличается тем, что в процессе наплавки электрод совершает колебательные движения в плоскости, перпендикулярной направляемой поверхности с частотой 50…110 Гц. Амплитуда колебаний электрода обычно составляет от 1,5 мм до 4 мм, что обеспечивает размыкание и замыкание сварочной цепи, поэтому процесс горения дуги сопровождается периодическими перерывами. Перенос металла электродной проволоки на поверхность детали происходит мелкими каплями в моменты возбуждения дуговых разрядов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Наплавка ведется сварочной проволокой Св-08А,Св-10ГС,Св-18ХГСА,Св-30ХГСА, наплавочными проволоками Нп-50,60Г,80, ДИАМЕТРОМ 1,2…2,0 мм. Охлаждающая жидкость на деталь подается в виде струи на 10…20 мм выше зоны горения и , испаряясь, защищает металл от окисления и охлаждает. Расход жидкости – 1,2…2,0 л/ч. Вибродуговую наплавку ведут на постоянном токе обратной полярности при напряжении 18…22В и плотности тока 50…70 А/ .

Высокое качество наплавки получают при:

· Вылет электрода L=(5…8)

· Амплитуда колебаний электрода А=(1,2…1,3)

· Угол поворота электрода 𝛼=15…

Недостатки:

· ОЖ закаливает наплавляемый валик, вызывая возникновение в нем напряженного состояния и снижение усталостной прочности детали в 2 и более раза.

Преимущества:

· Хороший отвод от детали

Электроконтактная наплавка

Сущность: наращивание изношенной поверхности детали осуществляется путем навивки электродной проволоки и ее последующей приваркой импульсами тока большой силы с одновременным пластическим деформированием зоны соединения под действием сжимающих усилий.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Плавление проволоки и детали происходит в сварной точке, полученной от действия импульсов тока. Импульсное воздействие тока приводит к тому, что присадочный металл расплавляется не по всей толщине ,а в тонком слое, в месте контакта с деталью, поэтому температурное воздействие на деталь и зона термического влияния значительно меньше, чем при дуговой наплавке. Этим способом восстанавливают детали, диаметром 20…150 мм.

Преимущества:

· Высокая производительность рабочего процесса

· Малый расход сварочного материала

· Малая зона термического влияния

Недостатки:

· Быстрый износ прижимающих роликов.

Газотермическое напыление

Сущность процесса состоит в напылении расплавленного металла (проволока, порошка с диаметром частиц от 40 до 200 мкм) струей сжатого газа на предварительно подготовленную поверхность детали.

В зависимости от источника энергии, применяемого для расплавления присадочного материала и способа его транспортирования к поверхности детали, различают следующие виды газотермического напыления:

Прочность сцепления достигается за счет суммарного действия 3-х видов сил:

где

-прочность от сил мех-го зацепления, МПа

- прочность от сил физического взаимодействия

-прочность от сил химического взаимодействия

Газотермический метод формирования покрытий основан на нагреве исходного материала покрытия до жидкого или пластичного состояния и его распылении газовой струей. Напыляемый материал наносится на обрабатываемую поверхность в виде потока жидких капель, или пластифицированных частиц, которые при соударении закрепляются на ней, образуя покрытие (см. рисунок)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Преимущества:

· Высокая износостойкость покрытий

· Низкое температурное воздействие на деталь

· Высокая производительность напыления

· Малые припуски на механическую обработку

Недостатки:

· Низкая прочность сцепления нанесенного слоя

· Y cXbCBi2ecS7kiHWIEZWsa9FzLcw2li5bmEXbedmC4JGUYdREKM6NgR6i2QL7ku+tHiJPWlm2OC1b GDXQskWPLcwmpC5bmFXbGdgiirDeKEd82KnUdy1A34dMEeMUB18hz7KFZYvnnjk9wrcwguClsIU8 Ng2nz6WF6JPy4nh7Nw3X3fP8V/8AAAD//wMAUEsDBBQABgAIAAAAIQCjG/Ey4QAAAAwBAAAPAAAA ZHJzL2Rvd25yZXYueG1sTI9BS8NAEIXvgv9hGcGb3axpQonZlFLUUxFsBfG2TaZJaHY2ZLdJ+u+d nvQ2j3m89718PdtOjDj41pEGtYhAIJWuaqnW8HV4e1qB8MFQZTpHqOGKHtbF/V1usspN9InjPtSC Q8hnRkMTQp9J6csGrfEL1yPx7+QGawLLoZbVYCYOt518jqJUWtMSNzSmx22D5Xl/sRreJzNtYvU6 7s6n7fXnkHx87xRq/fgwb15ABJzDnxlu+IwOBTMd3YUqLzrWaslbgoZ4lYC4GVSiUhBHvtJlrEAW ufw/ovgFAAD//wMAUEsBAi0AFAAGAAgAAAAhALaDOJL+AAAA4QEAABMAAAAAAAAAAAAAAAAAAAAA AFtDb250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYACAAAACEAOP0h/9YAAACUAQAACwAAAAAAAAAA AAAAAAAvAQAAX3JlbHMvLnJlbHNQSwECLQAUAAYACAAAACEAXfx0VzcGAAAXQAAADgAAAAAAAAAA AAAAAAAuAgAAZHJzL2Uyb0RvYy54bWxQSwECLQAUAAYACAAAACEAoxvxMuEAAAAMAQAADwAAAAAA AAAAAAAAAACRCAAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA8wAAAJ8JAAAAAA== " o:allowincell="f">

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Газотермическое напыление применяется для получения износостойких, коррозионностойких, жаропрочных и др. покрытий. Покрытия могут быть нанесены на металл, стекло, керамику, пластмассы и другие материалы.

Различные дуговые способы сварки и наплавки чаще всего применяются при ремонте изношенных или поврежденных деталей. Благодаря своей универсальности, простоте в освоении и работе, относительной дешевизне расходников и оборудования данные методы металлообработки получили наибольшее распространение.

Тот или иной способ работы с металлом выбирается, исходя из характера поломки, типа металла, свойств обрабатываемой поверхности и других параметров. Из нашего материала вы узнаете о технологии выполнения различных видов сварки и наплавки, их преимуществах и недостатках.

4 способа дуговой сварки

Сварка металла электрической дугой (также ее называют электродуговой или просто дуговой) является на данный момент самым распространенным способом неразъемного соединения различных металлов методом плавления. При такой технологии используется процесс сильного локального нагрева свариваемых кромок деталей до жидкого состояния с помощью электрической дуги. После затвердевания эти части образуют сварочный шов. Самое массовое применение в различных производственных отраслях нашли четыре способа дуговой сварки.

-

Ручная дуговая сварка металла.

Такая технология выполняется двумя способами: с использованием неплавящихся или плавящихся электродов.

При ручном дуговом способе сварки неплавящимся электродом свариваемые кромочные поверхности заготовок располагаются впритык между собой. Возбуждается дуга между предназначенными для соединения частями изделия и неплавящимся (графитовым или угольным) электродом. Стыки деталей и присадка, которая подается в зону дуги, разогреваются до температуры плавления, в результате образуется ванна из расплавленного металла. После их затвердевания в ванночке образует сварной шов. Такой вид сварки применяют при наплавке твердых сталей, а также при сваривании цветных металлов и их сплавов.

Ручную дуговую сварку плавящимся электродом проводят при помощи так называемого штучного электрода, имеющего специальное покрытие. При такой технологии этот способ является наиболее распространенным. Электрическая дуга возбуждается аналогично варианту, рассмотренному выше, но в этом случае осуществляется плавление не только кромок, но и самого электрода. В результате образуется общая ванна расплавленного металла, которая затвердевает при охлаждении и формирует сварной шов.

Полуавтоматическая и автоматическая способы сварки под слоем флюса предназначены для механизации двух главных движений, производимых вручную при обычном типе сварки, – передвижение электрода вдоль линии свариваемых кромок изделия и его подача в зону дуги. При полуавтоматической сварке автоматизируется только подача электрода в зону дуги, а его перемещение по линии свариваемых стыков сварщик производит самостоятельно.

Автоматический дуговой способ сварки металла включает в себя механизацию всех необходимых основных операций. Расплавленный шлак, появившийся при плавлении флюса, который подается в зону дуги, выполняет функцию защиты расплавленного металла от воздействия азота и кислорода. Такой способ сварки обеспечивает качественное сварное соединение и высокую производительность.

Дуговой способ сварки металла в защитном газе производится с помощью неплавящихся (вольфрамовых) или плавящихся электродов. При первом варианте сварной шов формируется за счет плавления кромок металлического изделия. В некоторых случаях используется подача присадочного материала в зону дуги. Второй вариант подразумевает расплавление электродной проволоки и ее участие в формировании шва. Подача струи защитного газа, выталкивающего воздух из зоны дуги, исключает процессы азотирования и окисления расплавленного шва.

Электрошлаковый дуговой способ сварки основан на выделении теплоты при прохождении электрического тока через расплавленный шлак. Взаиморасположение электрода и свариваемых кромочных поверхностей изделия производится под углом 45° или вертикально. Шлак выполняет функцию защиты расплавленного металла от негативного влияния воздуха. С нижней стороны к свариваемым деталям ручным способом приваривают металлический поддон. По обе стороны зазора между изделиями устанавливают формирующие шов подвижные медные ползуны, охлаждаемые водой с внутренней полости. После этого на поддон насыпают специальный флюс, сверху которого размещены одна или две электродные проволоки.

Под слоем флюса между поддоном и электродом возбуждается дуга. Специальный механизм подает электродную проволоку в область горения дуги. В результате образовавшейся высокой температуры происходит расплавление флюса и проволоки, появляется ванна расплавленного металла со шлаковым слоем над ней. При прохождении тока через расплавленный шлак, обладающий высоким сопротивлением (по закону – Джоуля Ленца), создается необходимая для сварки температура. Пропорционально объему накопленного в ванне шлака и жидкого металла механизм подачи флюса и электродной проволоки вместе с медными ползунами автоматически снизу вверх перемещаются с той же скоростью, с какой поднимается жидкий металл.

Рекомендуем статьи по металлообработке

Механизированные дуговые способы наплавки

При выборе дугового способа наплавки необходимо учитывать такие важные параметры, как характеристики материала детали, предназначенной для реставрации, физико-механические свойства наплавляемого покрытия, геометрические параметры заготовки, уровень износа и некоторые другие.

Существует два вида механизированной сварки (наплавки) – автоматическая и полуавтоматическая. В первом случае происходит механическая подача как электродных расходных материалов (лент или проволок) в область обработки, так и относительное перемещение детали и электрода. При полуавтоматическом способе сварки механическим способом перемещаются только электроды. Подача электродной проволоки производится по шлангу к держателю, который перемещается самим сварщиком по необходимой траектории вручную.

Для выполнения работ при автоматическом дуговом способе наплавки требуется следующая базовая комплектация оборудования: сварочная головка, токарный или специальный станок, источник питания и аппаратный ящик.

Конструкция сварочной головки (автомата) состоит из механизма подачи ленты или электродной проволоки (чаще всего применяются тяговые ролики) с блоками регулировки скорости подачи, опускания, подъема, поворота головки.

Некоторые модели установок для наплавки, помимо устройства подачи электрода к заготовке, оснащаются механизмом, производящим поперечные колебания электрода, что позволяет получать за один проход слой наплавления значительно большей ширины. Это способствует повышению производительности и качества шва.

Способ дуговой наплавки под слоем флюса

В отличие от ручного дугового способа наплавки, при этом методе показатель допустимой плотности тока увеличивается до 10 раз (может быть в диапазоне от 150 до 200 А/мм 2 ), что допускает применять повышенные мощности сварочной дуги без риска перегреть электрод. При этом производительность наплавки может возрасти до семи раз.

Горение дуги происходит под слоем флюса, благодаря которому происходит значительное снижение теплового обмена с внешней средой. В итоге происходит существенное понижение удельного потребления электроэнергии в процессе наплавки металла с 6–8 кВт∙ч/кг до 3–5 кВт∙ч/кг. Кроме этого, обеспечивается защита сварочной ванны от негативного воздействия азота и кислорода воздушной среды. По сравнению с методом наплавки штучным электродом, при данной технологии наличие кислорода в наплавленном слое сокращается более чем в 20 раз, а азота становится в три раза ниже.

При дуговом способе наплавки под слоем флюса, по сравнению с ручной дуговой сваркой, процентный показатель потерь электродного материала на огарки и разбрызгивание сокращается с 20–30 до 2–4 %.

Между концом электродной проволоки и поверхностью детали происходит возбуждение сварочной дуги. Проволока поступает к зоне сваривания через мундштук механизма подачи, а основной металл и флюс – из флюсопровода. При высокой температуре сварочной дуги происходит плавление проволоки, флюса и основного металла и образуется сварочная ванна. Над зоной сварки образовывается жидкая пленка из флюса, то есть происходит горение дуги в газовом пузыре под расплавленной оболочкой из флюса.

Способность оболочки из флюса поддерживать тепло дуги позволяет сократить потери на угар наносимого металла и защитить расплавленную ванну от соединения с азотом и окисления. Помимо этого, флюс (как сыпучий, так и жидкий) осуществляет давление на расплавленный металл, что способствует качественному формированию шва.

На основном металле толщина флюса находится в пределах от 20 до 80 мм, притом та часть, которая не была задействована в процессе сварки, возвращается в бункер. При перемещении сварочной ванны происходит остывание уже наплавленного металла с образованием поверх него шлаковой корки, которую впоследствии легко отделить легкими ударами заостренного молотка. Шлак дробят и в смеси со свежим флюсом повторно применяют для сварки.

С помощью дугового способа наплавки под слоем флюса можно восстанавливать и упрочнять довольно изношенные детали – с износом до 5 мм. Такую технологию используют для наплавки металлических поверхностей с цилиндрической формой (различных осей, валов, опорных катков), плоских изделий (фланцев) и деталей с криволинейными формами (лопасти гидротурбин, зубья звездочек и т. д.).

К недостаткам можно отнести следующие моменты: не используется при наплавлении деталей диаметром меньше 50 мм, не видно сварочную ванну, большой расход флюса и его высокая стоимость.

При наплавке применяется постоянный ток, так как это позволяет обеспечивать устойчивость горения дуги и, соответственно, стабильный и качественный сварной шов. Полярность используют обратную, т. е. на электрод подают положительный потенциал, а на металлическую заготовку – отрицательный. При таком способе происходит меньший нагрев детали, значит, сокращаются тепловые потери.

Вибродуговая наплавка: описание технологии

Вибродуговой способ наплавки является разновидностью автоматической сварки в среде защитных газов и под слоем флюса. При такой технологии применяют постоянный ток с обратной полярностью напряжением от 12 до 20 В и плотностью от 50 до 70 А/мм 2 .

В качестве источников питания применяют выпрямитель с жесткой внешней характеристикой и сварочный преобразователь. Для дополнительной индуктивности и стабилизации сварочного тока используют дроссель низкой частоты.

В конструкции наплавочной головки имеется механизм подачи, с помощью которого в зону горения дуги с заданной скоростью подается электродная проволока. При помощи электромеханического вибратора мундштук совершает возвратно-поступательные движения (вибрации) с частотой колебаний от 100 до 120 Гц.

Значение амплитуды колебаний электрода относительно детали находится в диапазоне 1–3 мм. Периодическое прерывание дуги является причиной мелкокапельного переноса металлических частиц с поверхности электрода на заготовку. По этой причине формируется предельно минимальная сварочная ванна, обеспечивающая довольно надежное сплавление основного и электродного металла, небольшую глубину области термического воздействия и невысокое нагревание заготовки, намного меньшее по сравнению с обычной дуговой наплавкой выгорание легирующих элементов.

Метод вибродуговой наплавки широко используется для восстановления износа наружных и внутренних поверхностей деталей из стали и чугуна, имеющих цилиндрические и конические формы, а также плоские заготовки. Диапазон диаметральных размеров деталей, обрабатывающихся таким способом, составляет от 8 до 200 мм.

Однослойная наплавка обеспечивает толщину слоя от 0,3 до 3 мм, а при нанесении нескольких слоев ее можно произвести любой толщины.

Функцию защиты расплавленного металла могут выполнить также пар, флюс и углекислый газ.

Способ дуговой наплавки в среде защитных газов

Для сварки различных марок металла используются следующие виды защитных газов:

- азот – для меди и сплавов на ее основе;

- углекислый газ, водяной пар – для чугуна и стали;

- гелий и аргон – для любых металлов;

- различные смеси газов.

Высокая стоимость инертных газов вынуждает ограничивать их применение при дуговом способе наплавки деталей из высоколегированных сталей и сплавов из алюминия.

Подача электродной проволоки в зону горения дуги через наконечник и мундштук, которые расположены внутри газоэлектрической горелки, происходит с определенной скоростью при помощи специального механизма.

Во время контакта детали и сварочной проволоки возникает дуга. Сразу же начинается перемешивание расплавленного металла детали и электрода. По трубке в зону горения дуги под давлением 0,05–0,2 МПа осуществляется подача углекислого газа, который вытесняет воздух и тем самым защищает расплав от негативного воздействия азота и кислорода.

При дуговом способе наплавки может использоваться токарный станок, деталь устанавливают и зажимают в патроне, на суппорте крепится наплавочная головка. Углекислый газ из баллона подается в зону горения дуги. При выходе газа из баллона происходит его быстрое расширение и понижение температуры, по этой причине остаточная влага в баллоне может привести к обмерзанию понижающего редуктора и его преждевременной поломке. В целях исключения такого отрицательного момента применяют осушитель и подогреватель.

Газ проходит по змеевику, подогревается при помощи электрического тэна. После этого он поступает в осушитель, в котором методом взаимодействия с поглотителями влаги (может быть медный купорос или силикагель) происходит его обезвоживание. Расходные параметры углекислого газа контролируются при помощи расходомера.

Из-за относительно небольшой стоимости углекислого газа дуговой способ наплавки в среде СО2 постепенно вытесняет вибродуговой метод и в какой-то степени наплавку под слоем флюса, а, помимо всего, и сварку штучными электродами при сваривании дугой стального тонколистового материала. Если сравнить со сваркой под слоем флюса, такой способ наплавки обладает производительностью на 25–30 % выше, причем его стоимость ниже на 10–20 %. Процесс можно довольно просто автоматизировать и механизировать, так как сварка и наплавка производится в любом пространственном положении. При отсутствии флюса исключается операция по отбиванию зоны сварного шва от шлаковых включений и остатков флюса, что особенно характерно при наплавке в несколько слоев.

С уменьшением зоны термического влияния обеспечивается высокое качество сварки, появляется возможность реставрировать детали с меньшими диаметрами (10–12 мм), а также сваривать металлы небольшой толщины. Механизированный дуговой способ наплавки в углекислом газе широко используют при ремонтах кузовов, кабин и других деталей из листовой стали небольшой толщины, а также для реставрации поверхностей шеек валов, пальцев, зубьев различных шестеренок и звездочек, осей, резьбы и др.

К минусам такого метода наплавления и реставрации поверхностей можно отнести относительно большие потери электродного материала (8–12 %) и открытое световое излучение дуги. На наплавленном слое часто появляются различные трещины и выгорание легирующих элементов. Это происходит по причине разложения углекислого газа при высоких температурах на атомарный кислород и оксид углерода. Чтобы избежать таких процессов, используют электродную проволоку с высоким содержанием кремния, хрома, марганца и некоторых раскислителей, таких как Св-15Х12НМВФБ, Св-08ХГСМА, Св-08Г2С.

Наплавка дуговым способом в среде углекислого газа производится на обратной полярности и постоянном токе.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: