Как начертить вентилятор в солид воркс

Обновлено: 02.05.2024

Подскажите, пожалуйста, кто знает, как повернуть в черетеже вид так, чтобы определенная грань/плоскость, изображенная на чертеже под углом (неизвестным) стала изображнена строго горизонтально/вертикально.

Я так понял, что автору в чертеж нужно вставить произвольный вид, которого нет в стандартных и проекциями от стандартных его тоже не получить.

Советую в модели выделить плоскость, перпендикулярно к которой нужно сделать вид. Нажать "нормально к. ". А в чертеже после этого при вставке вида выбрать "текущий вид модели".

Если изменить угол в модели (77градусов) на какой-нибудь другой, отображение детали на чертеже меняется, а должно оставаться постоянно одинаковым.

в модели выделить плоскость, перпендикулярно к которой нужно сделать вид. Нажать "нормально к. ". ПКМ на свободном месте->ориентация вида->добавление нового вида(подзорная труба со звездой).

в чертеже вставляете свой вид

в модели выделить плоскость, перпендикулярно к которой нужно сделать вид. Нажать "нормально к. ". ПКМ на свободном месте->ориентация вида->добавление нового вида(подзорная труба со звездой).

в чертеже вставляете свой вид

Точно такой же результат как и в решении в посте 6. Меняем улог в сборке - в чертеже виды остаются такими же, но деталь меняет свою геометрию и теперь становится расположена по-другому относительно видов чертежа.

Прошу обратить внимание на то, как создается деталь. Создается в сборке. Поверхности детали не параллельны вспомогательным плоскостям детали ("сверху" "спереди" "справа"). И при изменении некоторых размеров (например угол 77 в данном случае) углы между поверхностями детали и этими плоскостями меняются. Вопрос в том как привязать виды чертежа не к плоскостям ("сверху", "спереди", "справа") а к плоским поверхностям детали.

Потому, что мы не знаем на какой угол надо вращать вид. И нужно, чтобы при изменении этого необходимого угла поворота(при изменении детали в сборке) вид сам доварачивался так, чтобы изображение на чертеже не менялось.

Все это нужно для управления геометрией деталей изменнием размеров в сборке.

Всем привет! С вами Евгений, я специалист по расчётным модулям. Сегодня я расскажу о небольшом эксперименте сравнения производительности SOLIDWORKS, который я провел у себя дома во время режима самоизоляции. Статья получилась довольно длинная, поэтому я разбил её на несколько разделов:

- Технические характеристики компьютеров, на которых проводится тестирование

- Теория метода конечных элементов

- Постановка задачи

- Обзор результатов

- Сводка результатов и рекомендации

Меня часто спрашивают какие необходимы минимальные системные требования, для того что бы выполнять расчёты в модулях Simulation, тем самым чаще всего заводя в тупик.

Сегодня мы будем говорить о системных требованиях для SOLIDWORKS Simulation. Как влияют на время решения тип поставленной задачи, параметры взаимодействия (контакты) деталей и количество узлов или элементов.

Технические характеристики компьютеров

Если вы еще не посмотрели минимальные системные требования для программы, то вот краткая информация: Processor – 3.3 Ghz или выше, Memory – 16GB или больше, Windows 10, 64-bit и SSD для наилучшей производительности. Теперь посмотрим компьютеры, на которых проведем тестирование:

Более подробное сравнение характеристик процессоров вы можете увидеть в таблице ниже. Не трудно догадаться что Intel считает процессоры, установленные на моих домашних машинках – устаревшими. Вот и посмотрим, насколько они уступают современным решениям.

Из не перечисленных характеристик – скорость оперативной памяти, у i7 – 2400 МГц, i5 – 1333 МГц, i3 – 1600 МГц.

Все компьютеры работают с системой, установленной на SSD и на всех установлены последние обновления Windows. Сравнение проводилось на актуальной версии SOLIDWORKS Premium2021 SP0.0. Как работать с одним локальным лицензионным ключом и дома и на работе с помощью удалённого лицензирования мы рассказывали в этом видео .

Теперь о задаче.

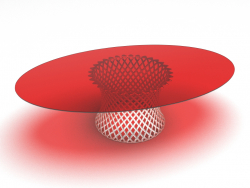

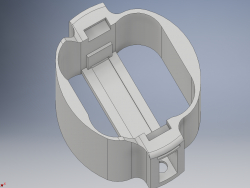

Я взял довольно простую деталь, состоящую из трёх компонентов. Два цельных кольца, между которыми третье кольцо с шестиугольными отверстиями. Детали составлены без зазора, с автоматическим определением контакта. Параметры контакта мы раскроем чуть позже. Назначение этой детали не столь важно, т.к. цель – сравнить решение одной и той же задачи на разных компьютерах.

Теория метода конечных элементов

Немного теории Метода Конечных элементов.

Все тела, рассчитываемые МКЭ разбиваются на небольшие элементы, на вершинах которых находятся связывающие элементы узлы:

Для точности получения достоверных результатов используют элементы разного порядка (порядок элемента равен степени аппроксимирующего элемент полинома)

Тут всё просто – в элементах существуют только узлы (грани нарисованы для наглядности), чтобы провести прямую линию достаточно 2х точек. Но если мы хотим разбить не прямолинейную поверхность (например, поверхность сферы) нам понадобится элемент второго порядка для создания квадратичной функции. Элементы высших порядков применяются в особых случаях.

Где [К] – Это матрица размером (N× N) и остальные – матрицы столбцы (1× N). Где N – число узлов конечноэлементной модели. Для решения этой математической задачи требуется много вычислительной мощности и тут можно сказать только одно – чем быстрее выполняет операции процессор – тем быстрее будет найдено решение уравнения.

Тут еще следует один не всегда очевидный вывод, что не так важно количество элементов, как число узлов. Ведь один элемент может содержать и 4, и 10, и даже 28 узлов. А именно количество узлов определяет размер уравнения равновесия. Представьте себе уравнение размером 1 миллион на 1 миллион переменных, в котором 1 миллион неизвестных, которые надо найти. А компьютеры это решают очень и очень быстро.

Мы можем рассматривать задачу в линейной статической постановке – когда решение задачи находится за 1 шаг. Это идеальный и самый быстрый вариант решения.

Но задача может быть и нелинейной, тогда она решается в несколько раз дольше. По сути последовательно решаются несколько линейных задач. Источники нелинейности могут быть самые разные – физическая нелинейность (свойства материала меняются под нагрузкой), геометрическая нелинейность (отсутствует прямая пропорциональность между нагрузками и перемещениями) и контактная нелинейность изменение или перераспределение контактных реакций.

Несколько решений и в динамических задачах, и в испытания на ударную нагрузку. В общем нужно запасаться терпением..)

Постановка задачи

Для каждой из задач я изменял размер элемента для варьирования общего числа узлов в модели. Данные по числу узлов и элементов, а также времени решения сводил в таблицу.

Обзор результатов

Поскольку у меня три компьютера на разных сериях процессоров, для простоты обозначения я буду писать только серию – i3, i5, i7

Поскольку у меня три компьютера на разных сериях процессоров, для простоты обозначения я буду писать только серию – i3, i5, i7

Для наглядности можем построить графики зависимости времени решения от числа узлов и компьютера, на котором выполняется расчёт. Сначала рассмотрим график для линейной задачи:

Время решения задач с контактом обычно значительно дольше, чем при использовании связанного взаимодействия, т.к. выполняется несколько расчётов. В данном примере время решения на компьютерах i3 и i5 почти сравнялось, в целом характеристики компьютеров почти идентичные, за исключением возможности процессора i5 повышать частоту процессора с помощью технологии Intel Turbo Boost. Однако это увеличение мощности не может использоваться постоянно, после нескольких часов работы с предельными значениями параметров питания, температур и других ограничений спецификации расчетной тепловой мощности, происходит банальный перегрев ноутбука и его мощность заметно снижается.

Рабочий компьютер на мой взгляд способен решить задачи еще в 2-3 раза объемнее, и затем на обработку уравнений перестанет хватать памяти, а решения будут выполнять очень и очень долго. Вот к примеру сравнение загрузки компьютера без запущенных приложений (почту и другие приложения не в счёт, эти приложения вы не будете выгружать для решения повседневных задач) с компьютером во время решения задачи:

Домашние компьютеры, на которые я установил SOLIDWORKS для сравнения с рабочим хоть и решают некоторые задачи, но работать на них уже не так комфортно, каждая операция заставляет задуматься программу на небольшой промежуток времени, что в целом снижает как производительность, так и в целом не способствует быстрому решению поставленных задач.

Сводка результатов и рекомендации

В этой статье вы могли увидеть пример зависимости скорости решения прочностных задач в SOLIDWORKS Simulation от производительности компьютеров, на которых выполняется решение.

Я не рекомендую выбирать компьютер с производительностью ниже минимальных требований, рекомендуемых разработчиками SOLIDWORKS. Но и принимать эти характеристики как рекомендуемые к покупке – тоже бы стал.

Работая на компьютере с параметрами на 20-25% лучше минимальных я иногда ловлю себя на мысли, что было бы не плохо иметь не 32Гб оперативной памяти, а 64Гб, или что бы процессор был еще по шустрее.

Напомню, что при расчётах в SOLIDWORKS не задействуется GPU, поэтому на данном этапе пока что не важно какая у вас видеокарта. А учитывая, что мир стремится к облачным решениям, не факт, что такая технология вообще появится раньше, чем вам будет предложено производить вычисления за считанные минуты на сервере какой ни будь корпорации.

Так что же выбрать в качестве рабочей машины? Прочитав эту статью у вас возможно появилось много новых вопросов, но вы несомненно теперь можете согласиться с утверждением, что чем лучше характеристики компьютера – тем лучше.

Чем быстрее процессор и оперативная память – тем лучше. Выбирайте исходя из базовой тактовой частоты, а не максимальной, которая может давать только краткосрочный эффект увеличения производительности.

Операционную систему, SOLISWORKS и все файлы решаемой задачи – предпочтительнее хранить на SSD, это еще сокращает время решения.

Кстати, на все том же сайте можно запустить тест производительности своей системы и сравнить её с другими пользователями.

Если у вас остались какие-то вопросы, задавайте их, а мы постараемся на них ответить. Есть идеи для новых статей? – пишите!)

$ 3.00

$ 1.49

$ 10.00

$ 9.00

$ 5.00

$ 4.00

$ 7.00

$ 3.00

$ 15.00

$ 3.00

$ 12.00

$ 129.00

$ 5.00

$ 8.00

$ 9.99

$ 4.00

$ 2.00

$ 3.00

$ 2.49

$ 2.49

$ 14.00

$ 4.00

$ 3.00

$ 3.59

$ 3.59

$ 4.59

$ 4.59

$ 4.59

$ 4.59

$ 4.59

$ 4.59

$ 4.59

$ 4.59

$ 1.49

$ 3.00

$ 10.00

$ 36.00

$ 5.00

$ 3.00

$ 2.00

$ 20.00

$ 5.00

$ 1.50

$ 12.00

$ 12.00

$ 12.00

Тема раздела Чертежи авиамоделей в категории Cамолёты - Общий; Доброго времени суток. Пробую начертить пенолет. Но уже на начальном этапе столкнулся с трудностями: для придачи профиля килю не могу .

Опции темы

Solid Works - вопросы "чайника".

Пробую начертить пенолет. Но уже на начальном этапе столкнулся с трудностями: для придачи профиля килю не могу скопировать блок (профиль из набора линий и дуг) с одной плоскости на другую, где планируется растянуть до нужного размера и отсечь лишнее.

Буду рад совету как выйти из этой ситуации. Или если выбраный мною способ создания киля не верный, то приму совет, как лучше сделать. У меня такой план - от объемного фюзеляжа отсечь ненужное по профилю.

Зайди в режим Редактирования эскиза, того в котором профиль нарисован. Выдели кривые, скопируй в буфер. Затем создай Эскиз в той плоскости, в которой надо, и вставь скопрированное.

не получается - нечем скопировать, тк нигде не видно кнопок для копирования, и не работают комбинации Ctrl+C и Ctrl+V.

наверное надо идти другим путем.

прошу прощения - открыл глаза и нашел

решил попробовать сделать чертежик УТ-1. Не столько для постройки модели (хотя это тоже исключать нельзя, если получится), сколько для изучения основ работы в Солиде.

конечная цель работы - увидеть набор фюзеляжа и крыла, получить детали (шпангоуты и нервюры) для резки лазером.

тк после праздников выхожу на вторую работу, то времени на черчение будет куда меньше, а потому хотелось бы не наступать на те грабли, на которые наступали другие. по этому, хотелось бы задвать вопросы тут. Вот первые:

После прочтения тем про работу в Солиде сложилось мнение, что порядок постройки фюзеляжа таков:

1. изначально строится только половинка фюзеляжа, а потом зеркалится

2. обрисовываем половинки шпангоутов

3. вытягивается (вытянутая бобышка?) фюзеляж

4. зеркалится

5. из полученного тела в нужных местах отсекаются детали.

6. для уменьшения всякого рода проблем удалять взаимосвязи после получения нужной фигуры?

Я правильно понял порядок постройки?

И если с фюзеляжем более менее понятно, то крыло, киль и стабилизатор вводят меня в ступор - в крайней попытке нарисовать пенолет все детали сливались в одну.

Сборки, отверстия и прочее в солидворкс. Как сделать ?

Сборки, отверстия и прочее в солидворкс. Как сделать ?

Посмотрел кучу видео, прочитал кучу справки. не понимаю..

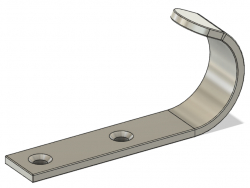

Есть две детали А и Б, они соединены с деталью В. Есть сборка.

Как-бы теперь наделать отверстий во всех этих деталях так, чтобы свинтить их потом болтами ?

Всё что видел - сделайте отверстия во всех деталях отдельно, но так чтобы совпадали, затем вставьте болты.

Не хочу отдельно соединять хочу.

А на выходе еще и получить 3д модель для фрезерования (в том числе и отверстий)

В каждой детали отдельно офигенно неудобно все эти отверстия потом двигать, менять итп.

(надо подвинуть то, что надо, а потом еще и все то, что ему соответствует)

Хотелось-бы на сборке подвинуть винтик, и чтобы всё само собой везде поменялось.

Можно как-то сделать ?

Как вообще люди связывают между собой отверстия на разных деталях так, чтобы гарантированно совпадали ?

есть у меня подозрение, что отверстие можно добавить в сборку и оно продырявит все что нужно.

вариант два - наделать отверстий в одной детали, сориентировать детали и во второй детали сделать отверстия, опираясь на геометрию отверстий первой детали (ох надеюсь понятно что написал)

три - аля fusion 360 - параметрически задать отверстия в каждой детали

Честно говоря не пробовал. но оно как-то должно ведь в детали попасть. т.е. если детали при этом

будут без отверстий, то это не вариант абсолютно. Но попробую. Ввечеру, сейчас под рукой нету.

вариант два - наделать отверстий в одной детали, сориентировать детали и во второй детали сделать отверстия, опираясь на геометрию отверстий первой детали (ох надеюсь понятно что написал)

На уровне сборки опять-же ?

Или можно как-то из одних деталей ссылаться на части геометрии других ?

Одна из идей была сделать переменные и их подставлять везде вместо размеров.

Задача вроде довольно типичная, меня беспокоит то, что не могу найти сходу решения.

Читайте также: