Как сделать крыльчатку для вентилятора своими руками

Обновлено: 13.05.2024

В настоящее время невозможно представить жаркое время года без вентилятора. В это время важны как большие модели, так и маленькие. Но, к сожалению, последние стоят в разы дороже, да и не в каждом магазине встретишь подходящую модель. Не стоит спешить раскошеливаться — выход есть!

В данной статье мы подскажем вам некоторые идеи о том, как сделать вентилятор своими руками в домашних условиях. Этот процесс довольно увлекательный, поэтому в него можно будет вовлечь детей-подростков.

Вентилятор из кулера

Это самый простой способ, как сделать домашний вентилятор. Для изготовления нам понадобится кулер от старого компьютера. Эта деталь сама по себе уже работоспособна, нам останется лишь правильно соединить его с проводом.

Если будущий вентилятор будет находиться в непосредственной близости от компьютера, то в качестве провода подойдет стандартный USB провод. Ненужный край шнура с маленьким разъемом отрезаем и зачищаем провода. Точно также зачищаем провода у кулера.

Иногда в кулере и USB-шнуре бывают больше двух проводов, запомните, нам нужны черный и красный цвет двух проводов в одном и в другом элементе. Остальные нам не нужны.

После зачистки соединяем красный провод с красным, черный — с черным, соединения необходимо хорошенько заизолировать. После изоляции вентилятор уже вполне рабочий, осталось придумать ему оригинальную подставку на свой вкус и приклеить ее к кулеру. Все! Устройство готово!

Обороты у кулерного устройства довольно высокие, так что смело можно его использовать, как вентилятор для сушки рук.

Конструкция из дисков

Это устройство более сложное, чем изготовленное из кулера. Для изготовления нам понадобится моторчик с торчащим железным стержнем. Данные моторчики можно взять из старой игрушки, видеомагнитофона или плейера (последний вариант самый подходящий, ведь именно плейер имеет стандартную насадку для диска). Соединяем мотор с проводами вышеуказанным способом.

Нарезаем диск на восемь будущих лопастей, при нарезке не доходим до конца внутреннего края. Слегка нагреваем диск для размягчения и выгибаем лопасти, как у обычного вентилятора. Вместо диска можно будет использовать пластиковую бутылку.

В центр лопастей вставляем пробку от бутылки, именно пробка будет соединителем моторчика и лопастей. Если вставка окажется великоватой, то осторожно обрезаем ее ножом.

Соединив все детали, дополняем готовую конструкцию устойчивой подставкой. Для этого можно использовать втулку от рулона туалетной бумаги и второй целый диск, который послужит общей опорой.

Для скрепления деталей друг с другом будет лучше использование качественного клея, чтобы в будущем конструкция прослужила долго и не рассыпалась.

Вентилятор из двух пластиковых бутылок

Данная конструкция более сложная, требует более серьезного подхода при изготовлении. Результат — отличный способ сделать своего рода настольный или напольный вентилятор своими руками.

- две разные по размеру бутыли — 0,5 и 1,5 литра;

- небольшой двигатель типа 12 V DC;

- 7 толстых трубочек для напитков;

- блок питания и разъем к нему;

- CD диск;

- термоклей и суперклей;

- выключатель;

- пластиковые стяжки.

- маркер;

- ножницы или нож;

- изолирующая лента;

- паяльник;

- кусачки.

Из бутыли меньшей объемом нарезаем лопасти, как было указано выше. Делаем отверстие в центре пробки горячим шилом или гвоздем. Одеваем крышку на двигатель и фиксируем все термоклеем.

Сооружаем подставку. Прочно склеиваем суперклеем между собой трубочки для напитков — это наша будущая стойка. Из второй бутыли вырезаем верхнюю часть и вставляем до середины ее длины склеенные трубочки, не забывая зафиксировать соединение суперклеем.

Устанавливаем двигатель с лопастями на стойку из трубочек, дополнительно опять промазывая все термоклеем. Провода прячем в трубочки, так они оказываются внутри стойки. Скрепляем конструкцию двигателя и стойки пластиковыми стяжками, приклеивая их вдоль трубочек термоклеем и обрезая оставшиеся лишние края.

Прорезаем в нижней части стойки отверстия для разъёма блока питания и выключателя. Подключаем их, не забывая о хорошей изоляции. Крепим все к пластику термоклеем.

Для утяжеления и устойчивости основания сооружаем донце из диска. Для этого просто склеиваем термоклеем диск с краями пластиковой бутыли.

Подсоединяем к разъему блок питания, и вот — вентилятор готов к работе!

Что делать, если не работает бытовой вентилятор?

Итак, как сделать вентилятор самостоятельно, мы уже знаем. Но в вашем домашнем хозяйстве наверняка есть неисправный вентилятор заводского производства. Конструкция подобных изделий несложная (можно воспользоваться инструкцией), поэтому для особо любопытных, завершающая тема статьи будет — ремонт напольного вентилятора в домашних условиях.

Причины неисправности

Перечислим основные проблемы, при которых устройство не работает и возможные способы их устранения.

Агрегат не включается. Если лампочка горит, но устройство не включается, то возможна причина — поломка кнопок. Если же лампочка не загорается — то причина скорее всего в шнуре или вилке.

Слабое вращение лопастей — сигнал о недостаточной смазке подшипника внутри двигателя.

Вентилятор перестал вращаться влево и вправо. Все дело в кривошипе, крепежные винты его могут ослабнуть или открутиться.

Гудение и отсутствие вращения. Возможны три причины поломки — отсутствие смазки на подшипниках, сломался конденсатор или электродвигатель.

Фото вентиляторов своими руками

Читайте здесь Фильтр для воды своими руками: самодельные устройства для фильтрации и тонкой очистки воды (115 фото)

Материалы.

— Мотор DC 12V-36V 3500-9000 RPM, оправка для вала

— Крыльчатка от автомобильной системы вентиляции

— Пластиковое ведерко от строительных смесей

— Водопроводная пластиковая труба, заглушки, тройники, уголки

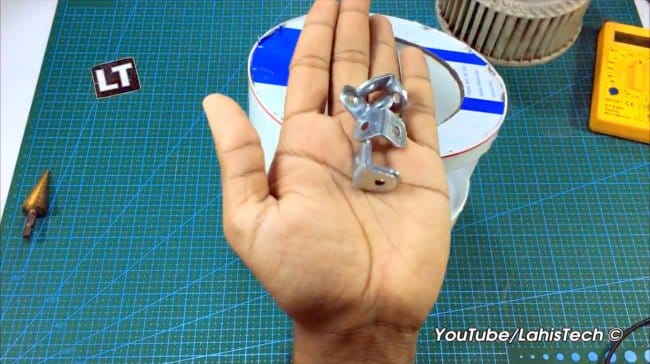

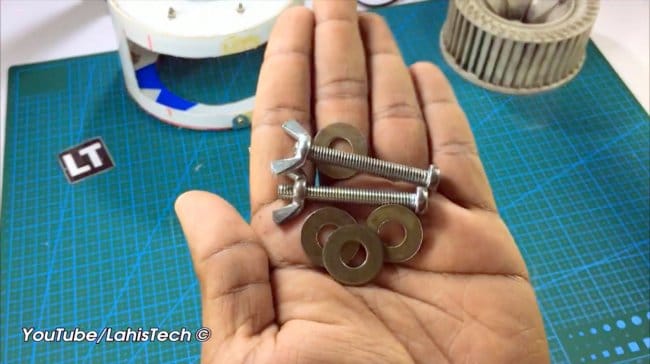

— Мебельные стальные уголки, винты, шайбы, барашковые гайки

— Регулируемый блок питания 12-24V 4A, разъем, термоусадочная трубка

— Провода, припой, наждачная бумага, двухкомпонентный эпоксидный клей, аэрозольная краска.

Процесс изготовления.

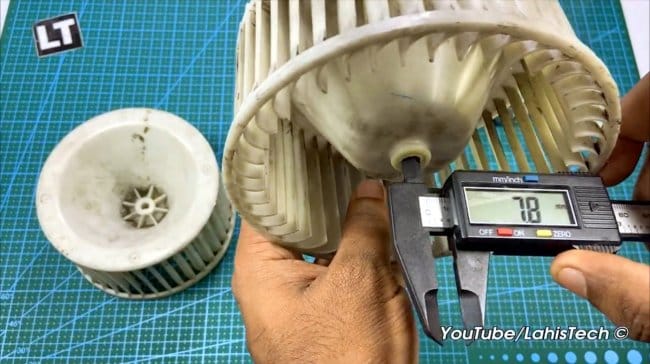

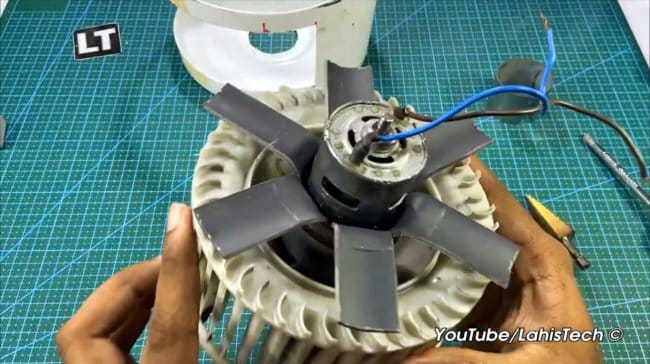

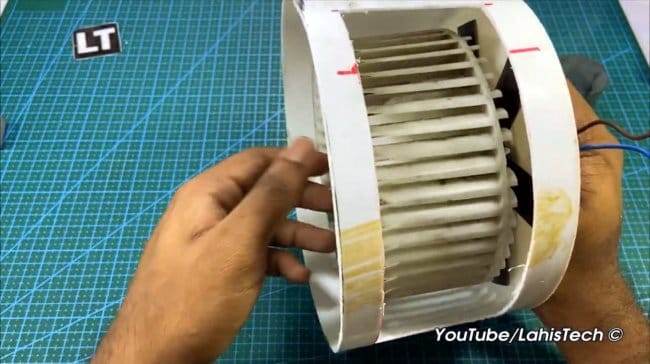

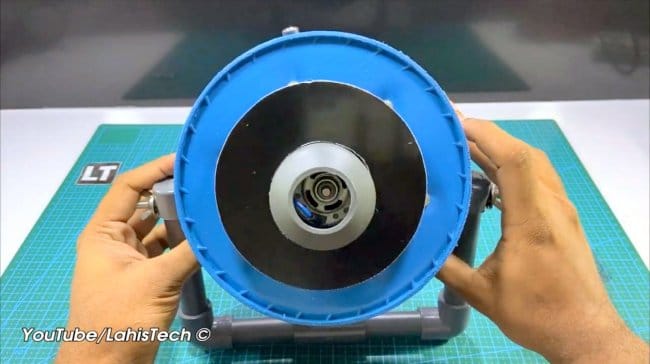

Итак, основой для этого вентилятора послужит старенькая крыльчатка от автомобильной системы вентиляции. Первым делом ее следует очистить от грязи.

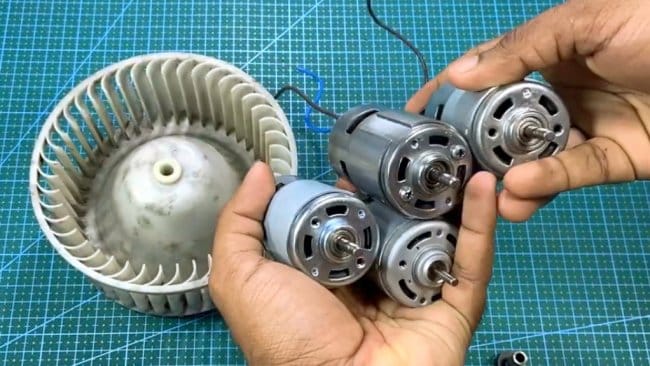

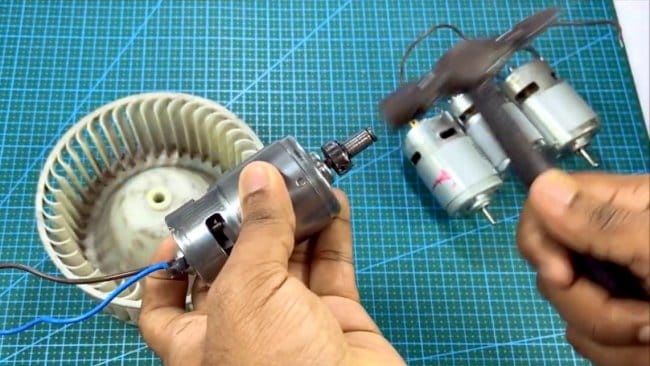

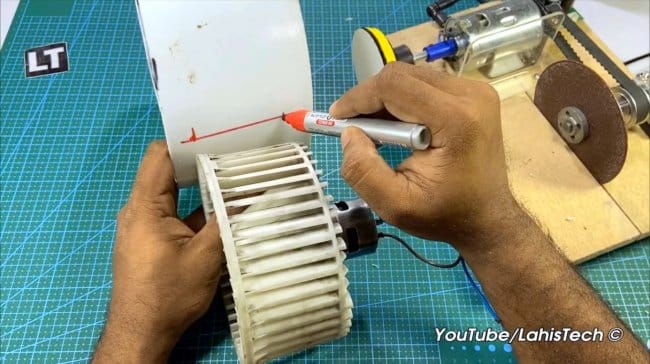

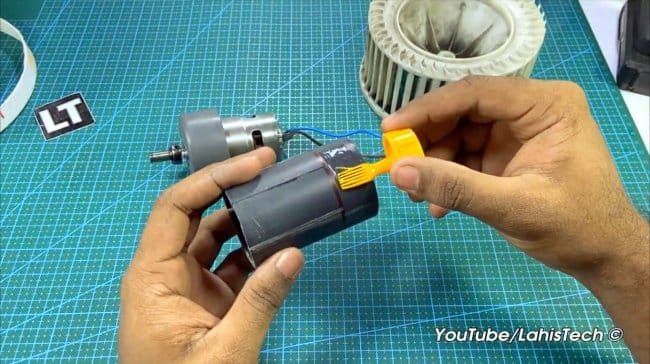

Вращать крыльчатку будет распространенный электромотор 775. На его вал напрессовывается переходная муфта, а к клеммам припаиваются провода питания, и изолируются термоусадочной трубкой.

Затем надевается крыльчатка, и проверяется балансировка механизма. Для испытаний автор использовал обычный 12-В аккумулятор.

Если особых вибраций не наблюдается, то можно переходить к изготовлению корпуса.

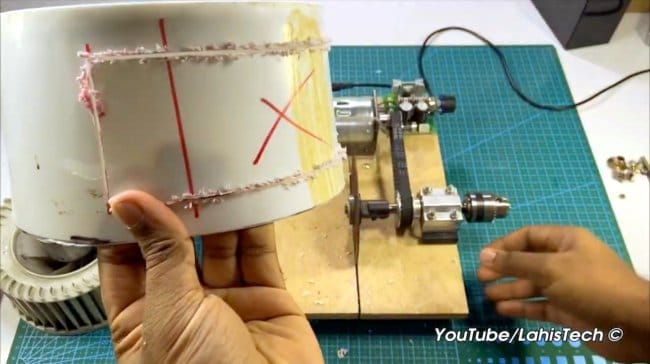

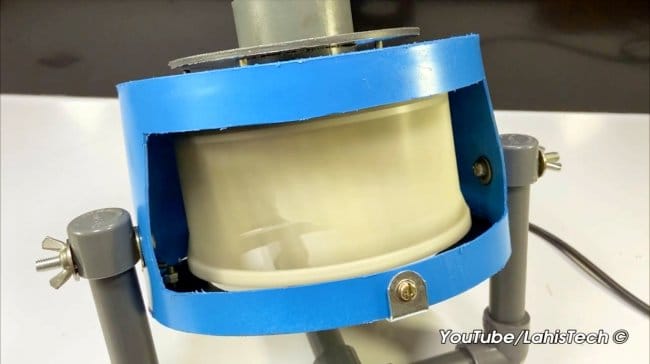

Для наружной части корпуса отлично подходит ведерко из-под строительной смеси или краски.

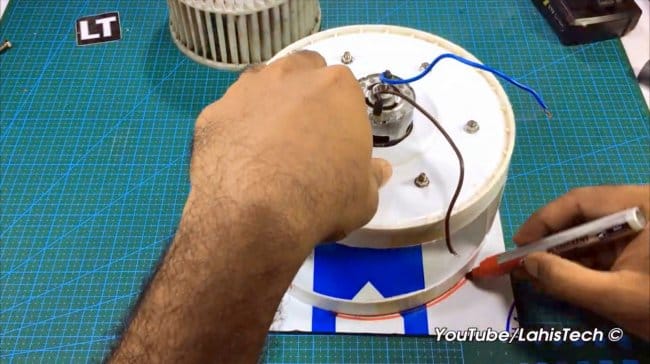

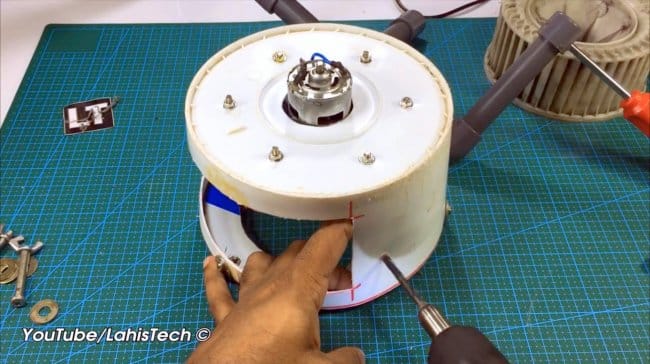

Положив на его дно двигатель с крыльчаткой, по периметру стенки отмечается линия на высоте задней части двигателя.

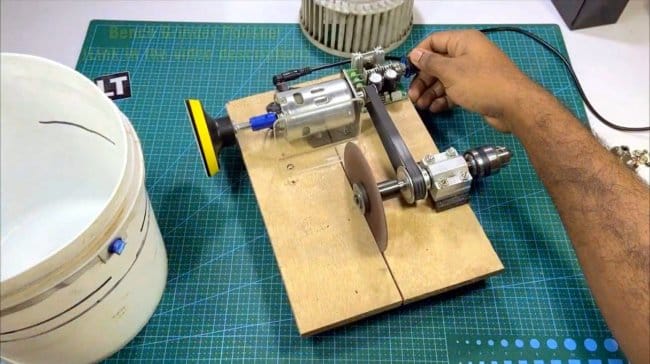

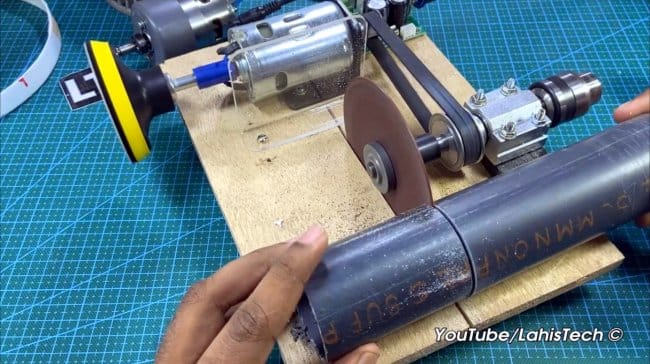

Излишек пластика срезается на самодельном комбинированном станочке.

Про самостоятельное изготовление этого станка было подробно рассказано в недавней статье.

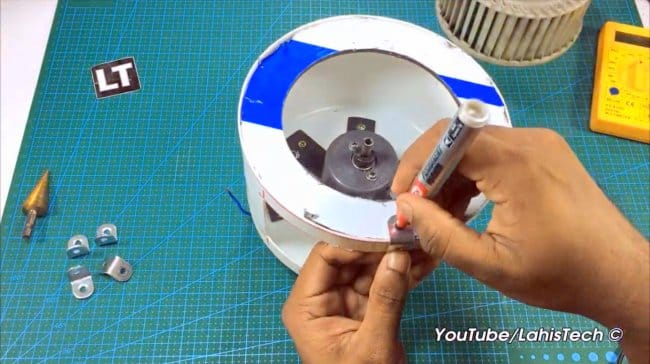

С учетом высоты рабочей части крыльчатки, мастер размечает и вырезает в стенке корпуса окошко для выхода воздуха. В углах пильный диск немного не дорезал пластик, пришлось воспользоваться ножом.

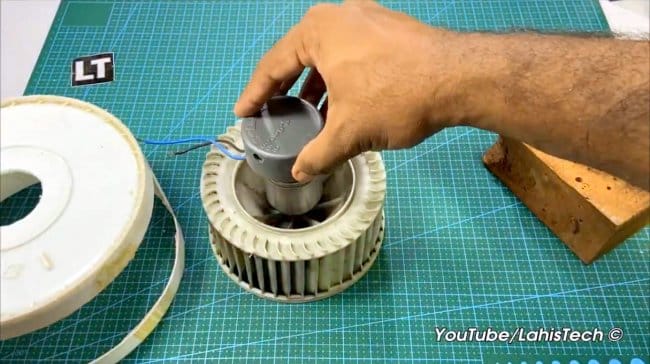

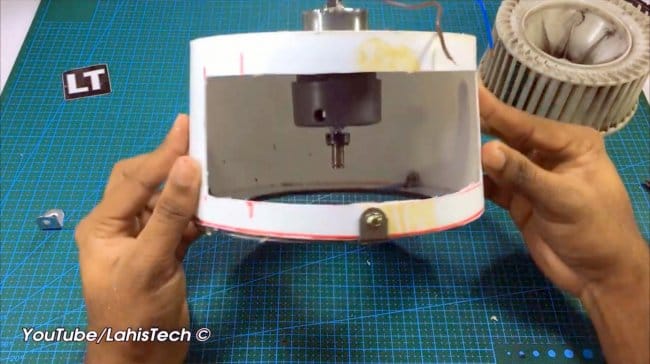

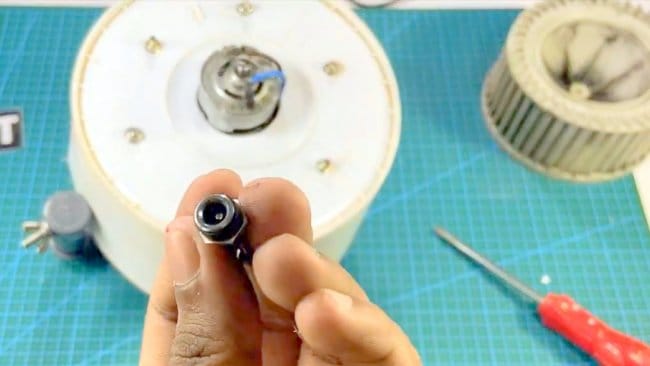

Крепление двигателя к корпусу придется делать самостоятельно. К передней его части отлично подходит заглушка для пластиковых водопроводных труб диаметром 50 мм. В ее центре, с помощью ступенчатого сверла, мастер делает отверстие под вал с муфтой.

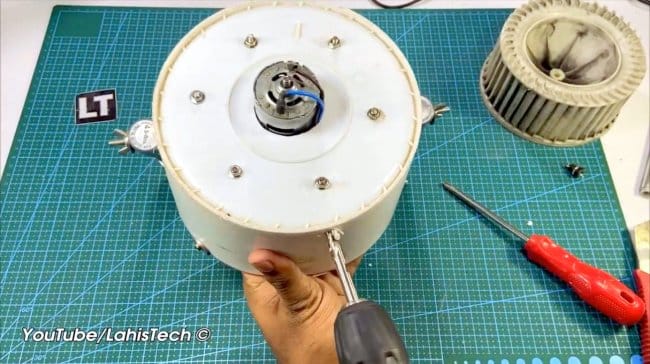

Затем выкручиваются крепежные винты, и на заглушке размечаются центры отверстий для них.

В качестве ориентира для разметки, была использована готовая пластина крепления двигателя.

Вторая часть крепления будет изготовлена из 50-мм пластиковой трубы. От нее отрезается кусочек, чуть больше длины двигателя.

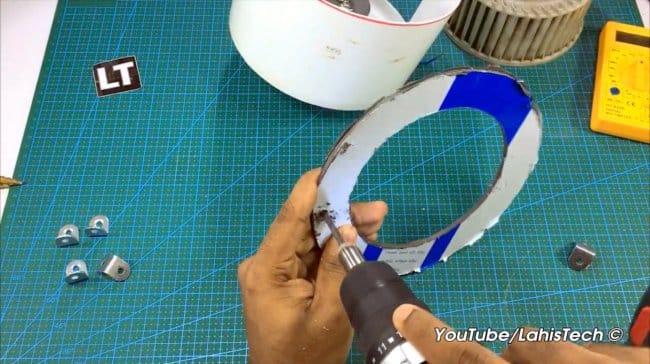

Отметив линию, до которой трубка войдет в заглушку, на трубке делаются шесть продольных надрезов от ее края до размеченной линии.

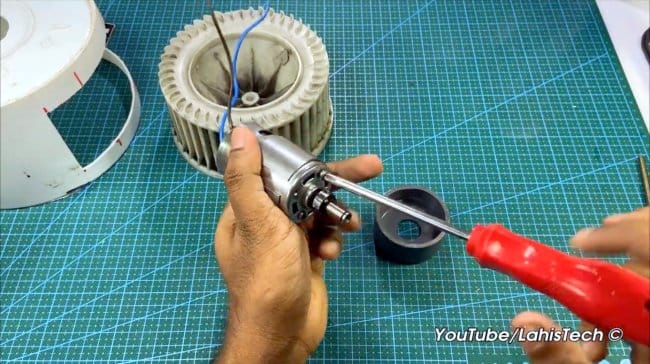

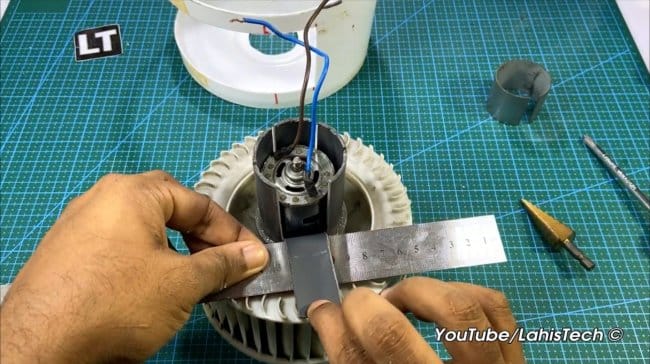

Нижняя часть пластинки прогревается феном, возле нее кладется линейка, и лепесток сгибается под углом 90 градусов. Такая операция повторяется со всеми пластинками.

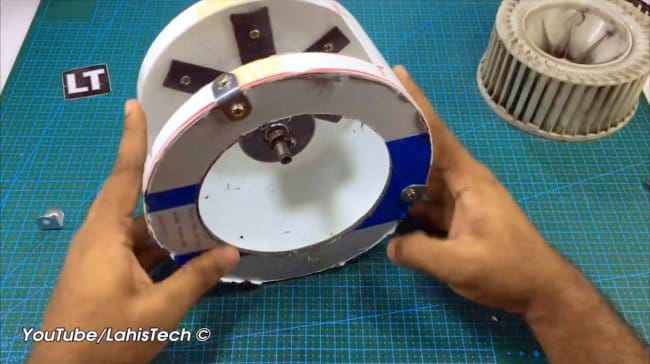

На краю одного из лепестков сверлится отверстие, двигатель с креплением центрируется внутри корпуса. В донышке делается ответное отверстие, и закрепляется первый лепесток.

Эта же операция выполняется и с остальными частями крепления, для чего снова пришлось снять крыльчатку.

Теперь нужно сделать нижнюю крышку, для этого подходит любой листовой материал, например, автор использовал алюкобонд.

На листе размечается периметр корпуса, и диск вырезается с помощью фрезы-балеринки.

В центре диска делается отверстие такого диаметра, чтобы оставшееся кольцо перекрывало края крыльчатки.

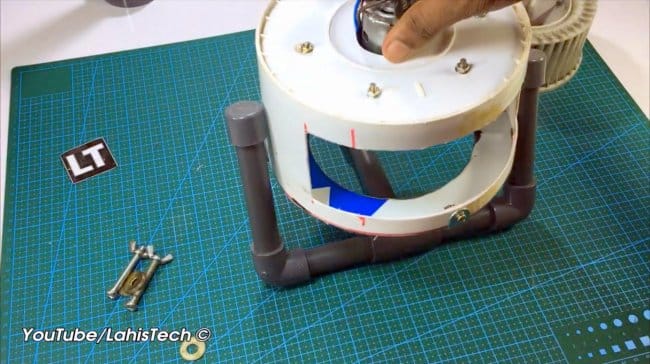

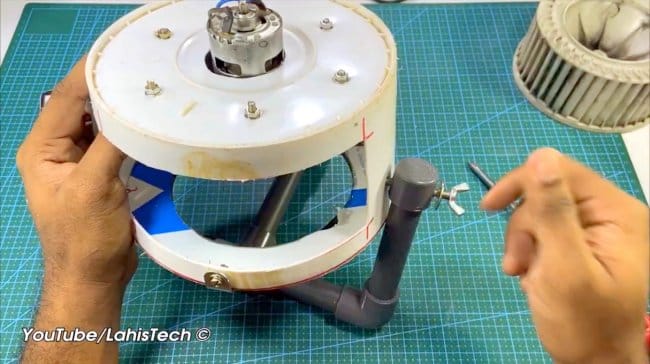

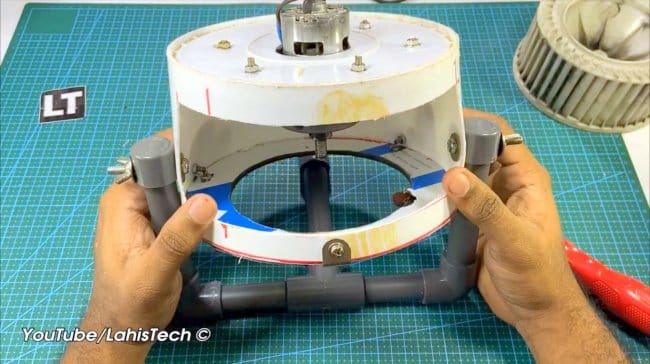

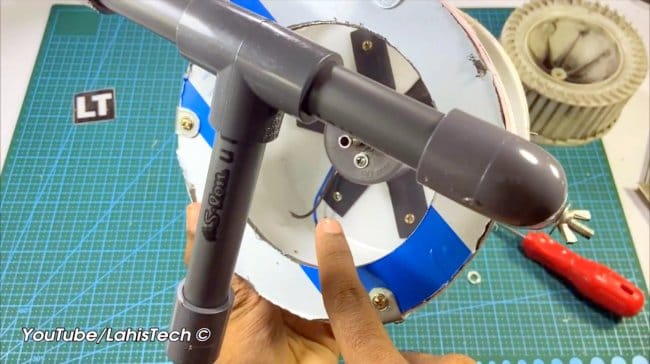

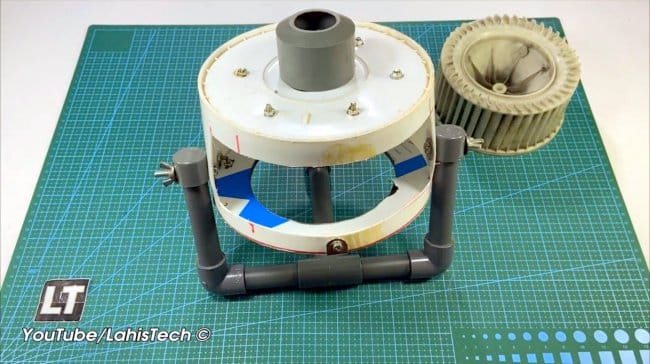

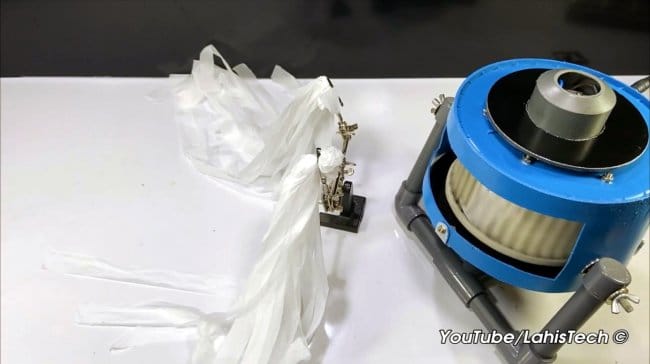

Из водопроводных труб, уголков и тройника на ½ дюйма, мастер соорудил вот такую подставку.

На краях стоек и в середине стенки корпуса сверлятся сквозные отверстия для винтов крепления.

Корпус присоединяется к подставке винтами, и они фиксируются барашковыми гайками. Так можно будет регулировать наклон вентилятора, и направлять воздушный поток.

Последним устанавливается разъем питания, его нужно будет припаять к проводам от двигателя после окраски конструкции.

Вот такая конструкция центробежного вентилятора получилась.

Конечно, корпус следовало бы изготавливать в форме "улитки" так, как это делается на аналогичных промышленных вентиляторах. При этом окошко не следует вырезать полностью, оставив один узкий край присоединенным к корпусу. Достаточно будет приклеить пару перемычек между ее широкими краями и корпусом.

Теперь можно подключать к разъему регулируемый блок питания.

Такой вентилятор может не только гонять воздух в мастерской, заменив обычный лопастной, но и послужить основой для приточно-вытяжной вентиляции.

Благодаря низкому напряжению питания, можно легко регулировать обороты двигателя, и воздушный поток.

Благодарю автора за простую конструкцию центробежного вентилятора.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Устройство и конструкция

Всасывание происходит в направлении оси вращения, а выброс — по касательной к нему, перпендикулярно к всасыванию. При вращении лопатки захватывают частицы воздуха и с усилием выбрасывают их в центробежном направлении. Корпус вентилятора не позволяет потоку рассеиваться, направляя его в выходное отверстие. В районе центральной части рабочего колеса образуется разрежение, тут же пополняемое притоком из входного отверстия, расположенного в центральной части плоской стороны корпуса.

Особенности

Специфика работы центробежных вентиляторов состоит в способности производить реверс воздушной струи при изменении направления вращения рабочего колеса. При этом, разницы в давлении практически не наблюдается, имеются лишь небольшие отличия параметров, обусловленные использованием обратных сторон лопаток. Это позволяет устанавливать вентилятор в разных участках системы воздуховодов и обеспечивать определенные режимы работы системы.

Конструкция вентилятора улитки достаточно проста. На приводном валу установлено рабочее колесо, вращающееся внутри корпуса. Существуют варианты конструкции, где рабочее колесо не имеет собственного вала и установлено прямо на валу электродвигателя. Это свойственно вентиляторам небольших размеров. Величина определяется номером вентилятора, который обозначает диаметр крыльчатки в дм. Например, радиальный вентилятор № 4 имеет рабочее колесо диаметром 40 см.

Крыльчатки, лопасти

Рабочее колесо (крыльчатка) состоит из лопаток, осуществляющих воздействие на определенные участки воздушного потока, и опорной конструкции карусельного типа.

Существует два вида:

- рабочее колесо барабанного типа. Внешне напоминает беличье колесо. Используется в вентиляторах, осуществляющих перемещение газовоздушной среды с обычными требованиями — температура до 80°, отсутствие агрессивных, легковоспламеняющихся, липких или волокнистых включений. Устанавливается в большинстве вентиляторов

- открытая крыльчатка. Используется намного реже, так как конструкция подобного типа менее устойчива к механическим воздействиям. Большинство производителей делают такие рабочие колеса только на заказ. Применяется для работ в качестве пылевых устройств, работающих со сложными материалами с волокнистыми включениями

Перемещение воздушного потока происходит посредством контакта с лопатками рабочего колеса. При вращении плоскости лопаток воздействуют на определенный объем воздуха, с которым находятся в непосредственном контакте, уплотняют его и придают соответствующий импульс.

Эксплуатационные параметры центробежных вентиляторов определяются размерами рабочего колеса, его диаметром и шириной, величиной площади лопаток, их количеством. Чем больше диаметр, тем выше линейная скорость потока и больше его энергия. Соответственно, возрастает давление и производительность вентилятора. При этом, значительно увеличивается аэродинамическое сопротивление установки, что создает сильную нагрузку на электродвигатель. Увеличение диаметра позволяет получить высокое давление, а увеличение ширины крыльчатки (высоты барабана) повышает производительность.

Самостоятельное изготовление

Рассмотрим, каким образом может быть создан вентилятор улитка своими руками, чертежи которого можно отыскать в сети интернет или изготовить самостоятельно.

Чертеж

Видеообзор

Рабочее колесо

Прежде всего необходимо обзавестись рабочим колесом. Это важно, так как оно является достаточно массивным элементом и требует хорошей балансировки. Если крыльчатка хоть немного бьет, подшипники электродвигателя (или собственного приводного вала) быстро выйдут из строя. Часто используются готовые крыльчатки от вентиляторов или кондиционеров, но если отыскать их нет возможности, придется делать самостоятельно.

Посадочная муфта

Прежде всего, надо изготовить посадочную муфту. Она делается на токарном станке. Затем муфту прикрепляют к листу металла сваркой или винтами, зажимают в токарном станке и тщательно центруют. В результате получится круглый диск с посадочной муфтой в центре. На нем делается разметка и прикрепляются лопатки. Делать рабочее колесо барабанного типа своими руками нецелесообразно, поскольку качественная балансировка самодельных элементов невозможна.

Корпус

Для корпуса используется листовая сталь или, как в примере на видео, дерево. Из нее вырезают полосу шириной на 0,5-1 см больше толщины рабочего колеса. Полосу сгибают, придавая ей форму улитки. Это — боковая часть корпуса. Затем изготавливают две одинаковых части, повторяющие профиль бокового элемента.

Одна из частей станет внешней стороной корпуса, на ней делают всасывающее отверстие и закрепляют фланец для монтажа воздуховодов или решетки. Вторая часть крепится к корпусу электродвигателя и имеет отверстие для прохода его вала. Она укрепляется на двигателе при помощи болтов, боковая изогнутая часть приваривается к ней сплошным швом без щелей. На кромку привариваются болты, которыми будет прижата внешняя часть со всасывающим отверстием.

Сборка

Самостоятельное изготовление вентилятора — достаточно сложная задача, поскольку необходимо сделать криволинейные детали. Некачественная сборка, ошибки в форме элементов, дисбаланс рабочего колеса являются распространенными недостатками самодельных вентиляторов.

Кроме того, все самоделки сильно шумят во время работы, и избавиться от этого удается крайне редко. Браться за изготовление, не имея навыков слесарных работ, умения качественно варить листовую сталь и выполнять прочие работы бессмысленно. Цена готового вентилятора не настолько велика, чтобы расходовать понапрасну время, материалы и занимать оборудование.

Обзор и сравнение производственных моделей

Готовые вентиляторы имеют стабильные и устойчивые рабочие характеристики, обеспечивают качественную работу с низким уровнем шума. При наличии разветвленной системы воздуховодов, распространяющих звук по всем помещениям, использование малошумящего оборудования очень важно. Рассмотрим эксплуатационные характеристики нескольких промышленных образцов, чтобы знать, от чего следует отталкиваться при проектировании собственного изделия:

Радиальные вентиляторы низкого давления ВР 80-75

Имеют достаточно высокую производительность (от 370 до 71000 м 3 /ч в зависимости от номера вентилятора). Давление находится в пределах 0,37-1820 Па. Используются в системах общеобменной вентиляции или в составе технологического оборудования.

Читайте также: