Как выбрать осушитель воздуха для компрессора

Обновлено: 03.05.2024

В этой статье подробнее остановимся на осушителе: как подобрать, в чем различия между адсорбционным и рефрижераторным, а также разберем нюансы эксплуатации.

Система подготовки сжатого воздуха состоит из воздушного компрессора, осушителя и системы фильтрации. В прошлой статье мы рассказывали, как правильно самостоятельно подобрать воздушный компрессор, а в этой статье подробнее остановимся на осушителе: как подобрать, в чем различия между адсорбционным и рефрижераторным, а также разберем нюансы эксплуатации.

Осушители сжатого воздуха делятся на два типа:

- Рефрижераторные, позволяющие осушить сжатый воздух до точки росы +3℃.

- Адсорбционные, позволяющие осушить сжатый воздух до точки росы до минус 70℃.

Встроенные рефрижераторные осушители сжатого воздуха

Реф. осушители, позволяющие осушить сжатый воздух до точки росы +3℃, могут быть как встроенными в воздушный компрессор, так и отдельностоящими.

Производители компрессорного оборудования часто предлагают своим клиентам компрессор со встроенным рефрижераторным осушителем, так как такой вариант позволяет сэкономить пространство.

Встроенные реф.осушители присутствуют в моделях компрессоров средней производительности (от 10 до 110 кВт). В более мощных машинах встроенные осушители используются реже, так как возникают проблемы с охлаждением компрессорного агрегата.

Рефрижераторный осушитель сжатого воздуха работает по принципу холодильника, а холодильник, как известно, нельзя ставить вплотную к стене. Сзади холодильника пристуствует радиатор, который должен охлаждаться естественной конвекцией окружающего воздуха. Если доступ воздуха будет перекрыт, то оборудование может выйти из строя.

Отдельностоящие реф.осушители сжатого воздуха

На более мощных моделях компрессорного оборудования нет возможности разместить встроенный реф.осушитель в корпусе компрессора именно по причине недостаточного охлаждения. Для корректной работы мощных компрессоров и осушителей требуется наличие просторного помещения с принудительной приточно-вытяжной вентиляцией. В маленьком помещении окружающий воздух нагреется достаточно быстро, и это может привести к выходу из строя или остановке системы подготовки сжатого воздуха.

Условия работы осушителя

Одним из побочных явлений работы реф.осушителя в жарких условиях является повышение точки росы продуктового воздуха (от +3℃ и выше), что в дальнейшем может плохо отразиться на работе адсорбционного генератора - он может выйти из строя.

Адсорбент, входящий в состав адсорбционного генератора, крайне чувствителен к влаге. Чем выше точка росы входящего в генератор воздуха, тем больше в нем влаги. Влага скапливается в гранулах адсорбента и снижает его эффективность. Чем больше влаги - тем ниже производительность и концентрация продуктового азота и кислорода.

Принцип работы адсорбционного осушителя

Адсорбционный осушитель работает по принципу адсорбционного генератора. Внутри колонн осушителя находится адсорбент, который захватывает влагу из воздуха и выводит ее из системы. На выходе мы получаем низкую точку росы, от минус 40℃ до минус 70℃, что позволяет использовать такой воздух в микроэлектронике и в лазерной резке.

Нюансы эксплуатации осушителя сжатого воздуха

Обратной стороной работы осушителя является отвод капельной влаги.

Для бесперебойной работы всех типов осушителей необходимо заранее подготовить систему отвода капельной влаги. Чем ниже точка росы - тем больше влаги придется отводить из осушителя. Для компрессорных станций небольших мощностей будет достаточным переодически сливать воду из системы реф.осушителя в ручном режиме, а для более мощных станций рекомендуем подключить осушитель к системе сброса технической воды/канализации.

В случае, если отвод воды не будет предусмотрен заранее - осушитель может остановиться или выйти из строя. В случае, если компрессор и осушитель не подключены в единую систему управления азотной/кислородной станцией, то воздух, минуя осушитель, может пойти напрямую в генератор и повлечь за собой его выход из строя.

В этой статье мы говорим именно о самостоятельном подборе и монтаже осушителя. Мы предлагаем нашим клиентам готовые решения, в которым предусмотрены все системы контроля качества газообразного продукта (воздуха, азота и кислорода) и единая система управления оборудованием.

Для чего нужна автоматическая система управления?

Система безопасности, которая входит в комплект поставки наших станций, оповестит оператора о возникших проблемах и отключит оборудование, если проблема не будет оперативно решена. Такой подходит позволяет сэкономить средства на последующем обслуживании и ремонте оборудования.

В прошлой статье мы говорили о том, что для самостоятельного подбора компрессора требуется закладывать на потери +30% к производительности и +2 бара к требуемому давлению на входе в газоразделительный блок. Осушитель сжатого воздуха является ключевым источником потерь в системе подготовки сжатого воздуха.

Стоимость и обслуживание

Адсорбционные осушители сжатого воздуха значительно дороже, чем рефрижераторные осушители аналогичной производительности. Это связано с их конструктивными отличиями.

Обслуживание адсорбционных осушителей можно сравнить с обслуживанием адсорбционных генераторов. Вам не потребуется наличие дополнительных знаний, если вы проводите самостоятельное обслуживание оборудования. Однако, для проведения технического обслуживания, мы рекомендуем обратиться к нашим специалистам.

Воздух, сжимаемый компрессором, часто имеет частички влаги или масла, попадание которых в систему нежелательно. Для удаления примесей из сжатого воздуха устанавливают влагоотделитель для компрессора. В некоторых случаях без данного элемента выполнение работ с использованием пневмоинструмента становится невозможным.

Назначение влагоотделителя в компрессорах

Для организации правильной работы пневмоинструмента очень важным показателем является чистота сжатого воздуха, который на него подается. Прежде всего, он должен быть очищен от пыли. Для очистки от механических загрязнений используется воздушный фильтр, устанавливаемый на входе в агрегат. Также из воздушных масс нужно удалить влагу, которая при его сжатии конденсируется в ресивере и в самой системе. Для удаления влаги на выходе из компрессора устанавливают осушитель воздуха. Кроме влаги, сжатый воздух может иметь частицы масла, которое неизбежно попадают в него.

На заметку! Смешивание масла с воздухом при его сжатии характерно для воздушного поршневого и роторного (винтового) компрессора, поскольку работа данных агрегатов подразумевает обязательное наличие смазки.

Если воздух не очищать от влаги, то происходит следующее:

- при смешивании влаги с маслом происходит образование эмульсии, которая способна засорять пневмоканалы;

- при низких температурах влага в пневмоканалах замерзает, что может вызвать их закупорку или повреждение;

- в воздуховодах накапливается ржавчина, которая со временем может полностью перекрыть подачу воздуха;

- при попадании влаги в пневмоинструмент, его детали начинают ржаветь и быстро выходят из строя;

- образовавшая воздушно-масляная смесь по своему составу не может соответствовать требованиям для применения ее в пищевой, электронной, фармацевтической и химической промышленности;

- при наличии влаги становится невозможной качественная покраска, например, автомобилей, поскольку краска ляжет неплотно, с образованием пузырей, которые вызовут ее отслаивание.

Устройство и принцип работы детали

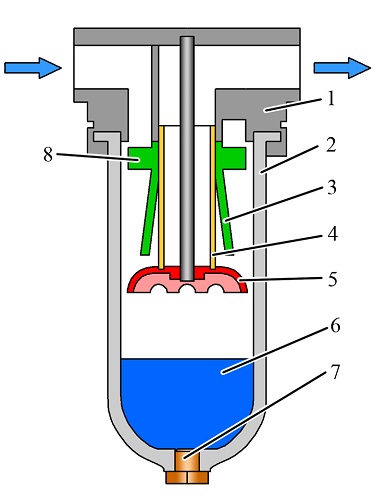

Устройство стандартного влагоотделителя вихревого типа для пневматических систем показано на рисунке ниже.

Состоит данный узел из следующих элементов.

- Корпус. Крепится к пневмопроводу и является основой для всего влагоотделителя.

- Стакан. Формирует внутреннюю полость, в которой размещаются дефлектор (3), фильтр (4), заслонка (5), пробка (7) и крыльчатка (8).

Принцип работы влагоотделителя достаточно прост. После попадания в корпус (1) сжатого воздуха, он перемещается в сторону крыльчатки (8). Попав на крыльчатку, имеющую направляющие лопасти, воздух закручивается. Под действием центробежной силы все находящиеся в воздухе частицы перемещаются к стенкам стакана (2), где конденсируются и скатываются вниз. Для отделения спокойной зоны, в которой находятся загрязнения (6), предусмотрена заслонка (5). Далее, воздушный поток попадает в дефлектор (3) с установленным фильтром (4), который задерживает мелкие твердые частицы загрязнений. Накопившиеся загрязнения удаляются через пробку (7), установленную на дне стакана.

Разновидности систем очистки воздуха

Для очистки сжатого воздуха, как для промышленных, так и для бытовых целей, применяется несколько типов влагоотделителей: вихревые, влагомаслоотделители адсорбционные и модульные системы очистки.

Вихревые фильтры

Влагомаслоотделитель вихревого типа имеет цилиндрическую форму (устройство было рассмотрено выше) и очищает воздух за счет его завихрения в камере (стакане). Вихревой маслоотделитель является самым распространенным приспособлением для очистки сжатого воздуха от влаги и частиц смазки.

Влагомаслоотделители адсорбционные

Для удаления из сжатого воздуха масла и влаги используют вещества, обладающие активными впитывающими свойствами, например, селикагель, алюмогель, хлористый кальций и др. На следующем рисунке показан масловлагоотделитель адсорбционного типа.

Модульные системы очистки

Наилучшие результаты по удалению из воздуха конденсата, частичек масла и пыли обеспечивает модульная система очистки. Состоит она из нескольких элементов: циклонного (вихревого) отделителя, фильтра тонкой очистки и угольного фильтра. На следующем рисунке показан масловодоотделитель модульного типа.

Важно! Модульные системы обеспечивают на последнем уровне очистки практически стопроцентную чистоту технического воздуха, который поступает на обдувочные пистолеты, пневматические инструменты, краскопульты и респираторы (не имеющие угольный фильтр).

Ключевые характеристики оборудования

Область применения влагомаслоотделителей достаточно широка, поэтому при выборе модели стоит сразу обозначить её конкретные цели и задачи: обслуживание автомобилей класса МАЗ / КАМАЗ, пневматического инструмента или же других устройств, где требуется качественная фильтрация.

Если брать в расчёт технику для работы с лакокрасочными материалами на пневматике, то необходимость в расширенной пропускной способности отпадает. Здесь гораздо практичнее смотреть в сторону оборудования с фильтрами тонкой очистки.

В то время как для производственных нужд требуется именно хорошая проходимость, а показатель микрон к очистке отходит на второй план. Последнее зависит от размера фракции. Промышленные варианты логичнее использовать для качественной подготовки воды. В этом случае отсекаются мелкие частицы размером порядка 5 мкм. Классические решения в большинстве своём комплектуются фильтрующими системами, фракция которых колеблется в районе 15 мкм.

Промышленный осушитель воздуха

Отдельное внимание стоит уделить показателю поддерживаемого давления. Отделители для компрессорного оборудования среднебюджетного сегмента предлагают уровень в 7 бар. Данный параметр в меньше степени влияет на конечный результат, но фильтр должен соответствовать отдаче агрегата, иначе КПД заметно снизится, равно как и вырастут трудозатраты.

При выборе отделителя обязательно нужно сопоставлять показатели нагрузки и мощности в момент движения сжатого воздуха внутри оборудования. Необходимо также учитывать особенности того или иного инструмента, а именно, диаметр соединений. Это может быть 1/8, 3/4 или более редкий – 3/8. Встречаются и экзотические варианты для каких-то специфических нужд.

Лучшие модели

Рынок предлагает широкий ассортимент решений разных форматов и марок, запутаться в которых очень легко. В список ниже вошли наиболее популярные представители сегмента, получившие большое количество лестных откликов от потребителей.

Wester 816-002

Это воздушный фильтр с рабочим давлением в 10 атмосфер и полноценным блоком подготовки воздуха. Диаметр входных соединений на обоих концах – 1/4F. Для визуализации показаний предусмотрен манометр. В системе также работают лубрикатор и редуктор.

Аппарат хорошо держит нагнанное давление, а манометр не привирает, как у более доступных по цене решений. Качество сборки также на высоком уровне: зазоров, люфтов и других конструкционных недочетов замечено не было. Стоимость отделителя находится в районе 2500 рублей.

Zitrek SAW 3000-02 D F.R. 1/4 M

Модель можно использовать как влагомаслоотделитель или фильтр. Данное решение отлично себя показало в тандеме с пневматическим инструментом. Воздушный фильтр хорошо справляется с тонкой очисткой, а при необходимости легко заменяется на новый.

Диаметр соединения универсальный – 1/4М. Есть достаточно точный манометр, а также отвод конденсата в автоматическом порядке. Давление аппарат держит хорошо, но за отсутствием оного начинает немного дребезжать. Стоимость прибора – около 1000 рублей.

Pegas EC5000-06

Это серьёзная модель с хорошей отдачей и соответствующей стоимостью. Прибор эффективно очищает поступающий воздух от твёрдых частиц и капельной влаги. Аппарат в автоматическом порядке поддерживает давление на указанном пользователем уровне, параллельно удаляя скопившийся конденсат.

В систему включены маслораспылитель, влагоотделитель и манометр. Последний может похвастаться высокой точностью. Диаметр соединений – 3/4. Прибор выдерживает давление в 15 бар и температуру до +60⁰С. Качество очистки находится в пределах 25 мкм. Стоимость модели немногим больше 6000 рублей.

Licota PAP-C207B

Это трёхуровневый отделитель с тонкой очисткой. Прибор фильтрует сжатый воздух, эффективно удаляя масло и влагу.

Степень очистки для каждого уровня разная – 5, 0,3 и 0,01 микрон. Такой подход не оставляет шанса загрязнениям, позволяя добиться чистоты воздуха почти в 100%.

В систему включены регулятор давления с точным датчиком и клапан автоматической очистки от скопившегося конденсата. О необходимости замены фильтрующих элементов укажут гранулы, окрасившиеся в розовый цвет. Стоимость прибора соответствующая – больше 9000 рублей.

AIST 91030354

Блок включает в себя отделитель, лубрикатор и регулятор давления. Модель хорошо себя зарекомендовала в паре с пневматическим инструментом, фильтруя воздух поступающий от компрессора. Рабочее давление находится в пределах 10 бар при пропускной способности в 4500 л/мин.

Дополнительно есть регулировка скорости подачи масла, а также отвод скопившегося конденсата в автоматическом порядке. К качеству сборку претензий нет: все элементы плотно подогнаны друг к другу и не люфтят. Свою стоимость, а это почти 7000 рублей, модель полностью оправдывает.

Как сделать влагоотделитель своими руками

Поскольку в конструкцию влагоотделителя не входят высокотехнологичные элементы, то изготовить осушитель воздуха для компрессоров своими руками вполне возможно из подручных материалов.

Циклонный (вихревой) влагоотделитель

Валагоотделитель циклонного типа можно изготовить из баллона для сжиженного газа, ненужного огнетушителя или обрезка металлической трубы подходящего диаметра. Длина трубы может быть произвольной.

Изготавливается приспособление в следующем порядке.

- Просверлите в нижней части корпуса отверстие и приварите обычный кран. Он будет служить для слива накопившегося в емкости конденсата. Ниже приведен чертеж самодельного вихревого влагоотделителя, по которому можно изготовить данное приспособление из металлической трубы.

- В верхней части корпуса следует вварить выходной штуцер.

- В нижней части трубы (баллона) делается отверстие (не ниже 150 мм от дна) и приваривается входной штуцер таким образом, чтобы воздух входил в емкость по касательной. Благодаря этому в емкости будет возникать завихрение, способствующее очистке потока от загрязнений.

- Далее, к корпусу необходимо приварить 3 ножки, снабженные пятаками (для устойчивости).

- При желании, получившееся приспособление можно покрасить.

Совет! Для правильной работы устройства его необходимо установить вертикально.

Самодельный адсорбционный влагоотделитель

Самодельный осушитель воздуха легко изготовить из фильтра для воды и силикагелевого наполнителя для кошачьих туалетов.

Также потребуется небольшая трубка из металла или пластика и клеевой пистолет.

Фильтр очистки воздуха от конденсата изготавливается следующим образом.

- Отрежьте трубку такой длины, чтобы она входила в крышку и доставала до дна фильтра.

- В трубке необходимо насверлить несколько отверстий, через которые будет проходить сжатый воздух от компрессора.

- На одном конце трубки нужно вставить заглушку, чтобы при опускании в силикагель она не забивалась.

- Верхний конец трубки необходимо вставить в крышку фильтра и загерметизировать место соединения с помощью клеевого пистолета.

- В верхней части трубки или в крышке необходимо установить сетку, которая предотвратит попадание наполнителя в воздуховод.

- Далее, следует засыпать силикагелевый наполнитель в колбу, вставить в нее трубку с крышкой и хорошо закрутить.

Теперь можно подсоединить к входному штуцеру влагоотделителя шланг от компрессора, а к выходному – шланг, ведущий к какому-либо пневмоинструменту, например, к краскопульту.

В данной статье мы расскажем об основных типах осушителей и их выборе.

Обычный атмосферный воздух, входящий в компрессор всегда содержит пар. При сжатии увеличивается температура воздуха и концентрация пара. Далее при попадении его в систему распределения воздух охлаждается и влага конденсируется. К примеру при 25 градусах и влажности в 75% компрессор производительностью 20 м3/мин за 8 часов производит 165 л воды и если он не оснащен дохладителем, то она попадает в воздушную систему, вызывая коррозию, нежелательные отложения и снижение давление воздуха. Конденсат приводит к значительному износу оборудования и снижению качества продукции производства. Для уменьшения количества влаги используют дохладители, которые могут уменьшить количество производимого воздуха со 165 л за смену до 50 л за смену.

На Российских предприятиях нередко используют следующий метод для удаления конденсата – это метод продувок. В низких точках трубопровода делают специальные отверстия, через которые выходит вода вместе со сжатым воздухом. У этого метода есть недостаток – это большие потери сжатого воздуха, которые могут достигать до 30% от общего потребления. Из-за этих потерь для компрессора производительностью 20 м3/мин только в месяц затраты на электроэнергию составляют примерно 35 тыс. руб.

Сжатый воздух охлаждается, когда происходит изменение давления от сжатого до атмосферного, например при покраске. Конденсат является негативным продуктом, отрицательно влияя на качество продуктов.

Когда воздух охлаждают настолько, что влажность достигает 100%, то говорят, что он был охлажден до точки росы. Например если температура воздуха 12-14 градусов и 100% влажность, то это ведет к конденсации 50% влаги, содержащейся в воздухе.

Атмосферная точка росы и точка росы под давлением различны. Например если точка росы при атмосферном давлении составляет -34 гардуса, а при избыточном давлении 6,8 атмосфер всего -10 градусов.

Выделяют следующие типы осушителей:

• Рефрежираторные (холодильные): нециклические, циклические.

• Адсорбционные: с внутренним нагревом, с принудительной вентиляцией и подогревом, с внешним нагревом, с использованием теплого сжатого воздуха, без нагрева

• Деликвисцентные

• Мембранные

Рефрижераторные осушители

В рефрижераторном осушителе используется принцип, который по существу используется в кондиционерах и холодильниках. Они как правило обеспечивают точку росы при температуре 2-4 °С при стандартных условиях.

Преимуществами рефрижераторных осушителей являются:

низкая стоимость, низкие расходы, низкая стоимость обслуживания, наличие масла не влияет на его работу.

Основным недостатком является ограниченная возможность снижения точки росы.

В нециклических рефрижераторных осушителях применяется капиллярная система трубок или клапан расширительный термостатический при соединении с байпасным клапаном горящего газа для компенсации колебаний нагрузки и предотвращения заморозки в условиях малой загруженности.

Его преимущества это: быстрый отклик на изменение воздушного потока, высоко точно устанавливаемая низкая точка росы, непрерывная работа компрессора.

Недостатком является отсутствие экономии при отсутствии воздушного потока или его небольшом потоке.

Циклические рефрижераторные осушители

Они используют тепловую емкость, которая окружает теплообменник охладитель/воздух. Это сосуд с жидкостью или др. в-вом с большой теплоемкостью и высокой теплопроводностью, в которой находится теплообменник. При снижении нагрузки тепловая емкость остается холодной и позволяет компрессору отключиться. Некоторые из более мощных осушителей при снижении нагрузки на компрессор переводят его в режим холостого хода.

Преимуществом является неэкономичная работа при неполном воздушном потоке или его отсутствии.

Недостатками его являются: не точно настраиваемая точка росы, из-за частых запусков и остановок износ установки, увеличенная стоимость и размер.

Адсорбционные осушители

В адсорбционных осушителях регенеративного типа используют адсорбент, который задерживает водяной пар, находящийся в сжатом воздухе. Жидкость удаляется из адсорбента путем продувания осушенным воздухом атмосферного давления, нагрева внутри или снаружи или комбинацией обоих этих способов регенерации.

Как правило осушители имеют две колонны. В одной из них происходит процесс осушки сжатого воздуха, в то же в время как в другой идет процесс регенерации. В адсорбционных осушителях, где не используется нагрев, на регенерацию расходуется 10-18% воздуха. Возможно получение точек росы от -20 до -70 °С.

Преимуществами являются низкие значения точек росы без опасности замерзания влаги. Осушители с регенерацией только сжатым воздухом без нагрева могут управляться пневматически и устанавливаться во взрывоопасных местах.

Недостатки: высокая стоимость установок, необходимость замены адсорбента (из-за наличия масла в воздухе адсорбент со временем загрязняется и у него падает производительность), высокая стоимость эксплуатации (применение таких осушителей увеличивает стоимость сжатого воздуха на 25% и более).

Регенеративные осушители, использующие тепло сжатия, которые используют тепло, выделяющееся в процессе сжатия воздуха, для регенерации адсорбента. Они регенерируются теплом, что очень выгодно в случае использования безмасляных компрессоров, которым в любом случае приходится рассеивать образовавшееся в результате работы тепло.

Эту проблему можно решить двумя путями.

Осушитель с единственным резервуаром или с вращающимся барабаном может обеспечить точки росы -40 и -16 °С. Температура точки росы будет на 50 градусов ниже температуры охлаждения осушителя. Осушитель с двумя башнями с использованием малого количества осушенного воздуха обеспечит постоянную точку росы в -40 грудусов.

Преимущества: небольшие затраты электроэнергии, малая занимаемая площадь, возможность получения низких значений точек росы, практически отсутствие потерь сжатого воздуха.

Недостатком является ограничение использования только в безмасляных винтовых компрессорах или компрессорах, имеющих высокую температуру выходящего сжатого воздуха, точка росы может изменяться в зависимости от нагрузки, наблюдается также зависимость изменения температуры окружающего воздуха и сжатого воздуха на выходе.

Деликвисцентные осушители

В данном типе осушителей влага удаляется благодаря химической реакции с веществом-адсорбентом, продукты которой превращаются в жидкость и удаляются при помощи ручного или автоматического слива конденсата. По мере реагирования активного вещества оно добавляется. Деликвисцентные осушители изготавливаются в виде единой колонны, и им не требуется электроэнергия. В них отсутствуют какие-либо движущиеся части. Этот осушитель представляет собой сосуд, заполненный гигроскопическим веществом на основе солей кальция или натрия, оборудованный клапаном для слива конденсата. Точка росы понижается на 10 градусов и зависит от температуры воздуха на входе. Адсорбент расходуется только когда в осушитель поступает влажный воздух.

Преимущества – это низкая стоимость установки, незначительные потери давления, абсолютная экономия электроэнергии, отсутствие движущихся механизмов, может быть установлен вне помещения, защита от замораживания воздуха, может использоваться в загрязненных или опасных условиях.

Недостатки деликвисцентного осушителя: ограничение понижения точки росы, невозможность глубокого осушения воздуха, расход адсорбента, в случае поломки клапана автоматического слива раствор солей может попасть в магистраль и вызвать поломки, некоторые адсорбенты разрушаются при температуре выше 30 градусов, масло в сжатом воздухе может покрыть адсорбент пленкой тем самым снизить его эффективность, высокие расходы на обслуживание.

Из-за маленьких значений точки росы данный вид осушителей не используется на территории России.

Мембранные осушители

Принцип работы мембранных осушителей основывается на способности специальных мембран пропускать пар и не пропускать воздух. Таким образом с помощью мембранных осушителей возможно понизить точку росы на 32 градуса. До -40 °С можно довести точку росы при дополнительном расходе сжатого воздуха. При этом понижение точки росы составит 55 °С.

Их преимуществами является небольшая стоимость монтажа, небольшой размер, низкая стоимость сервисного обслуживания, возможность установки в различных условиях в том числе и в опасных условиях, отсутствие движущихся частей и работа без потребления энергии.

Недостатком является ограниченная пропускная способность, большие затраты сухого воздуха, издержки энергии, возможность загрязнения мембраны маслом.

Выбор осушителя

Решение о выборе осушителя должен принимать профессионал в этой области, отлично разбирающийся в процессах осушения воздуха. Очень важно знать необходимую степень осушения.

Оптимальная точка росы является необходимым условием успешной работы предприятия. Слишком низкая точка росы может привести к высоким расходам, в то же время высокая точка росы может обойтись гораздо дороже из-за поломки оборудования, остановки производства или повреждения выпускаемой продукции.

Наиболее важными задачами является отсутствие конденсата и заморозки. Из этого определятся оптимальная точка росы.

Для правильного выбора требуется следующая информация:

1. Давление воздуха на входе

2. Температура воздуха на входе

3. Максимальная пропускная способность м3/мин

4. Температура окружающего воздуха или температура воды (если для охлаждения используется вода)

5. Желаемая точка росы под давлением

Необходимо рассчитать потери давления на фильтрах и в самом осушителе, потребляемые им электроэнергию и сжатый воздух, стоимость расходных материалов и частоту из замены. При правильном выборе осушителя стоимость воздуха увеличивается не более 25%, а при неправильном потери могут составить более 50%.

Установка осушителя

Осушители обязательно устанавливаться на входе и на выходе. Размещение и тип фильтра зависят от типа осушителя. Чаще всего перед всеми осушителями применяют коалесцирующие фильтры для отсечения капель влаги и масла.

Рекомендуется очищать воздух и от механических примесей перед рефрижераторным осушителем, особенно если конденсат сливается механизмом поплавкового типа. На выходе ставят также коалесцирующие фильтры. Осушители и фильтры необходимо снабжать байпасными клапанами, для их обслуживания или замены без перекрытия всей системы сжатого воздуха.

На всех фильтра обязательно использование индикаторов давления и индикаторов необходимости сервисного обслуживания. Нельзя устанавливать байпасы никаких компонентов в системах дыхания. Некоторые системы сжатого воздуха требуют двойной системы подготовки воздуха для её замены без простоя.

Выбор поставщика осушителей

Мы рассмотрели разнообразные технологии осушки воздуха с перечислением плюсов и минусов. Некоторые технологии эффективнее по сравнению с другими и наоборот в различных условиях. Однако зачастую практические результаты разнятся с теорией. Например, регенерация адсорбента сжатым воздухом более энергозатратна по сравнению с регенерацией теплом. При этом на рынке существует много производителей, с регенерацией теплом, где энергозатраты на нагрев значительно выше по сравнению с затратами на адсорбент.

Подобную ситуацию можно наблюдать в циклических холодильных осушителях с емкостями тепла. При неполной нагрузке он менее эффективет по сравнению с нециклическим, т.к. нельзя избежать потерь энергии в теплообменниках на границах тепловой емкости и воздуха и тепловой емкости с хладогентом.

Большинство компаний производящих фильтры и осушители стараются уменьшить себестоимость, что часто делается в ущерб рабочим параметрам. Доминирующей величиной является потребление электроэнергии.

Еще одним из важных вопросов является соответствие оборудования для подготовки сжатого воздуха и соответствие рабочим параметрам.

Чаще всего основные параметры выглядят одинаково, различается лишь разница в цене. Некоторые параметры, например, могут вообще не указываться. При проведении контрольного тестирования было выявлено, что ни один из испытуемых образцов не соответствовал объявленным требованиям. При этом не тестировалась надежность осушителей. Отклонения, а именно завышенная производительность, и результат несоответствие заявленной точки росы на выходе, перепады давления более 0,5 бар.

В случае если все же бюджет на подготовку воздуха ограничен, следует более скрупулёзно подойти к расчету осушителя. Возможно что точка росы +3 °С избыточна и достаточно всего +10 °С. В этом случае возможно сэкономить до 70% расходов на осушитель. Производительость вырастет в 2 раза. Такой же расчет справедлив и для магистральных фильтров.

Как правильно выбрать осушитель сжатого воздуха? Пожалуй, этот вопрос можно поставить на второе место по значимости после выбора компрессора. Ошибка при выборе осушителя может привести к тому, что подаваемый в пневмосистему воздух будет содержать больше влаги, чем это допустимо, и это приведет к образованию ржавчины в магистралях, сокращению эксплуатационного ресурса и выходу из строя пневматического оборудования.

Как выбрать осушитель?

Формула подбора осушителя выглядит следующим образом:

V треб. = V ном. / (F1 x F2 x F3 x F4)

V треб. — требуемая от осушителя пропускная способность,

V ном. — номинальная производительность винтового компрессора.

F1, F2, F3, F4 — поправочные коэффициенты.

Поправочные коэффициенты в зависимости от давления воздуха на входе в осушитель:

| Давление, бар | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 |

| Коэффициент F1 | 0.77 | 0.86 | 0.93 | 1.00 | 1.05 | 1.14 | 1.21 | 1.27 |

Поправочный коэффициент при изменении температуры окружающей среды:

| Окружающая температура, °С | 25 | 30 | 35 | 40 | 45 |

| Коэффициент F2 | 1.00 | 0.95 | 0.88 | 0.79 | 0.68 |

Поправочный коэффициент при изменении температуры воздуха на входе в осушитель:

| Температура воздуха, °С | 30 | 35 | 40 | 45 | 50 | 55 |

| Коэффициент F3 | 1.11 | 1.00 | 0.81 | 0.67 | 0.55 | 0.45 |

Поправочный коэффициент в зависимости от значения точки росы:

Пример расчета осушителя

Требуется подобрать осушитель для винтового компрессора производительностью 1500 л/мин. Давление воздуха – 8 бар. Температура окружающей среды +25°С. Температура сжатого воздуха после компрессора варьируется в пределах +45°С. Требуемая точка росы +5°С. Подставляем коэффициенты в формулу и получаем:

V треб. = 1500 / (1,05 х 1 х 0.67 х 1) = 2132 л/мин.

И итоге видим, что для компрессора с производительностью 1500 л/мин потребуется осушитель на 2132 л/мин.

* Точка росы – температура, при которой начинается процесс конденсации влаги. Значение данного параметра зависит от температуры окружающей среды и относительной влажности.

Таким образом, точка росы показывает, какое максимальное количество влаги в виде водяных паров может содержаться в воздухе при указанной температуре.

Если известно значение точки росы, можно рассчитать предельное количество влаги в заданном объеме воздуха.

Читайте также: