Как заменить сальник вентилятора

Обновлено: 03.05.2024

При протечке помпы по сальнику в старые времена помпы чинили жигулевкими потрохами-сложность была только содрать крылатку помпы ,далее сальник,подшипник.В корпусе отверстие с резьбой для фиксации подшипника(жигулевкая конструкция)Работало безукоризнено примерно год,далее в полный хлам.

Раскручиваем корпус вискомуфты

Основание,которое посажено "на горячую"

Вырезаем резиновый заполнитель 4мм

Затягиваем осторожно,постепенно по кругу

Небольшие щели исчезнут после затяжки лопастей вентилятора

можно и картонку от обувной коробки всунуть-эффект тот-же,вой только сказочный)))постоянно,ежели автобус вообще труба,но как временное конечно сойдет

можно и картонку от обувной коробки всунуть-эффект тот-же,вой только сказочный)))постоянно,ежели автобус вообще труба,но как временное конечно сойдет

Картонка не будет держать форму и её перемелет в пыль.Материал необходим именно гуттаперчивый,резина подходит как нельзя лучше.

Конечно это временное решение,но буду дальше думать как использовать доступные по цене вискомуфты.За родную не хочется трёшку выкладывать.

сегодня разобрал брату машину 21теран, тд27, по незнанию хотел снять вентилятор чтоб доступ к низу дивигателя был проще, вобщем - вязкомуфта заклинившая, при том делает пол оборота и клинит, надо пологать так быть недолжно, машина неперегревалась, но заклинившая вискомуфта я так полагаю ведет к постоянной её работе, оставить как есть или менять?

сегодня разобрал брату машину 21теран, тд27, по незнанию хотел снять вентилятор чтоб доступ к низу дивигателя был проще, вобщем - вязкомуфта заклинившая, при том делает пол оборота и клинит, надо пологать так быть недолжно, машина неперегревалась, но заклинившая вискомуфта я так полагаю ведет к постоянной её работе, оставить как есть или менять?

Тут главное чтоб лопасти вращались,летом можно и на жёстком вращении ездить,а на зиму снять лопасти и поставить дополнительный электровентилятор.

меня ещё смутил тот момент, что на шкиве 3 бота, а вроде должно быть 4, а как туда болт вставить то, если их снять нельзя без снятия вискомуфты.

и ещё как снять вентилятор неснимая радиатор?

Вот идейка с "грузового дрома"

На фотках вискомуфта от УАЗа и наконечник от ТДшной муфты,на нём нарезается резьба под уазовскую.Вот и все дела.

Зачетная конструкция,молодец Кулибин))лишь бы не раскрутилась при работе)а по сути так просто)

С заблокированным вентилятором ездить и летом думается нежелательно,ведь нагрузка на подшипник помпы больше?Да и воет она))как временное явление разве только.

меня ещё смутил тот момент, что на шкиве 3 бота, а вроде должно быть 4, а как туда болт вставить то, если их снять нельзя без снятия вискомуфты.

и ещё как снять вентилятор неснимая радиатор?

Лопасти вентилятора действительно впритык,когда открутишь,и кажется что придётся снимать радиатор,но можно вынуть без снятия.Снимал (вдвоём) таким образом:один немного отттягивает на себя радиатор,другой сначала опускает крыльчатку вниз и вправо (по ходу),при зацеплении с вискомуфтой нужно немного прокручивать.Вобщем снимается.

Ставить вообще просто,немного потянул радиатор и крыльчатка проваливается на место.

Отсутствие болта на шкиве это не критично .Хотя развесовка нарушается.

Зачетная конструкция,молодец Кулибин))лишь бы не раскрутилась при работе)а по сути так просто)

С заблокированным вентилятором ездить и летом думается нежелательно,ведь нагрузка на подшипник помпы больше?Да и воет она))как временное явление разве только.

Там предлагалось прихватить сваркой гайку.

Да вариантов масса,можно на фиксатор резьбы посадить,гроверную шайбу подложить.Да и вращение лопастей по резьбе-не открутится и так.

А подшибнику хуже будет когда виска с лопастями болтается,вот тогда сильнее разбивает,чем на жёсткую,но прямо.Сколько лет ездил на жёсткую-ничего не выло.

на 27х моторах 3 модели помпы с гидромуфтами и разным выносом шкивов-под мотор Каравана.Тировская канечно самая дорогая у нас более 3х тыр.Есть и дешевая с тем же выносом (1300 руб)но расстояние крепления вентилятора там меньше.Новая плассмаска стоит неразумно просто.На родном вентиляторы трещины в основании толкают на неприятные раздумья,вроде бы и понятно что ничего страшного но все-же((В боксе валялись разные б.у вентиляторы и оказалось что к дешевой помпе подходит вентилятор с KZ да он и поматерее слегка.Полет нормальный,единственное уверенность что именно KZ-95% так как гора их и естественно не подписаны к сожалению

МСК, сальник, колпачок

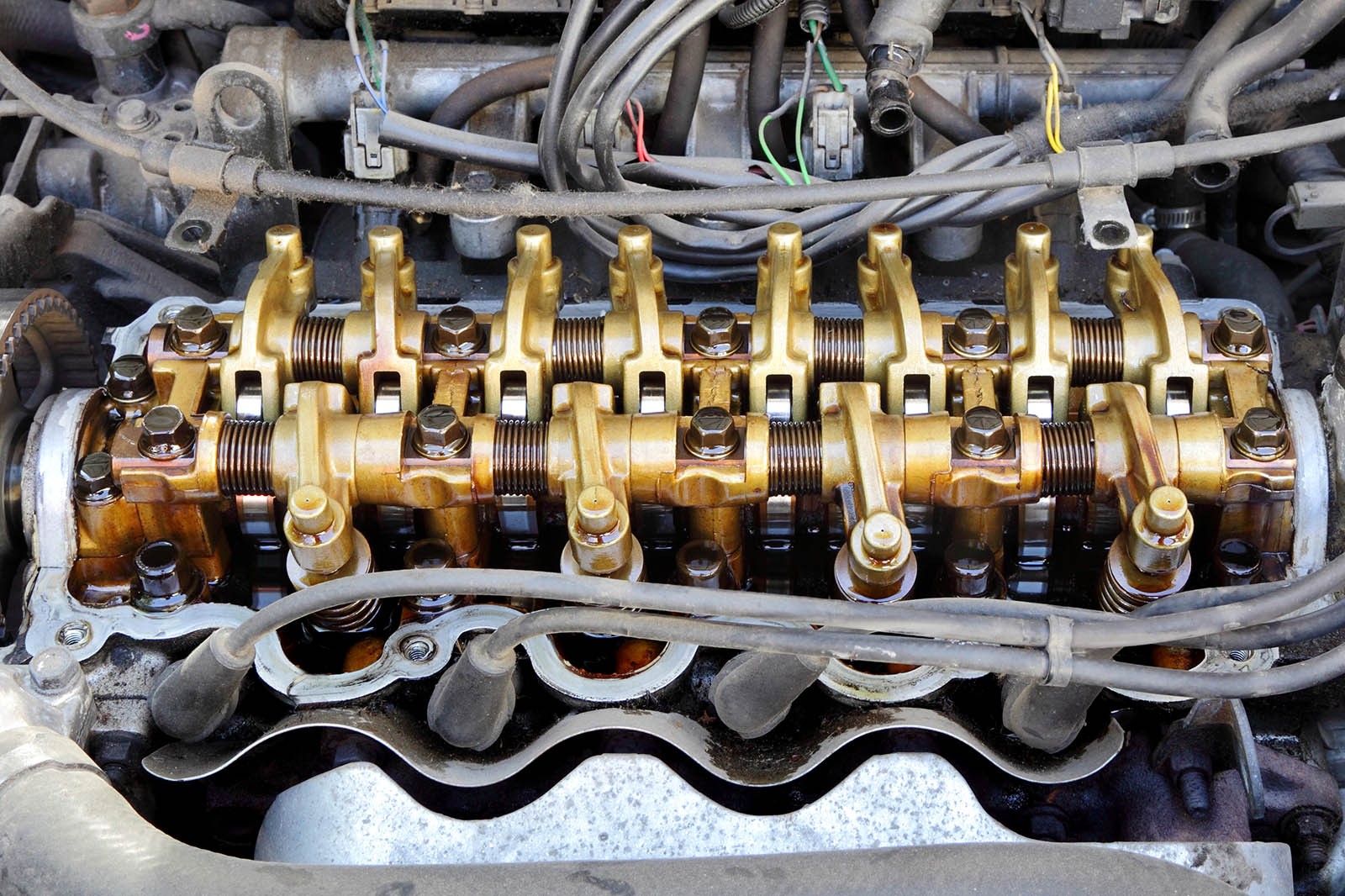

Если для простоты пренебречь всякими рокерами, толкателями, гидрокомпенсаторами и некоторыми другими деталями головки блока, то можно сказать, что одним своим концом клапан упирается в кулачки распредвала. Другим (тем, который заканчивается тарелкой), он уходит в камеру сгорания. Вот тот конец, который находится во взаимодействии с распредвалом, постоянно пребывает в моторном масле. И задача колпачка – не дать этому маслу протечь ниже, на тарелку клапана. Вот это и есть то самое простое, что я обещал в самом начале. Теперь перейдём к более сложной части.

Кстати, а почему колпачок может сползти со втулки? Теоретически некоторые колпачки могут это сделать легко, а некоторые не могут при всём желании. Причина – в различном варианте конструкции.

Основные детали тут более-менее одинаковые. Колпачок – это втулка переменного диаметра. Нижняя часть шире – она должна плотно сесть на направляющую клапана. Верхняя часть колпачка более узкая, он должна плотно обхватывать стержень клапана. Для этого снаружи колпачка в этой более узкой части обычно стоит кольцо из спиральной пружинки, которое обеспечивает более плотное прилегание резины колпачка к стержню клапана. В нижней части, той, которая охватывает втулку клапана, тоже есть металлический элемент – стальное кольцо, благодаря которому колпачок должен быть зафиксирован на направляющей втулке очень надёжно.

Отличия манжетного и фланцевого колпачков заключаются как раз в этой нижней части колпачка. Если манжетный просто надевается на втулку клапана, то у фланцевого стальное кольцо внизу расширяется и заканчивается как раз фланцем. При установке такого колпачка в этот фланец упирается пружина клапана, и таким образом фланцевый колпачок сидит на своём месте надёжнее, чем манжетный. Манжетный всё-таки может слететь, а вот фланцевому этого не даст сделать пружина клапана.

Впрочем, манжетные колпачки сейчас тоже очень надёжные, и какой-то проблемы с их массовым бегством со своего места на втулке клапана не существует. Зато другие проблемы на машинах с пробегом встречаются регулярно.

Всё не так и всё не то

Главное – понять, стоит ли с ними связываться. Есть довольно простые способы узнать, в них причина или нет.

Самый эффективный метод – это попробовать на прогретом моторе резко надавить на газ. Важно соблюсти два условия: дать сначала мотору поработать на холостых оборотах хотя бы пять минут и нажать на педаль резко. Смысл в том, что на холостых оборотах скапливается протекающее масло, а при резком нажатии оно вместе с большим количеством смеси сгорает и вылетает в трубу. Так что кто-то газует, а кто-то смотрит на выхлоп. Вылетел клуб синего – это колпачки. При этом после этого клуба дымность может быть в норме.

Чтобы ещё раз всё проверить, можно попытаться тормозить двигателем. Повалит дым – это тоже колпачки. Дым во время перегазовки – тоже признак смерти колпачков.

С одной стороны, эти способы достаточно надёжны. С другой, есть некоторые тонкости, которые такую простенькую диагностику делают бессмысленной. Тонкости заключаются в том, что похожее попадание масла в камеру сгорания может быть и по другой причине. Например, из-за износа стержня клапана. Он постепенно становится тоньше, и в запущенных случаях даже самый новый колпачок ситуацию не спасёт. А может быть изношена и втулка клапана. Встречается редко, но бывает. Колпачок ведь способен работать только при продольном перемещении клапана, как это и было задумано конструкторами. Его осевое перемещение вследствие износа стержня или направляющей колпачок компенсировать не может, и масло всё равно попадёт внутрь цилиндра. И еще могут быть проблемы с вентиляцией картерных газов, которые дают схожие симптомы.

Мерить компрессию для поиска больных колпачков бесполезно. Если она упала, причина, скорее, будет в компрессионных кольцах.

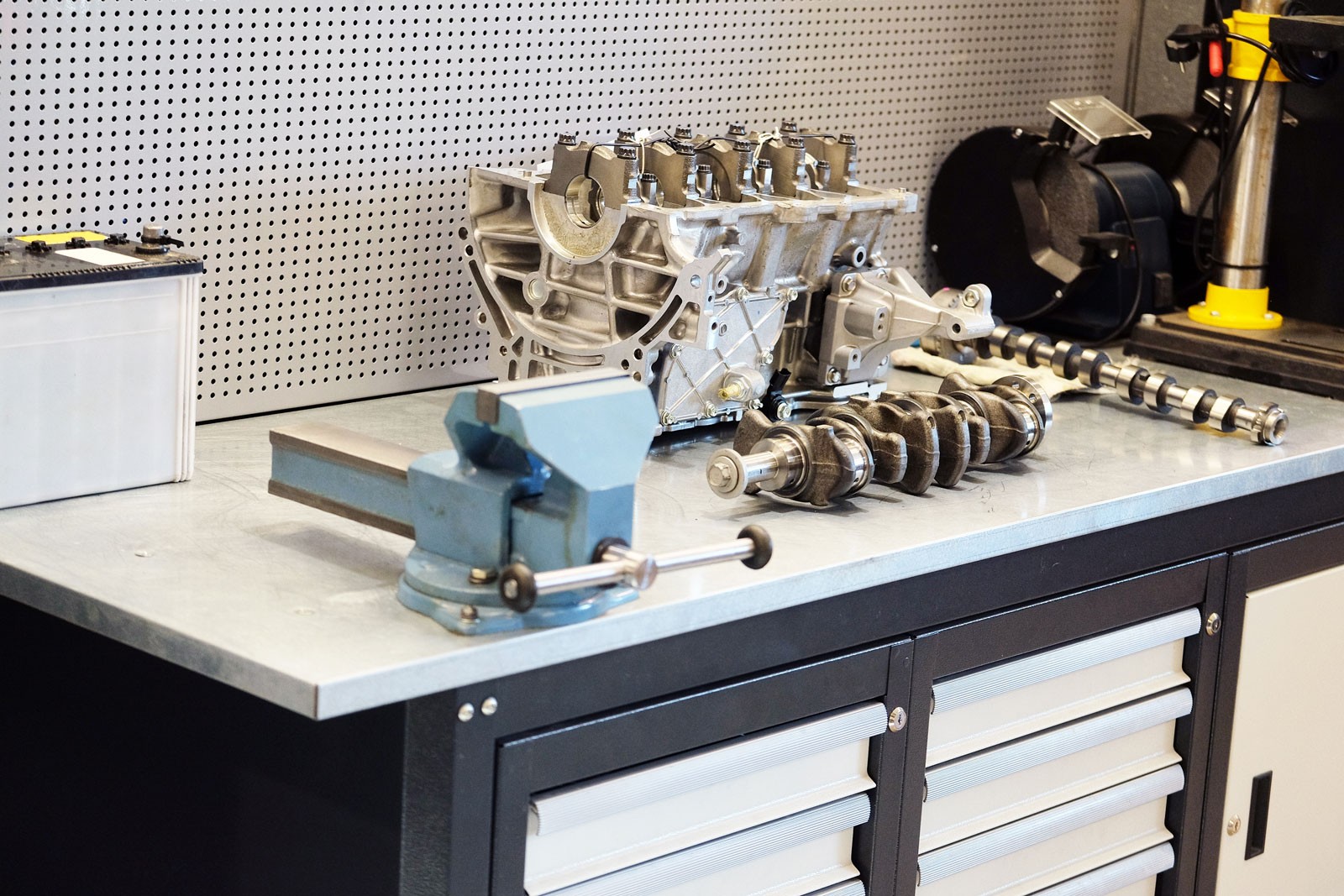

Получается, что единственно стопроцентно достоверный метод диагностики маслоотражательных колпачков – это обязательная разборка головки блока цилиндров. А всё, описанное выше, лишь должно побудить заняться этим не самым увлекательным делом.

Требуется помощь!

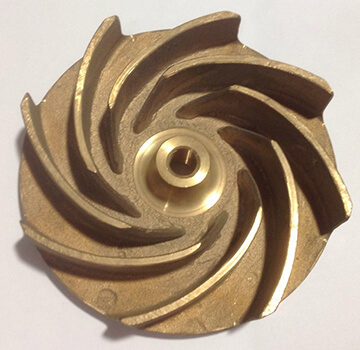

Любое водонагнетательное устройство состоит из нескольких частей: электрический двигатель, центробежный вал, электронное оборудование. Практически главным элементом, без которого не будет работать ни одна насосная станция, является крыльчатка.

Что это такое

Крыльчатка водяного насоса – это колесо (пропеллер, вертушка, лопасть) с боковыми лопастями различной формы, которое при передаче импульса вращения от двигателя непосредственно контактирует с водой и заставляет ее двигаться в заданном направлении.

Практическое назначение у вращающегося пропеллера одно – заставить воду перемещаться в нужном направлении, нагнетая при этом давление. Устройство состоит из нескольких элементов, в зависимости от вида:

- Вертушка.

- Центровая ось.

- Подшипник.

- Стопорное кольцо на оголовник диска.

- Пружина для компенсации гидроудара.

Важно: в комплектацию иногда может входить резиновая прокладка.

- Открытые. Пропеллер, который можно увидеть, перевернув агрегат. Имеет вид диска с лопастями, направленными вниз. В центре есть отверстие под вал или подшипник. Перьев у открытого нагнетателя четыре, шесть, не больше. Устройство с таким колесом используют в загрязненной среде. У нее очень низкий КПД, потому что нет компрессии внутри агрегата. Но есть один большой плюс – лопасти легко можно почистить от мусора.

- Полузакрытые. Широко распространены в аппаратах для перекачки относительно чистых жидкостей. Расположено колесо в защитном кожухе с небольшим отверстием сбоку, в котором можно увидеть часть лопастей. Диск имеет минимальный зазор между двигателем и площадкой. Давление, которое создает такой аппарат, немного больше, чем у открытого.

- Закрытые. Наиболее распространенный вид в центробежных насосах. Два плотных диска, между которыми расположены широкие лопасти. Вода в корпус попадает через специальное отверстие. Перья вращаются с минимальным зазором между дисками, это позволяет нагнетать высокое давление на выходе. Но у закрытого вида есть минус – мусор и грязь очень быстро забивают полость лопастей, что приводит к поломке. Однако если использовать такой насос в чистой воде, питьевой скважине, он прослужит довольно долго, и работа будет эффективной.

Виды посадки диска на ось

Крыльчатка на станцию присоединяется различными способами.

- Коническая.

- Шестигранная.

- Цилиндрическая.

- Крестообразная.

- Конусное крепление импеллера используют, если колесо и лопасти пластиковые. Процесс замены прост, именно поэтому конус применяют для пластика. Лопасти часто ломаются и требуют замены. Конусное колесо садится на вал очень плотно, и вращать его без включенного двигателя нельзя. Такой вид крепления используют в помпах с открытыми лопастями. В дополнение в ступичном валу просверливают резьбу. Надев на штырь, нагнетатель притягивают болтом. Весьма неэффективный способ. В данный момент уже редко кто использует такой вид крепежа.

- Шестигранная посадка импеллера – более надежный вид установки колеса на вал. В центре диска вырезаны отверстия по кругу в форме шестигранника. Бывает и восемь граней, и четыре. Сам вращательный элемент двигателя также выполнен в форме шестигранника. Посадка очень плотная без уплотнительного кольца.

- Цилиндрическое крепление. Чтобы колесо не вращалось отдельно от вала, на нем выделены стопорные кольца и выступы. Сверху закручивается контргайка. Минус цилиндра – необходимость точной подгонки вала и отверстия в крыльчатке, а также достаточно сложный процесс снятия.

- Крестообразное крепление самое прочное. Используется для перекачки тяжелых жидкостей. Имеет вид креста с четырьмя или шестью лучами. Применяется в насосах с вертикальной и горизонтальной крыльчаткой. Крепление дублируется гайкой или болтом.

Важно: все способы крепления импеллера к валу не обеспечивают 100-процентную надежность. Соединение дублируют прижимной гайкой или стопорным кольцом, которое вставляется в специальный паз в валу и накручивается на резьбу там же.

Из чего делают

Материал, из которого изготовлено рабочее колесо, влияет не только на среду, где может работать насос, плотность воды, но и на экономическую составляющую. Более прочный агрегат будет потреблять больше энергии, но и производительность соответствует. И наоборот, мягкие лопасти помогут сэкономить на электроэнергии, но при интенсивном применении колесо придется скоро менять. Материалы изготовления крыльчатки для водяных насосов:

- Алюминий. Очень распространённый материал среди погружных насосов с открытыми лопастями. Легкий и устойчивый к коррозии, может долгое время находиться под водой и работать, не нагреваясь. Для вращения потребляется небольшое количество энергии, поэтому мало тратится электричество и ресурс насоса. Из минусов: – алюминий – хрупкий материал, при попадании мусора или камня лопасти разрушатся, потребуется замена.

- Сталь более надежна, чем алюминий и пластик. Крыльчатка для насоса из стали отливается или вырезается на токарном станке. Лепестки должны быть абсолютно симметрично расположены и одинаковы. В центре имеется отверстие под крепление к ступице. Конечно, двигателю понадобится больше усилий для вращения колеса, соответственно, электричество потратится тоже. Есть еще один небольшой минус стальной крыльчатки – высокая подверженность коррозии при взаимодействии с водой.

- Чугун. Известно, что чугун меньше подвержен окислению и коррозии при работе с водой, поэтому в станциях и группах повышения давления, которые вынуждены работать в агрессивной среде непрерывно, используют именно этот материал. Минус у него тоже есть, это его вес. Чугунная крыльчатка намного тяжелее стальной и вращать ее сложнее. Такое колесо отливают по нужным размерам, но чугун не всегда остается в заданной форме – это еще одна трудность. Иногда вал приходится подгонять под отверстие в диске.

- Пластик, хрупкий и ненадежный. Подходит для погружных и центробежных устройств малой мощности. При попадании малейшего мусора лопасти ломаются, и диск полностью приходит в негодность. К плюсам можно отнести малую себестоимость рабочего колеса, а также быстрый ремонт насоса.

Причины замены нагнетателя

Двигатель насосной станции расположен вне досягаемости воды, чего не скажешь о пропеллере. Крылья направления жидкости постоянно находятся в агрессивной среде. Вода и мелкие частицы в ней бьют по лопастям, воздействуя на материал изготовления. Соответственно, импеллер разрушается. Признаки неисправности:

- Характерный стук подшипника или скрежет в корпусе нагнетателя. Колесо на вращательном валу центровано, когда одна из лопастей разрушена, разбивается и сам подшипник. Он начинает стучать и вибрировать – это одна из причин замены.

- Потеря давления на выходе насоса. При условии, что в корпус не попал воздух, давление в выбросе воды уменьшилось или вовсе пропало, значит, устройство сломано. Прежде чем ремонтировать крыльчатку, нужно проверить двигатель помпы, вращает ли он вал.

- Двигатель гудит, но вал не крутится. Очень редко такое бывает. Причина в залипании пропеллера. В лопасти попал мусор, или они заржавели и заклинили ступицу.

- При постоянном использовании существует естественный износ запасных частей и механизмов. С этим ничего не поделаешь, придется менять.

- Разгерметизация насосного оборудования, а именно крыльчатки. Вследствие неправильного монтажа или неверной эксплуатации может произойти потеря внутреннего давления в корпусе насоса или импеллера. Это приведет к серьезной поломке и необходимости замены рабочего диска.

Ремонт

Сперва внимательно осмотрите само устройство и его агрегаты. Между диском и корпусом насоса очень маленький зазор и причина поломки может заключаться в закупоривании этой щели. Тем более если станция долго простояла без работы.

Поводом для замены нагнетателя является и частичное или полное разрушение ее лопастей. Крыльчатки, установленные в насос, имеют свою серию и номер, который соответствует определенному типу агрегатов. Если на двигателе ранее было установлено рабочее колесо с лопастями, изготовленными из стали или чугуна, нельзя заменять его на пластиковую запчасть.

Как снять

Диск в сборе или по отдельности можно найти в любом магазине, торгующем насосным оборудованием и инструментами. Выбирая колесо, самостоятельно замеряем все параметры старого, а также посадочное место на вал и его диаметр.

- Снимаем сломанную деталь.

- Откручиваем болты крепления верхней части камеры вращательного колеса (четыре или шесть болтов), убираем крышку в сторону. Станет видно колесо и место его крепления.

- Гайка или болт в центре круга крепит крыльчатку к валу насоса. Открутить ее непросто. Ступица постоянно вращается, стопорного кольца нет и поэтому с ним крутится диск. Зажать вал можно, только открутив заднюю крышку насоса. Затем элемент становится доступным.

- Сначала крыльчатку зажимают и, если она не прокручивается, гайка выкрутится, если нет, снимаем затылочную часть.

- Открутив прижимную гайку или болт, импеллер все еще сложно снять. Вал нужно удерживать газовым ключом или струбциной, одновременно расшатывая диск из стороны в сторону, постепенно вытягивая его на себя.

- Вытащив колесо, покажется внутренний сальник и подшипники. Их обязательно проверяют. Резиновый сальник предохраняет мотор от попадания влаги. Каждый раз во время замены нагнетателя сальник тоже желательно поменять.

Сломанная деталь снята и перед нами остался вал. Осмотрите его, он может быть грязный или ржавый. Все нечистоты необходимо аккуратно убрать и очистить ступицу. Ржавчину нельзя стачивать болгаркой или напильником. Достаточно пройти наждачной шкуркой 0 или +1. Затем обезжирить и смазать солидолом. Подшипники, если они открытые, смазывают графитной набивкой. Перед обратной сборкой насосную станцию включают, чтобы посмотреть развал подшипников и целостность резиновой прокладки. В противном случае эти детали придется менять.

Крышка камеры рабочего колеса внутри тоже очень грязная или покрыта ржавчиной. Это происходит из-за тяжелых примесей в воде, глины и извести. Ее надо почистить, отмочить некоторое время в растворителе или бензине.

Сборка и установка своими руками новой крыльчатки происходит в обратном порядке.

Перед тем, как дать практические советы о том, как поменять сальник разберемся с его строением и назначением. Итак, данная деталь используется практически во всех узлах, требующих смазки. То есть, бывают сальники рулевого управления, коленвала и других соединений в агрегатах.

Конструкция сальника

Сальник – это кольцо определенного диаметра, имеющее жесткую наружную обмотку. Она обжимает вал, тем самым препятствуя вытеканию масла. Внутренняя кромка более эластичная, так как именно в нее вставляется часть коленвала, например. Как только деталь изнашивается, масло постепенно начинает поступать на другие функциональные элементы механизмов, снижая срок их эксплуатации и доставляя владельцам немало хлопот.

Используются они в самых разных модификациях автомобилей. Поэтому попробуем разобраться, как поменять сальник коленчатого вала с передней и задней части.

Замена переднего сальника коленвала

Опишем замену в общих чертах, ведь некоторые функциональные элементы автомобилей отличаются у разных производителей и модификаций устройств. Берем наиболее простой механизм – в отечественных автомобилях. Имеем следующий порядок действий:

- Снимаем крышку у ремня ГРМ, предварительно сняв защиту двигателя. При этом поршень в первом цилиндре ставим на такт сжатия. Ремень ГРМ снимается полностью.

- На домкрате поднимаем авто, снимаем ремень и шкив привода генератора, предварительно убрав переднее правое колесо.

- Снимая шпонку, демонтируем шкив коленвала.

- Сливаем моторное масло: все узлы, с которыми проводятся работы, должны быть сухими и чистыми.

- Демонтируем масляный насос. Именно в его корпусе установлен сальник. Он извлекается при помощи обычной отвертки.

- Используя верстак либо подобную опорную конструкцию с подходящим диаметром головки, устанавливаем новый сальник.

- Собираем все механизмы в обратной последовательности.

Замена заднего сальника

Так как задняя часть коленвала скрыта за системой сцепления, задача несколько усложняется. То есть перед тем, как поменять сальник, потребуется демонтаж маховика и сцепления. Корпус изделия закреплен несколькими болтами – вначале требуется демонтировать именно его. После чего можно извлечь старый сальник и запрессовать новый.

Внимание! В большинстве модификаций задний сальник коленвала имеет большой наружный диаметр, потому потребуется аналогичная насадка для запрессовки.

После завершения операции все механизмы собираются обратно. При отсутствии минимального опыта желательно проводить процедуру под руководством опытного механика, либо обратиться за профессиональной информационной поддержкой.

Читайте также: