Конструкция воздухоочистителей различных типов как проверяется герметичность впускного тракта

Обновлено: 17.05.2024

это анриал. мож как-то по-другому возможно.

вот например знаю что можно все карбклинером залить на заведенную, если обороты начали рости, то в том районе подсос воздуха. Например подушки карба так проверяют.

я тебе написал самый точный методо - он выявляет все дыры

работает тока при условии герметичных клапанов

можешь конечно и прыскать карбклинером и искать потом где в том месте куда ты распылил сосет :D

ништяков много не бывает

Ну по мне так вы о разных вещах говорите

E404 говорит как проверить герметичность клапанов всасывающих.

А для подсоса воздуха между в районе фланца карбюратор или монопрыска лучше использовать прыскать карбклинером

ИМХО

ништяков много не бывает

Ну по мне так вы о разных вещах говорите

E404 говорит как проверить герметичность клапанов всасывающих.

А для подсоса воздуха между в районе фланца карбюратор или монопрыска лучше использовать прыскать карбклинером

ИМХО

Паша все правльно сказал, так можно делать, перечитай еще раз его пост, там написано, что это проверка "работает тока при условии герметичных клапанов".

но снимать голосу с впускным коллектором, и проливать весь впуск керосином это одного керосина только литра 3-4 надо будет.

вообщем нужен другой способ. про карбклинер сам знаю.

Кто еще что предложит?

но снимать голосу с впускным коллектором, и проливать весь впуск керосином это одного керосина только литра 3-4 надо будет.

а что, керосин нынче дорог и дефицитен.

можно набубенить во впуск керосина , предварительно сняв распред, чтоб закрыть все клапана, заткнуть вакуумные штуцера и голову снимать не придётсяю.

Ветер, ты бы для начала проблему свою описал, быть может копать надо совсем не в сторону герметичности впуска.

и на каком двигателе?

ништяков много не бывает

Ветер, ты бы для начала проблему свою описал, быть может копать надо совсем не в сторону герметичности впуска.

и на каком двигателе?

мотор ПЛ на январе 5.1 (ДАД+ДТВ). 2600км после капа и установки инваря. ставил сам.

2000км никаких нареканий, а после начал шалить ХХ.

первые 2 тыщи было все нормально, при отпускании газа обороты падали до 1100 и так нормально держались, теперь же обороты держатся 1300-1400 и падают не плавно а по затухающей синусойде. РХХ менян. Залита обкаточная прошивка. С мотором с момента сборки ничего не делалось. Единственное иногда стал загорать Джеки-чан, но на работу двигателя не влияет КМК.

вот и грешу на подсос воздуха.

1 — корпус прибора, 2 — глазок, 3 — пробка, 4 — резиновый шланг, 5 соединительная муфта, 6 — сменный наконечник.

Система питания дизеля воздухомобеспечивает забор воздуха из окружающей среды, его очистку от пыли и распределение по цилиндрам. Воздух, проходя через воздушный фильтр, очищается и распределяется впускными коллекторами по цилиндрам двигателя, где входя в состав рабочей смеси, участвует в процессе сгорания. Образующиеся отработавшие газы проходят по выпускным коллекторам, приемным трубам глушителя и через глушитель выводятся в окружающую среду.

1 Воздушный фильтр,как правило, двухступенчатый: первая ступень очистки — моноциклон, собирающий пыль в бункер, вторая ступень — бумажный фильтрующий элемент.

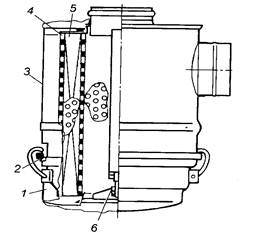

Воздушный фильтр состоит из корпуса 3 (рис.7.1.), фильтрующего элемента 5, крышки 1, крепящейся к корпусу тремя тягами с гайками. Прокладка 2 обеспечивает герметичность соединения. Во внутренней полости крышки имеется перегородка с щелью и заглушкой, образующая полость для сбора пыли (бункер). Фильтрующий элемент крепится в корпусе самостопорящейся гайкой 6.

Рис. .1. Воздушный фильтр:

1 — крышка; 2 — прокладка; 3 — корпус;4 —пылеотбойник; 5 — фильтрующий элемент; 6 — гайка

Поступающий в фильтр воздух проходит через пылеотбойник 4. Поток воздуха совершает вращательное движение по кольцевому зазору между корпусом и фильтрующим элементом. Под действием центробежных сил частицы пыли, содержащиеся в засасываемом воздухе, отбрасываются к стенке корпуса и собираются в бункере. Затем предварительно очищенный воздух поступает в фильтрующий элемент, где происходит его окончательная очистка. Впускные коллекторы закреплены на боковых поверхностях головки блока цилиндров со стороны развала двигателя и соединены с выпускными каналами головки блока цилиндров. Левый и правый впускные коллекторы связаны между собой патрубком, закрепленным на фланцах коллекторов болтами через уплотнительные резиновые прокладки.

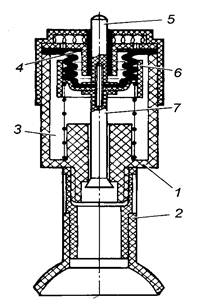

2. Техническое состояние воздушного фильтраопределяют с помощью индикатора засоренности (рис.2).

Рис.2.. Индикатор засоренности воздушного фильтра:

1 — диск; 2 — красный барабан; 3 — камера; 4 — прокладка; 5 — колпачок; 6 — поршень; 7 — клапан

Индикатор закреплен на левом впускном коллекторе. По мере засорения воздушного фильтра увеличивается степень разрежения во впускных трубопроводах двигателя и при достижении давления в 7 кПа индикатор срабатывает, (красный барабан закрывает окно индикатора и не возвращается в исходное положение после останова двигателя), что свидетельствует о необходимости технического обслуживания воздушного фильтра. Индикатор соединяют с контрольным отверстием на впускном коллекторе с помощью резинового наконечника. Степень засоренности воздушного фильтра определяют при работе двигателя на максимальной частоте вращения коленчатого вала в режиме холостого хода.

Индикатор включают нажатием на колпачок 5, который открывает клапан 7 и соединяет камеру 3 с впускным трубопроводом. Камера 3 сообщается с окружающей средой, поэтому положение поршня 6 относительно смотрового окна корпуса 7 определяет сопротивление воздушного фильтра. Полное перекрытие окна поршнем происходит при давлении во впускном трубопроводе более 70 кПа, что сигнализирует о предельной засоренности воздушного фильтра.

- При ТО проверяют состояние и крепление соединений воздушного тракта. Элементы воздушного тракта не должны иметь повреждений, сквозных отверстий и должны быть надежно закреплены. Также проверяют состояние и крепление патрубка, рукава и стяжных хомутов тракта воздухоочистителя компрессора. Герметичность системы питания проверяется воздухом (рис3.)

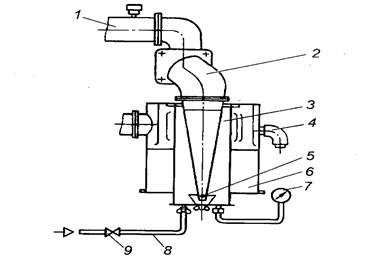

Порядок проверки герметичности соединений на автомобиле КамАЗ-5320 (рис.4):

-снять крышку корпуса воздушного фильтра и вынуть фильтрующий элемент;

-вставить в корпус воздушного фильтра 4 заглушку 8 для проверки герметичности воздушного тракта и закрепить ее гайкой с паронитовой или резиновой прокладкой 7;

- разместить дымообразующий материал (например промасленную ветошь) в скобе 5 горловины приспособления и зажечь его. При усилении дымо образования вставить скобу с дымящимся материалом в горловину и плотно закрыть крышкой 6; заполнить систему воздухом. Источником сжатого воздуха могут служить ручной насос, пневматическая система автомобиля или промышленная сеть сжатого воздуха давлением не более 0,8 МПа.

Рис. 3. Схема проверки герметичности системы питания воздухом двигателей автомобилей КамАЗ, КамАЗ-5410, КамАЗ-4310 и КамАЗ-5511:

1 — впускной коллектор двигателя; 2 — проверяемый участок впускного тракта; 3 — заглушка (приспособление для проверки герметичности впускного тракта); 4— трубопровод к эжектору отсоса пыли; 5 — дымообразующий материал; 6 — воздушный фильтр; 7 — манометр; 8 — шланг подвода сжатого воздуха; 9 — устройство для регулирования давления воздуха

Рис.4.Схема проверки герметичности системы питания воздухом двигателя автомобиля КамАЗ-5320:

1 — переходник; 2 — регулятор давления; 3 — соединительный патрубок; 4 — воздушный фильтр; 5 — скоба с дымообразующим материалом: 6 — крышка; 7 — прокладка; 8 — заглушка скобы

Сжатый воздух подводится через регулятор давления 2, который автоматически понижает давление до 0,01—0,02 МПа и соединительный патрубок 3. При отборе сжатого воздуха от ресиверов можно воспользоваться шлангом для накачки шин, присоединив его к регулятору давления 2 через переходник 1.

От правильных и своевременно проводимых регулировок топливной аппаратуры зависит состояние кривошипно-шатунного механизма и в целом двигателя.

При эксплуатации двигателя ухудшается очистка топлива, воздуха из-за засорения топливных и воздушных фильтров, топливопроводов, возникает подсос воздуха в топливопроводах, воздушных фильтрах патрубков. Нарушается процесс горения в цилиндрах двигателя — он начинает перегреваться. Мощность падает, увеличивается расход горючего. Наблюдаются перебои в работе двигателя.

Из-за засорения как воздушных, так и топливных фильтров подсос воздуха влияет на износ двигателя и топливной аппаратуры, топливного насоса, форсунок (характеристики см. в табл. 30).

Таблица 30

Характеристика топливных приборов

Для нормального функционирования топливной аппаратуры через 480 ч работы двигателя заменяют масло в картере топливного насоса высокого давления. Уровень масла необходимо проверять ежесменно. Через 1920—2000 ч насос проверяют и регулируют на стенде, а также снимают топливный насос при ухудшении работы двигателя (пониженная мощность, темный выхлоп, перебои в работе).

В первую очередь проверяют работу топливных фильтров, воздушных фильтров, турбокомпрессора, форсунок. Если эти узлы оказываются неисправными, топливный насос снимают и проверяют его на стенде. С помощью диагностических средств топливный насос высокого давления можно проверить непосредственно на двигателе.

ПРОВЕРКА ВОЗДУХООЧИСТИТЕЛЕЙ

Проверка на герметичность. При ТО-1 производится проверка степени загрязненности фильтра на герметичность, т. е. на отсутствие постороннего подсоса воздуха. Это делается как практическим способом, так и прибором.

Для проверки снимают воздухозаборник, отсоединяют отсосную трубу эжектора от патрубка. После запуска двигателя устанавливают минимальную частоту вращения коленчатого вала, закрывают воздухозаборную трубу и отсосный патрубок заглушки из резины, картона. Через 10—15 с двигатель должен остановиться. Если двигатель не остановился, следовательно, имеется подсос.

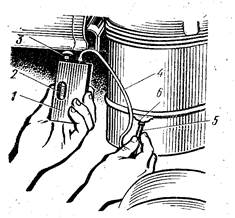

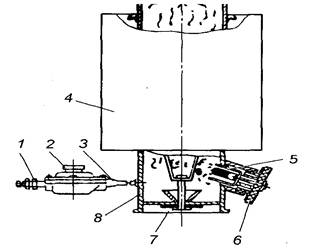

Определение места подсоса производят индикатором КИ-4870, схема которого показана на рисунке 24.

Двигатель запускают, устанавливают максимальную частоту вращения коленчатого вала. Наконечник 1 прибора 2 подносят к местам соединения, наблюдая при этом за уровнем жидкости в трубке 3. При наличии подсоса воздуха этот уровень изменяется.

После устранения подсоса необходимо вторично проверить герметичность. Прибор КИ-4870 имеет набор сменных наконечников для определения подсоса в различных местах.

Степень загрязненности воздухоочистителя определяется мановакуумметрическим приспособлением, показанным на

рисунке 25.

По величине разрежения на прогретом двигателе при максимальном скоростном режиме холостого хода снимают воздухозаборник и на центральную трубу воздухоочистителя накладывают диск 4.

Рис. 24. Индикатор КИ-4870 для проверки герметичности

впускного тракта: 1— съемный наконечник, 2— корпус прибора, 3— стеклянная трубка, 4— пробка, 5— шланг, 6— соединительная муфта

Таблица 31

Допустимые параметры воздухоочистителя

Величину разрежения в воздухоочистителе фиксируют по шкале 2 прибора, сверяя его показания с номинальными (табл. 31).

Для определения предельного загрязнения воздухоочистителя может применяться сигнализатор ОР-9928, схема которого показана на

Для проверки герметичности используйте устройство КИ-4870 ГОСНИТИ.

При отсутствии устройства герметичность соединений проверьте визуально.

Визуальную проверку герметичности проводите до мойки двигателя.

Выявленные неплотности устраните.

3.4.12 Промывка фильтрующих элементов воздухоочистителя пускового двигателя

Промывку производите через 1000 часов работы дизеля.

Отверните гайку и снимите колпак воздухоочистителя. Снимите фильтрующие элементы и промойте их в дизельном топливе.

3.4.13 Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через 1000 часов работы на прогретом дизеле в следующем порядке:

- снимите колпак и крышку головки цилиндров;

- снимите ось коромысел с коромыслами и стойками;

- динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 19, и, при необходимости, произведите подтяжку.

Момент затяжки -20010 Н.м.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 19 - Схема последовательности затяжки болтов крепления головки

3.4.14 Промывка сапуна дизеля

Фильтр сапуна дизеля Д-243 и его модификаций промывайте дизельным топливом через 1000 часов работы. Для этого снимите корпус сапуна, выньте сапун из корпуса, промойте его и продуйте сжатым воздухом. Соберите сапун и установите на место.

Обслуживание сапуна дизеля Д-245 и его модификаций не требуется.

3.4.15 Замена фильтрующего элемента фильтра тонкой очистки топлива

Срок службы фильтрующего элемента зависит от чистоты применяемого топлива.

Замену фильтрующего элемента в соответствии с рисунком 20 производите через 1000 часов работы дизеля, для чего:

- закройте краник топливного бака;

- слейте топливо из фильтра, отвернув пробку в нижней части корпуса;

- отверните гайки крепления крышки и снимите крышку;

- выньте из корпуса фильтрующий элемент;

- промойте внутреннюю полость корпуса фильтра;

- соберите фильтр с новым фильтрующим элементом;

- откройте краник топливного бака и заполните систему топливом.

1 - крышка фильтра; 2 - элемент фильтрующий; 3 - корпус фильтра; 4 - пробка.

Рисунок 20 - Замена фильтрующего элемента фильтра тонкой очистки

Отверните пробку для удаления воздуха на корпусе топливного насоса и на 1-2 оборота штуцер на фильтре тонкой очистки топлива. Прокачайте систему с помощью подкачивающего насоса, закрывая последовательно при появлении топлива пробку на корпусе топливного насоса в соответствии с рисунком 21, а затем штуцер на фильтре тонкой очистки.

1- штуцер; 2 - насос подкачивающий; 3 - пробка.

Рисунок 21 - Удаление воздуха из системы топливоподачи.

3.4.16 Промывка фильтра грубой очистки топлива

Промывку фильтра производите через 1000 часов работы дизеля в соответствии с рисунком 22, для чего:

- закройте краник топливного бака;

- отверните гайки болтов крепления стакана;

- выверните ключом отражатель с сеткой;

- промойте отражатель с сеткой, рассеиватель и стакан фильтра в дизельном топливе и установите их на место.

После сборки фильтра заполните систему топливом.

1 - корпус фильтра; 2 - отражатель с сеткой; 3 - стакан.

Рисунок 22 - Промывка фильтра грубой очистки топлива.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Читайте также: