Ленточная сушилка принцип работы

Обновлено: 17.05.2024

Назначение, устройство и техническая характеристика ленточной сушилки. Правила эксплуатации, характерные нисправности и методы их устранения. Монтаж, порядок установки и подготовка сушилки к работе. Организация рабочего места слесаря-ремонтника.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 09.01.2009 |

| Размер файла | 87,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ АВТОНОМНОЙ

РЕСПУБЛИКИ КРЫМ

ПРОФЕССИОНАЛЬНО--ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ

АРМЯНСКОЕ ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ

Зам. Директора по УПР

На тему: __________________________________________________

Выполнил учащийся группы №123 ______________________________

Проверил преподаватель: ___________________ Литвиненко А.В.

г. Армянск-2005 г.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ АВТОНОМНОЙ

РЕСПУБЛИКИ КРЫМ

ПРОФЕССИОНАЛЬНО--ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ

АРМЯНСКОЕ ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ

Зам. Директора по УПР

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к письменной экзаменационной работе

Выполнил учащийся группы №123 ______________________________

Проверил преподаватель: ___________________ Литвиненко А.В.

г. Армянск-2005 г.

Зам, Директор по УПР

Выпускное экзаменационное задание

Учащейся группы №___________________________________________

Специальность 72331 Слесарь - ремонтник: 72122 Электросварщик ручной сварки:,72152 Стропальщик

Дата выдачи: 20.03.2005 г.

Содержание задания.

I. Пояснительная записка:

1.Раздел. Общая часть. Введение.

2. Раздел. Организационная часть.

2.1 Организация рабочего места слесаря-ремонтника.

2.2 Инструмент, оборудование и приспособления, применяемых при ремонте.

2.3 Материалы, применяемые в ремонтном деле.

3 Раздел. Техническая часть.

3.1 Назначение, устройство и техническая характеристика:___________________________________________________________

3.2 Правила эксплуатации, основные неисправности и их устранение.

3.3 Технологическая последовательность:_________________________________________________________

3.4 Контроль качества выполнения ремонта.

3.5 Сварочные работы по ремонту технологического оборудования.

3.6 Стропальные работы по ремонту технологического оборудования.

3.7 Безопасные приемы работы при выполнении ремонта.

4 Раздел. Охрана труда

4.1 Общее положение по охране труда для слесаря- ремонтника

4.1.1 Вредные и опасные производственные факторы на рабочем месте, способы их устранения.

4.1.2 Правила организации рабочего места, виды опасных зон на рабочем месте.

4.1.4 Пожарная безопасность.

II. Графическая часть

Лист 1 (формат А1)_________________________________________

Лист 2 (формат А1)____________________________________________

III. Практическая работа_____________________________________

_____________________________________________________________

Преподаватель - консультант: Литвиненко А.В.

Рецензия на выполненную работу: Работа выполнена___________________________________________________________

Оценка: ( ) Дата проверки_____________________

1. Пояснительная записка: стр.; табл.; рис.; 12 литературных источников.

2. Пояснительная записка состоит из четырех разделов.

В первом разделе Общая часть описывается значение оборудования, ТО и ремонта в промышленном производстве, а также требования, предъявляемые к данным агрегатам в настоящее время.

Во втором разделе рассказывается об организации рабочего места слесаря-ремонтника, об инструменте и приспособлениях, применяемых при притирке.

Третий раздел Техническая часть является основной частью экзаменационной работы. В ней раскрываются следующие вопросы: назначение, устройство и техническая характеристика сушилки, правила его эксплуатации, возникающие основные неисправности и методы их устранение, технологическая последовательность монтажа, ТО и ремонта. Сварочные работы по ремонту технологического оборудования: вопросы об оборудование для сварки, техники и технологии сварки. Стропальные работы по ремонту технологического оборудования: вопросы о грузоподъемных кранах, безопасность такелажных работ и безопасные приемы работы при выполнении ремонта оборудования.

В четвертом разделе Охрана труда раскрываются следующие вопросы: общее положение по охране труда, вредные и опасные производственные факторы на рабочем месте, способы их устранении, правила организации рабочего места и виды опасных зон, электробезопасность, пожарная безопасность.

1.Раздел. Общая часть.

В широких масштабах на Украине осуществляется техническое перевооружение, внедряются технологические установки большой единичной мощности, позволяющие существенно снизить удельные капитальные вложения, эксплуатационные расходы и себестоимость продукции при значительном повышение производительности труда. Одновременно резко возрастает требования к надежности оборудования. Большая и естественная роль в повышении надежности оборудования отводится к ремонтным службам. Увеличения объема ремонтных работ при одновременном увеличении качества технического обслуживания требует постоянного совершенствования технологии ремонта, повышение квалификации ремонтного персонала. Качество ремонтных работ во многом зависит от увеличении темпов механизации труда, централизации и специализации служб, совершенствование организации и планирование ремонтов. Эти же факторы определяют и улучшение технико-экономических показателей это снижение себестоимости продукции, повышение производительности труда.

Под слесарными работами понимаются, выполняемые ручными и механизированными инструментами и завершающие изготовления большинства изделий посредством пригоночно - доделочных работ, соединения различных частей в сборочные единицы, комплекты и комплексы и регулировки их.

Слесари-сборщики собирают различные машины и механизмы. Техническое обслуживание их в процессе их эксплуатации выполняют слесаря- ремонтники. Слесаря-инструментальщики обеспечивают производство необходимыми инструментами, облегчают и совершенствуют механическую обработку. Слесари по монтажу техники, приборов, коммуникаций надежно устанавливают их в надлежащее место, подводят различные виды энергии и необходимые для производства основные и вспомогательные материалы. Всех этих рабочих объединяет умение выполнять различные слесарные операции.

Степень и вид профессиональной облученности слесаря - ремонтника, наличие знаний, умений и навыков и пригодность выполнять работы определенного содержания и сложности обуславливают квалификацию рабочего. Она оценивается тарифным разрядом, который присваивается рабочему квалификационной комиссией. Основанием для этого является квалификационная характеристика, приводимая в специальный тарифно -квалификационных справочниках. В ней указывается, что рабочий “должен уметь” и что “должен знать” для получения соответствующего разряда по своей специальности.

2. Раздел. Организационная часть.

2.1 Организация рабочего места слесаря-ремонтника.

Рабочее место - участок производственной площади, закрепленный за определенным рабочим, имеющее необходимое оборудование, приспособления и инструменты. От правильной организации рабочего места в значительной степени зависят качество и производительность обработки. Выработаны следующие положения научной организации рабочих мест при выполнение слесарных работ.

Высота установленного на рабочем месте верстака должна обеспечить наиболее удобную позу для каждого работающего.Предметы труда и инструменты необходимо располагать в зоне досягаемости вытянутых рук, чтобы исключить лишнее движения. Для человека среднего роста оптимальная зона досягаемости в горизонтальной плоскости- 350мм для каждой руки, наибольшая- 500мм без наклона корпуса и 600мм с наклоном корпуса на 30(рис. ). Удобная зона в вертикальной плоскости - 1000…1600мм.

Предметы труда должны располагаться в строго определенном порядке и на одном месте, это вырабатывает автоматизм в движениях, уменьшает напряжения и утомляемость, дает возможность использовать обратные движения рук: положив один предмет, рабочий при обратном движении руки может взять и переместить другой предмет. На рабочем месте не должно быть ничего лишнего. Не следует допускать скученности или разбросанности предметов. Нужно стремится, чтобы расстояние обрабатываемого предмета от глаз рабочего составляло примерно 450мм по вертикале.

Заготовки и детали рекомендуется располагать на подставках, так как поднимать предметы труднее, чем опускать.

Инструментальные шкафы и верстаки должны иметь выдвижные ящики. В ящиках инструменты следует укладывать только в один ряд в предназначенные для этого места. Рекомендуется иметь в слесарных верстаках четыре ящика высотой 50,75 и 150мм, располагая в верхних ящиках инструменты, в нижних (глубоких)- приспособлений.

Освещенность рабочих мест должна отличаться постоянством, равномерным распределением яркости, отсутствием слепящего действия. Лучшее освещение - дневное. При искусственном (лучше люминесцентном) освещении освещенность должна составлять 500 лк в механических цехах и 2000лк - на лекальных, полировочных работах и доводке.

Чтобы обрабатываемая деталь лучше выделялась и меньше утомлялся глаз, рекомендуется места, где располагаются стальные и чугунные детали, окрашивать в светло-кремовый цвет. Для меди и ее сплавов, пластических масс наиболее благоприятным фоном считают темно-серо-голубой, для алюминия и легких сплавов - темно-кремневый.

Оборудование рекомендуется окрашивать в желтый, зеленый цвета или их сочетания с выделением отдельных мест: кнопки >окрашивают красным, > зеленым или черным, движущиеся части механизмов и электрооборудование - красным или оранжевым цветом.

На рабочем месте должны соблюдаться чистота и порядок. В течение рабочего дня необходимо соблюдать режим труда и отдыха. Для этого рекомендуется делать 5…10-минут перерыва, используя их для производственной гимнастики.

2.2. Инструмент, оборудование и приспособления, применяемые при ремонте.

Вспомогательный инструмент (приспособления)

Ременная передача одна из видов гибкой передачи, они служат для передачи крутящегося момента и оборотов от одного вала к другому на расстояние с помощью сил трения. По сравнению с другими видами механических передач они позволяют бесшумно и просто передавать крутящийся момент, достаточно точно в широком диапазоне скоростей, мощностей.

Приспособление для контроля натяжения ремней (рис.2)

Натяжение ремней регулируют специальными устройствами, как правило, имеющимися в мереных передачах (рис.3 а, б), а контролируют натяжением, показанным на рис.2. Для контроля натяжения ремней отводят установочное кольцо 2 в исходное положение до упора в планку 1. Затем приспособление прикладывают бортиками 10 к ветви ремня 9, располагая примерно по середине длины между осями валов. Нагружают ветвь посредством колпачка 5 с защитной насадкой 4, пружины 6 и стержня 3. При нагружении следят, чтобы торец колпачка совмещался с определенным значением (кг/с) на шкале 7. При этом стержень, перемещаясь в отверстие планки 1, образует стрелу прогиба ветви ремня, по которой судят о состояния натяжения. Высоту стрелы прогиба определяют в мм. по показанию на шкале 8, на котором остановилось кольцо 2 при нагружении ветви.

Если стрела прогиба менее нормы, Р ослабляют и, наоборот, при большой стреле натяжение увеличивают.

2.3 Материалы, применяемые в ремонтном деле.

Назначение и виды притирки

Притирка и доводка -- окончательные операции. Они обеспечивают обработку с точностью до 0, 0001 мм при высоте неровностей на поверхности до 0,025 мкм.

Притиркой называется операция по обработке поверхностей порошками абразивных материалов или паст для получения наиболее плотного прилегания поверхностей. Притирка применяется для получения плотных, герметичных соединений в клапанах, кранах, плунжерах, пробках, золотниках и подобных деталях. Доводка -- чистовая, отделочная операция, обеспечивающая получение точных размеров и формы изделия, высокой чистоты поверхности. Доводке подвергаются рабочие поверхности очень точных деталей

Абразивные и смазочные материалы для притирки

Абразивным и материалам и называются вещества естественного или искусственного происхождения, предназначенные для обработки металлов.

Абразивные порошковые материалы различаются по размерам зерен, определяемым номером зернистости. Они подразделяются на три группы: шлифзернос номерами зернистости 200, 160, 125, 100, 80, 63, 50, 32, 25, 20 и 16; шлиф порошки (номера 12, 10, 8, 6, 5, 4 и 3) и микропорошоки М63, М50, М40, М28, М20, М14, М10, М7 и М5. Номер зернистости для шлиф зерна и шлиф порошков указывает, размер зерен в сотых долях миллиметра. В обозначении микропорошков число определяет размер зерен в микронах. Из шлиф зерна изготавливают шлифовальные круги и бруски, шлифовальную шкурку. Мелкозернистые и тонкозернистые инструменты для шлифовки и доводки делаются из шлиф порошков и микро порошков. Различают также твердые абразивные материалы, имеющие твердость, большую твердости закаленной стали, и мягкие, у которых твердость меньше, чем у. закаленной стали.

К твердым естественным материалам относятся минералы, содержащие окись алюминия А120з -- корунд естественный Е и наждак Н; окись кремния ЯОк -- кварц Кв и кремень Кр; алмаз А. Искусственные твердые абразивные материалы получаются в электропечах. К ним относятся: электрокорунд нормальный (обозначается 1А), злектро-корунд белый (2А), электрокорунд хромистый (3А), моно корунд (4А), карбид кремния (карборунд) зеленый (6С), карбид кремния черный (5С), карбид бора (КБ), кубический нитрид бора (КБН), эль бор (Л), алмаз синтетический (АС).

Ммягкие абразивные материалы являются окислами различных металлов. К ним относятся порошки окисей хрома, железа (крокус), алюминия.

Из твердых абразивных материалов для притирки стали применяются порошки электрокорунд нормального, белого и хромистого, моно корунда; для обработки чугуна и хрупких материалов -- карбид кремния; для спеченных твердых сплавов и других, трудно обрабатываемых материалов -- порошки карбида бора, синтетических алмазов.

Мягкими абразивными материалами притирают отожженную сталь, чугун, медные и алюминиевые сплавы.

Для грубой притирки применяются абразивные шлиф порошки зернистостью 5. 3, для предварительной притирки - микро порошки М28, М20 и М14 и для окончательной притирки микро порошки М10, М7 и М5.

Широко применяются для притирки и доводки абразивные и алмазные пасты, представляющие композиции из абразивного материала и различных растворителей и химических реагентов.

Аалмазные пасты (обозначаются буквами АП и числом, указывающим размер зерен в микронах) подразделяются на четыре группы: крупную для грубой обработки (размеры зерен 0,06. 0,1 мм), среднюю для предварительной доводки (размеры зерен 0,002. 0,04 мм), мелкую для окончательной доводки (размеры зерна 0,007. 0,014 мм), тонкую для тонкой доводки (размеры зерна 0,00'1. 0,005).

Абразивным материалом в пасте ГОИ (Государственного оптического института) является окись хрома, растворителями и химическими реагентами -- керосин, стеарин, силикагель, расщепленный жир, олеиновая кислота, двууглекислая сода. Она изготовляется трех сортов: грубая для грубой притирки, средняя -- для предварительной и тонкая -- для окончательной доводки.

Паста ЛИК состоит из прокаленного глинозема, связующих веществ -- парафина и стеарина, олеиновой кислоты и керосина. Она предназначается для тонкой доводки и полировки металлов и других материалов.

Паста на основе электрокорунд с добавлением стеарина, олеиновой кислоты и керосина позволяет доводить и притирать стальные детали и режущие инструменты. В процессе притирки твердыми абразивными материалами обработка ведется путем удаления стружки механическим путем, т. е. за счет процесса резания. В процессе притирки мягкими абразивными материалами имеют дело с химико-механической обработкой: под действием поверхностно-активных веществ образуется тонкая окисная пленка, которая затем удаляется абразивными зернами. Последовательным образованием и удалением окисных пленок обработка ведется до получения нужной точности и шероховатости поверхности.

Смазочные материалы для притирки и доводки ускоряют процесс снятия металла, сохраняют остроту зерен, увеличивают точность и чистоту обработки. Они охлаждают также поверхность детали. Рекомендуются следующие охлаждающе-смазочные жидкости: керосин, легкие минеральные масла, бензин, содовая вода. Для притирки стали и чугуна чаще всего применяется керосин, Добавка в керосин 2,5% олеиновой кислоты и 7% канифоли резко повышает производительность обработки.

3. Раздел. Техническая часть.

3.1 Назначение, устройство и техническая характеристика

ленточной сушилки.

3.1.1. НАЗНАЧЕНИЕ ЛЕНТОЧНОЙ СУШИЛКИ

Сушилка ленточная предназначена для сушки пастообразных формующихся материалов с начальной влажностью не более 75%

Материалы, которые в процессе сушки рассыпаются в мелкий порошок, что приводит к их уносу, засорению и просыпанию через перфорационные отверстия в транспортной ленте, сушить не рекомендуется.

Климатическое исполнение и категория размещения сушилки УЧ по ГОСТ 15150-69.

Сушилка поставляется во взрывоопасном исполнении.

Сушилка позволяет осуществлять полную механизацию и автоматизацию режима сушки и операций загрузки и выгрузки материала при непрерывном процессе сушки.

Сушилка - тепловой агрегат - она может использоваться для сушки различных продуктов, сходных по своим структурно-механическим, теплофизическим свойствам, но различающихся химическим составом, содержанием влаги, ее связью с материалом, допустимой температурой нагрева, временем сушки и т.д.

3.1.2. Техническая характеристика сушилки ленточной.

Основные технические характеристики сушилки должны соответствовать данным указанным в Таблице № 1.

Существуют следующие виды сушилок непрерывного действия: барабанные, вихревые, ленточные, вибрационные, скребковые.

Принцип работы барабанной сушилки для казеина заключается в следующем. Казеин-сырец поступает в загрузочный бункер. Из него с помощью питателя он направляется во вращающийся со скоростью 2-4 мин -1 барабан. В нем происходит захват казеина винтовыми лопастями, и он перемещается к разгрузочному бункеру. Хорошее перемешивание казеина осуществляется благодаря расположению барабана под небольшим углом, вращению лопастей и потоку воздуха. За то время, пока казеин движется внутри барабана, он непрерывно сушится.

В паровом калорифере воздух нагревается до 90-95°С. Он проходит вдоль барабана и контактирует с казеином. С помощью вентилятора отработавший воздух выводится. Сам барабан установлен на опорные ролики. Вращается барабан за счет приводного механизма. На приводе имеется шестерня. Она зацепляется за шестерню, которая расположена на барабане. Таким образом, осуществляется вращение барабана.

Основным рабочим элементом барабанной сушилки для обработки молочного сахара является барабан, который одним концом соединен с бункером и дробящим устройством, а другим – с камерой разгрузки.

Из загрузочного бункера сырой сахар с помощью шнекового питателя непрерывно поступает в барабан. По всей внутренней поверхности барабана расположены наклонные лопатки. При вращении барабана с помощью лопаток сахар поднимается вверх и потом сбрасывается с них. Таким образом, барабан оказывается наполнен падающими частицами сахара. В пластинчатом калорифере нагревается воздух. Его температура доводится до 130-140°С. Горячий воздух поступает в барабан и омывает находящийся там продукт.

С двух концов барабана имеются лабиринтовые сальники. На конце барабана, который соединяется с разгрузочной камерой, имеются маленькие отверстия и подпорное кольцо. Самые мелкие частички проходят через эти отверстия. Более крупные остаются на кольце и перетираются на нем, другие вываливаются через край кольца.

Калорифер, в котором нагревается воздух, соединяется сначала с помощью воздуховода с загрузочной камерой и через нее с самим барабаном. Воздух движется благодаря работе вентилятора, который настроен на отсос. Частички сахара, которые увлекаются вслед за уносимым из установки воздухом, улавливаются на фильтре из ткани. Этот фильтр оснащен встряхивающим механизмом. Движение всех устройств сушилки осуществляется от электродвигателя, который передает энергию через понижающий редуктор.

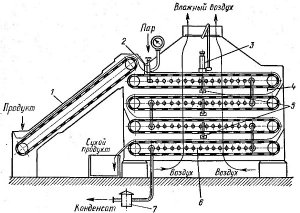

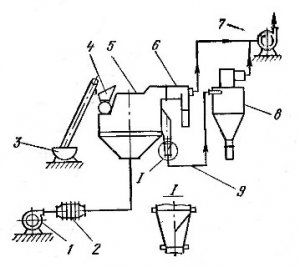

На рис. 1 изображена ленточная сушилка.

Рис. 1. Схема ленточной сушилки:

1 — питающий транспортер; 2 — шибер для разравнивания продукта; 3 — психрометр; 4 — скребки для очистки ленты; 5 — термометры; 6 — секции калорифера; 7 — конденсатоотводчик

Продукт загружается в установку по питающему транспортеру 1, который расположен наклонно. С помощью шибера 2 слой продукта выравнивается, и он распределяется на сетчатых лентах тонким слоем. Скребок 4 предназначен для очистки с ленты остатков продукта.

Внутри камеры сушилки имеется калорифер 6. Он предназначен для нагрева воздуха, который является сушильным агентом. По мере перемещения продукта с одной ленты на другую он высыхает благодаря обдуву нагретым воздухом. Верхние ленты движутся с большей скоростью, чем нижние. Их скорость движения регулируется вариатором. От скорости движения лент зависит продолжительность нахождения продукта в сушилке. Это время может составлять 1,5-5,5 ч.

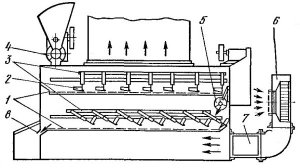

Скребковая сушилка выполнена в виде прямоугольника (рис. 2). Снаружи ее каркас закрывается щитами из металла. На боковых сторонах имеется по три смотровых окна. Полки 1 сушилки представляют сбой съемные рамы, на которые натянута металлическая сетка.

Рис. 2. Схема скребковой сушилки:

1 — сушильные полкн; 2 — скребки; 3 — жесткие рамы; 4 — измельчитель; 5 — дополнительное дробильное устройство: 6 — вентилятор; 7 — паровой калорифер; 8 — бункер шнека

Перемешивание казеина и его перемещение вдоль полок осуществляется скребками 2, которые установлены в рамы 3.

Движение рамы со скребками осуществляется по этапам. Верхняя рама движется горизонтально слева направо. Скребки в этот момент перемешивают казеин и продвигают его. После этого рама поднимается наверх и перемещается в исходное положение, не касаясь продукта. Когда она доходит до конца, то процесс повторяется заново. Нижняя рама движется в противоположном верхней раме направлении. Электроэнергия к рамам подводится от электродвигателя через редуктор и цепную либо ременную передачу.

Продукт поступает на верхнюю полку сушилки, пройдя измельчитель 4. Толщина слоя продукта, который распределяется на полке, составляет 3 мм. Верхняя полка недостает до правого торца установки. Этот зазор позволяет продукту перемещаться с верхней полки на нижнюю. В этом месте расположено дробильное устройство 5. После того как казеин пройдет вдоль всей нижней полки, он попадает в бункер 8. Из него он шнеком отправляется на фасовку. Некоторая незначительная часть продукта просыпается и собирается на поддоне.

Калорифер 7 нагревает воздух (90-95°С) с помощью которого сушится казеин. Отработавший воздух удаляется из центрального отверстия сушилки. Чтобы регулировать процесс сушки в автоматическом режиме, рядом с калорифером установлен электроконтактный термометр. Он связан с электромагнитным клапаном, который предназначен для регулирования подачи пара в калорифер.

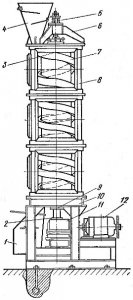

Вибрационная сушилка для молочного сахара (рис. 3). Камера ее вертикальная и имеет цилиндрическую форму. Вверху и внизу установлены опорные устройства, которые имеют подшипники скольжения. Внутри камеры имеется желоб 7, который выполнен в виде спирали, шаг витков которой различен. Подвешивается это желоб на амортизаторе 5 и через эксцентриковый механизм 11 (также можно использовать электромагнитный вибратор) ему сообщается возвратно-поступательное движение. Этот механизм смонтирован на станине 10. На ней же находится и приводной механизм, который включает в себя электродвигатель, вариатор и ременные передачи.

Сахар подается в загрузочное устройство 4. Из него он попадает в желоб 7. Из-за того что желоб вибрирует, частицы молочного сахара практически все время находятся во взвешенном состоянии. Сахар опускается вниз, а навстречу ему подается нагретый до 100°С воздух. Сушильная камера непрерывного действия имеет три секции. Нагретый воздух поступает в каждую из них от одного калорифера. Отвод отработавшего воздуха осуществляется одним вентилятором. Но перед тем как попасть в атмосферу, он проходит через циклон. В нем улавливаются частички сахара.

Сухой молочный сахар попадает в сборник 1. В нем есть несколько сит. Длительность сушки составляет 4-6 мин.

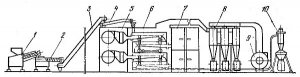

К вибрационным сушилкам непрерывного действия также можно отнести и сушилку, схема которой изображена на рис. 4. Сушильная установка для прессования, гранулирования и сушки казеина имеется сушильную камеру, которая облицована теплоизоляционными панелями. Изолированы и ее двери. Внутри нее имеются четыре короба, которые колеблются в вертикальном направлении. Частота колебаний составляет 6,6 Гц, а амплитуда составляет 8 мм. Для этого имеется вибропривод. Воздух для каждого короба подается от своего калорифера, вентилятора и фильтра. Имеется и общий отсасывающий вентилятор 9, благодаря которому создается незначительное разрежение.

Казеин сначала поступает под пресс 1. В результате его влажность становится равна 65%. После этого он направляется в гранулятор 2. С помощью четырехструнного механизма он превращается в гранулы, которые имеют диаметр 2,5 мм и длину 6 мм. С помощью элеватора 3 и транспортера 4 гранулы подаются в верхний короб сушилки 6. После этого они распределяются на газораспределительном решете, а под него поступает горячий воздух.

Из-за того что короба колеблются и на продукт действует восходящий поток воздуха, образуется его виброкипящий слой.

Сухой продукт через разгрузочный вибролоток, по пневмотранспортной системе попадает в разгрузитель 10. Воздух, который отсасывается вентилятором, попадает в циклоны. Частицы казеина, которые в них улавливаются, собираются в бочках.

Температура воздуха подаваемого в первый короб составляет 90°С, во второй и третий – 120°С, в последний – 20-50°С. В коробах 1-3 скорость воздуха 1-1,8 м/с, а в последнем – 0,8 м/с.

На рис. 5 изображена вихревая непрерывная сушилка.

Казеин из загрузочного устройства 3 направляется в питатель-гранулятор 4. Из него выходят уже гранулы с размером в 2-5 мм. Они сразу попадают в сушилку 5. В нее подается горячий воздух (120°С). На пути воздуха имеются решетки. Проходя через их щели, он образует вихревое движение частиц казеина и их псевдоожиженное состояние. Сухой казеин поступает в приемник. Из него по пневмотранспорту 9 он попадает в бункер 8. Вентилятор 7 создает движение воздуха для пневмотранспорта. Он также служит и для отсоса воздуха из камеры сушилки непрерывного действия. Но сначала воздух поступает в циклон 6, в нем оседают частички казеина. Воздух для обогрева в калорифере 2 поступает от вентилятора 1.

Влажность исходного казеина должна составлять от 45 до 65%, а температура - 20°С. Готовый продукт будет иметь температуру 20-50°С. Производительность по сухому продукту – 150-160 кг/ч.

находятся вагонетки. На полках вагонеток помещается влажный материал. Теплоноситель нагнетается в сушилку вентилятором, нагревается в калорифере и проходит над поверхностью высушиваемого материала или пронизывает слой материала снизу вверх. Часть отработанного воздуха смешивается со свежим воздухом. Эти сушилки периодического действия работают при атмосферном давлении. Их применяют в малотоннажных производствах для сушки материалов при невысоких температурах в мягких условиях. Камерные сушилки имеют низкую производительность и отличаются неравномерностью сушки продукта.

I Туннельные сушилкииспользуют для сушки сухарей, овощей, фруктов, макарон и других продуктов. По организации процесса эти сушилки относятся к сушилкам непрерывного действия. Сушилки представляют собой удлиненный прямоугольный корпус, в котором перемещаются по рельсам тележки с высушиваемым материалом, расположенным на полках тележек. При этом время пребывания тележек в сушильной камере равняется продолжительности сушки. Сушка материала достигается за один проход тележек. Свежий воздух засасывается вентилятором и поступает, нагреваясь в калориферах, в сушилку. Перемещение тележек происходит с помощью толкателя.

Горячий воздух взаимодействует в сушилке с материалом в прямотоке либо в противотоке. В ряде случаев в туннельных сушилках возможно осуществить рециркуляцию воздуха и его промежуточный подогрев в сушильной камере. Калориферы и вентиляторы устанавливают на крыше сушилки, сбоку или в туннеле под сушилкой. Отработанный воздух из сушилки выбрасывается через газоход.

Ленточные многоярусные конвейерные сушилкиприменяют для сушки макаронных изделий, сухарей, фруктов, овощей, крахмала и др. Влажный материал загружается через верхний загрузочный бункер, как показано на рис. 22.15^ или боковой и поступает на верхний перфорированный ленточный конвейер, на котором перемещается вдоль сушильной камеры, и затем пересыпается на нижерасположенный конвейер. С нижнего конвейера высушенный материал поступает в разгрузочный бункер или на приемный конвейер.

Пересыпание материала с ленты на ленту способствует его перемешиванию, что, в свою очередь, увеличивает скорость сушки.

Чтобы материал направленно пересыпался с вышерасположенного конвейера на нижерасположенный, устанавливают направляющие лотки.

Воздух нагнетается вентилятором, проходит через калорифер и направляется в сушильную камеру, где пронизывает слой материала на каждой перфорированной ленте. Для промежуточного подогрева воздуха под лентами каждого конвейера находится калорифер, выполненный из оребренных труб.

Ленточные сушилки бывают прямоточными и противоточными. В таких сушилках может быть предусмотрена рециркуляция воздуха. Благодаря промежуточному подогреву и рециркуляции воздуха в ленточных сушилках достигаются мягкие условия сушки.

Конструкции сушильных аппаратов мог ут быть классифицированы по различным признакам:

- - по виду высушиваемого материала (крупногабаритные, дисперсные, пастообразные или жидкие);

- - по относительному направлению движения сушильного агента и материала (прямоточные, противоточныс, с перекрестным движением);

- - по виду теплоносителя (воздушные, топочные газы, перегретый пар, инертный газ, жидкий теплоноситель);

- - по способу подвода теплоты к материалу (конвективные, контактные, радиационные, диэлектрические).

Рассмотрим сушильные аппараты, классифицируемые по способу подвода теплоты к высушиваемому материалу.

Конвективные сушилки

Камерные (полочные) сушилки (рис. 31.11) представляют собой герметичную камеру, внутри которой высушиваемый материал располагается на полках 2, сетках, противнях или на подвижных вагонетках. В таких сушилках можно высушивать и крупногабаритные материалы, и сыпучие влажные продукты, а также пастообразные и жидкие материалы. Процесс сушки проводится в периодическом режиме.

Рис. 31.11. Камерная сушилка: I - корпус камеры; 2 - полки для влажного материала; 3 - калориферы промежуточного подогрева воздуха; 4 - заслонка, регулирующая долю рециркулирующего сушильного агента; / -атмосферный воздух; // - отработанный воздух

Влажный материал загружается в камеру 1, высушивается горячим теплоносителем до необходимого влагосодержания и затем выгружается из сушилки [4,5,14].

Объем и размеры камеры определяются продолжительностью сушки и производительностью аппарата. Для ускорения загрузки и выгрузки материала противни или сетки для его укладки размещают часто на вагонетках.

Атмосферный воздух I с помощью вентилятора через калорифер 3 подают в пространство камеры, внутри которой находятся полки 2 с высушиваемым материалом. Заслонка 4 служит для регулирования расходов рециркулирующего и отработанного воздуха II.

Камерные сушилки просты по устройству, универсальны, но обладают существенными недостатками: периодичность работы и большой расход теплоты на разогрев всей конструкции после каждой загрузки новой порции материала, значительная затрата ручного труда при операциях загрузки и выгрузки, неравномерность высушивания материала на верхних и нижних полках. Камерные сушилки применяются для сушки относительно небольших количеств материалов, требующих длительного времени для достижения низкой остаточной влажности.

Туннельные сушилки - аппараты непрерывного действия, представляющие собой камеры длиной до нескольких десятков метров, в которых проводится сушка крупногабаритных материалов, например керамических изделий, располагаемых на последовательно перемещающихся вагонетках. Для туннельных сушилок обычно требуется промежуточный подогрев сушильного агента, и они обладают теми же преимуществами и недостатками, что и аппараты камерного типа.

Рис. 31.12. Ленточная сушилка: 1 - корпус; 2 - транспортирующие ленты; 3 - калорифер; 4 - загрузочный бункер; 5 - секторный питатель; / и // - атмосферный и отработанный воздух; III - материал

Ленточные сушилки (рис. 31.12) предназначены для сушки зернистых, гранулированных и волокнистых материалов. Они представляют собой камеру, в которой имеется одна или несколько расположенных друг над другом транспортирующих лент 2. В ленточных сушилках легко организуется прямоток, противоток, перекрестный ток и любой смешанный вид относительного движения сушильного агента и высушиваемого материала. Чаще всего в сушилках подобного типа достигается равномерное высушивание благодаря перемешивания дисперсного материала при его пересыпании с верхней ленты на нижнюю.

Основные недостатки ленточных сушилок - относительная громоздкость, сложность обслуживания и невысокая удельная производительность (на 1м 3 объема камеры) по высушиваемому материалу.

Наряду с сушкой в сушилках этого типа можно проводить прокаливание и охлаждение материалов. Транспортеры выполняются в виде металлической плетеной сетки, перфорированной штампованной или пластинчатой ленты, отдельных прямоугольных лотков с укрепленной в них сеткой. Все сушилки этого типа работают с продувкой слоя движущегося материала потоком газообразного теплоносителя.

Зоны сушки могут различаться не только направлением газового потока, но и температурой, влажностью, скоростью прохождения газа через слой материала. В зоне влажного материала применяют большие скорости газового потока, чем в зоне сухого продукта.

В многоленточных сушилках газовый поток используют многократно, пропуская его последовательно через несколько транспортеров с материалом. Перед каждым слоем его подогревают в калориферах. С целью более равномерной сушки в некоторых конструкциях ленточных сушилок для перемешивания и выравнивания слоя материала над лентой помещают специальные ворошители.

Петлевые сушилки (рис. 31.13) непрерывного действия предназначены для сушки пастообразных материалов, которые запрессовываются в сетчатую транспортную ленту и удерживаются на вертикальных участках ленты за счет сил адгезии. Лента 2 с влажным материалом образует петли, таким образом увеличивается время пребывания (время сушки) влажного материала в рабочем объеме сушилки. Влажный материал в ячейках ленты с двух сторон обдувается горячим сушильным агентом, движущимся поперек ленты, т.е. вдоль слоя материала (на рис. 31.13 направление движения сушильного агента перпендикулярно плоскости рисунка).

Толщина слоев влажного материала, равная толщине сетчатой ленты (составляет не более 20 мм), что при двустороннем обдуве обеспечивает большую интенсивность теплопровода к высушиваемому материалу, чем в камерных сушилках (слой пасты располагается в плоских кюветах), в которых получать теплоту и отдавать влагу можно только с одной стороны.

Рис. 31.13. Петлевая сушилка: 1 - корпус аппарата; 2 - бесконечная сетчатая лента; 3 - вентиляторы поперечной подачи сушильного агента; 4 - обогреваемые изнутри полые валки для впрессовывания пасты в сетку; 5 - бункер влажного материала; 6 - ударное устройство для удаления сухого материала из ленты; 7 - цепной конвейер для передвижения сетчатой ленты; 8 - приемный бункер и шнек для выгрузки высушенного материала

Паста запрессовывается в ячейки сетчатой ленты с помощью обогреваемых изнутри валков 4, а высушиваемый материал извлекается из ленты специальным ударным устройством 6. Раскрошенный сухой материал падает в приемный бункер и отводится из него шнеком. Недостатки петлевых сушилок - громоздкость конструкции и значительные эксплуатационные расходы.

Барабанные сушилки (рис. 31.14) широко применяются для непрерывной сушки (как правило при атмосферном давлении) кусковых, зернистых и сыпучих материалов (минеральных солей, фосфоритов и т.п.).

Барабанная сушилка имеет цилиндрический сварной барабан 1 длиной до 24 м, диаметром до 3,5 м, установленный с небольшим наклоном к горизонту (2 - 7°). Барабан приводится во вращение электродвигателем 9 через зубчатую передачу. Частота вращения барабана не превышает 5-8 мин' 1 . Материал подается в бункер 5 и поступает на внутреннюю насадку 11, расположенную вдоль почти всей длины барабана. Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесный контакт с сушильным агентом при пересыпании.

Чтобы материал не располагался только в нижней части барабана, на его внутренней поверхности имеются лопасти 10, которые при вращении барабана захватывают часть сыпучего материала, поднимают и ссыпают его вниз. Это приводит к заполнению всего рабочего объема барабана сплошной завесой падающего дисперсного материала. Через такую завесу вдоль оси барабана проходит поток сушильного агента, что обеспечивает обтекание тепловым потоком агента практически каждой частицы.

Барабанные сушилки 'надежны в работе, обеспечивают глубокую равномерную сушку дисперсных материалов при прямоточном движении по

Рис. 31.14. Барабанная сушилка: 1 - вращающийся барабан; 2 - топка; 3 - вентилятор; 4 - разгрузочная камера; 5 - загрузочный бункер; 6 - циклон; 7 - зубчатый венец; 8 - шестеренчатая передача; 9 - электропривод; 10 - лопасти; 11 - насадка (пояснения в тексте)

тока материала и сушильного агента, но обладают повышенной металлоемкостью и громоздкостью привода барабана.

Применяют также вакуумные барабанные сушилки. Их используют для сушки термочувствительных материалов от воды и органических растворителей, а также для сушки токсичных материалов. В зависимости от свойств материала и требований к готовой продукции применяют сушилки среднего (остаточное давление 3. 13 кПа) или глубокого (остаточное давление до 133 Па) вакуума. Вакуумные барабанные сушилки применяют в основном в производстве ядохимикатов, гербицидов, некоторых полимерных материалов, а также в медицинской, пищевой и фармацевтической промышленности.

Сушилки с псевдоожиженным слоем (рис. 31.15) применяются при сушке дисперсных материалов с диаметром частиц, не превышающим 10..Л5 мм (минеральные соли, измельченные угли, гранулированные катализаторы и т.п.). Преимущество этого способа сушки - компактность сушильного аппарата, связанная с высокой интенсивностью процессов тепло- и массообмена сушильного агента с развитой поверхностью мелкодисперсного материала, простота изготовления аппаратов (как круглого, так и прямоугольного сечения) возможность создания крупнотоннажных аппаратов (до 100 т/ч при сушке гранулированного хлорида калия). Еще одно преимущество такого способа сушки - принципиальная возможность

Рис. 31.15. Схема установки для сушки дисперсного материала в псевдоожиженном слое: 1 - корпус сушилки; 2 - калорифер; 3 - вентилятор; 4 - псевдоожиженный слой; 5 - газо- распределительная решетка; 6 - циклон; 7 - шнек; 8 - бункер исходного материала

сушки пастообразных и даже жидких (в исходном состоянии) веществ на псевдоожиженном слое.

Сушилки с псевдоожиженным слоем успешно применяют в химической технологии для сушки минеральных и органических солей, материалов, подверженных комкованию, например сульфата аммония, поливинилхлорида, полиэтилена, а также пастообразных материалов (пигментов, анилиновых красителей), растворов, расплавов и суспензий. Наиболее распространены однокамерные сушилки непрерывного действия (рис. 31.15).

Объемный коэффициент теплообмена в этих сушилках на м слоя составляет 5. 10 кВт/(м 3 *К). Для барабанных сушилок на весь объем этот коэффициент не более 0,5 кВт/(м 3 К), т.е. более чем на порядок ниже.

В установках с псевдоожиженным слоем можно одновременно проводить несколько процессов: сушку и обжиг, сушку и классификацию частиц по размерам, сушку и гранулирование и т.д. Однако эти сушилки имеют и недостатки: повышенный расход электроэнергии, невысокая интенсивность процесса при сушке тонкодисперсных материалов, значительное истирание частиц материала с образованием большого количества пыли и др.

Многокамерные сушилки с псевдоожиженным слоем состоят из двух и более камер, через которые последовательно движется высушиваемый материал. Камеры располагаются либо рядом, либо одна над другой. Сушилки этого типа более сложны по конструкции, требуют больших удельных расходов сушильного агента и электроэнергии.

Для материалов, мало чувствительных к нагреву, применяют двух- и трехсекционные ступенчато-противоточные сушилки с псевдоожиженным слоем (рис. 31.16). За счет противотока (материала / и сушильного агента II) достигается более высокая степень насыщения газа влагой, но высушиваемый материал соприкасается с наиболее горячим теплоносителем III. Для регулирования температуры нагрева в слой материала в секциях иногда помещают змеевики 5. В таких сушилках выгрузка высушенного материала (и переход с одной ступени на другую) производится над слоем материала через специальные переточные трубы 3.

Высота псевдоожиженного слоя в сушилках непрерывного действия поддерживается в пределах 400. 700 мм (в зависимости от свойств высушиваемого материала).

Для сушки небольших количеств различных продуктов применяют периодически действующие сушилки с псевдоожиженным слоем. В этих аппаратах эффективно используют подачу сушильного агента импульсами, вызывающими кратковременное псевдоожижение материала. Таким способом удается достичь равномерной сушки материалов, имеющих тенденцию к слипанию, и кристаллических материалов без значительного истирания их частиц.

При сушке некоторых продуктов (например, солей) сушилки с псевдо-

ожиженным слоем вытесняют барабанные и менее эффективные сушилки других типов.

Распылительные сушилки (рис. 31.17) используют для сушки жидких и пастообразных материалов [4,14]. В них материал диспергируют специальными устройствами и высушивают в потоке газообразного теплоносителя. Время пребывания материала в зоне сушки весьма мало. Высокая степень диспергирования приводит к большой интенсивности испарения влаги, обеспечивая быстрое высушивание. Поэтому в распылительных сушилках можно использовать теплоноситель с высокой температурой.

В распылительной сушилке материал подается в камеру 3 с помощью диска 4 (или через форсунку). Сушильный агент / движется параллельно с материалом II. Мелкие твердые частицы высушенного материала (размером до нескольких микрометров) осаждаются на дно камеры и отводятся шнеком 7. Отработанный сушильный агент после очистки от пыли в циклоне 5 и рукавном фильтре 6 выбрасывается в атмосферу.

Рис. 31.16. Многоступенчатая противоточная сушилка с дополнительным подводом теплоты: 1 - распределительная решетка; 2 - корпус; 3 - переточная труба; 4 - затворы; 5 - змеевики; / - материал; //- воздух; III- теплоноситель; IV- отработанный воздух

Рис. 31.17. Схема распылительной сушилки: 1 - вентилятор; 2 - калорифер; 3 - камера сушилки; 4 - диск; 5 - циклон; 6 - рукавный фильтр; 7 - шнек для выгрузки высушенного материала; I - воздух; II - материал

Жидкие материалы распыляют на мелкие (20. 60 мкм) капли с помощью специальных устройств (форсунок) или быстро вращающихся (до 10000 мин' 1 ) дисков. Образующийся при этом факел из мелких капель высушиваемого материала продувается горячим сушильным агентом (воздух). Капли успевают превратиться в мелкие частички твердого вещества. Получающийся порошок сухого продукта непрерывно выгружается из нижней части аппарата.

Сушка мелких капель происходит в пределах периода постоянной скорости, при этом температура капель соответствует температуре мокрого термометра, которая обычно невысока. Это позволяет использовать сушильный агент высокой температуры (до 800. 1000 °С) без опасности перегрева высушиваемого материала. Высокая температура обеспечивает значительный подвод теплоты к развитой поверхности капель и интенсивное испарение влаги.

Недостатки распылительной сушки - большие габариты сушильной камеры и рукавного фильтра (раздел 9.3.3), улавливающего наиболее мелкую пыль, уносимую из сушилки потоком теплоносителя; большие удельные расходы сушильного агента и теплоты. С другой стороны этот способ сушки жидких веществ (растворов, суспензий и т.п.) единственный, так как сушка жидкостей в камерных сушилках хоть и является возможной, но показатели процесса хуже, а сушка в псевдоожиженном слое не обладает необходимой устойчивостью, что приводит к образованию агломератов влажного материала.

Следует отметить, что распылительные сушилки работают в режиме противотока и смешанного тока движения фаз. Однако наиболее распространен прямоток, так как он позволяет производить сушку при высоких температурах без перегрева материала, а скорость осаждения частиц определяется скоростью их витания и скоростью сушильного агента. При противотоке скорость осаждения частиц меньше на скорость сушильного агента и, соответственно, больше время пребывания частиц в зоне сушки. Это позволяет получать готовый материал с низким содержанием влаги.

Для осаждения мелких частиц (средний размер 20. 60 мкм) и уменьшения уноса скорость газов в камере на ее полное сечение не превышает 0,3. 0,5 м/с. Но даже при таких скоростях унос значителен, поэтому требуется хорошая очистка от пыли отработанных газов.

Пневматические сушилки (рис.31.18) предназначены для сушки твердых дисперсных материалов (диаметром 1. 1,5 мм) в течение короткого времени пролета частиц влажного материала по вертикальной трубе 4 высотой до 20 м. Скорость движения сушильного агента в трубе должна быть больше скорости витания наиболее крупных частиц полидисперсно- го материала (глава 9).

Время пребывания частиц в трубе не превышает несколько секунд, поэтому сушке в таких аппаратах подвергаются тонкодисперсные материалы (порошки), частицы которых сравнительно быстро отдают необходимое количество влаги.

Рис. 31.18. Схема пневматической сушилки: 1 - вентилятор; 2 - калорифер; 3 - шнековый питатель; 4 - труба- сушилка; 5 - гравитационная камера для предварительного отделения высушиваемого материала от отработанного воздуха; 6 - циклон; / - воздух; II - материал

Преимущество пневматических сушилок - простота конструкции и малая площадь, занимаемая сушилкой. Существенный недостаток - повышенные расходы сушильного агента и теплоты, вызываемые необходимостью поддержания скоростей; истирание механически непрочных материалов.

Расход энергии в пневматических сушилках значителен, причем он снижается с уменьшением размера частиц высушиваемого материала. Для сушки материалов с крупными частицами, а также для удаления из материала связанной влаги пневматические сушилки комбинируют с сушилками других типов. Таким образом, несмотря на компактность и простоту устройства, область применения пневматических сушилок ограничена.

Читайте также: