Осушитель воздуха для компрессора принцип работы

Обновлено: 14.05.2024

В этой статье подробнее остановимся на осушителе: как подобрать, в чем различия между адсорбционным и рефрижераторным, а также разберем нюансы эксплуатации.

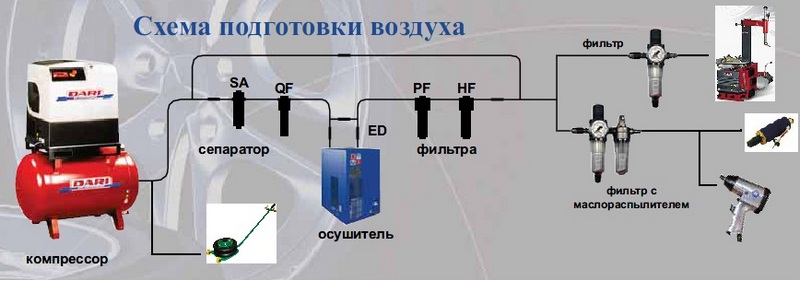

Система подготовки сжатого воздуха состоит из воздушного компрессора, осушителя и системы фильтрации. В прошлой статье мы рассказывали, как правильно самостоятельно подобрать воздушный компрессор, а в этой статье подробнее остановимся на осушителе: как подобрать, в чем различия между адсорбционным и рефрижераторным, а также разберем нюансы эксплуатации.

Осушители сжатого воздуха делятся на два типа:

- Рефрижераторные, позволяющие осушить сжатый воздух до точки росы +3℃.

- Адсорбционные, позволяющие осушить сжатый воздух до точки росы до минус 70℃.

Встроенные рефрижераторные осушители сжатого воздуха

Реф. осушители, позволяющие осушить сжатый воздух до точки росы +3℃, могут быть как встроенными в воздушный компрессор, так и отдельностоящими.

Производители компрессорного оборудования часто предлагают своим клиентам компрессор со встроенным рефрижераторным осушителем, так как такой вариант позволяет сэкономить пространство.

Встроенные реф.осушители присутствуют в моделях компрессоров средней производительности (от 10 до 110 кВт). В более мощных машинах встроенные осушители используются реже, так как возникают проблемы с охлаждением компрессорного агрегата.

Рефрижераторный осушитель сжатого воздуха работает по принципу холодильника, а холодильник, как известно, нельзя ставить вплотную к стене. Сзади холодильника пристуствует радиатор, который должен охлаждаться естественной конвекцией окружающего воздуха. Если доступ воздуха будет перекрыт, то оборудование может выйти из строя.

Отдельностоящие реф.осушители сжатого воздуха

На более мощных моделях компрессорного оборудования нет возможности разместить встроенный реф.осушитель в корпусе компрессора именно по причине недостаточного охлаждения. Для корректной работы мощных компрессоров и осушителей требуется наличие просторного помещения с принудительной приточно-вытяжной вентиляцией. В маленьком помещении окружающий воздух нагреется достаточно быстро, и это может привести к выходу из строя или остановке системы подготовки сжатого воздуха.

Условия работы осушителя

Одним из побочных явлений работы реф.осушителя в жарких условиях является повышение точки росы продуктового воздуха (от +3℃ и выше), что в дальнейшем может плохо отразиться на работе адсорбционного генератора - он может выйти из строя.

Адсорбент, входящий в состав адсорбционного генератора, крайне чувствителен к влаге. Чем выше точка росы входящего в генератор воздуха, тем больше в нем влаги. Влага скапливается в гранулах адсорбента и снижает его эффективность. Чем больше влаги - тем ниже производительность и концентрация продуктового азота и кислорода.

Принцип работы адсорбционного осушителя

Адсорбционный осушитель работает по принципу адсорбционного генератора. Внутри колонн осушителя находится адсорбент, который захватывает влагу из воздуха и выводит ее из системы. На выходе мы получаем низкую точку росы, от минус 40℃ до минус 70℃, что позволяет использовать такой воздух в микроэлектронике и в лазерной резке.

Нюансы эксплуатации осушителя сжатого воздуха

Обратной стороной работы осушителя является отвод капельной влаги.

Для бесперебойной работы всех типов осушителей необходимо заранее подготовить систему отвода капельной влаги. Чем ниже точка росы - тем больше влаги придется отводить из осушителя. Для компрессорных станций небольших мощностей будет достаточным переодически сливать воду из системы реф.осушителя в ручном режиме, а для более мощных станций рекомендуем подключить осушитель к системе сброса технической воды/канализации.

В случае, если отвод воды не будет предусмотрен заранее - осушитель может остановиться или выйти из строя. В случае, если компрессор и осушитель не подключены в единую систему управления азотной/кислородной станцией, то воздух, минуя осушитель, может пойти напрямую в генератор и повлечь за собой его выход из строя.

В этой статье мы говорим именно о самостоятельном подборе и монтаже осушителя. Мы предлагаем нашим клиентам готовые решения, в которым предусмотрены все системы контроля качества газообразного продукта (воздуха, азота и кислорода) и единая система управления оборудованием.

Для чего нужна автоматическая система управления?

Система безопасности, которая входит в комплект поставки наших станций, оповестит оператора о возникших проблемах и отключит оборудование, если проблема не будет оперативно решена. Такой подходит позволяет сэкономить средства на последующем обслуживании и ремонте оборудования.

В прошлой статье мы говорили о том, что для самостоятельного подбора компрессора требуется закладывать на потери +30% к производительности и +2 бара к требуемому давлению на входе в газоразделительный блок. Осушитель сжатого воздуха является ключевым источником потерь в системе подготовки сжатого воздуха.

Стоимость и обслуживание

Адсорбционные осушители сжатого воздуха значительно дороже, чем рефрижераторные осушители аналогичной производительности. Это связано с их конструктивными отличиями.

Обслуживание адсорбционных осушителей можно сравнить с обслуживанием адсорбционных генераторов. Вам не потребуется наличие дополнительных знаний, если вы проводите самостоятельное обслуживание оборудования. Однако, для проведения технического обслуживания, мы рекомендуем обратиться к нашим специалистам.

В атмосферном воздухе, как мы все помним еще со школы, содержатся водяные пары. Процентное содержание этих паров может меняться в зависимости от температуры, времени года, природно-климатических и других условий, но оно всегда больше нуля. Соответственно, вода в парообразном состоянии вместе с воздухом поступает в компрессор и, если на выходе не установлен осушитель – в пневмосистему.

Зачем нужен осушитель воздуха?

Уместно напомнить, что в определенном объеме воздуха без образования конденсата может содержаться строго ограниченное количество влаги. Причем, ее количество прямо пропорционально температуре воздуха (проще говоря: в горячем воздухе влаги больше, чем в холодном).

Воздух поступает в компрессор и, в результате сжатия, его объем уменьшается в несколько раз. Соответственно, уменьшается и количество влаги, которое может в нем содержаться в парообразном состоянии.

Так, если компрессор создает давление 7 бар, то объем воздуха уменьшается примерно до 7/8 от первоначального значения. Поэтому, не смотря на существенное повышение температуры при сжатии, способность воздуха удерживать влагу в виде паров снижается в несколько раз, она конденсируется, переходя в жидкое состояние, и вместе с потоком сжатого воздуха поступает в пневмосистему.

К чему может привести постоянное попадание воды в пневматическую систему? Во-первых, к коррозии трубопроводов и узлов пневмосистемы. При этом сжатый воздух, проходя по магистралям, будет увлекать за собой и перемещать частицы ржавчины к узлам запорной арматуры и оборудованию, что неизбежно приведет к ухудшению их работоспособности и поломкам. Во-вторых, из-за вымывания смазки начнется ускоренный износ технологического оборудования и инструмента. В итоге и самому компрессору потребуется дополнительное сервисное обслуживание раньше регламентных сроков.

Предотвратить развитие подобной ситуации позволяет установка на выходе из винтового компрессора специального устройства – осушителя.

На сегодня одними из наиболее надежных и экономичных являются осушители рефрижераторного типа.

Как устроен рефрижераторный осушитель?

Принцип работы осушителя-рефрижератора, состоящего из двух контуров теплообмена и сепаратора, заключается в следующем.

Переходя в жидкое состояние, содержащиеся в сжатом воздухе водяные пары конденсируются в виде капелек. Чтобы убрать их, воздух прогоняется через центробежный отделитель конденсата – сепаратор, в котором ему приходится двигаться по спирали. Таким образом, капли воды отбрасываются центробежной силой на стенки сепаратора, по которым они стекают на дно и уже после этого автоматически убираются из системы при помощи электроклапана сброса конденсата, а очищенный и осушенный воздух подается к потребителям.

Результаты работы осушителя можно проиллюстрировать простым примером.

Исходные данные: винтовой компрессор мощностью 55 кВт. Температура воздуха окружающей среды 24°C при относительной влажности 75%.

Если на выходе компрессора установить осушитель, то за день работы из воздуха может побочно конденсироваться до 280 (!) литров воды. Понятно, что если компрессор будет подключен к пневмолинии напрямую, без осушителя, вся эта жидкость в виде водяных паров и капель конденсата будет беспрепятственно поступать в пневматическую систему. Со всеми, как говорится, вытекающими…

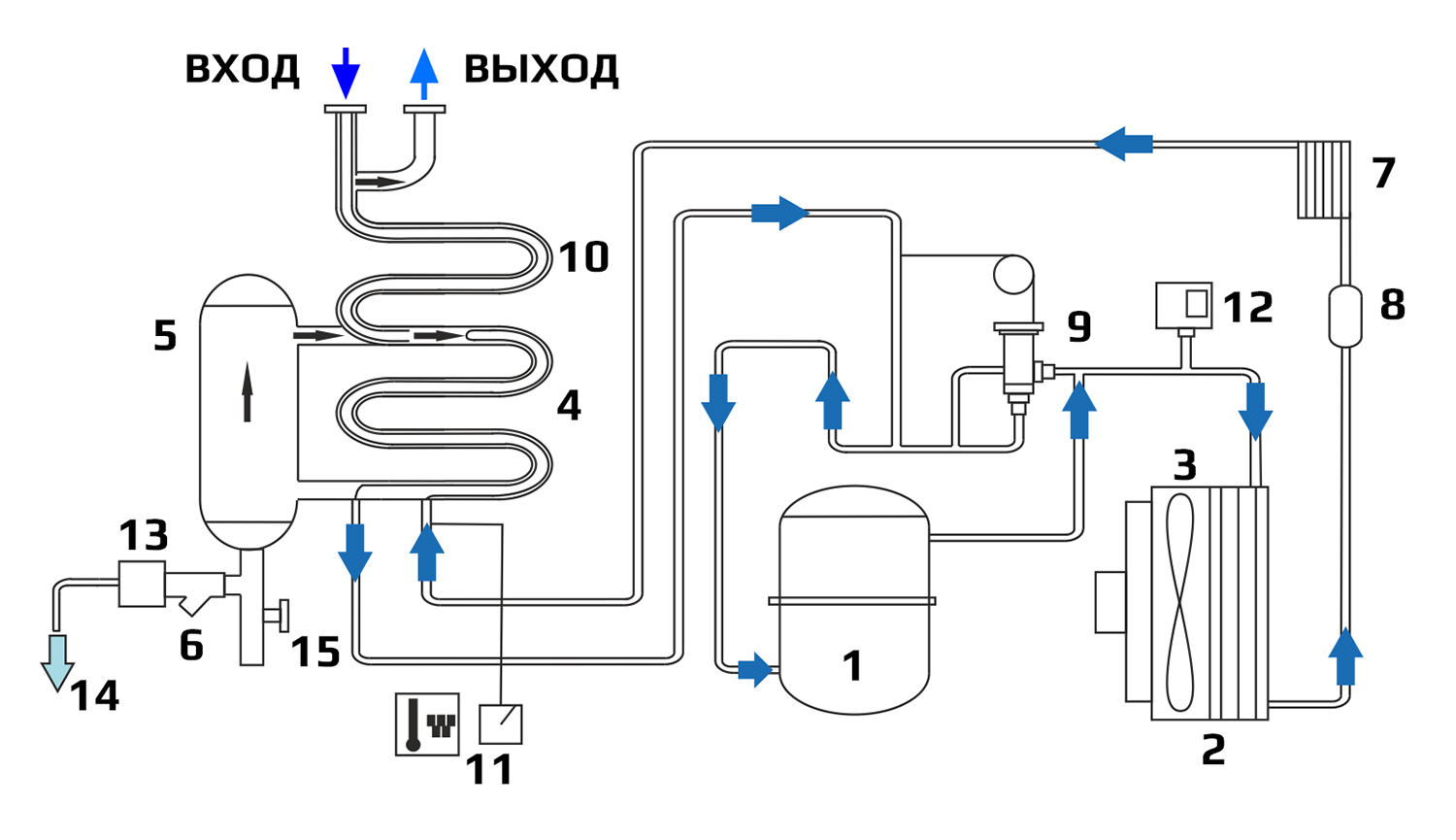

На схеме: 1) Компрессор хладагента; 2) Конденсатор; 3) Вентилятор; 4) Испаритель; 5) Отделитель конденсата; 6) Отделитель примесей; 7) Капиллярная трубка; 8) Фильтр хладагента; 9) Заправочный штуцер; 10) Перепускной клапан горячего газа; 11) Теплообменник; 12) Реле давления; 13) Таймерный конденсатоотводчик; 14) Отвод конденсата; 15) Механический конденсатоотводчик.

Основные преимущества рефрижераторных осушителей:

- Энергоэффективность. Регенеративный контур экономит до 50% электричества;

- Простота в управлении и обслуживании;

- Длительный эксплуатационный период;

- Экологичность. Такой способ охлаждения исключает выброс вредных веществ в атмосферу;

- Надежные конденсатоотводчик и конденсатоотделитель;

- Стабильность точки росы, независимо от уровня нагрузок;

- Минимальные потери давления.

Сжатая воздушная среда – распространенный энергоноситель, обладающий характеристиками: низкая себестоимость, не воспламеняется, легко производится и транспортируется. Применяется во многих областях промышленного производства, в том числе как источник энергии для пневматического оборудования. Должен обладать параметрами, важным среди которых является низкий процент содержания влаги, либо полное ее отсутствие, чтобы избежать повреждения механизмов компрессионного, пневматического и других видов оборудования. Поэтому востребован и широко применяется осушитель сжатого воздуха для компрессора.

Назначение

Применяется для удаления влаги из сжатого воздухопотока, направляемого в компрессор. Сферы использования:

- машиностроение;

- медицина;

- фармацевтика;

- пищевое производство;

- металлургическая промышленность;

- окрасочные, пескоструйные работы;

- формовочный этап производства;

- энергоресурс для пневматической техники.

Приборы, используемые для осушения воздухопотока:

- осушительное оборудование различных видов;

- концевые охладители;

- сепараторы;

- ресиверы;

- фильтры осушители;

- блоки подготовки для очистки.

Схемы подключения данного оборудования:

- централизованная (один агрегат подключен к нескольким компрессорам. Экономичный вариант, недостаток: при поломке все компрессоры лишены осушенного воздухопотока);

- децентрализованная (у каждого компрессора свой тип прибора-осушителя, отвечающий индивидуальным требованиям. Более дорогостоящий вариант).

Типы осушительных устройств

- низкой производительности, до 122м³/мин;

- средней производительности, 190 м³/мин;

- высокой производительности до 760 м³/мин (осушитель сжатого воздуха Dryair DK 140, KHD 31, Кайзер СЕ 130).

2. Абсорбционный (адсорбционный):

- холодной регенерации (осушители сжатого воздуха OMI HL 0003, HL S012 и др.);

- горячей регенерации (УОВ 30).

- молекулярное сито (оксид алюминия в активном состоянии, применение при -40⁰ С и выше);

- силикагель (раствор кремниевых кислот высокой концентрации, подкисленный металлами щелочной группы, используют в оборудовании горячей сушки);

- цеолитовый (алюмосиликат на базе натрия и калия, применяется при -25⁰ С и выше).

3. Мембранный (Атлас Копко).

Рефрижераторный осушитель сжатого воздуха

Осушитель сжатого воздуха рефрижераторного типа (например, KHD 31) наиболее распространенный промышленный вид осушительного оборудования. Рефрижераторный осушитель сжатого воздуха работает по принципу снижения температуры обрабатываемого воздухопотока испарительным фреоновым теплообменником. Охлаждение способствует выпадению конденсата, таким образом влага выводится из воздушного потока. Конденсат удаляется дренажной отводной системой.

Перед рефрижератором воздухопоток предварительно снижает температуру в охладителе (теплообменник с вентиляторной конвекцией наружного воздуха). Затем сепаратор (входит в комплектацию охладителя), используя центробежный инерционный поток, удаляет влагу. Только потом воздухопоток попадает в осушители сжатого воздуха холодильного типа.

Осушитель сжатого воздуха рефрижераторного типа работает при положительной температуре воздуха. Точка выпадения росы в среднем составляет +3⁰ С.

- Минимальные потери сжатого воздухопотока при осушении.

- Не требует регулярного обслуживания.

- Подходит только для оборудования, не требующего высокой степени осушения воздушной среды;

- Не может работать с воздушным потоком низкой температуры.

- Устанавливается в отапливаемых производственных помещениях.

Абсорбционный осушитель

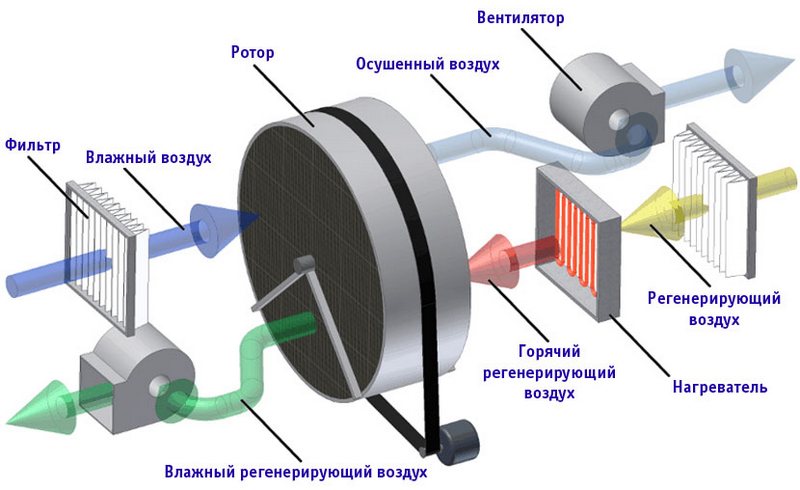

Устройства, устанавливаемые на производстве с высокими требованиями по осушению воздушных масс. Конструктивно представляет собой две емкости с адсорбентом поочередной работы: одна колонна осушает поток, вторая в это время регенерирует, избавляясь от накопленной влаги. Время функционирования регулируется таймером либо датчиком накопления влаги.

Адсорбционный осушитель сжатого воздуха холодной регенерации работает следующим образом. По приточному воздухоканалу поток с высоким давлением направляется в ротор с абсорбентом, проходя который оставляет там всю влагу. Сухой аэропоток направляется дальше к пневмооборудованию.

В послероторном канале есть регенерационный патрубок, по которому некоторая часть (15-20%) осушенных воздушных масс поступает для обработки адсорбента (регенерации) второй емкости. Такой вид сушки называется короткоцикловой. Он не требует больших энергозатрат, обрабатывает низкотемпературный поток (до -40⁰ С).

Работа осушителя горячей регенерации происходит по аналогичному принципу. Отличие: часть осушенного потока (2,5%) сначала подается на нагревательный контур, а затем к абсорбенту. Разогретый до 140⁰ С воздухопоток продувает влагопоглотитель второго резервуара, тем самым регенерируя его. Высокая стоимость оправдывается большим объемом обработки проходящего потока, малыми потерями осушенных масс, работоспособностью при температуре до -70⁰ С.

- самая высокая степень осушения;

- функционирование при низких температурах (до -70⁰ С);

- замена адсорбента каждые 5 лет.

- потери осушаемых воздушных масс, особенно при холодной регенерации;

- оснащение системой фильтрации перед адсорбентом для сбора остатков масла, твердых частиц.

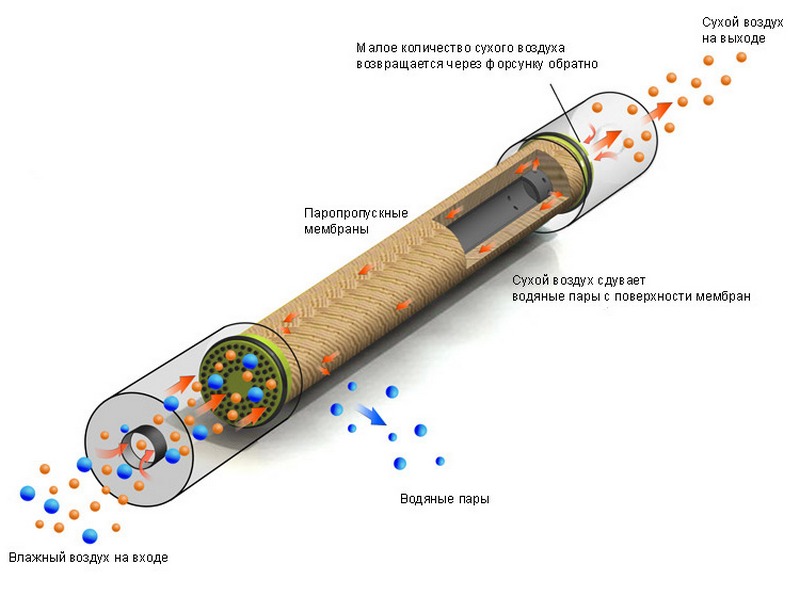

Мембранный осушитель

Мембранный осушитель представляет собой полость корпуса с размещенными внутри мембранами из пучков волокон. Принцип работы осушителя сжатого воздуха прост: при прохождении через мембрану воздухопоток оставляет на волокнах частицы влаги. Разница давления на входе и выходе способствует окончательному осушению. Точка росы данного оборудования – от -40⁰ С до -70⁰ С.

- не нуждаются в подключении к электроэнергии;

- малогабаритные размеры;

- отсутствие движущихся механизмов, что увеличивает срок использования;

- быстрый монтаж;

- возможность установки во взрывоопасных, легковоспламеняющихся средах;

- использование на открытом пространстве.

- низкая пропускная способность;

- нельзя использовать при сильном загрязнении воздушной среды.

Обслуживание осушителей сжатого воздуха

Ремонт осушителей сжатого воздуха проводится нечасто, так как это надежное оборудование. Учитывая сложность некоторых устройств, не рекомендуется проводить ремонт осушителей сжатого воздуха для компрессора своими руками.

Ремонтные работы:

- осмотр системы, устранение утечки фреона;

- дозаправка, полная заправка (фреон R-410, R-134, R-22), вакуумирование контура;

- очистка, устранение засоров капилляра теплообменника;

- замена фильтров, компрессора, терморегулирующего вентиля, капилляра, конденсатора, испарителя;

- заправка адсорбционного резервуара.

Наиболее частые неисправности:

- поломка реле давления включения вентилятора;

- выход из строя компрессора;

- утечка фреона;

- другие поломки приборов осушения воздуха своими руками, самостоятельно которые устранять инструкция к оборудованию не рекомендует.

Решил я все таки начать цикл статей, где постараюсь максимально полно описать что, зачем, почему так а не иначе. С одной стороны очень много вопросов задают в личку, с другой стороны глядя на всю эту вакханалию на просторах родины, связанную с пневмоподвесками, хочется бухать и плакать.

Я постараюсь не касаться готовых импортных брендовых и не очень компонентов. Моя задача раскрыть ньюансы организации всех систем, которые присутствуют в пневмоподвеске и заодно попытаюсь в очередной раз развенчать некоторые устоявшиеся мифы относительно пневмы в целом или ее отдельных компонентов.

Ну а начать я решил наверное с самого больного момента во всей пневмоподвеске. ОСУШИТЕЛЬ! Нужен он или нет, в чем различия между осушителем и влагоотделителем, нужна продувка или нет, если нужна то какая именно, что на что влияет и когда и чему именно придет конец.

Итак, ни для кого не секрет что влага, находящаяся в системе может доставить много неприятностей и хлопот, особенно в наших широтах с большими перепадами температур. Влага поступает в систему подготовки воздуха через компрессор конечно, где сжимаемый воздух разогревается до достаточно больших температур, а потом остывает в магистралях и ресивере и влага, содержащаяся в воздухе там конденсируется и начинает гулять по всей воздушной системе в пневмоподвеске.

Для борьбы с этим явлением применяются несколько способов.

1. Льют спирт или специальную жидкость для осушения воздуха в ресивер. Думаю тут пояснять ничего не надо.

Плюсы:

Дешево и сердито.

Может выручить в нештатной ситуации, когда нет других вариантов.

Минусы:

Спирт портит резину. Могут возникнуть проблемы с резиновыми уплотнениями и клапанами.

Надо периодически менять старую жидкость на новую. Если ресивер спрятан в недрах машины то это гимор.

Я лично вообще не люблю когда чтото надо обслуживать если можно обойтись без этого.

2. Устанавливают удлиненные магистрали на участке компрессор-ресивер для того, чтобы разогретый воздух успел остыть и максимальное количество влаги сконденсировалось на этом отрезке и влага не попала в ресивер. Так же на этом участке устанавливают клапан продувки для удаления конденсата из этой части магистрали.

Плюсы:

Дешево и сердито.

Наличие клапана продувки облегчает пуск компрессора.

Минусы:

Полностью от влаги это не спасает. Так что по сути бесполезно.

О красоте инстала можно забыть. Ну если конечно не оформить все это как самогонный аппарат.

3. Установка влагоотделителя. Наверное это сейчас самый распространенный вариант. Во влагоотделителе воздух проходит через мелкоячеистый сепаратор, отделяя таким образом влагу из воздуха и сбрасывая ее в стакан, внутри которого и установлен этот сепаратор. Сепараторы бывают разной пористости ячеек. Сразу хочу сказать что даже самый мелкопористый сепаратор не отделяет влагу полностью, что делает по сути бесполезной установку влагоотделителя.

Минусы:

Полностью влагу не отделяет.

Если влагоотделитель оборудован полуавтоматическим клапаном сброса конденсата то нужно ему обеспечить рабочие условия. А исенно сброс давления почти до нуля, чтоб клапан открылся.

Впрочем зимой это может и не помочь так как скопившаяся влага в стакане замерзнет. Бывали случаи что лопалась колба стакана изза этого.

Необходимость проверки и обслуживания.

Цена.

4. Силикагелевый осушитель. Сразу скажу что на мой взгляд это самый правильный вариант. Силикагель в состоянии удалить из воздуха всю влагу и на выходе мы получаем абсолютно сухой и чистый воздух. Силикагелевыми осушителями оснащаются все компрессоры штатных пневмоподвесок, многие пневмостроители используют силикагелевые картриджи от грузовиков, устанавливая их через адаптер, или ставят полностью изготовленные силикагелевые осушители. Я сам какое то время их делал для использования в своих проектах установки пневмоподвесок. Результат превзошел все ожидания. Кстати СИЛИКАГЕЛЬ ДЛЯ КОШАЧИХ ТУАЛЕТОВ ТАК СЕБЕ РЕШЕНИЕ! В осушителях используется другой силикагель, с другими характеристиками и прочностью.

Плюсы:

Самое эффективное осушение воздуха.

При организованной продувке не требует обслуживания.

Спасает жизнь всех остальных компонентов в системе.

Минусы:

Цена. Хотя оно того стоит.

При использовании картриджа от грузовика довольно громоздкая конструкция.

Нужна организация продувки для регенерации силикагеля.

Без продувки периодическая замена картриджа или силикагеля в осушителе.

Ставить или нет?

Вопрос риторический. Конечно ставить. Кто бы вам что ни говорил. Влаги в системе быть не должно. Даже если отбросить на время вопрос с коррозией клапанов (обязательно кто нибудь приведет аргумент что вот там можно купить клапана из нержавейки и они не гниют) в системе еще остаются и датчик давления, который влага вскрывает на раз, и обратные клапаны, которые закисают тоже только в путь. И наконец надо понимать что даже клапана из нержавейки не спасут от подмерзания клапанов в минусовые температуры. Во всяком случае у тех, кто сталкивался с этим больше вопрос о необходимости осушителя не вставал никогда.

Конечно каждый сам решает что и как ему делать в своей машине. Объективно можно сказать что рабочих вариантов 2. Или спирт в ресивер или силикагелевый осушитель. Например мои клиенты слишком далеки от того, чтобы заниматься заливом и сливом спирта из ресивера. Им надо чтоб сел и поехал и ни о чем не беспокоиться. Поэтому я всем ставил силикагелевые осушители. Ибо сам я тоже достаточно ленив чтобы заниматься возней со спиртом. Тем более если этого можно избежать.

Для чего нужна продувка осушителя.

Силикагель может впитать в себя какое то определенное количество влаги. После чего он просто перестанет ее задерживать. Поэтому при установке силикагелевого осушителя крайне рекомендуется оборудовать систему клапаном продувки осушителя. У нас используют как нормально открытые клапаны так и нормально закрытые. Нормально открытый клапан (НО) закрывается только в момент, когда компрессор качает воздух, все остальное время он находится в открытом состоянии. Нормально закрытый клапан (НЗ) надо открывать после окончания цикла работы компрессора на какое то время для продувки осушителя. Я всегда использую в системах НЗ клапана. Управляю или или небольшим электронным блочком или можно собрать простую схему на 2х релюшках и конденсаторе. Ввиду того что я часто использовал в пневмоподвесках компрессоры WABCO от штатных пневмоподвесок мне проще было организовать решение для НЗ клапанов. Ну а еще скоро выйдет блок управления компрессором, где все необходимые вещи для этого реализованы. Хотя это уже немного другая история.

В случае если продувки нет, потребуется периодическая замена силикагеля на новый. Хотя так же некоторые просто удаляют влагу из старого силикагеля, прожаривая его какое то время на сковородке. Говорят после этого он как новый. Но я так не делал поэтому утверждать такого не стану.

Ньюансы подключения осушителя.

Осушитель ставится сразу после компрессора в системе. Клапан продувки ставится между шлангом компрессора и осушителем. Или в отдельный порт на корпусе осушителя. Но важно чтобы клапан продувки находился ДО осушителя, а не после. Если на гланге компрессора есть обратный клапан, то его лучше снять. Это позволит сбрасывать воздух не только из осушителя но из шланга компрессора, облегчая его запуск. А обратный клапан можно поставить на выходе из осушителя или перед входом в ресивер.

Некоторые перед осушителем так же ставят влагоотделитель. Не стоит этого делать. Во первых осушитель сам прекрасно справляется с возложенной на него задачей, а во вторых сами себе наживаете гиморой на ровном месте. Минусы влагоотделителя описывал выше.

Получилось много букв, но надеюсь статья была для вас полезной. Ваши мнения пишите в комментариях.

Всем удачи! Стройте пневмы правильно. Меньше гимора – больше радости))

Читайте также: