Схема линии брайбанти с барабанными сушилками

Обновлено: 04.05.2024

Основные стадии производства макаронных изделий. Схема комплексно-механизированной поточной линии с сушилкой СПК-4Г-90. Автоматизированная поточная линия фирмы "Брайбанти" для производства коротких изделий. Устройство и принцип работы мукопросеивателя.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 26.12.2016 |

| Размер файла | 6,5 M |

Подобные документы

Характеристика сырья и готовой продукции. Выбор упаковочного материала тары и упаковки. Технология производства длинных макаронных изделий и макаронных изделий быстрого приготовления. Проектирование предприятия для производства макаронных изделий.

курсовая работа [77,9 K], добавлен 11.09.2012

Методика технологических расчетов макаронного пресса. Сырье, используемое при производстве макаронных изделий. Основные агрегаты макаронного производства - прессующее устройство и матрицы. Конструкция технологической линии производства макаронных изделий.

курсовая работа [3,7 M], добавлен 24.12.2009

Характеристика сырья для производства муки, предназначенного для макаронного производства. Технологическая схема получения муки для макаронных изделий. Особенности подготовки зерна пшеницы. Характеристика готовой продукции и требования стандартов.

реферат [444,7 K], добавлен 04.12.2014

Организационно-производственная структура ОАО "Алмак", система материально-технического снабжения, оборудование и основные технологические стадии процесса изготовления макаронных изделий. Ассортимент продукции, контроль качества и учета сырья и продукции.

отчет по практике [100,9 K], добавлен 19.12.2011

Органолептические показатели макаронных изделий. Гигиенические требования безопасности и пищевой ценности пищевых продуктов. Метрологические методы контроля качества и испытания фигурных макаронных изделий. Выбор средств измерений, испытаний и контроля.

Выбрать рациональную схему теплоснабжения, рассчитать и спроектировать барабанную сушилку для сушки известняка смесью воздуха и продуктов сгорания топлива.

Исходные данные

1. Производительность G1 по влажному материалу, т/ч –.

2. Начальная влажность материала ω1, % –

3. Конечная влажность материала ω2, % –

4. Температура сушильного агента на входе в сушилку t1,

5. Район расположения сушилки –

ВВЕДЕНИЕ

Удаление влаги из твердых и пастообразных материалов позволяет удешевить их транспортировку, придать им необходимые свойства (например, уменьшить слеживаемость удобрений или улучшить растворимость красителей), а также уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов. Влагу можно удалять из материала механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путем испарения влаги и отвода образующихся паров, т.е. с помощью тепловой сушки. В химических производствах, как правило, применяется искусственная сушка материалов в специальных сушильных установках, так как естественная сушка на открытом воздухе -процесс слишком длительный. По своей физической сущности сушка является сложным диффузионным процессом, скорость которого определяется скоростью диффузии влаги из глубины высушиваемого материала в окружающую среду. Удаление влаги при сушке сводится к перемещению тепла и вещества (влаги) внутри материала и их переносу с поверхности материала в окружающую среду. Таким образом, процесс сушки является сочетанием связанных друг с другом процессов тепло- и массообмена (влагообмена).

Литературный обзор.

Теоретические основы сушки

Наиболее распространенным способом удаления влаги из твердых влажных материалов является сушка.

Сушкой называется процесс удаления влаги из твердых влажных материалов путем ее испарения и отвода образующихся паров.

Сушка в технике осуществляется двумя основными способами:

а) нагреванием влажных материалов теплоносителем через твердую непроницаемую перегородку — так называемый процесс контактной сушки;

б) нагреванием влажных материалов путем непосредственного контакта с газовым теплоносителем (воздух, топочные газы и др.) — так называемая газовая, или воздушная сушка.

Иногда тепло подводится к высушиваемому материалу токами высокой частоты или инфракрасными лучами; указанные способы сушки называют соответственно диэлектрической и радиационной сушкой.Сублимационная сушка – сушка в замороженном состоянии при глубоком вакууме. По способу передачи тепла этот вид сушки аналогичен контактной, но своеобразие процесса заставляет сублимационную сушку выделять в особую группу.

Последние три вида сушки применяются относительно редко и обычно называются специальными видами сушки.

Классификация сушильных установок

Сушильные установки предназначены для сушки строительных материалов, изделий и деталей. Одно из основных требований, предъявляемых к сушильным установкам, - обеспечение непрерывной, экономичной, быстрой и равномерной сушки при условии полной механизации и автоматизации.

Продуктивность сушильного процесса во многом зависит от конструктивных особенностей сушильных установок, вида и эффективности теплоносителя и сушильного агента, рациональной схемы распределения потоков газов и материала.

Сушильные установки классифицируются по следующим признакам.

По режиму работы — периодического, непрерывного и переменно-циклического действия.

В установках периодического действия чередуются загрузка, сушка и выгрузка материала. Эти установи характеризуются низким уровнем механизации, отсутствием систем автоматизации, большими потерями теплоты на периодический разогрев конструкций ограждений установок.

Установки непрерывного действия работают в стационарном режиме загрузки и выгрузи материала, материал или изделия последовательно проходят разные зоны; в них сушка более экономична.

В работе переменно-циклических сушилок использован принцип управления потоками влаги для повышения интенсивности сушки: быстрый нагрев чередуется с периодами остывания, во время которых градиенты температур и влагосодержание усиливают поток влаги к поверхности материала; при этом длительность процесса сокращается на треть по сравнению с обработкой изделий в других типах сушилок.

По виду обрабатываемого материала — для сыпучих и кусковых материалов (песок, глина, щебень, гранулы); текучих материалов (шликер); штучных изделий (кирпич, керамические блоки, плитки, трубы), листовых изделий (сухая штукатурка, теплоизоляционные плиты).

По способу передачи теплоты — контактные (передача теплоты через металлическую поверхность), конвективные (теплота передается при непосредственном соприкосновении и обдуве материала сушильным агентом), радиационные (с помощью инфракрасного излучения).

Менее распространены сушилки: с периодическим сбросом давления в автоклавах; работающие на перегретом паре; с прогревом токами высокой частоты; с комбинированными источниками теплоты.

По схеме движения газов и материала — прямоточные (материал и газы двигаются в одном направлении), противоточные (материал и газы двигаются навстречу друг другу), с внутренним или внешним подогревом сушильного агента, с рециркуляцией или без нее, одно- или многозонные.

По основной конструкции — газослоевые с неподвижным, кипящим или виброкипящим слоем с сушкой воздухом или дымовыми газами; сушилки с сушкой при падении, во взвешенном состоянии и при движении материала; распылительные с пневматическим, механическим и центробежным распылением; барабанные (с непосредственным контактом газа и материала и с внешним смыванием поверхности); контактные (шнековые, скребковые, трубчатые, подовые); тоннельные и щелевые с ленточными конвейерами или вагонетками для сушки штучных и листовых изделий; камерные сушилки.

Барабанная сушилка.

Она представляет собой сварной цилиндр – барабан, на наружной поверхности которого укреплены бандажные опоры, кольца жесткости и приводной зубчатый венец. Ось барабана может быть наклонена к горизонту.

Барабанные атмосферные сушилки непрерывного действия предназначены для сушки сыпучих материалов топочными газами или нагретым воздухом.

Внутри барабана устанавливают насадки, конструкция которых зависит от свойств высушиваемого материала. Со стороны загрузочной камеры многозапорная винтовая насадка, с числом спиральных лопастей от шести до шестнадцати в зависимости от диаметра барабана. При сушке материала с большой адгезией к поверхности на начальном участке последнего закрепляют цепи, при помощи которых разрушают камки и очищают стенки барабана. Для этой же цели могут применять ударные приспособления, расположенные с внешней стороны барабана.

В сушилках диаметром 1000 – 1600 мм для материала с хорошей сыпучестью и средним размером частиц до 8 мм устанавливают секторную насадку. В тех же сушилках, для материалов, обладающих повышенной адгезией или сыпучих материалов со средним размером частиц более 8 мм устанавливают подъемно – лопастные устройства. В сушилках диаметром 1000 – 3500 мм для материалов склонных к налипанию, но восстанавливающих сыпучие свойства в процессе сушки сначала устанавливают подъемно – лопастные перевалочные устройства, а затем секторные насадки.

Основной материал для изготовления барабанов сушилок, загрузочных и разгрузочных камер – углеродистые стали. В технически обоснованных случаях дополнительное изготовление барабанов, разгрузочных и разгрузочных камер частично или полностью из жаростойких сталей специальных марок.

Барабанные вакуумные сушилки работают, как правило, периодически и их применяют для сушки термочувствительных материалов от воды и органических растворителей, а также для сушки токсичных материалов. В зависимости от свойств материала и требований к готовой продукции применяют сушилки среднего или глубокого вакуума. Вакуумные барабанные сушилки применяют в основном в производстве полимерных материалов.

Принцип работы барабанных сушилок.

Сушильной камерой в барабанной сушилке служит внутренняя полость барабана, внутри которого по всей длине расположены различного типа лопасти или полки (зависит от назначения сушилки). В процессе сушки материал попадает через загрузочную полость в барабанную сушилку. Лопасти или полки перемешивают и поднимают материал равномерно распределяя его по барабану, затем частицы падают вниз, пересыпаются с полки на полку и высушиваются под действием горячего воздуха (непрямой нагрев) или смеси

воздуха с топочными газами (прямой нагрев), который забирается из теплогенератора через барабан с помощью вентилятора путем создания разряжения внутри барабана. Высушенный материал удаляется через разгрузочную полость барабанной сушилки. Нагрев воздуха осуществляется теплогенераторами прямого или непрямого нагрева работающих на газу, дизельном топливе, мазуте, электричестве или твердотопливные.

Преимущества барабанных сушилок:

- высокая скорость процесса сушки (сушка происходит в 2-3 раза быстрее, чем в шахтных сушилках)

- равномерность нагрева и сушки материала за счет интенсивного перемешивания материала

- возможность высушивания высоко влажного и засоренного материала

- простота монтажа (для запуска в работу не требуется капитальных сооружений)

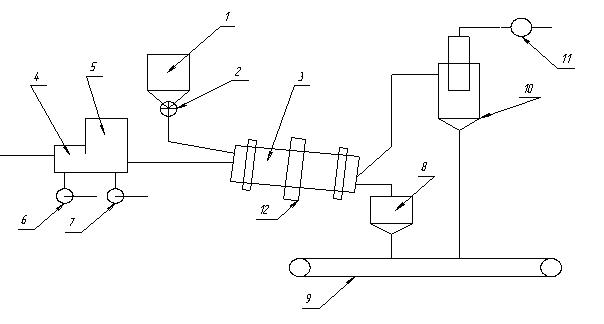

Принципиальная схема барабанной сушилки состоит из следующих элементов:

5 – смесительная камера;

6, 7, 11 – вентиляторы;

8 – промежуточный бункер;

12 – зубчатая передача.

Принцип действия барабанной сушилки

Сырой продукт из бункера 1 через питатель 2 направляется во вращающийся барабан 3 сушильной установки. Одновременно с продуктом в установку подаётся сушильный агент. Он состоит из топочных газов от топки 4 и воздуха, которые смешиваются в смесительной камере 5. В смесительную камеру и топку воздух нагнетается вентиляторами 6 и 7. Сухой продукт выходит с другого конца барабана 8 и далее попадает на транспортирующее устройство 9.

Перед выбросом отработанного сушильного агента в атмосферу его очищают в циклоне 10. В некоторых случаях очистку дополняют мокрым пылеулавливанием.

Вентилятор 11 осуществляет подачу сушильного агента через сушильную камеру установки. Для того чтобы предотвратить утечку сушильного агента через неплотные соединения в конструкции в сушилке создаётся небольшое разряжение.

Вращение барабана осуществляется электродвигателем с помощью зубчатой передачи 12.

Описание барабанной сушилки

Барабанная сушилка выполняется в виде сварного цилиндра. К его наружной поверхности прикреплены бандажные опоры, а также кольца жёсткости и приводной зубчатый венец. Наклон оси барабана может составлять до 3-6 градусов к горизонту.

Данные сушилки относятся к атмосферным сушилкам непрерывного действия. В них сушат сыпучие продукты. В качестве сушильного агента используются топочные газы или нагретый воздух.

Внутри барабана располагаются насадки. Их конструкция определяется свойствами высушиваемого продукта. Со стороны загрузочной камеры расположена многозапорная винтовая насадка. В зависимости от диаметра барабана она может иметь от 6 до 16 спиральных лопастей. Для сушки продуктов обладающих большой адгезией к поверхности в барабане закрепляют цепи, которые дробят комки, а также очищаю стенки барабана. Вместо цепей могут использоваться ударные приспособления. Их крепят с внешней стороны барабана.

В зависимости от свойств продукта могут применяться различные схемы барабанных сушилок. Так, если продукт обладает хорошей сыпучестью и имеет средний размер частиц (до 8 мм), то при диаметре барабана от 1000 до 1600 мм используют секторную насадку. Для продуктов, имеющих высокую адгезию или размер частиц сыпучего продукта больше 8 мм, применяют подъёмно-лопастные устройства. Если продукт характеризуется налипанием, но в процессе сушки восстанавливает сыпучие свойства, то для сушилок с диаметром барабана от 1000 до 3500 мм устанавливают сначала подъёмно-лопастные перевалочные устройства, а далее ставят секторные насадки.

Для изготовления, как самих барабанов, так и загрузочных и разгрузочных камер в основном применяют углеродистые стали. В некоторых случаях барабаны, разгрузочные и загрузочные камеры частично или полностью изготавливают из жаростойких сталей специальных марок.

Наряду с атмосферными существуют вакуумные барабанные сушилки периодического действия. Они делятся на сушилки среднего и глубокого вакуума.

Тепловая сушка, или просто сушка, представляет собой процесс удаления влаги из твердых влажных материалов путем ее испарения и отвода образующихся паров. Сушка является наиболее распространенным способом удаления влаги из твердых и пастообразных материалов. Типовой сушильный аппарат может быть использован для сушки различных продуктов, сходных по своим структурно-механическим свойствам, но различающихся химическим составом, содержанием влаги, ее связью с материалом, допустимой температурой нагрева и временем сушки. Поэтому выбор сушильного аппарата в каждом конкретном случае определяется расчетом.

Барабанные конвективные сушилки находят широкое применение в промышленности для сушки кусковых, кристаллических, зернистых, порошкообразных материалов, как правило, в крупнотоннажных производствах, что обусловлено экономичностью, большой производительностью одного аппарата, высокой надежностью в эксплуатации.

Одним из основных требований, предъявляемых к сушилкам, является обеспечение полного сохранения, а в необходимых случаях и улучшения качества продукта в соответствии с его назначением. В связи с этим, конструкция сушилки должна, прежде всего, обеспечивать равномерный нагрев и сушку материала при надёжном контроле температуры и влажности его в процессе сушки. При этом должны быть исключены потери вещества, связанные с его уносом с отработавшим агентом сушки.

Реализацию этих мероприятий можно осуществить за счёт новых конструкционных решений, автоматизированных методов расчёта, перспективных материалов повышенной прочности, новых экономических профилей проката и т.п.

В данном проекте ставится задача расчета оптимальной конструкции барабанной конвективной сушилки для сушки сахарного песка, позволяющей эффективно решать проблему ее комплексной переработки.

Назначение барабанной сушилки

Проектируемая барабанная конвективная сушилка предназначена для сушки сахарного песка с влажностью

до конечной влажности

Описание конструкции барабанной сушилки

Основной элемент барабанной сушилки (рисунок 2) - сушильная камера - представляет собой наклонный цилиндрический сварной вращающийся барабан 1, на корпус которого надеты два бандажа 10 и зубчатый венец 7.

Бандажами барабан опирается на свободно вращающиеся ролики, установленные на рамках опорной 4 и опорно-упорной станций 5. Два упорных ролика на раме опорно-упорной станции ограничивают осевое смещение барабана. Барабан вращается вокруг своей оси со скоростью 0,5. 8 об/мин. Вращение барабану передаётся от электродвигателя 15 через редуктор 16, смонтированных на общей раме (приводная станция 6), и зубчатую передачу. Зубчатая передача закрыта кожухом 9.

По обоим концам барабана устанавливают камеры, необходимые для загрузки 2 и выгрузки материала 3, а также для подвода и отвода сушильного агента. Сочленение вращающегося барабана с загрузочной и разгрузочной камерами осуществляется через ленточные уплотнения 14, которые предотвращают большие подсосы воздуха извне и уменьшают расход энергии на вентилятор. У одного из концов вращающегося барабана устанавливается питающее устройство, а у другого - разгрузочное устройство для ввода и вывода из аппарата обрабатываемого твёрдого вещества.

Внутри корпуса со стороны загрузочной камеры на длине, равной 800мм, размещается распределительная, насадка 12 в виде шести винтовых лопастей, за которой на всём протяжении барабана располагается основная насадка 13 . Насадки способствуют равномерному распределению и перемешиванию высушиваемого материала по сечению барабана, а также его тесный контакт с сушильным агентом при пересыпании. Форма основной насадки соответствует свойствам высушиваемого материала. Для хорошо сыпучих материалов с частицами средним размером менее 2 мм, к которым, в частности, относится и сахарный песок, в качестве основной насадки применяют подъемно-лопастную насадку, исходя из свойств высушиваемого материала.

У разгрузочного конца барабана имеется подпорное устройство, назначение которого состоит в поддержании определенной степени заполнения барабаном материала.

Рисунок 2 - Барабанная сушилка

Рассмотрим конструкцию основных элементов барабана подробнее.

Бандажи служат для передачи давления от веса всех вращающихся частей аппарата на опорные ролики. Бандажи представляют собой кольца прямоугольного сечения. В проектируемой барабанной сушилке применяется свободное крепление бандажей из-за возможного значительного теплового расширения барабана. Кроме того, свободно надетые бандажи являются наиболее экономичными. При этом бандажи надеваются на башмаки, повернутые головками в разные стороны для предупреждения аксиального смещения бандажей. Бандаж надевается не непосредственно на кожух, а между ними прокладываются подкладка и от одной до трёх прокладок толщиной 10. 20 мм каждая, которые образуют кольцо жёсткости, не допускающее смятие кожуха в местах опоры. Подбором толщины регулирующих подкладок достигается совмещение центров барабана и бандажа. Башмаки крепятся к барабану сваркой.

Ролики опорных станций принимают на себя нагрузку от веса всех вращающихся частей. Ролики закрепляются на валу, лежащем в двух подшипниках. Подшипники роликов делаются скользящими перпендикулярно к оси сушилки и соответственно устанавливаются на салазках. Причина этого в следующем. При двух бандажах последние должны опираться в четырёх точках, что не всегда легко осуществить без регулировки положения подшипников. Кроме того, износ роликов или возможная осадка фундамента под одним и бандажей может привести к частичной разгрузке одних роликов за счёт других. Наличие скользящих подшипников даёт возможность компенсировать все указанные недостатки. Подшипники каждого ролика устанавливаются на одной общей раме, сваренной из фасонных профилей, покрытой стальными листами. Прорези в последних для болтов подвижных подшипников делаются продолговатыми. Кроме того, подвижные подшипники упираются в упорные болты.

Передача вращающего момента от мотора через редуктор к барабану осуществляется с помощью цилиндрической зубчатой передачи. Вращение передаётся от малой шестерни, сидящей на выходном валу редуктора, к основной, так называемой венцовой шестерне, смонтированной на барабане. Она представляет собой весьма ответственную деталь, работающую при высоких напряжениях. Венцовая шестерня отливается из двух половин, соединяемых призонными болтами. В виду отсутствия опасности появления больших температурных напряжений венцовая шестерня крепится жёстко к корпусу барабанной сушилки. Центрирование венца производится с помощью регулирующих подкладок, помещённых между шестерней и башмаками.

Башмаки крепятся к барабану болтами (что несколько облегчает смену венца) с простыми головками, размещёнными с внутренней стороны барабана.

Пеллеты и топливные брикеты производят из сырья влажностью до 14%. Огромные объемы древесных отходов на предприятиях имеют естественную влажность – это горбыль, баланс, тонкомер, а также опил и щепа, полученные при распиловке сырого леса. Для того, чтобы высушить их для дальнейшей переработки, используются барабанные сушилки для опилок и щепы.

Эти устройства широко распространены в России благодаря своей простой конструкции и эффективности. Сушильный барабан применяют не только для древесины, но и для других сыпучих материалов - лузги разных культур, песка и различного минерального сырья.

Если вы ищете сушильный барабан для опилок и щепы, мы рады предложить вам наши аппараты АВМ 0.65 и АВМ 1.5 c производительностью до 1200 и до 2500 кг в час по опилу.

Виды барабанных сушилок

Основное назначение устройства – сушка материалов с мелкой фракцией при помощи топочных газов или горячих воздушных потоков. Непрерывное воздействие вращения, ворошения и горячего воздуха позволяют быстро и равномерно испарить влагу из большого объема сырья.

Существуют различные виды барабанных сушилок, которые разделяются по следующим признакам:

Конструкция

Двуxпpoxoдная (двoйная) сушилка барабанного типа – имеет двойные стенки: внутреннюю и внешнюю полости. Материал, который прошел через центральную полость, направляется на прогон по внешней части. Таким образом, увеличивается время нахождения опилок в камере и достигается более высокое качество сушки.

Tpёxпpoxoдная (тpoйная) сушилка – аналогичное устройство с двумя рядами внутренних стенок. Материал прогоняется по длине барабана три раза.

Вид нагрева

Б.С. с прямым нагревом – опил внутри емкости напрямую обдувается топочными газами

Б.С. с непрямым нагревом – в топочном блоке или теплогенераторе идет нагрев воздуха, который затем становится агентом сушки.

Устройства с непрямым нагревом, в свою очередь, делят на прямоточные, противоточные и комбинированные.

Прямоточные барабаны направляют ток воздуха и материал в одну сторону. Такая конструкция наиболее широко распространена.

Противоточные - направляют поток воздуха навстречу материалу.

Комбинированные - воздушные потоки направляются навстречу друг другу, всесторонне просушивая сырье.

Устройство барабанной сушилки

Барабан – это горизонтально установленный цилиндр из листовой стали толщиной до 2 см. В диаметре он может насчитывать 1 до 3 метров. Длина цилиндра – от 6 метров. Устройство часто устанавливается с уклоном 3-5% на опорные ролики. Один из роликов оснащен контроллером, который оповещает об изменении положения камеры. С одной стороны к камере подключен топочный блок, с другой стороны материал принимает разгрузочная камера.

Вращение барабана осуществляется при помощи закрепленной в середине камеру венцовой шестерни, которая соединяется с ведущей шестерней и приводом. За минуту устройство проделывает до 8 полных оборотов. Внутри различные по конструкции барабаны могут иметь рельеф, мешалки, выступы, которые помогают ворошить сырье, разбивать слежавшиеся комки, продвигать их вперед к разгрузочному люку.

Устройство барабанных сушилок предполагает внешнюю загрузку сыпучих материалов. Для этого обычно используются шнековые или скребковые транспортеры.

Сушильный барабан: видео схема работы сушильного комплекса

Принцип работы барабанной сушилки

Итак, щепа и опил загружаются в камеру и начинают под наклоном перемещаться по стенкам вниз по направлению к разгрузочному отсеку. Внутренние лопасти и рельефы барабана разбивают слежавшиеся комки сырья. Из топочной камеры или из теплогенератора внутрь цилиндра нагнетается нагретая до 600-700 °С газо-воздушная смесь. Она обдает материал и нагревает его. Влага непрерывно испаряется. Просушенный материал выгружается через люк. После прохода через камеру газы охлаждаются до температуры 80-120° С и далее направляются в циклон. Там из них выделяется древесная пыль и загрязняющие воздух вещества.

Для контроля сушки требуется один оператор. Необходимо отслеживать баланс температуры и объема древесной фракции: при повышенной t подается большее количество щепы или снижается t на входе. И наоборот, при t на выходе ниже среднего оператор повышает ее на входе или снижает объем щепы.

Преимущества сушильных барабанов для щепы

Барабанная сушилка для сыпучих материалов – несомненный лидер в своем классе. Эта технология используется традиционно, она отлично изучена и не обещает владельцу пеллетного бизнеса неприятных сюрпризов.

Недостатки барабанной сушилки

В качестве недостатков агрегата обычно называют его большие размеры. Такую конструкцию непросто транспортировать и установить в общей цепи комплекса. Проблемы с габаритами решаются с помощью секционных конструкций, которые позволяют без труда перевозить и собирать барабан на месте установки.

Еще один недостаток – высокая цена устройства за счет металлоемкости и сложности производства.

Безопасность сушильного комплекса

При организации комплекса сушки уделите особое внимание пожарной безопасности. Сочетание высоких температур и горючих материалов может привести к возгоранию при различных дисбалансах. Поэтому стоит пойти на следующие меры:

Установить надежную систему пожаротушения, рассчитанную на залив барабана, циклонов и резервуара с просушенным сырьем.

Оператор должен следить, чтобы устройство не останавливалось при высоких температурах, а если такое произошло – активировать систему тушения, залив барабан водой.

Надежно закрепить конструкцию с помощью фиксаторов, чтобы он не сошел с опорных роликов.

Исключить попадание в камеру крупнокусковых отходов. Они имеют легко могут загореться внутри камеры, а также забить транспортер на выгрузке.

Комплекс должен быть автоматизирован, а данные о параметрах работы и по температуре должны заноситься в архив.

Важно контролировать объем и скорость поступающего горячего воздуха. Возгорания возможны как при низкой, так и при слишком высокой скорости воздушных потоков. Объем и скорость воздуха зависят от времени года и от влажности сырья. Например, зимой сырье требуется дольше держать в камере для достижения нужной сухости. Контроль потока воздуха происходит за счет переключения скорости вентилятора или с помощью регулирующей заслонки на дымососе.

Сушильный барабан для опилок и щепы от АЛБ Групп

Однопроходные сушильные барабаны АВМ от АЛБ имеют длину цилиндра 5 и 11,5 м. Возможно изготовление на заказ под ваши запросы.

Обеспечена возможность контроля температуры теплоносителя как на входе, так и на выходе из барабана, что обеспечивает стабильно высокие результаты процесса сушки.

Оборудование изготавливается с применением высокоточной лазерной резки, что обеспечивает выверенную геометрию агрегата. Вследствие этого исключаются перекосы при вращении, которые обычно ведут к поломке.

АЛБ Групп имеет значительный опыт в организации сушильных комплексов.

Обязательно задайте нам вопросы по поводу барабанных сушилок АВМ и их работы!

![]()

Российский производитель и поставщик оборудования для изготовления пеллет и комбикорма

Читайте также: