Сушилки петкус принцип работы

Обновлено: 13.05.2024

Выбор зерносушилки зависит от типа зерна, объемов производства, назначения будущего урожая. Чаще всего применяются следующие виды зерносушилок :

- шахтные сушилки,

- барабанные,

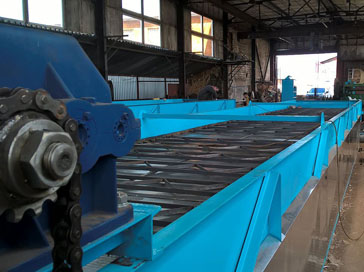

- конвейерные,

- карусельные,

- модульные,

- стеллажные,

- рециркуляционные и другие.

Также оборудование подразделяется на мобильное и стационарное. Передвижные установки оборудуются дополнительными шасси и могут с помощью буксира транспортироваться в нужное место.

Шахтная сушилка

Сушилки шахтного типа – самые распространенные в отечественном сельском хозяйстве, но лишь потому, что дольше всех применяются! Ранее просто не было доступного оборудования другого типа.

Их чаще всего используют на элеваторах и агрофирмах, так как шахтная сушилка может снижать влажность больших объемов зерна. Производительность разных моделей доходит до 100-150 т/час.

Данные зерносушилки обрабатывают следующие виды культур : рожь, ячмень, кукурузу, пшеницу, подсолнечник.

Но есть существенный минус – зерно должно быть хорошо очищено перед сушкой. Этот процесс требует больших финансовых трудозатрат. Намного удобней использовать сушилки конвейерного типа : во время движения зерна по конвейеру мелкий мусор и пыль выдуваются с ложа потоками воздуха.

Шахтная сушилка состоит их двух вертикальных камер, которые заполняются зерновой массой. Пространство между шахтами занимает распределительный отсек, который разделен перегородками на три зоны. Верхние зоны предназначены для просушки зерна , нижняя – для охлаждения. Над шахтами расположен бункер для зерновой массы.

Принцип работы шахтной сушилки

Подготовленное зерно попадает в шахту, в которой оно проходит обдув горячим воздухом. Масса зерна разделяется на равные потоки с помощью вертикальных перегородок. Зерно передвигается по всей шахте и в конце подается в зону охлаждения.

Из-за конструкции шахт зерно не всегда равномерно продвигается вниз. Поэтому на выходе зерно может иметь разную температуру и влажность. Это, конечно, минус шахтной сушилки. В конвейерных зерносушилках зерно прогревается равномерно, поэтому и его качество выше.

Показатель влажности зерна на шахтной зерносушилке можно снизить только до 35% , если урожай с повышенной влажностью. Поэтому влажное зерно приходится запускать повторный этап просушки. А конвейерный тип сушилок доводит влажность зерна до 13-14%.

Сушилка шахтного типа: достоинства и недостатки

Достоинства шахтной сушилки:

- простая конструкция;

- возможность снижения расхода топлива после утепления шахты;

- возврат горячего воздуха в шахту для повторного использования.

Недостатки шахтной зерносушилки:

- неравномерная сушка зерна повышенной влажности;

- постоянное засорение шахт и сложная очистка;

- обязательное очищение зерновой массы перед сушкой;

- повторная сушка влажной массы;

- травмирование зерна во время движения по шахте.

Советуем вам присмотреться к зерносушилкам конвейерного типа. В реалиях нашего мира это самая безопасная и эффективная сушилка.

Зерносушилки конвейерного типа от компании "ASM-AGRO" отлично зарекомендовали себя в работе на агропредприятиях Алтайского края, Сибири, России и Казахстана.

Они бережно очищают и сушат урожай, что увеличивает качество и стоимость зерна. Подробные характеристики моделей, принцип работы и цены можно посмотреть в каталоге .

Воздушно-решетный сепаратор типа К 527А применяется для предварительной и интенсивной очистки зерновых, бобовых и масличных, а также иных сыпучих мелких семян. В процессе работы из загружаемого материала выделяются загрязнения и прочие примеси. При работе с уменьшенной пропускной способностью воздушно-решетный сепаратор может использоваться для увеличения доли целого зерна в очищенном материале.

Конструкция

- 1 - Загрузочное устройство

- 1.1 - Шнек загрузочного устройства

- 1.2 - Шибер загрузочного устройства

- 2 - Предварительный пневмосепаратор

- 2.1 - Отходы из предварительного пневмосепаратора

- 2.2 - Разгрузочный шнек предварительного пневмосепаратора

- 3 - Решетная система

- 4 - Верхнее решето

- 4.1 - Сход с верхнего решета

- 4.2 - Скребок-сбрасыватель

- 4.3 - Разделитель потока материала

- 5 - Нижнее решето

- 5.1 - Проход нижнего решета

- 5.2 - Щеточная рама

- 6 - Главный пневмосепаратор

- 6.1 - Отходы из главного пневмосепаратора

- 6.3 - Разгрузочный шнек главного пневмосепаратора

- 6.4 - Заслонка главного пневмосепаратора

- 7 - Регулировочный канал

- 7.1 - Регулировочный шибер предварительногс пневмосепаратора

- 7.2 - Регулировочный шибер главного пневмосепаратора

- 8 - Чистый материал

Принцип действия

Очищаемый материал подводится непрерывно по трубопроводу к загрузочному устройству (1). Материал посредством приводного шнека (1.1) и регулируемого шибера (1.2) распределяется равномерно по рабочей ширине. Избыточный материал и громоздкие куски подаются через перепускное отверстие непосредственно на верхнее решето. Крупные оставшиеся посторонние частицы могут быть удалены сверху через прикрытое отверстие. Материал попадает в предварительный пневмосепаратор. Предварительный пневмосепаратор (2) В предварительном пневмосепараторе легкие примеси и пыль отделяются с помощью воздушного сепаратора (см. специальный раздел) и отводятся разгрузочным шнеком (2.2) через выпуск предварительного пневмосепаратора (2.1). После этого материал попадает в решетную систему.

Решетная система

Решетная система состоит из верхнего (4) и нижнего (5) решет. Оба решета вибрируют относительно друг друга.

Верхнее решето

На верхнем решете материал очищается от грубых примесей, например, остатков колосьев или соломы. Эти примеси подаются вращающимся скребком-сбрасывателем (4.2) в выпускной желоб и отводятся через выпуск верхнего решета (4.1). Материал, поступающий от верхнего решета, с помощью разделителя потока материала (4.3) разделяется на равномерные партии для загрузки двух нижних решет.

Нижнее решето

На нижнем решете материал очищается от мелких примесей, например, песка и шелухи. Нижнее решето имеет две решетные плоскости. Мелкие примеси отводятся через выпуск нижнего решета (5.1). Щетки (5.2), закрепленные на подвижной раме, очищают оба нижних решета. Уклон решета регулируется. Отсев попадает затем в главный пневмосепаратор.

Главный пневмосепаратор

В главном пневмосепараторе из материала удаляются взвешенные частицы с помощью воздушного сепаратора. Очищенный материал собирается в выпуске для очищенного материала (8) и может подводиться для последующей пере¬работки. Оставшиеся примеси (взвешенные частицы) отводятся через выпуск главного пневмосепаратора (6.1).

Регулировочный канал (7)

Через регулировочный канал отсасывается воздух с помощью радиального вентилятора. Летучие примеси в воздушном потоке отделяются центробежным отделителем и/или через фильтр. Оставшиеся примеси (взвешенные частицы) отводятся через выпуск главного пневмосепаратора (6.1).

При подборе зерносушилки определяющими факторами, которые влияют на выбор потребителей, являются показатели производительности сушилки, её энергозатратность, надежность и долговечность работы и цена. Расход топлива зерносушилки зависит от очень многих факторов: влияние окружающей среды, вида просушиваемого материала, назначения просушиваемого материала, его начальных параметров (начальная влажность, засоренность), качества топлива и т.д.

Также немаловажна легкость очистки сушилки, особенно при сушке разных партий семенного зерна. Важную роль при этом играет вид зерна и его дальнейшее использование.

Вот некоторые моменты, на которые следует обращать внимание при выборе и установке новой сушилки, которые позволяют оптимизировать работу и снизить затраты на сушку:

В верхней части зерносушилки или непосредственно над сушилкой должна быть накопительная секция или буферная емкость, в которую транспортным оборудованием подаётся влажное зерно. Установленные в буферной емкости датчики верхнего и нижнего уровня зерна, обеспечат непрерывное, без перерыва, заполнение зерносушилки, включая и выключая загрузочные устройства;

Конструкция сушилки должна обеспечивать независимость работы и показателей по производительности от направления дующего ветра (не обращать внимания на розу ветров), и позволять располагать зерносушилку в любом месте участка;

Подача агента сушки должна быть обеспечена к каждому зернышку со всех сторон – наличие застойных зон или локальных течений осушаемого продукта не допускается. Необходимо минимизировать контакт осушаемого продукта с нагретыми металлическими частями конструкций сушилки, чтобы не допустить контактный перегрев продукта. Это серьезно сказывается на эффективности использования энергии теплоносителя, а соответственно и на расходе топлива;

Теплоизоляция горячей зоны и наружная обшивка позволяют значительно снизить расход тепла и, соответственно, топлива, особенно если принимать во внимание климатические условия зернопроизводящих регионов стран СНГ;

Качественные (модуляционные) применяемые горелки и топливная автоматика позволяют поддерживать температуру теплоносителя в автоматическом режиме, и как проверено много-летней практикой это непосредственно оказывает значительное влияние на экономию расхода топлива;

Зерносушилка должна работать в полном автоматическом режиме и не зависит от ошибок обслуживающего персонала. Датчики температуры, включенные в состав управляющей автоматики сушилки, должны исключать недопустимое превышение температуры зерна и агента сушки.

Выбросы пыли за пределы сушилки должны быть исключены — удаление и сбор выделяющейся зерновой пыли.

Сушка зерна должна происходить бережно, без травмирования и перегрева, с минимальным количеством различного вида транспортных механизмов и устройств.

Для чистки сушилки от остатков зерна и проведения ее ремонта, должен быть легкий доступ в любую точку сушилки.

КАКОЙ ТИП СУШИЛОК НАИБОЛЕЕ ПРЕДПОЧТИТЕЛЕН?

Прежде чем давать характеристику каждому типу сушилок необходимо подчеркнуть то общее, что есть между ними.

Первым хотелось бы отметить то, что независимо от конструкции сушилки каждый вид зерна для съема влажности на один процент требует одинакового количества тепла. Следовательно, у конструкторов разных сушилок стояла одинаковая задача — донести тепло до зерна, сделав потери минимальными. Чем лучше решена такая целевая задача, тем меньше эксплуатационные затраты на сушку. В связи с тем, что влажному зерну требуется для нагрева (сушки) одинаковое количество тепла, можно сделать вывод — сушилки всех типов, имеющие одинаковый объем загруженного зерна (рабочий объем), имеют примерно одинаковую производительность, при условии, что количества подведенного тепла достаточно для испарения влаги.

Рециркуляция зерна позволяет снизить влажность зерна до требуемого уровня за несколько циклов. Сначала происходит предварительный нагрев сырого зерна до предельно допустимой температуры, контактный влагообмен между сухим рециркулирующим и сырым зерном, после зерно поступает в зону сушки с воздействием на него агента сушки.

В основу энергосберегающего принципа сушения положен принцип рекуперации (повторного использования) тепла нагретого сухого воздуха, прошедшего сквозь слой охлаждаемого горячего зерна после осушения, за счет чего значительно уменьшается расход топлива и повышается КПД сушилки.

Теплоизоляция горячих зон зерносушилки сокращает непроизводительные потери энергоносителя на нагрев окружающей среды.

Шахтные проточные сушилки — это сушилки, как правило, большой производительности, используемые в составе крупных зернохранилищ (элеваторов), где они и работают практически непрерывно весь год.

Эти сушилки имеют высокую металлоемкость, большую высоту зерновой шахты (20-25 м), и, как следствие, высокую стоимость. Они требуют больших капиталовложений при строительно-монтажных работах таких как: строительство мощного ж/б фундамента и монтажные работы (до 25% от стоимости сушилки), поэтому стоимость сушилок зерна подобного типа высокая.

Реальное время сборки таких сушилок от 4 до 6 недель. Имеют высокие энергетические показатели, но имеются серьезные проблемы с выбросами зерновой пыли, так как зерно, протекая сквозь высокую шахту, непрерывно сталкивается с поперечными потоку зерна металлическими коробами для подачи горячего агента сушки и охлаждающего воздуха, сдавливается и истирается.

Кроме того возможен перегрев зерна, контактирующего с горячим подводящим коробом. Если в сушилку попадет влажный неочищенный зерновой ворох, то он легко может застрять между воздухоподводящими (отводящими) коробами, что может привести к образованию локальных струйных течений, местному перегреву вороха и к пожару. Образующаяся зерновая пыль еще и взрывоопасна, а собрать или предотвратить выброс зерновой пыли в атмосферу очень проблематично и дорого.

Горизонтальные (или вертикальные) модульные (колонковые) сушилки основаны на принципе поперечной подачи воздуха (горячего и холодного) через слой зерна, протекающего между стенками из перфорированных листов. Модульными или колонковыми подобные сушилки принято называть из-за конструктивной особенности их компоновки. Сушилки состоят из модулей и колонн (секций), количество которых зависит от заявленной потребителем производительности агрегата.

Принцип работы таких сушилок довольно прост и состоит в следующем:

Зерно поступает в верхнюю часть сушилки, где расположен шнек, который распределяет зерно по всей длине сушилки и загружает колонны поочередно. Возможно исполнение сушилки в виде круглой башни с двойными перфорированными стенками. В этом случае заполнение всей сушилки происходит под действием гравитации и верхний шнек отсутствует;

Вентилятор нагнетает в камеру воздух из окружающей среды, который в дальнейшем делится на два потока. Один поток поступает в камеру смешивания, а второй греется горелкой. В камере смешивания оба потока при помощи отражателей смешиваются, обеспечивая равномерность температуры агента сушки в любой точке камеры;

Внутренняя и наружная стенки колонны перфорированные, что дает возможность агенту сушки продувать слой зерна, обеспечивая температуру зерна заданную оператором;

В нижней части сушки расположены дозирующие устройства (вальцы), скоростью вращения которых регулируется время нахождения зерна в колоннах, тем самым обеспечиваются те или иные режимы сушки;

Выгрузка высушенного зерна из сушилки производится нижним винтовым или скребковым транспортером.

Стенки плоские перфорированные и находятся под давлением зерна, поэтому сушилки имеют сложную и мощную раму. Зерно при подаче необходимо распределить вдоль сушилки (верхним шнеком-распределителем), а потом снова собрать, да еще и обеспечить равномерность протекания в параллельных секциях. Для этого устанавливаются шнековые транспортеры и лопастные дозаторы. Но чем больше механизмов, тем больше цена, эксплуатационные затраты и вероятность поломки. Удобны горизонтальные модульные сушилки быстрым монтажом, простым и дешевым фундаментом, относительно низкой по высоте норийной системой подачи зерна и возможностью будущей модернизации для увеличения производительности.

К недостаткам, присущих сушилкам данного типа, можно отнести следующее:

Зерно в сушилке движется сплошным столбом, изнутри которого подводится горячий сушильный агент, и проходя через слой зерна толщиной 250-300 мм — выходит за пределы сушилки через перфорированную стенку. Это приводит к тому, что с внутренней — горячей стороны зерно перегревается и пересушивается, а внешний слой зерна еще недосушен;

Если с какой либо стороны на сушилку дует холодный ветер или идет дождь, то это также приводит к неоднородному нагреву (одна сторона сушилки интенсивно охлаждается, а другая — с подветренной стороны, перегревается) и некачественной сушке зернового потока;

Для сушки мелкосемянных культур (рапс, горчица) необходимы стенки с соответствующим мелким перфорированием, чтобы семена не застревали в перфорации, а это ухудшает проходимость воздушного потока;

При движении вертикального столба зерна происходит его трение о перфорацию внутренней и внешней стенки, при этом происходит его истирание — травмирование внешней оболочки зерна;

Возможно застревание вороха влажного зерна в любом месте по высоте потока, особенно в местах установки внутренних конструкций, что приводит к локальным местным течениям и местным перегревам;

При сушке некоторых культур выделяется много зерновой пыли, которая оседает вокруг сушилки и загрязняет прилегающую территорию, приводит к высокой пожароопасности. А тоненькая шелуха, выделяющаяся с каждого зернышка при сушке (особенно кукурузы), забивает внешние перфорированные листы так, что воздух не может проходить сквозь слой зерна и засоренную перфорацию. Это резко снижает эффективность сушки и приходится останавливать сушилку для очистки;

Отсутствие рекуперации тепла (использование теплого воздуха) из зоны охлаждения высушенного зерна и отсутствие теплоизоляции приводит к тому, что они потребляют большее количество энергоносителя на сушку одной тонны зерна по сравнению с другими сушилками.

Сушилка непрерывного двойного потока конвейерно-аэродинамического типа. Разработана конструкция в Англии, стране в которой постоянно высокая влажность, инженерами компании Alvan Blanch.

Сушилка представляет собой модульную конструкцию, которая поставляется с завода-изготовителя уже в собранном виде, с пультом управления, эл.кабелями и датчиками, оснащена системой автоматического контроля температуры и влажности осушаемого продукта и работой горелок.

Главной особенностью этих сушилок являются два наклонных аэродинамических щелевых ложа, состоящие из специальных стальных пластин собранных в виде жалюзи, сквозь которые проникает горячий воздух, который продувает и увлекает за собой зерно. Верхнее ложе предназначено для сушки зерна, а нижнее для его досушивания и охлаждения.

За счет подачи большого количества горячего воздуха через относительно небольшой слой, зерно сушится во взвешенном, псевдосжиженном состоянии, чем достигаются оптимальные условия конвекционного нагрева каждого зернышка, отсутствует контактный перегрев и сдавливание зерна. Влажное зерно подается в накопительный бункер, из которого оно самотеком равномерно распределяется по всей ширине верхнего ложа через заслонку, регулирующую толщину слоя зерна на верхнем ложе в зависимости от его влажности.

Это единственные сушилки, которые позволяют сушить неочищенный зерновой ворох без проблем, после чего очищать сухое зерно от примесей значительно легче, чем влажное. Обеспечена автоматическая регулировка скорости движения зернового потока (максимальная скорость движения 1,1 метра в минуту), которая зависит от влажности и температуры зерна, а также температуры агента сушки.

При движении зерно в сушилке не травмируется, так как скорость движения рамки, стабилизирующей скорость движения осушаемого зерна, намного меньше (в среднем в 60 раз), чем скорость движения в стандартном цепном конвейере, составляющая от 48 до 90 метров в минуту (или 0,8 – 1,5 м в секунду).

Температура агента сушки задается оператором и автоматически контролируется и поддерживается автоматикой сушилки с точностью 0,1 градуса. Также постоянно контролируется температура (или влажность) осушаемого продукта, с выдачей регулирующего сигнала на горелки и скорость движения зерна по ложе.

Начиная с середины нижнего ложа, сквозь медленно движущееся зерно продувается наружный охлаждающий воздух. Затем весь подогретый воздух из зоны охлаждения поступает в камеру сгорания.

Все горячие зоны сушилки теплоизолируются с внутренней, горячей стороны, что уменьшает потери тепла на нагрев металлических конструкций сушилки и непроизводительные затраты топлива. Это позволяет сэкономить до 30% расхода энергии, что проверено на работающих сушилках и подтверждено многочисленными тестами.

Нагретый сухой воздух из охлаждающей секции поступает в камеру сгорания через каналы ре-циркуляции. Данная схема позволяет сушить разные культуры, не останавливая сушку для очистки, мелкими партиями.

Срок монтажа и пусконаладочных работ сушилок Alvan Blanch составляет 3-5 дней! Для установки сушилки и монтажа требуется простой ленточный фундамент.

Сушилки предназначены для сушки любых культур, снимает до 15% влажности за один проход, за счет правильного распределения потоков воздуха имеют высокую экономичность, полностью автоматизированы, что снижает риск поломки при неправильной эксплуатации, и самое главное – конструкция проверена временем. Первые сушилки подобного типа работают в Англии уже более 30 лет без поломок!

В сушилках Alvan Blanch очень легко решается проблема удаления выделяющейся зерновой пыли — в месте пересыпа зерна с верхнего на нижнее ложе устанавливается специальная аспирационная труба и подключается к системе аспирации. В простом варианте возможна установка примыкающей к торцу сушилки осадочной камеры, где будет скапливаться зерновая пыль, и затем вручную удаляться.

04.04.2018

Цикл выращивания сельскохозяйственных культур, в т. ч. зерновых, зернобобовых и масличных, завершающийся сбором урожаев, нельзя считать успешным, если не обеспечить продукции качественные условия сбережения. Как гласит народная мудрость: не тот урожай, что в поле, а тот, что в амбаре. Согласно агротехническим стандартам, влажность зерна, предназначенного для длительного хранения, не должна превышать 14%, при том, что у свежеубранного зерна этот показатель обычно составляет от 20% до 30%.

Чтобы избежать потерь зерна при хранении, проводится его послеуборочная сушка. Среди существующих технологий снижения влажности зерна наиболее распространенным является применение конвективной сушки с использованием зерносушилок. В этих устройствах происходит обдувка обрабатываемого продукта теплым сухим потоком воздуха или воздушно-газовой смеси с одновременным удалением зерновой пыли.

Принцип действия современных зерносушилок может быть основан либо на обработке (непрерывная загрузка, обдувка, охлаждение и выгрузка) зерна, поступающего поточно, либо же на обработке определенного объема продукта, который загружается и обрабатывается в устройстве порционно. По этому принципу различают, соответственно, зерносушилки поточные и циклические (или порционные). Эти зерносушилки также можно разделить по режиму их работы на установки непрерывного и периодического действия. Каждая из них имеет свои достоинства и недостатки.

Поточные зерносушилки рассчитаны на качественную и продуктивную обработку большого количества зерна, влажность которого в идеале составляет 25 – 26%, и используются преимущественно в средних и крупных сельскохозяйственных предприятиях. Основной недостаток поточных сушилок непрерывного действия – это ограниченное удаление влаги (4 – 6%) из поступающего зерна за период однократной обработки (время прохождения зерна от бункера засыпки до выхода из зерносушилки), поэтому для высоковлажной продукции использование такой установки проблематично: зерно нагревается и просушивается неравномерно, замедлено удаление избыточной влаги, а пропускная способность зерносушилки существенно снижается.

Циклические зерносушилки популярны благодаря простоте своей конструкции и высокой эффективности, но в то же время они требуют дополнительного времени на загрузку и выгрузку зерна, а также на стартовый подогрев сушилки после загрузки.

По технологической схеме зерносушилки разделяют на прямоточные и рециркуляционные. Если в прямоточных зерно обрабатывается в процессе однократного прохождения через сушильную камеру, то в рециркуляционных есть возможность возвратной и многократной обработки продукта.

По виду топлива, применяемого для нагрева теплоносителя, различают зерносушилки, работающие на твердом топливе (дрова, каменный уголь, торф), сжиженном или природном газе, а также на дизельном топливе.

По производственной мощности их классифицируют на маломощные, производительность которых составляет 2,5 т/час – 10 т/час (предназначены для небольших фермерских хозяйств), зерносушилки средней мощности, способные перерабатывать от 10 т/час до 50 т/час (для малых и средних сельхозпредприятий) и высокомощные установки с производительностью до 100 т/час и более (для крупных агропромышленных предприятий с собственным зерноперерабатывающим комплексом). Зерносушилки малой и средней мощности могут быть как стационарными, так и мобильными. И если первые отличаются простотой конструкции (например, рециркуляционный цилиндрический бункер), то среднемощные сушилки выполнены в широком диапазоне конструкторских решений (бункерные, барабанные, шахтные и пр.).

Зерносушилки могут классифицироваться по конструкции сушильной камеры, которая бывает: барабанной, камерной, шахтной, трубной и конвейерной. В сельскохозяйственном производстве наиболее распространены барабанные и шахтные зерносушилки. Они представляют собой установки стационарного или мобильного типа, непрерывного действия, с поточным прохождением зерна, принудительной подачей теплоносителя, механизированной загрузкой и выгрузкой.

В поточной шахтной зерносушилке зерно подается вертикально, сверху вниз, и обрабатывается тепловым потоком агента, поступающего из боковых камер перпендикулярно направлению движения обрабатываемого продукта. Как правило, это двухкамерные установки. В них предусматривается параллельная (одновременное прохождение двух потоков зерна через две камеры сушилки) и последовательная (поочередное пропускание зерновой массы через шахты) подача зерна. Снижение влажности обрабатываемого продукта в первом случае достигает 6%, во втором – 12%. Шахтные сушилки универсальны, в них можно сушить зерно любых культур. Производственная мощность шахтной зерносушилки находится в пределах от 2 т/час до 100 т/час, рабочая температура теплоносителя составляет +100…140 ° С (для продовольственно-фуражного зерна) и +65. 90 ° С (для семенного материала), температура нагревания зерна при этом достигает +50 ° С, а семян – не более +45 ° С.

Барабанная поточная зерносушилка состоит из барабана, топки и охлаждающей камеры. Сушильная камера выполнена в виде вращающегося цилиндрического, полого барабана, оснащенного шнеками или лопастями, которые помогают перемешивать зерновую массу в процессе сушки для более равномерной ее обработки. В барабанной зерносушилке зерно перемещается в направленном потоке теплоносителя, температура которого регулируется в пределах +90…210 ° С. Зерновая масса в зависимости от предназначения прогревается соответственно до +40…45 ° С и +50…55 ° С. За один пропуск зерна через барабанную сушилку влажность обрабатываемого продукта удается снизить на 8%.

Наиболее простая конструкция – у камерной зерносушилки. Это устройство периодического действия, которое может состоять из одной или нескольких камер различной формы, где зерновая масса в процессе обдувки теплоносителем находится в неподвижном состоянии. Температура теплового агента и обрабатываемого продукта не превышает 45 ° С, поэтому высушивание зерна может длиться от 15 до 30 часов. Продуктивность камерной сушилки составляет 2 – 3 т/час. Несмотря на низкую производительность и недостаточную механизацию, мягкие, щадящие режимы сушки в камерных зерносушилках позволяют получить на выходе зерно высокого качества.

Конвейерные или ленточные зерносушилки находят широкое применение в промышленности, но в сельском хозяйстве их популярность сегодня невелика. Это стационарные и крупногабаритные установки, позволяющие сушить зерно высокой влажности (до 30%) или в небольшом количестве. Они не требуют предварительной очистки зерновой массы от пыли, а также удаления из сушки остатков предыдущего обрабатываемого продукта при смене типа следующего. Относятся к высокопродуктивным и экологически безопасным (осуществляется фильтрация теплоносителя). Их производительность составляет от 6 – 8 т/час и более.

Трубные зерносушилки представлены как стационарными, так и передвижными установками вертикального или горизонтального типа. Они состоят из одной или нескольких перфорированных труб, сквозь которые и происходит циркуляция теплового агента. Обладая простой и долговечной конструкцией, не требующей сложного обслуживания, трубные зерносушилки доступны в цены и просты в эксплуатации.

При выборе зерносушильного агрегата необходимо учитывать его возможность обрабатывать широкий ассортимент зерна, а также уровень производительности и потребления энергии. Немаловажным является фактор надежности и долговечности самой конструкции зерносушилки, удобство ее эксплуатации (в т. ч. механизированная загрузка и выгрузка зерновой массы) и возможность беспроблемного технического обслуживания. Для продления срока эксплуатации установки и во избежание авральных ситуаций выбирать рекомендуется зерносушилку с мощностью в 1,5 – 2 раза превосходящей ту, которая необходима для переработки планируемого объема зерна.

Читайте также: