В течении какого времени необходимо продувать тяговые двигатели воздухом от вентилятора

Обновлено: 01.05.2024

- сделать не более двух последовательных пусков холодного электродвигателя или одного горячего.

При необходимости большего количества последовательных пусков они должны выполняться через 15 мин.

После первых 48 часов работы:

- отключите вентиляторную группу от источника питания и заблокируйте рубильник. Проверьте надежность фиксации установочными или

крепежными винтами подшипников, рабочего колеса и шкивов.

- проверьте натяжение ремня и при необходимости отрегулируйте его. Натяжение ремня считается оптимальным, если при запуске ремень пробуксовывает в течение одной-двух секунд, так как это позволяет обеспечить продолжительный срок службы ремня и значительно снизить вибрацию вентиляторной группы. При регулировании натяжения убедитесь в сохранении соосности шкивов.

Если центральный кондиционер находится длительное время в бездействии, необходимо периодически вручную проворачивать крыльчатку вентилятора, чтобы предотвратить деформацию вала вентилятора, а, следовательно, его разбалансировку. Кроме того, проворачивание крыльчатки позволяет поддерживать постоянную смазку всей поверхности подшипников. В противном случае смазочное масло застаивается в нижней части подшипника, в то время как наружная поверхность верхней его части подвергается окислению, что может вызвать выход подшипника из строя.

Обслуживание вентилятора во время работы:

- систематически следить за тем, чтобы вентилятор имел плавный и бесшумный ход, рабочее колесо имело правильное направление вращения и не задевало бы корпус;

- своевременно регулировать производительность вентилятора осевым направляющим аппаратом;

- проверить на ощупь температуру ходовой части в местах расположения подшипников — она не должна превышать 70°С;

- периодически проверять уровень масла по маслоуказателю и при необходимости доливать его.

- прочистить канал, соединяющий масляную ванну и масло-указатель и отверстие в верхней крышке маслоуказателя, а также стеклянную трубку;

- следить за состоянием соединительной муфты;

- один раз в три — шесть месяцев осматривать подшипники и при обнаружении коррозии или трещин немедленно заменять их.

- закрыть осевой направляющий аппарат; выключить электродвигатель с помощью коммутаторной аппаратуры;

- закрыть шибер на всасывающей линии.

2.7 Ремонт центробежных вентиляторов

Ремонт центробежных вентиляторов выполняется также как и ремонт центробежных насосов (См. пункт 2.3.) .

2.8 Выбор расчетных параметров наружного и внутреннего воздуха

2.8.1 Расчетные параметры наружного воздуха

Для большинства общественных зданий, в том числе и для предприятий торговли и общественного питания, принимаются такие значения расчетных параметров, более высокие значения которых в теплый период года наблюдаются в данной местности менее 200 часов в году. Расчетные параметры наружного воздуха приведены в таблице.

Принимаем расчетные параметры наружного воздуха для города Москва: для летнего периода t =+28°С относительная влажность φ= 40%.

2.8.2 Расчетные параметры внутреннего воздуха

Под расчетными параметрами внутреннего воздуха понимают такие значения температуры, относительной влажности и скорости движения воздуха, которые должны поддерживаться в кондиционируемых помещениях либо по технологическим требованиям, либо из соображений комфорта, см. таблицу 2 [3, стр. 57, таб. 2.1]

Принимаем расчетные параметры внутреннего воздуха для города Москва: для летнего периода t = +25°С относительная влажность φ= 50%.

2.9 Техника безопасности при монтаже, эксплуатации и обслуживании кондиционера

Система управления машинами должна иметь минимально число рукояток и кнопок, быстро останавливать движение paбoчих органов машины, находящихся в любом положении, исключать самопроизвольный или случайный пуск механизмов, предусматривать возможность включения и выключения машины с рабочего места. Рукоятки, рычаги, ручки, маховики, кнопки должны иметь удобный доступ.

Сигнализация опасности применяется как в виде самостоятельной системы, так и в сочетании с предохранительными устройствами. Весьма эффективным является сочетание блокирующих и предохранительных устройств.

В конструкциях машин должно быть предусмотрено уменьшение шума на месте работы в пределах установленных норм.

Работы по ремонту, техническому осмотру, регулировке агрегата и приборов необходимо проводить при отключенном от электросети агрегате.

Работники магазина не должны производить никаких работ по регулировке и настройке приборов автоматики. В случае технических неисправностей или возникновения аварийного состояния агрегат следует немедленно отключить и вызвать механика.

Запрещается размещать посторонние предметы на ограждениях агрегата и вокруг него.

Если приводы электрооборудования, устанавливаемые на машине, изолированы от ее станины, то в их конструкции следует предусматривать устройства для самостоятельного заземления.

Вблизи оборудования должны быть вывешены инструкции по эксплуатации, схемы установки и трубопроводов, правила техники безопасности и правила оказания помощи пострадавшим.

Для оказания пострадавшим доврачебной помощи необходимо иметь в наличии индивидуальные средства защиты (аптечки).

- включать установку при отсутствии защитного заземления или зануления электродвигателей, пусковых приборов, охлаждаемого оборудования и других металлических частей;

- эксплуатировать оборудование после истечения срока испытания изоляции электрической сети и защитного заземления; оно должно проводиться ежегодно с применением приборов;

- снимать защитные кожухи с токонесущих частей магнитных пускателей, клеммных коробок электродвигателей, приборов автоматики и других частей, находящихся под напряжением;

- снимать ограждения с движущихся и вращающихся частей агрегата;

- эксплуатировать оборудование при снятых защитных кожухах с частей оборудования, находящихся под напряжением;

- прикасаться к движущимся частям включенного в сеть агрегата независимо от того, находится он в работе или в периоде автоматической остановки;

- эксплуатировать оборудование при неисправных приборах автоматики и защиты;

- выполнять работы по ремонту оборудования, регулировке приборов лицам, не знакомым с работой машины;

- устанавливать на электрощитках самодельные предохранители (жучки) вместо стандартных плавких предохранителей (пробок).

Раздел: Промышленность, производство

Количество знаков с пробелами: 93771

Количество таблиц: 4

Количество изображений: 15

Схема пневматического оборудования электропоезда ЭД4М

Для обеспечения исправного состояния электропоездов при эксплуатации их в зимних условиях необходимо выполнять следующие условия:

- включение отопления вагонов при температуре наружного воздуха ниже 5 °С; .

- постановку электропоездов в отапливаемый цех производить при температуре тяговых двигателей и вспомогательных машин выше, чем в цехе; желательно электропоезд ставить в цех для ремонта сразу после эксплуатации.

Если по каким-либо причинам электропоезд своевременно не был поставлен в цех и его тяговые двигатели остыли, то их необходимо подогреть, осуществив движение при маневровом положении рукоятки контроллера машиниста по разработанному в депо режиму. В этом случае нельзя допускать чрезмерного нагрева резисторов и коллекторных пластин. При резких перепадах температуры в случаях появления на коллекторах инея или снижения сопротивления изоляции электрических машин ниже установленных норм производить их сушку калориферами или током сварочных трансформаторов по разработанной в депо технологии;

- периодически очищать дверные пороги и карманы от снега и грязи и подогревать вагоны перед подачей электропоезда под посадку пассажиров;

- периодически проверять освещение, отопление, вентиляцию вагонов, состояние дверей и их остекление (в пунктах оборота);

- после длительных отстоев проверять работу электропневматических приводов (контакторов, реостатных контроллеров, реверсоров и др.) на четкость срабатывания и отсутствие утечек воздуха;

- очищать от снега и льда подвагонные ящики, детали автотормозов и рычажной передачи;

- при низких температурах наружного воздуха для исключения примерзания колодок к бандажам постановку электропоездов в отстой производить только с отпущенными тормозами (в необходимых случаях затормаживают состав ручным тормозом и подкладывают башмаки);

- при выезде из депо локомотивная бригада должна убедиться в исправной работе маслоотделителей, влагосборников, водяных баков, сливных устройств туалетных узлов и системы их обогрева;

- в период образования гололеда очищают ото льда все детали токоприемников и опорные изоляторы;

- при резких перепадах температуры (темпом 2—3 °С в час) необходимо электропоезд передвигать на 2—3 м через каждые 0,5—1 ч, а также периодически опускать и поднимать токоприемники, предупреждая застывание смазки в шарнирах;

- после длительных отстоев или ремонта локомотивная бригада обязана один-два перегона следовать на низких токах с целью просушки изоляции тяговых двигателей;

- при каждом отстое локомотивная бригада обязана продувать тормозную и напорную магистрали электропоезда трехкратным открытием концевых кранов головных вагонов;

- в морозную погоду за 1—2 мин до отправления электропоезда прогревают прожектор включением тусклого света;

- при каждой смене кабин, а на отстое не реже чем через 1 ч продувают главные резервуары и влагосборники, предварительно включив на 10—15 мин их обогрев;

- при низких температурах для облегчения запуска двигателя компрессора необходимо провернуть вал двигателя вручную или подогреть масло в картере компрессора.

Зимний период наиболее тяжелый для работы электрического оборудования и электрических цепей электропоездов. Основными причинами ухудшения работы отдельных аппаратов являются загустение или замерзание смазки, скопление и замерзание влаги и проникновение снега в ящики подвагонного оборудования, образование инея и льда внутри и на выходе в ящиках аппаратуры.

Снег в виде мелкой пыли попадает в ящики подвагонного оборудования через неплотности крышек и фильтры вентиляционных каналов. Поэтому нужно внимательно следить за уплотнением крышек, ящики закрывать крышками без перекоса плотно к пазам.

Во время оттепелей в зимний период снег и иней тают и увлажняют изоляцию высоковольтных проводов и контакторов, что может привести к пробою их изоляции. В зимний период наблюдается неудовлетворительная работа приводов ЛК(Т), РТП, РК. При низких температурах появляется образование на стенках цилиндров инея и примерзание резиновых манжет к стенкам. Это препятствует нормальной работе поршня, и привод чрезмерно медленно работает на размыкание. При медленном размыкании контактора часто происходит переброс электрической дуги на заземленные части контактора и крышки ящика, а также пробой изолятора.

Причиной резкого возрастания инея и попадания влаги в цилиндры является высокая влажность воздуха вследствие неудовлетворительной работы компрессорной установки депо, а также компрессоров поезда. Замерзание или неисправность редуктора резервуара управления приводит к недостаточной подаче сжатого воздуха, что также вызывает нечеткую работу приводов электрических аппаратов. Например, в период автоматического пуска расход сжатого воздуха увеличивается, но из-за неисправности редуктора пополнение его в резервуар управления будет медленным и давление в резервуаре падает до 0,3—0,35 МПа (3—3,5 кгс/см2). Вследствие этого контактор ЛК или ЛКТ начинает медленно размыкаться под действием отключающей пружины. При этом часто происходит оплавление контактов или пробой стойки изолятора, иногда выжигаются стенки дугогасительной камеры.

В периоды пуска ощущаются толчки, срабатывание защиты БВ; снятие напряжения с контактной сети, загорание сигнальных ламп БВ и РН на пульте управления.

Электрические машины во время работы под нагрузкой нагревают снег, находящийся на поверхности их остовов. Снег тает, и влага через неплотности проникает внутрь машины.

Обычно в тяговые двигатели влага попадает в выходные отверстия соединительных проводов и далее на якорь или коллектор. В зимний период наиболее часты возникновения круговых огней на коллекторах тяговых двигателей с повреждением изоляции или перекрытие изоляторов кронштейнов щеткодержателей. После длительного отстоя в депо или на станции с целью удаления инея и сушки изоляции коллектора поезд необходимо вести при последовательном соединении тяговых двигателей.

В тяжелых условиях в зимнее время работают мотор-компрессоры. Повышение вязкости масла при низкой наружной температуре в первую очередь отрицательно влияет на работу мотор-компрессоров. Во время приведения поезда в рабочее состояние после отстоя имеются случаи, когда срабатывает защита вспомогательных машин реле перегрузки преобразователя и срабатывание тепловых реле, защищающих цепи питания компрессора. В этих случаях необходимо отыскать неисправный вагон и восстановить реле перегрузки, при повторном срабатывании тепловых реле в цепях компрессора необходимо вручную провернуть вал электродвигателя компрессора или подогреть масло в картере компрессора.

Очень важно следить за работой компрессоров по их производительности. Если давление воздуха в напорной магистрали увеличивается с 0,7 до 0,8 МПа (с 7 до 8 кгс/см2) за 35—40 с, то производительность компрессоров считается удовлетворительной. При меньшей производительности необходимо проверить, все ли компрессоры работают.

Особое внимание необходимо уделять вспомогательным компрессорам, так как они работают только в период заправки электропоезда и при низких температурах (ниже 15—20 °С) в их приводах загустевает смазка, а поэтому перед запуском привод компрессора необходимо провернуть на несколько оборотов вручную. Учитывая, что у вспомогательных компрессоров в зимнее время ненадежно работают приводные ремни, необходимо особое внимание уделять этому узлу.

Недопустимо опускание токоприемников с включенными кнопками отопления. Ротор генератора преобразователя будет вращается по инерции около 1 мин и провод 15 будет получать питание, следовательно, контакторы отопления останутся включенными. В случае неудовлетворительной работы одного из токоприемников, например замедленном опускании, возникает опасность пережога контактного провода, так как в момент отрыва полоза от контактного провода возникает электрическая дуга.

В зимний период наиболее часто происходит замедленное опускание и подъем токоприемников. Причиной этого бывает застывание смазки в цилиндре и шарнирах подвижных рычагов рам. Чтобы предотвратить это явление, периодически промазывают шарниры токоприемников незамерзающим маслом ЦИАТИМ-201. При необходимости в цилиндры токоприемников заливают смазку МВП в количестве 2—3 см 3 , после чего токоприемник несколько раз поднимают и опускают вручную. На каждом профилактическом осмотре электропоезда проверяют время подъема и опускания полоза токоприемника, которое равно при опускании 3—5 с, а при подъеме — 3—7 с. Ненормальную работу токоприемника на опускание иногда вызывает замерзание редукционного клапана или его засорение.

В гололед локомотивной бригаде необходимо быть особенно внимательной к токосъему. При сильном гололеде на подвижных рамах иногда откладывается до 6—8 кг льда. В этом случае сильно уменьшается нажатие полоза токоприемника на контактный провод, что приводит не только к интенсивному электрическому износу токосъемных пластин, но и к пережогам контактного провода и повреждению полозьев токоприемников.

После длительного отстоя и снегопада полоз токоприемника покрывается слоем снега и льда, которые являются диэлектриком. В этом случае при нажатии полоза токоприемника на контактный провод в месте контакта возникает большое переходное сопротивление. После включения ВУ довольно часто возникает электрическая дуга между контактным проводом и поверхностным слоем снега или льда полоза. Это явление может привести к пережогу контактного провода. Для удаления снега и льда и создания плотного контакта необходимо несколько раз опустить и поднять токоприемники, а после включения ВУ наблюдать за состоянием полоза и контактного провода. Если возникает хотя бы у одного полоза устойчивая электрическая дуга, необходимо выключить ВУ, а в случае необходимости поднять и опустить токоприемники.

При значительном искрении в период токосъема локомотивная бригада обязана:

- сообщить об искрении энергодиспетчеру через дежурного ближайшей станции;

- во избежание уменьшения нажатия полоза токоприемника и самопроизвольного его опускания (из-за образования гололеда на подвижных рамах и рабочей поверхности полоза) при длительных стоянках (более 1 ч) на станционных и деповских путях необходимо через 15—20 мин поднимать и опускать токоприемники с отключенными силовой и вспомогательной цепями.

При интенсивном гололеде, когда на пульте управления стрелка вольтметра сильно колеблется и начинает светить сигнальная лампа РН, необходимо отключить моторный вагон из режима тяги и использовать первый токоприемник для очистки льда с контактного провода.

заканчивают к 15.Х, на дорогах второй группы (дороги Центра и Юга) — к 1 .XI каждого года, а на БАМе и Братском отделении Восточно-Сибирской дороги к 1.Х. Следует отметить, что электрооборудование э.п.с. в целом работает зимой достаточно надежно при условии надлежащей подготовки и соблюдения определенных требований к обслуживанию.

Особенности зимних режимов работы э.п.с. следующие:

увеличение жесткости пути и силы ударов, воспринимаемых деталями э.п.с., особенно неподрессоренными;

повышение вязкости смазки в подшипниках и приводах аппаратов и машин, могущее привести к замедлению их действия и даже к заеданиям;

худшие условия сцепления колес с рельсами и, как следствие, большая склонность к боксованию, образованию круговых огней на коллекторах тяговых двигателей;

увеличение вероятности попадания влаги (снега) в электрические машины и аппараты;

образование конденсата и инея на изоляционных частях при резких повышениях температуры окружающего воздуха;

уменьшение емкости аккумуляторной батареи при низких температурах;

худшие условия токосъема из-за гололеда, инея;

возможность замерзания трубопроводов;

повышение вязкости масла в системе охлаждения трансформатора, картере ЭКГ или компрессора.

В соответствии с этим при подготовке к зиме на э.п.с. проводят ряд профилактических работ.

Тяговые двигатели и вспомогательные машины. Проверяют сопротивление изоляции обмоток, которое должно быть не ниже 1,5 МОм для тяговых двигателей (1,2 МОм для двигателей НБ-418К6) и вспомогательных машин электровозов постоянного тока. Для электрических машин на рабочее напряжение 380 В переменного тока, а также для генераторов управления и их цепей наименьшее допустимое сопротивление изоляции 0,5 МОм. Измеряют это сопротивление мегаомметром на 2500 В для тяговых двигателей и двигателей вспомогательных машин постоянного тока, а для остальных машин — мегаомметром на 500 В.

Если сопротивление изоляции ниже нормы, то тяговый двигатель просушивают, продувая через него воздух, подогретый калорифером. Когда же сушка не помогает, вынимают щетки из щеткодержателей и проверяют сопротивление кронштейнов щеткодержателей и изоляции обмоток порознь; отсыревший кронштейн можно заменить, не разбирая двигатель. Для замены обмотки, имеющей низкое сопротивление изоляции, двигатель необходимо выкатить для ремонта.

Подгоревшие и поврежденные передние конусы коллектора защищают шлифовальной бумагой, протирают чистой салфеткой, смоченной в техническом спирте или бензине, и окрашивают эмалью ГФ-92-ХС.

Большое внимание уделяют подготовке щеточного устройства — нажатие щеток на коллектор доводят до верхнего нормируемого предела; зазоры между щетками и стенками окон щеткодержателей увеличивают на 0,2— 0,3 мм как по толщине, так и по длине для предотвращения примерзания щеток. Для этого с двух соседних боковых сторон каждой щетки тонкой стеклянной бумагой аккуратно снимают небольшой слой материала. Устанавливаемые щетки должны быть просушены. Рекомендуется заменить полуизношенные по высоте щетки новыми.

Головки болтов верхних полюсов двигателей должны быть залиты ком-паундной массой. Поврежденные воздухоподводящие брезентовые патрубки заменяют новыми или отремонтированными.

Крышки люков тяговых двигателей уплотняют войлоком, а вспомогательных машин — картоном. Вентиляционные отверстия тяговых двигателей со стороны, противоположной коллектору, закрывают специальными капотами, кожухами.

Вентиляционные воздушные системы проверяют и устраняют все щели;

на вертикальные боковые и крыше-вые жалюзи кузова электровозов устанавливают снегозащитные фильтры из льняной паковочной ткани в два слоя на дорогах первой группы и в один слой на остальных, а также на малоснежных участках Восточно-Сибирской и Забайкальской дорог. На всех электровозах проверяют и при необходимости уплотняют прилегание снегозащитных фильтров к кузову; в качестве уплотнителя применяют технический войлок или морозостойкую резину.

На электровозах ВЛ10, ВЛ10 У , ВЛ11 заслонки переводят в закрытое положение с проверкой прилегания к плоскости.

На электропоезда переменного тока перед жалюзи системы охлаждения выпрямительной установки, расщепителя фаз, реактора и охладителя трансформаторного масла устанавливают матерчатый фильтр.

После проведения всех снегозащитных мероприятий проверяют количество воздуха, поступающего в двигатели (не менее 90 % нормы), как это предусматривается специальной инструкцией.

Для предотвращения отпотевания машин и электроаппаратуры электровозы и электропоезда следует ставить в депо на техническое обслуживание или ремонт сразу по прибытии, пока электрооборудование еще теплое. Если это затруднительно, то после постановки э.п.с. на стойло депо тяговые двигатели (а также и вспомогательные машины) прогревают теплым воздухом от передвижных или стационарных калориферов. Электрические вспомогательные машины переменного тока удобно просушивать током короткого замыкания, подводя к обмоткам статора пониженное напряжение (0,1 4-0,5) и „о..; ротор должен быть заторможен. Первые 2 ч сушку ведут при фазном токе 1 ,3 /ном, э затем до конца сушки током 0,4 /ном (где /ном — номинальное значение тока). Когда сопротивление изоляции достигнет 0,5 МОм и в течение последующих 2—3 ч изменяться не будет, сушку прекращают.

В эксплуатации следует считаться с возможным отсыреванием изоляции двигателей, поэтому перед включением тяговых двигателей электровозов заранее включают мотор-вентиляторы, а во врем? метелей их не выключают и во времй стоянки. Для предотвращения поломки щеток толстым слоем инея, покрывающим поверхность коллекторов после Длительной стоянки на сильном морозе,' трогание с места производят замедленно, слегка притормаживая электровоз или электропоезд.

Аппаратура. Вскрывают приводы электропневматических аппаратов, проверяют состояние их цилиндров, удаляют старую смазку, стенки цилиндров промывают керосином, кожаные манжеты поршней заменяют хорошо прожированными; резиновые манжеты заменяют не реже, чем один раз в два года; стенки цилиндров смазывают тонким слоем смазки, соответствующей типу манжеты поршня; собранный привод несколько раз приводят в действие.

Изоляционные поверхности стоек, панелей при наличии следов переброса, трещин покрывают эмалью ГФ-92-ХС. Фарфоровые изоляторы протирают техническими салфетками, смоченными в авиационном бензине, техническом спирте, сильно закопченные, обожженные пламенем дуги заменяют.

У подвагонных ящиков аппаратов электропоездов уплотняют все дверцы, устраняют любые неплотности; проверяют действие защитных электроблокировок, крепление ящиков к кузову.

Аккумуляторные батареи снимают, разряжают, электролит сливают. Элементы промывают подщелоченной или дистиллированной водой, заливают свежим электролитом (для ожидаемых температур ниже —20° С раствором едкого кали плотностью 1,25—1,27 г/см 3 ) и заряжают батарею. Повышение плотности электролита предотвращает возможность его замерзания, что могло бы привести к отказу батареи в работе, разрыву или выпучиванию стенок элементов, и препятствует резкому снижению ее ем кости, наблюдаемому при низких температурах. У батарей, установленных под кузовом, вентиляционные отверстия ящиков заглушают. Если батарея не снимается с э.п.с., то ее состояние проверяют путем разряда на потребитель (например, лампу прожектора, низковольтные нагреватели и т. п.) в течение 10—15 с; за это время напряжение исправной батареи может несколько снизиться, но затем стабилизируется.

Регулятор напряжения настраивают на несколько повышенное напряжение — 52—54 В (кроме регуляторов напряжения электропоездов ЭР2Р и ЭР9). Это обеспечивает более надежный заряд аккумуляторной батареи.

Большое внимание уделяют подготовке токоприемников. Проверяют состояние кареток, шарниров и т. д. Шарнирные соединения и подшипники промывают керосином; во все шарниры добавляют смазку. Поскольку из-за частого инея и гололеда на проводах искрение возрастает, допустима защита боковых сторон полозов лентой из дугостойких материалов (ас-бестокартон, фторопласт); рамы покрывают слоем антигололедной смазки ЦНИИ КЗ; затем проверяют статическую характеристику токоприемников и действие редукционного клапана. Нажатие полоза на провод доводят до верхнего предела, установленного нормами. На участках, подверженных сильным гололедам, допустима установка защитных кожухов на подъемные пружины, если это заранее не предусмотрено конструкцией.

Замеряют сопротивление каждой электрической печи. Если оно более чем на 10 % отличается от номинального, то печь заменяют. Контролируют также сопротивление изоляции каждой печи и заземление ее корпуса. Проверяют состояние и других устройств (электрокалориферов, компрессоров, редуктора привода ЭКГ, лобовых окон кабин управления, санузла и т. п.).

В лаборатории депо проводят анализ трансформаторного масла, опре деляют содержание в нем воды, механических примесей, кислот, проверяют пробивное напряжение (должно быть не менее 25 кВ) и др. Ток уставки тепловых защитных реле регулируют для работы в зимних условиях (ток уставки реле изменяют на 3,5 % для каждых 10 ° С изменения окружающей температуры)4

Проверяют крепление открытых сердечников аппаратов трансформаторного типа — реакторов, переходных дросселей и т. д., а также самих аппаратов в целом. В редукторе привода группового переключателя заменяют смазку, предварительно промыв корпус. Заменяют смазку и в приводе скоростемера. Проверяют действие вентиляторов обдува окон, аппаратов защиты. У регулировочных деталей (пружин, винтов) проверяют наличие и состояние пломб.

Электровоз (электропоезд), полностью подготовленный к работе в зимних условиях, осматривает специальная комиссия. Все недостатки и дефекты, обнаруженные при осмотре, немедленно устраняют.

Фото: © Победители Всесоюзного конкурса на лучший дизайн-проект поезда метро - творческая группа специалистов конструкторского бюро "АвтоВАЗа" (слева направо): дизайнер С. Пивнев, конструктор С. Вотинцев, начальник КБ А. Магарцов. Медведев Михаил/Фотохроника ТАСС

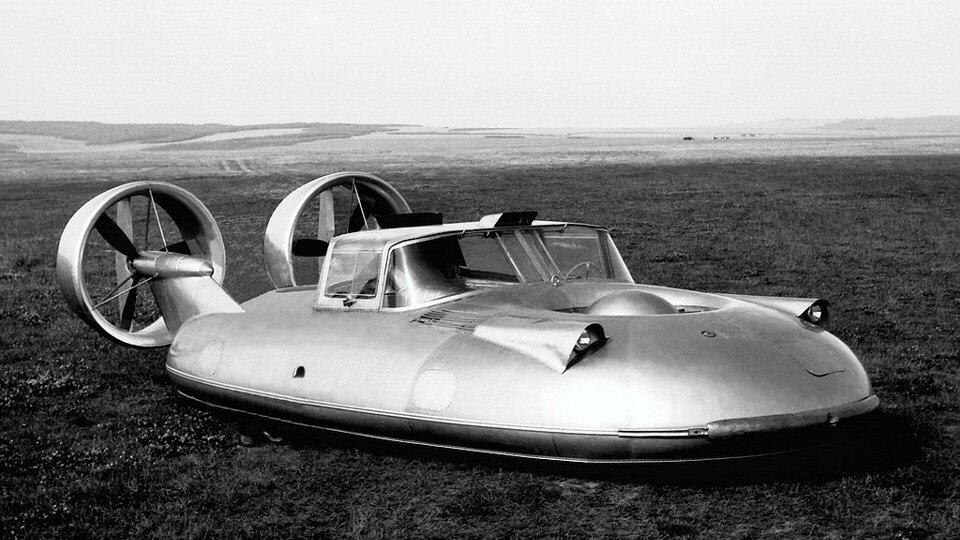

ГАЗ-16 - советский летающий автомобиль, разработанный в 1962 году. Один из самых смелых проектов СССР официально назывался автомобилем повышенной проходимости с аэродинамической разгрузкой. На бездорожье шасси убиралось с помощью гидравлического привода, а затем включались два мощных вентилятора под днищем. Аппарат поднимался в воздух примерно на 15 сантиметров и продолжал движение на воздушной подушке. Почему оригинальный проект закрыли? Какие еще уникальные разработки советских инженеров остались в прошлом? Об этом рассказывает программа "Загадки человечества" с Олегом Шишкиным на РЕН ТВ.

ГАЗ-16

Автомобиль ГАЗ-16 называли летающей "Волгой". Уникальную машину на воздушной подушке разработал ведущий конструктор Горьковского автозавода Алексей Смолин. Первые испытания провели на уменьшенной в 10 раз модели будущей машины. К ней присоединили шланг, через который под днище подавался воздух. В результате экспериментальный автомобиль взлетал и зависал над любой поверхностью. Но реальный прототип летающей "Волги" не смог повторить успех мини-копии. Машина получилась тяжелой, неповоротливой и медленной.

"При испытательных заездах на расстояние 500 метров по прямой линии автомобиль постоянно заносило. При полетах над водой создавалось огромное количество брызг, которые затрудняли управление. Кроме того, производство оказалось очень дорогим, поэтому проект пришлось закрыть", - рассказывает физик Леонид Алексеев.

ГАЗ "Стрела"

"Тяга превышала массу автомобиля. Это позволяло разгоняться по прямой и ставить рекорды скорости. В целях установки рекорда автомобиль и разработали. Он был выполнен из алюминиевого сплава, из легких материалов. Имел аэродинамичную обтекаемую форму", - делится инженер Дмитрий Стасевич.

"Стрела" могла разгоняться до 800 километров в час. Обычные тормоза не справились бы с такой скоростью, поэтому инженеры разместили в задней части кузова авиационный парашют. Первые испытания гоночного болида прошли 14 ноября 1954 года на Горьковском аэродроме. Управление доверили чемпиону СССР по автоспорту Михаилу Метелеву. За рулем реактивного автомобиля Метелев проехал всего несколько метров. В момент разгона он задел посторонний предмет, забытый на взлетно-посадочной полосе. От удара болид перевернулся и практически разлетелся на части.

"Испытания были прекращены. Метелев сломал палец ноги. Он выжил благодаря четырехточечной системе крепления ремней, которая применяется в авиации", - говорит инженер-конструктор, кандидат технических наук Сергей Преснов.

После аварии работу над проектом прекратили. Фрагменты чудо-кузова сегодня хранятся в заводском музее в Нижнем Новгороде.

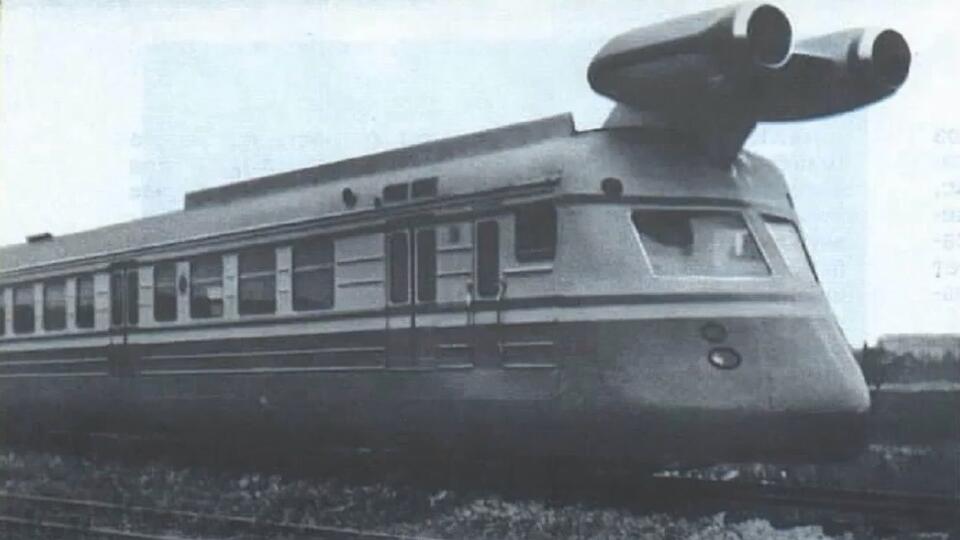

Реактивный поезд

Первый советский реактивный поезд разработали в 1970 году на Калининском вагоностроительном заводе. Состав мог бы потягаться с современными высокоскоростными поездами. На базе стандартного вагона электрички инженеры разработали специальный вагон-лабораторию с двигателями самолета Як-40 на крыше и авиационным пультом в кабине.

"Вагону придали обтекаемую форму. Разработали материалы, которые могли бы выдержать температуру выхлопа реактивных двигателей. Аэродинамичная форма состава имела максимально низкое лобовое сопротивление", - поясняет Дмитрий Стасевич.

Первые испытания реактивного поезда прошли в 1971 году на московской железной дороге. Состав отправился от коломенской станции Голутвин в сторону города Озеры. За несколько минут вагон разогнался до 187 километров в час. Разработчики понимали - это не предел. Через год испытания повторили на участке дороги от Новомосковска до Днепродзержинска. Поезд разогнался до рекордных 249 километров в час. В течение следующих трех лет эксперименты продолжались, но до серийного производства дело не дошло. В 1975 году состав отправили обратно на завод, где он и стоит до сих пор.

"Технология не получила развития, потому что реактивные двигатели прожорливы и расходуют намного больше топлива, чем классический дизель. Кроме того, рядовая железнодорожная сеть не готова принимать такие вагоны. Это повлекло бы за собой модернизацию всей железнодорожной сети", - отмечает Дмитрий Стасевич.

Субмарина в небе

В Советском Союзе было немало проектов по созданию уникальной техники. В 1934 году военный инженер Борис Ушаков разработал летающую подводную лодку. За основу изобретатель взял гидросамолет и дополнил его функцией погружения под воду.

"Он мог садиться на воду, погружаться, прятаться от неприятеля. В нужный момент мог взлетать и наносить удары или уходить", - комментирует Дмитрий Стасевич.

О невероятных событиях истории и современности, об удивительных изобретениях и явлениях вы можете узнать в программе "Загадки человечества" с Олегом Шишкиным!

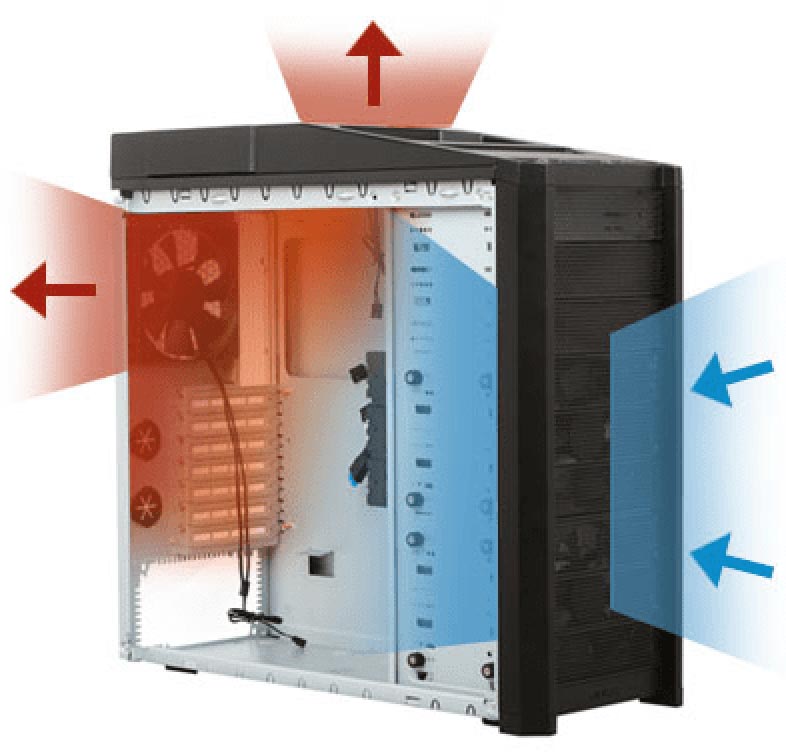

Хотя все мы предпочли бы непринудительное охлаждение с естественной конвекцией, многие конструкции и установки просто не могут должным образом охлаждаться из-за низкого уровня и неопределенности воздушного потока, которые обеспечивает этот недорогой и надежный подход. Поэтому очень часто используют один или несколько вентиляторов, нагнетающих воздух с известным объемом и скоростью через корпус или шасси для необходимой тепловой разгрузки нагревающихся микросхем, резисторов, двигателей и других компонентов.

Таким образом, возникает очевидный вопрос, что лучше: использовать вентилятор для подачи свежего воздуха в охлаждаемый блок, создавая в нем избыточное давление, или поставить вентилятор со стороны выпуска и вытягивать через него нагретый воздух, создавая разрежение давления. Если посмотреть на Рисунок 1, этот вопрос покажется достаточно простым, и ответ на него также должен быть простым.

| ||

| Рисунок 1. | Неясно, что лучше: нагнетать охлаждающий воздух в корпус или вытягивать из него теплый воздух, и это может не иметь никакого значения. | |

Обратите внимание, что ответ не имеет никакого отношения к тому, как избежать очевидных ошибок, таких как расположение впускных или выпускных отверстий для воздушного потока, при котором они могут быть заблокированы столешницей, близко расположенными корпусами или даже стенкой шкафа. Наоборот, мы имеем в виду чистые, незаблокированные порты, как на входе, так и на выходе воздушного потока.

Однозначного ответа нет

Оказывается, на этот скромный вопрос нет однозначного ответа. Вместо этого есть два в чем-то противоречивых утверждения: первое – это действительно не имеет значения, второе – это зависит от обстоятельств. Если этого недостаточно, чтобы сбить с толку разработчика, который просто хочет обеспечить достаточный воздушный поток и хочет быть уверенным, что преимущества добавления вентилятора для принудительного охлаждения не теряются зря, – тогда я и не знаю, что еще тут можно сказать.

Позвольте мне объяснить. Я провел небольшое исследование, касающееся принудительного воздушного охлаждения с использованием вентиляторов, и на удивление не нашел ничего не только в официальных академических журналах, но даже в менее формальных студенческих рефератах и проектах. Это было неожиданно. Все, что я обнаружил – это то, что эту проблему исследовали многие геймеры и оверклокеры.

Их вывод: на самом деле это не имеет значения, поскольку разница, если таковая и была, очень незначительна. Конечно, важно иметь в виду, что даже для тех, кто проводил тесты на своем оборудовании, результаты действительны лишь для конкретной физической конфигурации железа и не обязательно должны обобщаться на более широкий круг оборудования.

Почему это может иметь значение? Не из-за пути, по которому идет воздушный поток, и не из-за эффективности, а из-за очень практической причины – скопления пыли на защитной решетке (если она есть) и на лопастях вентилятора. В зависимости от физического расположения вентилятора и пути прохождения воздушного потока, когда воздух нагнетается вентилятором из передней части, пыль в той или иной степени накапливается на решетке и лопастях. В результате поток воздуха уменьшается: от нескольких процентов, если пыль оседает на краях лопастей, до двузначного числа, если забивается решетка.

Напротив, если вентилятор находится в выпускном отверстии блока и вытягивает через него воздух, пыль с большей вероятностью будет накапливаться на внутренних компонентах, и не будет препятствовать потоку воздуха через впускные отверстия. Но, как и в большинстве конструкторских проблем, этот выбор требует компромисса: та же самая пыль может оседать на компонентах, нуждающихся в охлаждении, и образовывать вокруг них изолирующее покрытие. Это увеличивает тепловое сопротивление между компонентом и проходящим воздухом и снижает в этих местах эффективность охлаждения.

Три рекомендации по конструкции

Итак, что лучше: чтобы пыль собиралась на лопастях вентилятора и решетке или на компонентах, которые нуждаются в охлаждении? Следующей моей мыслью было: можно ли смоделировать ситуацию с воздушным потоком: втягивать или вытягивать? Вроде бы, нет причин, по которым этого сделать нельзя, но я не смог найти никого, кто бы это сделал и опубликовал результаты. Даже у поставщиков приложений для теплового моделирования не было ничего, что я мог бы найти по этой теме, что довольно удивительно.

Читайте также: