Чем обуславливается пожарная опасность конвективных сушилок

Обновлено: 08.05.2024

3.2.2.8. Для каждой сушильной камеры должен быть установлен предельно допустимый температурный режим сушки. Поддержание заданного температурного режима работы сушильных камер необходимо осуществлять автоматическими регуляторами температуры и влажности воздуха.

3.2.2.9. Необходимо своевременно проверять состояние подшипников у вентиляторов и электродвигателей, смазывать их во избежание перегрева.

3.2.2.10. Сушильные камеры должны быть оборудованы низковольтным освещением (не выше 42 В). Светильники должны иметь стеклянные колпаки, защищенные металлической сеткой. Выключатели или штепсельные розетки для переносных ламп устанавливаются снаружи камер.

3.2.2.11. Сушильные камеры периодического действия и калориферы перед каждой загрузкой пиломатериалами необходимо очищать от древесных отходов и пыли. Уборку в камерах непрерывного действия следует производить при остановке камер на профилактический осмотр и ремонт.

3.2.2.12. Все сушильные камеры должны быть оборудованы средствами пожаротушения.

3.2.2.13. Пребывание посторонних лиц и сушка одежды в сушильных камерах запрещается.

3.2.2.14. Участки формирования, накопления и охлаждения пиломатериалов должны быть оборудованы внутренним пожарным водопроводом и первичными средствами пожаротушения. Пожарные краны должны быть исправны и доступны для использования в любое время года.

3.2.2.15. Запрещается эксплуатировать сушильные камеры с трещинами на поверхности топки, газоходов, боровов и с неработающими искроуловителями.

3.2.2.16. Приточно-вытяжные каналы газовых камер должны быть оборудованы клапанами из негорючих материалов, закрывающимися при возникновении пожара как ручным, так и автоматическими способами.

3.2.2.17. Необходимо контролировать работу топки, не допуская ее прогаров и подачи больших масс топлива, опасных в отношении взрыва.

3.2.2.18. Каналы топочных газов, боровов должны очищаться от сажи и сгораемых отходов (золы) не реже 2 раз в месяц.

3.2.2.19. Подача топлива в топочное помещение и топки должна быть механизирована. Необходимо применять только то топливо, на которое рассчитана данная топка.

3.2.2.20. Топки сушильных камер, работающие на жидком или газообразном топливе, должны быть оборудованы взрывными предохранительными устройствами (клапанами), а также автоматическими приборами, обеспечивающими отключение подачи топлива при затухании факела в топке, повышении температуры и падении давления воздуха. Топливопроводы должны исключать подтекание топлива (утечки газа).

3.2.2.21. В газоходе перед сушильными камерами должны быть установлены искрогасители, предотвращающие попадание искр в сушильные камеры.

3.2.2.22. Газовые сушильные камеры должны быть оборудованы устройствами, автоматически прекращающими поступление топочных газов в случае отключения вентиляции.

3.2.2.23. Для предотвращения электрического пробоя и искрения при сушке пиломатериалов ТВЧ необходимо соблюдать следующие требования:

пиломатериалы не должны иметь металлических включений;

не допускать повышенного напряжения на электродах и их повреждения;

обеспечивать плотное соприкосновение электродов с древесиной, не допуская их провисания или загибов отдельных участков электродов;

не допускать в пиломатериалах рыхлых, гнилых, смолистых включений, трухлявых сучков, опилок и другого мусора.

3.2.2.24. Штабель (пакет) для вакуумно-диэлектрической сушки должен состоять из пиломатериалов одной породы, сечения и влажности. Не допускается загрузка неполногабаритного штабеля.

3.2.2.25. Сушильные камеры ТВЧ должны быть оборудованы стационарными системами пожаротушения, сблокированными с подачей напряжения на электроды. Для тушения электрической и высокочастотной частей сушильных установок, находящихся под напряжением, следует применять порошковые или углекислотные огнетушители.

Российское зерно имеет большое значение в снабжении продовольствием населения. Внутренний рынок полностью обеспечен, созданы стратегические запасы, продажи за рубеж растут.

Система элеваторов в стране обеспечивает сохранность сырья для внутренних нужд и создает условия для хранения запасов и партий, предназначенных на экспорт. Хранилища госрезерва размещены практически в каждом регионе страны.

Эти предприятия отнесены к опасным производственным объектам и подлежат государственному контролю соблюдения правил безопасности. Например, игнорирование пожарной безопасности при сушке может привести к чрезвычайной ситуации, следовательно, к гибели людей и потере урожая (частичного или полного), техники. Считается, что наиболее взрывоопасными процессами считаются именно сушка и его хранение.

Причины возгорания в зерносушилках

Такая проблема может возникнуть в силосах потому, что зерно является живым организмом. При наличии влаги или недостаточной аэрации в нём начинаются процессы дыхания. При этом происходит окисление жирных кислот, выделяется большое количество тепла. Процесс самосогревания без присутствия должного контроля приводит к возгоранию, а при тяжелой ситуации и ко взрыву.

Вот ещё список причин, которые способны спровоцировать данный процесс:

- нарушение режима работы;

- неправильное обустройство;

- отсутствие наблюдения за огневыми топками;

- нарушение режима температур сушки;

- наличие различных источников зажигания;

- попадание искр в подсушиваемое зерно;

- прекращение поступления сырья в бункер загрузки;

- нарушение правил розжига топливного агрегата сушилки и другие.

Пожарная опасность при сушке зерна

Сельскохозяйственные предприятия чаще используют тепловую сушку. Для этого применяются шахтные и барабанные сушилки. Основной узел такого агрегата — тепловой блок, в котором сжигается топливо для получения теплоносителя.

Этот процесс требует ответственности. На выходе из топки топливные газы разогреты до 600-800°C. Во многом пожарная безопасность процессов тепловой сушки зерна зависит от вида просушиваемой культуры (овес, ячмень, просо). Немаловажным фактором является наличие сорной примеси, которая загорается быстрее зерна. Это могут быть:

- соломистые примеси;

- мякина;

- зерновая пыль (оседает на конструкциях, стенах, оборудовании, что существенно повышает опасность. Стоит пожару начаться, как он получает продолжение).

В сушилках, которые работают на жидком топливе, вероятны взрывы в топках во время розжига, когда систему не успели продуть или при обрыве факела пламени, после чего воспламенилось поступающее топливо.

Меры пожарной безопасности при сушке

Процессы сушки и хранения требуют скрупулезного соблюдения правил, которые сводятся к следующему:

- поступающее в сушилку зерно, должно быть тщательно очищено от соломистых продуктов, сорных растений, пыли и другого сора;

- предельная норма хранящегося твердого топлива должна быть не больше суточной потребности;

- агрегаты сушилки необходимо ежесуточно очищать от грубых кормов, остатков зерна и пыли;

- в системе подачи топлива поддерживается герметичность;

- сушилки, которые работают на жидком топливе, оснащаются системами автоматического затухания факела при отключении подачи топлива;

- неукоснительное соблюдение контроля температуры нагрева зерна;

- площадки и помещения для послеуборочной обработки зерна оборудуют средствами защиты от молний;

- постоянно необходимо осуществлять контроль влажности и температуры хранящихся партий;

- необходимо контролировать работу топки и систем безопасности;

- должен осуществляться контроль динамики нагрева зерна;

- все места хранения оснащаются первичными средствами пожаротушения.

Если знать все причины появления пожаров и соблюдать требования, то это серьезно снизит вероятность возникновения возгораний в процессах сушки и хранения.

Элеватор является объектом повышенной взрыво- и пожароопасности. Здесь присутствует большое количество потенциальных источников возгорания, благоприятных условий для быстрого распространения пожара и большое количества факторов, затрудняющих процесс его ликвидации.

Основой безопасности элеватора (как и любого производства) является человеческий фактор. Обеспечение пожарной безопасности предприятия возлагается на владельцев и руководителей этих субъектов хозяйствования.

Начало работы новосозданных предприятий осуществляется субъектом хозяйствования на основании поданной декларации соответствия материально-технической базы субъекта хозяйствования требованиям законодательства по вопросам пожарной безопасности. На каждом предприятии АПК должны быть разработаны общая инструкция о мерах пожарной безопасности и инструкции для всех взрывопожароопасных, пожароопасных и взрывоопасных помещений. Сотрудники должны пройти обязательный противопожарный инструктаж.

Наиболее распространенные причины пожаров на элеваторе

Далее расскажем о наиболее распространенных причинах элеваторных пожаров – ведь вряд ли кто-то будет спорить с тем, что лучше предупредить, чем ликвидировать последствия.

Пожарная опасность элеваторов связана:

• с наличием большого количества горючих материалов (зерна), которые хранятся в больших сооружениях;

• значительным количеством разнофракционной пыли, суспендированная смесь которой с воздухом способна образовывать взрывоопасные концентрации как внутри оборудования, так и в производственных помещениях;

• а также значительным количество разнообразного оборудования, безопасная работа которого зависит от надлежащего за ним ухода и контроля, и пр.

Основные производственные ситуации, которые приводят к возникновению взрывов и пожаров на элеваторах:

- Металлические предметы, попадающие на рабочие органы вентиляторов, могут вызвать искрообразование и возгорание пыли.

- Внутри элеваторных норий: удары ковшей по зерну, сопровождающие выхлопы воздуха, в результате чего образуются концентрации пыли, которые достигают нижней границы взрыва.

- Завалы нории, когда ее барабаны вызывают трение о ленту, в результате чего она может загореться от нагрева.

- Обрывы норийной ленты, сопровождающиеся также образованием концентрированных аэрозолей.

- Неисправное состояние электропроводки и электрооборудования, что может вызвать короткое замыкание в сети, результатом которого является большое тепловыделение, что служит причиной возгорания аэрозоля.

В перечне возможных причин пожара – и сознательное (или по невнимательности) нарушение правил пожарной безопасности: курение на рабочих местах, выполнение сварочных работ и пр.

В случае пожара на элеваторе возможно быстрое распространение огня:

• перерабатываемым сырьем, хранящимся или транспортируемым;

• неубранной пылью на строительных конструкциях и на оборудовании;

• незащищенными отверстиями (вентиляционными шахтами и т.п.);

• технологическими коммуникациями – электросиловыми каналами и шахтами;

• технологическим оборудованием и элементами строительных конструкций;

• вентиляционными и аспирационными системами;

• соединительными галереями.

Чтобы узнать стоимость продукции или получить дополнительную информацию звоните по номеру +380 (50) 435 7697

Особое внимание – пожарной безопасности сушилки

Отдельно хотим остановиться на возможных причинах возгорания зерносушилок, ведь по классике именно их практики знают как наиболее частого инициатора пожара

Итак, среди причин возгорания зерна в зерносушилках такие:

- Нарушение правил эксплуатации. Да, именно этот, известный всем, человеческий фактор. Сказывается и дефицит квалифицированных кадров в сельской местности, где, как правило, располагаются элеваторы. К этому добавляется нежелание персонала изучать и следовать инструкциям – часто, несмотря на их существование, оператор исключительно по своему усмотрению определяет температурный режим сушки, какие, когда и в какой последовательности запускать процессы на оборудовании. Чаще всего такие проблемы имеют последствия в период, когда сушилки загружены работой по максимуму.

- Несоблюдение чистоты в зерносушилках. Инструкция по эксплуатации зерносушилок содержит регламент их очистки, поэтому его следует соблюдать неукоснительно. Если пыль не удалять, рано или поздно при попадании искры она обязательно загорится.

Кроме очистки эксперты также советуют раз в неделю (а при работе с подсолнечником – раз в три-четыре дня) полностью опорожнять сушилку, чтобы избежать залегания зерна. - Недостаточная очистка зерна перед сушкой. В засоренном зерне движение происходит неравномерно, ухудшается сыпучесть зерна. Это приводит к образованию зон, которые не подлежат массообмену и перегреваются. Затем туда попадают раскаленные радикалы и происходит возгорание: ведь раскаленная масса загорается легче, чем холодная.

Советы опытного элеваторщика:

На самом деле советов только два.

• Поставьте соблюдения правил пожарной на особый контроль. Пожар на элеваторе – это не только большая беда и угроза жизни, но и значительные финансовые потери.

• Пользуйтесь всеми возможными современными техническими достижениями, чтобы максимально защитить свой элеватор от пожара, ведь автоматизированный элеватор – это максимально управляемый и максимально безопасный элеватор.

Если же говорить не о глобальной безопасности элеватора, а об автоматизации и защите отдельных элементов, то наиболее уместным примером будет зерносушилка. Ведь во всех 100% реальных случаев возгорания зерносушилок, это были неавтоматизированные зерносушилки.

А вот автоматика снижает риски возгорания в разы. Благодаря специальным датчикам правильно задается температура сушки. Можно определять запыленность в зоне агента сушки и в зоне охлаждения, вибрацию оборудования и тому подобное. В результате существенно минимизируются риски возгорания.

Если вы работаете с семенами подсолнечника, то зону захвата воздуха в горелку стоит дополнительно защитить или оснастить аспирационными установками. А если не уверены, что обслуживающий персонал будет регулярно очищать вентиляторы (а не только отчитываться об этом), тогда лучше установить дополнительные датчики вибрации. Они будут получать осевое биение и сигнализировать о том, что лопасти не почищены. Информация о нарушении техрегламента попадет непосредственно к вам, а не к начальнику смены. Так удастся избежать неисправности дорогостоящего оборудования и вероятного пожара.

Пожарная безопасность транспортной линии

При перемещении зерновых культур благодаря трению зерен друг о друга образуется много пыли. Она через мельчайшие неплотности выделяется наружу нории. Поэтому при монтаже оборудования не стоит забывать и конопатить щели. Это предполагают и противопожарные, и санитарные требования. Также следует оборудовать системами аспирации места наибольшего пылеобразования – башмак и головку.

Комбинация замкнутого пространства и воспламеняющихся, пылеобразующих материалов делает ковшовый элеватор потенциальным источником пожара или взрыва. Быстро снизить давление при взрывоопасной ситуации и предупредить разрушение поможет взрыворазрядная панель. Опционально она может комплектоваться огнетушителем, чтобы предотвратить распространение огня и взрывной волны в окружающее пространство.

Чтобы узнать стоимость продукции или получить дополнительную информацию звоните по номеру +380 (50) 435 7697

Нужно больше информации? Мы подготовили подробные статьи:

- Автоматизированная зерносушилка: почему стоит платить больше, преимущества и особенности (читать статью).

- Прозрачный элеватор: как выглядит умная оптимизация (читать статью).

- Выбор нории: на что обратить внимание (читать статью).

Автор — Борис Рыбачук, заместитель генерального директора с развития KMZ Industries (Facebook, Linkedin)

Нужна полная информация о нашей продукции? Оставьте email и мы отправим вам наш каталог:

В работе представлены потенциальные опасности процесса сушки пожаровзрывоопасных веществ в активных гидродинамических режимах. Дан теоретический анализ изменения концентраций компонентов гетерогенной системы от времени сушки в аппарате кипящего слоя. Представлена схема экспериментальной установки – сушилки кипящего слоя и методика ее работы, а также результаты экспериментальных исследований по определению условий безопасного ведения процесса сушки оксациллина от растворителя. Предложено в объем сушильной камеры ввести элемент – фильтр безопасности, который позволяет осуществлять процесс сушки оксациллина в токе воздушного теплоносителя вне области горения. Экспериментальные результаты представлены уравнением вида h = 77,400 + 0,300hн.с. – 0,135t, решение которого позволяет определить высоту расположения фильтра безопасности, обеспечивающего безопасную концентрацию аэровзвеси в технологическом объеме сушилки, по которой фронт пламени не может распространиться.

1. Веревкин В.Н. Электростатическая искробезопасность и молниезащита / В.Н. Веревкин, В.Н. Смелков, Г.И. Черкасов. – М.: МИЭЭ, 2006. – 170 с.

3. ГОСТ 12.1.004–91. ССБТ. Пожарная безопасность. Общие требования. – М.: Стандартинформ, 1991. – 15 с.

4. ГОСТ 12.1.041–83. ССБТ. Пожаровзрывобезопасность горючих пылей. Общие требования. – М.: ИПК Издательство стандартов, 2001.

5. ГОСТ 12.1.018–93. ССБТ. Пожаровзрывобезопасность статического электричества. Общие требования. – М.: Стандартинформ, 1995. – 12 с.

6. Задорожная Т.А. Исследование пожаровзрывоопасности парогазовых систем обращающихся в технологическом оборудовании / Т.А.Задорожная, А.И. Сечин, А.A. Сечин // Энергетика: экология, надёжность, безопасность: Материалы докладов двенадцатой всероссийской научно-технической конференции – Томск: ТПУ, 2006. – С. 365–367.

8. Пожаровзрывоопасность веществ и материалов и средства их тушения: справ. изд.: в 2-х книгах; кн. 2 / А.Н. Баратов [и др.] – М.: Химия, 1990. – 384 с.

9. Романков П.Г. Сушка во взвешенном состоянии / П.Г. Романков, Н.Б. Рашковская. – Л.: Химия. 1979. – 272 с.

10. Семенов Н.Н. Тепловая теория горения и взрывов // Теория горения и взрыва. – М.: Наука, 1981. – С. 33–140.

11. Сечин А.И. Разработка подхода к пожаровзрывобезопасному секционированию шахтных технологических объемов / А.И. Сечин, И.Л. Мезенцева, Т.А. Задорожная // Контроль. Диагностика. – 2014. – № 13. – С. 106–111.

12. Сечин А.И. Рекомендации по обеспечению пожаровзрывобезопасности при организации процесса сушки субстанции оксациллина / А.И. Сечин, Т.А. Задорожная, А.А. Сечин // Энергетика: эффективность, надежность, безопасность: Материалы докладов восемнадцатой всероссийской научно-технической конференции «Энергетика: эффективность, надежность, безопасность. – Томск: изд. НИ ТПУ. – 2012. – С. 508–510.

14. Modern Drying Technology. Volume 5: Process Intensification / Edited by Evangelos Tsotsas and Arun S. Mujumdar. – First Edition. – Wiley-VCH Verlag GmbH & Co, 2014. – 372 p.

Процесс сушки является одной из значимых стадий производства, влияющих на свойства конечной продукции, особенно в химико-фармацевтической промышленности, где вместо полочных атмосферных сушилок находят применение сушильные аппараты кипящего слоя, использование которых позволило сократить количество обслуживающего персонала, уменьшить занимаемые площади и сократить время сушки. Известные преимущества кипящего слоя упираются в вопросы организации процесса сушки пожаровзрывоопасных препаратов, решение которых и определяет актуальность данной работы.

Целью работы являлась разработка мероприятий, обеспечивающих безопасность функционирования аппарата кипящего слоя при сушке пожаровзрывоопасных материалов от растворителей.

Из литературных источников [4, 7, 12, 14] определены основные потенциальные опасности ведения процесса сушки дисперсных веществ в сушильных аппаратах, работающих в активных гидродинамических режимах взвешенного слоя. Для сушилки с кипящим слоем характерно: образование взрывоопасной концентрации пыли в верхней части сушильной камеры; наличие паров легковоспламеняющихся жидкостей в материальном потоке; самовозгорание слоя высушиваемого вещества в местах отложения; искры трения и удара; искры разрядов статического электричества, искры тления при нагревании теплоносителем.

Для обеспечения безопасности сушильных установок обычно выделяют следующие способы защиты [7]:

- предотвращение образования внутри оборудования горючих сред;

- исключение образования источников зажигания.

Традиционно снижение горючести достигается добавлением инертного материала или заменой части кислорода в теплоносителе на инертные газы. Первый способ в практике сушки почти не используется. Флегматизация же инертными газами достаточно широко распространенное мероприятие. Для создания инертной атмосферы обычно используется азот. Но обеспечение безопасности данным методом является дорогостоящим мероприятием, что влечет за собой удорожание готовой продукции. Кроме этого не всегда удается обеспечить герметичность технологического оборудования, поэтому не исключен подсос воздуха в сушильную камеру.

Статическое электричество чаще всего является источником зажигания в технологических процессах, где присутствуют пары органических растворителей или газообразные продукты разложения порошкообразных материалов. Согласно ГОСТ 12.1.018 – 93 [5] и в соответствии с [1] электростатическая искробезопасность объекта защиты достигается при выполнении следующего условия:

где W – энергия разряда, который может возникнуть внутри объекта или с его поверхности, Дж; K – коэффициент безопасности, выбираемый из условий допустимой (безопасной) вероятности зажигания или принимаемый равным 0,4 [2, 3]; Wmin – минимальная энергия зажигания, Дж.

Если указанные выше пожаровзрывоопасные факторы нельзя исключить в процессе сушки, то необходимый уровень пожаровзрывобезопасности возможно достигнуть использованием оборудования, рассчитанного на давление взрыва, или использованием систем пассивной (взрыворазрядники) или активной (взрывоподавляющие устройства) взрывозащиты [7].

В результате проведенного анализа авторами был предложен способ обеспечения безопасного функционирования сушильного оборудования, использующего кипящий слой, на основе исследования пожаровзрывоопасных свойств гетерогенной системы (на примере оксациллина натриевой соли).

Оксациллина натриевая соль – это антибиотик пенициллинового ряда, применяемый для лечения инфекционных заболеваний. Представляет собой белый кристаллический порошок, мелкодисперсные частицы которого склонны образовывать агломераты. Содержит маточный раствор изопропанола, начальное содержание которого в веществе составляет до 15–20 % об. Сушка осуществляется до конечного содержания жидкой фазы 0,3 % об. в соответствии с требованиями Фармакопеи РФ. Температура сушильного агента не должна превышать температуру плавления оксациллина, равную 175 °С. Аэровзвесь имеет нижний концентрационный предел распространения пламени 55 г/м3, что категорирует данное вещество как взрывоопасное. Оценка возможности генерирования статического электричества – удельное объёмное электрическое сопротивление свыше 1013 Ом·м. Данный факт позволяет отнести исследуемое вещество, согласно принятой классификации, к области сильной электризации [1, 8]. В случае использования технологий с активными гидродинамическими режимами, рекомендуется осуществлять их только в токе нейтрального теплоносителя.

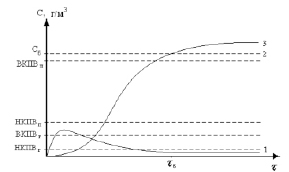

На рис. 1 представлена теоретическая зависимость изменения концентраций компонентов гетерогенной системы от времени сушки, из которой видно, что опасность выхода технологического процесса из устойчивого состояния очень высока.

С началом процесса сушки в объеме сушильного аппарата увеличиваются концентрации паров растворителя и высушиваемого продукта. В этот момент основная опасность – зажигание паровой фазы разрядами статического электричества, но влажность высушиваемого материала не позволяет накапливать на себе электростатический потенциал (1, рис. 1). Этот процесс наблюдается до некоторой Сб. Далее концентрация пылевой взвеси возрастает, и система переходит в область, характеризующуюся опасным проявлением статической электризации, где вероятность зажигания достаточно велика.

Дальнейшее развитие процесса показывает, что концентрация паровой фазы перестает играть определяющую роль, на первое место выходит фактор пылевой взвеси (3, рис. 1). При достижении некоторой концентрации пылевой взвеси горение ее уже не состоится, так как в системе не хватит окислителя. Эта область обозначена как безопасная концентрация пылевзвеси, которая обеспечивается применением разделяющей мембраны – фильтра безопасности (2, рис. 1).

Таким образом, необходимо экспериментально определить высоту расположения разделяющего фильтра безопасности, который делит рабочий объем на зону с повышенной концентрацией высушиваемого вещества и зону с минимальной концентрацией высушиваемого вещества, то есть своеобразное секционирование технологического объема [11]. Зона с повышенной концентрацией высушиваемого материала – зона с концентрацией выше верхнего концентрационного предела распространения пламени (ВКПВ), а зона с минимальной концентрацией высушиваемого материала – зона с концентрацией ниже нижнего концентрационного предела распространения пламени (НКПВ). То есть необходимо создать условия режима переработки гетерогенной системы вне области ее горения. Эти условия базируются на двух факторах [10]:

1. Процесс горения не может получить распространения, когда теплоотвод в системе за счет кондуктивной теплопроводности будет преобладать над тепловыделением (согласно тепловой теории горения Н.Н. Семенова), а это определяется плотностью гетерогенной системы.

2. Плотность гетерогенной системы создается таковой, что фронт пламени не может по ней распространиться, так как в системе не хватит окислителя.

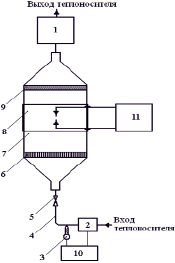

На разработанной авторами установке, моделирующей кипящий слой для определения условий устойчивой безаварийной работы, были проведены экспериментальные исследования процесса сушки оксациллина с содержанием 5 % об. растворителя. В качестве теплоносителя применялся воздух. Схема экспериментальной установки представлена на рис. 2. Сушильная камера (7) цилиндрическо-конической формы диаметром 180 мм и высотой 400 мм, в нижней части которой расположена перфорированная газораспределительная решетка провального типа (6) с диаметром отверстий 2 мм. Гидравлическое сопротивление составляет 1 Па. На высоте 50 мм от распределительной решетки располагаются электроды зажигания, которые соединяются с высоковольтным индуктором (11).

Оксациллин с содержанием 5 % об. изопропанола помещали на распределительную решетку. На ротационной установке (1) устанавливали необходимую скорость потока воздуха (в нашем случае не менее 4·10-2 м/с), при которой материал переходил во взвешенное состояние, непрерывно перемешивался. Расход воздуха составил не менее 10-3 м3/с. Включали питание нагревателя и с помощью контактного термометра устанавливали температуру сушки 40 °С. Когда наступал установившийся режим сушки, включали источник зажигания и фиксировали результат опыта. Если в 10 опытах воспламенение не наблюдалось, фильтр безопасности (9) поднимали на 10 мм выше, тем самым увеличивая рабочий объем сушилки. Опыт повторяли до тех пор, пока не получали хотя бы одно воспламенение.

Рис. 1. Теоретическая зависимость изменения концентраций компонентов гетерогенной системы от времени сушки: 1 – динамика изменения концентрации паровой (газовой) фазы; 2 – безопасная концентрация пылевзвеси; 3 – динамика изменения концентрации дисперсной фазы (пылевзвеси), где НКПВг, ВКПВг – нижний и верхний концентрационные пределы воспламенения паровой (газовой) фазы; НКПВп, ВКПВп – нижний и верхний концентрационные пределы воспламенения дисперсной фазы (пылевзвеси)

Рис. 2. Схема экспериментальной установки – сушилки кипящего слоя, работающей под разрежением: 1 – ротационная установка; 2 – электрический нагреватель; 3 – контактный термометр; 4 – воздуховод; 5 – вентиль; 6 – распределительная решетка; 7 – корпус установки; 8 – смотровое окно; 9 – фильтр безопасности; 10 – регулятор напряжения; 11 – высоковольтный источник зажигания

h = 77,400 + 0,300hн.с. – 0,135t, (*)

где h – высота расположения фильтра безопасности, t – температура сушки, hн.с. – высота насыпного слоя субстанции оксациллина (в экспериментальных исследованиях составляла 30, 60, 90 и 120 мм).

Уравнение (*) позволяет определить высоту расположения фильтра безопасности в объеме сушильной камеры, при которой горение гетерогенной системы не состоится. Все коэффициенты уравнения являются значимыми и должны быть учтены. Коэффициент корреляции составляет 0,97, что позволяет использовать данное уравнение для нахождения необходимых параметров.

Для варианта, где высота насыпного слоя 75 мм, а температура сушки оксациллина 70 °C, высота расположения фильтра безопасности составила 90,5 мм ± 5 % (исходя из величины доверительного интервала) от верхней границы насыпного слоя.

С ростом высоты насыпного слоя увеличивается и высота расположения фильтра безопасности. Этот факт объясняется расширением кипящего слоя, что обычно относят к внешней аэродинамике [9].

Для фильтра безопасности использовалась фильтрационная ткань – лавсан с воздухопроницаемостью 0,65 (м3/м2)/с, что превышает воздухопроницаемость других синтетических тканей [13].

Специалисты нашего предприятия имеют уже более чем десятилетний опыт работы с сушилками опилок и щепы различных типов, а так же с разными теплогенераторами для сушилок. Причем опыт распространяется не только на изделия собственной разработки и изготовления, но и почти на всю продукцию, представленную на российском рынке.

Интернет, как наиболее распространенное средство обмена информацией, полон противоречивых данных о пожароопасности барабанных сушилок.

Кто дает информацию о том, что барабанные сушилки пожароопасны?

В основном две группы людей:

Кстати, реальные умельцы, у которых все работает, на подобные интернет форумы почти не заглядывают, им просто некогда, они производят продукцию. Общаться начинают, когда у них уже все отлажено, работает и приносит прибыль. Высказывания их пронизаны житейской мудростью, они делятся опытом, и очень уважительно относятся к оппонентам.

Технические особенности барабанных сушилок в свете пожарной опасности

Технически барабанная сушилка по самой физике процесса сушки, протекающей в ней, при правильном теплогенераторе и правильной системе подачи сырья очень безопасна в плане возгорания:

Сушка разбавленными топочными газами — в сушильном агенте снижена концентрация кислорода, что значительно снижает опасность возгорания.

Сушка осуществляется по параллельной схеме — самый горячий и самый опасный в плане возгорания сушильный агент подается на самый сырой и самый безопасный материал. А когда материал подсыхает, сушильный агент, соприкасающийся с ним, уже не такой горячий и дополнительно разбавленный водяными парами. Концентрация кислорода становится еще ниже.

Материал постоянно перемешивается, при этом нет локальных пересушенных участков сырья.

Мелкие частицы сырья, которые быстрее высыхают, быстрее покидают сушилку, уносимые потоком сушильного агента.

Итак, какой должна быть нормальная барабанная сушилка, какие агрегаты должны в нее входить и какие особенности работы?

- Теплогенератор должен использовать в качестве топлива мелкофракционные деревоотходы естественной влажности (сухие при одной и той же температуре сушильного агента дают выше концентрацию кислорода) с надлежащей системой управления. Теплогенератор должен легко настраиваться на необходимое количество сушильного агента с необходимой температурой и достаточно точно эти параметры поддерживать. Унос частиц должен быть минимальным, но пытаться полностью его исключить — бесполезная трата сил, средств и времени.

- Сушильный барабан должен быть по своему устройству рассчитан именно на то сырье, которое в нем сушится. Например, не стоит использовать барабан для песка для сушки опилок или щепы.

- Система загрузки сырья в барабан подает сырье регулируемо, надежно, без сбоев и остановок.

- Так как используется твердотопливный теплогенератор, наличие аварийно растопочной трубы обязательно.

- Система управления должна позволять контролировать параметры процесса сушки и информировать о возникновении опасной ситуации. Лучше если в автоматике заложен минимальный алгоритм, который отрабатывает аварийную ситуацию. Конечно, это не заменяет инструктаж и проверку знаний персонала.

- Инструкция по эксплуатации конкретной сушилки должна содержать четкие граничные параметры безопасности, переходить которые персонал не должен. Например, влажность материала подаваемого в сушилку и предельные температуры сушильного агента, поступающего на материал (не в теплогенераторе, не в газоходе, а там где он соприкасается с материалом) таковы: влажность (абсолютная) до 20% температура до 180 градусов, влажность до 50% температура до 250 градусов, влажность 100% температура до 400 градусов.

- Персонал должен быть подготовлен реагировать правильно во всех ситуациях, в том числе и аварийных.

Список наиболее распространенных ошибок, из-за которых существует миф о высокой пожароопасности барабанных сушилок.

- Использование теплогенератора на крупнокусковом топливе — горбыль, срезки, дрова. Температура на выходе гуляет при этом в очень широких пределах и при превышении возможно возгорание.

- Использование переусложненной системы подачи сырья в барабан с низкой надежностью. При прекращении подачи сырья в барабан и работающем теплогенераторе, находящийся там материал может пересохнуть и загореться.

- Отсутствие аварийно растопочной трубы. Любая, даже самая мелкая неисправность и невозможность быстро остановить теплогенератор переводом на аварийно растопочную трубу, может привести к возгоранию.

- Отсутствие надлежащей системы управления. Система управления — это глаза и уши, и немножко мозг сушилки. И понятно, что при ее отсутствии, возгорание — дело времени, причем очень небольшого.

- Отсутствие инструкции — рабочей инструкции для оператора сушилки, составленной главным инженером, технологом, инженером по технике безопасности (очень часто это один и тот же человек) для конкретной сушилки.

- Не подготовленный персонал.

Надеемся, что изложенная информация поможет вам в принятии правильного решения по выбору правильного оборудования для мелкого древесного и сельскохозяйственного сырья.

Читайте также: