Для чего нужен вентилятор в генераторе

Обновлено: 02.05.2024

Генератор – это электроустановка, которая преобразовывает энергию от горения топлива в электроэнергию. В процессе трансформации выделяется большое количество тепла.

При установке его в небольшом помещении отмечается увеличение температуры воздуха. Высокие отметки температурного режима негативно влияют на производительность, а также долговечность устройства. Таким образом, необходимо как-то устранять излишнее тепло, в случае с помещением достаточно создать вытяжку, а с самой установкой, здесь предусмотрена система охлаждения, о которой и пойдет речь.

Для чего нужно охлаждение

Любой дизель-генератор требует охлаждение, так как сильно нагревается и приводит к нежелательным эффектам. Чем больше установка и ее мощность, тем выше выделение тепла в ходе работы. Это негативно влияет на продуктивность устройства, на долговечность установки, а из-за выжигания кислорода в помещении, как следствие высокой температуры, бывает сложно создавать здоровую обстановку. Каждый дизельный генератор нуждается в системе охлаждения.

Если охлаждение отсутствует, оно не справляется с поставленной задачей, тогда происходит перегрев. Металл от температуры расширяется, что приводит к увеличению зазора, трущиеся детали могут испытывать вибрации от этого. Ситуация опасна, так как способна привести к поломке устройства.

Трехмерная модель движения воздуха в дизель-генераторе с закрытым кожухом

Даже самые лучшие двигатели, которые отличаются высокими показателями экономичности, расходуют до 60% тепла от горения на нагрев устройства, а также отдают в атмосферу посредством отработанных газов. Система охлаждения призвана устранить негативное влияние от высоких показателей тепла, поглощая его. Действует закономерность, чем выше мощность установки и больше количество топлива, тем лучше система охлаждения потребуется.

Виды охлаждения ДГУ

Принцип заключается в отводе тепла от мест, где создаются повышенные температурные нагрузки. Для этого создается радиатор с большой площадью, который отдает тепло, выводя его изнутри установки.

Самый простой и распространенный метод охлаждения дизель-генераторов

Для отвода тепла может использоваться несколько основных типов: с воздушным и жидкостным охлаждением. Воздушная система достаточно примитивна и выполняет отвод тепла посредством вентиляционных каналов внутри. Даже довольно сильный поток воздуха не способен снизить высокую температуру. Зато такая система более дешевая. По конструкции генератор с водяным охлаждением будет несколько сложнее, а соответственно и дороже.

Дизельные генераторы с жидкостным охлаждением на 125 и 160 кВА

Для дизельных генераторов с небольшой мощностью достаточно использовать воздушную систему, как более экономичную, если ее мощности будет достаточно. Двигатель с жидкостным охлаждением – это более мощное и сложное устройство. Только охлаждение на основании жидкости способно обеспечить достаточную эффективность отвода тепла и создать атмосферу для нормальной работы устройства.

Структурная схема воздушного охлаждения дизель-генератора

Сравнение характеристик двигателей с жидкостным и воздушным охлаждением:

- Компактность. Здесь выигрывает воздушный тип.

- Мощность. С жидкостным охлаждением значительно лучше.

- Стоимость. Системы, работающие от воздуха более дешевы изначально, а также практически не требуют обслуживания/ремонта.

- Долговечность. Конструкция системы с жидкостью немного проигрывает.

- Продуктивность. Выше качество отвода тепла, используя жидкость.

В целом для небольших установок подойдет воздух (мощность не более 20 кВт), в качестве охлаждения, для более сложных задач, стоит выбирать водяное охлаждение.

Дизель генератор с жидкостным (водяным) охлаждением

В качестве жидкости может использоваться обычная вода или специальный антифриз. Первый вариант более экономичен, но второй более эффективен, так как не замерзает при низких температурах и лучше поглощает тепло.

Структурная схема дизель-генератора с жидкостным охлаждением

Дизельгенераторы с жидкостным охлаждением помогают устранить проблему с запуском систем в холодное время года. Электростанция содержит систему подогрева охлаждающей жидкости для более просто старта. Электрогенератор аварийного типа всегда оборудуется подогревом антифриза, что выполняется непрерывно, так как в любой ситуации запуск должен произойти на протяжении 30 секунд.

В процессе эксплуатации охлаждающая жидкость также подогревается и нуждается в отводе тепла, что учтено в устройстве. Так на генератор устанавливается радиатор, поверх которого стоит вентилятор. Радиатор представляет собой извилистые тонкостенные, трубки, которые обеспечивают максимальную площадь для отвода тепла. В процессе нагрева жидкость может увеличиваться в объеме, а излишек поступает в расширительный бачок. Для запуска и работы вентилятора используется отбор мощности от двигателя, так устанавливается привод с ременной натяжкой, что и приводит его в действие. Сверху радиатора обычно находится подрывной клапан, который призван отводить излишнее давление от пара. В систему охлаждения для циркуляции жидкости устанавливается насос, иногда он имеет навешанный тип. Если двигатель достаточно мощный, могут использовать автономные насосы.

Как отремонтировать, причины выхода из строя и т.д.

Проблем может быть достаточно много, сейчас самые распространенные вкратце рассмотрим:

- Генератор перегревается. Стоит обратить внимание на уровень жидкости для охлаждения в системе, скорее всего она исчерпалась.

- Перегрев двигателя, долив жидкости приносит только временный результат. Скорее всего проблема в наличии течи. Часто дыра образуется в радиаторе, так как трубочки с тонкими стенками и при определенных неисправностях или механических проблемах, они пробиваются.

- Станция глохнет, когда появляется сигнал о достижении высокой температуры, при этом количество масла и жидкости для охлаждения в порядке. Причина заключается в неисправности радиатора, вероятно он забит мусором, отработкой и т.д. Также стоит осмотреть вентилятор, вероятно он не крутится или после ремонта установлен неправильно.

Охлаждение – это важнейшая система для обеспечения долгой и качественной работы генератора, поэтому ее нужно своевременно обслуживать.

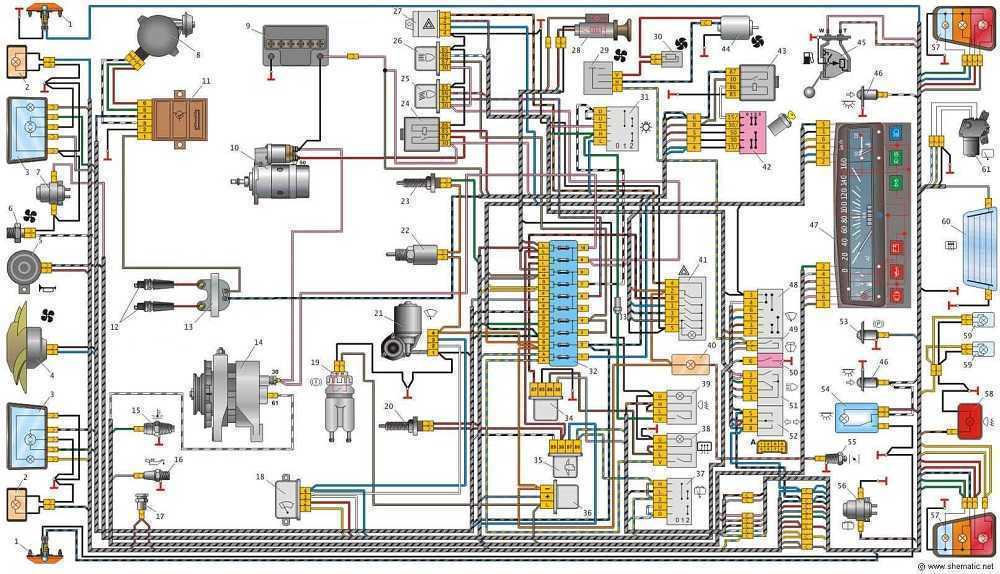

Любая автомашина оборудуется бортовой электросетью, на которую возлагается множество задач – от пуска двигателя посредством электрического стартера и выработки искры, которая воспламеняет топливовоздушную смесь до обеспечения работы фар, магнитолы, сигнализации и других устройств. Все перечисленное оборудование потребляет электроэнергию, которая вырабатывается двумя элементами – генератором и аккумулятором. В этой статье мы расскажем о том, как устроен и работает автомобильный генератор, каковы его основные неисправности и на что нужно обратить внимание при эксплуатации.

Для чего нужен генератор?

Подача электроэнергии для питания бортовой сети до момента запуска ДВС осуществляется аккумуляторной батареей. Однако АКБ не может вырабатывать ток, она лишь хранит его в себе, отдавая по необходимости. По этой причине использовать аккумулятор для постоянного обеспечения работы автомобильного электрооборудования нельзя – он довольно быстро отдаст всю электроэнергию и полностью разрядится. Даже при пуске силового агрегата батарея отдает значительную часть заряда, так как стартер потребляет очень много электричества.

Генератор авто обеспечивает восстановление заряда АКБ и подачу питания ко всем потребителям, подключенным к бортовой сети. Он не хранит в себе электричество, как аккумулятор, а непрерывно производит его в ходе работы двигателя. Но пока ДВС не запущен, этот узел не работает, и функция питания бортовой сети выполняется аккумуляторной батареей.

Работа автомобильного генератора напоминает действие электродвигателя, только в обратном порядке. Электромотор получает энергию и преобразует ее в механическое действие, в то время как автогенератор преобразует механическое вращение ротора в электроэнергию.

Кратко принцип, по которому работает автомобильный генератор, можно объяснить так: вращение ротора приводит к образованию магнитного поля, а оно воздействует на обмотку статора. Это приводит к возникновению в последней электротока, который затем подается для питания включенных в бортовую сеть ТС потребителей.

Однако работа автогенератора имеет некоторые особенности, которые необходимо учитывать. Современный электрогенератор, устанавливаемый в машинах, имеет три фазы и вырабатывает переменный ток, в то время как для питания бортовой сети необходим постоянный. Кроме того, вырабатываемый электроток должен иметь строго определенные параметры, иначе велика вероятность того, что он выведет из строя оборудование. Чтобы не допустить этого, узел комплектуется дополнительными элементами.

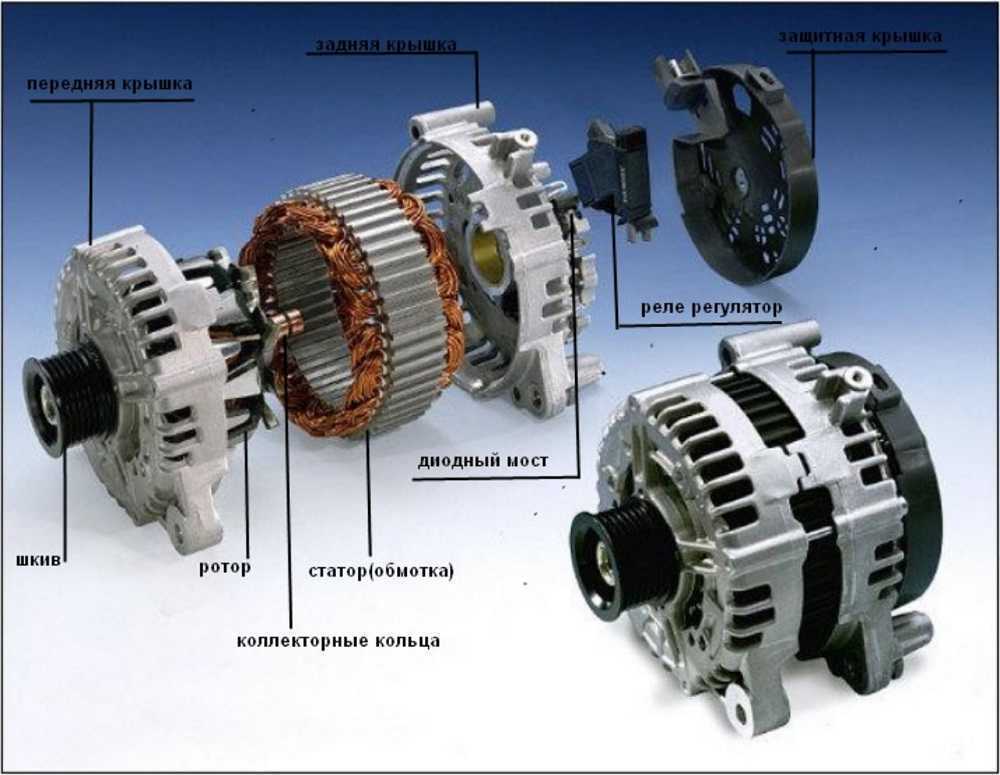

Устройство автомобильного генератора

Автогенератор включает в себя несколько составляющих:

- Ротор.

- Статор.

- Блок щеток.

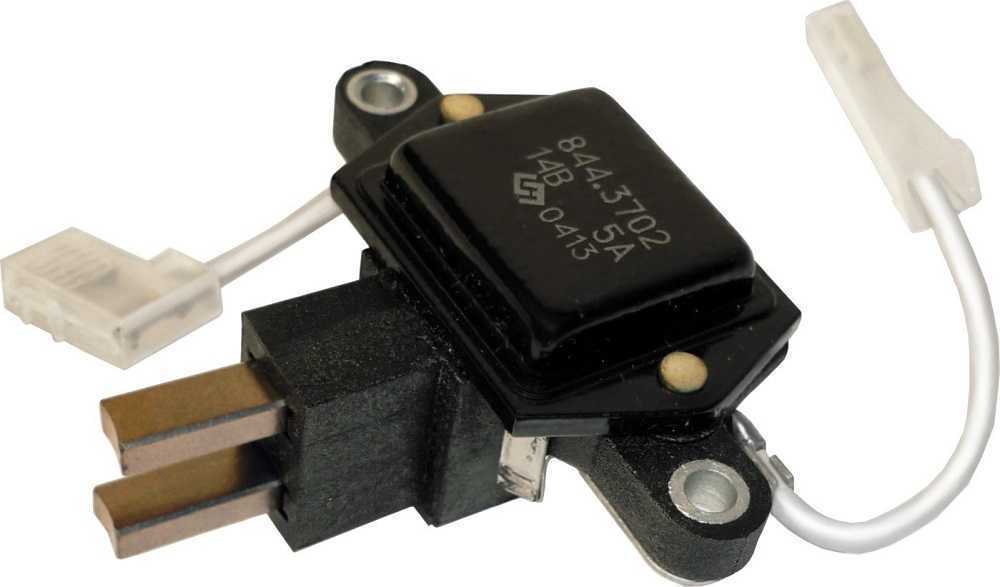

- Регулятор напряжения.

- Выпрямительный блок (диодный мост).

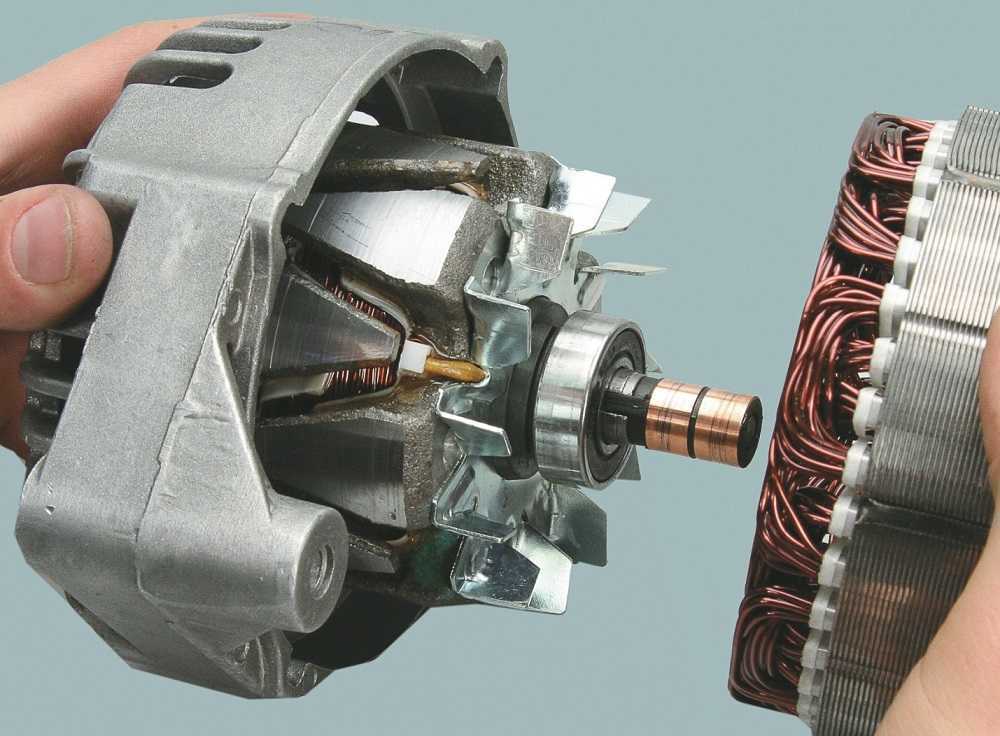

1 — задний подшипник; 2 — выпрямительный блок; 3 — контактные кольца; 4 — щетка; 5 — щеткодержатель; 6 — кожух; 7 — диод; 8 — втулка подшипника; 9 — винт; 10 — задняя крышка; 11 — крыльчатка; 12 — винт; 13 — ротор; 14 — обмотка ротора; 15 — передняя крышка; 16 — вал ротора; 17 — шайба; 18 — гайка; 19 — шкив; 20 — передний подшипник; 21 — обмотка ротора; 22 — статор.

Ротор

Ротором (от англ. rotation — вращение) называется подвижная часть автогенератора. Она представляет собой вал с расположенной на ней обмоткой возбуждения, находящейся между двумя полюсными половинками. Последние изготавливаются штамповкой, на каждой из них имеется шесть выступов в форме клюва, расположенных сверху обмотки. Эти половинки образуют систему полюсов и контактные кольца. Задача колец заключается в подаче электротока на обмотку через ее выводы.

Обмотка возбуждения предназначена для создания магнитного поля. Для решения этой задачи на нее должен быть подан слабый электроток. До запуска силового агрегата подачу тока для образования магнитного поля осуществляет АКБ. Когда ДВС заработает, и число оборотов достигнет нужной величины, подача тока на обмотку возбуждения будет производиться генератором

На роторе, кроме того, размещены:

- Приводной шкив.

- Подшипники качения.

- Охлаждающее устройство (вентилятор).

Ротор располагается внутри статора, зажатого между крышками корпусной части. Крышки снабжены посадочными местами, в которых помещаются роторные подшипники. Кроме того, в крышке, расположенной со стороны приводного шкива, имеются отверстия для вентиляции.

Схема вентиляции генераторов

Статор

Этот элемент, в отличие от вышеописанного, неподвижен (статичен), из-за чего и получил свое название. Его задача заключается в получении электротока переменной величины, возникающего под влиянием магнитного поля ротора. Статор состоит из обмоток и сердечника. Последний изготавливается из листовой стали и имеет пазы для укладки трех обмоток (по количеству фаз). Обмотки могут укладываться одним из двух способов: петлевым или волновым. Схема их соединения также может быть разной – в форме звезды или треугольника.

1 — сердечник; 2 — обмотка; 3 — пазовый клин; 4 — паз; 5 — вывод для соединения с выпрямителем.

Блок щеток

Задача этой составляющей генератора заключается в передаче электричества на обмотку возбуждения. Конструктивно блок представляет собой корпус с расположенной в нем парой подпружиненных графитных щеток. Последние прижимаются с помощью пружин к контактным кольцам, но жестко с ними не скреплены.

Регулятор напряжения

Диодный мост (выпрямительный блок)

Принцип работы автомобильного генератора

Разберемся теперь, как работает автогенератор. При повороте ключа в замке зажигания напряжение поступает на обмотку, проходя при этом через контактные кольца, а также через блок щеток. Результатом становится возникновение вокруг обмотки возбуждения магнитного поля. Оно постоянно вращается вместе с ротором, воздействуя на статорные обмотки. На выводах последних возникает переменный электроток, подающийся затем на диодный мост. На выходе выпрямительного блока ток уже имеет постоянную величину. Далее он подается на регулятор напряжения, от которого идет на графитные щетки, обеспечивает питание потребителей, включенных в бортовую сеть, и подзарядку аккумуляторной батареи.

Напряжение на выходе устройства регулируется следующим образом. Регулятор, функционирующий совместно с блоком щеток, меняет величину напряжения, которое поступает на обмотку. Это приводит к изменению параметров магнитного поля, а также количества вырабатываемой электроэнергии. Кроме того, регулятор осуществляет термокомпенсацию, суть которой заключается в том, что напряжение меняется обратно пропорционально температуре (чем она ниже, тем разность потенциалов больше, и наоборот).

Основные неисправности автомобильного генератора

Этот узел достаточно надежен, и при правильной эксплуатации не ломается долго. Тем не менее, выходы его из строя все же случаются, и причины неполадок могут иметь электрический или механический характер.

Электрические неисправности

Такие неполадки случаются чаще механических, правильно определить их и устранить достаточно сложно. Это может быть замыкание обмоток возбуждения на статоре или роторе, их обрыв, поломка регулятора напряжения или пробой диодов на выпрямительном блоке. Подобные проблемы опасны еще и тем, что они отрицательно сказываются на аккумуляторе до тех пор, пока не будут выявлены и устранены. Так, вышедший из строя регулятор напряжения приведет к тому, что батарея будет постоянно перезаряжаться. При этом внешних признаков неисправности практически не имеется, чаще всего ее выявляют при комплексной диагностике, измерив на автогенераторе величину выходного напряжения, или заподозрив неладное, когда аккумуляторы один за другим выходят из строя, отработав всего несколько месяцев.

Обрыв или замыкание обмоток возбуждения устраняется с помощью перемотки. Остальные электрические неисправности исправляют, меняя вышедшую из строя деталь.

Механические неисправности

Причиной появления неполадок механического характера, как правило, является износ графитовых щеток, приводного шкива или щеток, а также обрыв ремня привода генератора. Эти неисправности довольно легко диагностировать по посторонним шумам, раздающимся при работе автогенератора. Устраняются эти неполадки заменой нерабочего элемента.

Напоследок остается дать совет периодически проводить диагностику генератора, проверяя на износ его составляющие и измеряя величину напряжения на выходе узла. Это позволит своевременно выявить и устранить возникшие неисправности, тем самым избежав проблем с аккумулятором и электрическими устройствами, включенными в бортовую сеть транспортного средства.

Главное меню

Судовые двигатели

Главная Паровые машины Паротурбинные электростанции Эксплуатация турбогенераторов на паротурбинных электростанциях Система охлаждения электрогенератор

При обслуживании турбогенератора машинисту турбины приходится вести наблюдение и за работой системы охлаждения электрогенератора. Поэтому эксплуатационный персонал турбинного цеха должен быть знаком с устройством и с правилами эксплуатации системы охлаждения генераторов.

Охлаждение электрогенераторов может быть: а) воздушным; б) водородным; в) водородно-водяным.

Воздушное охлаждение может выполняться по разомкнутой (проточной) и замкнутой системам. Проточная воздушная вентиляция согласно ГОСТ 533-51 допускается только для генераторов мощностью 750 и 1 500 квт. Для генераторов большей мощности делается замкнутая система охлаждения.

При проточной системе охлаждения воздух до поступления в генератор проходит фильтры для отделения ныли и других взвешенных частиц, а после генератора выбрасывается наружу. При замкнутой системе охлаждения нагретый воздух из генератора направляется под напором вентиляторов, насаженных на вал ротора, в камеру воздухоохладителей. Воздухоохладители представляют собой теплообменные аппараты рекуперативного типа. По трубкам воздухоохладителей протекает вода, поступающая из напорных водоводов конденсатора. На аварийный случай имеется резервный подвод воды к воздухоохладителям от технического водопровода. Для предохранения трубок воздухоохладителей от загрязнений охлаждающая вода до поступления в охладители проходит через водяной фильтр.

Для каждого генератора заводом-изготовителем устанавливаются предельно допустимые значения температуры активных частей (обмоток статора, ротора и активной стали). В соответствии с этим в эксплуатационных инструкциях указывается температура охлаждающего газа (воздуха или водорода), которую необходимо поддерживать при работе генератора.

Для измерения температуры охлаждающего газа на каждом торцовом щите и на корпусе статора в зоне наибольшей температуры устанавливаются ртутные термометры, а перед каждым вентилятором и в струе выходящего воздуха — термометры сопротивления. При работе генератора необходимо вести наблюдение за температурой охлаждающего воздуха и поддерживать такую температуру, которая указана в инструкции. Это достигается регулированием расхода охлаждающей воды через воздухоохладители в зависимости от температуры воды и от нагрузки генератора.

Согласно ГОСТ 533-51 охладители генератора должны быть рассчитаны так, чтобы они могли обеспечить работу генератора и возбудителя с номинальной нагрузкой при температуре поступающей в охладители воды + 30° С, а по требованию заказчика—до +33° С. Охладители рассчитываются на давление воды не менее 2 ат.

С 1947 г. на отечественных тепловых электростанциях стали устанавливать генераторы с водородным охлаждением. Первые генераторы имели низконапорную систему водородного охлаждения. Избыточное давление водорода в таких системах составляло 0,05 ат. Позднее появились генераторы с давлением водорода 1—2 ат, а в настоящее время они имеют давление водорода до 3 ат.

Применение водорода для охлаждения генераторов оказывается целесообразным вследствие весьма благоприятных теплофизических его свойств. Теплопроводность водорода в 6,69 раза выше теплопроводности воздуха, а коэффициент теплоотдачи от поверхности к водороду при ламинарном потоке больше чем у воздуха в 1,51 раза. Плотность водорода составляет только 0,07 плотности воздуха, водород не вызывает окисления.

Применение водорода в качестве охлаждающего рабочего тела позволило значительно улучшить отвод тепла от генераторов по сравнению с воздушным охлаждением и в результате этого повысить их мощность при тех же электромагнитных нагрузках. Например, мощность генератора с воздушным охлаждением при работе с водородным охлаждением увеличивается с 25 до 30 Мвт.

При водородном охлаждении заметно уменьшается поверхность охлаждения газоохладителей. Вследствие этого оказывается возможным располагать газоохладители непосредственно в корпусе статора генератора. При таком расположении газоохладителей напор циркуляционных насосов для подачи охлаждающей воды в газоохладители оказывается недостаточным и поэтому для подачи охлаждающей воды устанавливаются специальные, так называемые подъемные насосы. Число этих насосов на установку должно быть не менее двух: один рабочий, а второй — резервный. Подъемные насосы подключают к напорной стороне циркуляционных водоводов через водяной фильтр. Линия резервного подвода воды подключается к всасывающим линиям подъемных насосов.

Некоторые технические данные газоохладителей и расход воды на газоохладители приведены в табл. 3-9.

Благодаря значительно меньшей плотности водорода по сравнению с плотностью воздуха при водородном охлаждении уменьшаются вентиляционные потери в генераторе и потери на трение ротора об охлаждающую среду. Кроме того, благодаря малой плотности водорода почти полностью исчезает шум в работающем генераторе. При водородной системе охлаждения устраняется опасность возникновения пожара в генераторе.

Наряду с положительными свойствами водорода как охлаждающего рабочего тела он имеет и отрицательные свойства. Главным отрицательным свойством водорода является его взрывоопасность. Смесь водорода с воздухом взрывоопасна. Поэтому заполнение корпуса генератора водородом или воздухом можно производить только путем полного вытеснения воздуха или водорода каким-то третьим промежуточным газом. В качестве такого промежуточного газа используется углекислый газ. Необходимо иметь в виду, что длительная работа генератора на углекислом газе не допускается, хотя эффективность охлаждения углекислым газом примерно такая же, как и при охлаждении воздухом. При длительной работе генератора с углекислым газом последний вступает в соединение с влагой, которая в том или ином количестве всегда имеется в корпусе генератора. Продукт реакции углекислоты с влагой откладывается на частях генератора и загрязняет детали, ухудшая отвод тепла от генератора. Поэтому углекислый газ следует применять только для вытеснения воздуха и водорода из корпуса во время пуска и остановки генератора.

При заполнении системы охлаждения водородом углекислый газ должен быть полностью вытеснен из корпуса генератора. При остановке генератора на ремонт водород, заполняющий корпус, вытесняется углекислым газом, а последний в свою очередь вытесняется воздухом.

Необходимо отметить, что генераторы типов ТВ Ф-60-2, ТВ Ф-100-2 ТВФ-200, ТГВ-200, ТГВ-300, ТВБ-116:5-2, ТВВ-200-2 и ТВВ-300-2 нельзя допускать к работе с воздушным охлаждением.

Генераторы с водородным охлаждением имеют некоторые конструктивные особенности по сравнению с генераторами с воздушным охлаждением. Корпус генератора с водородным охлаждением должен допускать внутри размещение газоохладителей и обладать необходимой механической прочностью на случай взрыва гремучей смеси. Кроме того, корпус, торцовые щиты и другие детали должны быть газоплотными, способными обеспечивать минимальную утечку водорода из системы охлаждения. Водород по сравнению с воздухом обладает высокой способностью диффузии сквозь сварные швы, фарфор и другие материалы. Для предотвращения утечки водорода через зазоры между валом и корпусом генератора устраивают масляные уплотнения концов вала ротора. Конструктивное выполнение уплотнений вала генераторов ТГВ показано на рис. 3-11.

Уплотняющееся масло под давлением, превышающим давление водорода в корпусе генератора на 0,2—0,8 ат, полается в напорную камеру А и из камеры через отверстия во вкладыше поступает в концевую канавку, расточенную в баббитовой заливке вкладыша. Из канавки масло растекается в обе стороны, образуя сплошную масляную пленку, которая препятствует проникновению водорода из корпуса генератора наружу.

При эксплуатации системы водородного охлаждения необходимо следить за давлением масла, поступающего на масляное уплотнение вала генератора. Для этой цели устанавливаются манометры на нагнетательном маслопроводе после насосов и манометры для измерения давления масла непосредственно в уплотнениях вала. Масло на уплотнения подается из- специального масляного бака винтовым насосом, с приводом от электродвигателя переменного тока.

Масло проходит через маслоохладитель и фильтр и после этого поступает на уплотнение. В случае снижения давления масла, идущего на уплотнения, автоматически от электроконтактного манометра включается резервный, масляный насос с электродвигателем постоянного тока.

Если произойдет отключение рабочего и резервного масляных насосов, то предусматривается аварийная подача масла на уплотнение вала от системы регулирования турбины.

После уплотняющего вкладыша масло сливается в картер основного подшипника генератора и из картера в сливной коллектор, который через гидравлический затвор соединяется с масляным баком турбины. Сливной коллектор имеет вытяжную трубу, которая выводится через крышу машинного зала для отвода водорода, который выделяется из масла, прошедшего через уплотнения и имевшего там соприкосновение с водородом.

Газовый объем масляного бака турбины вентилируется специальным центробежным вентилятором. Благодаря этому исключается накопление водорода и образование воздушно-водородной смеси по газовым объемам масляной системы генератора.

В масляный бак системы уплотнения масло поступает из масляного бака турбины через гидравлическую петлю. Давление масла, поступающего к масляным уплотнениям, регулируется автоматически в зависимости от давления водорода в корпусе генератора. Для этой цели используется либо электронный регулирующий прибор, либо регулятор прямого действия ДРДМ конструкции ЦКБ Главэнергостройпрома.

Схема газовой части системы водородного охлаждения построена таким образом, что позволяет осуществлять следующие операции: наполнение генератора водородом, автоматическое поддержание заданного давления и чистоты водорода в корпусе генератора, удаление водорода и переход на воздушное охлаждение при холостом ходе генератора.

Как уже отмечалось выше, промежуточным газом для вытеснения воздуха или водорода из корпуса генератора является углекислый газ. Баллоны с углекислым газом и водородом устанавливаются на газовом посту системы охлаждения генератора. Промежуточный газ при переходе на работу с воздушным охлаждением вытесняется сжатым воздухом, который подается в корпус генератора от компрессора через фильтр-осушитель, установленный также на газовом посту. Чистота водорода в баллонах должна соответствовать ГОСТ 3022-61. Объемное содержание водорода должно быть не менее 99,5%. Чистота углекислого газа должна удовлетворять требованиям ГОСТ 2391. Его объемное содержание должно быть не менее 98%.

Количество водорода, необходимого для заполнения газовой системы охлаждения, должно быть порядка 2,5— 3 объема газовой системы. Количество углекислого газа, необходимого для вытеснения воздуха из системы, должно быть около 2,0—2,5 объема газовой смеси.

Минимальный запас водородных и углекислотных баллонов для перевода генератора на водородное охлаждение указывается для каждого генератора в инструкциях по эксплуатации системы охлаждения генератора. Для примера можно указать, что для генератора мощностью 150 Мвт минимальное количество водородных баллонов составляет 120, а углекислотных — 50 (емікость баллона 40 л).

Заполнение системы охлаждения генератора газом производится по специальной инструкции, которая устанавливает последовательность и продолжительность всех операций по заполнению корпуса газом и порядок проведения анализов на процентное содержание газа в системе охлаждения. Процесс вытеснения водорода или воздуха из корпуса генератора является довольно продолжительным и занимает, например, для турбогенератора мощностью 100 Мвт около 5—6 ч, а у генераторов мощностью 200 Мвт—10—11 ч.

Перед пуском турбогенератора должно быть обязательно подано масло на уплотнение вала генератора. Это необходимо для обеспечения смазки и создания уплотнения, обеспечивающего поддержание в корпусе избыточного давления газа. Избыточное давление газа в корпусе исключает подсосы атмосферного воздуха, а вместе с ним и пыли, а также паров масла из уплотнения вала в генератор во время его пуска.

Следует иметь в виду, что при пуске турбогенератора с водородным охлаждением необходимо критическое число оборотов проходить с возможно большей скоростью. Это делается с той целью, чтобы избежать повреждений масляных уплотнений вследствие сильной вибрации ротора при критической скорости вращения. Включать подачу воды в газоохладители при пуске турбогенератора следует только при повышении температуры газа в корпусе генератора. При пуске охлаждающей воды необходимо следить за тем, чтобы не произошло резкого понижения температуры газа. Обычно температура газа перед вентиляторами должна поддерживаться в пределах 30—40° С.

При пуске на холостом ходу все газоохладители должны быть заполнены водой, а напорные вентили на водяных линиях должны быть открыты. Регулировать подачу воды в газоохладители следует только сливными вентилями; при этом требуется, чтобы температура охлажденного газа была примерно одинакова во всех газоохладителях.

Необходимо помнить, что если корпус генератора заполнен водородом, то, независимо от того, работает генератор или не работает, центробежный вентилятор для отсоса газов из главного масляного бака турбины должен быть включен в работу.

При работе генератора с водородным охлаждением необходимо вести наблюдение за давлением масла на напорном маслопроводе от масляных насосов, давлением масла перед уплотнениями, температурой поступающего масла (обычно она должна быть в пределах 30—40° С) и масла на сливе из уплотнений, давлением, чистотой и влажностью водорода и за температурой газа, поступающего в генератор.

Если произойдет аварийное отключение насосов, подающих масло на уплотнения вала ротора, и не будет возможности быстро восстановить подачу масла на уплотнения, следует немедленно приступить к вытеснению водорода из корпуса генератора, а затем остановить турбогенератор.

Дежурный персонал при работе турбогенератора должен систематически вести записи параметров системы охлаждения в суточной ведомости.

Для генераторов большой мощности типов ТВ В-165-2, ТВВ-200-2 и ТВВ-300-2 принята водородно-водяная система охлаждения, которая является более эффективной, чем водородная система. Водородом охлаждается ротор, роторная обмотка и активная сталь статора. Статорная обмотка охлаждается конденсатом, циркулирующим в полых проводниках. Водород циркулирует в корпусе генератора под действием двух пропеллерных вентиляторов, насаженных на вал ротора. Водород охлаждается в газоохладителях, которые установлены в корпусе генератора. Для подвода и отвода охлаждающего конденсата к проводникам статора у генератора со стороны турбины установлены два кольцевых изолированных от корпуса коллектора.

На коллекторах имеются штуцеры, на которые навернуты резиновые шланги, подводящие и отводящие конденсат к проводникам статора.

Нa наивысших точках напорного и сливного коллекторов установлены контрольные трубки с крапами для удаления воздуха из системы водяного охлаждения генератора при заполнении ее конденсатом. Система водяного охлаждения заполняется конденсатом, прошедшим обессоливание.

На рис. 3-12 показана принципиальная схема водяного охлаждения обмоток статора генератора. Конденсат, прошедший генератор, нагревается и для охлаждения поступает в водо-водяные теплообменники. Охлаждающим рабочим телом в теплообменниках является конденсат, подаваемый конденсатнымн насосами турбины, либо сырая вода, поступающая от подъемных насосов газоохладителей.

Для удаления воздуха из конденсата предусматривается вакуумная обработка конденсата в расширительном баке, куда поступает нагретый конденсат из обмоток статора. Конденсат в расширительном баке поступает на решетку и разбрызгивается. Выделяющийся при этом воздух отсасывается из бака водоструйным эжектором.

Эксплуатационная инструкция водородно-водяной системы охлаждения генератора включает в себя правила обслуживания водородной системы охлаждения и правила обслуживания водяного контура охлаждения обмоток статора. Последние по существу ничем не отличаются от обычных правил обслуживания центробежных насосов и теплообменных аппаратов.

- 1. Для чего в автомобиле нужен генератор?

- 2. Устройство и конструкция автомобильного генератора

- 3.

- 4. Основные параметры генератора

- 5.

- 6. Как работает автомобильный генератор?

- 7. Для чего в генераторе регулятор напряжения?

- 8. Заключение

Для питания бортовой сети транспортного средства предусмотрено два источника тока. И водителю очень важно разбираться в принципах работы автомобильного генератора, который наряду с аккумуляторной батареей, предназначен для обеспечения энергией электрооборудования машины.

К надёжности и стабильности устройств такого рода предъявляются жесткие требования.

В Российской Федерации производимое и используемое электрооборудование должно соответствовать ГОСТ Р 52230–2004. Документ устанавливает общие технические условия, которые распространяются и на стартерные аккумуляторы автомобилей. Упомянутый национальный стандарт полностью соответствует международным нормативам, что позволяет использовать на отечественных машинах компоненты иностранного производства.

На заре автомобилестроения и вплоть до 60-х годов прошлого века в бортовых сетях использовались генераторы постоянного тока — капризные и маломощные. С появлением полупроводниковых (селеновых и кремниевых) выпрямителей на машины стали ставить агрегаты переменного тока. Они втрое меньше по массе и при той же нагрузке обеспечивают более высокую стабильность выходного тока.

Для чего в автомобиле нужен генератор?

Генератор используется для поддержания в бортовой сети определенных напряжения и тока. Основное назначение генератора автомобиля состоит в обеспечении устойчивого питания электрооборудования при работающем двигателе — в частности, для:

- Заряда аккумулятора.

- Питания всех потребителей электрического тока в нормальных условиях.

- Питания потребителей совместно с АКБ при экстремальной эксплуатации.

Применение автомобильного генератора позволяет восстанавливать заряд аккумулятора, который расходуется на запуск двигателя при помощи стартера. При этом напряжение в бортовой сети пребывает в строго установленных пределах, превышающих электрохимический потенциал пластин батареи.

Разобравшись в вопросе, для чего нужен генератор в автомобиле, необходимо понять, что в случае отказа агрегата двигатель проработает еще какое‐то время за счет аккумулятора. Продлить этот период можно, отключив все второстепенные потребители: вентилятор отопителя, кондиционер, аудиосистему. По исчерпании заряда батареи двигатель заглохнет.

Устройство и конструкция автомобильного генератора

Трехфазные электроагрегаты переменного тока, устанавливаемые на современных машинах, могут быть 2‐х видов: стандартный и компактный. Общее устройство автомобильных генераторов 2‐х видов одинаково — они состоят из следующих элементов:

- Шкива с валом и подшипниками.

- Ротора с контактными кольцами.

- Обмоток статора.

- Корпуса генератора.

- Регулятора напряжения.

- Выпрямительного устройства.

- Щеточного узла.

Конструкции автомобильных генераторов различаются только особенностями компоновки. При одинаковых электрических параметрах стандартные агрегаты значительно крупнее малоразмерных. Компактность обеспечивается за счет использования современных материалов и технологий.

Вот из чего состоит электрогенератор и какие функции выполняют его компоненты:

- Шкив обеспечивает передачу вращения от коленвала на ротор с помощью ремня.

- Корпус генератора имеет две крышки (переднюю, заднюю) и нужен для соединения элементов в единую конструкцию. На наружной поверхности размещены кронштейны, с помощью которых устройство крепится на двигателе.

- Ротор представляет собой вал, на котором установлены обмотки возбуждения и контактные кольца из электротехнической меди.

- Статор включает в себя магнитопровод из пакета стальных пластин, в которых вырезаны фигурные пазы. В них уложены трехфазные обмотки из одножильного медного провода, где и генерируется ток.

- Регулятор напряжения изготавливается в виде отдельного блока или комбинируется со щеточным узлом. Основное назначение — управление работой генератора путем изменения тока в обмотке возбуждения.

- Выпрямительное устройство по схеме Ларионова состоит из двух частей: алюминиевых теплоотводов, в каждый из которых запрессовано по три силовых диода. Вентили обеспечивают преобразование переменного напряжения в постоянное, что используется в бортовой сети для питания электрооборудования.

- Передача напряжения на обмотку возбуждения производится через специальный узел и цилиндрические контактные кольца. Щетки делаются из специальных сортов графита и устанавливаются в держателе с направляющими, изготовленными из диэлектриков. Для обеспечения плотного контакта они подпружинены, а напряжение на них подается по проводу, запрессованному в основание.

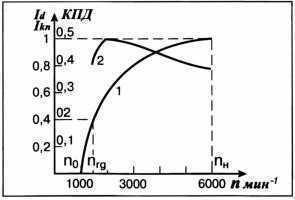

Основные параметры генератора

Основные номинальные параметры определяются исходя из технических требований к конструкции конкретной модели транспортного средства:

- Напряжение. В соответствии с ГОСТ 52230–2004 выбирается из диапазона от 7,14 и до 28 В.

- Ток отдачи.

- Частота возбуждения и самовозбуждения.

Токоскоростная характеристика определяет зависимость номинального тока генератора от частоты его вращения. Напряжение в бортовой сети легковых и коммерческих автомобилей, а также автобусов составляет 12 В, особо мощных и специальных машин — 24 В. Максимальный ток отдачи определяется при частоте вращения ротора в 6 000 мин−1.

Еще одна важнейшая характеристика данного агрегата — КПД. Для современных моделей этот показатель находится на уровне 50-60%.

Как работает автомобильный генератор?

Устройство начинает функционировать только после запуска двигателя стартером, который запитывается напрямую от аккумуляторной батареи. Ключевой принцип работы генератора автомобиля состоит в преобразовании механической энергии в электрическую. На коленчатом валу силового агрегата установлен шкив, который раскручивает через ременную передачу установленный на необслуживаемых подшипниках ротор.

Питание обмотки возбуждения, расположенной на вращающемся якоре, осуществляется от аккумулятора через щеточный узел и контактные кольца. Для защиты батареи от саморазряда подключение производится через специальный выпрямитель, состоящий из трех диодов. Величина напряжения в этой цепи регулируется электронным или электромеханическим стабилизатором, интегрированным или выполненным в виде отдельного устройства.

Для чего в генераторе регулятор напряжения?

При изменении частоты оборотов коленчатого вала и соответственно ротора в бортовой сети могут возникнуть скачки напряжения, которые негативно сказываются на работе потребителей. Скачки устраняются за счет ограничения тока возбуждения, передаваемого через щетки с регулятора напряжения на ротор. Управление осуществляется путем изменения времени подключения обмотки якоря в зависимости от нагрузки на бортовую сеть.

Если возникает неисправность регулятора или повреждение щеточного узла и контактных колец, возможен недозаряд или перезаряд аккумуляторной батареи. Длительная эксплуатация машины с таким дефектом приведет к выходу из строя АКБ.

Неисправность генератора можно определить по индикатору на панели приборов. Горение лампочки заряда аккумулятора после запуска говорит о недостаточном напряжении в сети, а мигание указывает на превышение.

Заключение

Даже самое общее представление об устройстве и принципах работы автомобильного генератора может помочь избежать неисправностей электрооборудования. Генератор начинает работать после запуска двигателя и выполняет функции основного источника тока в автомобиле.

В процессе эксплуатации автомобиля необходимо тщательно следить за натяжением приводного ремня, которое влияет на положение генератора. На ряде современных автомобилей агрегат закреплен прочно, и изношенный клиновый или поликлиновый ремень необходимо сразу менять. Поддержание генератора в исправном состоянии позволит избежать крупных трат на капитальный ремонт авто.

Для предупреждения чрезмерных перегревов отдельных частей генератора из-за превращения в теплоту магнитных, электрических и механических потерь его необходимо искусственно охлаждать.

Развитие турбогенераторостроения тесно связано с системами охлаждения. В зависимости от применяемой охлаждающей среды различают ТГ с газовым (воздушным или водородным), с жидкостным (водяным или масляным) и смешанным охлаждением.

По принципу охлаждения различают ТГ с непосредственным охлаждением проводников обмотки, с косвенным (поверхностным), когда теплота отводится через основную изоляцию, и со смешанным, когда обмотка возбуждения имеет непосредственное охлаждение проводников, а обмотка статора - косвенное.

В настоящее время применяются:

косвенное воздушное охлаждение обмоток статора и ротора (серия Т, Т - турбогенератор);

косвенное водородное охлаждение обмоток статора и ротора (серия ТВ, В - водородное);

непосредственное охлаждение обмотки возбуждения и косвенное охлаждение обмотки статора водородом (серия ТВФ, Ф - форсированное охлаждение ротора);

непосредственное охлаждение обмотки возбуждения и обмотки статора водородом (серия ТГВ);

непосредственное охлаждение обмотки возбуждения водородом, а обмотки статора - водой (серия ТВВ, ВВ - водородно-водяное);

непосредственное охлаждение обмоток водой (серия ТЗВ, 3В - трижды водяное).

Турбогенераторы всегда имеют замкнутую систему охлаждения, т.е. охлаждающий агент циркулирует в замкнутой системе, отводя потери от тех или иных частей машины (обмоток, сердечника, подшипников и др.), при этом сама охлаждающая среда нагревается. Необходимость в замкнутой системе обусловлена требованиями к состоянию окружающих сред. В замкнутой системе охлаждения

устанавливаются теплообменники, в которых потери турбогенератора отводятся с помощью технической воды.

По числу камер горячего воздуха различают двух-, трех- и четырехструйную схемы вентиляции (рис. 1.31).

Простейшей является система одноструйной вентиляции. При многоструйной системе вентиляции пространство между обшивкой и сердечником разделяется сплошными поперечными перегородками на несколько камер холодного и горячего газа, однако соответствующие камеры между собой сообщаются,

Для наиболее крупных ТГ применяется радиально-тангенциальная система (рис. 1.31, г). При этом между корпусом и сердечником приваривают четыре радиальные перегородки, разделяющие пространство на два холодных и горячих чередующихся отсека.

Турбогенераторы с воздушным охлаждением серии Т выпускаются мощностью 2,5-12 МВт. По направлению движения холодного воздуха вентиляция является нагнетательной, т.е. в машине поддерживается избыток давления над окружающей атмосферой и в генератор не может попасть нефильтрованный воздух через неплотности в обшивке. Однако при нагнетательной схеме холодный воздух уже в самом вентиляторе подогревается на 5-7°, что приводит к необходимости повышать на 10 -15 % количество продуваемого воздуха. Генератор имеет две камеры горячего воздуха и соответственно двухструйную вентиляцию. Из камеры холодный воздух проходит в радиальном направлении между пакетами сердечника статора в зазор, затем через каналы между другими пакетами, двигаясь в обратном направлении, уже нагретым поступает в камеру горячего воздуха, откуда направляется к воздухоохладителям. Часть холодного воздуха используется для охлаждения лобовых частей обмоток статора и ротора.

В ТГ с воздушным охлаждением потери на трение вращающегося ротора о воздух и вентиляционные потери составляют 25-35 % общих потерь. Быстрое увеличение потерь на трение с увеличением размеров бочки ротора является одним из факторов, ограничивающих рост единичной мощности ТГ этой серии.

Использование в качестве охлаждающей среды водорода позволяет снизить потери почта в 10 раз и повысить КПД генератора на 0,6-1,2 %.

Рис. 1.31. Схема вентиляции турбогенератора: а - одноструйная, б - двухструйная; в - четырехструйная; г - радиально-тангенциальная

В атмосфере водорода благодаря его высокой теплопроводности практически исчезают температурные перепады в пазовых включениях в изоляции и пазах машины; снижается превышение температуры меди обмоток по отношению к водороду, что позволяет увеличить токовые нагрузки при неизменных размерах активных частей; более надежно работает изоляция обмотки статора, т.к. озон, разрушающий изоляцию, не образуется.

При водородном охлаждении отсутствует загрязнение машины, возможно применение обмоток возбуждения с неизолированными лобовыми частями, практически исчезает вентиляционный шум.

Наряду с преимуществами системы с водородным охлаждением обладают и существенными недостатками, прежде всего из-за взрывоопасности смеси водорода и воздуха. Поэтому внутри корпуса необходимо поддерживать давление водорода, превышающее атмосферное для предотвращения попадания воздуха в машину; корпус статора рассчитывается на испытательное давление до 1 МПа, чтобы взрыв не повредил машину. Это приводит к почти двойному увеличению массы корпуса и наружных щитов ТГ с водородным охлаждением по сравнению с ТГ, охлаждаемым воздухом.

Турбогенераторы серии ТВ имели продольно-горизонтальное расположение газоохладителей в корпусе статора и вентиляторы центробежного типа, установленные на валу ротора. Основные элементы конструкции генератора серии ТВ такие же, как в машинах с воздушным охлаждением; схема охлаждения также многоструйная Достоинством схемы с продольным расположением газоохладителей является ее высокая надежность.

Турбогенераторы серии ТВ2 имеют вертикально расположенные газоохладители, что существенно облегчает их монтаж и демонтаж. Число секций и их размеры выбираются так, чтобы отключение одной секции не требовало снижения мощности генератора. В машинах мощностью 100 и 150 МВт установлено по восемь секций, а также вентиляторы пропеллерного (осевого) типа.

Основной особенностью ТГ серии ТВФ является непосредственное (форсированное) охлаждение обмотки ротора. Интенсификация охлаждения обмотки возбуждения позволила существенно увеличить мощность генераторов и повысить использование активных материалов.

Обмотка ротора имеет непосредственное охлаждение водородом по принципу самовентиляции, для этого на боковых стенках катушек обмотки сделаны каналы.

Система охлаждения сердечника и обмотки статора - косвенная, радиальная многоструйная. Циркуляция водорода обеспечивается двумя осевыми вентиляторами, расположенными по обоим концам ротора. Газ охлаждается в газоохладителях, встроенных в корпус статора; генераторы ТВФ-100-2 и ТВФ-120-2 (2-двухполюсный) имеют по шесть горизонтальных охладителей, в генераторе ТВФ-200-2 шесть вертикальных охладителей.

Схема охлаждения ротора - многострунная. Зоны захвата и выброса газа по длине ротора чередуются в соответствии с расположением отсеков (струй) горячего и холодного водорода в статоре.

Турбогенераторы серии ТГВ имеют встроенные в торцевые щиты подшипники. Корпус статора двойной. Внутренний корпус е расположенным в нем сердечником связан с наружным корпусом плоскими пружинами. С торцов статор закрыт щитами с разъемом в горизонтальной плоскости. Сердечник статора имеет аксиально расположенные каналы, поэтому пакеты сердечника разделены сплошными текстолитовыми прокладками. Для циркуляции газа внутри обмотки статора между двумя рядами стержней установлены тонкостенные вентиляционные трубки из немагнитной стали. Циркуляция водорода создается мощным центробежным компрессором, расположенным на роторе со стороны контактных колец.

В генераторе ТГВ-300 водород из отсека высокого давления распределяется следующим образом; одна часть его проходит а отверстия вентиляционных трубок, заложенных в стержни статора, охлаждает их и выходит в отсек нагретого газа; другая часть попадает в аксиальные каналы в сердечнике статора; третья используется для охлаждения обмотки ротора, причем лобовые и пазовые части охлаждаются раздельными потоками. Водород охлаждается тремя газоохладителями, расположенными в камере нижней части корпуса генератора.

Генератор ТГВ-200 имеет радиально-аксиальную систему вентиляции. Газоохладители расположены вертикально и встроены в корпус статора со стороны турбины. Пакеты сердечника статора разделены распорками, образующими радиальные вентиляционные каналы. Циркуляция газа создается мощным компрессором и осевым вентилятором, установленными соответственно со стороны контактных колец и турбины. После газоохладителей холодный водород поступает в пространство между внутренним и наружным корпусами машины. Отсюда часть водорода через круглые отверстия во внутреннем корпусе направляется в радиальные каналы сердечника, охлаждает его и выходит в зазор. Другая часть водорода проходит последовательно и лобовую, и пазовую часть четверти витка обмотки ротора; третья часть водорода охлаждает статорную обмотку (аналогично ТГВ-300).

Генераторы серии ТВВ с непосредственным охлаждением водой обмотки етатора и водородом обмотки ротора являются одними из наиболее совершенных электрических машин, вырабатывающих электроэнергию. Вода обладает теплоемкостью, теплопроводностью и теплоотводящей способностью, намного превосходящей аналогичные свойства воздуха и водорода. Это позволяет интенсивно отводить теплоту при более высоких плотностях тока в обмотках, следовательно, выполнять генераторы большей мощности без существенных изменений их габаритов.

В генераторах ТВВ мощностью 165-1200 МВт водой охлаждается только обмотка статора; сердечник статора и обмотка ротора охлаждаются водородом, как и в генераторах серии ТВФ.

Для непосредственного охлаждения обмотки статора часть элементарных проводников стержней выполняется больших размеров с внутренними каналами для циркуляции воды. Остальные проводники выполняются сплошными. Генераторы ТВВ-200, ТВВ-320 и ТВВ-500-2 имеют в стержнях обмотки один полый проводник на два сплошных.

Вода, используемая для охлаждения обмотки статора, находящейся под высоким напряжением, должна обладать хорошими диэлектрическими свойствами, поэтому применяют обессоленную воду - дистиллят. Выводы обмотки статора и соединительные шины также охлаждаются водой. Нагретая вода из коллектора подается в теплообменники для охлаждения. Вода в системе охлаждения непрерывно механически и химически обрабатывается. Убыль воды пополняется конденсатом из паротурбинной установки.

Генераторы серии ТВВ имеют различные схемы газового охлаждения сердечника статора. В генераторе TВB-200-2 применена одноструйная вытяжная вентиляция. Четыре газоохладителя расположены в статоре горизонтально. Осевые вентиляторы, установленные с двух сторон ротора, отсасывают нагретый газ из зазора и подают его через газоохладители в радиальные каналы сердечника. Часть холодного водорода направляется в лобовую зону ротора и в концевую зону статора для охлаждения.

Недостатком радиальной схемы является неравномерное распределение газа в каналах по длине сердечника и связанное с этим повышение температуры газа в зазоре, что ухудшает условия охлаждения самовентилирующего ротора. Поэтому для генераторов ТВВ-165, ТВВ-320, ТВВ-500 была применена одноструйная

радиально-тангенциальная схема вентиляции (рис. 1.31, г). Холодный газ из входных отсеков проходит в радиальные каналы сердечника, охлаждает его и поступает в зазор. Здесь газ перемещается в тангенциальном направлении и опять через радиальные каналы сердечника поступает в выходные отсеки нагретого газа. Радиальный поток водорода охлаждает также массивный медный кольцевой экран, расположенный непосредственно под нажимной плитой.

Турбогенераторы серии Т3В с полностью водяным охлаждением, т.е., обмотки статора, ротора и сердечник охлаждаются дистиллированной водой. Применение водяного охлаждения вместо водородного позволяет уменьшить превышения температуры обмоток и понизить потери в каналах охлаждения на 15-20 %. Уменьшение этих потерь, а также объема машины с водяным охлаждением позволяет обеспечить высокие эксплуатационные показатели: КПД (98,86 %), устойчивость, маневренность, расширение диапазона допустимых нагрузок, запас мощности по нагреву.

Генераторы Т3В имеют высокую монолитность сердечника статора, так как вместо вентиляционных каналов для охлаждения активной стали применяются плоские силуминовые охладители в виде сегментов с залитыми в них змеевиками из нержавеющей стальной трубки.

Такая конструкция кроме эффективности охлаждения статора позволяет устранить в его сердечнике концентраторы механических напряжений и выравнять давление по площади пакетов. Тем самым исключается местное передав Ливан и е изоляционного покрытия листов активной стали и обеспечиваются высокая плотность и стабильность сердечника. Повышение монолитности статора снижает высокочастотные вибрации, характерные для ТГ с газовым охлаждением.

Генераторы Т3В имеют стержневую обмотку статора, выполненную из транспонированных полых и сплошных проводников, и непосредственную систему охлаждения. Стяжные ребра, нажимные кольца и медные экраны торцов сердечника, крайние перегородки, концевые части, торцевые щиты и выводные шины статора также охлаждаются водой.

Внутренний объем генератора Т3В заполнен воздухом при небольшом избыточном давлении.

Для охлаждения обмотки возбуждения применена самонапорная система с подачей и сливом воды помимо вала.

С целью компенсации высокочастотных полей и поля обратной последовательности в синхронном режиме ротор снабжен демпферной обмоткой, состоящей из медных проводников, уложенных в пазы под пазовые клинья, и короткозамыкающих колец, расположенных под бандажными кольцами. Полые проводники демпферной обмотки также охлаждаются водой, которая является активным охладителем стали ротора, бандажных колец и воздуха в зазоре. Таким образом, исключается необходимость в вентиляторах, газоохладителях, устройствах для направления потока охлаждающего газа.

Конструкция ротора обеспечивает повышенную усталостную прочность за счет уменьшения количества мест с высокими механическими напряжениями. Низкая температура обмотки возбуждения снижает вероятность появления теплового небаланса, что обеспечивает низкий уровень колебаний ротора и подшипников, а также хорошую отстройку от критических скоростей.

В генераторах Т3В максимально учтен мировой опыт турбогенераторостроения. Конструкция многих важнейших узлов не имеет аналогов в мировой практике и решает основные проблемы использования полного жидкостного охлаждения. В генераторах Т3В применяются только негорючие материалы (водород и масляные уплотнения отсутствуют). Для смазки подшипников разработано специальное огнестойкое масло. В связи с этим такие машины полностью взрыво- и пожаробезопасны.

Основные технические характеристики турбогенераторов Т3В и их зарубежных аналогов приведены в табл. 1.2.

Турбогенераторы серии ТВМ мощностью 300 и 500 МВт. Обмотка статоров этих генераторов имеет корпусную (пазовую) изоляцию, выполненную по типу изоляции трансформаторов. На стержни обмотки статора наложена ленточная изоляция из кабельной бумаги, пропитанной маслом.

Технические Характеристики турбогенераторов T3R

Таблица 1.2

Продолжение таблицы 1.2

Так как трансформаторное масло является хорошей изолирующей и охлаждающей средой, то в генераторах ТВМ оно одновременно используется для охлаждения обмотки статора и его сердечника. С этой целью элементарные проводники выполняют полыми, как при непосредственном водяном охлаждении, а сердечник статора имеет аксиальные каналы для циркуляции охлаждающего масла.

Обмотка ротора охлаждается водой. Водой охлаждаются и зубцы ротора, для чего в зубцы встроены трубчатые охладители. Контактные кольца турбогенераторов имеют непосредственное водяное охлаждение.

Поверхность ротора генератора ТВМ-300 охлаждается воздухом.

В настоящее время масло в генераторах серии ТВМ заменяют негорючим жидким диэлектриком.

Читайте также: