Клапан экспансии осушителя что это

Обновлено: 08.05.2024

Сжатый воздух является основным источником энергии для большинства систем современных грузовиков и автобусов. Тормоза, подвеска, подъем осей, привод сцепления и коробки передач, механизмы дверей — вот далеко не полный перечень оборудования, надежность, долговечность и быстродействие которого требует все более критичного отношения к качеству воздуха: уменьшению содержания влаги, масляных паров и загрязнений.

Как бы ни была совершенна система подготовки воздуха в автомобиле, входящие в нее компоненты нуждаются в своевременной профилактике. Чем сложней система, тем более бережного ухода она требует, так говорят специалисты. И к пневматической системе это имеет прямое отношение. Действительно, атмосферный воздух всегда содержит в себе водяной пар. Причем его количество (влажность воздуха) сильно зависит от региона, времени года, окружающей температуры и даже времени суток: только за день в пневмосистеме с компрессором средней производительности из воздуха может образоваться до 6–12 л конденсата.

Как бы ни была совершенна система подготовки воздуха, входящие в нее компоненты нуждаются в профилактике

Очень важно, чтобы перед поступлением в систему сжатый воздух был специально обработан. За эту обработку отвечает блок осушителя воздуха, который устанавливается сразу после компрессора. В настоящее время наибольшее распространение получили адсорбционные осушители (с впитывающем адсорбентом) — их можно встретить не только в иномарках, но и в автомобильной технике российского производства. Адсорбционные осушители бывают трех видов: фильтры-влагоотделители без дополнительного функционала; осушители, объединенные с регулятором давления и предохранительными клапанами; модули подготовки воздуха, включающие в себя несколько сопряженных устройств.

Регулятор давления задает периодичность регенерации осушителя

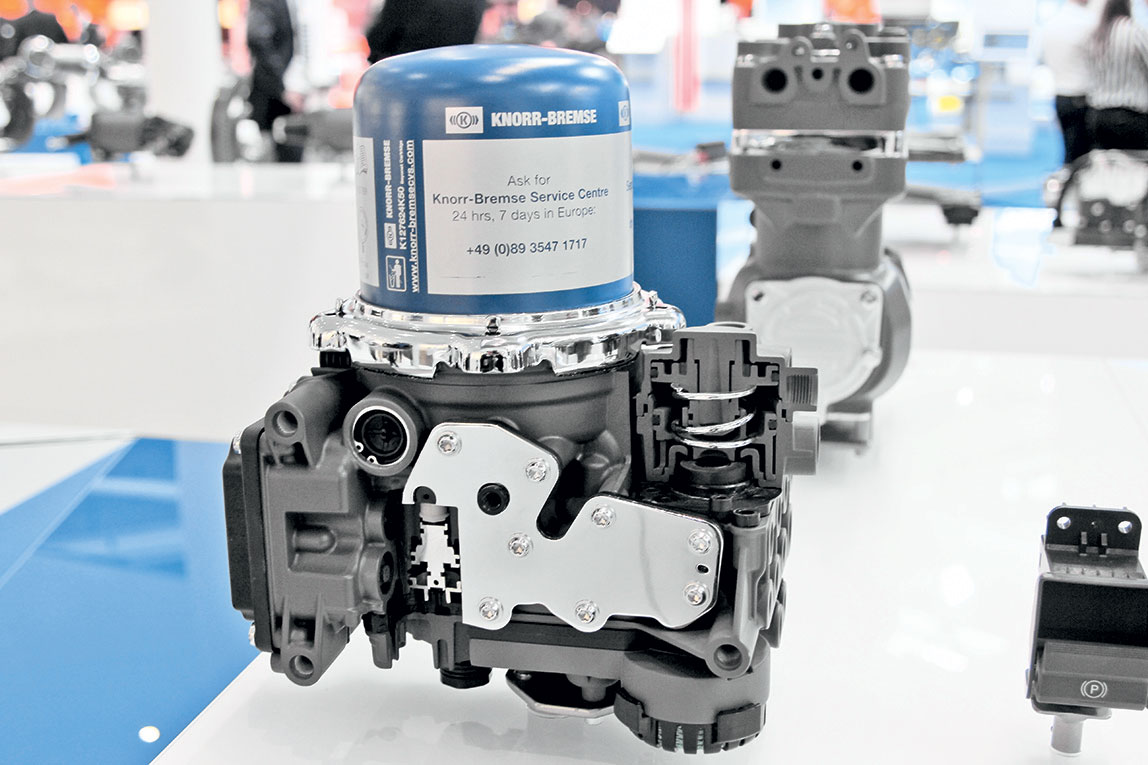

В области последних разработок — целые компьютерные блоки управления подготовки воздуха. У компании Knorr-Bremse они называются EAC (Electronic Air Control), у WABCO — APU (Air Processing Unit). Эти модули объединяют в себе следующие функции: регулирование рабочего давления, осушение сжатого воздуха и распределение его потребителям, постоянный контроль давления и возможность диагностирования. Такие блоки встречаются на последних поколениях иностранных грузовиков и позволяют программировать все необходимые параметры работы не только осушителя, но и всей пневмосистемы грузовика. Это способствует снижению энергозатрат, а значит, позволяет экономить топливо.

Впрочем, независимо от вида и исполнения оборудования, все адсорбционные осушители имеют схожий принцип обработки воздуха. Конструктивно осушитель состоит из двух основных частей: литого корпуса, в котором размещен воздухораспределительный блок, и картриджа. Картридж играет ключевую роль в удалении влаги из воздуха. В его составе имеется цилиндрическая воздухонепроницаемая емкость с гранулированным адсорбентом, которая в нижней части опирается на фильтрующий элемент (обычно из волокнистого материала), а сверху прижата мощной пружиной. В днище сменного патрона имеется одно центральное отверстие с резьбой (для соединения с корпусом) и ряд периферийных отверстий малого диаметра. В целом устройство осушительного патрона очень напоминает конструкцию масляного фильтра, только габариты крупнее.

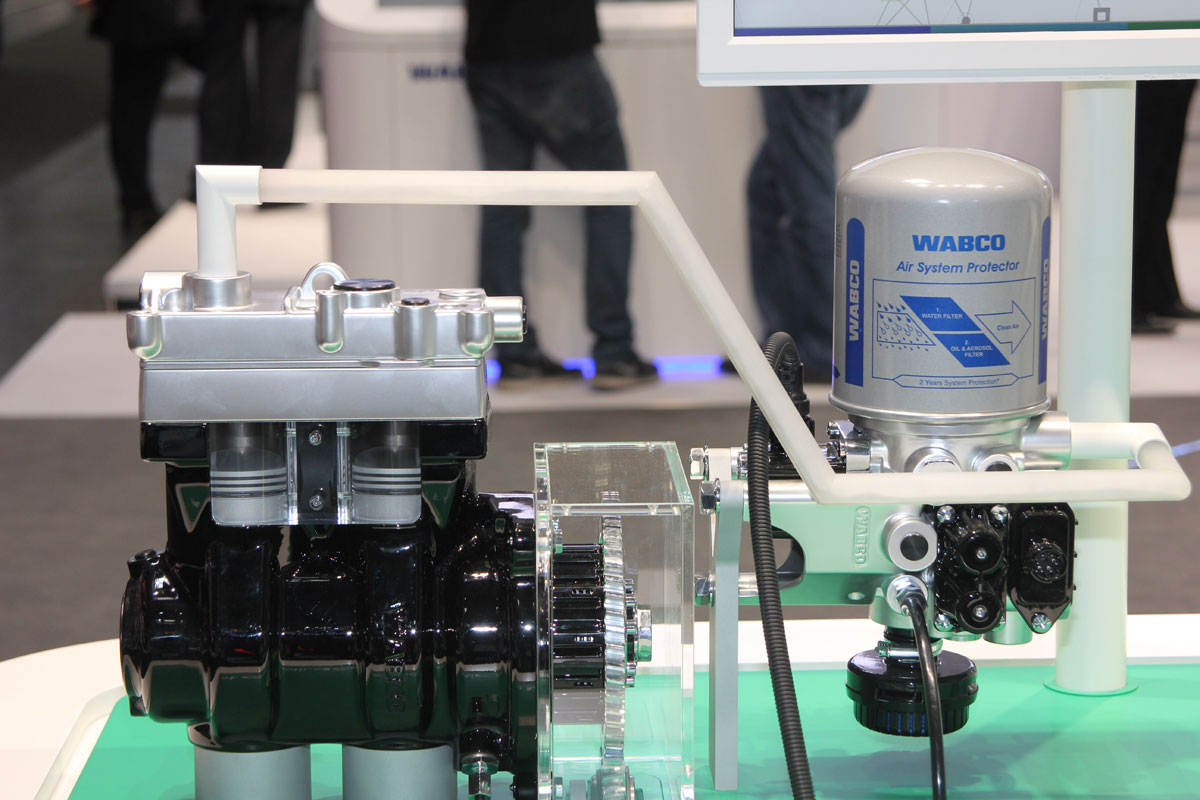

Электронный модуль подготовки воздуха APU позволяет программировать все необходимые параметры работы не только осушителя, но и всей пневмосистемы

Работает осушитель следующим образом. Сжатый воздух от компрессора поступает в распределительный блок и через канал направляется в картридж (на ряд периферийных отверстий). Здесь воздух проходит через адсорбент, на котором осаждается основная масса содержащейся в нем влаги. Одновременно фильтрами задерживаются механические примеси. После осушения воздух выходит через центральное отверстие патрона, каналами осушителя направляется на регулятор давления и предохранительные клапаны и далее по нескольким магистралям поступает в систему — обычно через четырехконтурный защитный клапан.

Современный модуль EAC производства Knorr-Bremse

Интеграция осушителя в блок с регулятором давления и 4-контурным защитным клапаном улучшает быстродействие системы

В зависимости от производительности компрессора и потребности пневматических потребителей конкретного автомобиля, производитель может устанавливать одно- или двухкамерные осушители. В двухкамерных осушителях, которые обычно используются в системах высокой производительности (от 600 л/мин), воздух, управляемый электромагнитным клапаном, попеременно, через определенные промежутки времени, направляется в разные колонны. При этом необходимость в дополнительном ресивере регенерации отпадает.

Несмотря на возможность регенерации, картридж имеет определенный срок службы. Менять его нужно точно в указанный производителем автомобиля период. Чаще всего интервал замены ограничен годом эксплуатации. Необходимость внеплановой замены обычно определяется по избытку конденсата в ресиверах.

КАК ВЫБРАТЬ КАРТРИДЖ

Приобретая новый картридж или осушитель целиком (в случае выхода его из строя) обратите внимание на код запчасти и ее производителя. Почти все современные европейские (а сегодня можно сказать, и российские) тяжелые грузовики оснащаются приборами производства WABCO и Knorr-Bremse. По словам сервисных специалистов, именно этим маркам и стоит отдать предпочтение, чтобы не получить более серьезных проблем в дальнейшем. При этом следует учитывать, что при внешнем сходстве разные модели картриджей (даже в рамках одного производителя) могут отличаться не только креплением и формой, но и внутренней конструкцией, расчетным давлением, производительностью, количеством гранулята и т. д. Отличия бывают и в кондициях наполнителя: качественный, тот, что используется в оригинальных осушителях, имеет гранулы особого состава, обеспечивающие более глубокое проникновение влаги в структуру поверхности.

Производители пневмосистем постоянно работают над улучшением своей продукции. Так, WABCO предлагает новейшие осушители сжатого воздуха Air System Protector (ASP) и Air System Protector Plus (ASP Plus), оснащенные дополнительными фильтрами для улавливания мельчайших частиц масла. Картридж повышенной эффективности ASP Plus предназначен для всех транспортных средств с повышенным расходом воздуха. Рекомендованный срок замены — один раз в 3 года. Сменный элемент предусматривает три стадии очистки воздуха: масляный, водяной и аэрозольный фильтры.

Доступ к сменному картриджу в агрегатном отсеке не должен быть затруднен

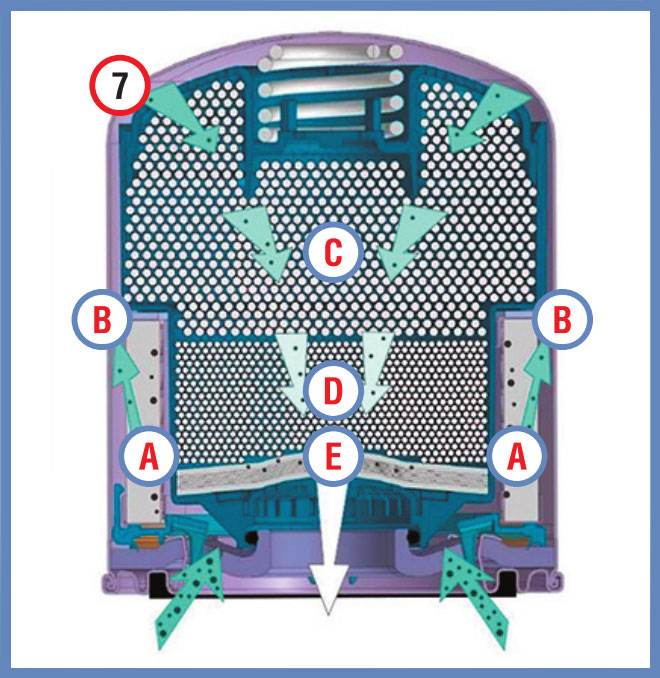

Особое внимание инженеры WABCO уделили улучшению коалисцирующего эффекта — удалению из воздуха масляных аэрозолей. Инновационная технология очистки предусматривает прохождение воздушного потока через многослойный сепаратор масла: при насыщении одного слоя фильтра масло задерживается следующим, при этом капли аэрозоля становятся больше и тяжелее, что значительно затрудняет их перенос сжатым воздухом. Далее следует охлаждение, двухстадийное осушение посредством специального гранулята с увеличенной адсорбирующей способностью и, наконец, отделение оставшихся аэрозолей. На выходе мы получаем полностью очищенный сжатый воздух, готовый в любой момент вступить в работу как источник энергии.

КАК ЗАМЕНИТЬ КАРТРИДЖ

Замена фильтрующего элемента осуществляется достаточно просто: необходимо вывернуть патрон (обычно достаточно усилия рук) и удалить старую прокладку. Далее стоит внимательно осмотреть старый картридж на предмет наличия в нем масла и твердых частиц — все это укажет на необходимость ремонта компрессора или блока подготовки (чаще всего это связано с нарушением работы клапанов). Если ремонт не произвести, новый картридж прослужит совсем недолго. Также при обслуживании стоит сразу проверить работоспособность нагревательного элемента осушителя. В российских условиях он частенько выходит из строя из-за окисления контактов термодатчика и самого нагревателя.

Перед монтажом нового картриджа следует тщательно протереть фланец корпуса осушителя, уложить новую прокладку (желательно смазать ее небольшим количеством масла) и лишь после прикрутить новый патрон. При этом работы следует проводить при отключенной подаче воздуха в осушитель. Например, можно дождаться полного заполнения ресиверов и отключения компрессора или просто отсоединить магистраль со стороны компрессора.

Степень отбора влаги зависит от кондиции наполнителя

При регулярной замене патрона и своевременном ремонте осушитель будет надежно защищать пневматическую систему автомобиля от воды и вызываемых ею негативных последствий.

Между прочим, все приборы пневматической системы в местах подключения воздушных магистралей имеют стандартную нумерацию. Расшифровывается она достаточно просто: цифра 1 обозначает вход, 2 — выход, 3 — соединение с атмосферой, 4 — магистраль управления. Если номер двузначный, то вторая цифра обозначает номер приоритета (номер контура).

Принцип действия картриджа ASP Plus: A — коалисцирующий фильтр; B — корпус; C — зона предварительного осушения; D — осушение с тонкой очисткой; E — отделение оставшихся аэрозолей

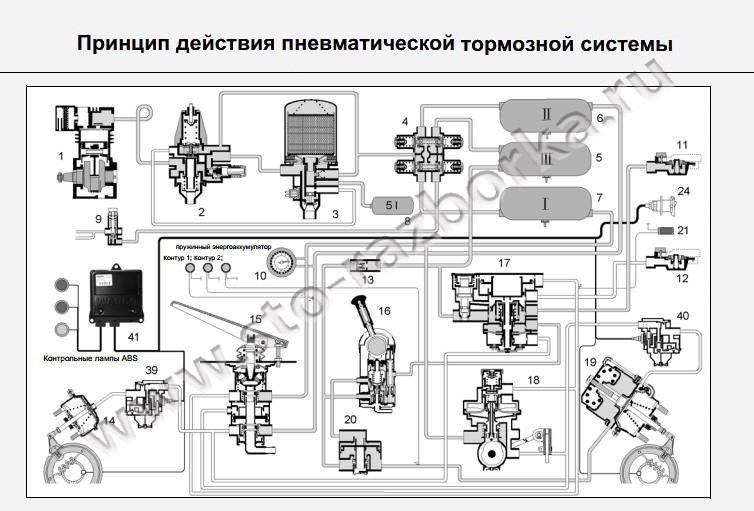

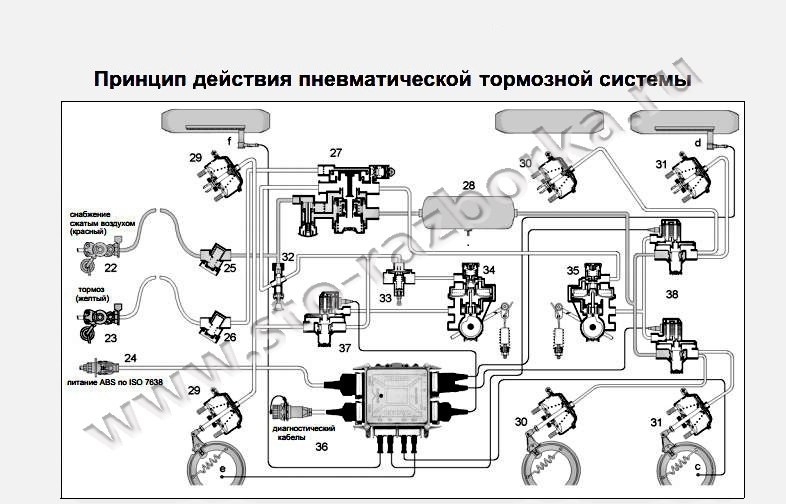

Компрессор 1 подает сжатый воздух через регулятор давления 2 в осушитель воздуха 3. Назначением автоматического регулятора является поддержание давления воздуха в пневмосистеме в заданных пределах, к примеру (7.2 – 8.1 бар). Осушитель удаляет из воздуха содержащаяся в нем влагу, которая выводится из системы через вентиляционный канал. Подготовленный воздух подводится к 4-х контурному защитному пневмоклапану 4, который препятствует снижению рабочего давления в тормозной системе при отказе в одном или нескольких контурах системы тормозов. Ресиверы (6 и 7) обеспечивают работу контуров первой и второй тормозной системы через тормозной кран 15. В контур 3 воздух поступает от ресивера 5 через автоматическую соединительную головку 11, кран управления тормозом прицепа 17, 2-х позиционный клапан (2-х ходовой), обратный клапан 13, кран включения стояночной тормозной системы 16 и ускорительный клапан 20 в камеру пружинного энергоаккумулятора пневмоцилиндра 19. Контур 4 предназначен для питания вспомогательных потребителей сжатого воздуха, например, моторного тормоза. В прицепную тормозную систему воздух подводится через соединительную головку 11 и шланг ресиверу. Затем, через магистральный воздушный фильтр 25 и тормозной кран прицепа 27 он поступает в ресивер 28 и далее к ускорительным клапанам ABS 38.

Рабочая тормозная пневмосистема

При открытии тормозного крана 15 через магнитный клапан АВ 5 39 воздух поступает в тормозную камеру 14 (передняя ось грузовика) и на автоматический регулятор тормозных усилий 18. Регулятор включается и направляет воздух в рабочую камеру пневмоцилиндров 19 через магнитный клапан 40. Давление в тормозных камерах, соответственно и усилие, необходимое для торможения, зависит от степени нажатия на педаль тормозного крана, а также от его загрузки автомобиля. При этом величина давления, регулируемая нагрузкой на грузовик, регулируется автоматическим регулятором тормозных усилий 18, который соединен с задней осью шарнирным соединением.

При загрузке и разгрузке автомобиля изменяется расстояние между рамой и осью грузовика. Таким же образом осуществляется управление давлением в системе тормозного привода.

Кроме автоматического регулятора тормозных усилий через магистраль управления приводится в действие клапан нулевой-полной нагрузки в тормозном кране грузовика. Так же и давление тормозной системе привода колес передней оси корректируется в зависимости от загрузки грузовика.

Управление краном управления тормозами прицепа 17 осуществляется обоими рабочими контурами системы тормозов. При этом, сам кран осуществляет подачу воздуха через соединительную головку 12 и шланг на тормозной кран прицепа 27. При этом, начинается поступление сжатого воздуха от ресивера 28 через тормозной кран прицепа, кран растормаживания прицепа 32, пневмоклапан соотношения давлений 33 к автоматическому регулятору тормозных сил 34, а также к ускорительному клапану АВ 5 37. Регулятор же тормозных сил 34 управляет Ускорительным клапаном.

Сжатый воздух поступает в тормозные пневматические камеры 29 передней оси автомобиля, а через регулятор тормозных сил 35 и при срабатывании ускорительных клапанов АВ 5 38 — к тормозным камерам 31. Давление в тормозной системе прицепа согласуется с давлением тормозной системы грузового автомобиля при помощи автоматических пневморегуляторов 34 и 35 тормозных сил и устанавливается таким, какое требуется для данной степени загрузки прицепа. Пневмоклапан 33 уменьшает величину давления на тормозных колодках для избегания блокировки колес передней оси в режиме притормаживания.

Ускорительные клапаны АВ 5 в прицепе и магнитные клапаны АВ 5 в грузовом автомобиле управляют (создание, поддержание и сброс) величиной давления в тормозных камерах и включаются с помощью электронных блоков АВ 5 (36 или 41). Это управление осуществляется независимо от давления, создаваемого тормозными кранами грузового автомобиля или прицепа.

В нерабочем состоянии (магниты обесточены) краны выполняют функцию ускорительных клапанов и служат только для быстрой подачи и сброса давления в тормозных камерах.

Стояночная тормозная пневмосистема

Вспомогательная тормозная система

Торможение прицепа в автоматическом режиме (экстренное торможение)

В случае разрыва давление в магистрали мгновенно падает до атмосферного. В результате этого срабатывает тормозной кран 27 и начинается процесс экстренного торможения. При срабатывании рабочей тормозной системы встроенный в клапан управления тормозом прицепа 17, двухходовой двухпозиционный клапан перекрывает проходное сечение в направлении соединительной головки 11 магистрали снабжения сжатым воздухом. Таким образом, разрыв магистрали управления тормозной системы вызовет быстрое падение рабочего давления и в течение законодательно регламентированного времени (не более двух секунд) сработает тормозной кран прицепа 27. Начнется автоматическое торможение. При этом, обратный клапан 13 предотвращает случайное срабатывание стояночной тормозной системы при падении давления в магистрали подачи сжатого воздуха к тормозной системе прицепа.

Компоненты блока АВ 5

Как правило, в оборудование европейского грузовика входит: три контрольными лампы текущего контроля системы, реле, инфомодуль и розетка АВ5 (24В). После включения зажигания загорается контрольная лампа желтого цвета, если автомобиль с прицепом без системы АВ 5 или питающий кабель разорван. Контрольная лампа красного цвета гаснет, если автомобиль набрал скорость более семи км\ч и блок АВ5 не обнаружил неисправности в системе.

Как работает осушитель воздуха конденсационного типа?

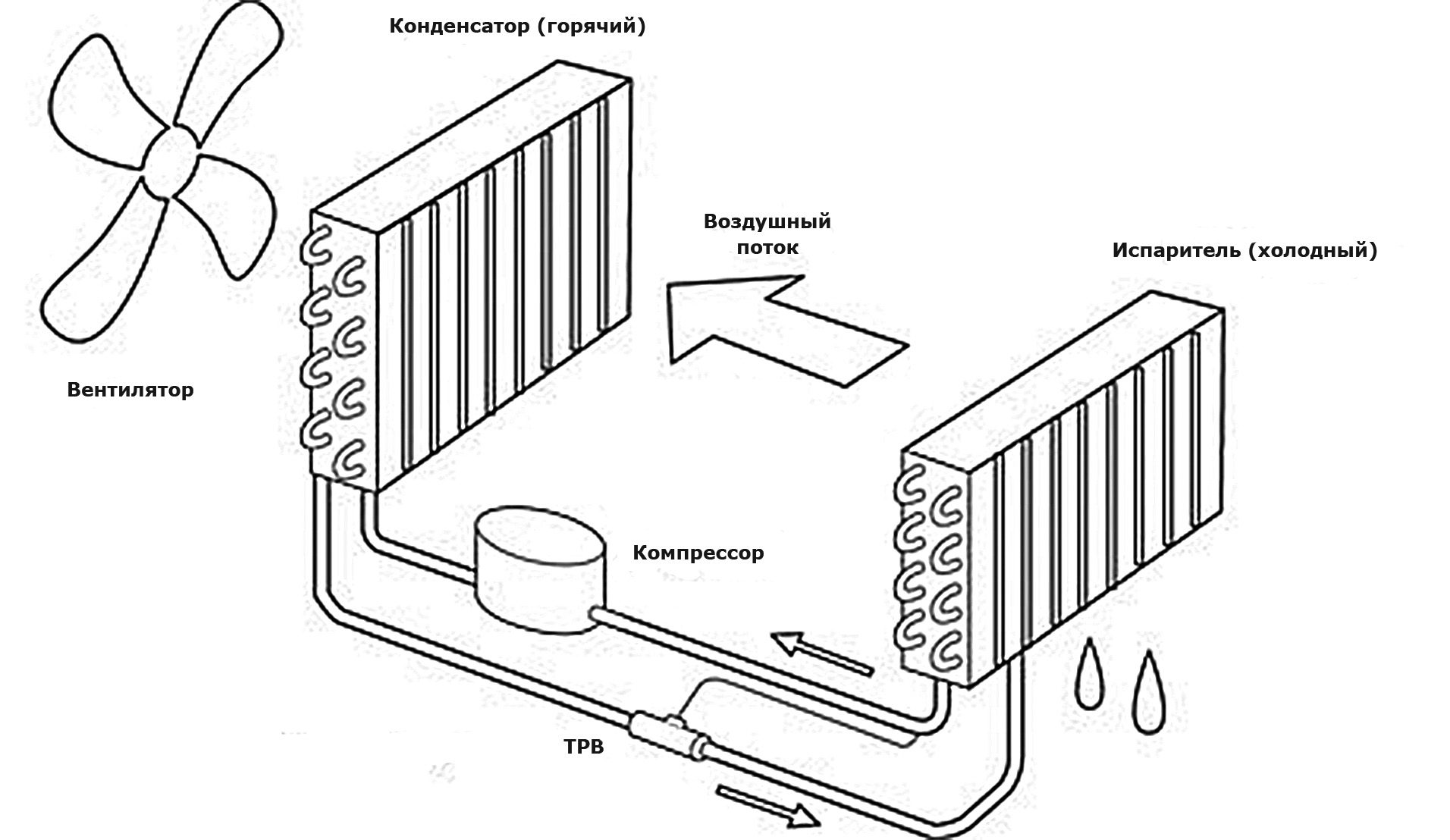

Принцип работы конденсационного осушителя чрезвычайно прост. Вентилятор осушителя продувает влажный воздух через испаритель. На испарителе воздух охлаждается до температуры ниже точки росы. Вода конденсируется на холодной поверхности испарителя и стекает в дренажный поддон/контейнер. Затем холодный воздух проходит сквозь горячий конденсатор, на котором нагревается и возвращается в помещение. Процедура повторяется до тех пор, пока не будет достигнуто заданное значение относительной влажности.

Температура воздуха

При прохождении конденсатора воздух нагревается до более высокой температуры, чем температура воздуха перед осушителем. Благодаря тепловому насосу осушитель возвращает скрытое тепло, которое поглотил воздух при испарении влаги. Также к воздуху прикладывается тепло, которое вырабатывает компрессор и вентилятор в процессе работы.

Управление влажностью

Поскольку осушитель воздуха работает в определенном диапазоне относительной влажности, то для управления его работой достаточно встроенного гигростата или внешнего комнатного/канального. На гигростате необходимо установить требуемое значение относительной влажности и осушитель сам будет останавливаться по достижению требуемой влажности и запускаться при превышении этого значения.

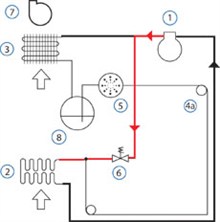

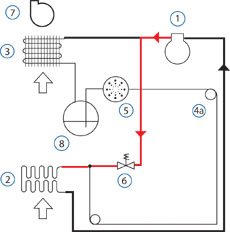

Принципиальная схема конденсационного осушителя воздуха

Осушитель с капилярной трубкой

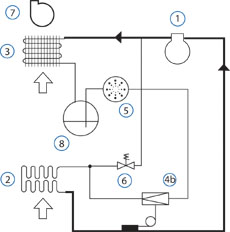

Осушитель с ТРВ

Компрессор(1) получает газ со стороны низкого давления, сжимает его и подает в конденсатор (3). Вентилятор (7) продувает воздух сквозь холодный испаритель (2) и конденсатор (3), в котором воздух нагревается горячим фреоном. При этом газ охлаждается и превращается в жидкость в ресивере (8). После этого фреон в жидком состоянии под давлением проходит сквозь осушитель жидкостной линии (5), который убирает нежелательную влагу из фреона. Затем хладагент проходит сквозь капилярную трубку или терморасширительный клапан (4a/4b) для снижения давления перед испарителем (2), где фреон начинает кипеть и снова превращается в газ под низким давлением.

Капилярная трубка и ТРВ предназначены для решения одной задачи - для снижения давления и управления потоком фреона, проходящего через испаритель. При низком давлении тепло от воздуха, проходящего сквозь испаритель, превращает фреон в газ. Капилярная трубка - это статический элемент. В нем снижается давление фреона, когда он проходит через длинную тонкую трубку. NHD - это динамический элемент. Датчик в клапане позволяет регулировать количество газа, проходящего через ТРВ. Если в испарителе недостаточно фреона, температура на датчике увеличивается и клапан пропускает больше газа.

В сравнении с капилятрной трубкой ТРВ может компенсировать колебания температуры и относительной влажности воздух, проходящего сквозь осушитель. ТРВ является лучшим решением для осушителя большой производительности, для малых осушителей разница между капилярной трубкой и ТРВ нивелируется малой производительностью осушителя.

Режим оттаивания

В зависимости от температуры воздуха в помещении и его относительной влажности, испаритель осушителя может переохлаждаться. При температуре в помещении ниже 15-20°C (в зависимости от относительной влажности) на поверхности испарителя начнет формироваться лед. Обмерзание испарителя значительно снижает производительность осушителя. Чтобы предотвратить обмерзание в осушителях реализован режим оттаивания.

| 1: Компрессор |

| 2: Испаритель |

| 3: Конденсатор |

| 4a: Капилярная трубка |

| 5: Осушитель жидкостной линии |

| 6: Соленоидный клапан |

| 7: Вентилятор |

| 8: Ресивер |

Когда на поверхности испарителя достигается установленная температура 5°C, включается таймер и соленоидный клапан (6) открывается на 30 минут, горячий газ поступает в испаритель, растапливая лед на поверхности. Когда достигается требуемая рабочая температура на испарителе, соленоидный клапан закрывается и система возвращается в рабочий режим.

Многие предприятия применяют сжатый воздух как энергоноситель, используя компрессоры. Поэтому вопрос очистки сжатого воздуха от примесей всегда актуален. Фильтрация от твердых частиц не так сложна, а вот удаление масла и влаги вызывает некоторые сложности.

Удаление влаги

Воздух, входящий в компрессор, содержит водяной пар и примеси – пары масел, пыль, производственные газы. В сжатом воздухе их концентрация возрастает. В компрессорных установках для отделения примесей используются воздушные осушители – фильтрация водного, маслянистого, жирного или агрессивного конденсата. Объем конденсата на выходе из компрессора зависит от температуры всасываемого воздуха, влажности, его количества. Для образования 1 м3 сжатого воздуха (10 бар) установке требуется 11 м3 воздуха атмосферы.

Причины конденсата в компрессоре

Степень влажности атмосферного воздуха повышается с ростом его температуры. Например, при температуре 10 °C и атмосферном давлении 0 бар в 1м3 воздуха содержится 9,356 г влаги, а при 20 °C – уже 17,148 г.

При сжатии в компрессоре воздуха его температура увеличивается примерно до 180 °C. После ее понижения в пневмомагистралях начинается конденсация влаги. Смешавшись с посторонними примесями (смазкой компрессора), воздух образует следующие смеси:

- Агрессивные эмульсии – смесь воды с маслом, не отделяемая воздействием силы тяжести;

- Диспергированные смеси – аэрозольная смесь конденсата воды и масла.

Процесс конденсации начинается при концентрации влаги с примесями, неспособными сжиматься подобно воздуху при температурном значении, превышающем точку росы. При высокой температуре входящего газа влаги выпадет больше. Дальнейшее движение газа по магистрали охлаждает смесь, провоцируя конденсацию.

Попадая в пневматическую систему, влага порождает коррозию внутренних деталей, приводя оборудование в негодность. Зимой, в условиях низких температур, влага замерзает, разрушая клапаны, уплотнители, прочие внутренние детали, узлы и агрегаты. Используемые для подготовки сжатого воздуха воздушные осушители являются обязательным условием сохранения целостности пневматических систем.

Влагоотделители разделяют воздух и влагу до попадания смеси в рабочее оборудование. Осушители бывают двух видов:

Осаждение конденсата в осушителе происходит при охлаждении воздуха до значения ниже точки росы. Точка росы сжатого воздуха показывает порог выпадения конденсата, который является нежелательным для оборудования. Именно это значение используется для мониторинга пневматических систем.

Последствия влаги в воздушной системе

Влага, попадая в пневматическую систему, со временем образует коррозию. Химические примеси в воздухе оседают на стенках трубопроводов, рабочих цилиндров, приводя к разъеданию металла, разрушению уплотнителей и повреждению клапанов. Существует целый ряд значительных отрицательных факторов влаги в системе:

Осушители сжатого воздуха

Сжатие воздуха в компрессорной установке сопровождается его нагревом с последующим образованием конденсата. Для отделения влаги перед пуском воздуха к потребителю стандартно используется сепаратор. Однако в большинстве случаев сепаратора недостаточно. Дополнительно устанавливается специальное оборудование – воздушные осушители сжатого воздуха.

Адсорбционные осушители сжатого воздуха

В условиях невозможности использования влагоотделителей с точкой росы +3°C применяются адсорбционные осушители сжатого воздуха. Диапазон температур точки росы таких установок – от -25°C до -70°C. Впитывающим влагу элементом служит адсорбент – вещества с большой площадью поверхности. Установка состоит из двух резервуаров – для осушки и регенерации. Адсорбционные осушители бывают двух видов:

С горячей регенерацией и охлаждением в вакууме. Осушители горячей регенерации дешевле в эксплуатации при подготовке больших объемов газа низкой температуры точки росы (до -70°C). Пройдя первый резервуар, воздух нагревается до точки росы (-40/-70°C). Регенерация второго резервуара выполняется атмосферным воздухом, впускаемым вакуумным насосом и нагретым электрическим элементом.

Рефрижераторный осушитель сжатого воздуха

Благодаря стабильной температуре точки росы +3 °C рефрижераторный осушитель сжатого воздуха применяется чаще остальных. Несколько плюсов такого влагоотделителя:

- Простая эксплуатация;

- Экологичность;

- Надежность;

- Регенеративный контур экономит общий расход электричества до 50 %. В конструкции рефрижераторного осушителя два контура – для воздуха и хладагента.

Осушитель рефрижераторный

Принцип действия рефрижераторного осушителя:

- Сжатый воздух поступает в воздушный контур, соприкасаясь с холодным потоком и охлаждаясь, теряя часть влаги;

- Далее воздух поступает в контур хладагента (фреон R404A, R134A), снижая температуру до точки росы, где влага конденсируется;

- В центробежном отделителе конденсата влага выталкивается на стенки сепаратора, стекает вниз и удаляется через электрический клапан;

- Хладагент циркулирует с помощью холодильного компрессора;

- Из компрессора нагретый хладагент идет в конденсатор (медные трубки в алюминиевых пластинах), где он охлаждается;

- Для усиления охлаждения конденсатор оснащен осевым вентилятором;

- Затем воздух проходит через узкую капиллярную трубку, снижая свое давление и охлаждаясь;

- Хладагент поступает обратно в испарительный контур.

Удаление масла

Очистка сжатого воздуха – это удаление из него твердых частиц и масла. По данным компаний-производителей фильтрующих элементов, атмосферный воздух, всасываемый компрессором сжатого воздуха, может содержать в 1 м3 до 180 млн частиц пыли, а содержание масла в нем составляет 0,01…0,03 мг/м3. При сжатии, например, до 10 бар избыточного давления, концентрация загрязняющих веществ увеличивается в 11 раз, и в 1 м3 сжатого воздуха будет содержаться уже более 2 млрд частиц пыли. Кроме того, источником загрязнения воздуха является и сам компрессор. В зависимости от типа компрессора, в сжатый воздух добавляется от 2-3 мг/м3 (после винтового) до 50 мг/м3(после поршневого) масла в виде аэрозолей и пара. Поэтому, исходя от конкретных требований, сжатый воздух подлежит той или иной очистке.

Фильтрующие элементы: классификация и назначение, порядок выбора

В зависимости от требований, предъявляемых к качеству сжатого воздуха, предполагается использование системы из нескольких фильтров для удаления масла и твердых частиц.

-

Фильтр предварительной (грубой) очистки FQ. Фильтр задерживает твердые частицы и эмульсии размером свыше 3 мкм. Обычно устанавливается после охладителя и циклонного сепаратора перед рефрижераторным осушителем. Задача этого фильтра, в первую очередь, – это защита испарителя в осушителе от достаточно крупных твердых частиц и капель масла, содержащихся в воздухе. Установка фильтра такого класса позволяет обеспечить 3 класс чистоты (здесь и далее Стандарт DIN ISO 8573-1) по твердым частицам и 3 (4) класс чистоты по содержанию масла.

Циклонный сепаратор

Фильтр магистральный

Особенности применения фильтрующих элементов

Одним из важнейших показателей, позволяющих оценить эффективность работы фильтра, является дифференциальное давление. Дифференциальное давление – это величина, определяемая как разность между давлением на входе в фильтр и давлением на выходе из него. По сути, дифференциальное давление показывает степень сопротивления фильтра воздушному потоку. Чем выше величина дифференциального давления, тем сильнее загрязнен фильтрующий элемент. Контроль дифференциального давления осуществляется по манометру, установленному на фильтре.

В общем случае, при своевременном обслуживании фильтра периодичность замены сменных картриджей составляет 1-2 раза в год в зависимости от интенсивности эксплуатации.

Типовое решение для очистки воздуха

Типовым решением для очистки воздуха на производственных предприятиях является следующая схема:

Сепаратор циклонный → Осушитель рефрижераторный → Фильтр грубой очистки FQ → Фильтр тонкой очистки FP → Микрофильтр FD

Техническое обслуживание винтовых компрессоров

Бесперебойная и длительная эксплуатация компрессора возможна только при правильном и своевременном обслуживании всех узлов и агрегатов. Техническое обслуживание компрессора включает в себя целый комплекс работ, в том числе постоянный контроль работы компрессора, оценка технического состояния, своевременная замена расходных материалов и изнашивающихся деталей согласно регламенту. .

Система сбора и очистки конденсата: экологичное производство с сепаратором Polysep

Обязательной частью процесса сжатия воздуха является образование конденсата. Это химически неагрессивная жидкость, состоящая в основном из воды, но также содержащая нефтяные примеси и твердые частицы. Перенос нефти — обязательное последствие работы компрессоров, в которых нефть и масла используются в камере сжатия. Смазочные продукты смешиваются с водой в виде конденсата и создают водомасляную смесь, которую необходимо должным образом устранить для исполнения местного природоохранного законодате.

Читайте также: